燃烧控制系统

- 格式:doc

- 大小:35.00 KB

- 文档页数:5

天燃气燃烧机控制系统原理天然气燃烧机控制系统原理天然气燃烧机控制系统是一种用于控制天然气燃烧过程的关键设备,它的主要功能是确保燃烧过程的安全和稳定性。

本文将介绍天然气燃烧机控制系统的原理及其工作流程。

一、控制系统组成天然气燃烧机控制系统由多个组件组成,包括传感器、控制器、执行器和监控系统等。

传感器用于检测燃烧过程中的温度、压力、流量等参数,将这些参数转化为电信号传送给控制器。

控制器根据传感器的信号来判断当前的燃烧状态,并根据预设的控制策略,发出相应的指令控制执行器的运动,从而调整燃烧过程中的气体供应、空气供应等参数,以达到预期的燃烧效果。

二、工作流程1. 传感器检测天然气燃烧机控制系统首先通过传感器对燃烧过程中的各项参数进行监测。

传感器将检测到的温度、压力、流量等参数转化为电信号,并将其传送给控制器。

2. 控制器判断控制器接收传感器传来的信号后,根据预设的控制策略对当前的燃烧状态进行判断。

控制策略可以根据实际情况进行调整,以满足不同的燃烧需求。

3. 控制信号发出根据控制策略的判断结果,控制器会发出相应的控制信号。

这些信号可以是开关信号、电压信号、电流信号等,用来控制执行器的运动。

4. 执行器调整执行器接收到控制信号后,根据信号的要求来调整燃烧过程中的气体供应、空气供应等参数。

执行器可以是阀门、电机等设备,通过调节它们的运动来控制燃烧过程中的各项参数。

5. 监控系统记录在整个控制过程中,监控系统会实时记录各个参数的数值,并进行存储和分析。

监控系统可以通过图表、曲线等形式展示燃烧过程中各项参数的变化情况,以供操作人员参考和分析。

三、系统优势天然气燃烧机控制系统具有以下优势:1. 安全可靠:通过传感器实时监测燃烧过程中的各项参数,及时发现异常情况,并通过控制器和执行器进行调整,确保燃烧过程的安全和稳定性。

2. 自动化控制:控制系统能够根据预设的控制策略自动判断和调整燃烧状态,减少人工干预,提高燃烧效率和稳定性。

燃烧器控制系统工作原理

燃烧器控制系统是一种用于控制燃烧器运行的装置,其工作原理如下:

1. 传感器探测:燃烧器控制系统中配备了多种传感器,如温度传感器、压力传感器、氧气传感器等。

这些传感器会实时监测燃烧器周围环境参数,并将数据反馈给控制系统。

2. 数据处理:控制系统收集传感器传回的数据,并进行处理。

根据预设的运行参数,通过算法和逻辑控制,对燃烧器的运行状态进行判断和控制。

3. 信号输出:经过数据处理后,燃烧器控制系统会根据判断结果发出相应的信号。

这些信号可以用于控制燃料供应、空气调节、点火和燃烧器的启停等操作。

例如,当温度传感器监测到温度过高时,系统会发送信号,控制燃料供应减少或停止,以降低温度。

4. 反馈控制:燃烧器控制系统还会通过反馈机制监控燃烧器的运行状态,并根据实际情况进行调整。

如果监测到燃烧效果不理想或出现故障,系统会及时发出警报信号,或根据预设的安全逻辑,进行自动的故障处理和停机保护。

综上所述,燃烧器控制系统通过传感器采集数据,经过处理和逻辑判断后,控制燃烧器的各个参数,并实时监测、反馈和调整系统状态,以确保燃烧器的正常运行和安全性能。

一、概述1.1 缘起1.2 目的1.3 适用范围二、lamtec燃烧机控制系统基本概述2.1 燃烧机控制系统的作用2.2 lamtec燃烧机控制系统的特点2.3 lamtec燃烧机控制系统的组成三、准备工作3.1 检查操作手册和相关文件完整性3.2 确保所有操作人员对lamtec燃烧机控制系统有基本的了解 3.3 准备所需的工具和设备四、系统操作指南4.1 启动系统4.1.1 检查系统电源4.1.2 检查燃烧机控制系统的连接4.1.3 操作步骤4.2 关闭系统4.2.1 停止供电4.2.2 完成系统关闭程序4.3 系统维护4.3.1 定期清洁检查4.3.2 故障处理五、应急处理5.1 紧急停机5.2 突发故障处理5.3 安全事故处理六、特殊操作指南6.1 对不同燃烧机设备的lamtec燃烧机控制系统操作说明七、注意事项7.1 操作人员资质要求7.2 操作环境要求7.3 安全设施要求八、附录8.1 常见故障解决对策8.2 操作人员通联方式九、结语随着工业自动化的发展,燃烧机控制系统在工业生产中的作用日益凸显。

而lamtec燃烧机控制系统作为目前市场上较为先进的一款系统,其在燃烧机运行和控制方面具有一定的技术优势和市场竞争力。

为了更好地保障lamtec燃烧机控制系统的正常运行和安全使用,特制定本操作手册,以供相关操作人员参考。

本手册从lamtec燃烧机控制系统的基本概述开始,逐步介绍了准备工作、系统操作指南、应急处理、特殊操作指南、注意事项等内容,并提供了常见故障解决对策和操作人员通联方式的附录。

在使用lamtec 燃烧机控制系统的过程中,操作人员应严格按照本操作手册的要求进行操作,确保系统的安全、稳定和高效运行。

在我们希望用户在使用lamtec燃烧机控制系统时,能够仔细阅读本操作手册,严格按照操作流程进行操作,做到安全第一、预防为主,确保lamtec燃烧机控制系统的正常运行,提高生产效率,保障生产安全。

天燃气燃烧机控制系统原理天然气燃烧机控制系统是一个自动化设备,用于监控、控制和维护天然气燃烧机的运行。

该系统的原理是利用传感器和控制器,通过检测和调节燃气供应、燃烧过程和排放产物,以确保燃烧过程的安全性、高效性和环保性。

天然气燃烧机控制系统通常由以下几个组成部分构成:1.传感器:传感器用于检测和测量与燃烧过程相关的各种参数,例如燃气供应压力、燃气流量、燃烧器温度、燃烧产物的浓度等。

传感器将这些参数转换为电信号,并传输给控制器。

2.控制器:控制器是系统的主要组成部分,它接收传感器传输的信号,并根据预设的控制策略进行处理。

控制器负责监测和调节燃气供应、燃烧过程和排放产物等参数,以确保燃烧过程的安全性、高效性和环保性。

控制器可自动控制燃气阀门的开启和关闭,调节燃气的供应量,控制燃烧器的温度和压力等。

3.执行器:执行器是控制器的输出部分,它负责根据控制器的指令执行相应的动作。

例如,执行器可以打开或关闭燃气阀门,调节燃气的流量,改变燃烧器的温度和压力等。

4.监控和显示装置:监控和显示装置用于显示和记录系统的工作状态和参数。

它可以显示燃气供应压力、燃气流量、燃烧器温度等实时数据,并记录历史数据,以便分析和排查故障。

天然气燃烧机控制系统的工作原理如下:1.检测和分析:传感器检测和测量与燃烧过程相关的各种参数,例如燃气供应压力、燃气流量、燃烧器温度等。

控制器接收传感器传输的信号,并根据预设的控制策略进行处理。

控制器分析这些参数,并判断燃烧过程是否正常。

2.调节和控制:根据控制器的分析结果,控制器控制执行器执行相应的动作,以调节和控制燃气供应、燃烧过程和排放产物等参数。

例如,如果燃气供应压力过高,控制器可以要求执行器逐渐关闭燃气阀门,以降低燃气流量。

3.监控和显示:监控和显示装置显示和记录系统的工作状态和参数。

它可以实时显示燃气供应压力、燃气流量、燃烧器温度等数据,并记录历史数据。

这些数据可用于分析和排查故障,以便及时进行维护和修复工作。

工业炉的燃烧控制系统及其要素工业炉作为生产过程中不可或缺的设备,其操作控制一直是重要的课题。

其中,对于燃烧控制的有效实现,对于生产的安全和效率都有着重要的作用。

本文将从工业炉的燃烧控制系统入手,探讨其要素及其如何实现有效控制。

一、燃烧控制系统的基本构成通常情况下,工业炉的燃烧控制系统由三大部分组成:燃气系统、氧气系统及控制系统。

在其中,燃气系统负责进料并生成燃气,氧气系统则提供氧气,同时二者配合工作,实现燃烧过程,而控制系统则对上述过程进行监控和调节,确保其安全可靠、高效稳定。

二、燃气系统中应注意的要素在工业炉燃气系统中,应考虑到以下三个方面的要素:1、燃气的掺氧:通过与空气的混合,形成可燃气体混合物,确保燃气充分燃烧。

2、燃气的稳定供应:燃气供应应满足稳定、可靠的要求,同时需要避免燃气的浪费和漏气等造成的风险。

3、燃气的常数监测:实时监测燃气成分,确保其与空气的配比及时的调整和调优,以实现燃烧过程的高效和稳定。

三、氧气系统中应注意的要素在工业炉的氧气系统中,应考虑到以下要素:1、氧气供应的连续性:工业炉的运行需要持续的氧气供应,且供氧的浓度应在合理的范围内,同时能满足工业炉使用的特定需求。

2、氧气流量和稳定性控制:监测工业炉氧气流量及其稳定性,确保氧气的实时控制和调整,并在必要时及时进行流量控制。

3、氧气质量的监控:对于氧气的质量进行实时监测,以在必要时对氧气浓度进行调节。

四、燃烧控制系统的调节要素燃烧控制系统的调节要素涉及到效率、安全、稳定等多方面的问题。

其中应考虑到以下方面:1、燃烧反应的控制:通过控制燃气和空气的进料比例,在实时反馈燃烧效果的基础上调整燃烧反应的状态,达到最优化的效果。

2、燃烧温度控制:实时监控燃烧反应的温度,确保其稳定在安全的范围内,并在必要时进行调整。

3、燃烧时间的控制:通过控制燃烧反应的时间,大大提高燃烧效率,减少燃气的浪费和排放。

综上,燃烧控制系统涉及到诸多方面的要素,包括燃气系统、氧气系统和控制系统等。

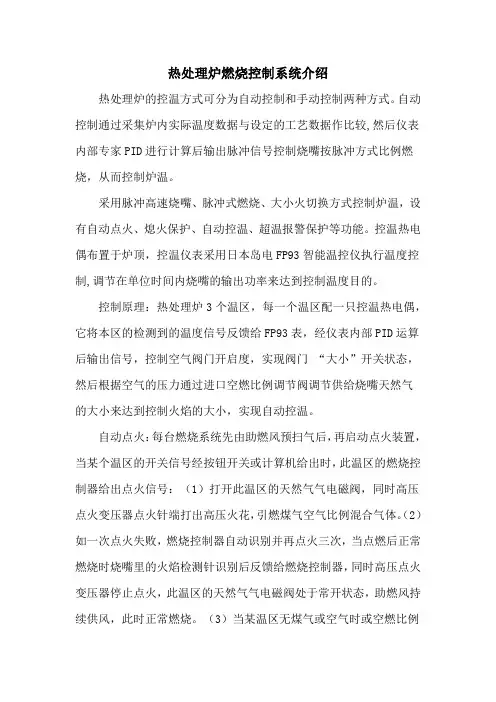

热处理炉燃烧控制系统介绍热处理炉的控温方式可分为自动控制和手动控制两种方式。

自动控制通过采集炉内实际温度数据与设定的工艺数据作比较,然后仪表内部专家PID进行计算后输出脉冲信号控制烧嘴按脉冲方式比例燃烧,从而控制炉温。

采用脉冲高速烧嘴、脉冲式燃烧、大小火切换方式控制炉温,设有自动点火、熄火保护、自动控温、超温报警保护等功能。

控温热电偶布置于炉顶,控温仪表采用日本岛电FP93智能温控仪执行温度控制,调节在单位时间内烧嘴的输出功率来达到控制温度目的。

控制原理:热处理炉3个温区,每一个温区配一只控温热电偶,它将本区的检测到的温度信号反馈给FP93表,经仪表内部PID运算后输出信号,控制空气阀门开启度,实现阀门“大小”开关状态,然后根据空气的压力通过进口空燃比例调节阀调节供给烧嘴天然气的大小来达到控制火焰的大小,实现自动控温。

自动点火:每台燃烧系统先由助燃风预扫气后,再启动点火装置,当某个温区的开关信号经按钮开关或计算机给出时,此温区的燃烧控制器给出点火信号:(1)打开此温区的天然气气电磁阀,同时高压点火变压器点火针端打出高压火花,引燃煤气空气比例混合气体。

(2)如一次点火失败,燃烧控制器自动识别并再点火三次,当点燃后正常燃烧时烧嘴里的火焰检测针识别后反馈给燃烧控制器,同时高压点火变压器停止点火,此温区的天然气气电磁阀处于常开状态,助燃风持续供风,此时正常燃烧。

(3)当某温区无煤气或空气时或空燃比例失常时,此温区点火将失败,此时燃烧控制器发出故障信号并声光报警提示,同时关闭此温区天然气电磁阀停止点火。

(4)当煤气总管道压力过高或过低时,压力开关将自动切断煤气总电磁阀,停止供气,均不能点火燃烧且发出声光报警控制。

控制仪表采用日本公司的高精度智能数控仪FP93,该表内置“专家PID”调节模型,程序控段制。

具有无超调、无欠调的高调节品质,质量可靠、电压、环境温度适应范围宽,抗干扰能力强等优点。

该表操作简单。

显示设定值和实测值,具有PID参数自整定,热电偶或系统误差校正等多种功能系统中配置超温报警功能,一旦出现超温,立即发出声光报警并及时燃烧控制回路,确保安全。

燃烧控制系统的设计(DOC)11页摘要:燃烧控制系统是一种具有广泛应用的系统。

本文从系统设计的角度,对燃烧控制系统进行分析,并结合实际案例进行设计。

关键词:燃烧控制系统;系统设计;案例分析;1.引言燃烧控制系统是一种将燃料和空气控制在一定比例下进行燃烧的系统。

燃烧控制系统具有广泛的应用,包括工业生产、家用电器等。

通过控制燃气的流量、温度和压力等参数,可以实现对燃烧过程的控制。

因此,燃烧控制系统的设计十分重要。

2.燃烧控制系统燃烧控制系统的设计包括三个方面:系统硬件设计、软件设计和参数控制设计。

2.1 系统硬件设计燃烧控制系统的硬件设计包括传感器、执行器和控制器等部分。

其中,传感器主要负责收集燃烧过程中的相关参数,如温度、压力、流量等。

执行器则根据控制信号控制燃气的流量和压力等参数。

控制器则在接收传感器和执行器的输入信号后,对燃气进行控制和调节。

具体的硬件设计要根据不同的燃烧设备和系统的实际情况进行设计。

燃烧控制系统的软件设计主要包括控制算法和程序设计。

控制算法主要用于计算燃烧过程中燃气回路和空气回路的气流量和热能等参数,并根据设计要求实现燃气的自动调节。

程序设计则是将控制算法实现成计算机程序,以便通过人机界面进行人工控制或实现自动化控制。

2.3 参数控制设计燃烧控制系统的参数控制涉及到多个参数,包括燃烧温度、空气比、燃气流量和燃气压力等。

在进行燃烧控制系统的参数设计时,需要考虑燃料的种类、规格和燃烧要求,以及系统的工作环境等因素。

同时,还需要将参数设置在合理的范围内,以保证燃气的安全和稳定性。

3.案例分析某公司需要制造一种热水锅炉,需要设计一套燃烧控制系统,以保证燃气的安全和稳定性。

具体设计要求如下:(1)燃料种类:天然气(2)热量输出:10000千瓦(3)燃气流量:1000立方米/小时(4)燃气压力:50kpa(5)烟气排放:不超过30ppm如此,燃烧控制系统的设计方案如下:(1)硬件设计:利用压力传感器、温度传感器和流量计等传感器收集燃气的压力、温度和流量等参数;利用调压阀、进气门和排气门等执行器对燃气进行控制;利用控制器对传感器和执行器输出的信号进行处理和控制。

一、何谓ACC系统自动燃烧控制系统简称为ACC系统二、ACC系统的目的(必要性)1.对应变化的垃圾形状以及症状,打倒稳定的焚烧及运行2.实现长时间稳定作业,蒸汽量的稳定(发点电力的稳定)和防止公害3.消除由手动运行状态时容易发生的操作缓慢、误判等引起的运行错误三、ACC系统的控制内容1.主蒸汽流量控制2.垃圾料层厚度控制3.燃烧位置控制4.热灼减量控制(燃尽炉排上部温度控制)5.炉温控制6.炉温控制(850℃、炉内停留2S)7.烟气含氧量控制四、ACC系统的控制任务1.使锅炉总流量保持为给定的 SV2.恒定的向焚烧炉内装入垃圾3.将垃圾进料的灼烧损失降至最低4.减少焚烧炉污染物排放五、影响垃圾层的通风性能有那几个条件1.垃圾的质量2.炉排上垃圾量的多少3.垃圾受到的挤压程度4.垃圾料层的均匀程度六、何谓垃圾层厚度燃烧炉排前段部的垃圾层的通风性称为垃圾层的厚度七、ACC系统操作员设定参数有哪些1.垃圾LHV(作为当前状态)2.垃圾蒸汽流量(作为控制目标)3.垃圾比重(作为当前状态)八、ACC系统根据操作员设定参数自动计算出哪些参数1.所需空气量2.所需垃圾量(推料器和炉排相应的基本速度)九、剪切刀工作如何设定的当蒸汽总流量与SV工艺数值之间形成偏差而出现L或LL报警时L:剪切刀在上述偏差回到MH前与燃烧炉排持续同期运动LL:每35s操作燃烧炉排与剪切刀3次松动垃圾进行垃圾摇动操作十、垃圾厚度是如何控制的1.可通过测量炉排上垃圾两端的压差以及燃烧炉排第一阶段的输入空气量计算垃圾层厚度2.垃圾层厚度控制监控燃烧炉排上的垃圾层厚度、调节供应装置厚度、调节干燥炉排速度和燃烧炉排速度,由此使垃圾层厚度保持给定值3.炉排上垃圾给料稳定时,可防止因垃圾供应不足或过量导致炉温下降。

此外,还能保持干燥炉排与燃烧炉排之间的物位差,因此能适当破碎燃烧炉排上的大块垃圾十一、垃圾燃烧位置是如何实现的1.炉排上的垃圾燃烧位置根据垃圾质量移动,并且其燃尽位置也移动。

《热风炉燃烧自动控制系统设计》篇一一、引言热风炉是工业生产中常用的设备之一,其燃烧控制系统的设计直接关系到能源的利用效率、环境保护以及生产安全。

随着自动化技术的不断发展,热风炉燃烧自动控制系统已成为现代工业发展的必要技术。

本文将探讨热风炉燃烧自动控制系统的设计原则、关键技术和实现方案,以期望在确保高效、安全、环保的燃烧过程中,提升工业生产效率。

二、系统设计原则1. 高效性:系统应能实现精确控制,使热风炉在最佳状态下运行,以获得最高的热效率。

2. 安全性:系统应具备故障诊断和保护功能,确保设备在异常情况下能够及时停机,防止事故发生。

3. 环保性:系统应减少污染物排放,符合国家环保标准。

4. 自动化:系统应具备高度的自动化程度,减少人工干预,提高生产效率。

三、关键技术1. 燃烧控制技术:采用先进的燃烧控制算法,实现精确的空气燃料比控制,保证燃烧的稳定性和效率。

2. 传感器技术:采用高精度的温度、压力、流量等传感器,实时监测热风炉的工作状态。

3. 数据通信技术:系统应具备强大的数据通信能力,实现与上位机的数据交互,方便远程监控和操作。

4. 故障诊断与保护技术:系统应具备智能故障诊断功能,当设备出现异常时,能够及时报警并采取保护措施。

四、系统实现方案1. 硬件设计:包括PLC控制器、传感器、执行器等设备的选型和配置。

PLC控制器作为核心部件,应具备强大的数据处理能力和通信能力。

传感器应选择高精度、高稳定性的产品,确保数据的准确性。

执行器应具备快速响应和精确控制的特点。

2. 软件设计:包括控制算法、人机界面等的设计。

控制算法应采用先进的控制理论,实现精确的燃烧控制。

人机界面应具备友好的操作界面和丰富的功能,方便操作人员进行监控和操作。

3. 系统集成:将硬件和软件进行集成,实现系统的整体功能。

在系统调试过程中,应对各项功能进行测试,确保系统的稳定性和可靠性。

五、系统应用与效果热风炉燃烧自动控制系统在实际应用中,可以实现对燃烧过程的精确控制,提高热效率,降低能耗。

蒸汽锅炉的控制系统及其操作方法蒸汽锅炉是现代工业中最常见的用于产生高温高压蒸汽的设备之一。

它广泛应用于各种工业领域中,如发电厂、化工厂、食品工业、制药工业、纸业、纺织等。

然而,保证蒸汽锅炉运行的安全性和稳定性是至关重要的。

这就要求蒸汽锅炉具有可靠的控制系统,只有通过正确的控制,才能实现对蒸汽锅炉运行状态的实时监控和调整,从而提高锅炉的效率和安全性。

本文将介绍蒸汽锅炉的控制系统及其操作方法。

一、蒸汽锅炉的控制系统1.控制系统的构成蒸汽锅炉的控制系统主要由以下四个部分组成:(1)燃烧控制系统:燃烧控制系统用于实现蒸汽锅炉的燃烧过程的自动控制,包括燃料供给系统和风扇系统。

(2)水位控制系统:水位控制系统用于监测锅炉内的水位,当水位过高或过低时,控制系统会自动采取相应措施。

(3)压力控制系统:压力控制系统用于监测蒸汽锅炉的压力,当锅炉内的压力过高或过低时,会触发相应的控制程序。

(4)安全保护系统:安全保护系统旨在避免蒸汽锅炉运行过程中发生可能导致人身伤害和财产损失的异常情况。

2. 控制系统的工作原理在蒸汽锅炉的控制系统中,各个部分之间是相互协作的,共同完成对锅炉的监控和控制。

其中,水位控制系统和压力控制系统属于反馈控制系统,利用传感器和控制器进行数据采集和处理,从而实现对锅炉运行状态的实时监控和控制。

另一方面,燃烧控制系统和安全保护系统属于前馈控制系统,其控制程序是预设的,会在发生异常情况时自动启动。

例如,当火焰出现失稳、燃烧不充分或者烟气过热等情况时,燃烧控制系统会自动停止燃烧或者调整气流量,以达到安全和稳定的运行状态。

二、蒸汽锅炉的操作方法1. 蒸汽锅炉的启动在启动蒸汽锅炉之前,要进行准备工作,包括燃料、水、电源等的准备,以及对锅炉各部位的检查。

启动时,需要按照一定的步骤进行,例如加热管先加热炉水,再将火焰烧起到炉膛中。

一般的启动步骤如下:(1)根据需要填加足够的炉水(2)进入点火程序,开启风扇,将空气送至炉膛(3)给炉膛供应合适的燃料,并解除启动火焰控制(4)检查是否有烟气逸出(5)启动汽水循环泵,以确保锅炉正常运行(6)根据实际情况调整炉膛内的火焰和燃料供应量,以充分燃烧2. 蒸汽锅炉的维护和保养蒸汽锅炉的维护和保养是保证其良好工作和延长寿命的关键。

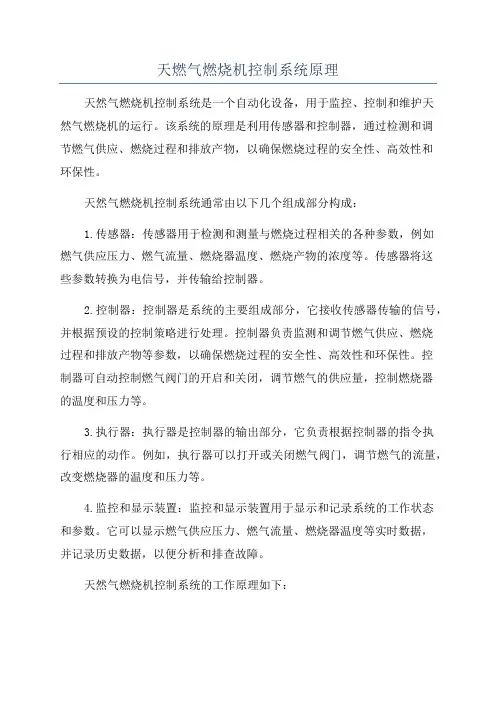

StatusCtl InterfaceVALVE#0VALVE#1VALVE#3VALVE#2Valve#Set FR 10%Move IndexSet FireMIN FireMAX ModeRun FR 1%Move Fire PositionMoves Valves To MAX Fire Position Moves ValvesTo MIN Index PositionMoves Valves to Selected PositionsSelect Valve For Viewing Up Or DownChange FR By 10%Up Or DownChange FR By 1%Firing Rt. InputExit Man. Mode.Resume 4-20 mA Valve#Set Adjustment Set Valve For 1.0 deg. StepsAdjust Valve Selected In IndexSet Valve#Set FluidSet Valve#Set BackupSave BackupLoad DefaultLoad ModeRun CommissionIndex PositionMoves Valves to Selected AdjustmentSelect Valve For Profile 1.0 deg. StepsAdjust Valve Selected In AdjustmentSelect Valve For Profile Index PositionUsing [ARROWS]Move Valves to 0.1 deg. Steps Adjust Valve Selected In Valve Set Fluid Type For SelectedRun ModeExit Setup Mode And Return To To Save ProfileTrim 1.0 deg.Press [ENTER]0.1 deg. StepsAdjust Valve Selected In To Save ProfileTrim 0.1 deg.Press [ENTER]To Save ProfileTrim 0.1 deg.Press [ENTER]To Save Profile Trim 1.0 deg.Press [ENTER]As BackupSave Profile From BackupRestore Profile SettingsReset FactoryDefault To Save ProfileTrim 0.1 deg.Press [ENTER]0.1 deg. StepsAdjust Valve Selected In Valve#Set AdjustmentSelect Valve For Profile To Save ProfileTrim 1.0 deg.Press [ENTER] 1.0 deg. StepsAdjust Valve Selected In 1.0 deg. StepsAdjust Valve Selected In To Save ProfileTrim 1.0 deg.Press [ENTER]AdjustmentSelect Valve For Profile Valve#Set 0.1 deg. StepsAdjust Valve Selected In To Save ProfileTrim 0.1 deg.Press [ENTER]To Save ProfileTrim 0.1 deg.Press [ENTER]0.1 deg. StepsAdjust Valve Selected In Valve#Set AdjustmentSelect Valve For Profile To Save ProfileTrim 1.0 deg.Press [ENTER] 1.0 deg. StepsAdjust Valve Selected In SMARTLINK StatusENTER BACKModeManual BACKMENU MENU BACKBACKMENU MENU BACKBACKMENU MENU BACK BACK MENU MENU BACKBACK BACK MENU MENU BACKENTERENTERARROWSARROWSARROWSARROWSENTERSet Max &RampBACKMENUBACKMENU MENU BACKBACK ENTER ENTER ARROWSARROWSARROWSENTER BACK BACKMENU ENTER BACK MENUBACKBACKMENU MENU BACKBACKENTER ENTER BACK BACKMENU MENU BACK BACKMENU MENU BACK ARROWSARROWSARROWSARROWSARROWSARROWSENTERENTERENTERENTERENTERARROWSARROWSBACKMENU MENU BACKBACK ENTER Setup ModeBACKMENUARROWSARROWSENTER BACK BACKMENU MENU BACKARROWSARROWSStandbySet MENUBACKSet PurgeARROWSARROWSBACKMENU MENU BACKBACKENTER ARROWSBACKMENUMENURampSet Min &(CONT. TO NEXT PAGE)BACKMENUSMARTLINK ™MRV76543211234567891011NUMBERS TOP AND LEFT OF PAGE ARE CONSISTENT FOR EXAMPLE: SUB-MENU 2.3 CAN BE LOCATED BY PLACING YOUR FINGER AT BOX 2 ON THE LEFT SIDE OF THE PAGE AND ANOTHER FINGERAT NUMBER 3 AT THE TOP OF THE PAGE AND DRAG THEM ACROSS THE PAGE PERPENDICULAR TO EACH OTHER. WHERE THEY MEET IS SUB-MENU 2.3.ModeConfiguration Lock ConfigurationUnlockPasscode Change Lock System DataView System DataSaveSystem NameChange Valve CountChangeSystem DataRestore Lock Function Locks The Unit After Enabling Passcode Unlock System Select & Enter Using Prompts Change LockPasscode System Save Data Of Connected In User Disp.View DataConnected Sys.Restore Data Record In SystemChange Name Of Connected ConnectedChange Number Of Valves CheckPerforms Valve Calibration Valve TestPerforms Open/Close ValveEnables Testing For SelectedCalibration Check Open/CloseModeTest CalibrateReplace Make SpareCalibrationPerforms Valve With Spare Replaces Selected Valve A Spare UnitMakes Selected Valve shtdwn event 1Displays time-stamped shtdwn event 2Displays time-stamped shtdwn event 3Displays time-stamped shtdwn event 4Displays time-stamped shtdwn event 5Displays time-stamped shtdwn event 6Displays time-stamped event history.Resets shtdwn MonthChange/Set dateChange/Set yearChange/Set hour (0-23)Change/Set minutesChange/Set in Shtdwn ModeResets MRV ShutdownEmergency 1.0 deg. StepsAdjust Valve Selected In To Save ProfileTrim 1.0 deg.Press [ENTER]Adjustment Select Valve For Profile Valve#Set 0.1 deg. StepsAdjust Valve Selected In To Save ProfileTrim 0.1 deg.Press [ENTER]Config.ChangeSystemMaint.BACKENTER ARROWSBACK MENUMENU BACK BACK MENU MENUBACK BACK MENU MENUBACK BACKMENU ENTERENTERENTERENTERENTERENTERENTERENTERENTERENTERENTERBACK MENU MENU BACKENTER BACKMaint.ValveMENUBACKMENU BACKBACK MENU MENU BACKENTERENTERENTERBACKMENU MENU BACKBACKMENU Shtdwn/HistoryBACKENTER BACKMENU MENU BACKBACKMENUBACKENTER Set 24-Hour ClockENTER BACKBACKBACKBACKBACKARROWS ARROWS ARROWS ARROWS ShutdownBACKBACKENTERENTER ARROWSENTER BACKBACKMENUMENU BACKARROWSARROWSARROWSSet LightoffMENU MENUBACKBACKBACKMENU More -BACKMENUBACK109811121314ARROWSDeadbandARROWSAuto RampLockStartup LOS Position ARROWSMovement ARROWSENTER#0Pos. Index 0ARROW#1Index 3ARROW#2Index 6ARROW#3Index 9ARROW#4No changeENTER ARROW #0DefaultPos.#1 Custom Pos.ENTER BACKBACKBACKBACKENTER#0 OffARROWARROWARROW ARROWARROW ARROW#1 OnENTER#0 Slow Speed ARROW#1 Medium ARROW #2FastENTERARROWBACK#0 Disable #1 Enable #00%#1 0.03%#2 0.06%#3 0.13%#40.16%#50.19%ViewSystem DataENTERView DataARROWSView Index with DetailENTEROther Valve**BACK™。

燃气锅炉的燃烧控制系统及其要素燃气锅炉作为一种重要的能源设备,在现代生活中扮演着不可替代的角色。

其中,燃烧控制系统是燃气锅炉的核心部件之一,对于燃气锅炉的性能、效率和安全性都起着至关重要的作用。

因此,了解燃气锅炉的燃烧控制系统及其要素是必不可少的。

本文将对燃气锅炉的燃烧控制系统作一详细解析。

一、燃烧控制系统的组成燃气锅炉的燃烧控制系统主要由点火系统、风机系统、燃气系统、火焰监测系统、温度控制系统等组成。

1. 点火系统点火系统是燃气锅炉的启动系统,其作用是将点火电流传递到点火电极上,使燃料被点燃。

点火系统由点火变压器、点火电极、高压电缆等组成。

2. 风机系统风机系统主要由鼓风机、风管等组成,其作用是将空气送入燃烧室,同时调节氧气的浓度和风量,以获取最佳的燃烧效果。

3. 燃气系统燃气系统主要由燃气阀门和燃气管道等组成,其作用是将燃气送入燃烧室中。

燃气阀门通过控制燃气的流量和压力,来调节燃烧室中的氧气浓度和燃料供应量,以达到最佳的燃烧效果。

4. 火焰监测系统火焰监测系统主要由火焰探测器、火焰信号放大器等组成,其作用是监测火焰的状态,以确保燃烧过程的安全和有效性。

一旦火焰出现问题,火焰监测系统就会发出警报,同时停止燃气供应,以保护燃烧设备和用户的安全。

5. 温度控制系统温度控制系统主要由温度传感器和温度控制器等组成,其作用是监测燃烧室内部的温度,并通过控制燃气、空气的配比和供应量,来调节燃烧室的温度,以满足用户的需求。

例如,在供暖场合下,温度控制系统可以根据室内温度的变化,自动调节燃烧室内的温度,以达到最佳的供暖效果。

二、燃烧控制系统的要素燃烧控制系统的要素主要包括燃气/空气比、火焰形态和火焰温度等。

1. 燃气/空气比燃气/空气比是指燃烧室中燃气和空气的配比,其配得过多或过少都会影响燃烧效果。

燃气/空气比过多会导致燃气未完全燃烧,产生有害气体和烟雾等物质,同时也会浪费燃料资源;而燃气/空气比过少则会导致缺氧燃烧,产生大量一氧化碳等有害气体,同时也会降低燃烧效率。

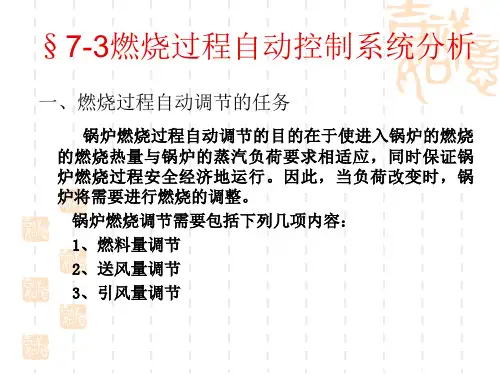

燃烧控制系统是电厂锅炉的主控系统,主要包括燃料控制系统、风量控制系统、炉膛压力控制系统。

目前大部分电厂的锅炉燃烧控制系统仍然采用PID控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制构成,各个子控制系统分别通过不同的测量、控制手段来保证经济燃烧和安全燃烧。

如图1所示。

图1 燃烧控制系统结构图

2、控制方案

锅炉燃烧自动控制系统的基本任务是使燃料燃烧所提供的热量适应外界对锅炉输出的蒸汽负荷的要求,同时还要保证锅炉安全经济运行。

一台锅炉的燃料量、送风量和引风量三者的控制任务是不可分开的,可以用三个控制器控制这三个控制变量,但彼此之间应互相协调,才能可靠工作。

对给定出水温度的情况,则需要调节鼓风量与给煤量的比例,使锅炉运行在最佳燃烧状态。

同时应使炉膛内存在一定的负压,以维持锅炉热效率、避免炉膛过热向外喷火,保证了人员的安全和环境卫生。

2.1 控制系统总体框架设计

燃烧过程自动控制系统的方案,与锅炉设备的类型、运行方式及控制要求有关,对不同的情况与要求,控制系统的设计方案不一样。

将单元机组燃烧过程被控对象看作是一个多变量系统,设计控制系统时,充分考虑工程实际问题,既保证符合运行人员的操作习惯,又要最大限度的实施燃烧优化控制。

控制系统的总体框架如图2所示。

图2 单元机组燃烧过程控制原理图

P为机组负荷热量信号为D+dPbdt。

控制系统包括:滑压运行主汽压力设定值计算模块(由热力系统实验获得数据,再拟合成可用DCS折线功能块实现的曲线)、负荷—送风量模糊计算模块、主蒸汽压力控制系统和送、引风控制系统等。

主蒸汽压力控制系统采用常规串级PID控制结构。

2.2 燃料量控制系统

当外界对锅炉蒸汽负荷的要求变化时,必须相应的改变锅炉燃烧的燃料量。

燃料量控制是锅炉控制中最基本也是最主要的一个系统。

因为给煤量的多少既影响主汽压力,也影响送、引风量的控制,还影响到汽包中蒸汽蒸发量及汽温等参数,所以燃料量控制对锅炉运行有重大影响。

燃料控制可用图3简单表示。

图3 燃料量控制策略

其中:NB为锅炉负荷要求;B为燃料量;F(x)为执行机构。

设置燃料量控制子系统的目的之一就是利用它来消除燃料侧内部的自发扰动,改善系统的调节品质。

另外,由于大型机组容量大,各部分之间联系密切,相互影响不可忽略。

特别是燃料品种的变化、投入的燃料供给装置的台数不同等因素都会给控制系统带来影响。

燃料量控制子系统的设置也为解决这些问题提供了手段。

2.3 送风量控制系统

为了实现经济燃烧,当燃料量改变时,必须相应的改变送风量,使送风量与燃料量相适应。

燃料量与送风量的关系见图4。

图4 燃料量与送风量关系

燃烧过程的经济与否可以通过剩余空气系数是否合适来衡量,过剩空气系数通常用烟气的含氧量来间接表示。

实现经济燃烧最基本的方法是使风量与燃料量成一定的比例。

送风量控制子系统的任务就是使锅炉的送风量与燃料量相协调,可以达到锅炉的最高热效率,保证机组的经济性,但由于锅炉的热效率不能直接测量,故通常通过一些间接的方法来达到目的。

如图5所示,以实测的燃料量B作为送风量调节器的给定值,使送风量V和燃料量B成一定的比例。

图5 燃料量空气调节系统

在稳态时,系统可保证燃料量和送风量间满足

选择使送风量略大于B完全燃烧所需要的理论空气量。

这个系统的优点是实现简单,可以消除来自负荷侧和燃料侧的各种扰动。

2.4 引风量控制系统

为了保持炉膛压力在要求的范围内,引风量必须与送风量相适应。

炉膛压力的高低也关系着锅炉的安全和经济运行。

炉膛压力过低会使大量的冷风漏入炉膛,将会增大引风机的负荷和排烟损失,炉膛压力太低甚至会引起内爆;反之炉膛压力高且高出大气压力的时候,会使火焰和烟气冒出,不仅影响环境卫生,甚至可能影响设备和人生安全。

引风量控制子系统的任务是保证一定的炉膛负压力,且炉膛负压必须控制在允许范围内,一般在-20Pa左右。

控制炉膛负压的手段是调节引风机的引风量,其主要的外部扰动是送风量。

作为调节对象,炉膛烟道的惯性很小,无论在内扰和外扰下,都近似一个比例环节。

一般采用单回路调节系统并加以前馈的方法进行控制,如图6所示。

图6 引风量控制子系统

图中为炉膛负压给定值,S为实测的炉膛负压,Q为引风量,V为送风量。

由于炉膛负压实际上决定于送风量和引风量的平衡,故利用送风量作为前馈信号,以改善系统的调节性能。

另外,由于调节对象相当于一个比例环节,被调量反应过于灵敏,为了防止小幅度偏差引起引风机挡板的频繁动作,可设置调节器的比例带自动修正环节,使得在小偏差时增大调节器的比例带。

对于负压S的测量信号,也需进行低通滤波,以抑制测量值的剧烈波动。

3、系统硬件配置

在锅炉燃烧过程中,用常规仪表进行控制,存在滞后、间歇调节、烟气中氧含量超过给定值、低负荷和烟气温度过低等问题。

采用PLC对锅炉进行控制时,由于它的运算速度快、精度高、准确可靠,可适应复杂的、难于处理的控制系统。

因而,可以解决以上由常规仪表控制难以解决的问题。

所选择的PLC系统要求具有较强的兼容性,可用最小的投资使系统建成及运转;其次,当设计的自动化系统要有所改变时,不需要重新编程,对输入、输出系统不需要再重新接线,不须重新培训人员,就可使PLC系统升级;最后,系统性能较高。

硬件结构图如图7所示。

图7 硬件结构图

根据系统的要求,选取西门子PLCS7-200 CPU226 作为控制核心,同时还扩展了2个

EM231模拟量输入模块和1个CP243-1以太网模块。

CPU226的IO点数是2416,这样完全可以满足系统的要求。

同时,选用了EM231模块,它是AD转换模块,具有4个模拟量输入,12位AD,其采样速度25μs,温度传感器、压力传感器、流量传感器以及含氧检测传感器的输出信号经过调理和放大处理后,成为0~5V的标准信号,EM231模块自动完成AD转换。

S7-200的PPI接口的物理特性为RS-485,可在PPI、MPI和自由通讯口方式下工作。

为实现PLC与上位机的通讯提供了多种选择。

为实现人机对话功能,如系统状态以及变量图形显示、参数修改等,还扩展了一块Eview500系列的触摸显示屏,操作控制简单、方便,可用于设置系统参数,显示锅炉温度等。

还有一个以太网模块CP243-1,其作用是可以让S7-200直接连入以太网,通过以太网进行远距

离交换数据,与其他的S7-200进行数据传输,通信基于TCPIP,安装方便、简单。

4、系统软件设计

控制程序采用STEP7-MicroWin软件以梯形图方式编写,其软件框图如图8所示。

图8 软件主框图

S7-200PLC给出了一条PID指令,这样省去了复杂的PID算法编程过程,大大方便了用户的使用。

使用PID指令有以下要点和经验:

(1)比例系数和积分时间常数的确定。

应根据经验值和反复调试确定。

(2)调节量、给定量、输出量等参数的标准归一化转换。

(3)按正确顺序填写PID回路参数表(LOOP TABLE),分配好各参数地址。

5、结束语

单元机组燃烧过程控制系统在某火电厂发电机组锅炉协调控制系统中投入使用。

实际运行情况表明:由于引入负荷模糊前馈,使得锅炉燃烧控制系统作为协调控制的子系统,跟随机组负荷变化的能力显著提高,风煤比能够在静态和动态过程中保持一致;送、引风控制系统在逻辑控制系统的配合下运行的平稳性和安全性提高,炉膛负压波动减小,满足了运行的要求;在机组负荷不变时,锅炉燃烧稳定,各被调参数动态偏差显著减少,实现了锅炉的优化燃烧;采用非线性PID调节方式,解决了引风挡板的晃动问题。

采用西门子的PLC控制,不仅简化了系统,提高了设备的可靠性和稳定性,同时也大幅地提高了燃烧能的热效率。

通过操作面板修改系统参数可以满足不同的工况要求,机组的各种信息,如工作状态、故障情况等可以声光报警及文字形式表示出来,主要控制参数(温度值)的实时变化情况以趋势图的形式记录显示,方便了设备的操作和维护,该系统通用性好、扩展性强,直观易操作。

摘要:本文章主要介绍了燃气锅炉燃烧控制系统的组成及设计过程。

锅炉以标准燃烧器为基本设备,结合汽包压力控制、炉膛压力控制的特点和需要,设计燃气锅炉燃烧控制系统。

基本要求

1.根据燃烧器资料,掌握燃烧器特征、性能和应用方法,结合锅炉参数进行燃烧器做具体选型。

2.设计汽包压力控制系统:采用汽压反馈控制器,结合蒸汽流量前馈,产生燃烧火力给定信号,通过适当方式作用于燃烧器电路或火力调节器,调节燃气量和送风量使蒸汽压力保持平稳。

3.设计炉膛压力控制系统:采用炉膛压力反馈控制器,产生引风调节信号,通过适当方式作用于引风机变频器,调节燃气量使炉膛压力保持平稳。

山东建筑大学/热能工程学院,山东省济南市250101

燃气锅炉燃烧控制系统

王士中

摘要:本文章主要介绍了燃气锅炉燃烧控制系统的组成及设计过程。

锅炉以标准燃烧器为基本设备,结合汽包压力控制、炉膛压力控制的特点和需要,设计燃气锅炉燃烧控制系统。

基本要求。