发动机曲轴凸轮轴CBN高速磨削加工

- 格式:pdf

- 大小:130.71 KB

- 文档页数:3

(1)汽车发动机缸体加工PCD、PCBN刀具近年来,随着我国汽车工业的不断发展,汽车行业已成为国民经济的支柱。

各汽车厂在不断提高质量和性能的同时,更加关注部件加工的效率和成本。

缸体是发动机的关键部件,其关键的加工部位有:曲轴孔、缸孔、顶面、止口等。

(2)汽车发动机缸盖加工PCD、PCBN刀具从缸盖各部位的尺寸精度、位置精度、形状精度及粗糙度等要求来看,通常要用到铣、镗、铰等方面的刀具,其中尤为重要的是阀座底孔、导管底孔、阀座锥面、导管孔的加工。

(3)汽车变速箱加工PCD刀具在变速箱的加工中,以孔加工为主。

(4)活塞、连杆加工PCD、PCBN刀具活塞和连杆的主要作用是将混合气体燃烧所产生的爆炸力通过活塞销传给连杆,来推动曲轴的曲柄使曲轴旋转。

由于活塞、连杆工作条件苛刻,在高温、高压、高耐磨的环境下,要求活塞具有高精度、高耐磨性特点。

(5)凸轮轴、曲轴加工PCBN刀具(6)轧辊和刹车盘加工PCBN整体焊接式刀具(7)齿轮加工PCBN刀具齿轮广泛应用于机床、汽车、船舶及精密仪器等制造行业中。

齿轮材料的耐磨性好、制造精度高、抗冲击性好。

采用PCBN刀具,可实现以车代磨。

(8)轴承加工PCBN刀具采用PCBN刀具精车淬硬轴承钢(HRc>60),切削过程比较平稳,而且刀具使用寿命长,可实现以车代磨。

(9)空调压缩机部件加工P CBN刀具压缩机是空调的核心部件,采用高耐磨性的PCBN刀具。

(10)汽车复合PCD系列刀具现代汽车零部件越来越多地采用压铸铝合金制造,形状结构复杂,为了满足高效和高精度加工多阶梯成型孔的要求,利用高精度进口磨床和成型磨削技术开发出的PCD成型阶梯铰刀发挥着优越的作用。

(11)飞机复合材料加工PCD刀具飞机机翼的碳纤维复合材料,具有韧性大、耐磨性强、质量轻等特点,采用普通刀具不能达到加工要求,PCD刀具可体现其硬度高、耐磨性为硬质合金100多倍的特点。

(12)医疗器械--人体骨关节加工PCD刀具人体骨关节形状复杂,轮廓精度和表面粗糙度要求极高,PCD刀具在针对生陶瓷材质的加工中,具有精度高、耐磨性强等特点,广泛应用于医疗器械中。

凸轮轴加工方法凸轮轴是一种用于控制气门开合时机的机械零部件,广泛应用于汽车、摩托车、发电机和船舶等内燃机设备中。

由于凸轮轴主要用于控制气门的正时运动,因此其制造加工过程要求精度高、表面光滑、强度大、耐磨性好等特点。

下面我将详细介绍凸轮轴的加工方法。

凸轮轴的加工方法主要包括以下几个步骤:材料准备、设计图纸制作、车削、热处理、研磨、喷涂及总装等。

接下来我将逐一介绍这些步骤。

首先是材料准备。

凸轮轴通常采用高强度合金钢作为基础材料。

这种材料具有较高的强度和耐磨性,能够满足凸轮轴的工作要求。

在材料准备过程中,需要根据凸轮轴的尺寸、形状和材料要求选择合适的钢材,并进行锻造或切割成所需的坯料。

接下来是设计图纸制作。

根据凸轮轴的功能和使用要求,需要根据设计规范和要求制作详细的设计图纸。

设计图纸应包括凸轮轴的尺寸、形状、孔距、边缘处理和表面光洁度等要求。

设计图纸制作完成后,可以进行车削加工。

车削加工是凸轮轴制造中最重要的工序之一。

它是通过将工件固定在车床上,利用车刀逐渐切削去除金属材料,形成凸轮轴的外形和内孔。

车削加工可以采用多轴车床来实现,通过动态切削和传动装置的配合,精确地控制凸轮轴的形状和尺寸。

在车削加工完成后,需要对凸轮轴进行热处理。

热处理是通过加热和冷却的过程来改变材料的结构和性能。

热处理的主要目的是提高凸轮轴的强度和耐磨性,减少因磨损而引起的故障。

常用的热处理方法包括淬火、回火和正火等。

热处理完成后,需要进行研磨加工。

研磨是通过研磨机械将凸轮轴的表面进行微小的切削和抛光,以提高其表面光洁度和精度。

研磨加工可以分为粗磨、中磨和精磨等不同工序,每个工序都有特定的研磨工具和研磨参数,以保证研磨效果的质量。

研磨加工完成后,可以对凸轮轴进行喷涂。

喷涂是将合适的涂层材料喷射到凸轮轴的表面,以提高其耐磨性和抗腐蚀性。

常用的喷涂材料包括热喷涂材料、阳极氧化涂层、涂层颗粒等,每种材料都有不同的特性和应用范围。

最后是凸轮轴的总装。

cbn砂轮磨削参数今天咱们来唠唠CBN砂轮磨削参数这个超有趣(虽然听起来有点专业啦)的话题。

一、CBN砂轮是啥呢?CBN砂轮啊,它可是磨削界的一个小明星呢。

CBN就是立方氮化硼啦,这种材料超级硬,硬度仅次于金刚石哦。

所以用它做成的砂轮在磨削的时候就特别厉害。

它可以用来磨削好多硬度比较高的材料,像那些合金钢啊、高速钢之类的。

你想啊,要是普通的砂轮去磨削这些硬家伙,可能没几下就磨损得不成样子了,但是CBN砂轮就不一样啦,它能稳稳地把这些硬材料磨削得又精准又光滑。

二、磨削参数之砂轮转速。

说到CBN砂轮的磨削参数,砂轮转速可是个关键因素。

这个转速就像是砂轮工作时候的小节奏。

如果转速太快呢,虽然磨削的效率可能会提高,但是也会带来一些小麻烦。

比如说,砂轮可能会因为离心力太大而发生破裂,这可就危险啦,就像一个转得太快的小陀螺突然散架了一样。

要是转速太慢呢,磨削的效率就会变得很低,就像小蚂蚁搬家,慢悠悠的。

所以呢,要根据被磨削材料的硬度、砂轮的直径大小等因素来确定一个合适的转速。

一般来说,对于硬度比较高的材料,转速可以适当高一点,但是也要在安全的范围内哦。

三、磨削参数之进给量。

进给量这个东西呢,就像是给砂轮规定的每次向前走多少的小指令。

如果进给量太大,砂轮一次吃进去太多材料,就会让磨削变得很粗糙,就像一个人狼吞虎咽吃饭一样,肯定吃相不太好啦,而且还可能会让砂轮磨损得特别快。

要是进给量太小呢,虽然磨削出来的表面可能会比较光滑,但是效率就太低了,这就有点像吃饭的时候一粒一粒地吃米饭,太浪费时间啦。

所以啊,要找到一个合适的进给量,让砂轮既能高效地磨削,又能保证磨削的质量。

对于那些对精度要求比较高的零件,进给量可能就要稍微小一点,多花点时间来保证质量。

四、磨削参数之磨削深度。

磨削深度也是个很重要的参数呢。

这个就像是砂轮要在材料上挖多深的小坑一样。

如果磨削深度太大,那对砂轮的压力就很大,很容易让砂轮磨损,而且也可能会让被磨削的材料出现裂纹之类的问题。

发动机主要零件的加工工艺和设备(笔记)一、凸轮轴加工传统材料:优质碳素钢、合金结构钢、冷激铸铁、可锻铸铁、珠光体球墨铸铁及合金铸铁等。

1、凸轮轴的粗加工的传统工艺方法是采用靠模车床及液压仿形凸轮铣床,铣削的凸轮尺寸精度和形状都优于车削,事直接进行精磨。

对于加工余量大,较为先进的加工方法为采用CNC凸轮铣床(无靠模),铣削方法有外铣和轮廓回转铣削两种。

提供外铣技术的公司主要有:HELLER公司,日本小松、日本片冈等。

2、长期以来,凸轮轴磨床采用靠模,滚轮摆动仿形机构。

现凸轮磨床完全靠CNC控制获得精密的凸轮轮廓,同时工件无级变速旋转,广泛采用CBN (立方氮化硼)砂轮加工凸轮轴,这不仅摆脱了靠模精度对凸轮精度的影响,而且砂轮的磨损不影响加工精度。

目前能提供这种技术的公司有:美国Landis公司、英国Landis公司、日本NTC、丰田工机、德国的Kopp公司、Schaudt公司及Junker公司;意大利的Saimp公司等。

典型设备介绍:1)、Landis(兰迪斯)磨床a、采用高刚性、高强度合金铸铁床身,砂磨在静压导轨上移动,砂磨轴承采用高载荷静压轴承驱动砂轮采用超精密的调速电机进行磨削进程中的补偿以实现恒速磨削,砂轮的修整能进行自动补偿;b、该机床可使用CBN砂轮,使用CBN时砂磨每次的修整量是0.00075—0.00150mm;c、工作台拖板的移动采用重载荷、精密滚珠丝杆,编程控制往复运动;d、工件回转主轴采用超精密长寿命轴承,并采用变频无刷伺服电机直接驱动而取消皮带或齿轮驱动方式。

工作台拖板、砂轮轴架、主轴运动均采用闭环伺服驱动;e、砂轮修整安装在砂轮架上自动修整:1、金刚石滚轮修整;2、CNC编程修整;f、采用Landis 3200 CNC控制系统。

该机床达到的精度:1、轮廓精度总升程误差0.01mm2、每度升程误差≤0.0025mm3、角度相位误差(凸轮到凸轮)0.25°4、基圆尺寸误差±0.012mm砂轮恒线速度从30m/s到60m/s,可无级调速。

CBN砂轮在磨削加工中的应用CBN材料除用来制作刀具外,其最大的应用领域还是制成CBN磨具,用于高速高效磨削和珩磨加工,可使磨削效率大大提高,其磨削精度和质量提高一个等级。

1.磨削汽车零件——凸轮轴和曲轴汽车发动机上的凸轮轴具有多个凸轮,淬火后的凸轮粗磨及精磨是影响凸轮质量的关键工序。

一般都是采纳靠仿照形磨削,工件速度的提高受到限制,工件易产生磨削烧伤裂纹,采纳靠仿照形磨削,其凸轮表面的轮廊曲线要受砂轮直径大小的影响,所以很难保证凸轮轮廊曲线的正确。

生产实践证明,当砂轮直径大时,磨出的凸轮瘦,当砂轮直径小时,磨出的凸轮胖,只有当砂轮直径接近或等于磨削靠模凸轮的滚轮直径时(一般为570mm),其仿形误差接近于零,即磨出的凸轮表面轮廊曲线接近于靠模凸轮。

在实际生产中,所用的砂轮直径一般都是从D600(或610)用到D500,与理想的砂轮直径(570)相差甚多,所以生产中总有大凸轮轴的凸轮曲线超标。

为解决这个问题,我们在靠仿照形凸轮磨床上采纳CBN砂轮磨削,可把CBN砂轮直径制成D575,CBN磨料层厚为4~5mm,其磨轮的磨削最小直径是D565,磨削直径范围虽然只有10mm,但磨削零件数却相当于几十片一般砂轮,不仅可保证凸轮曲线正确,而且也不会产生磨削烧伤现象。

如Liton工业自动化公司用CBN砂轮磨削凸轮轴,其成本降低了50%,凸轮表面的疲乏强度提高了30%;东风汽车公司襄樊柴油发动机厂用陶瓷结合剂CBN砂轮粗磨冷激铸铁凸轮轴,其凸轮磨削余量t=4~5mm,砂=60m/s,工件转速n=100r/min,f=0.1mm/s,采纳高速磨削液,CBN砂轮的寿命基本相当于20片刚玉磨料砂轮。

2.CBN砂轮在内孔磨削中的应用内圆磨削的效率一直很低,其重要原因就是磨削速度、砂轮材质及磨杆的刚性问题。

生产过程中用在修整砂轮、更换砂轮的时间几乎占了单件工时的1/3~1/5。

假如内圆或沟槽磨削采纳CBN电镀砂轮,并把砂轮速度提高,增大磨杆直径,便可适当提高工件转速与进给速度,不仅可保证孔(弧)径、槽宽尺寸与形位精度,表面粗糙度和避开烧伤,而且还可以成倍地提高加工效率,降低加工成本。

汽车凸轮轴的磨削技术简介:CBN砂轮磨削具有高效、高精度、低成本等显著优点,是凸轮轴磨削加工技术发展的必然趋势。

依据多年实验研究的结果和相关技术文献,文章指出了国内在将凸轮轴的CBN磨削技术推向市场的过程中主要的制约因素,并提出了积极的建议,以期在凸轮轴加工中广泛采用CBN磨削技术,提高发动机整体的加工技术水平。

凸轮轴作为发动机的关键零件之一,其加工质量的好坏直接影响发动机的动力特性;同时,凸轮轴又是一种非圆磨削的工关键字:刀具夹具切削铣削车削机床测量CBN砂轮磨削具有高效、高精度、低成本等显著优点,是凸轮轴磨削加工技术发展的必然趋势。

依据多年实验研究的结果和相关技术文献,文章指出了国内在将凸轮轴的CBN磨削技术推向市场的过程中主要的制约因素,并提出了积极的建议,以期在凸轮轴加工中广泛采用CBN磨削技术,提高发动机整体的加工技术水平。

凸轮轴作为发动机的关键零件之一,其加工质量的好坏直接影响发动机的动力特性;同时,凸轮轴又是一种非圆磨削的工件,其加工余量大且材料难磨,对磨削精度和生产效率要求都很高,加工难度比较大。

因而,凸轮轴的磨削技术一直是业内人士关注的重点。

如何提高磨削效率和加工质量是凸轮轴磨削急需解决的问题,主要应考虑如下几个■影响因素:■机床的特性;■凸轮轮廓磨削成形的方式;■砂轮性能和冷却液;■磨削工艺,包括修整工具及修整工艺。

■国内外凸轮轴磨削技术发展现状目前,国内多数轿车主机厂的凸轮轴生产线和专业生产凸轮轴的厂家均引进了CBN磨削技术,但仍有很多的载重汽车、柴油机和摩托车发动机的凸轮依然采用传统的刚玉砂轮、靠模仿形的磨削工艺。

粗磨工序使用的是国产中低速磨床(35m/s以下),精磨工序部分厂家使用进口磨床,但使用速度均在60m/s以下,修整工具以单点金刚石笔居多,进口磨床和少数国产磨床采用金刚石滚轮修整。

这种传统技术给凸轮轴的磨削带来的问题主要体现在如下几个方面:凸轮轮廓精度低且难以提高采用靠模样板磨削,凸轮轮廓形状误差最小只能控制在±0.03mm范围内,而全数控无靠模磨削则可控制在±0.01mm内。

第30卷第2期2009年 2月煤 矿 机 械Coa lM ine M ach i n er yVo.l 30No .2Feb.2009*国家自然科学基金资助项目(50875138);国家重点基础研究发展计划(973计划)(2009CB724401);中国博士后科学基金资助项目(20080431234);机械制造系统工程国家重点实验室开放基金资助发动机曲轴凸轮轴CBN 高速磨削加工*侯亚丽1,李长河2,蔡光起3(1.青岛理工大学机械工程学院,山东青岛266033;2.西安交通大学机械制造系统工程国家重点实验室,西安710049;3.东北大学机械工程与自动化学院,沈阳110004)摘 要:论述了高速磨削加工的机理及CB N 磨粒技术特征,探讨了高速外圆磨削、快速点磨削先进磨削工艺技术特性,分析了高速磨削在发动机曲轴凸轮轴加工中的应用和我国汽车工业发展高速磨削技术的必要性。

关键词:高速磨削;技术特征;CBN 砂轮;凸轮轴加工中图分类号:TG5806 文献标志码:A 文章编号:1003-0794(2009)02-0115-03H igh Speed Gri ndi ng w it h CBN GritW heel forCa m s haftM anufact uri ng of Engi neHOU Ya -li 1,L I Chang -he 2,CA I G uang -q i 3(1.M achine ry Eng i neeri ng Institute ,Q i ngdao T echno log i ca lU n i versity ,Q ingdao 266033Chi na ;2.S tate key L abo rato ry for M anufacturi ng Syste m Eng i neering ,X i .an T raffi c U niversity ,X i .an 710049,Ch i na ;3.M achinery Eng i nee ri ng and Autom ati on Instit u te ,N ortheastern U n i versity ,Shenyang 110004,Ch i na)Abst ract :The basic m echan is m s and the characteristics for t h e techno logy of high speed grind i n g w ithCBN grinding whee lsw ere presented .The techn ique characteristic of the advanced m ach i n i n g process re -lati n g to h i g h speed cy li n drical gri n di n g ,qu ick-po i n t grinding w as discussed .The application i n ca m -shaft g ri n d i n g o f eng i n e w as also analyzed .It can be concl u ded that h igh-speed gri n di n g offers exce llen t potential for good co m ponent qua lity co mb i n ed w ith high producti v ity .K ey w ords :high speed grind i n g ;techn ica l c haracteristics ;CB N grinding w hee;l ca m shaftm anufacturi n g 1 高速磨削的机理在高速磨削加工过程中,在保持其他参数不变的条件下,随着砂轮速度的大幅度提高,单位时间内磨削区的磨粒数增加,每个磨粒切下的磨屑厚度变薄;实验表明在高速磨削条件下,磨屑的截面积仅为普通磨削条件下的几十分之一。

从而导致了每个磨粒承受的磨削力大大变小,所以总磨削力大大降低。

若通过调整参数使磨屑厚度保持不变,由于单位时间内参与切削的磨粒数增加,磨除的磨屑增多,磨削效率会大大提高。

高速磨削时,由于磨削速度很高,单个磨屑的形成时间极短。

在极短时间内完成磨屑的高应变率(可近似认为等于磨削速度)形成过程与普通磨削有很大的差别,表现为工件表面的弹性变形层变浅,磨削沟痕两侧因塑性流动而形成的隆起高度变小,磨屑形成过程中的耕犁和滑擦距离变小,工件表面层硬化及残余应力倾向减小。

此外,高速磨削时磨粒在磨削区上的移动速度和工件的进给速度均大大加快,加上应变率响应温度滞后的影响,会使工件表面磨削温度有所降低,因而能越过容易发生磨削烧伤的区域,从而极大扩展了磨削工艺参数的应用范围。

和普通磨削相比,高速磨削有以下特点:(1)生产效率高。

由于单位时间内作用的磨粒数增加,使材料磨除率成倍增加,最高可达2000mm 3/mm #s ,比普通磨削可提高30%~100%;(2)砂轮使用寿命长。

由于每颗磨粒的负荷减小,磨粒磨削时间相应延长,提高了砂轮使用寿命。

磨削力一定时,200m /s 磨削砂轮的寿命是80m /s 磨削的2倍;磨削效率一定时,200m /s 磨削砂轮的寿命则是80m /s 磨削的7.8倍。

这非常有利于实现磨削自动化;(3)磨削表面粗糙度值低。

超高速磨削单个磨粒的切削厚度变小,磨削划痕浅,表面塑性隆起高度减小,表面粗糙度数值降低;同时由于超高速磨削材料的极高应变率(可达10-4~10-6s -1),磨屑在绝热剪切状态下形成,材料去除机制发生转变,因此可实现对脆性和难加工材料的高性能加工;(4)磨削力和工件受力小,变形也小,工件加工精度高。

由于切削厚度小,法向磨削力F n 相应减小,从而有利于刚度较差工件加工精度的提高。

在切深相同时,磨削速度250m /s 磨削时的磨削力比磨削速度180m /s 时磨削力降低近1/2;(5)磨削温度低。

超高速磨削中磨削热传入工件的比率减小,使工件表面磨削温度降低,能越过容易发生热损伤的区域,受力受热变质层减薄,具有更好的表面完整性。

使用CBN 砂轮200m /s 高速磨削钢件的表面残余应力层深度不足10L m,从而极大地扩展了磨削工艺参数的应用范围。

Vo.l30No.2发动机曲轴凸轮轴CB N高速磨削加工)))侯亚丽,等第30卷第2期(6)充分利用和发挥了超硬磨料的高硬度和高耐磨性的优异性能。

电镀和钎焊单层超硬磨料砂轮是高速磨削首选的磨具,特别是高温钎焊金属结合剂砂轮,磨削力及温度更低,是目前高速磨削新型砂轮。

(7)具有巨大的经济效应和社会效应,并具有广阔的绿色特性。

2CBN的特性CB N即立方氮化硼,显微硬度为800~900 M Pa,略低于金刚石。

但它的耐热性(1400e)比金刚石(800e)明显增高,而且对铁族元素的化学惰性高。

由于金刚石磨具的热稳定性较差,所以要限速使用,而CBN磨粒的热稳定性较好,所以CB N砂轮可用于高速、超高速磨削。

这和金刚石主要用于加工硬而脆的材料相互补充,使超硬材料的应用范围大大拓宽。

和普通磨料磨具相比,它具有高速、高效、高加工质量、长寿命、低成本的特点,可作为高速数控磨床高效、高精度磨削的首选工具。

在汽车、机床、工具和轴承等工业领域有着广泛的应用。

CBN 磨具应用领域不断扩大,已从工具行业对难磨金属材料的加工,推广到轴承、汽车、机床、压缩机等行业中普通黑色金属材料的加工,磨削方式也从一般的工具磨、内圆磨,发展到缓进给磨削、高精度磨削、高速磨削、快速点磨削凸轮轴、曲轴,大有取代刚玉磨具之势。

CBN磨削有高速度、高效率、高质量、低成本的特点。

使用速度普遍达到80~160m/s,大余量粗精磨一次完成,由于磨削工件表面呈压应力状态可使工件使用寿命提高20%~30%,综合磨削成本可降低10%以上。

3发动机曲轴凸轮轴的高速磨削加工(1)高速外圆磨削提高砂轮速度有助于减小磨削表面粗糙度,可实现高效率高速精密磨削。

高速外圆磨削是使用80~200m/s及以上的砂轮线速度和CB N砂轮,配以高性能CNC系统和高精度微进给机构,对凸轮轴、曲轴等零件外圆回转表面进行高速精密磨削加工的方法。

它既能够保证高的加工精度,又可获得高的加工效率。

这一技术在日本已成功应用于汽车工业部门。

例如,使用丰田工机株式会社GC H63B型C NC高速外圆磨床来磨削加工余量达5mm的球墨铸铁凸轮轴,比磨除率可达174mm3/s#mm,砂轮磨削比可达33500。

以表面粗糙度R z=3L m为上限,砂轮经过一次修整可连续磨削60个工件,磨后表面呈现残余压应力,并可从毛坯直接磨为成品,省去了车工序及工序间的周转。

丰田工机GZ0型C NC高速外圆磨床装备了Toyoda S tate Bearing轴承,用200m/s 的薄片CBN砂轮对回转体零件进行一次性纵向轨迹磨削完成整个工件的柔性加工,这些对生产管理和降低成本均具有重要意义。

德国Guhri n g Auto-m ation公司RB625高速外圆磨床上,使用CB N砂轮,也可将毛坯一次磨成主轴,可磨除2kg/m i n金属。

高速精密磨削是采用高速精密磨床,并通过精密修整微细磨料磨具,采用亚微米级切深和洁净加工环境获得亚微米级以下的尺寸精度。

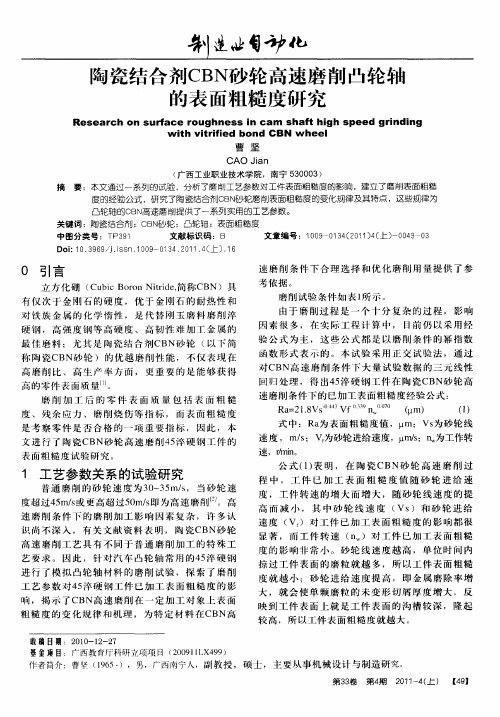

(2)快速点磨削快速点磨削一般采用金属结合剂超硬磨料(CBN或人造金刚石)超薄砂轮,直径一般为300~ 400mm,宽度为4~6mm,径向磨料层厚度为5mm。

Junker公司快速点磨削机床采用了多项专利技术,如砂轮三点定位安装系统和在线修整系统、砂轮主轴电子平衡自动控制系统等。

X方向采用高精度静压圆柱导轨技术,以增加阻尼和稳定地实现微米级精确切入进给。

Z方向(纵向)进给采用带有预负载的滚珠丝杠和平面/V形涂层导轨。

机床配有高压磨削液双喷嘴供给系统,以保证机床的加工性能和加工精度。

砂轮在主轴上的安装采用Junker公司专利技术/三点定位安装系统0快速完成,重复定位精度高,并可补偿高速离心力作用下的砂轮孔径胀大,如图1所示。

当砂轮主轴相对于砂轮逆时针转动时,主轴星形体上3段均布的摆线轮廓斜面与砂轮内孔均布的3个圆柱紧密接触,实现砂轮对中定位,然后由螺栓将砂轮与主轴法兰端面锁紧。

当需要更换砂轮时,只需将砂轮逆时针旋转30b,即可使砂轮与主轴分离,从而快速更换砂轮,使更换顶尖时间小于2 m i n,换砂轮时间小于20m i n。

为控制由于砂轮高速旋转产生的振动,保证获得高的表面质量,在砂轮的每次修整和更换后都要进行动平衡,Junker公司的快速点磨削机床通过安装在主轴端部的电子自动平衡系统自动完成砂轮在线动平衡,砂轮径向跳动精度可控制在0.002mm以内。