管式加热炉的热量各参数的计算和确定(上)

- 格式:docx

- 大小:251.12 KB

- 文档页数:4

加热管热量计算公式在开始介绍加热管热量计算公式之前,我们先了解一下加热管的基本原理和结构。

加热管通常由加热元件、绝缘层和外壳组成。

加热元件可采用电阻丝或电热合金丝,通过通电产生热量。

绝缘层用于隔离加热元件和外壳,以防止热量散失和触电危险。

外壳则提供机械保护和散热功能。

要计算加热管的热量,需要考虑以下几个因素:加热元件的功率、使用时间、环境温度和加热管的散热损失。

根据热传导原理,热量的传递取决于温度差和传热系数。

下面我们来逐步介绍加热管热量计算公式。

我们需要确定加热元件的功率。

加热元件的功率通常在产品规格中标明,单位为瓦特(W)。

功率越大,加热管产生的热量就越多。

我们需要知道加热管的使用时间。

使用时间单位可以是小时(h)或分钟(min),根据具体情况选择合适的单位。

然后,我们需要考虑环境温度对热量传递的影响。

环境温度指的是加热管所处的环境的温度,单位通常为摄氏度(℃)。

环境温度越高,加热管散热损失就越大,产生的热量也就越少。

我们需要考虑加热管的散热损失。

加热管的散热损失包括对流散热和辐射散热两部分。

对流散热是指通过加热管表面与周围介质(如空气或液体)的热传递,其大小取决于对流传热系数和温度差。

辐射散热是指通过加热管表面的辐射热传递,其大小取决于辐射传热系数和温度差。

加热管的热量计算公式可以表示为:热量 = 功率× 使用时间 - 散热损失其中,热量的单位为焦耳(J)或千焦(kJ),功率的单位为瓦特(W),使用时间的单位为小时(h)或分钟(min)。

在实际应用中,根据加热管的具体参数和使用条件,我们可以通过测量加热管表面的温度和环境温度来计算散热损失,并代入上述公式中进行计算。

需要注意的是,加热管的热量计算公式是一个近似值,实际使用中可能会受到多种因素的影响,如材料的热导率、加热管的形状和尺寸等。

因此,在实际应用中,我们还需要根据具体情况进行修正和调整,以保证计算结果的准确性。

加热管的热量计算是一个复杂的过程,需要考虑多个因素的影响。

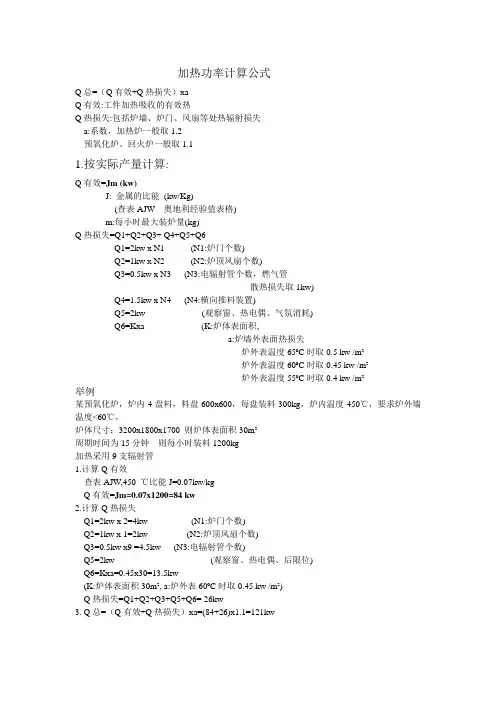

加热功率计算公式Q总=(Q有效+Q热损失)xaQ有效:工件加热吸收的有效热Q热损失:包括炉墙、炉门、风扇等处热辐射损失a:系数,加热炉一般取1.2预氧化炉、回火炉一般取1.11.按实际产量计算:Q有效=Jm (kw)J: 金属的比能(kw/Kg)(查表AJW 奥地利经验值表格)m:每小时最大装炉量(kg)Q热损失=Q1+Q2+Q3+ Q4+Q5+Q6Q1=2kw x N1 (N1:炉门个数)Q2=1kw x N2 (N2:炉顶风扇个数)Q3=0.5kw x N3 (N3:电辐射管个数,燃气管散热损失取1kw)Q4=1.5kw x N4 (N4:横向推料装置)Q5=2kw (观察窗、热电偶、气氛消耗)Q6=Kxa (K:炉体表面积,a:炉墙外表面热损失炉外表温度65ºC时取0.5 kw /m²炉外表温度60ºC时取0.45 kw /m²炉外表温度55ºC时取0.4 kw /m²举例某预氧化炉,炉内4盘料,料盘600x600,每盘装料300kg,炉内温度450℃,要求炉外墙温度<60℃,炉体尺寸:3200x1800x1700 则炉体表面积30m²周期时间为15分钟则每小时装料1200kg加热采用9支辐射管1.计算Q有效查表AJW,450 ℃比能J=0.07kw/kgQ有效=Jm=0.07x1200=84 kw2.计算Q热损失Q1=2kw x 2=4kw (N1:炉门个数)Q2=1kw x 1=2kw (N2:炉顶风扇个数)Q3=0.5kw x9 =4.5kw (N3:电辐射管个数)Q5=2kw (观察窗、热电偶、后限位)Q6=Kxa=0.45x30=13.5kw(K:炉体表面积30m², a:炉外表60ºC时取0.45 kw /m²)Q热损失=Q1+Q2+Q3+Q5+Q6= 26kw3. Q总=(Q有效+Q热损失)xa=(84+26)x1.1=121kw。

管式反应器热量衡算

管式反应器热量衡算主要包括输入热量、输出热量和反应热量三个方面。

下面是详细的计算步骤:

输入热量:

输入热量是指进入管式反应器的热量,通常由外部提供。

如果输入热量是通过燃料燃烧来提供的,可以使用燃烧热的计算公式进行计算,具体公式为:

输入热量=燃料质量×燃料燃烧热

其中,燃料质量是指进入反应器的燃料质量,燃料燃烧热是指单位质量燃料完全燃烧所释放的热量。

输出热量:

输出热量是指从管式反应器中流出的热量,通常以产物流的形式存在。

可以使用下述公式计算输出热量:

输出热量=产物质量×产物比热容×温度差

其中,产物质量是指从反应器中流出的产物质量,产物比热容是指产物的平均比热容,温度差是指产物离开反应器时的温度与进入反应器时的温度之差。

反应热量:

反应热量是指在反应过程中释放或吸收的热量。

要计算反应热量,需要知道反应的摩尔数变化和反应热。

反应热量=反应物摩尔数变化×反应热

其中,反应物摩尔数变化是指反应前后摩尔数的差异,反应热是

指单位摩尔反应物所释放或吸收的热量。

管式加热炉的热量各参数的计算和确定在前面我们已经介绍了管式加热炉的一些基本概念和热量参数的计算与确定,包括燃气燃烧热效率、传导传热系数和辐射传热系数的计算方法。

接下来继续介绍其他热量参数的计算与确定。

首先是管式加热炉的热损失。

热损失指的是炉壁和烟道中的热量损失,它们会导致加热炉的热效率下降。

炉壁的热损失可以通过炉壁的传导传热计算得到,公式如下:炉壁热损失=(T_f-T_a)/R_w其中,T_f为炉内壁温度(K),T_a为炉外壁温度(K),R_w为炉壁导热系数(W/m^2K)。

烟道的热损失可以通过烟道的散热公式计算得到,公式如下:烟道热损失=Q_g*C_g*(T_g-T_a)其中,Q_g为燃气流量(kg/s),C_g为燃气的比热容(J/kgK),T_g为燃气出口温度(K),T_a为大气温度(K)。

其次是管式加热炉的燃气进口温度。

燃气进口温度对加热炉的热效率影响较大。

一般来说,燃气进口温度越高,炉壁会受到更高的温度冲击,容易造成炉膛内部结构的破坏。

因此,燃气进口温度一般控制在一定范围。

最后是管式加热炉的炉膛温度。

炉膛温度对加热炉的生产效率和产品质量有很大影响。

一般来说,炉膛温度过低会导致加热不均匀,产品质量下降;而炉膛温度过高则会导致燃烧不完全,燃气的利用率降低。

炉膛温度的确定可以通过燃气进口温度、燃气流量和传热时间计算得到,公式如下:炉膛温度=[(Q_g*H_c*T_g)+(Q_p*H_p*T_p)]/(Q_g*H_c+Q_p*H_p)其中,Q_p为介质流量(kg/s),H_c为燃气的比热容(J/kgK),T_p为介质进口温度(K),H_p为介质的比热容(J/kgK)。

综上所述,管式加热炉的热量各参数的计算和确定需要考虑燃气燃烧热效率、传导传热系数、辐射传热系数、热损失、燃气进口温度和炉膛温度等因素。

通过对这些参数的计算和调整,可以提高加热炉的热效率和生产效率,同时保证产品质量。

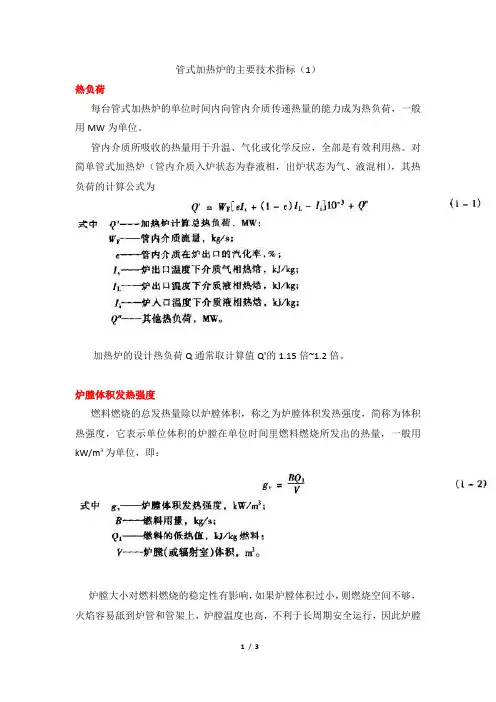

管式加热炉的主要技术指标(1)热负荷每台管式加热炉的单位时间内向管内介质传递热量的能力成为热负荷,一般用MW为单位。

管内介质所吸收的热量用于升温、气化或化学反应,全部是有效利用热。

对简单管式加热炉(管内介质入炉状态为春液相,出炉状态为气、液混相),其热负荷的计算公式为加热炉的设计热负荷Q通常取计算值Q'的1.15倍~1.2倍。

炉膛体积发热强度燃料燃烧的总发热量除以炉膛体积,称之为炉膛体积发热强度,简称为体积热强度,它表示单位体积的炉膛在单位时间里燃料燃烧所发出的热量,一般用kW/m³为单位,即:炉膛大小对燃料燃烧的稳定性有影响,如果炉膛体积过小,则燃烧空间不够,火焰容易舐到炉管和管架上,炉膛温度也高,不利于长周期安全运行,因此炉膛体积发热强度不允许过大,一般控制在燃油时小于125kW/m³,燃气时小于165kW/m³。

辐射表面热强度qR辐射炉管每单位表面积(一般按炉管外径算表面积)、每单位时间内所传递的热量qR称为炉管的辐射表面热强度,也称为辐射热通量或热流率,单位为W/㎡。

qR表示辐射室炉管传热强度的大小。

应注意它一般指全辐射室所有炉管的平均值。

由于辐射室内各部位受热不一样,不同的炉管以及同一根炉管上的不同位置,实际上局部热强度很不相同。

一台炉子的平均辐射热强度究竟多少为宜,与许多因素有关,例如管内介质的特性、管内介质的流速、炉型、炉管材质、炉管尺寸、炉管的排列方式等等。

推荐的qn经验值列于表1。

对流表面热强度Qc含义同辐射强度一样,单位也是W/㎡,但它是对对流室而言。

近年来为提高对流传热,对流炉管的管外侧大量使用了钉头或翅片。

钉头管或翅片管的对流表面热强度习惯上扔按炉管外径计算表面积,而不计钉头或翅片本身的面积。

钉头管或翅片管按此计算出的热强度一般在光管的二倍以上,也就是说,一根钉头或翅片管相当于两根以上光管的传热能力。

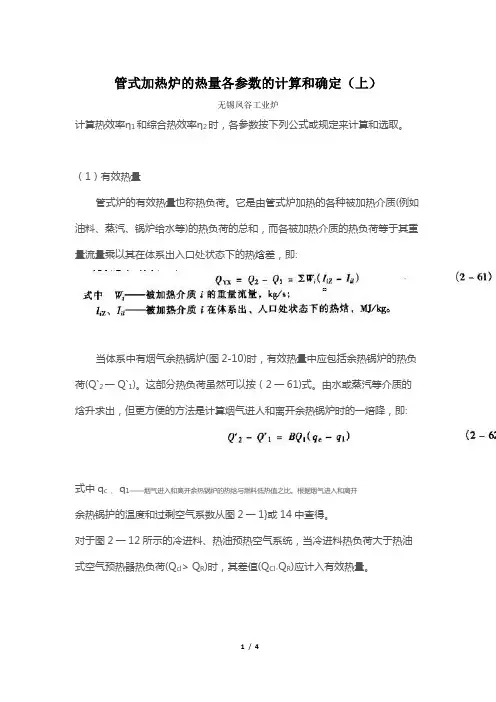

管式加热炉的热量各参数的计算和确定(上)无锡凤谷工业炉计算热效率η1和综合热效率η2时,各参数按下列公式或规定来计算和选取。

(1)有效热量管式炉的有效热量也称热负荷。

它是由管式炉加热的各种被加热介质(例如油料、蒸汽、锅炉给水等)的热负荷的总和,而各被加热介质的热负荷等于其重量流量乘以其在体系出入口处状态下的热焓差,即:当体系中有烟气余热锅炉(图2-10)时,有效热量中应包括余热锅炉的热负荷(Q`2一Q`1)。

这部分热负荷虽然可以按(2一61)式。

由水或蒸汽等介质的焓升求出,但更方便的方法是计算烟气进人和离开余热锅炉时的一焙降,即:式中q c 、q1——烟气进入和离开余热锅炉的热焓与燃料低热值之比。

根据烟气进入和离开余热锅护的温度和过剩空气系数从图2一1}或14中查得。

对于图2一12所示的冷进料、热油预热空气系统,当冷进料热负荷大于热油式空气预热器热负荷(Q cl> Q R)时,其差值(Q Cl-Q R)应计入有效热量。

当被加热介质在体系中有吸热化学反应时,其反应热也应计人有效热量。

对于一个确定的体系,无论是热效率η1,还是综合热效率η2,其有效热的计算都是一样的。

(2)供给热量热效率η1和综合热效率η2的供给热量是不相同的。

对于热效率η1,其供给热量一般包括下列各项中的一项或几项:①燃料低发热值Q1;②燃料带入的体系的显热;③雾化蒸汽带入的显热;④燃烧空气带入的显热;⑤被加热介质在体系中有放热化学反应时的反应热等。

由于管式炉在目前和将来的一段较长时间内,不能将排烟温度降到水蒸气凝结温度以下,水蒸气的汽化潜热不能被利用,因此热效率计算中采用燃料的低热值,而不采用高热值。

4.加热炉的计算管式加热炉是一种火力加热设备,它利用燃料在炉膛内燃烧时产生的高温火焰和烟气作为热源,加热在管道中高速流动的介质,使其达到工艺规定的温度,保证生产的进行。

在预加氢中需要对原料进行加热,以达到反应温度。

预加氢的量较小,因此采用圆筒炉。

主要的参数如下:原料:高辛烷值石脑油; 相对密度:2040.7351d =进料量:62500/kg h 入炉温度:I τ=350C ; 出炉温度:o τ=490C ;出炉压强:215/kg cm气化率: e=100%; 过剩空气系:α:辐射:1.35 对流段:1.40 燃料油组成:87%,11.5%,0.5%,1%C H O W ====加热炉基本参数的确定4.1加热炉的总热负荷查《石油炼制工程(上)》图Ⅰ-2-34可知,在入炉温度t1=350℃,进炉压力约15.0㎏/㎝2条件下,油料已完全汽化,混合油气完全汽化温度是167℃。

原料在入炉温度350C ,查热焓图得232/i I kJ kcal= 原料的出炉温度为490C ,查热焓图得377/v I kcal kg =。

将上述的数值代入得到加热炉的总热负荷 Q = m[eIV+(1-e)IL-Ii]=[1377232]62500 4.184⨯-⨯⨯37917500/kJ h =4.2燃料燃烧的计算燃料完全燃烧所生成的水为气态时计算出的热值称为低热值,以Ql 表示。

在加热炉正常操作中,水都是以气相存在,所以多用低热值计算。

(1) 燃料的低发热值1Q =[81C+246H+26(S-O)-6W] 4.184⨯=[8187+24611.5+26(0-0.5)-61] 4.184⨯⨯⨯⨯⨯ 41241.7/(kJ kg =燃料) (2) 燃烧所需的理论空气量0 2.67823.2C H S O L ++-=2.6787811.500.523.2⨯+⨯+-=13.96kg =空气/kg 燃料 (3) 热效率η设离开对流室的烟气温度sT 比原料的入炉温度高100C ,则350100450s T C=+=由下面的式子可以得到,100L I q q η=--,取炉墙散热损失,10.05LL q q Q ==并根据α和s T 查相关表,得烟气出对流室时带走的热量123%Lq Q =,所以 1(523)%72%η=-+= (4) 燃料的用量1379175001277/0.7241241.7Q B kg h Q η===⨯;(5) 火嘴数量假定火嘴的额定喷油能力比实际燃料大30%,选择标准火嘴的流量200kg/h ,则需要火嘴的数量为1.3 1.312778.3200200B n ⨯===进行取整取9n = (6)烟道气流量0(1.5)1277(1.5 1.413.96)g W B L α=+=⨯+⨯26873/kg h =4.3加热炉相关参数计算(1) 圆筒炉辐射室的热负荷根据工艺要求和经验,参照表4-1,选取四反加热炉为圆筒炉。

管式换热器的计算公式

管式换热器的计算公式主要涉及到换热面积、热负荷、传热系数等方面,具体如下:

1. 换热面积计算公式:A=πdnL,其中d是管子的内径,n是管子的数量,L是管子的长度。

2. 热负荷计算公式:Q=(m1-m2)Cp(T1-T2),其中m1和m2是两个流体的质量流量,Cp是比热容,T1和T2是两个流体的温度差。

3. 传热系数计算公式:kd=m/πdnλv,其中λv是导管内膜的热导率,m是质量流量,d是导管的内径,n是导管数量。

4. 还有一个公式是:a=q/k(tr-△t),其中a为换热面积,q为总换热量,k 为导热系数。

这些公式在不同的场合有不同的应用,请根据实际情况选择合适的公式进行计算。

管式加热炉的热量各参数的计算和确定(下)无锡凤谷工业炉(3)损失热量对于热效率η1和综合热效率η2,其损失热量也是不相同的。

热效率η1中的损失热量包括下列各项:①烟气带走的热量,它包括.烟气在排烟温度和基准温度下的热焓差、化学不完全燃烧造成的损失和机械不完全燃烧造成的损失;②烟气中雾化蒸汽带走的热量;③炉堵、烟风道及空气预热器等的散热损失。

按下式计算:各参数按下列方法计算或确定。

烟气在排烟温度和基准温度下的热恰差与燃料低热值之比q1。

设计计算或按标准方法计算时,基准温度可取t b=15.6℃,q1值可从图2一13直接查得。

该图是以15.6℃为基准的。

为反算燃料量进行现场测算时,基准温度应取t b=环境温度。

这时q1值按下式计算:q1tg和q1tb分别根据排烟温度t g和基准温度t b从图2一14中查取,该图是以-50℃为基准的,所以对于高于-50℃的任何温度都适用。

应该指出的是,燃料相态不同(燃料油或燃料气)或组成不同时,其烟气的热焓值相差很大,但烟气热焓与燃料低热值之比q1却相差很少,在目前管式炉的排烟温度下(t g≤400℃),最大差值不超过1%,一般不超过0.5%。

因此,无论炉子烧哪种燃料,均可使用图2一13、14来计算热效率。

但是,在辐射室热平衡计算时,由于烟气出辐射室的温度比较高,q1值的误差也就比较大(可能大于1%),由此可能给烟气出辐射室的温度带来十几度的误差,这样大的误差对于一般工程设计计算还是允许的。

当然如需对辐射室的温度作精确计算时仍以本章2.2.1节(对燃料油)或2.2.1节(对燃料气)所介绍的方法为好。

用图2一13、14求q1可以使整个计算大大简化。

化学不完全燃烧损失的热量与燃料低热值之比q2:化学不完全燃烧摄失的热量,是由于烟气离开体系时含有可燃气体(co、H2H 和CH4)造成的。

其值等于这些可燃气体的发热量之和。

于是:机械不完全燃烧损失的热量与燃料低热值之比q3:机械不完全燃烧损失的热量,是由于烟气离开体系时含有可燃固体(碳粒)造成的,所以也叫“碳不完全燃烧损失“,可用下式计算:管式炉体系散热损失包括炉墙、烟风道和空气预热器等散失于大气中的热量。

管式加热炉工艺计算程序赵振兴3 刘 凌 尹晔昕(中国石油天然气管道工程有限公司) 摘 要 介绍了燃烧原料为燃料油的管式加热炉工艺计算程序。

采用VB可视化程序的方法,设计出直观的管式加热炉工作界面,操作简单、使用方便。

与以往手工计算相比,极大提高了计算精度和设计质量,缩短了设计工期,同时提高了加热炉的效率。

程序计算结果符合工程实际要求,计算结果准确可靠,可广泛用于管式加热炉工艺计算。

关键词 管式加热炉 程序 测试 计算0 前言管式加热炉是油气田和长输管道的专用设备,在石油管道中主要是用火焰通过炉管直接加热炉管中原油、天然气、水及其混合物等介质,使其便于管输[1,2]。

管式加热炉需要消耗大量的能量,其热源由燃烧气体或液体而得,因此,为了提高管式加热炉的燃烧效率,必须对管式加热炉的工艺进行准确的计算。

由于采用计算机程序计算,因此计算的结果比人工计算更准确,同时有效地提高了工程质量,工作也更加快捷,高效。

1 程序的研制开发笔者采用V isual Basic作为管式加热炉工艺计算的可视化编程工具,具有界面美观,输入方便,计算结果可视化、计算结果文本输出等优点。

本软件的最终用户是从事管式加热炉工艺计算工作及有关的设计部门。

要求用户具有基本的计算机操作知识,并掌握管式加热炉的结构和计算原理。

VB软件流程如图1所示。

技术人员只需按照界面输入基础数据,一步步按照软件提示要求去做,就会很快求出所有参数,可以根据计算结果,随时对输入数据进行修改和试算。

最后,将所得数据采用Word的形式输出管式加热炉计算书,免去了手动输出计算结果的麻烦。

图1 VB软件流程3赵振兴,男,1980年5月生,硕士研究生,工程师。

廊坊市,065000。

45管式加热炉工艺计算程序本管式加热炉工艺计算程序严格按照石油工业通用标准SY/T 0538-2004《管式加热炉规范》的要求进行设计,可广泛应用于管式加热炉工艺计算。

2 程序测试211 测试实例为了验证程序的准确性和实用性,结合工程实际,以西部管道工程5000k W 加热炉G W 5000-Y/614-Y2工艺计算为例,验证程序计算结果准确性。

管式加热炉的主要技术指标(2)热效率热效率表示向炉子提供的能量被有效利用的程度,其定义可用下式表达:热效率是衡量燃烧消耗、评价炉子设计和操作水平的重要指标。

早期加热炉的热效率只有60%~70%,最近已达到85%~88%,最新的技术水平已接近92%左右。

随着节能工作的深入,今后热效率将不断提高。

根据中国石油化集团公司标准《石油化工管式炉设计规范》(SHJ36-91)第2.0.4条的规定:按长年连续运转设计的管式炉,当燃料中的含硫量等于或小于0.1%时,管式炉的热效率值不应低于表1-2的指标。

当燃料中的含硫量大于0.1%,且在设计参数、结构或选材上缺乏有效的防止露点腐蚀的具体措施时,应按炉子尾部换热面最低金属壁温大于烟气酸露点温度来确定炉子效率。

火墙温度:火墙温度指烟气离开辐射室进入对流室时的温度,它表征炉膛内烟气温度的高低,是炉子操作中的重要的控制指标。

如图1-3所示,早期的箱式炉在辐射室和对流室间有一道隔墙,人们称之为桥墙(Bridge wall),桥墙上方的温度就叫作“火墙温度”。

这个称呼一直沿用下来,但多数炉子已经没有“桥墙”了。

火墙温度高,说明辐射室传热强度大。

但火墙温度过高,则意味着火焰太猛烈,容易烧坏炉管、管板等。

从保证长周期安全运转考虑,一般炉子把这个温度控制在约850℃以下(但烃争气转化炉、乙烯裂解炉等例外)。

管内流速流体在炉管内的流速越低,则边界层越厚,传热系数越小,管壁温度越高,介质在炉内的停留时间也越长。

其结果,介质越容易结焦,炉管越容易损坏,但流速过高又增加管内压力降,增加了管路系统的动力消耗。

设计炉子时,应在经济合理的范围内力求提高流速。

管内流速一般用管内介质流速表示,它的单位为kg/(㎡·s),用下式计算凤谷工业炉例1-1 设有一台圆筒炉加热柴油,柴油流量为450000kg/h,分4路进入炉子。

在辐射室吸热1.5MW,在对流室吸热4.65MW。

对流室有φ219X10X3700mm钉头管80根,辐射室有φ219x10x14000mm根。

管式加热炉的热量各参数的计算和确定(上)

无锡凤谷工业炉

计算热效率η1和综合热效率η2时,各参数按下列公式或规定来计算和选取。

(1)有效热量

管式炉的有效热量也称热负荷。

它是由管式炉加热的各种被加热介质(例如油料、蒸汽、锅炉给水等)的热负荷的总和,而各被加热介质的热负荷等于其重量流量乘以其在体系出入口处状态下的热焓差,即:

当体系中有烟气余热锅炉(图2-10)时,有效热量中应包括余热锅炉的热负荷(Q`2一Q`1)。

这部分热负荷虽然可以按(2一61)式。

由水或蒸汽等介质的焓升求出,但更方便的方法是计算烟气进人和离开余热锅炉时的一焙降,即:

式中q c 、q1——烟气进入和离开余热锅炉的热焓与燃料低热值之比。

根据烟气进入和离开

余热锅护的温度和过剩空气系数从图2一1}或14中查得。

对于图2一12所示的冷进料、热油预热空气系统,当冷进料热负荷大于热油式空气预热器热负荷(Q cl> Q R)时,其差值(Q Cl-Q R)应计入有效热量。

当被加热介质在体系中有吸热化学反应时,其反应热也应计人有效热量。

对于一个确定的体系,无论是热效率η1,还是综合热效率η2,其有效热的计算都是一样的。

(2)供给热量

热效率η1和综合热效率η2的供给热量是不相同的。

对于热效率η1,其供给热量一般包括下列各项中的一项或几项:①燃料低发热值Q1;②燃料带入的体系的显热;

③雾化蒸汽带入的显热;④燃烧空气带入的显热;⑤被加热介质在体系中有放热化学反应时的反应热等。

由于管式炉在目前和将来的一段较长时间内,不能将排烟温度降到水蒸气凝结温度以下,水蒸气的汽化潜热不能被利用,因此热效率计算中采用燃料的低热值,而不采用高热值。