ANSYS实例分析-飞机机翼要点

- 格式:doc

- 大小:1.46 MB

- 文档页数:29

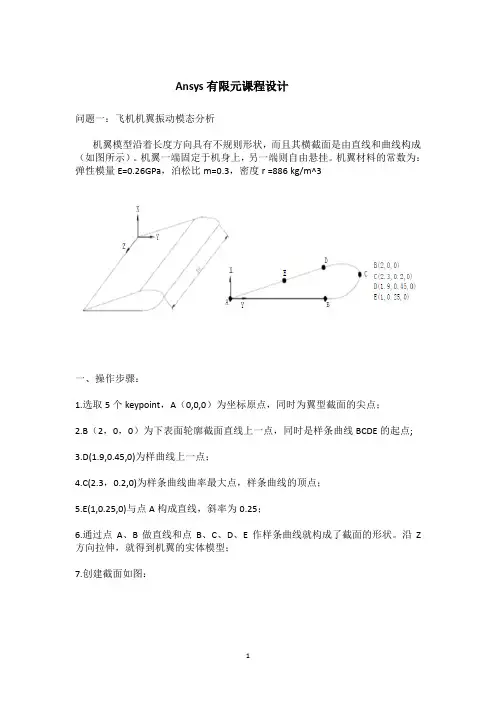

Ansys有限元课程设计问题一:飞机机翼振动模态分析机翼模型沿着长度方向具有不规则形状,而且其横截面是由直线和曲线构成(如图所示)。

机翼一端固定于机身上,另一端则自由悬挂。

机翼材料的常数为:弹性模量E=0.26GPa,泊松比m=0.3,密度r=886kg/m^3一、操作步骤:1.选取5个keypoint,A(0,0,0)为坐标原点,同时为翼型截面的尖点;2.B(2,0,0)为下表面轮廓截面直线上一点,同时是样条曲线BCDE的起点;3.D(1.9,0.45,0)为样曲线上一点;4.C(2.3,0.2,0)为样条曲线曲率最大点,样条曲线的顶点;5.E(1,0.25,0)与点A构成直线,斜率为0.25;6.通过点A、B做直线和点B、C、D、E作样条曲线就构成了截面的形状。

沿Z 方向拉伸,就得到机翼的实体模型;7.创建截面如图:机翼材料的常数为:弹性模量E=0.26GPa,泊松比m=0.3,密度r=886kg/m^3 8.定义网格密度并进行网格划分:选择面单元PLANE42和体单元SOLID45进行划分网格求解。

面网格选择单元尺寸为0.00625,体网格划分时按单元数目控制网格划分,选择单元数目为109.对模型施加约束,由于机翼一端固定在机身上所以在机翼截面的一端所有节点施加位移和旋转约束二、有限元处理结果及分析:机翼的各阶模态及相应的变形:一阶振动模态图:二阶振动模态图:三阶振动模态图:四阶振动模态图:五阶振动模态图:命令流:/FILNAM,MODAL/TITLE,Modal analysis of a modal airplane wing /PMETH,OFF,0KEYW,PR_STRUC,1/UIS,MSGPOP,3/PREP7ET,1,PLANE42ET,2,SOLID45MP,EX,1,380012MP,PRXY,1,0.3MP,DENS,1,1.033E-3K,1,K,2,2K,3,2.3,0.2K,4,1.9,0.45K,5,1,0.25/TRIAD,OFF/PNUM,KP,1LSTR,1,2LSTR,5,1BSPLIN,2,3,4,5,,,-1,0,,-1,-0.25,, AL,1,2,3ESIZE,0.25MSHKEY,0MSHAPE,0,2DAMESH,1SAVEESIZE,,10TYPE,2VEXT,1,,,0,0,10/SOLUANTYPE,MODAL MODOPT,SUBSP,5,,,,OFF EQSLV,SPARMXPAND,5,,,,0.001 LUMPM,0PSTRES,0ESEL,U,TYPE,,1NSEL,S,LOC,Z,0D,ALL,ALLALLSEL,ALLSOLVE/POST1SET,LISTSET,FIRSTPLDI,,ANMODE,10,0.5,,0FINISH13/EXIT,ALL问题二:内六角扳手静力分析内六角扳手在日常生产生活当中运用广泛,先受1000N的力产生的扭矩作用,然后在加上200N力的弯曲,分析算出在这两种外载作用下扳手的应力分布。

ANSYS 在飞机设计中的应用 飞机一般由机翼起落架和飞机操作系统组成用以往的经典工程分析进行应力分析已满足不了现代飞机型号设计的要求分析的部位具有局限性使得复杂的工程问题得以用有限元法进行分析使用有限元对飞机结构进行分析具有极大的优越性它可以对飞机的各大部件如机身舵面气密舱热分析电磁分析固体耦合结构耦合结构耦合以及电流体完全能满足飞机设计中对有限元分析的需求设计军用飞机在高振动条件下工作的马达控制器装有PCB 板为了在实验前揭露潜在的设计问题采用ANSYS 进行了随机振动分析穆格公司的工程师杰拉德.米耶尔兹说我们发现ANSYS是一个极有价值的工具识别潜在的许多问题图3-2 为变形 1. 总体 在飞机总体设计分析中要考虑的问题有l 飞机12 飞机用ANSYS 进行了动力响应分析 ANSYS 强大的动力响应分析功能可以快速地进行模态和振型计算可以准确地计算出飞机在各种条件下的模态和振型ANSYS 共有九十九层的复合材料壳单元和实体单元这些单元允许叠加各向同性或各向异性材料层ANSYS 提供的失效准则有最大应变失效准则Wu 失效准则ANSYS 的复合材料功能特别适合于有大量复合材料的飞机系统ANSYS/LS-DYNA 为机身在振动一方面软件自身提供了铆接焊缝另一方面显示求解方法在振动等瞬态分析中容易处理联接 解决动态撞击问题也是ANSYS 的优势所在但要想通过实验来获得这样的效果是不现实的而且设计周期也会很长还特有安全带单元图3-5 图3-5 飞机事故模拟 1 6 8ANSYS 能方便地进行失稳分析从稳态到瞬态的各种气动力学问题所以对计算的结构形式没有任何限制ANSYS 在航空航天器空气动力学分析中的应用ANSYS 在航空航天器电子产品热设计中的应用 ANSYS 具有强大的电磁场分析功能可以很方便地计算军用飞机的雷达和红外隐身特性ANSYS 在航空航天器电磁兼容直径为2 毫米的水滴会使后者发生塑性变形一只重约250 克的飞鸟足以使飞机的挡风玻璃发动机叶片或外罩等严重变形或破碎因此鸟撞问题一直是航空航天领域倍受关注的难题一般为50 毫秒左右结构亦将产生大变形例如挡风玻璃破碎发动机叶片断裂等结构的动态响应将在较长时间内持续发生 由于鸟撞整个过程在较短的时间内完成因此采取方法是以应用有限元技术模拟鸟撞为主 有限元程序在模拟鸟撞时 l 飞鸟物理材料的描述 l 飞鸟流动变形的描述 l 飞鸟与飞行器接触的描述 l 飞行器结构大变形和破坏过程的描述 当前该程序是著名高度非线性有限元显式求解程序爆炸等动载荷下的动态响应可进行流体 飞鸟在高速撞击时将产生强大压力在这样的变形条件下ANSYS/LS-DYNA 中的飞鸟材料采用流体动力材料粘度外如可压缩性 以前飞行器对飞鸟变形过程不够重视还与其流动过程以及破碎的时间密切相关正确描述飞鸟的流动和破碎过程对整个分析至关重要ANSYS/LS-DYNA 提供两种方式描述飞鸟的流动和破碎或ALEEULER 单元或ALE足以描述与结构分离前的变形在图3-6 的鸟撞过程模拟中 图3-6 叶片的鸟撞过程模拟 ANSYS/LS-DYNA 在处理飞鸟与飞行器的接触过程中亦提供两种方式或ALE使用结构/结构接触算法采用流体/结构耦合算法飞行器可使用ANSYS/LS-DYNA 附加破坏算法的结构材料挡风玻璃弹塑性破坏材料发动机外罩机体等smooth-particle-hydrodynamics (SPH)这种方法的特点是以一组质点定义相应物质更易于描述飞鸟的变形和破碎过程图3-7 的叶片鸟撞过程即采用的这种方法最初的机翼结构设计造成内部横梁断裂图3-8 为鸟撞过程已经是相当成熟的技术关于鸟撞的研w w w . i t 1 6 8 . c o m究文章每年都占一定比例发动机叶片 图3-8 GV 型湾流豪华公务机机翼前缘鸟撞模拟 3. 机翼 机翼大致由蒙皮翼梁和墙机翼主体受到气动载荷可以运用ANSYS 提供的梁单元壳单元各向异性单元对机翼进行静力分析模态抖振等失稳分析结构优化设计然后将计算结果作为气动激励进一步计算分析机翼的动力响应图3-9 机翼动力响应分析机翼的固定件还可以运用ANSYS 的非线性功能进行塑性和接触等非线性分析都是典型的薄壁结构隔框承受的主要载荷有l 惯性载荷 l 地面载荷 l 动力装置载荷 l 其他载荷 机身骨架由梁组成梁单元的断面参数定义结果表示非常不方便并允许用户自定义不规则断面形状库方便使模型表示及检查更加容易按拉正压负的工程习惯绘制彩色弯矩图 ANSYS 强大而方便的建模及载荷处理功能杆单元三维实体单元可方便动力响应分析颤振等失稳分析结构优化设计结构耦合分析功能可以对机身进行温度场计算以及热应力和热变形计算移动壁面的功能可以方便地模拟机身的飞行状态利用ANSYS 的流图3-10 对机身的固定件还可以运用ANSYS 的非线性功能进行塑性和接触等非线性分析以确定过渡圆角半径和销钉厚度蓝色单元表示轴承 5. 起落架 在飞机设计里为了保证飞机的安全起飞要求起落架具有足够的强度为了使飞行器离地后具有良好的性能 1 6 8图3-11 轮胎与地面碰撞的仿真分析 可以运用ANSYS 提供的多种单元对起落架进行静力分析飞机着陆过程是典型的冲击类问题可对着陆过程进行冲击分析损伤容限分析 起落架在载荷上要承受强冲击载荷因此起落架的分析是高度非线性分析滑动间隙弹簧组合矩阵单元可方便地模拟多种阻尼缓冲件的静因此在起落架的分析中可以考虑进所有的主要因素同样可以运用ANSYS 的分析计算功能进行各种分析可以模拟在紧急状况下安全部件对乘员的保护过程提高了安全性图3-13 为坐椅的应力云图锻件这些加工过程涉及冲击类载荷接触非线性的塑性大变形过程应力场为提高工件的加工质量制定合理的工艺过程提供依据热接触类型热塑性材料本构模式ALE 及Euler 三种描述方式 w w w . i t 1 6 8 . c o mLS-DYNA 时间积分器采用中心差分格式由于质量矩阵进行对角化处理一般的冲压铸造等问题合理控制有限元规模这样的效率是其它程序难以相比的可良好地完成冲压模拟拉延切边翻边分析板料的减薄拉裂回弹板料通过给定材料的FLD判断板料在拉延过程中局部开裂现象用于板料成形的材料模式是各种弹塑性材料强化特征随动强化混合强化以及应变率对材料强化的影响适于板成形分析的有12种penalty在接触计算过程中考虑壳单元厚度及其变化可在计算过程中对板料网格进行局部加密材料在多数情况下经历较大的温度变化ANSYS/LS-DYNA 中热塑性材料模型很适于描述锻压过程中的材料行为ANSYS/LS-DYNA 特有的单点积分良好地解决了大变形体积锁死问题应力更新中采用Jaumann 应力率在剪切变形较大时 在多数锻压分析中则随着金属件成形过程的继续将导致单元精度降低甚至发生畸变ANSYS/LS-DYNA 可以自动进行网格重划分ANSYS/LS-DYNA 早已采用一种更为先进的网格ALEALE 网格进行Rezoning 的目的和过程与Remeshing 基本相同后者是拉格朗日网格ALE 结合拉格朗日和欧拉网格各自的优点除此之外此方法的最大特点是物质与网格相互独立同时时间步长不会因变形的增大而降低此外如冷却水耦合分析欧拉构形主要有三种二阶精度的Van Leer多物质流体的单元构形主要有二种多种材料的混合单元(压力平衡)shell不需要滑移界面此类求解器的加入可求解如自由界面流动流体混合金属构件浇注成型图3-16 浇注过程模拟 ANSYS/LS-DYNA 在进行浇注模拟时并将其材料定义成空或任何物质Euler ambient即物质由此进入Euler 区或 ANSYS/LS-DYNA 的流体介质定义为流体动力材料即压力方程随着物质由浇口流入Euler 区最终达到平衡LS-DYNA 中可方便施加温度边界条件和热生成 浇注过程模拟完成后ANSYS 的相变分析及热变形应力分析功能考察不同的落沙条件PCC 叶片制造公司输入熵与温度关系取得了很好的结果图3-17 中红色部分表示仍然处在熔化状态 图3-17w w w . i t 1 6 8 .。

飞机机翼ansys分析课程设计一、教学目标本课程旨在通过飞机机翼ANSYS分析的学习,让学生掌握以下知识目标:1.理解飞机机翼的基本结构和设计原理。

2.掌握ANSYS软件的基本操作和应用。

3.学会使用ANSYS进行飞机机翼的强度、刚度和稳定性分析。

4.能够独立操作ANSYS软件,进行机翼分析。

5.能够根据分析结果,对机翼设计进行优化。

情感态度价值观目标:1.培养学生对飞机工程领域的兴趣和热情。

2.培养学生解决实际问题的能力和创新精神。

二、教学内容本课程的教学内容主要包括以下几个部分:1.飞机机翼的基本结构和设计原理。

2.ANSYS软件的基本操作和应用。

3.飞机机翼的强度、刚度和稳定性分析方法。

4.机翼设计的优化方法。

教学大纲安排如下:1.第1-2课时:介绍飞机机翼的基本结构和设计原理。

2.第3-4课时:学习ANSYS软件的基本操作和应用。

3.第5-6课时:学习飞机机翼的强度、刚度和稳定性分析方法。

4.第7-8课时:学习机翼设计的优化方法。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括:1.讲授法:讲解飞机机翼的基本知识和分析方法。

2.案例分析法:分析实际案例,让学生更好地理解理论知识。

3.实验法:引导学生动手操作ANSYS软件,进行机翼分析。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:《飞机机翼ANSYS分析》。

2.参考书:相关领域的学术论文和书籍。

3.多媒体资料:教学PPT、视频教程等。

4.实验设备:计算机、ANSYS软件及其许可证。

五、教学评估本课程的评估方式将包括以下几个方面,以确保评估的客观性和公正性:1.平时表现:通过课堂参与、提问和小组讨论等方式,评估学生的学习态度和积极性。

2.作业:布置相关的机翼分析作业,评估学生对知识的掌握和应用能力。

3.考试:安排一次期末考试,涵盖课程的所有知识点,评估学生的综合理解能力。

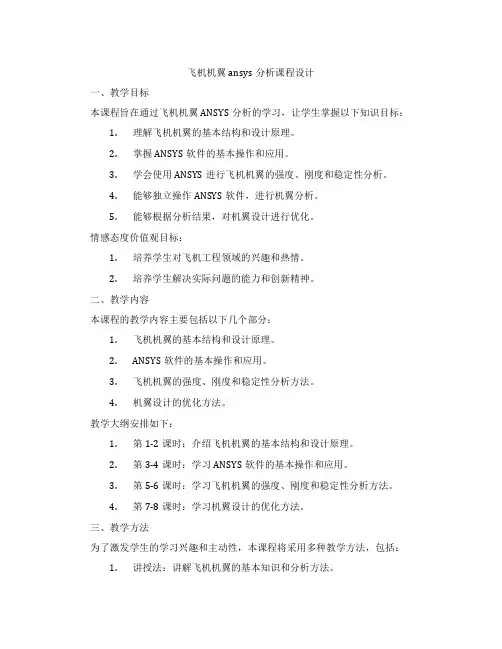

实例二:飞机机翼模态分析如图为飞机一支机翼,已知密度ρ=0.38e3kg/m³,弹性模量E=3.8e5Mpa,泊松比ε=0.35,L7=10m,点1(0,0,0),点2(2,0,0),点3(2.3,0.2,0),点4(1.9,0.45,0),点5(1,0.25,0)。

分析其振动情况。

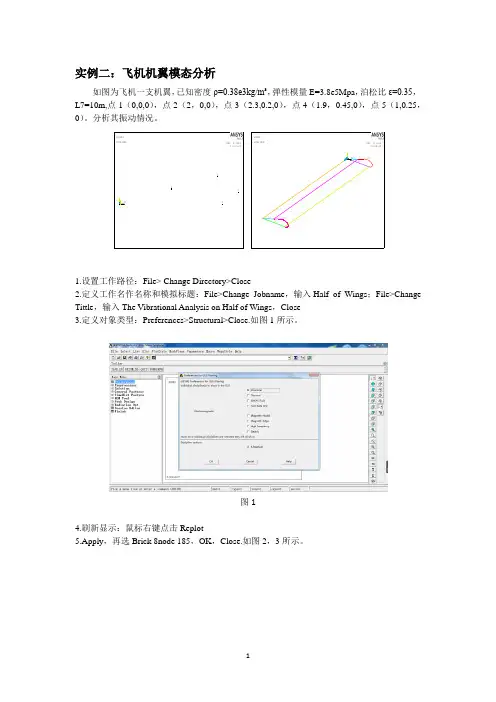

1.设置工作路径:File> Change Directory>Close2.定义工作名作名称和模拟标题:File>ChangeJobname,输入Half of Wings;File>ChangeTittle,输入The Vibrational Analysis on Half of Wings,Close 3.定义对象类型:Preferences>Structural>Close.如图1所示。

图14.刷新显示:鼠标右键点击Replot5.Apply,再选Brick 8node 185,OK,Close.如图2,3所示。

图2图36.设置材料参数:Material Props>MaterialModels>Favorites>Linear Static >Density,弹框内输入DENS=8.3e2。

如图4所示。

图47.Preprocessor >Material Props>Material Models >Favorites>Linear Static>Linear Isotropic,在弹框内输入EX=3.8e5,PRXY=0.35。

如图5所示。

图58.建立关键点模型:Preprocessor>Modeling>Create>Keypoints>In Active CS,在弹框内依次输入点1:0,0,0;点2:2,0,0;点3:2.3,0.2,0;点4:1.9,0.45,0;点5:1,0.25,0。

ANSYS典型实例分析首先是流体力学方面的应用实例。

流体力学是研究流体运动和力学性质的学科,应用于飞行器气动力学、汽车气动力学、建筑工程风力学等领域。

以飞机翼型气动力学为例,通过ANSYS可以模拟流体在翼型表面的流动状况和气动力的分布。

首先,需要利用CAD软件建立翼型的几何模型,然后将模型导入ANSYS中,设置流体的入口边界条件、出口边界条件和壁面边界条件。

接着,选择适当的网格划分方法将几何模型分割成若干小单元,然后根据Navier-Stokes方程和连续性方程建立流体力学的数学模型。

通过求解数学模型,可以得到流体在翼型表面的压力分布、速度分布以及升力和阻力等气动力相关参数,进而评估翼型的气动性能。

另一个典型实例是机械结构分析。

机械结构分析是对机械零部件、机械装置或机械系统的受力性能进行分析和评估。

以汽车车轮受力分析为例,通过ANSYS可以模拟轮胎和地面之间的接触力、轮圈在不同路面条件下的应力分布和变形情况。

首先,需要导入汽车车轮的三维模型,并设置边界条件和荷载条件。

然后,通过合适的网格划分方法将模型分割成若干小单元,根据弹性力学理论建立车轮的受力模型。

接下来,根据所需的分析结果选择合适的求解器进行求解,可以得到车轮的应力、应变分布以及最大应力点等重要信息。

通过这些信息,可以评估车轮的受力性能,进一步优化设计和改进车轮结构。

总之,ANSYS作为一款功能强大的有限元分析软件,可以广泛应用于工程领域,包括流体力学、结构力学、电磁场分析等多个方面。

通过对实际问题的建模和数值求解,能够得到详尽的物理现象模拟和分析结果,为工程设计和优化提供有力支持。

ANSYS机械工程应用精华30例本文将介绍30个关于ANSYS机械工程应用的精华案例,包括结构分析、流体动力学、传热分析等多个方面。

结构分析1.案例1:汽车车身的弯曲性能分析使用ANSYS进行车身的有限元分析,确定车身在道路上行驶过程中的弯曲程度和扭曲情况。

2.案例2:飞机机翼的应力和变形分析使用ANSYS对飞机机翼进行有限元分析,以评估其在不同飞行条件下的应力和变形情况。

3.案例3:建筑结构的地震响应分析使用ANSYS进行地震响应分析,预测建筑结构在地震中的位移、速度和加速度等动态响应。

4.案例4:管道支架的疲劳寿命分析使用ANSYS进行管道支架的疲劳寿命分析,以确定其可靠性和寿命。

5.案例5:导轨系统的刚度和振动分析使用ANSYS对导轨系统进行刚度和振动分析,以提高导轨系统的性能和稳定性。

流体动力学6.案例6:风力发电机叶片的气动性能分析使用ANSYS进行风力发电机叶片的流动分析,以确定其气动性能和发电效率。

7.案例7:涡轮机的流动特性分析使用ANSYS对涡轮机的流动特性进行数值模拟,以改进其效率和性能。

8.案例8:水泵系统的压力分布和流量分析使用ANSYS对水泵系统进行压力和流量分析,以优化其设计和性能。

9.案例9:船舶的航行阻力和流场分析使用ANSYS对船舶进行流体动力学分析,研究其航行阻力和流场特性。

10.案例10:油气管道的流量和压力损失分析使用ANSYS对油气管道进行流体分析,以评估管道系统中的压力损失和流量分布。

传热分析11.案例11:电子器件的热管理分析使用ANSYS进行电子器件的传热分析,以提高散热效率并防止温度过高。

12.案例12:热交换器的传热性能分析使用ANSYS对热交换器进行传热分析,以评估其传热性能和热效率。

13.案例13:混凝土结构的温度变化分析使用ANSYS对混凝土结构进行传热分析,以预测其温度变化情况。

14.案例14:玻璃窗的热传导和辐射分析使用ANSYS对玻璃窗进行热传导和辐射分析,以改善建筑的保温性能。

ansys结构仿真案例ANSYS是一款常用的结构仿真软件,可以对各种结构进行静力学、动力学、热力学等仿真分析。

下面列举10个以ANSYS结构仿真为题的案例,以展示其在不同领域的应用。

1. 桥梁结构分析:使用ANSYS对桥梁结构进行有限元分析,评估其受力性能和安全性,为工程设计提供依据。

可以对桥梁主要构件进行应力、变形、疲劳寿命等分析。

2. 建筑结构分析:通过ANSYS对建筑结构进行静力学分析,确定结构的承载能力和稳定性。

例如,可以分析高层建筑的抗震性能,优化结构设计,提高抗震安全性。

3. 飞机机翼结构分析:使用ANSYS对飞机机翼进行有限元分析,评估其受力性能和结构强度。

可以分析机翼的振动模态、应力分布等,优化结构设计,提高飞行安全性。

4. 汽车车身结构分析:通过ANSYS对汽车车身进行有限元分析,评估其受力性能和刚度。

可以分析车身的应力分布、变形情况,优化结构设计,提高车辆性能和安全性。

5. 器械设备结构分析:使用ANSYS对器械设备进行有限元分析,评估其受力性能和可靠性。

可以分析设备的应力分布、振动模态等,优化结构设计,提高设备性能和使用寿命。

6. 钢结构建筑分析:通过ANSYS对钢结构建筑进行有限元分析,评估其受力性能和稳定性。

可以分析结构的应力、变形、破坏模式等,优化结构设计,提高建筑的安全性和经济性。

7. 水力发电机组分析:使用ANSYS对水力发电机组进行有限元分析,评估其受力性能和效率。

可以分析机组的应力、变形、振动等,优化结构设计,提高发电机组的性能和可靠性。

8. 船舶结构分析:通过ANSYS对船舶结构进行有限元分析,评估其受力性能和强度。

可以分析船体的应力分布、变形情况,优化结构设计,提高船舶的航行性能和安全性。

9. 油井套管结构分析:使用ANSYS对油井套管进行有限元分析,评估其受力性能和耐久性。

可以分析套管的应力、变形、破坏模式等,优化结构设计,提高油井的开采效率和安全性。

10. 桩基础结构分析:通过ANSYS对桩基础结构进行有限元分析,评估其受力性能和稳定性。

ANSYS软件介绍与实例讲解1.结构分析:能够对结构进行线性和非线性、静态和动态的力学分析,可以预测结构的变形、应力、疲劳寿命等。

2.热分析:可以模拟热传导、热辐射和热对流等热现象,用于评估热应力、温度分布和热失效等问题。

3.流体力学分析:可以模拟流体流动、传热和传质过程,用于评估气流、液流和多相流等问题。

4.电磁场分析:可以模拟电磁场的分布、场强和场频率,用于评估电磁辐射、电磁感应和电子器件等问题。

下面以一个实例来说明ANSYS软件的使用。

假设我们需要设计一只新型飞机的机翼。

为了减小飞机的阻力和提高机动性能,我们采用了非传统的蝶形机翼结构。

在使用ANSYS软件进行分析之前,我们需要将机翼的三维CAD模型导入到软件中。

首先,我们可以使用ANSYS的结构分析模块对蝶形机翼的静态强度进行分析。

在分析过程中,我们可以定义材料的弹性模量、泊松比和密度等参数,为机翼施加正常工作时的风载荷,然后进行应力分析。

通过这样的分析,我们可以评估机翼在正常工作状态下的变形和应力分布,确保其在设计寿命内不会发生破坏。

接下来,我们可以使用ANSYS的热分析模块对机翼进行温度场分析。

在分析过程中,我们可以定义材料的导热系数和热容量等参数,为机翼施加高速飞行时的热载荷,然后进行温度分析。

通过这样的分析,我们可以评估机翼在高速飞行状态下的温度分布和热应力,确保其在设计寿命内不会因为高温而破坏。

然后,我们可以使用ANSYS的流体力学分析模块对机翼进行气动特性分析。

在分析过程中,我们可以定义空气的密度和粘度等参数,为机翼施加不同飞行状态下的气流载荷,然后进行流动分析。

通过这样的分析,我们可以评估机翼的升力、阻力和气动稳定性等气动特性,提供指导性的优化建议。

最后,我们可以使用ANSYS的优化模块对机翼进行形状优化。

在优化过程中,我们可以定义参数化的设计变量,设置优化目标和约束条件,并选择合适的优化算法。

通过多次迭代计算,可以获得最优的机翼形状,以提高飞机的性能。

ANSYS实例分析——模型飞机机翼模态分析一,问题讲述。

如图所示为一模型飞机机翼,其长度方向横截面形状一致,机翼的一端固定在机体上,另一端为悬空自由端,试对机翼进行模态分析并显示机翼的模态自由度。

是根据一下的参数求解。

机翼材料参数:弹性模量EX=7GPa;泊松比PRXY=0.26;密度DENS=1500kg/m3。

机翼几何参数:A(0,0);B(2,0);C(2.5,0.2);D(1.8,0.45);E (1.1,0.3)。

问题分析该问题属于动力学中的模态分析问题。

在分析过程分别用直线段和样条曲线描述机翼的横截面形状,选择PLANE42和SOLID45单元进行求解。

求解步骤:第1 步:指定分析标题并设置分析范畴1.选取菜单途径Utility Menu>File>Change Title2.输入文字“Modal analysis of a model airplane wing”,然后单击OK。

3.选取菜单途径Main Menu>Preferences.4.单击Structure选项使之为ON,单击OK。

主要为其命名的作用。

第2 步:定义单元类型1.选取菜单途径:MainMenu>Preprocessor>Element Type>Add/Edit/Delete。

2.Element Types对话框将出现。

3.单击Add。

Library ofElement Types对话框将出现。

4.在左边的滚动框中单击“Structural Solid”。

5.在右边的滚动框中单击“Quad 4node 42”。

6.单击Apply。

7.在右边的滚动框中单击“Brick 8node 45”。

8.单击OK。

9.单击Element Types对话框中的Close按钮。

第3 步:指定材料性能1.选取菜单途径Main Menu>Preprocessor>MaterialProps>-Constant-Isot ropic。

Ansys求解机翼流场实例Zhjberry1 设置软件环境打开Main menu下的Preference对话框,进行如图1所示的设置(设置的目的是让后面只显示与Flotran有关的菜单和命令,使得工作更方便):图1 设置软件环境2 建模使用第三方CAD软件(如本例)或用Ansys自带的前处理器生成如图2所示的几何模型。

方形盒子表示要求解的流场域,机翼有一定后掠角。

本例近似模拟风洞中的吹风模型。

图2 几何模型3 设置网格单元类型选择单元类型,如图3所示:图3 设置单元类型4 划分网格首先进行网格设置,如图4所示。

设置完成以后,单击Mesh按钮,选择实体准备网格划分。

如图5所示:单击OK按钮进行网格划分。

划分的结果如图6所示:图6 网格划分结果5 施加载荷(边界条件)首先添加速度载荷,如图7所示:来流速度VY=100m/s,VX和VZ都为0,(本例中所用单位都为国际单位)如图8所示:图8 设置来流速度如图9所示,面1、3、4、5和机翼表面VX、VY和VZ都为0,面2压力设置为0。

图9 设置其他边界条件(载荷)6 设置流体属性如图10所示:图10 设置流体属性本例中流体为空气,使用国际单位,所以选择AIR-SI。

7 设置流体参考环境。

如图11所示:图11 设置流体参考环境这里使用默认值。

8 设置求解控制如图12所示:图12 设置全局求解控制把全局迭代循环次数设置为60次,其他使用默认值。

9 求解准备工作结束,保存数据库。

单击菜单Run FLOTRAN进行求解。

求解的结果如图13所示:图13 求解结果10 进行后处理,显示计算结果读入结果文件。

如图14所示:图15和图16分别设置和显示流场速度:图15 设置速度场图16 显示速度场图17和图18分别设置和显示流场压强:图17 设置流场压强图18 显示流场压强下面显示粒子迹线。

首先定义粒子(需要把工作平面移动到相应平面上),如图19所示:通过菜单显示通过粒子的迹线动画,如图20所示:图20 使用菜单显示迹线动画进一步设置显示内容,我们这里设置为显示速度VY,如图21所示:图21 设置显示的内容单击OK按钮以后生成的动画如图22所示:图22 生成的迹线动画本例中可以看出空气速度在机翼前沿逐渐下降,驻点处减为零,而静压在驻点达到最大值,绕机翼上下表面以后速度上升,静压减小的过程。

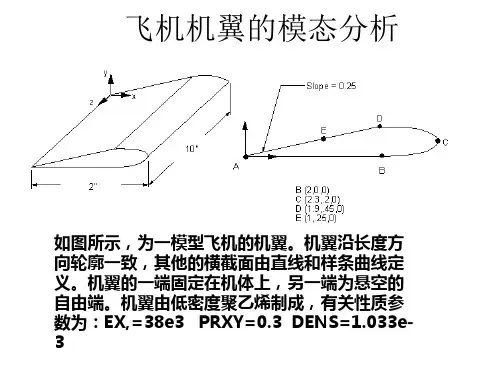

动力学分析5.1 机翼模态分析实例问题描述如图5-2所示,为一个模型飞机的机翼。

机翼沿着长度方向轮廓一致,且它的横截面由直线和样条曲线定义。

机翼的一端固定在机体上,另一端为悬空的自由端。

且机翼由低密度聚乙烯制成,有关性质参数为:弹性模量:38×103psi;泊松比:0.3;密度:1.033×10-3slug/in3。

问题的目的是显示机翼的模态自由度。

图5-2 模型飞机机翼简图GUI操作步骤1.定义标题和设置参数(1)选择菜单Utility Menu>File>Change Title。

(2)输入文本“Modal analysis Of a model airplane wing”,单击。

(3)选择菜单Main Menu>Preferences。

(4)选中“Structural”选项,单击。

2.定义单元类型(1)选择菜单Main Menu>Preprocessor>Element Type>Add/Edit/Delete,弹出【Element Types】窗口如图5-3。

0 动力学分析图5-3 【Element Types】窗口(2)单击,弹出【Library of Element Types】对话框如图5-4。

图5-4 【Library of Element Types】对话框(3)在左侧的滚动框中选择“Structural Solid”。

(4)在右侧的滚动框中选择“Quad 4node 42”。

(5)单击。

(6)在右侧的滚动框中选择“Brick 8node 45”,单击。

(7)单击关闭窗口。

3.定义材料性质(1)选择菜单路径Main Menu>Preprocessor>Material Props>Material Models,打开【Define Material Model Behavior】材料属性对话框如图5-5。

ANSYS实例分析——模型飞机机翼模态分析一,问题讲述。

如图所示为一模型飞机机翼,其长度方向横截面形状一致,机翼的一端固定在机体上,另一端为悬空自由端,试对机翼进行模态分析并显示机翼的模态自由度。

是根据一下的参数求解。

机翼材料参数:弹性模量EX=7GPa;泊松比PRXY=0.26;密度DENS=1500kg/m3。

机翼几何参数:A(0,0);B(2,0);C(2.5,0.2);D(1.8,0.45);E (1.1,0.3)。

问题分析该问题属于动力学中的模态分析问题。

在分析过程分别用直线段和样条曲线描述机翼的横截面形状,选择PLANE42和SOLID45单元进行求解。

求解步骤:第1 步:指定分析标题并设置分析范畴1.选取菜单途径Utility Menu>File>Change Title2.输入文字“Modal analysis of a model airplane wing”,然后单击OK。

3.选取菜单途径Main Menu>Preferences.4.单击Structure选项使之为ON,单击OK。

主要为其命名的作用。

第2 步:定义单元类型1.选取菜单途径:MainMenu>Preprocessor>Element Type>Add/Edit/Delete。

2.Element Types对话框将出现。

3.单击Add。

Library ofElement Types对话框将出现。

4.在左边的滚动框中单击“Structural Solid”。

5.在右边的滚动框中单击“Quad 4node 42”。

6.单击Apply。

7.在右边的滚动框中单击“Brick 8node 45”。

8.单击OK。

9.单击Element Types对话框中的Close按钮。

第3 步:指定材料性能1.选取菜单途径Main Menu>Preprocessor>MaterialProps>-Constant-Isot ropic。

ANSYS实例分析——模型飞机机翼模态分析一,问题讲述。

如图所示为一模型飞机机翼,其长度方向横截面形状一致,机翼的一端固定在机体上,另一端为悬空自由端,试对机翼进行模态分析并显示机翼的模态自由度。

是根据一下的参数求解。

机翼材料参数:弹性模量EX=7GPa;泊松比PRXY=0.26;密度DENS=1500kg/m3。

机翼几何参数:A(0,0);B(2,0);C(2.5,0.2);D(1.8,0.45);E (1.1,0.3)。

问题分析该问题属于动力学中的模态分析问题。

在分析过程分别用直线段和样条曲线描述机翼的横截面形状,选择PLANE42和SOLID45单元进行求解。

求解步骤:第1 步:指定分析标题并设置分析范畴1.选取菜单途径Utility Menu>File>Change Title2.输入文字“Modal analysis of a model airplane wing”,然后单击OK。

3.选取菜单途径Main Menu>Preferences.4.单击Structure选项使之为ON,单击OK。

主要为其命名的作用。

第2 步:定义单元类型1.选取菜单途径:MainMenu>Preprocessor>Element Type>Add/Edit/Delete。

2.Element Types对话框将出现。

3.单击Add。

Library ofElement Types对话框将出现。

4.在左边的滚动框中单击“Structural Solid”。

5.在右边的滚动框中单击“Quad 4node 42”。

6.单击Apply。

7.在右边的滚动框中单击“Brick 8node 45”。

8.单击OK。

9.单击Element Types对话框中的Close按钮。

第3 步:指定材料性能1.选取菜单途径Main Menu>Preprocessor>MaterialProps>-Constant-Isot ropic。

Isotropic Material Properties对话框将出现。

2.在OK上单击以指定材料号为1。

第二个对话框将出现。

3.输入EX为7E104.输入DENS为1500、5.输入PRXY为0.26。

6.单击OK。

第4 步:在给定的位置生成关键点1.选取菜单途径MainMenu>Preprocessor>-Modeling-Creat>Keypoints>In Active CS。

Creat Keypoints in Active Coordinate System对话框将出现。

2.输入Keypoint number(关键点号)为1,X,Y,Z位置分别为0,0,0。

可用TAB键在输入区之间移动。

3.单击Apply。

4.对下面的关键点及X,Y,Z位置重复这一过程:关键点2:2,0,0关键点3:2.3,0.2,0关键点4:1.9,0.45,0关键点5:1,0.25,05.输入完最后一个关键点后,单击OK。

6.选取菜单途径Utility Menu>PlotCtrls>WindowControls>Window Options。

7.在Location of triad滚动框中,找到“Not shown”并选中它。

8.单击OK。

9.选取菜单途径Utility Menu>PlotCtrls>Numbering。

10.单击Keypoint numbering使之成为ON,然后单击OK,在ANSYS 图形窗口中将出现带有编号的关键点。

第5 步:在关键点间生成直线和样条曲线1.选取菜单途径MainMenu>Preprocessor>-Modeling-Create>-Lines-Lines>Straight Line。

拾取菜单(Picking Menu)Create Straight Lines 将出现。

2.在关键点1和2上按顺序各单击一次。

在关键点间将出现一条直线。

3.在关键点5和1上按顺序各单击一次。

在关键点间将出现一条直线。

4.在拾取菜单中单击OK。

5.选取菜单途径MainMenu>Preprocessor>-Modeling-Create>-Lines- Splines>With options > Spline thru kps。

拾取菜单B_Spline将出现。

6.按顺序选中关键点2,3,4,5,然后单击OK。

B_Spline对话框将出现。

7.输入XV1,YV1,EV1分别为-1,0,0,XV6,YV6,EV6分别为-1,-0.25,0。

8.单击OK。

机翼的曲线部分将出现在图中。

第6 步:生成横截面1.选取菜单途径MainMenu>Preprocessor>-Modeling-Create>-Areas-Arbitary>By Lines。

拾取菜单Create Area by Lines将出现。

2.单击所有的三条线各一次。

3.单击OK。

线围成的面将以高亮度显示出来。

4.在ANSYS Toolbar上单击SAVE_DB。

第7 步:指定网格密度并对面进行网格1.选取菜单途径Main Menu>Preprocessor>-Meshing-Size Cntrls>-ManualSize-Global-Size。

Global Element Size对话框将出现。

2.在element edge length(单元边长)处输入0.25。

3.单击OK。

4.选取菜单MainMenu>Preprocessor>-Meshing-Mesh>-Areas-Free。

拾取菜单Mesh Areas将出现。

5.单击Pick All。

(如果出现警告框,单击close。

请看下面的注释。

)6.在ANSYS Toolbar上单击SAVE_DB。

第8 步:设置线被划分的段数(下图仅为参考之用,不具备实际效果,与操作有关)1.1.在MODELING、OPERATE、EXTRUDE,ELEM EXT OPT12.在Number of element divisions处输入10。

3.单击OK。

第9 步:将带网格的面拉伸成带网格的体1.选取菜单途径Main Menu>meshPreprocessor>-Attributes-Define>Default Attribs。

Meshing Attributes对话框将出现。

2.在element type number处输入2。

3.单击OK。

4.选取菜单途径MainMenu>Preprocessor>-Modeling-Operate>Extrude/Sweep>-Areas-By XYZ Offset。

拾取菜单Extrude Area by Offset 将出现。

5.单击Pick All。

Extrude Areas by XYZ Offset对话框将出现。

6.在offset for extrusion处输入0,0,10。

7.单击OK。

(如果出现警告框,单击close。

请看下面的注释。

)注意─在这个例子中采用SOLID45 单元是为了让ANSYS/ED 版用户也能做此实例。

使用这种单元会导致如下警告:“The mesh of volume 1 contains SOLID 45 degenerate elements , which are much too stiff in bending. Use quadratic elements if posssble. ”。

如果当前使用的不是ANSYS/ED ,可以用SOLID95 单元进行分析。

8.选取菜单途径Utility Menu>PlotCtrls>Pan,Zoom,Rotate。

9.单击“ISO”,然后单击close。

10.在ANSYS Toolbar上单击SAVE_DB。

第10 步:进入求解器并指定分析类型和选项1.选取菜单途径Main Menu>Solution>-Analysis Type-New Analysis。

New Analysis对话框将出现。

2.选中Modal analysis,然后单击OK。

3.选取菜单途径Main Menu>Solution>-Analysis Options,Modal Analysis对话框将出现。

4.选中Subspace模态提取法。

5.在Number of modes to extract处输入5。

6.单击OK。

Subspace Modal Analysis对话框将出现。

7.单击OK接受缺省值。

第11 步:释放已选的PLANE42单元应当释放用于2-D面网格划分的PLANE42单元,因为它们不必参与分析。

1.选取菜单途径Utility Menu>Select>Entities。

Select Entities对话框将出现。

2.在对话框上部的两个滚动框中,选取“Elements”和“By Attribute”。

3.单击Elem type num选项使之成为ON。

4.在Min,Max,Inc区输入单元类型号为1。

5.单击Unselect选项使之成为ON。

6.单击Apply。

第12 步:对模型施加约束1.选取菜单途径Utility Menu>Select>Entities。

Select Entities对话框将出现。

2.在对话框上部的两个滚动框中,选“Nodes”和“By Location”。

3.单击Z coordinates选项使之为ON。

4.在Min,Max区输入Z坐标为0。

5.单击From Full选项使之为ON。

6.单击Apply。

7.选取菜单途径MainMenu>Solution>-Loads-Apply>-Structural-Displacement>-On Nodes。

拾取菜单Apply U,ROT on Nodes将会出现。

8.单击Pick All。

Apply U,ROT on Nodes对话框将出现。

9.单击“All自由度(DOF)”。

10.单击OK。

11.在Select Entities对话框中的第二个滚动框中选取“By Num/Pick”。

12.单击Sele All。

13.单击Cancel。

第13 步:指定要扩展的模态数并求解1.选取菜单途径Main Menu>Solution>-Load StepOpts-ExpansionPass>Expand Modes。

Expand Modes对话框将出现。