发电厂给水系统讲解分解

- 格式:ppt

- 大小:540.00 KB

- 文档页数:23

摘要随着科技的发展,人们越来越离不开电。

大型火力发电厂地位显得尤其重要。

其机组由锅炉、汽轮机发电机组和辅助设备组成的庞大的设备群。

工艺流程复杂,设备众多,管道纵横交错,有上千个参数需要监视、操作和控制,这就需要有先进的自动化设备和控制系统使之正常运行,并且电能生产要求高度的安全可靠和经济性,尤其是大型骨干机组。

大型发电单元机组是一个以锅炉,高压和中、低压汽轮机和发电机为主体的整体。

锅炉作为电厂中的一个重要设备,起着重要的作用,根据生产流程又可以分为燃烧系统和汽水系统。

其中,汽包锅炉给水及水位的调节已经完全采用自动的方式加以控制。

本次课程设计主要研究发电厂给水控制系统,即锅炉汽包水位控制。

其要求是提供合格的蒸汽,使锅炉发汽量适应符合的需要。

为此,生产过程的各个主要工艺参数必须加以严格控制。

锅炉设备是一个复杂的控制对象,主要输入变量是负荷、锅炉给水、燃料量、减温水、送风和引风等。

主要输出变量是汽包水位、蒸汽压力、过热蒸汽温度、炉膛负压、过剩空气等。

发电厂锅炉给水控制系统1.概述大型火力发电机组由锅炉、汽轮机发电机组和辅助设备组成的庞大的设备群。

工艺流程复杂,设备众多,管道纵横交错,有上千个参数需要监视、操作和控制,这就需要有先进的自动化设备和控制系统使之正常运行,并且电能生产要求高度的安全可靠和经济性,尤其是大型骨干机组。

大型发电单元机组是一个以锅炉,高压和中、低压汽轮机和发电机为主体的整体。

锅炉作为电厂中的一个重要设备,起着重要的作用,根据生产流程又可以分为燃烧系统和汽水系统。

其中,汽包锅炉给水及水位的调节已经完全采用自动的方式加以控制。

本次课程设计主要研究发电厂给水控制系统,即锅炉汽包水位控制。

锅炉汽包水位是一种非线性、时变大、强耦合的多变量系统。

在锅炉运行中,水位是一个很重要的参数。

若水位过高,则会影响汽水分离的效果,使用气设备发生故障;而水位过低,则会破坏汽水循环,严重时导致锅炉爆炸。

同时高性能的锅炉产生的蒸汽流量很大,而汽包的体积相对来说较小,所以锅炉水位控制显得非常重要。

火电厂直流锅炉给水系统浅析摘要:给水控制系统是锅炉运行中一个重要的监控参数,它间接的表示了锅炉蒸汽负荷和给水量之间的平衡关系。

维持给水量正常是保证汽轮机和锅炉安全运行的重要条件。

直流锅炉中给水流量的波动将对机组负荷、主蒸汽压力和主蒸汽温度等机组运行重要过程参数均产生较大影响,因此直流锅炉的给水流量控制也成为控制锅炉出口主蒸汽温度的一个重要手段。

引言:给水控制运行欠佳,将导致锅炉煤水比动态失调,这样会使锅炉出口主蒸汽温度变化较大,给水量过少,会影响锅炉的正常运行,并使分离器出口温度过高。

给水量过多,会影响汽水分离装置的正常工作,造成汽水分离器出口蒸汽水分过多而使过热器管壁结垢,容易烧坏过热器。

汽水分离器出口蒸汽中水分过多,也会使过热汽温产生急剧变化,直接影响机组运行的安全性和经济性。

一、主给水系统在火力发电厂的作用以前,小机组基本采用汽包炉,其给水控制方案即在低负荷时采用单冲量,高负荷时采用三冲量,而直流炉基本采用给水泵转速控制。

炉给水泵位于除氧器和高压加热器之间,它从除氧器水箱中吸取饱和水,充份高度的物理位置设计,保证入口不发汽蚀,经泵升压后,进入高压加热器使给水进一步加热,而后送入锅炉。

锅炉运行时不断地向外送出大量蒸汽,因此必须连续不断地向它供水,以维持锅炉内工质平衡,以补偿因提供大量蒸汽以及其它方向损失掉的水量。

补充水必须是经过化学处理后软化的纯水,送往除氧器,作为锅炉补充水。

在运行中绝对不允许断水,若发生给水不足就会影响锅炉的正常运行,甚至造成严重后果,为此热工保护系统中加入给水流量低,低低保护来保护运行安全。

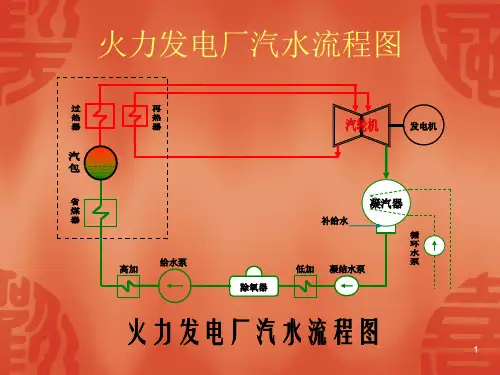

给水控制系统的主要功能由锅炉送往汽轮机的蒸汽,在汽轮机中膨胀,推动汽轮机转子转动,得到旋转的机械功,驱动发电机转子旋转,转子上的磁场产生的磁通切割发电机定子绕组而产生电流,完成发电全过程。

进入汽轮机的部分蒸汽从中间抽出送至高压加热器,除氧器与低压加热器去加热凝结水和给水,其余大部分蒸汽在汽轮机中做功后变成乏汽,排放到凝汽器,被循环水冷却而凝结成凝结水,由凝结水泵抽出,经过低压加热器送至除氧器除氧后由给水泵经过高压加热器送入锅炉,完成一个循环,这样周而复始的连续做功发电。

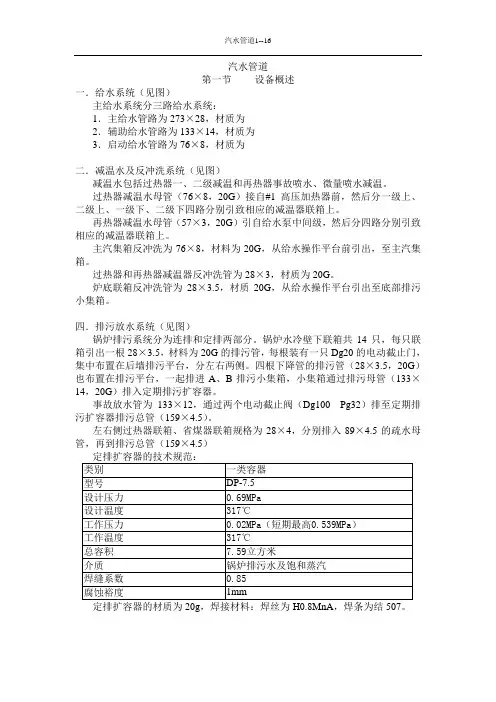

汽水管道第一节设备概述一.给水系统(见图)主给水系统分三路给水系统:1.主给水管路为273×28,材质为2.辅助给水管路为133×14,材质为3.启动给水管路为76×8,材质为二.减温水及反冲洗系统(见图)减温水包括过热器一、二级减温和再热器事故喷水、微量喷水减温。

过热器减温水母管(76×8,20G)接自#1高压加热器前,然后分一级上、二级上、一级下、二级下四路分别引致相应的减温器联箱上。

再热器减温水母管(57×3,20G)引自给水泵中间级,然后分四路分别引致相应的减温器联箱上。

主汽集箱反冲洗为76×8,材料为20G,从给水操作平台前引出,至主汽集箱。

过热器和再热器减温器反冲洗管为28×3,材质为20G。

炉底联箱反冲洗管为28×3.5,材质20G,从给水操作平台引出至底部排污小集箱。

四.排污放水系统(见图)锅炉排污系统分为连排和定排两部分。

锅炉水冷壁下联箱共14只,每只联箱引出一根28×3.5,材料为20G的排污管,每根装有一只Dg20的电动截止门,集中布置在后墙排污平台,分左右两侧。

四根下降管的排污管(28×3.5,20G)也布置在排污平台,一起排进A、B排污小集箱,小集箱通过排污母管(133×14,20G)排入定期排污扩容器。

事故放水管为133×12,通过两个电动截止阀(Dg100 Pg32)排至定期排污扩容器排污总管(159×4.5)。

左右侧过热器联箱、省煤器联箱规格为28×4,分别排入89×4.5的疏水母管,再到排污总管(159×4.5)五.蒸汽加热系统(见图)蒸汽加热系统又称邻炉加热系统。

加热汽源来自厂用蒸汽母管(159×4.5),加热汽源经过加热手动总门至A、B两侧炉底加热联箱,然后再到水冷壁下联箱。

六.其它系统汽水系统除上述系统外,还包括其它管道阀门,旁路系统、主汽集箱、再热集汽集箱对空排汽管道(133×12),省煤器再循环管(108×10、133×12)、空气门系统、吹灰系统、取样管道。

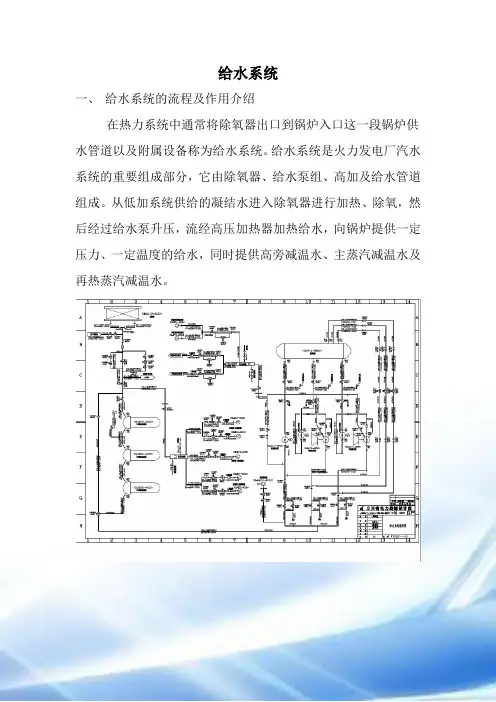

给水系统一、给水系统的流程及作用介绍在热力系统中通常将除氧器出口到锅炉入口这一段锅炉供水管道以及附属设备称为给水系统。

给水系统是火力发电厂汽水系统的重要组成部分,它由除氧器、给水泵组、高加及给水管道组成。

从低加系统供给的凝结水进入除氧器进行加热、除氧,然后经过给水泵升压,流经高压加热器加热给水,向锅炉提供一定压力、一定温度的给水,同时提供高旁减温水、主蒸汽减温水及再热蒸汽减温水。

二、给水系统各设备的介绍1、除氧器介绍给水中溶氧的来源:补给水带入;真空系统漏人。

给水中溶氧的危害:腐蚀热力设备及管道,降低设备的可靠性和使用寿命;阻碍传热,形成气膜;造成给水泵的气蚀;造成汽轮机叶片结垢,影响通流面积,降低机组的效率及出力。

因此,必须对给水进行除氧处理。

由亨利定律可知,水中溶解的某种气体浓度和该气体在气液表面的分压成正比。

把蒸汽通入除氧器加热给水,在加热过程中,水面上水蒸气的分压力逐渐增加,而其他气体的分压力逐渐降低,水中的气体就不断地分离析出。

当水被加热到除氧器压力下的饱和温度时,水面上的空间全部被水蒸汽充满,各种气体的分压力趋于零,此时水中的氧气及其其他气体即被去除,即除氧器的工作原理。

国峰煤电公司采用无头除氧器,设计压力:1.16 MPa;设计温度:361℃;有效容积:100 m3;最大出力:1193t/h 工作原理:来自低压加热器的主凝结水(含补充水)经进水调节阀调节后,进入除氧器,和其他各路疏水在除氧器内混合,经喷头或多孔管喷出,形成伞状水膜逆止阀,和由下而上的加热蒸汽进行混合式传热和传质,给水迅速达到工作压力下的饱和温度。

此时逆止阀,水中的大部份溶氧及其他气体基本上被分析出来,达到除氧的目的。

采用无头除氧器的优点:a)除氧效果好、运行平稳可靠。

其出水含氧量<5μg/l;适应负荷变化的能力较强,负荷的允许的变化范围为10~110%之间,在此范围均能保证上述除氧效果。

b)使用寿命长。

由于取消了除氧头,因而避免了除氧水箱支撑除氧头处产生的应力所产生的裂纹,增加了除氧器的使用寿命。

火力发电厂的设备作用和各系统流程一、燃烧系统生产流程来自煤场的原煤经皮带机输送到位置较高的原煤仓中,原煤从原煤仓底部流出经给煤机均匀地送入磨煤机研磨成煤粉。

自然界的大气经吸风口由送风机送到布置于锅炉垂直烟道中的空气预热器内,接受烟气的加热,回收烟气余热。

从空气预热器出来约250左右的热风分成两路:一路直接引入锅炉的燃烧器,作为二次风进入炉膛助燃;另一路则引入磨煤机入口,用来干燥、输送煤粉,这部分热风称一次风。

流动性极好的干燥煤粉与一次风组成的气粉混合物,经管路输送到粗粉分离器进行粗粉分离,分离出的粗粉再送回到磨煤机入口重新研磨,而合格的细粉和一次风混合物送入细粉分离器进行粉、气分离,分离出来的细粉送入煤粉仓储存起来,由给粉机根据锅炉热负荷的大小,控制煤粉仓底部放出的煤粉流量,同时从细粉分离器分离出来的一次风作为输送煤粉的动力,经过排粉机加压后与给粉机送出的细粉再次混合成气粉混合物,由燃烧器喷入炉膛燃烧。

二、汽水系统生产流程储存在给水箱中的锅炉给水由给水泵强行打入锅炉的高压管路,并导入省煤器。

锅炉给水在省煤器管内吸收管外烟气和飞灰的热量,水温上升到300左右,但从省煤器出来的水温仍低于该压力下的饱和温度(约330),属高压未饱和水。

水从省煤器出来后沿管路进入布置在锅炉外面顶部的汽泡。

汽包下半部是水,上半部是蒸汽,下半部是水。

高压未饱和水沿汽泡底部的下降管到达锅炉外面底部的下联箱,锅炉底部四周的下联箱上并联安装上了许多水管,这些水管内由下向上流动吸收炉膛中心火焰的辐射传热和高温烟气的对流传热,由于蒸汽的吸热能力远远小于水,所以规定水冷壁内的气化率不得大于40%,否则很容易因为工质来不及吸热发生水冷壁水管熔化爆管事故。

锅炉设备的流程一、锅炉燃烧系统1、作用:使燃料在炉内充分燃烧放热,并将热量尽可能多的传递给工质,并完成对省煤器和水冷壁水管内的水加热,对过热器和再热器管内的干蒸汽加热,对空气预热器管内的空气加热。

600MW机组给水系统讲解学习给水系统概况功能:将除氧器水箱中的主给水通过给水泵提高压力,经过高压加热器进一步加热之后,输送到锅炉的省煤器入口,作为锅炉的给水。

此外,给水系统还向锅炉再热器的减温器、过热器的一、二级减温器以及汽轮机高压旁路装置的减温器提供减温水,用以调节上述设备出口蒸汽的温度。

给水系统的最初注水来自凝结水系统。

给水系统设备除氧器(详见链接:除氧器结构及工作原理学习)STORK无头除氧器,加热蒸汽通过排管从水下送入除氧器,加热蒸汽与水混合加热,同时对水流进行扰动,将水中的溶解氧及其它不凝结气体从水中带出水面,达到对凝结水进行深度除氧的目的,除氧器正常出水含氧<7μg/L(除氧运行时)。

在正常水位时,除氧器的储水量能维持BMCR工况运行5~10分钟。

STORK无头除氧器是一种新型的除氧器,它舍弃了传统式除氧器的除氧头,只保留了除氧器的水箱部分。

将原传统式除氧器的除氧塔内的除氧功能转移到除氧器的水箱中,在水箱内将除氧、蓄水功能溶于一体。

其优点除取消了传统式立式除氧器的大直径开孔,减小了除氧器的局部应力,提高了除氧器的安全运行系数以外,还采用了新型喷嘴,提高了除氧效果。

除氧目的凝结水在流经负压系统时,在密闭不严处会有空气漏入凝结水中,加之凝结水补给水中也含有一定量的空气,这部分气体在满足一定条件下,不仅会腐蚀系统中的设备,而且使加热器及锅炉的换热能力降低。

为了防止给水系统的腐蚀,主要的方法是减少给水中的溶解氧,或在一定条件下适当增加溶解氧,缓解氧腐蚀,并适当提高给水PH值,消除CO2腐蚀。

除氧器喷嘴1、除氧器的两侧分别安装有一个蝶型stork喷嘴,凝结水分两路引入这两个喷嘴。

喷嘴使凝结水形成适当的水膜,以获得最佳直径的水滴,达到既增大水与蒸汽的接触表面积,又缩短了气体离析路径的效果。

2、喷嘴抗压力突变的能力差,因此运行中应注意防止凝结水流量大幅波动。

3、每只喷嘴的最大出力是1400t/h,此时压降为0.056MPa。