低品位铝土矿悬浮态焙烧碱浸预脱硅试验研究

- 格式:doc

- 大小:12.20 KB

- 文档页数:2

2020年第12期轻金属• 5 ••轻金属原料矿山•铝土矿浮选脱硅新型加药装备的应用研究刘中原W,张建强W,魏兆斌W(1.中铝郑州有色金属研究院有限公司,河南郑州450041;2•国家铝冶炼工程技术研究中心,河南郑州450041)摘要:介绍了无传动浮选槽的传统加药方式,并阐述了研发的铝土矿浮选脱硅新型加药装备的工作原理和内部结构。

试验数据表明,利用该新型加药装备,获得了良好的铝土矿浮选分选效果,且相比传动加药方式新型加药装备的选矿药剂用量可降低16.67 %,节约了选矿成本,获得较好的经济效益。

关键词:浮选脱硅;加药装备;分选;药剂用量中图分类号:TD923 文献标识码:A文章编号:1002-1752(2020)12-0005 -03DOI:10.13662/j. cnki. qjs. 2020. 12. 002Application study on new dosing equipment for bauxite flotation desilicationLiu Zhongyuan1,2,Zhang Jianqiang1,2 and Wei Zhaobin1,2(1. Zhengzhou Non—f errous Metals Research Institute Co,Ltd.of CHALCO^Zhengzhou450041,Ch2.China National Engineering Technology Research Center for Aluminum,Zhengzhou450041 ,China)Abstract:The traditional dosing method of non - driven flotation cell is described , and the working principle and internal structure of the new dosing equipment for bauxite flotation desilication are introduced. The test data shows that the new dosing equipment has a good effect on bauxite flotation separation ,a d by comparing with the traditional dosing method the flotation reagent consumption of the new dosing equipment can be reduced by 16. 67% , the beneficiation cost is saved and the good economic benefits are obtained.Key words:flotation desilication;dosing equipment;sorting;dosage of reagent随着我国氧化铝产能的不断提高,国内高品位 铝土矿资源的供应日趋紧张,而低品位铝土矿储量 丰富,开发利用潜力较大,低品位铝土矿资源综合利 用已成为铝行业内的一种发展趋势。

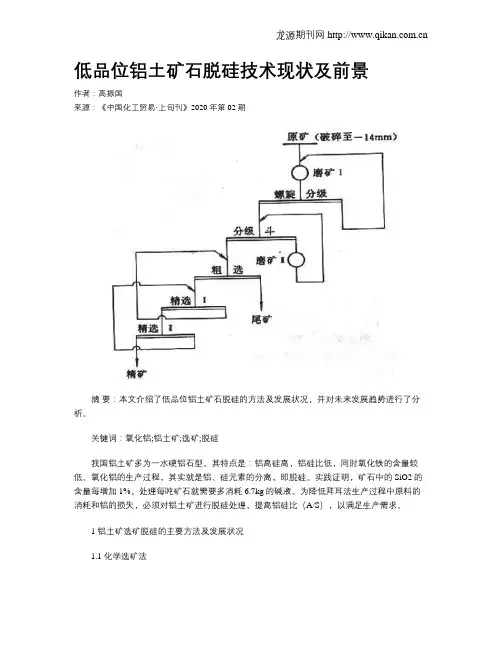

低品位铝土矿石脱硅技术现状及前景作者:高振国来源:《中国化工贸易·上旬刊》2020年第02期摘要:本文介绍了低品位铝土矿石脱硅的方法及发展状况,并对未来发展趋势进行了分析。

关键词:氧化铝;铝土矿;选矿;脱硅我国铝土矿多为一水硬铝石型,其特点是:铝高硅高,铝硅比低,同时氧化铁的含量较低。

氧化铝的生产过程,其实就是铝、硅元素的分离,即脱硅。

实践证明,矿石中的SiO2的含量每增加1%,处理每吨矿石就需要多消耗6.7kg的碱液。

为降低拜耳法生产过程中原料的消耗和铝的损失,必须对铝土矿进行脱硅处理,提高铝硅比(A/S),以满足生产需求。

1 铝土矿选矿脱硅的主要方法及发展状况1.1 化学选矿法在一定的环境温度条件下,含硅矿物通过加入碱液等物质,经过化学反应,使SiO2最先析出进入溶液,而留在溶液中的含铝矿物通过固液分离得到铝精矿。

1.1.1 焙烧--氢氧化钠溶出脱硅法该工艺是针对与铝土矿物共生的含硅矿石(高岭石)而采用的一种最佳的脱硅方法。

通过高温焙烧,使矿物分解为Al2O3和SiO2,然后经过加入碱液,使SiO2最先得到溶解,最后通过固液分离得到高铝硅比的精矿。

1.1.2 氢氧化钠直接溶出脱硅法根据在不同的温度条件时,各种矿物的溶解性及水合铝硅酸钠与一水硬铝石存在物理差异性质,通过分选、溢流、回收、分选等方法而達到脱硅的目的。

该方法可将矿石的铝硅比由2.37提高到8.7-9.7之间,从而可获得优质精矿。

1.2 生物脱硅法铝土矿生物脱硅是利用某些硅酸盐细菌能够溶解铝硅酸盐矿物的特性,使铝土矿在特定微生物的作用下将矿物中的含铝化合物与含硅矿物分离,从而达到脱硅的效果,其处理对象主要为矿山尾矿、废石及低品位难处理铝土矿等。

但由于其脱硅速度慢、周期长、条件要求苛刻等客观因素的制约,使得该方法还停留在实验室研究阶段,很难应用于工业生产实践。

1.3 物理选矿法在保证矿物性质不发生改变前提下,通过物理方法尽可能多的除去含硅矿物等杂质,降低矿石中SiO2的含量,达到脱硅的目的。

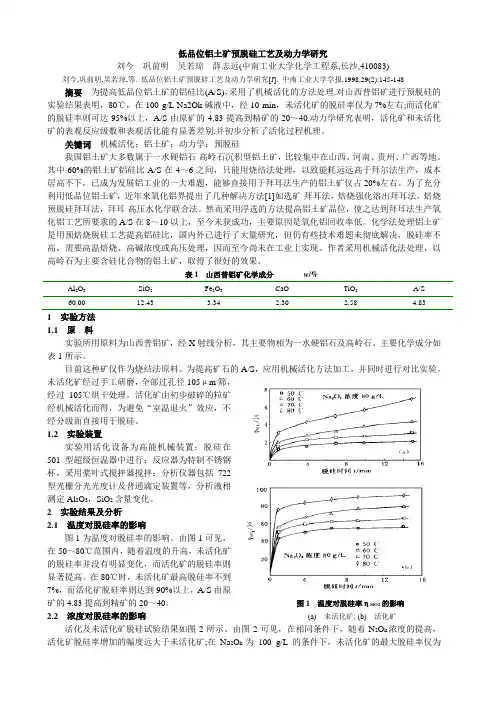

低品位铝土矿预脱硅工艺及动力学研究刘今巩前明吴若琼薛志远(中南工业大学化学工程系,长沙,410083) 刘今,巩前明,吴若琼,等. 低品位铝土矿预脱硅工艺及动力学研究[J]. 中南工业大学学报.1998,29(2):145-148摘要为提高低品位铝土矿的铝硅比(A/S),采用了机械活化的方法处理.对山西普铝矿进行预脱硅的实验结果表明,80℃,在100 g/L Na2Ok碱液中,经10 min,未活化矿的脱硅率仅为7%左右;而活化矿的脱硅率则可达95%以上,A/S由原矿的4.83提高到精矿的20~40.动力学研究表明,活化矿和未活化矿的表观反应级数和表观活化能有显著差别.并初步分析了活化过程机理。

关键词机械活化;铝土矿;动力学;预脱硅我国铝土矿大多数属于一水硬铝石-高岭石沉积型铝土矿,比较集中在山西、河南、贵州、广西等地。

其中60%的铝土矿铝硅比A/S在4~6之间,只能用烧结法处理,以致能耗远远高于拜尔法生产,成本居高不下,已成为发展铝工业的一大难题,能够直接用于拜耳法生产的铝土矿仅占20%左右。

为了充分利用低品位铝土矿,近年来氧化铝界提出了几种解决方法[1]如选矿-拜耳法,焙烧强化溶出拜耳法,焙烧预脱硅拜耳法,拜耳-高压水化学联合法。

然而采用浮选的方法提高铝土矿品位,使之达到拜耳法生产氧化铝工艺所要求的A/S在8~10以上,至今未获成功,主要原因是氧化铝回收率低。

化学法处理铝土矿是用预焙烧脱硅工艺提高铝硅比,国内外已进行了大量研究,但仍有些技术难题未彻底解决,脱硅率不高,需要高温焙烧、高碱浓度或高压处理,因而至今尚未在工业上实现。

作者采用机械活化法处理,以高岭石为主要含硅化合物的铝土矿,取得了很好的效果。

表1山西普铝矿化学成分w/%Al2O3SiO2Fe2O3CaO TiO2A/S60.00 12.43 3.34 2.30 2.58 4.831实验方法1.1原料实验所用原料为山西普铝矿,经X射线分析,其主要物相为一水硬铝石及高岭石。

第51卷第5期2020年5月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.51No.5May 2020低品位高硫铝土矿静态焙烧脱硫及溶出性能吴鸿飞1,2,夏飞龙1,2,李军旗1,2,陈朝轶1,2(1.贵州大学材料与冶金学院,贵州贵阳,550025;2.贵州省冶金工程与过程节能重点实验室,贵州贵阳,550025)摘要:以低品位高硫铝土矿为原料,通过静态焙烧−活化溶出技术路线,解决脱硫同时兼顾溶出性能。

采取XRD ,SEM 和Materials Studio 等手段,分析焙烧脱硫−活化溶出过程中氧化铝及一水硬铝石晶体转变,得出焙烧矿最佳溶出条件,对比分析原矿与焙烧矿溶出动力学。

研究结果表明:焙烧促使一水铝石晶体减小,氧化铝晶体变大、结晶更加完整;当静态焙烧温度为600℃和时间为180s 时,焙烧后铝土矿中硫质量分数为0.29%,脱硫率为75.83%;在600℃焙烧90s 时,矿石最佳溶出条件为溶出温度280℃、溶出时间70min 、苛碱质量浓度为245g/L 、CaO 添加质量分数10%,此时氧化铝相对溶出率为94.8%;正交实验结果表明影响氧化铝溶出率的主次因素排序为温度、CaO 添加质量分数、时间、苛碱质量浓度;原矿与焙烧矿在溶出过程中其表观活化能分别为48.89kJ/mol 和63.99kJ/mol ,氧化铝溶出主要受内扩散控制;焙烧矿和原矿在特定溶出条件下氧化铝相对溶出率(y )与溶出温度(T )之间的关系分别为:y =u (T )=−372.59+2.80053T −0.00406T 2和y =u (T )=−563.42+4.32469T −0.00714T 2,以焙烧矿经验公式作为参数优化依据,在285℃时氧化铝溶出率为95.63%。

关键词:高硫铝土矿;焙烧脱硫;溶出动力学;表观活化能中图分类号:TF11文献标志码:A开放科学(资源服务)标识码(OSID)文章编号:1672-7207(2020)05-1163-11Desulfurization and digestion performance of low grade high-sulfur bauxite by static roastingWU Hongfei 1,2,XIA Feilong 1,2,LI Junqi 1,2,CHEN Chaoyi 1,2(1.School of Materials and Metallurgy,Guizhou University,Guiyang 550025,China;2.Guizhou Province Key Laboratory of Metallurgical Engineering and Process Energy Saving,Guiyang 550025,China)Abstract:Using low-grade bauxite with high sulfur as a material,the static roasting-activating and digestion technical route were adopted to solve the problem of desulfurization and digestion simultaneously.The digestion performance of roasting ore and crystal transition of alumina were systematically investigated using XRD,SEMDOI:10.11817/j.issn.1672-7207.2020.05.001收稿日期:2019−09−12;修回日期:2019−12−18基金项目(Foundation item):国家自然科学基金资助项目(U1812402,51774102);贵州省科技平台及人才团队建设计划项目([2017]5788,[2017]5626,[2015]4005,黔教合KY 字[2015]334号)(Projects(U1812402,51774102)supported by the National Natural Science Foundation of China;Projects([2017]5788,[2017]5626,[2015]4005,KY [2015]334)supported by Talents of Science and Technology Cooperation Platform of Guizhou Province)通信作者:李军旗,博士,教授,从事氧化铝研究;E-mail :************.cn第51卷中南大学学报(自然科学版)and Materials Studio methods.The digestion kinetics of the raw ore and the roasting ore were compared for the digestion performance.The results show that the roasting promotes the reduction of the crystal diaspore and thecrystal of Al2O3is more complete.When the static roasting temperature is600℃and the time is180s,thedesulfurization ratio is75.83%,and the sulfur mass fraction in the bauxite is0.29%.The best digestion condition of the roasted ore is280℃,the digestion time is70min,the caustic mass concentration is245g/L,the mass fraction of CaO is10%,and the relative digestion ratio of the alumina is94.8%.The orthogonal experiment resulits show that the primary and secondary factors about the digestion ratio of the alumina are the temperature,CaO mass fraction,time and caustic mass concentration.The apparent activation energy of raw ore and roasting ore are48.89 kJ/mol and64.24kJ/mol,respectively,which is controlled by internal diffusion.The relationship between the relative digestion ratio(y)of alumina and temperature(T)of roasting ore and raw ore under specific digestion conditions are y=u(T)=−372.59+2.80053T−0.00406T2and y=u(T)=−563.42+4.32469T−0.00714T2.Taking the empirical formula of roasting ore as the basis of parameter optimization,the digestion ratio of alumina can be95.63%at285℃.Key words:high sulfur bauxite;roasting desulfurization;digestion kinetics;apparent activation energy随着我国氧化铝工业和电解铝工业的大力发展,对优质铝土矿资源需求日益增加,优质铝土矿资源储量逐渐下降,铝土矿的对外依存度高达56%[1],铝土矿资源成为制约我国铝工业发展的瓶颈。

铝土矿脱硅工艺的探讨作者:冉海来源:《中国科技博览》2013年第37期[摘要] 本文主要阐述了铝土矿湿法提炼的性质特征及其脱硅的相关工艺技术,为我们的工业生产氧化铝提供了很好的参考建议和指导。

[关键字] 铝硅比A/S 正浮选反浮选化学选矿生物选矿分类号】:TD952前言及概述铝土矿是氧化铝生产用到的最基本的原材料,没有铝土矿或者说没有合格的铝土矿就无从谈及氧化铝的生产。

我国铝土矿主要为一水硬铝石型铝土矿,具有高铝、高硅、低铁的特点,铝硅比偏低,矿物组成复杂,嵌布粒度细,嵌布关系复杂,铝矿物和硅酸盐矿的可磨性差异较大。

初步统计,我国70%以上的铝土矿矿石铝硅比在7以下,这样的生产原料不能满足拜耳法生产氧化铝的要求。

必须对我国的铝土矿资源进行预脱硅处理,提高矿石的铝硅比。

预脱硅处理铝土矿一般方法有物理脱硅、化学脱硅和生物脱硅。

1 、物理脱硅物理脱硅一般采用的是浮选脱硅的方法,是迄今为止研究较多的方法,依据矿物表面性质的不同,实现矿物的分离,也是较为有效和经济的方法,浮选可分为正浮选和反浮选。

从根本上说,矿物的元素组成及晶体结构的差异造成了矿物表面性质(解离面的化学组成、表面电性和溶液特性及吸附能等)的不同,从而影响矿物颗粒在水介质的亲水性、分散和团聚行为,进而影响矿物的浮选行为。

我国铝土矿中主要含硅脉石矿物的晶体结构、矿物表面断裂键的特性不完全相同,对矿物表面的润湿性、电性及可浮性也有较大的影响。

崔吉让等对一水硬铝石和高岭石的晶体结构和表面性质进行了总结和归纳,对高岭石颗粒的溶解、分散和聚团行为进行了实验研究,指出调节矿物表面的性质,实现高效分散是实现铝硅分离的重要手段。

印万忠等采用矿物晶体化学理论分析了矿物晶体结构特征与可浮性之间的关系,以及产生一水硬铝石和高岭石可浮性差异的主要原因。

利用一水硬铝石、高岭石、伊利石、叶蜡石等矿物之间晶体结构、表面性质的差异,并通过浮选药剂改变浮选化学环境来进一步扩大各矿物之间表面润湿性与可浮性的差别,可以实现这些矿物之间的选择性浮选分离。

铝土矿脱硅方法及其研究的进展黄国智 方启学 崔吉让 葛长礼 于传敏 (北京矿冶研究总院 北京 100044) (沈阳铝镁设计研究院 辽宁沈阳 110001)摘要 介绍了铝土矿各种脱硅方法和研究进展,详细阐述了各种方法的基本原理和工艺流程,并对各种方法的脱硅效果和应用前景进行了讨论。

关键词 铝土矿 预脱硅1 铝土矿资源概况铝土矿资源丰富,据美国矿务局统计数据估计〔1〕,世界铝土矿储量为245亿t,而资源(包括储量和潜在储量)为350~400亿t。

主要分布于几内亚、巴西、牙买加、印度、苏里南、印尼、希腊及中国。

矿石类型主要分为:三水铝石型、一水软铝石型、一水硬铝石型及一水硬铝石—一水软铝石型。

多数为三水铝石型,其特点是:铝低硅低,铝硅比(A/S)高,氧化铝含量一般都较高。

我国铝土矿资源丰富。

主要分布在山西、河南、贵州、广西和山东等省〔2〕。

主要以一水硬铝石矿为主,三水铝石很少。

据初步统计,我国A/S>10的矿石仅占10%左右,A/S7~10的矿石占20%左右,A/S4~7的矿石占60%以上,A/S216~4占10%左右。

一水硬铝石矿主要由四类矿物组成:一水硬铝石、含硅矿物(高岭石、伊利石和叶腊石等)、铁矿物(针铁矿、水针铁矿和赤铁矿)和钛矿物(锐钛矿和金红石)。

其特点是:铝高硅高,铝硅比低,氧化铁含量一般也较低。

一水硬铝石多呈隐晶质或微晶集合体的形式产出,与含硅矿物、氧化铁矿物等矿物关系密切,嵌布较细。

2 我国氧化铝工业现状及发展前景收稿日期:1998-10-13铝土矿是生产氧化铝主要原料,针对不同类型的矿石性质,国内外主要采用拜耳法,联合法和烧结法三种方法生产氧化铝。

针对我国矿石铝硅比低的特点,我国采用联合法和烧结法生产氧化铝。

目前我国氧化铝工业80%采用混联法,13%采用烧结法,仅有广西平果铝厂采用拜耳法。

联合法和烧结法生产氧化铝回收率达90%左右,碱耗约90kg/tAl2O3。

但流程复长、投资大,能耗高,成本高。

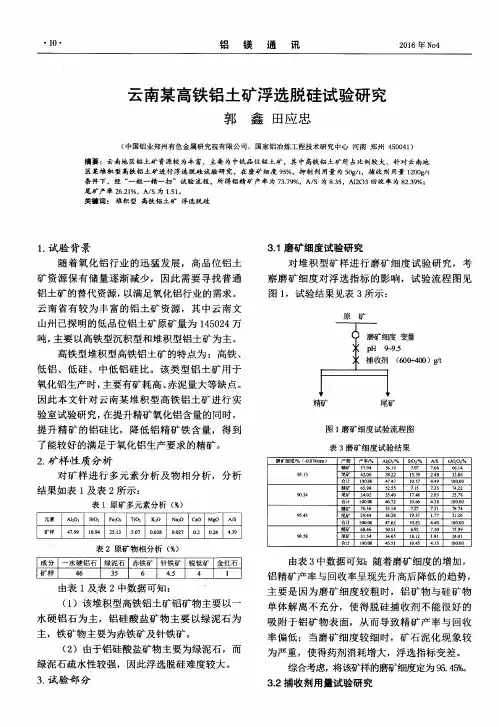

SerialNo.615July2020现 代 矿 业MODERNMINING总第615期2020年7月第7期 贵州省科学技术基础研究基金项目(编号:黔科合基础[2017]1175)。

刘安荣(1983—),男,高级工程师,硕士,550016贵州省贵阳市白云区白金大道388号。

通信作者 彭 伟(1989—),男,工程师,硕士,550016贵州省贵阳市白云区白金大道388号。

贵州某低铝硅比铝土矿石浮选脱硅试验研究刘安荣 彭 伟 王振杰 刘洪波(贵州省冶金化工研究所) 摘 要 贵州某低铝硅比铝土矿石Al2O3品位为60 35%、SiO2含量为13 53%,铝硅比为4 46;含铝矿物主要为一水硬铝石,含硅矿物主要为高岭石、伊利石、绿泥石。

为确定该矿石的开发利用工艺进行了选矿试验。

结果表明,矿样在一段磨矿细度为-0 074mm占74 52%的情况下1粗1扫、粗精矿再磨细度为-0 053mm占87 65%的情况下1粗3精2扫、中矿顺序返回闭路正浮选流程脱硅,获得了Al2O3品位为67 49%、铝硅比为8 81、Al2O3回收率达78 04%的铝土矿精矿,脱硅效果显著,为下一阶段工作的开展提供了依据。

关键词 低铝硅比 铝土矿 浮选脱硅 AC 1DOI:10.3969/j.issn.1674 6082.2020.07.038ExperimentalStudyonFlotationDesilicationofaLowAluminaSilicaRatioBauxiteinGuizhouLiuAnrong PengWei WangZhenjie LiuHongbo(GuizhouInstituteofMetallurgyandChemicalIndustry)Abstract AlowaluminasilicabauxiteoreinGuizhouProvincehasAl2O3gradeof60.35%、SiO2contentof13.53%andaluminasilicaratioof4.46.Thealuminousmineralsaremainlydiaspore,andthesiliceousmineralsaremainlykaolinite,illite,chlorite.Inordertodeterminethedevelopmentandutilizationprocessoftheore,thebeneficiationtestwascarriedout.Theresultsshowthattheoresamplehasbeentrea tedwithoneroughingandonescavengingundertheconditionthatthefinenessofthefirststagegrindingis-0.074mmcontent74.52%.Whentheregrindingfinenessofthecoarseconcentrateis-0.053mmac countingfor87.65%,itistreatedbyoneroughingthreecleaningtwoscavenging,andthemiddleorereturnstotheclosed circuitpositiveflotationprocessinsequencefordesilication,ThebauxiteconcentratewithAl2O3gradeof67.49%,aluminasilicaratioof8.81andAl2O3recoveryof78.04%isobtained.Thedesili cationeffectissignificant,whichprovidesabasisforthenextstageofwork.Keywords Lowaluminasilicaratio,Bauxite,Flotationdesilication,AC 1 贵州省蕴藏有丰富的铝土矿资源,贵阳、清镇地区铝土矿储量极为丰富,开发前景广阔。

Vol. 40 No. 3(Sum. 177)June2021第40卷第3期(总第177期)2021牟6月湿法冶金 .Hydrometa l urgyofChina高硫高硅铝土矿的焙烧脱硫一碱浸脱硅高 威1,张 强1234,李 莎1(1.商丘工学院机械工程学院河南商丘476000;2.贵州大学材料与冶金学院,贵州贵阳550025;3.贵州省冶金工程与过程节能重点试验室,贵州贵阳550025;4.共伴生有色金属资源加压湿法冶金技术国家重点试验室,云南昆明650503)摘要:研究了中低品位高硫高硅铝土矿焙烧脱硫一碱浸脱硅工艺,考察了焙烧前、后铝土矿的物相变化,以及 碱浸时间、碱浸温度、液固体积质量比和碱液质量浓度对脱硅效果的影响)结果表明:在碱浸温度95 f 、碱质量浓度110 g/L 、碱浸时间60 min 、液固体积质量比10/1条件下,脱硅率为45.89%,氧化铝损失率为3.89%)适宜条件下,脱硅后铝溶出率达97.21%,较未脱硅焙烧工艺的铝溶出率提高4.89%)关键词:铝土矿;高硫;高硅;脱硅;碱浸中图分类号:TF803.25;TF111.14 文献标识码:A DOI : 10. 13355/j. cnki. sfyj. 2021. 03. 006随着高品位铝土矿资源的日渐枯竭,低品位 铝土矿的开发利用越来越受到重视。

低品位铝土 矿有高铁铝土矿和高硫高硅铝土矿两种[13])高 硫高硅铝土矿储量丰富,但硫含量较高,无法直接用于生产氧化铝。

高硫高硅铝土矿中的硅会对生 产造成不利影响:溶出过程中生成钠硅渣,造成大 量AlOs 和NaO 损失,铝溶出率较低[45];钠硅 渣在生产设备和运输管道上结疤,使设备传热系数降低,增大能耗[67];钠硅渣进入氢氧化铝中,影响产品质量8。

目前,高硫高硅铝土矿的处理未能有效解决 脱硫脱硅的同时兼顾铝溶出效果的问题。

脱硫方法主要有浮选、生物浸出、湿法、电解、氧化与高温 焙烧「910-。

低铝硅比铝土矿正浮选脱硅试验研究一、引言A.研究背景B.研究目的C.研究意义二、文献综述A.低铝硅比铝土矿概述B.铝土矿常用的浮选脱硅方法C.正浮选脱硅技术的原理及应用情况三、实验方案A.试验样品的选取B.试验设备及试验条件C.试验流程四、实验结果与分析A.铝土矿的理化性质分析B.试验结果分析C.机理分析及优缺点五、结论与展望A.结论B.未来研究方向注:本提纲仅为参考范例,实际写作中可综合实验需求进行适当调整。

一、引言A.研究背景铝土矿是一种重要的铝源,其含铝量较高,在经济上具有广泛的利用价值。

在铝土矿的开采和利用过程中,铝的硅比对铝土矿的品质和利用价值有着非常重要的影响。

当铝土矿的硅铝比过高时,对于铝的提取和生产过程都有较大的影响,通常会增加相关设备的损耗,并且会大大增加工艺上的难度。

因此,在铝土矿行业内,如何降低铝土矿的硅铝比,以提高其品质和利用价值,是一项非常关键的研究工作。

B.研究目的本论文的主要研究目的是探索一种降低低铝硅比铝土矿的硅铝比的正浮选脱硅技术,并且通过试验研究来验证此技术的可行性和有效性。

具体而言,本研究将通过实验研究来探索一种新的正浮选脱硅工艺,并对其进行分析并了解其对铝土矿脱硅效果的影响,最终得出一些结论,以便指导生产实践和未来研究和改进工作。

C.研究意义本研究对铝土矿行业具有非常重要的意义。

首先,本研究将探索一种新的脱硅工艺,并通过实验数据验证其可行性和有效性,为铝土矿脱硅的生产提供了新的思路和参考。

其次,本研究将深入分析目前铝土矿行业中存在的问题,并提出一些可行之策,以指导铝土矿开采和利用的相关人员。

此外,本研究还将对铝土矿行业提供宝贵的数据和参考信息,在促进铝土矿业的发展和提高铝土矿行业的整体水平等方面,具有非常重要的意义。

二、文献综述A.低铝硅比铝土矿概述铝土矿是世界上主要的非金属矿产之一,它是铝金属的重要原料,具有广泛的应用范围。

在铝土矿中,硅铝比是指铝土矿中氧化铝(Al2O3)和二氧化硅(SiO2)的摩尔比。

铝土矿浮选脱硅研究现状与展望刘冰;邱跃琴【摘要】简述了铝土矿的化学选矿、生物选矿技术,重点对物理选矿的现状及研究进展进行了分析,指出反浮选脱硅技术是今后铝土矿浮选脱硅最有前途的技术,在未来的研究中将必须重点发展选择性碎磨及高效脱泥设备、开发硅酸盐矿物的高效捕收剂、一水硬铝石的有效抑制剂等反浮选工艺技术.【期刊名称】《现代矿业》【年(卷),期】2012(000)005【总页数】3页(P131-133)【关键词】铝土矿;反浮选;脱硅【作者】刘冰;邱跃琴【作者单位】贵州大学矿业学院;贵州省非金属矿产资源综合利用重点实验室;贵州大学矿业学院;贵州省非金属矿产资源综合利用重点实验室【正文语种】中文世界铝土矿资源丰富,探明储量约为230亿t,其中92%是风化红土型铝土矿,属三水铝石型;8%是沉积型铝土矿,属一水软铝石和一水硬铝石型[1]。

我国铝土矿中99%为一水硬铝石型铝土矿[2],具有铝高、硅高、铁低的特点[3]。

用拜耳法生产氧化铝时,矿石中SiO2每增加1个百分点,吨矿石就多消耗6.6 kg NaOH、8.5 kg Al2O3,原料消耗指标及生产费用均随矿石铝硅比的降低而增加,因此铝硅比就成了铝土矿的重要质量指标[4-6]。

提高铝土矿的铝硅比,其实就是设法降低铝土矿中硅的含量,目前选矿脱硅的方法有化学选矿、生物选矿和物理选矿等。

化学选矿脱硅不仅能完全回收一水硬铝石中的Al2O3,而且能回收铝硅酸盐矿物中的Al2O3,Al2O3的总回收率高;此外,高温焙烧处理铝土矿,其中的大部分碳酸盐、硫、有机物及其他有害杂质被除去,有利于后续拜耳法工艺的溶出。

范晓慧等[7]对山西铝厂使用铝土矿进行了回转窑焙烧脱硅工艺研究,其焙烧工艺条件为焙烧温度1 050~1 100℃,焙烧时间为15~20 min。

焙烧后的矿石经碱液浸泡脱硅,脱硅率达55.61%,精矿铝硅比为9.92。

但是化学选矿脱硅能耗高,制度严格,技术还不够完善,目前尚未实现工业应用[8]。

低品位铝土矿悬浮态焙烧碱浸预脱硅试验研究焙烧脱硅,将铝土矿中高岭石经焙烧热分解形成无定形氧化硅和松散铝硅尖晶石,再通过碱浸脱硅,能有效提高一水硬铝石-高岭石型低品位铝土矿的铝硅比(A/S)。

本文以河南某地的铝土矿样品为研究对象,在完成矿物分析和热力学试验研究的基础上,利用悬浮态焙烧快速反应器对其展开悬浮态焙烧试验,对焙烧矿进行了矿物相分析和碱浸脱硅试验,采用正交试验极差(交互)分析和方差分析对焙烧矿碱浸脱硅条件进行了优化,确定了试验条件下焙烧矿的最佳浸出条件;通过动力学研究,获得了悬浮态焙烧矿的碱浸脱硅动力学方程参数,同时确定碱浸温度与脱硅率之间的关系。

试验研究的结果如下:悬浮态焙烧试验结果表明:悬浮态快速焙烧对一水硬铝石-高岭石型低品位铝土矿中的二氧化硅的活化作用显著,同时也提高了氧化铝的活性,结合碱浸脱硅效果,分析确定出焙烧温度为1030±5℃,铝土矿样品经此条件焙烧,其中的高岭石转变为无定形二氧化硅和松散型的铝硅尖晶石,这两种物质中的二氧化硅在碱液中更易于浸出。

悬浮态焙烧矿碱浸脱硅单因素试验、正交试验极差(交互)分析以及正交试验方差分析结果表明:碱浸条件对焙烧矿脱硅效果影响的主要因素有碱浸温度、碱浸浓度和液固比,此外碱浸时间和搅拌速度对脱硅率、氧化铝损失率以及A/S的提高也有一定影响,而碱浸条件之间交互效应不明显。

考虑过高的液固比会导致生产过程中母液循环量过大,同时结合正交试验极差(正交)和方差分析结果,试验条件下的最佳碱浸条件为A4B1C4D1

(T=100℃,t=30min,c=125g/l,l/s=4ml/g)。

碱浸动力学分析结果表明:悬浮态焙烧矿碱浸过程由固膜扩散控制,其动力学方程为:t=k<sub>nks</sub>[1-2η/3-

(1-η)<sup>2/3</sup>],其活化能为19.86kJ/mol;在碱浸浓度为150g/l、液固比为4、搅拌速度为200r/min和浸出温度为95℃的条件下,碱浸温度与脱硅率之间基本满足关系式:y=u(x)=-121.22+3.10×T-0.012×T<sup>2</sup>。