齿轮常见的失效形式与设计准则汇总

- 格式:ppt

- 大小:5.21 MB

- 文档页数:84

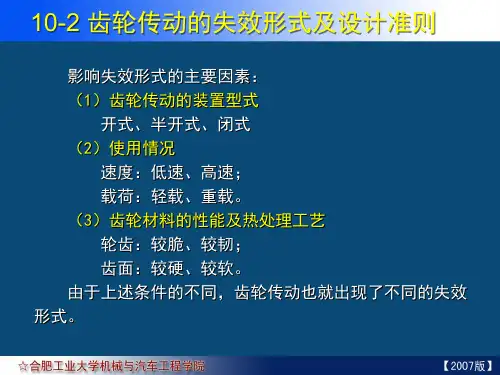

齿轮传动设计准则及失效形式齿轮传动设计准则齿轮传动针对齿轮五种失效形式,应分别确立相应的设计准则。

但是对于齿面磨损、塑性变形等,由于尚未建立起广为工程实际使用而且行之有效的计算方法及设计数据,所以目前设计齿轮传动时,通常只按保证齿根弯曲疲劳强度及保证齿面接触疲劳强度两准则进行计算。

对于高速大功率的齿轮传动(如航空发动机主传动、汽轮发电机组传动等),还要按保证齿面抗胶合能力的准则进行计算。

至于抵抗其它失效能力,目前虽然一般不进行计算,但应采取的措施,以增强轮齿抵抗这些失效的能力。

1、闭式齿轮传动由实践得知,在闭式齿轮传动中,通常以保证齿面接触疲劳强度为主。

但对于齿面硬度很高、齿芯强度又低的齿轮(如用20、20Cr钢经渗碳后淬火的齿轮)或材质较脆的齿轮,通常则以保证齿根弯曲疲劳强度为主。

如果两齿轮均为硬齿面且齿面硬度一样高时,则视具体情况而定。

功率较大的传动,例如输入功率超过75kW勺闭式齿轮传动,发热量大,易于导致润滑不良及轮齿胶合损伤等,为了控制温升,还应作散热能力计算。

2、开式齿轮传动齿轮传动开式(半开式)齿轮传动,按理应根据保证齿面抗磨损及齿根抗折断能力两准则进行计算,但如前所述,对齿面抗磨损能力的计算方法迄今尚不够完善,故对开式(半开式)齿轮传动,目前仅以保证齿根弯曲疲劳强度作为设计准则。

为了延长开式(半开式)齿轮传动的寿命,可视具体需要而将所求得的模数适当增大。

前已述之,对于齿轮的轮圈、轮辐、轮毂等部位的尺寸,通常仅作结构设计,不进行强度计算。

关键一、失效形式:齿轮传动失效主要是轮齿失效。

由于齿轮传动工作条件,工况、材料及热处理的差异有不同的失效形式。

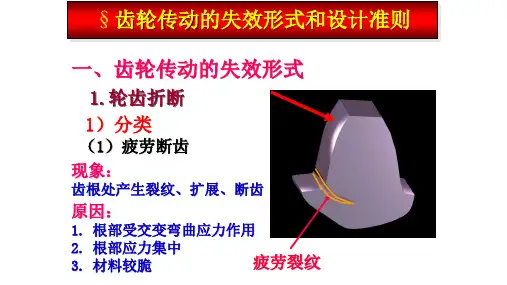

1 .轮齿折断:齿轮上的每一个轮齿就象一个悬臂梁。

疲劳折断①轮齿受载后齿根处出现最大弯曲应力。

②齿根由于尺寸过渡和刀痕引起应力集中。

③在重复载荷作用下,齿根出现裂缝,扩展,导致轮齿折断。

过载折断:受到突然过载或经过严重磨损后齿厚过分薄发生折断。

齿轮传动的失效和设计准则齿轮传动的失效和原因一般情况下齿轮传动的失效主要发生在轮齿,轮毂、轮辐很少失效,因此轮毂、轮辐部分的尺寸按经验设计。

齿轮的失效可分为轮齿整体失效和齿面失效两大类。

1 .轮齿折断齿轮在工作时,轮齿像悬臂梁一样承受弯矩,在其齿根部分的弯曲应力最大,而且在齿根的过渡圆角处有应力集中,当交变的齿根弯曲应力超过材料的弯曲疲劳极限应力时,由于材料疲劳对拉伸应力比较敏感,在齿根处受拉一侧首先就会产生疲劳裂纹,随着裂纹的逐渐扩展,致使轮齿发生疲劳折断。

而用脆性材料( 如铸铁、整体淬火钢等) 制成的齿轮,当受到严重短期过载或很大冲击时,轮齿容易发生突然过载折断。

直齿轮轮齿的折断一般是全齿折断,如图9 - 2a 所示;斜齿轮和人字齿齿轮,由于接触线倾斜,一般是局部齿折断,如图9 - 2b 所示。

提高轮齿抗折断能力的措施有:减小齿根应力集中,对齿根表层进行强化处理,采用正变位齿轮传动,增大轴及其支承刚度,采用合适的热处理方式增强轮齿齿芯的韧性。

为避免轮齿折断,设计时要进行轮齿弯曲疲劳强度计算和静弯曲强度计算。

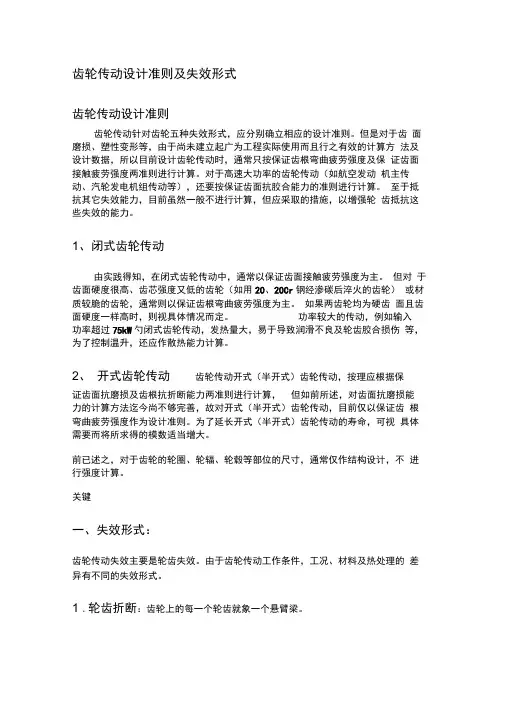

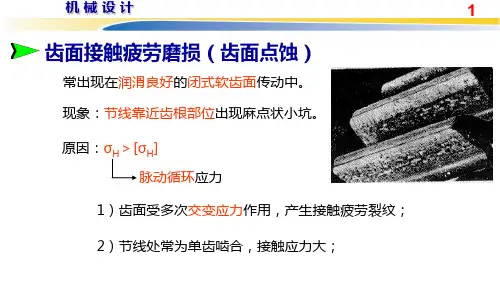

图9-2齿轮的折断2 .齿面点蚀(表面疲劳磨损)齿面点蚀是一种齿面接触疲劳破坏,经常发生在润滑良好的闭式齿轮传动中。

在变化的接触应力、齿面摩擦力和润滑剂反复作用下,轮齿表层下一定深度产生裂纹,裂纹逐渐发展导致轮齿表面出现疲劳裂纹,疲劳裂纹扩展的结果是使齿面金属脱落而形成麻点状凹坑,这种现象就称为齿面疲劳点蚀。

发生点蚀后,齿廓形状遭破坏,齿轮在啮合过程中会产生剧裂的振动,噪音增大,以至于齿轮不能正常工作而使传动失效。

实践表明,疲劳点蚀首先出现在齿面节线附近的齿根部分,如图9 -3所示。

图9 -3疲劳点蚀提高齿轮的接触疲劳强度的措施:提高齿面硬度、降低齿面粗糙度、合理选用润滑油粘度,采用正变位齿轮传动等。

设计时为避免齿面点蚀失效,应进行齿面接触疲劳强度计算。

3 .齿面磨粒磨损在齿轮传动中,随着工作环境的不同,齿面间存在多种形式的磨损情况。

齿面接触疲劳磨损(齿面点蚀)常出现在润滑良好的闭式软齿面传动中。

现象:节线靠近齿根部位出现麻点状小坑。

原因:σH>[σH]脉动循环应力1)齿面受多次交变应力作用,产生接触疲劳裂纹;2)节线处常为单齿啮合,接触应力大;点蚀实例4)润滑油进入裂缝,形成封闭高压油腔,楔挤作用使裂纹扩展。

(油粘度越小,裂纹扩展越快)3)节线处为纯滚动,靠近节线附近滑动速度小,油膜不易形成,摩擦力大,易产生裂纹。

后果齿廓表面破坏,振动↑,噪音↑,传动不平稳传动失效接触面↓,承载能力↓软齿面齿轮:收敛性点蚀,相当于跑合;跑合后,若σH仍大于[σH],则成为扩展性点蚀。

硬齿面齿轮:点蚀一旦形成就扩展,直至齿面完全破坏。

——扩展性点蚀开式传动:无点蚀(∵v磨损>v点蚀)1)HBW↑——[σH ] ↑3)↓表面粗糙度,↑加工精度4)↑润滑油粘度 2)↑ρ(综合曲率半径)(↑d 1、↑x Σ)↑接触强度 改善措施高速重载——v↑,Δt ↑,油η↓,油膜破坏,表面金属直接接触, 融焊→相对运动—→撕裂、沟痕。

低速重载——P↑、v ↓,不易形成油膜—→冷胶合。

引起强烈的磨损和发热,传动不平稳,导致齿轮报废。

齿面沿滑动方向粘焊、撕脱,形成沟痕。

齿面胶合——严重的粘着磨损 现象原因后果改善措施1)采用抗胶合性能好的齿轮材料对。

2)采用极压润滑油。

3)↓表面粗糙度,↑HBW。

4)材料相同时,使大、小齿轮保持一定硬度差。

5)↓m→↓齿面h→↓齿面v s(必须满足σF)。

6)角度变位齿轮,↓啮合开始和终了时的v s。

7)修缘齿,修去一部分齿顶,使v s大的齿顶不起作用。

常发生于开式齿轮传动。

相对滑动+硬颗粒(灰尘、金属屑末等) 润滑不良+表面粗糙。

正确齿形被破坏、传动不平稳, 齿厚减薄、抗弯能力↓→折断金属表面材料不断减小 齿面磨粒磨损现象原因后果改善措施闭式:1)↑HBW,选用耐磨材料;2)↓表面粗糙度;3)↓滑动系数;4)润滑油的清洁;开式:5)加防尘罩。

齿轮传动失效形式和设计准则齿轮传动的失效主要是轮齿的失效,而轮齿的失效形式又多种多样,较为常见的是下面叙述的五种失效形式。

齿轮的其它部分(如齿圈、轮辐、轮毂等),除了对齿轮的质量大小需加严格限制外,通常只需按经验设计,所定的尺寸对强度及刚度均较富裕,实践中也极少失效。

1、轮齿折断轮齿折断有多种形式,在正常情况下,主要是齿根弯曲疲劳折断,因为在轮齿受载时,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹,并逐步扩展,致使轮齿疲劳折断。

此外,在轮齿受到突然过载时,也可能出现过载折断或剪断;在轮齿受到严重磨损后齿厚过分减薄时,也会在正常载荷作用下发生折断。

在斜齿圆柱齿轮传动中,轮齿工作面上的接触线为一斜线(参看图例),轮齿受载后,如有载荷集中时,就会发生局部折断。

若制造或安装不良或轴的弯曲变形过大,轮齿局部受载过大时,即使是直齿圆柱齿轮,也会发生局部折断。

为了提高齿轮的抗折断能力,可采取下列措施:1)用增加齿根过渡圆角半径及消除加工刀痕的方法来减小齿根应力集中;2)增大轴及支承的刚性,使轮齿接触线上受载较为均匀;3)采用合适的热处理方法使齿芯材料具有足够的韧性;4)采用喷丸、滚压等工艺措施对齿根表层进行强化处理。

2、齿面磨损在齿轮传动中,齿面随着工作条件的不同会出现不同的磨损形式。

例如当啮合齿面间落入磨料性物质(如砂粒、铁屑等)时,齿面即被逐渐磨损而至报废。

这种磨损称为磨粒磨损。

它是开式齿轮传动的主要形式之一。

改用闭式齿轮传动是避免齿面磨粒磨损最有效的方法。

3、齿面点蚀点蚀是齿面疲劳损伤的现象之一。

在润滑良好的闭式齿轮传动中,常见的齿面失效形式多为点蚀。

所谓点蚀就是齿面材料变化着的接触应力作用下,由于疲劳而产生的麻点状损伤现象。

齿面上最初出现的点蚀仅为针尖大小的麻点,如工作条件未加改善,麻点就会逐渐扩大,甚至数点连成一片,最后形成了明显的齿面损伤。

闭式软齿面齿轮传动是工程机械领域中常见的一种传动形式,它具有传动效率高、承载能力强等优点,因此被广泛应用于各种机械装置中。

然而,在实际使用过程中,闭式软齿面齿轮传动也会出现各种失效形式,影响其正常运行。

为了更好地设计闭式软齿面齿轮传动,减少失效现象的发生,需要遵循一定的设计准则。

一、闭式软齿面齿轮传动的失效形式1. 疲劳断裂:闭式软齿面齿轮传动在长期使用过程中,由于载荷变化或振动引起的疲劳断裂是其常见的失效形式之一。

这种失效形式会导致齿轮齿面出现龟裂、断裂等现象,严重影响传动效率和寿命。

2. 歪斜磨损:在齿轮传动工作时,由于载荷分布不均匀或润滑不良等原因,齿轮齿面容易出现歪斜磨损。

这种磨损会导致齿轮齿面形貌失真,影响传动的平稳性和精度。

3. 弯曲变形:闭式软齿面齿轮传动在大载荷下工作时,齿轮齿面容易发生弯曲变形,导致齿轮传动的正常运行受到影响。

4. 齿面点蚀:在潮湿环境或润滑不良的情况下,闭式软齿面齿轮传动容易发生齿面点蚀现象,导致齿轮表面出现齿痕、磨损等问题。

二、闭式软齿面齿轮传动的设计准则1. 合理布局:在闭式软齿面齿轮传动的设计中,应当合理布局传动装置的结构,减少传动元件之间的干涉和碰撞,提高传动系统的可靠性和稳定性。

2. 选用优质材料:闭式软齿面齿轮传动的制造材料应选择高强度、耐磨损的优质材料,以保证传动元件的使用寿命。

3. 合理设计齿轮参数:在闭式软齿面齿轮传动的设计过程中,应根据实际工况和负载状况,合理设计齿轮的参数,如齿轮模数、齿数、齿宽等,以提高传动效率和承载能力。

4. 提高润滑条件:在闭式软齿面齿轮传动中,应采用良好的润滑方式,保持齿轮传动的润滑状态良好,减少齿面磨损和点蚀现象的发生。

5. 加强传动系统的监测和维护:在使用闭式软齿面齿轮传动的设备中,应加强对传动系统的监测和维护,及时发现和处理传动元件的异常,延长传动系统的使用寿命。

通过遵循上述的设计准则,可以有效减少闭式软齿面齿轮传动的失效现象,提高传动系统的可靠性和稳定性,延长设备的使用寿命,降低维护成本,对于工程机械领域的闭式软齿面齿轮传动设计和制造具有重要的指导意义。