钢桶桶身结构及制造

- 格式:ppt

- 大小:1.10 MB

- 文档页数:72

不锈钢桶不锈钢直口桶设备工艺原理不锈钢桶具有耐腐蚀、耐高温、耐磨损等优点,被广泛应用于化工、医药、食品等领域。

其中,不锈钢直口桶是一种比较常见的不锈钢桶类型,本文将介绍不锈钢直口桶的设备工艺原理。

不锈钢直口桶的组成不锈钢直口桶主要由桶体、底部、盖子、把手、密封垫等部件组成。

不锈钢直口桶能够存储和运输液体、固体等物质,且密封性较好。

不锈钢直口桶的设备工艺原理不锈钢直口桶的生产工艺包括以下几个步骤:1.材料选择:选用高品质不锈钢板材作为原料,保证最终产品的质量和性能。

2.切割:将不锈钢板材按照制定的尺寸进行切割,准备制作桶体、底部等部件。

3.弯曲:使用专业的弯曲机器将不锈钢板材弯曲成桶体、底部、盖子等部件的形状。

4.焊接:将切割好的不锈钢板材通过TIG焊接技术进行连接,组装成成品。

5.打磨:对波纹、毛边等部位进行全面的打磨,形成平滑、美观的表面。

6.清洗:通过高温、高压的清洗工艺,将不锈钢直口桶内外表面进行彻底清洗。

7.包装:将不锈钢直口桶进行包装,提供给客户使用或运输到目的地。

在整个生产过程中,需要贯彻“以质量为中心”的原则,保证不锈钢直口桶的质量、性能、安全等方面的要求。

不锈钢直口桶的应用范围不锈钢直口桶适用于以下领域:1.化工:用于存储、运输各类化学液体,如乙醇、甲醇、稀酸等。

2.医药:用于存储、运输药品原料、制剂等。

3.食品:用于存储、运输各类液态、颗粒状、粉末状食品,如果汁、啤酒、面粉等。

4.冶金、能源:用于存储、运输各类非危险品。

5.其他领域:用于存储各类液态、颗粒状、粉末状物品,如化妆品、五金零件等。

不锈钢直口桶的维护和保养1.定期清洗:不锈钢直口桶内外表面应定期进行清洗,保证桶内卫生,防止滋生细菌等有害物质。

2.防止撞击:不锈钢直口桶应避免撞击、抛掷等操作造成外观划伤和变形,从而影响使用寿命和外观美观度。

3.防腐蚀:不锈钢直口桶应避免接触易腐蚀的物质和液体,如盐酸等。

4.保持干燥:不锈钢直口桶应保存在干燥的环境中,避免长时间处于潮湿状态。

桶生产工艺流程桶生产工艺流程桶是一种常见的储运容器,广泛应用于工业、农业、建筑等领域。

桶的生产过程主要包括原料准备、桶体制造、涂装和装配等环节。

首先,原料准备是桶生产的第一步。

桶的主要原材料为钢板。

生产前,需要对钢板进行裁剪和打孔,切割出所需的尺寸并根据设计图纸进行打孔处理。

同时,还需要准备其他辅助材料,如焊接材料、密封胶等。

接下来是桶体制造阶段。

首先,将裁剪好的钢板进行弯曲成桶形,并进行焊接。

焊接要求焊缝均匀且牢固,确保桶的结构稳定。

然后,对焊接后的桶体进行打磨,使其表面光滑,并去除焊接时产生的毛刺和锈迹。

在桶体制造过程中,需要使用一些专门的工具和设备,如焊接机、打磨机等。

随后是涂装环节。

为了保护桶体不易生锈和腐蚀,需要对其进行涂装处理。

涂装的目的是增加桶的耐用性和美观度。

首先,需要对桶体进行除锈和防腐处理,去除表面的氧化物和杂质。

然后,通过喷涂或刷涂等方式,将底漆、面漆等涂料均匀地涂抹在桶体表面。

在涂装过程中,需要注意涂层的厚度和平整度,以及涂料的附着力和耐久性。

最后是桶的装配阶段。

在这个阶段,需要将桶的各个零部件进行组装。

首先,将底板和桶体进行连接,确保底部的密封性。

然后,安装桶的手柄和插销,便于搬运和使用。

最后,对桶进行一次全面检查,确保各个部位的装配质量和功能正常。

整个桶的生产过程需要经过严格的质量控制和检验。

每一道工序都要按照标准操作,并进行质量检测。

例如,焊接工艺需要符合相关标准,涂装要求达到一定的附着力和耐久性指标。

同时,还需要对成品进行抽样检测,确保生产出的桶品质过关。

总结起来,桶的生产工艺流程主要包括原料准备、桶体制造、涂装和装配四个环节。

每个环节都是相互关联,环环相扣的。

通过科学的生产工艺和严格的质量控制,可以生产出质量可靠的桶产品。

下面给大家讲一讲钢桶生产工艺及特点性能概述钢桶因其强度高、经久耐用、易于清洗等特点,被广泛应用于装运粉状物料、液体、危险品等场合。

本文将从钢桶的生产工艺和特点性能两个方面进行介绍。

生产工艺一般来说,钢桶的生产工艺主要包括以下几个步骤。

制桶钢板经过切割、弯曲、缩径等工艺后,制成具有一定厚度、直径和高度的桶体。

在制桶的过程中,要使用各种压力机、切割机等设备,并进行适当的焊接、研磨、抛光等处理,使桶体达到一定的强度和耐用性要求。

喷涂经过制桶后,需要对桶体进行喷涂处理。

喷涂工艺除了可以美化产品外,更重要的是可以对钢桶进行防腐、防锈处理,提高钢桶的使用寿命。

一般而言,钢桶的表面会经过喷沙、除锈、清洗等处理后,再进行底漆和面漆的喷涂。

检验钢桶生产完成后需要进行检验,对钢桶的强度、密封性、外观等进行检测。

只有通过了检验,才能投入使用。

特点性能优点1.高强度:钢桶制作采用高强度钢板,使得其能够承受较大的压力和负荷,不易变形和损坏。

2.抗腐蚀:钢桶的表面经过喷涂处理,可以有效防止钢桶受到氧化、酸碱腐蚀等影响,具有较好的耐腐蚀能力。

3.安全性高:钢桶的密封性能较好,可以防止易燃易爆危险品泄漏,具有较高的安全性。

4.维护方便:钢桶不易积累灰尘、污渍等杂物,且表面光滑平整,易于清洗,增加维护的方便度。

缺点1.重量较大:由于钢桶采用高强度钢制作,其重量相对较大,不方便搬运。

2.成本较高:相对于其他材料的容器制作而言,钢桶的成本较高,会增加使用成本。

结语综合来看,钢桶作为一种常见的容器,具有重要的应用价值。

其生产工艺的不断完善和特点性能的提升,也使得钢桶在各个领域得到了广泛的应用。

只有不断提高钢桶的质量和技术水平,才能更好地满足市场和用户的需求。

钢桶和提桶及制造金属包装容器结构设计与制造6--钢桶和提桶及制造钢桶和提桶及制造基本要求:掌握一般钢桶及提桶的结构特点,使用材料及工艺教学内容:1、钢桶的结构2、钢桶的制造工艺3、钢桶的质量检测重点与难点:钢桶的制造工艺学时分配:2学时7.1钢桶的结构金属桶一般是指采用0.5mm以上的金属板制成的容量较大(大于20L)的容器。

按照桶材的不同,可分为钢桶、铝桶、不锈钢桶等。

1、全开口钢桶全开口钢桶开口直径与桶身内径相等。

桶顶和桶底都是通过卷边封口与桶身组合成一体,且不可拆卸。

(1)有两道环筋;(2)两端有3~7道波纹;(3)有两道环筋,环筋至桶顶桶底之间各有3~7道波纹;(4)有3道环筋。

3、钢提桶(1) 钢提桶的结构类型①全开口紧耳盖提桶②全开口密封圈盖提桶③闭口缩颈提桶④闭口提桶(2) T型桶的结构尺寸(3) s形桶的结构尺寸4、钢桶三重卷边结构(1)三重卷边。

又称七层卷边,它是闭口钢桶桶身与桶底(顶)连接在一起的主要卷封形式。

(2)三重卷边的特点①有较好的密封性②有较强的搞冲击强度③有较高的工艺要求(3)三重卷边结构类型(4)三重卷边结构的设计计算(1)封闭箍式封闭器①螺杆型封闭箍。

用螺杆连接成型环带的两端,实现桶盖固定的装置。

②杠杆型封闭箍。

通过杠杆连接成型环带的两端,搬动拉手可实现桶盖固定的装置。

(2)螺旋式封闭器螺旋式封闭器分为旋塞型、旋盖型两种型式。

①旋塞型封闭器②揿压式封闭器(3)顶压式封闭器:分为螺栓型和压盖型两种式。

①螺栓顶压式封闭器②压盖型封闭器7.2 钢桶的制造工艺1、钢桶的主要材料(1)钢桶材料应具有的特性①良好的可塑性和可焊性②足够的强度和适宜的硬度③良好的耐腐蚀性能(2)常用的制桶材料(3)钢板厚度的选择2、钢桶桶身制造工艺(1)圆形闭口钢桶桶身制造工艺①下料②磨边③卷圆④焊接⑤翻边⑥滚波纹⑦胀环筋(2)圆形开口钢桶桶身的加工工艺①桶口卷线②桶口缩颈(3)提桶桶身的制造工艺(4)异形桶桶身的制造工艺3、桶顶与桶底制造工艺(1)桶底制造工艺①剪板②落料、拉伸③涂封缝胶(2)桶顶制造工艺①冲孔翻边②锁装③打印标记(3)桶盖制造工艺4、封口组合工艺(1)二重卷边工艺的注意事项(2)三重卷边的加工工艺①三重卷边的成型过程②影响三重卷边质量的主要因素5、内、外喷涂工艺(1)钢桶表面涂装的作用(2)涂装工艺①空气喷涂法②高压无气喷涂法③静电喷涂法工艺①表面外理②内喷涂(4)喷涂工艺6、钢桶的自动化生产(1) 制桶自动化的最新成果①桶底和桶顶的自动成型②桶身翻边搭接部分的自动修整③桶身的纵向缝焊④复全检测中心⑤水平涂装设备⑥印刷版自动制作系统⑦钢桶的自动测漏系统⑧仓库堆栈系统(2) 未来制桶自动发展的动向①全开口钢桶自动化生产设备②自动喷印装置③桶口件自动生产线④最佳焊接控制⑤钢桶的自动检测设备7.3钢桶的质量检验1、钢桶的质量检测(1)基本要求①钢桶的容量和结构尺寸应符合国标规定②桶身、桶顶、桶底均由整张薄钢板制成,不允许拼接③桶身焊缝要采用电阴焊缝④桶顶上应根据开口形式设置(2)性能要求①钢桶的气密试验②钢桶的液压试验③钢桶的跌落试验④钢桶的堆码试验(3) 质量要求(3)内喷涂①封闭器装配质量规定②钢桶内外表面保护层质量规定③外观质量要求(4) 钢捅的使用及维护①在运输、装卸中应尺量避免撞、摔和滚动②钢桶不宜露天堆放,堆码时底层应置垫层,室外应加盖毡布,以防日晒、雨淋和水泡③包装过易燃、易爆或某些有毒物品的钢桶发生破漏,不得补焊以免引发危险事故④回收复用的钢桶应进行检修和补涂,以免锈蚀2、钢提桶的质量检验(1)性能、质量要求(2)试验方法①结构尺寸及外观质量②气密试验③液压试验④跌落试验⑤堆码试验⑥提梁、提环强度试验⑦漆膜附着力测定(3)运输、储存、注意事项。

铁桶制作工艺流程一、材料准备。

二、切割铁料。

接下来就是切割铁料啦。

把一大块的铁料按照铁桶的尺寸切成合适的小块。

这可不能随便切切就行,就像裁缝做衣服得量好尺寸一样,得精确得很呢。

工人师傅们拿着切割工具,那手法熟练得就像大厨切菜一样,刷刷刷的,一会儿一块铁料就切割好了。

要是切得不好,那铁桶的形状就会歪歪扭扭的,就像一个没站直的小娃娃,多难看呀。

三、卷桶身。

切割好的铁料就可以卷成桶身啦。

这一步就像是把一张纸卷成一个圆筒一样,不过铁料可没那么听话,得用专门的卷桶设备。

这个设备就像一个大力士,把铁料紧紧地卷起来,让它变成一个圆筒的形状。

这时候要是铁料有一点点不平整,那卷出来的桶身就会有小鼓包或者小缝隙,就像脸上长了痘痘一样,影响美观还可能漏水呢。

四、焊接桶身。

卷好的桶身得焊接起来呀。

焊接师傅就登场啦,他们拿着焊接工具,就像魔法师拿着魔法棒一样。

那焊接的火花就像小烟花一样,一闪一闪的。

焊接的时候得特别仔细,要把桶身的接口处焊得严严实实的,要是有一点点小漏洞,那铁桶可就会漏东西啦,就像一个漏水的小瓢一样,多不实用呀。

五、制作桶底和桶盖。

桶身做好了,就得做桶底和桶盖啦。

桶底要做得平整又结实,这样铁桶才能稳稳地站在地上。

桶盖呢,除了要合适的大小,还得有好的密封性能。

这就像给铁桶戴上一顶合适的帽子,还得把帽子系紧了,不让里面的东西跑出来。

做桶底和桶盖也需要切割、塑形等步骤,每一步都不能马虎哦。

六、表面处理。

铁桶做好了基本的形状,还得给它打扮打扮呢,也就是表面处理。

可以给它喷漆,让它穿上漂亮的外衣。

喷漆的颜色可以根据不同的需求来选择,要是装食品的铁桶,可能会喷那种比较干净清爽的颜色,像白色之类的;要是装工业用品的铁桶,可能就会喷那种比较耐脏的颜色,像深蓝色或者黑色。

这喷漆就像给铁桶化妆一样,让它不仅实用还好看。

七、质量检测。

最后就是质量检测啦。

这铁桶得像个合格的小士兵一样,经过层层考验才能出厂呢。

要检测它的密封性,看看有没有漏的地方;还要检测它的强度,看看能不能承受一定的压力。

不锈钢桶设备工艺原理不锈钢桶作为一种容器常被用于存储、运输和处理各种物质,因其具有优异的耐腐蚀性、强韧性、易于清洗的特点而备受青睐。

本文将介绍不锈钢桶的设备工艺原理,主要包括桶身的制造、密封技术和表面处理。

桶身制造不锈钢桶的桶身制造主要分为两种方式:模具成型和旋压成型。

模具成型是将钢板按照一定形状加工成模具,并在模具内进行成形,裁剪、弯曲、冲压等制造方式,然后将各个部位焊接起来。

这种方法适用于单一规格的大批量生产,但成本较高,生产周期长。

旋压成型是将锅炉板、钢板等金属材料在大型旋压机上加工成圆柱形,再按照设计要求进行加工,最后通过焊接的方式拼接起来。

这种方法适用于多种规格、小批量的生产,成本较低,生产效率高。

密封技术不锈钢桶的密封技术主要分为焊接和机械密封两种。

焊接技术是将桶身的各个部位焊接成为一个整体,密封效果好,但在工艺上较为复杂,生产成本较高。

机械密封技术是在桶体连接部位采用机械密封结构,如双反嵌口密封、橡胶垫密封等。

这种方法操作简便,成本低廉,但密封效果稍逊。

表面处理不锈钢桶的表面处理主要是指表面抛光和防腐蚀。

表面抛光是指将桶体表面进行机械抛光或化学处理,使其表面变得光滑、明亮,不易沉积杂质,保持桶体的美观和卫生。

防腐蚀是指在桶体表面进行喷涂或电镀等化学处理,提高不锈钢桶对外界腐蚀的抵抗能力,延长使用寿命。

小结不锈钢桶作为一种重要的容器设备,在很多领域中有着广泛的应用。

对于不同的使用场合,需要选择不同的桶身制造方式和密封技术,以保证密封性、安全性和可靠性。

同时,对于桶体表面的抛光和防腐蚀也必须做好处理工作,保证不锈钢桶的质量和寿命。

名称:200L/208L铁桶/化工桶容量:200L/208L

主体材质:马钢冷轧钢板工艺:自动化生产线

(一)铁桶生产工艺:

钢板剪切→卷筒(筒型)→桶身焊接→焊接重叠部毛刺剪切工艺→焊缝段差压延→扳边加工→涨金加工→波纹与W涨金→焊缝试漏→天地板冲压→天地板预卷边→天板大小法兰冲压加工天板钢印冲压→表面磷化处理(表面处理工序)→桶内喷涂(限内涂桶)→烘烤→组装成形(卷边工序)→卷边试漏→外面油漆喷涂→烘烤炉→内部检查与口盖装配→氦气试漏→丝网印刷→完成

(二)铁桶优点

1、一般钢桶的桶内外面经磷酸铁腹膜化学处理后,内面无油污杂质,清洁度高,防锈能力增强;外面涂料的附着力大为提高。

2、采用标准的三重七层卷边工艺,使钢桶具有优良的抗冲击性和气密性。

3、W涨筋工艺的导入,使钢桶的横向耐冲击力度得到提升,从而使钢桶板厚变薄,为客户降低成本成为可能。

4、该类型钢桶适用于低腐蚀性化工原料、润滑油、食品添加剂、涂料及树脂等。

(三)铁桶检验

24小时销售热线:舒女士

传真:

固话:

公司地址:江苏南京化学工业园利民路14号。

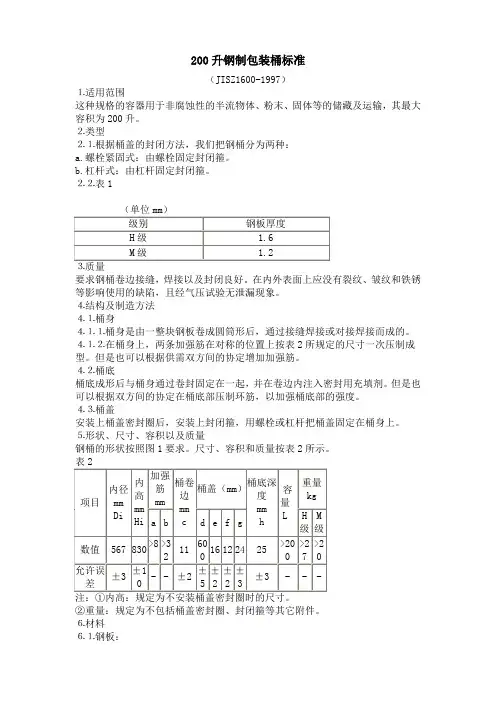

200升钢制包装桶标准(JISZ1600-1997)⒈适用范围这种规格的容器用于非腐蚀性的半流物体、粉末、固体等的储藏及运输,其最大容积为200升。

⒉类型⒉⒈根据桶盖的封闭方法,我们把钢桶分为两种:a.螺栓紧固式:由螺栓固定封闭箍。

b.杠杆式:由杠杆固定封闭箍。

⒉⒉表1(单位mm)级别钢板厚度H级 1.6M级 1.2⒊质量要求钢桶卷边接缝,焊接以及封闭良好。

在内外表面上应没有裂纹、皱纹和铁锈等影响使用的缺陷,且经气压试验无泄漏现象。

⒋结构及制造方法⒋⒈桶身⒋⒈⒈桶身是由一整块钢板卷成圆筒形后,通过接缝焊接或对接焊接而成的。

⒋⒈⒉在桶身上,两条加强筋在对称的位置上按表2所规定的尺寸一次压制成型。

但是也可以根据供需双方间的协定增加加强筋。

⒋⒉桶底桶底成形后与桶身通过卷封固定在一起,并在卷边内注入密封用充填剂。

但是也可以根据双方间的协定在桶底部压制环筋,以加强桶底部的强度。

⒋⒊桶盖安装上桶盖密封圈后,安装上封闭箍,用螺栓或杠杆把桶盖固定在桶身上。

⒌形状、尺寸、容积以及质量钢桶的形状按照图1要求。

尺寸、容积和质量按表2所示。

表2项目内径mmDi内高mmHi加强筋mm桶卷边mmc桶盖(mm)桶底深度mmh容量L重量kga b d e f gH级M级数值567830>8>32116016122425>20>27>2允许误差±3±1--±2±5±2±2±3±3---注:①内高:规定为不安装桶盖密封圈时的尺寸。

②重量:规定为不包括桶盖密封圈、封闭箍等其它附件。

⒍材料⒍⒈钢板:采用JISG3131规定的钢板或JISG3142规定的钢板。

但是采用JISG3131规定的钢板的时,只许用SPHC一种。

⒍⒉桶盖用封闭箍,采用JISG3131规定的钢板。

但板厚必须在2.0mm以上。

用螺栓封闭时,螺栓应采用直径9.5mm以上,并且质量能够满足需要的钢材制造。

金属包装容器结构设计与制造6--钢桶和提桶及制造钢桶和提桶及制造基本要求:掌握一般钢桶及提桶的结构特点,使用材料及工艺教学内容:1、钢桶的结构2、钢桶的制造工艺3、钢桶的质量检测重点与难点:钢桶的制造工艺学时分配:2学时7.1钢桶的结构金属桶一般是指采用0.5mm以上的金属板制成的容量较大(大于20L)的容器。

按照桶材的不同,可分为钢桶、铝桶、不锈钢桶等。

1、全开口钢桶全开口钢桶开口直径与桶身内径相等。

桶顶和桶底都是通过卷边封口与桶身组合成一体,且不可拆卸。

(1)有两道环筋;(2)两端有3~7道波纹;(3)有两道环筋,环筋至桶顶桶底之间各有3~7道波纹;(4)有3道环筋。

3、钢提桶(1) 钢提桶的结构类型①全开口紧耳盖提桶②全开口密封圈盖提桶③闭口缩颈提桶④闭口提桶(2) T型桶的结构尺寸(3) s形桶的结构尺寸4、钢桶三重卷边结构(1)三重卷边。

又称七层卷边,它是闭口钢桶桶身与桶底(顶)连接在一起的主要卷封形式。

(2)三重卷边的特点①有较好的密封性②有较强的搞冲击强度③有较高的工艺要求(3)三重卷边结构类型(4)三重卷边结构的设计计算(1)封闭箍式封闭器①螺杆型封闭箍。

用螺杆连接成型环带的两端,实现桶盖固定的装置。

②杠杆型封闭箍。

通过杠杆连接成型环带的两端,搬动拉手可实现桶盖固定的装置。

(2)螺旋式封闭器螺旋式封闭器分为旋塞型、旋盖型两种型式。

①旋塞型封闭器②揿压式封闭器(3)顶压式封闭器:分为螺栓型和压盖型两种式。

①螺栓顶压式封闭器②压盖型封闭器7.2 钢桶的制造工艺1、钢桶的主要材料(1)钢桶材料应具有的特性①良好的可塑性和可焊性②足够的强度和适宜的硬度③良好的耐腐蚀性能(2)常用的制桶材料(3)钢板厚度的选择2、钢桶桶身制造工艺(1)圆形闭口钢桶桶身制造工艺①下料②磨边③卷圆④焊接⑤翻边⑥滚波纹⑦胀环筋(2)圆形开口钢桶桶身的加工工艺①桶口卷线②桶口缩颈(3)提桶桶身的制造工艺(4)异形桶桶身的制造工艺3、桶顶与桶底制造工艺(1)桶底制造工艺①剪板②落料、拉伸③涂封缝胶(2)桶顶制造工艺①冲孔翻边②锁装③打印标记(3)桶盖制造工艺4、封口组合工艺(1)二重卷边工艺的注意事项(2)三重卷边的加工工艺①三重卷边的成型过程②影响三重卷边质量的主要因素5、内、外喷涂工艺(1)钢桶表面涂装的作用(2)涂装工艺①空气喷涂法②高压无气喷涂法③静电喷涂法工艺①表面外理②内喷涂(4)喷涂工艺6、钢桶的自动化生产(1) 制桶自动化的最新成果①桶底和桶顶的自动成型②桶身翻边搭接部分的自动修整③桶身的纵向缝焊④复全检测中心⑤水平涂装设备⑥印刷版自动制作系统⑦钢桶的自动测漏系统⑧仓库堆栈系统(2) 未来制桶自动发展的动向①全开口钢桶自动化生产设备②自动喷印装置③桶口件自动生产线④最佳焊接控制⑤钢桶的自动检测设备7.3钢桶的质量检验1、钢桶的质量检测(1)基本要求①钢桶的容量和结构尺寸应符合国标规定②桶身、桶顶、桶底均由整张薄钢板制成,不允许拼接③桶身焊缝要采用电阴焊缝④桶顶上应根据开口形式设置(2)性能要求①钢桶的气密试验②钢桶的液压试验③钢桶的跌落试验④钢桶的堆码试验(3) 质量要求(3)内喷涂①封闭器装配质量规定②钢桶内外表面保护层质量规定③外观质量要求(4) 钢捅的使用及维护①在运输、装卸中应尺量避免撞、摔和滚动②钢桶不宜露天堆放,堆码时底层应置垫层,室外应加盖毡布,以防日晒、雨淋和水泡③包装过易燃、易爆或某些有毒物品的钢桶发生破漏,不得补焊以免引发危险事故④回收复用的钢桶应进行检修和补涂,以免锈蚀2、钢提桶的质量检验(1)性能、质量要求(2)试验方法①结构尺寸及外观质量②气密试验③液压试验④跌落试验⑤堆码试验⑥提梁、提环强度试验⑦漆膜附着力测定(3)运输、储存、注意事项。

包装容器钢桶一、钢桶分类1、按钢桶的容器大小分:大桶(200L及以上)、中桶(200L—80L)和小桶(80L以下)。

2、按钢桶的桶口型式分::二类,四种型式类别型式封闭器闭口钢桶小开口钢桶螺旋式注人口封闭器一个螺旋式注人口和透气口封闭器各一个中开口钢桶揿压式封闭器螺拴压紧式封闭器螺旋顶压式封闭器开口钢桶直开口钢桶螺栓型封闭箍、杠杆式封闭箍开口缩颈钢桶2、按钢桶的涂覆层种类分:烤漆桶、镀锌桶、电镀桶、内涂桶等。

还有钢塑料复合桶、预涂卷材钢桶、覆膜板钢桶。

3、按钢桶的材料厚度分:重型桶(1.5mm)、中型桶(1.2mm)、次中型桶(1.0mm)和轻型桶(0.8mm)。

公称容量L 重型桶mm中型桶mm次中型桶mm 轻型桶mm桶身桶顶底2081.5 1.2 1.0 1.2 0.8-1.02001001.2 1.0 0.8 1.0 0.6-0.880651.0 0.80.5-0.650 0.6 0.845 0.8 0.635 0.6 0.5 0.3-0.44、按钢桶的商业用运分:运输包装钢桶和销售包装钢桶。

5、按钢桶的盛装货物危险性分:Ⅰ级、Ⅱ级和Ⅲ级。

其钢桶试验要求不同。

(1)Ⅰ级钢桶:适用于盛装危险性较大的货物;(2)Ⅱ级钢桶:适用于盛装危险性中等的货物;(3)Ⅲ级钢桶:适用于盛装危险性较小的货物和非危险货物。

6、钢桶的公称容量和结构尺寸(1)闭口钢桶结构见下图 , 结构尺寸见表 2(2)全开口钢桶结构见下图 , 结构尺寸见表 38、钢桶按材料厚度分类见表41、钢桶分为I、Ⅱ、Ⅲ级。

2、钢桶的公称容量和结构尺寸应符合表2和表3的规定。

3、桶身、桶顶和桶底均由整张薄钢板制成,不允许拼接。

4、桶身焊缝采用电阻焊焊接。

5、钢桶身上的的环筋和波纹既能提高钢桶的强度和刚度,又可以使钢桶容易滚动。

钢桶桶身为加强其刚性,桶身型式采用下列规定的一种:(1)具有2 道环筋;(2)两端具有 3 —7 道波纹;(3)具有 2 道环筋,环筋至桶顶,环筋至桶底之间具有3 -7 道波纹。