电弧喷涂涂层性能检测方法

- 格式:pdf

- 大小:629.43 KB

- 文档页数:6

电弧喷涂涂层性能检测方法胡为峰 葛 爽(北京赛亿表面工程技术有限公司100083)①摘要:锅炉喷涂涂层在锅炉运营中对管壁的性能起到重要的作用,为确定涂层所得喷涂性能和喷涂效果,本文主要介绍了几种在测试涂层性能过程中比较常见的几种测试方法和测试步骤。

关键词:电弧喷涂 涂层性能 测试1、引言作为电厂锅炉防护热喷涂材料中的重要体系,热喷涂涂层的性能由于影响着所防护材料的使用性能而倍受关注。

电弧喷涂层的质量是通过涂层得性能来反映的,而涂层得性能又取决于喷涂设备、材料、工艺等多种因素。

涂层性能的检测时评估涉及很多检测方法,就一般的电弧喷涂层而言,涂层性能主要包括了涂层得物理性能(如外观、密度、厚度、金相等)、力学性能(如结合强度、耐磨性、残余应力等)和化学性能(如化学成分、耐蚀性、耐热性、电化学性等)。

当然,在实际工作中并不要求电弧喷涂层一定要测试上述所有性能,而是要根据不同的目的来选择不同的测试项目。

一般来说,电弧喷涂层性能试验与测试的目的主要有三个方面:z满足工艺上的要求;z满足技术的要求;z满足使用上的要求。

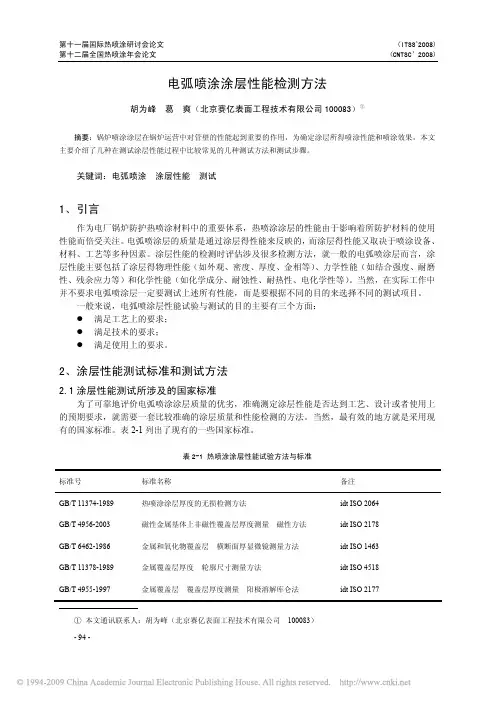

2、涂层性能测试标准和测试方法2.1 涂层性能测试所涉及的国家标准为了可靠地评价电弧喷涂涂层质量的优劣,准确测定涂层性能是否达到工艺、设计或者使用上的预期要求,就需要一套比较准确的涂层质量和性能检测的方法。

当然,最有效的地方就是采用现有的国家标准。

表2-1列出了现有的一些国家标准。

表2-1 热喷涂涂层性能试验方法与标准标准号标准名称备注GB/T 11374-1989 热喷涂涂层厚度的无损检测方法idt ISO 2064GB/T 4956-2003 磁性金属基体上非磁性覆盖层厚度测量磁性方法idt ISO 2178GB/T 6462-1986 金属和氧化物覆盖层横断面厚显微镜测量方法idt ISO 1463GB/T 11378-1989 金属覆盖层厚度轮廓尺寸测量方法idt ISO 4518GB/T 4955-1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法idt ISO 2177① 本文通讯联系人:胡为峰(北京赛亿表面工程技术有限公司 100083)GB/T 16921-1997 金属覆盖层厚度测量X射线光谱方法eqv ISO 3497 GB/T 4957-2003 非磁性金属基体上非导电覆盖厚度测量涡流法idt ISO 2360 GB/T 17722-1999 金属覆盖层厚度的扫描电镜测量方法eqv ISO 9220ISO 3543 金属和非金属覆盖层-覆盖层厚度测量-β射线反向散射法ISO 10111 金属和其他无机覆盖层-单位面积质量的测量-重量法和化学分析法的评述JB/T 7509-1994 热喷涂涂层空隙率实验方法——铁试剂法GB/T 8640-1988 金属热喷涂涂层表面洛式硬度试验方法GB/T 9790-1988 金属覆盖层及其他有关覆盖层维式和努式显微硬度试验方法GB/T 8642-2002 热喷涂涂层抗拉强度的测定取代GB 8642-88GB/T 13222-1991 热喷涂涂层剪切强度的测定GB/T 5210-1985 涂层附着力的测定法拉开发eqv ISO 4624-1978GB/T 6458-1986 金属覆盖层中性盐雾试验(NSS试验)GB/T 9789-1988 金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验idt ISO 6988-1985GB/T 9793-1997 金属和非金属覆盖层热喷涂锌、铝及其合金取代GB9793~9796-882.2 热喷涂涂层的测试方法2.2.1 涂层显微金相组织显微金相观察是测试材料组织结构的重要方法之一,也是测量材料性能的最基本的测试方法,对于喷涂涂层同样重要。

喷粉或喷漆涂层检验方法1.喷粉或喷漆涂层厚度检验方法1.1电子数字厚度计:使用电子数字厚度计可以在不破坏涂层的情况下测量其厚度。

仪器根据涂层的导电性原理进行测量,可以得到较准确的厚度值。

1.2微测刚度计:微测刚度计通过测量针对涂层施加不同的力并测量其刚度来得到涂层厚度值,适用于不同粘度和硬度的涂层。

2.喷粉或喷漆涂层附着力检验方法涂层的附着力对其作用的可靠性和持久性具有重要影响。

以下是几种常见的涂层附着力检验方法:2.1交叉切割法:使用切割刀在涂层表面切割出一定深度的切口,然后使用粘帖胶带将切口剥离。

通过观察剥离的程度来评估涂层的附着力。

2.2拉力试验法:在涂层表面涂布一层胶水,然后用夹具夹住涂层,并通过施加拉力来测试涂层的附着力。

根据拉力的大小来评估涂层的附着强度。

3.喷粉或喷漆涂层硬度检验方法涂层的硬度决定了其抗刮擦、抗压和抗磨损性能。

以下是几种常见的涂层硬度检验方法:3.1铅笔硬度测量法:使用不同硬度的铅笔在涂层表面画线,根据铅笔能否刮出痕迹来评估涂层的硬度。

铅笔硬度值越高,则涂层越硬。

3.2洛氏硬度测量法:利用洛氏硬度计进行测量,通过将硬度计头压在涂层表面,根据压入涂层的深度来评估涂层的硬度。

4.喷粉或喷漆涂层光泽度检验方法涂层的光泽度是其外观质量的重要指标之一、以下是几种常见的涂层光泽度检验方法:4.1光泽度计测量法:使用光泽度计测量涂层的光反射权值,根据数值的大小来评估涂层的光泽度。

一般来说,光泽度值越高,则涂层的光泽度越好。

4.2视觉检验法:通过肉眼观察涂层的外观,包括光线反射、色泽等来评估涂层的光泽度。

比较主观,适用于简单的外观检验。

除了上述方法,还可以根据具体情况选择其他的检验方法,如耐盐雾测试、耐热测试等。

通过综合考虑多种检验方法的结果,可以全面准确地评估喷粉或喷漆涂层的质量,确保其满足使用要求。

如何对高速电弧喷涂层进行质量检测

如何对高速电弧喷涂层进行质量检测?

对高速电弧喷涂层进行质量检测的步骤为

(1) 试块检测,根据需要,对首次使用的工艺或材料,在现场施工时,采用同样工艺条件,制备试样,用于孔隙率、结合强度及涂层厚度、高温性能等的参考性测量。

(2) 现场检测

1)外观检查涂层的覆盖范围是否满足要求,边缘处要圆滑过渡,无起皮、脱落、漏喷、生丝、飞溅等缺陷;

2)涂层测量检查,应根据喷涂前后厚度测量结果,计算涂层厚度,防磨涂层的孔隙率、洛氏硬度、结合强度、涂层的氧化层应符合规定要求。

化学检验工常见电化学涂层性能测试方法电化学涂层是一种常见的表面处理方法,可用于增加材料的耐腐蚀性能、改善导电性能等。

为了确保电化学涂层的质量,需要进行一系列的性能测试。

本文将介绍几种常见的电化学涂层性能测试方法。

1. 腐蚀性能测试电化学腐蚀测试是评估电化学涂层耐腐蚀性能的重要方法之一。

常用的测试方法包括极化曲线法和电化学阻抗谱法。

(1)极化曲线法极化曲线法是一种通过测量极化曲线来评估电化学涂层在腐蚀环境中的抗腐蚀性能的方法。

通过应用一定电位范围内的电流,可以观察到电流随电位的变化关系,从而评估涂层的耐腐蚀性能。

(2)电化学阻抗谱法电化学阻抗谱法是一种通过测量电化学阻抗谱曲线来评估电化学涂层耐腐蚀性能的方法。

该方法可以得到频率范围内的电阻和电容数值,通过分析这些数据可以评估涂层的耐腐蚀性能。

2. 导电性能测试导电性能是衡量电化学涂层质量的关键指标之一。

常用的测试方法有四探针法和电阻率测量法。

(1)四探针法四探针法是一种通过测量电阻来评估电化学涂层导电性能的方法。

在该方法中,四个探针被插入涂层中,通过测量电流和电阻的关系,可以计算涂层的电导率和电阻率。

(2)电阻率测量法电阻率测量法是一种通过测量涂层材料的电阻来评估导电性能的方法。

该方法使用导电传感器在涂层表面上测量电阻,通过计算电阻率可以评估涂层的导电性能。

3. 附着力测试附着力是评估电化学涂层质量的重要指标之一。

常用的测试方法包括划伤测试、拉伸测试和冲击测试。

(1)划伤测试划伤测试是一种通过使用硬度指针在涂层表面划伤,从而评估涂层与基材之间的附着力的方法。

通过观察划痕形状和痕迹深度,可以评估涂层的附着力。

(2)拉伸测试拉伸测试是一种通过施加拉伸力来评估涂层与基材之间的附着力的方法。

通过在涂层上施加力并测量力的变化,可以计算涂层与基材的附着力。

(3)冲击测试冲击测试是一种通过施加冲击力来评估涂层与基材之间的附着力的方法。

常用的冲击测试方法包括钢球落锤测试和冲击炮测试,通过观察涂层破损情况可以评估附着力。

喷涂涂层检验标准背景喷涂涂层是一种广泛应用于各种产品的工业保护措施。

为了确保喷涂涂层的质量和性能符合规定的标准,需要进行相应的检验。

目的本标准的目的是为了制定一套全面的喷涂涂层检验标准,以确保涂层的质量符合规定,达到预期的防护效果。

适用范围本标准适用于所有类型的喷涂涂层,包括但不限于金属涂层、涂漆、防腐蚀涂层等。

检验内容1. 喷涂涂层厚度的测量:使用适当的测量工具,对涂层的厚度进行测量,确保其符合要求。

2. 涂层附着力的测试:通过适当的试验方法,对涂层在不同材料表面的附着力进行测试,以确保涂层的粘附能力符合要求。

3. 涂层硬度的测定:使用硬度计等工具测定涂层的硬度,以评估其抗刮擦和抗磨损性能。

4. 涂层外观的评估:对涂层的外观进行检查,包括颜色、光泽、平整度等方面,确保其符合要求。

5. 涂层耐腐蚀性能的测试:使用适当的试验方法对涂层的耐腐蚀性能进行测试,以评估其在不同环境条件下的耐久性。

检验方法1. 涂层厚度的测量:使用合适的测量仪器,按照相关标准进行测量,记录测量结果。

2. 涂层附着力的测试:采用适当的试验方法,如划格试验、剥离试验等,进行涂层附着力的测试,并记录测试结果。

3. 涂层硬度的测定:使用硬度计等工具进行涂层硬度的测定,记录测定结果。

4. 涂层外观的评估:对涂层的颜色、光泽、平整度等进行目测评估,并记录评估结果。

5. 涂层耐腐蚀性能的测试:根据相关标准选取适当的试验方法,对涂层的耐腐蚀性能进行测试,并记录测试结果。

结论通过对喷涂涂层进行全面的检验,可以确保涂层的质量符合要求,达到预期的防护效果。

本标准为喷涂涂层的检验提供了详细的内容和方法,有助于保证产品质量。

FBE、玻璃钢、电弧喷涂防腐层罐道耐磨试验报告

目的:本试验通过磨损试验的结果评定涂层的使用寿命。

试验方法:采用称重法来实现耐磨性能的评定。

称重法采

用试样在试验前后质量之差值来表示耐磨性能的评定方法,由于两试样间的磨损所引起的磨损量,可以采用精度达万

分之一克的DTG160分析天平上,称量出试样试验前后质量

之差来获得。

试验标准:GB/T 1768-2006 色漆和清漆耐磨性的测定旋

转橡胶砂轮法。

评判依据:MT/T5017-2011煤矿井筒装备防腐蚀技术规范

1、附录A,表A.1(热喷锌、铝)长效防腐涂层,涂层总

厚度≥250μm使用年限20年以上;

2、附录B,表B.2井筒装备常用的玻璃钢复合材料,涂层

厚度4mm使用年限20年以上。

试验结果:

1、矿用环氧树脂涂层(FBE)磨损失重0.036mg;

2、罐道用玻璃钢外覆材料磨损失重0.088mg;

3、电弧喷涂长效防腐涂层磨损失重0.143mg.

试验分析:玻璃钢耐磨损也是电弧喷涂长效防腐涂层的两

倍以上,但因玻璃钢涂层厚与钢材的膨胀比不同、挠度系

数也不同,玻璃钢使用的是不饱和聚酯树脂,与钢芯的结

合能力远不如环氧树脂,所以玻璃钢层容易出再脱壳现象,影响其使用寿命。

按电弧喷涂长效防腐涂层厚度≥250μm使用年限20年

计算,矿用环氧树脂涂层(FBE)厚度≥350μm使用年限为111年,保守使用也在40~50年。

电弧喷涂防磨损涂层性能评价电弧喷涂涂层作为一种新型涂层,具有良好的抗磨损性能,因此成为重要的表面处理技术。

但随着电弧喷涂参数不断优化,其防磨损涂层性能也不断优化,电弧喷涂抗磨损涂层性能的评价成为重要的研究课题。

本文以电弧喷涂抗磨损涂层性能的评价为主题,介绍了其评价指标和评价方法,并对电弧喷涂抗磨损涂层性能的优化研究进行了简要介绍。

一、电弧喷涂抗磨损涂层性能评价指标电弧喷涂抗磨损涂层性能的评价指标主要包括耐磨性,耐腐蚀性,疲劳性能,热稳定性,微观结构,表面精度等。

1.耐磨性:耐磨性表示涂层在磨耗下能维持其机械性能和结构不变,可用钢丝研磨试验来测定电弧喷涂抗磨损涂层耐磨性。

2.耐腐蚀性:耐腐蚀性表示涂层在酸碱腐蚀及水和气体腐蚀下的耐受性。

可用盐雾试验、浸渍试验及电化学阻抗谱等方法来测定电弧喷涂抗磨损涂层的耐腐蚀性。

3.疲劳性能:疲劳性能表示涂层在大幅度变形后、超过疲劳极限后,能够维持其机械性能和形状不变,疲劳性能可用循环载荷实验来测定。

4.热稳定性:热稳定性表示涂层在高温下的稳定性,及防止涂层失效的能力,可用耐热稳定性试验来测定电弧喷涂抗磨损涂层的热稳定性。

5.微观结构:微观结构测试表明涂层的结构形状、孔隙大小、晶粒尺寸等,可以用扫描电子显微镜等方法来测量电弧喷涂抗磨损涂层的微观结构。

6.表面精度:表面精度是指涂层表面的平整度和光洁度,可用测量仪器测量表面粗糙度及表面光洁度等指标,从而计算出抗磨损涂层的表面精度。

二、电弧喷涂防磨损涂层性能评价方法1.实验室试验:主要包括磨损试验、表面检测、电化学检测等,可以进行定量的获取电弧喷涂抗磨损涂层的性能参数。

2.数值模拟:数值模拟可以通过多场耦合技术,将多个影响因素耦合起来,定量的对电弧喷涂抗磨损涂层的耐磨性性能进行模拟仿真。

三、电弧喷涂防磨损涂层性能优化研究为了提高电弧喷涂抗磨损涂层的性能,在不同参数优化方面均作出了努力。

根据晶粒结构优化已取得了良好的效果,其中涂层晶粒大小的优化已取得了良好的效果,晶粒的形状则影响抗磨损涂层的耐磨性,因此在参数优化方面应重视晶粒形状的优化。

热加工中的热喷涂涂层性能测试与分析技术热喷涂技术已经成为了热加工中不可或缺的一部分,其在工业生产中的应用领域非常广泛。

它利用喷涂枪将熔化物质喷射到基材上,形成涂层。

涂层可以起到隔热、防腐蚀、耐磨损等多种功能,提高了基材的使用寿命和性能。

涂层的性能对于生产和使用非常关键,所以我们需要进行热喷涂涂层性能测试与分析技术的研究和应用。

一、热喷涂涂层的性能测试1. 压痕硬度测试热喷涂涂层的硬度通常是通过压痕硬度测试来进行评估。

这种测试方法利用压痕工具对涂层表面进行压缩,然后测量压痕的深度和面积,计算出压痕硬度。

压痕硬度的值可以反映出涂层的耐磨性和强度。

2. 拉伸强度测试拉伸强度测试通常用于热喷涂涂层的附着力测试。

这种测试方法利用拉伸机对涂层进行拉伸,得出涂层的拉伸强度和断裂伸长率。

这些参数可以衡量涂层的拉伸性能和附着性能。

3. 热伸缩测试热伸缩测试(简称DSC)是用于评估热喷涂涂层的热稳定性和热膨胀系数的一种测试方法。

该测试方法利用差热扫描量热仪(DSC)对样品进行加热和降温,然后记录热流量随温度变化的曲线。

通过分析曲线,可以得出样品的热膨胀系数和热稳定性。

二、热喷涂涂层性能分析技术1. 热喷涂涂层厚度分析涂层厚度是涂层性能的一个重要参数。

利用X射线荧光光谱仪、扫描电子显微镜等技术可以对热喷涂涂层的厚度进行测量和分析。

2. 晶体结构与缺陷分析晶体结构和缺陷也是影响涂层性能的关键因素。

可以利用X射线衍射仪、透射电子显微镜等技术对热喷涂涂层的晶体结构和缺陷进行分析,探究其对涂层性能的影响。

3. 化学成分分析化学成分对于涂层性能也有着很大的影响。

化学成分的分析可以通过X射线能谱仪、原子吸收光谱仪等技术来进行。

通过化学成分分析,可以帮助我们理解涂层性能的形成机理和缺陷的产生原因。

总之,热喷涂涂层性能测试与分析技术对于热加工中的热喷涂工艺有着重要的意义。

通过对涂层性能进行测试和分析,我们可以更好地了解热喷涂涂层的性能特点和缺陷,为涂层的改良和优化提供科学依据。

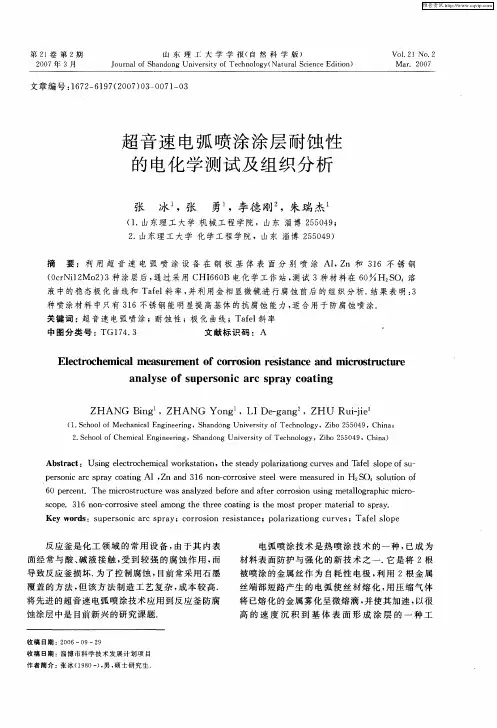

第30卷 第6期广东石油化工学院学报Vol.30 No.6December20202020年12月JournalofGuangdongUniversityofPetrochemicalTechnology6061-T6铝合金电弧喷涂Ni-Al涂层摩擦磨损性能研究王吉孝,王黎,马李,莫才颂(广东石油化工学院机电工程学院,广东茂名525000)摘要:为了提高舰载机偏流板表面的耐磨性能并延长其使用寿命,利用双丝电弧喷涂技术在6061-T6铝合金表面制备了两种Ni-Al复合涂层,研究了两种不同复合涂层的静摩擦系数和滑动摩擦系数,以及涂层的耐磨性能。

试验结果表明,以Ni-5%Al为打底层,Ni-20%Al作为面层的Ni-Al复合涂层的摩擦磨损性能满足要求,耐磨性能较好,其磨损机理为黏着磨损。

关键词:6061-T6铝合金;电弧喷涂;复合涂层;摩擦磨损中图分类号:TG174.4文献标识码:A文章编号:2095-2562(2020)06-0057-05舰载机偏流板涂层要求在干态、水态和油态条件下具有很好的防滑性能,以此保证飞机和重型设备在恶劣海洋状况下不滑动[1]。

为延长使用寿命,要求磨损后涂层仍保持高摩擦系数[2]。

树脂基涂层虽在美、英海军舰载飞机甲板上有广泛应用,但该类涂层还存在不足:耐磨性能仅为金属基涂层的1/5以下;树脂基涂层摩擦系数在两年内,摩擦系数由1.4降到0.8,而金属基涂层摩擦系数可稳定在0.9以上;同时树脂基涂层易老化,高温时挥发有毒气体,但金属基涂层没这些缺点[3]。

20世纪60年代,金属基防滑涂层就已应用到舰载机偏流板。

采用热喷涂技术在CVA-59号航母偏流板上制备铝酸镍防滑涂层[4]。

该板经受大量飞机的燃气喷射气流,只有很少点蚀[5]。

将铝酸镍防滑涂层用于CVA-63号航母1#偏流板,经10个月使用性能完好[6]。

现在金属基防滑涂层多采用铝基防滑涂层。

国内对防滑涂层的研究较少,装甲兵工程学院研制了一种铝基氧化铝粉芯丝材,该涂层摩擦系数为0.7~0.9,纯铝涂层摩擦系数为0.4左右[7]。

施工工艺瀬(表二)三、Fl前大桥钢主梁钢结构采用的防锈、防腐工艺日前,我们在钢主梁防镌、防腐施丄中采用了“常温电弧喷涂锌铝合金”的施工工艺技术.一)电弧喷涂的特点电弧喷涂防腐原理是利川电豪喷涂设备'对两根带电的金屈丝(如锌.铝鸽)貯丁丿J出、嫌L雾化、區涂形成阪郞紘”卜加有机H 肝;紘的长效防腐复合涂层,该涂层的显著特点是:(1)具有较长久的耐腐蚀寿命. 其防腐寿命可达到50年以上,同时该防If涂层在30年便用期内无须其它任何防腐维护;(2)电孤喷涂层与金居基体具有优肚的涂层结合力,金属喷涂层以机械锻恢和倣冶金与基体金屈相结介。

-)喷涂锌铝合金的特点1、抗腐蚀性能好盐第试验表明,锌铝合金涂层的耐腐蚀性使纯锌涂层的6〜7借,是纯铝涂层的3倍,2、涂层结合力好在钳/锌复仟镀层表曲涂状涂料,因贞镀层表IIri具有复朵的表面形状特征,使期織的密着力是一傲钢材4倍•而耐食性能是常規涂装的2倍以匕3、共有良好的工芝:性验喷涂纯梓徐层时会产生大虽的enon臭味尘芜因而容易使嫌卄诸得观业病,故提高了劳动保护描施的炙忆喷涂纯铝则耍求被喷基体(如钢材)表面结晶度要求较髙,_股施工现场难以达刮。

而采用皀n/al合金喷淪由丁•其对钢棊材有很好的侵润性,不像喘余純钳对棊材纯孙度要求那么苛纵同时也不会像喷涂纯铅那样产生过黄的e∩on-4、有较髙的性能价格比为达到设计上的防腐年限,对喷涂层有厚度的耍求。

若以纯脱川瑕为设计厚丿鬼如便用en/al 金,则其总闸度仅为设计厚度纯锌涂层的1/2便可满足要求。

也就是说,便用en/al合金涂层的便用寿命比純澤涂层提高1,5倍,从而可节约材料50%,其的成本可减少35%β吐电加喘余怦钳合金在久桥制主梁肪锈、防腐中的应用工艺流程O防鮒涂装工艺规程(表三)O防腐蚀涂装机械设备仪器要求I二)喷砂工艺钢材表而存在不同程度锈蚀,可以归纳为a、b、CdH个等级;根据gb∕t8923 88标准,人桥钢主梁锈蚀程度有30%达到了b级锈蚀程取■•钢材表耐京始锈蚀程度(gb∕t8923-88)※现场喷O I的难题由于黄浦江大桥周边环境有工业厂区,更有都分住宅区;对喷砂除锈的坏保要求非常高;我们的防锈防腐施工跟工区内作业要求完全不同4 喷砂除锈要达到钢主梁防锈防腐的丁艺技术耍求、施工质量要求,施工屮必定要产生一定的噪声及粉尘污染•但是周边坏境环保的要求同样要满足°1、工艺参数①气压:0.45-0.65mpa②喷射角度:60-90°③喷射距离:100-20Omm2、质量检验1)检验依据国家标^gb8923-88《涂装前钢材表面锈蚀等级和除锈等级》;U工艺参数①气压:0.45-0.6SmPa②喷射角度:60-90°③喷射距离:100-20Omm2、质扯检验1)检验依据国家标淮gb8923∙88《涂装前钢材表血勒蚀绞级和除锈等级)):喷砂后清洁达到少21/2级;喷砂粗糙度达到rz25-100μm f即崔取样长度内5个据大轮廓峰高与5个址大轮輝谷深的平沟值Z和。

喷涂中的涂层物理和化学性能测试方法喷涂是一种广泛应用于工业生产中的特殊技术。

自从20世纪初广泛使用后,喷涂技术已经成为许多行业中的必备技术,例如:汽车、电子、化工、航空航天等等。

不同的行业对喷涂产品的要求不同,但在所有情况下,喷涂产品的质量和性能都是至关重要的。

涂层质量与性能,与其它方面的物理和化学性质密切相关,因此,对涂层物理和化学性能的测试方法也需要在进行喷涂前提前做好准备。

涂层的物理性能测试方法最基本的涂层物理性能测试方法是测量涂层的厚度和粗糙度。

涂层的厚度是涂层物理性能的关键性能,涂层的厚度显著影响涂层的绝缘性、密封性、耐冲击性和抗腐蚀性等性能。

在工业生产中进行涂层厚度的测量可以使用多种方法,例如:直接测量、不干扰测量和无缝测量等。

其中最常用的方法是利用涂层的折射率和电学特性测量;比如X射线测厚、磁感应测厚和超声波测厚。

粗糙度是涂层物理性能的另一个重要指标。

涂层的表面粗糙度会影响到涂层的垂直性、配合性、档案性和摩擦性等性能。

测量涂层的粗糙度可以用扫描电镜和原子力显微镜进行。

涂层的化学性能测试方法测试涂层的化学性能是十分关键的,这些性能包括:涂层的化学成分、环境影响和耐腐蚀性能等。

化学性能的测试方法基本上可以分为两大类:一是表面分析技术,包括原子吸收分光光度法、荧光X射线分析法、扫描电子显微镜等;另一类是涂层的耐腐蚀性测试方法。

涂层的耐腐蚀性能是涂层化学性能测试的关键指标之一。

在一些特殊工作环境下,如海洋环境中、酸雨环境下或腐蚀性化学品环境下涂层的耐腐蚀性是催生涂层研发工作的重要因素。

常用的耐腐蚀性测试方法包括:盐水喷洒试验、干湿循环试验、PVC粘贴剂试验、耐冲浪试验,耐化学药品腐蚀性试验等等。

总结虽然涂层的物理和化学性能涵盖了多个方面,但大多数测试方法都是专为每个单独的性能准备的。

许多专业研究都认为,涂层的物理性能和化学性能是互相关联的,因此这些性能的测试也是相互补充的。

在工业生产过程中,了解涂层的物理和化学性能可以帮助提高产品的质量和性能。

电泳涂层性能检测方法8.1固体份标准《GB/T1725-79(89)》测定方法仪器设备瓷坩埚:25ml玻璃干燥器,内放变色硅胶温度计:0-300℃天平:感量为0.01g鼓风恒温烘箱方法步骤:称取2-4g 涂料,精确至0.01g,然后置于已升温至规定温度的鼓风恒温烘箱内焙烘一定的时间后,取出放入干燥器中冷却至室温后,称重,再放入烘箱内按规定温度焙烘规定时间后,于干燥器中冷却至室温后,称重(同时取样2组以上)计算:固体份=烘烤后的样重/取样重量×100%8.2粘度(涂-4杯)标准《GB/T1723-93》仪器设备涂-4粘度计温度计秒表玻璃棒操作方法:测定之前,须用纱布蘸溶剂将粘度计内部擦拭干净,在空气中干燥或用冷风吹干,注意漏嘴应清洁通畅。

清洁处理后,调整水平螺钉,使粘度计处于水平位置,在粘度漏嘴下面放置150ml盛器,用手堵住漏嘴孔,将试样倒满粘度计中,用玻璃棒将气泡和多余的试样刮入凹槽,然后松开手指,使试样流出,同时立即开动秒表,当试样流丝中断时止,停止秒表读数(秒),即为试样的条件粘度。

两次测定值之差不应大于平均值的3%。

测定时试样温度为25±1℃涂-4粘度计的校正:用纯水在25±1℃条件下,按上述方法测定为11.5±0.5秒,如不在此范围内,则粘度计应更换。

8.3细度(μm)标准《GB/T 1724-79(89)》仪器:刮板细度计测定方法:细度在30微米及30微米以下的,用量程为50微米的刮板细度计,30-70微米时用量程为100微米的刮板细度计。

刮板细度计使用前必须用溶剂仔细洗净擦干。

将试样充分搅匀后,在细度计上方部分,滴入试样数滴;双手持刮刀,横置在磨光平板上端(在试样边缘外),使刮刀与表面垂直接触,在3秒钟内,将刮刀由沟槽深部向浅的部位(向下)拉过,使漆样充满板上,不留有余漆。

刮刀拉过后,立即(不超过5秒种)使视线与沟槽平面成15-30度角观察沟槽中颗粒均匀显露处,记下读数;如有个别颗粒显露在刻度线时,不超过三个颗粒时可不计。

电弧喷涂涂层性能检测方法胡为峰 葛 爽(北京赛亿表面工程技术有限公司100083)①摘要:锅炉喷涂涂层在锅炉运营中对管壁的性能起到重要的作用,为确定涂层所得喷涂性能和喷涂效果,本文主要介绍了几种在测试涂层性能过程中比较常见的几种测试方法和测试步骤。

关键词:电弧喷涂 涂层性能 测试1、引言作为电厂锅炉防护热喷涂材料中的重要体系,热喷涂涂层的性能由于影响着所防护材料的使用性能而倍受关注。

电弧喷涂层的质量是通过涂层得性能来反映的,而涂层得性能又取决于喷涂设备、材料、工艺等多种因素。

涂层性能的检测时评估涉及很多检测方法,就一般的电弧喷涂层而言,涂层性能主要包括了涂层得物理性能(如外观、密度、厚度、金相等)、力学性能(如结合强度、耐磨性、残余应力等)和化学性能(如化学成分、耐蚀性、耐热性、电化学性等)。

当然,在实际工作中并不要求电弧喷涂层一定要测试上述所有性能,而是要根据不同的目的来选择不同的测试项目。

一般来说,电弧喷涂层性能试验与测试的目的主要有三个方面:z满足工艺上的要求;z满足技术的要求;z满足使用上的要求。

2、涂层性能测试标准和测试方法2.1 涂层性能测试所涉及的国家标准为了可靠地评价电弧喷涂涂层质量的优劣,准确测定涂层性能是否达到工艺、设计或者使用上的预期要求,就需要一套比较准确的涂层质量和性能检测的方法。

当然,最有效的地方就是采用现有的国家标准。

表2-1列出了现有的一些国家标准。

表2-1 热喷涂涂层性能试验方法与标准标准号标准名称备注GB/T 11374-1989 热喷涂涂层厚度的无损检测方法idt ISO 2064GB/T 4956-2003 磁性金属基体上非磁性覆盖层厚度测量磁性方法idt ISO 2178GB/T 6462-1986 金属和氧化物覆盖层横断面厚显微镜测量方法idt ISO 1463GB/T 11378-1989 金属覆盖层厚度轮廓尺寸测量方法idt ISO 4518GB/T 4955-1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法idt ISO 2177① 本文通讯联系人:胡为峰(北京赛亿表面工程技术有限公司 100083)GB/T 16921-1997 金属覆盖层厚度测量X射线光谱方法eqv ISO 3497 GB/T 4957-2003 非磁性金属基体上非导电覆盖厚度测量涡流法idt ISO 2360 GB/T 17722-1999 金属覆盖层厚度的扫描电镜测量方法eqv ISO 9220ISO 3543 金属和非金属覆盖层-覆盖层厚度测量-β射线反向散射法ISO 10111 金属和其他无机覆盖层-单位面积质量的测量-重量法和化学分析法的评述JB/T 7509-1994 热喷涂涂层空隙率实验方法——铁试剂法GB/T 8640-1988 金属热喷涂涂层表面洛式硬度试验方法GB/T 9790-1988 金属覆盖层及其他有关覆盖层维式和努式显微硬度试验方法GB/T 8642-2002 热喷涂涂层抗拉强度的测定取代GB 8642-88GB/T 13222-1991 热喷涂涂层剪切强度的测定GB/T 5210-1985 涂层附着力的测定法拉开发eqv ISO 4624-1978GB/T 6458-1986 金属覆盖层中性盐雾试验(NSS试验)GB/T 9789-1988 金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验idt ISO 6988-1985GB/T 9793-1997 金属和非金属覆盖层热喷涂锌、铝及其合金取代GB9793~9796-882.2 热喷涂涂层的测试方法2.2.1 涂层显微金相组织显微金相观察是测试材料组织结构的重要方法之一,也是测量材料性能的最基本的测试方法,对于喷涂涂层同样重要。

但是在一般情况下,由于涂层与基体是两种截然不同的材料,硬度可能相差很大,磨制试样时需要特别谨慎。

涂层试样的要求与一般金相试样有所不同,制备过程中要特别注意不能破坏涂层中微粒的组织结构,尽量避免涂层粒子在磨制试样时脱落下来。

显微金相结构的分析主要包括两个步骤:样品制备和观察分析。

具体步骤描述如下:1)取样:样品的选择应符合国家标准GB/T13289金属显微组织检测方法规定进行,用细砂轮、线切割机或者火焰切割等方法截取一定尺寸具有研究价值的部位,且应保持所观察部位的组织不改变。

2)样品制备:样品镶嵌,磨、抛以及腐蚀,均应按照GB/GT3298规定进行。

3)组织结构分析步骤:a)将准备好的组织结构试样置于载物台上;b)将显微镜开关开启,打开光源,调整好照明电源使之对中;c)装上选好的物镜、目镜以及相应得观察方法。

显微镜功能一般有六种,如明视场、暗视场、偏振光、干涉、微分干涉衬度、显微硬度;d)用粗细调焦钮对样品进行聚焦,同时调整好孔径和视场光栏大小,至目镜筒内观察到清晰的组织图像为止;e)选择好物象视场,用转换钮转向摄影系统,装上底片即可曝光拍照。

4)样品的保存:对于涂层样品应放置在干燥器内(内有硅胶)。

2.2.2 涂层孔隙率测试方法由于热喷涂涂层的工艺性能决定,涂层在制备的过程中都是通过熔融的金属粒子高速喷射到工件表面堆积而成的,因此涂层中存在着气孔和其他氧化物及夹杂物,这也是喷涂涂层的固有特性。

喷涂涂层的空隙率和涂层的密度是密切相关的,涂层内空隙越多,涂层密度越小。

涂层得孔隙为腐蚀介质渗透和腐蚀基体材料提供了渠道,因此对防腐涂层来说,涂层空隙是有害的,孔隙率越低越好。

但是对用于耐磨损的电弧喷涂来说,涂层内的孔隙率也有有利的一面,因为它可以用来储存润滑剂。

因此,涂层的孔隙率师电弧涂层十分重要的质量标准。

影响喷涂涂层的孔隙率的影响因素有很多:喷涂材料粒子的特征、喷涂材料的物理性能、基体表面状态、喷涂工艺参数等。

一般喷涂电弧喷涂涂层都有一定的孔隙存在,其体积约占总体积的5%~10%,不同材料的涂层孔隙率有所不同。

测量涂层孔隙率的方法主要有三种:铁试剂法、直接称量法和金相检查法。

通常金相检查法的应用比较广泛。

金相法测量孔隙率是通过在金相显微镜下观测涂层局部面积孔隙率所占的比例来测算的。

常用截面定向截取法和栅格法。

具体的测量方法分别如下所述:截面定向截取法是在带有“十”字刻度的目镜下测试,以“十”字中心为参考点,连续移动约20个视场宽度,测定并计算出移动范围内所包含的孔隙的总长度占连续移动总长度的百分比,即为涂层得孔隙率。

如果不采用连续移动试样的办法,也可以在显微镜视野中任选20个以上视场,测定落在“十”字横坐标上孔隙率所占总长度和市场总长度,计算出涂层的孔隙率。

栅格法的测定方法是在显微镜目镜带有100个栅格的视场下测定,任选20个视场,观测每个视场中孔隙所占的格数。

因为孔隙不是规则的形状,所以格数面积要通过观察评估来确定,任选的总视场孔隙面积的总数占总视场格数的百分比即为涂层的孔隙率。

2.2.3 涂层结合强度测试方法电弧喷涂涂层的结合强度是反映涂层性能的一个重要指标,其主要包括涂层与工件基体之间的结合强度和涂层内部得内聚结合强度。

通常电弧喷涂涂层与基体的结合类型主要有三种:机械结合、物理结合和冶金结合。

而影响涂层结合强度的因素主要有以下几种:表面预处理;喷涂材料;雾化气体压力;电弧喷枪的雾化喷嘴;粒子的温度;喷枪与工件表面的距离。

本实验根据国标G9 8642-88 (热喷涂层结合强度的测定)进行。

1)实验设备本实验所使用的设备是css-silo电子万能材料拉伸试验机。

2)试样的制备拉伸试样的材质是普通的Q235钢,经车削加工而成。

将试样对偶件A,B喷砂处理,将试件端面A均匀地喷上待测结合强度的涂层,厚度约为0.8mm,然后用E-7胶将试件A,B件粘合,并将A试件置于B试件之上,使其同轴,经过100℃,1小时加热固化以后,将试件夹在试验机夹具上,以1m/min 的速度进行拉伸,记下拉断时所施加的载荷大小,同时观察拉断时,试件端面涂层的剥落情况。

3)结果的计算用下式计算结合强度:b 0F=A σ式中, b ——涂层得结合强度,N/mm2;F ——试样破裂的最大载荷,N ;A 0——试验的涂层面积,mm2。

4)评定基本破断类型:a. 涂层从基体上全部脱落,此为结合强度;b. 涂层从基体上部分脱落,部分从胶层破断,此时,结合强度与胶粘强度相接近;c. 胶粘层破断,此时,结合强度高于胶枯强度;d. 涂层层间破断,此时,结合强度高于涂层自身强度。

2.2.4 涂层硬度测试方法电弧喷涂涂层的主要作用是用于对防护表面的防磨和防腐作用。

当涂层的作用主要用于耐磨损用途的时候,涂层的硬度被格外关注,因为涂层的硬度和耐磨性有着密切的关系。

影响电弧喷涂涂层硬度的因素很多,因为涂层表面的组织不均匀,金属颗粒的大小和金相结构不同,且涂层中还包含一定的孔隙和夹杂物,从而会对涂层的硬度产生影响。

可见,涂层得硬度是喷涂金属颗粒的金相结构、颗粒硬度、涂层密度、涂层孔隙率、掺杂物等的综合性能反映。

涂层硬度的测量方法主要包括宏观硬度的测试和微观硬度的测试两种,通常对应用于工程中的喷涂涂层进行宏观硬度的测试。

国家标准GB/T 9790-1988《金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验》明确规定了金属涂层表面洛式硬度的检测方法。

1)试验设备HD-1000(中国上海)数字式显微硬度计。

2)试样制备试样的基体材料是尺寸为45×45×5mm 的普通20g 钢,表面涂层厚度为0.5 mm 。

3)试验过程将表面喷有涂层的试样,制备成金相试样,放置在数字式显微硬度计的载物台上,施加载荷,记录下刻度盘上的硬度值。

测量时选用的载荷为100gf ,停留时间为10s ,测试该涂层的显微硬度值。

由于涂层本身组织不均匀,易产生偏析,在测试中出现高硬度和低硬度值,因此至打5个压痕点,然后取平均值。

产品的洛氏硬度均通过维氏硬度查表换算得到。

2.2.5 涂层相对耐磨性能测定方法涂层得耐磨性与涂层的硬度密切相关。

测量电弧喷涂涂层耐磨性的试验方法主要包括三种:试样试验、台架试验和使用试验。

在选择试验方法的时候,应根据涂层得工作环境进行选购应的试验方法的选择。

本文主要介绍对工程中应用的涂层进行耐磨性试验的试验方法。

具体的测量方法如下:1)试验概述磨粒磨损试验采用MLS-225型湿砂橡胶轮式磨损试验机进行,为典型的三体磨粒磨损:磨粒在橡胶轮和试件表面流动从而引起磨损。

其中试验参数如下:橡胶轮转速:240 r/min;橡胶轮直径:178mm;橡胶轮硬度:60(邵尔硬度);砂浆比例:1000克水1500克砂;载荷:10Kg;磨损时间:50m;橡胶轮转数:约12000转;磨料:40-70目的石英砂;2)试件的准备试件基体材质为20g钢,形状为57×25×5mm。