最新蒸汽换热器的选型计算

- 格式:doc

- 大小:367.61 KB

- 文档页数:12

蒸汽换热器选择及蒸汽耗量计算常州市诺迪干燥设备有限公司蒸汽换热器选择及蒸汽耗量计算这里说的蒸汽换热器,通常指的是管壳式换热器或板式换热器。

用于空间加热(无论使用蒸汽还是水)的管壳式换热器通常称为非储存式加热器。

蒸汽换热器使用中,用kW来表示蒸汽换热器的额定功率,可以根据此功率来计算蒸汽耗量。

但是,蒸汽换热器(尤其是管壳式换热器)的参数要比实际需要的大得多。

一、蒸汽换热器的选择。

在商住楼热水加热系统进行热负荷的计算时,要考虑安全系数。

由于非储存式换热器通常根据标准口径范围选择,所以要选择比设计参数大。

在选择板式换热器时,如果蒸汽换热器是钎焊或全焊接式的,通常都是选择其标准系列的产品。

但是,对垫片式的板式换热器来说,其大小的选择会灵活得多,它的板片可以根据需要的换热面增加或减少。

在很多情况下,板式换热器选型偏大仅仅是因为要降低二次侧流体压降。

在实际应用中,负荷可以根据进出的温度和泵的容量来计算。

需要指出的是,制造商提供的泵的容量通常指的特定压头下达到的,而在实际中,泵的实际压力可能与之有一定区别。

二、蒸汽换热器的蒸汽耗量计算:管壳式蒸汽换热器和板式换热器是典型的流动型换热应用,当选择蒸汽换热器的时候,如果启动很少或到达满负荷输出的时间不太重要的时候,启动负荷可以忽略。

蒸汽换热器通常根据运行的满负荷来选型,并留一部分安全系数。

常州市诺迪干燥设备有限公司这些类型的应用中很少计算热损失,因为这些损失与运行的满负荷相比非常小。

管壳式换热器通常有保温以防止热损失,并防止可能对人体产生伤害。

板式换热器一般结构紧凑,暴露在空气中的换热面积很小。

蒸汽换热器是以空气作为一种介质,与另一种介质进行热交换的的设备,通常用于气体与液体;蒸汽;导热油等介质的热交换。

蒸汽换热器一般都需要加装翅片,用翅片的目的是减小管内外传热系数的差异,在单位体积内得到更好的传热效果。

蒸汽换热器按翅片形式分类;有绕片式;焊片式;轧片式;串片式等多种。

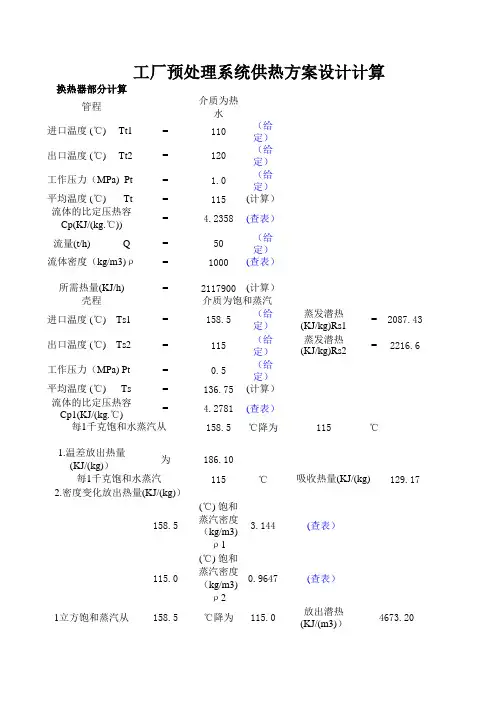

换热器部分计算管程介质为热水进口温度 (℃) Tt1=110(给定)出口温度 (℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度 (℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度 (℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度 (℃) Ts2=115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度 (℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数 λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数 λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数 K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

蒸汽换热器的选型计算

1.确定工艺参数:首先需要明确工艺流体的性质和参数,包括蒸汽的

流量、温度和压力,以及被加热介质(如水、油等)的流量、温度和压力。

2.确定热负荷:根据工艺参数,计算蒸汽与被加热介质之间的热负荷,即单位时间内传递的热量。

热负荷通常使用功率单位表示,如千瓦(kW)。

3.确定换热系数:根据蒸汽和被加热介质的性质,确定蒸汽换热器的

换热系数。

换热系数是蒸汽换热器设计的重要参数,可以通过经验公式或

理论计算得到。

4.选择换热器型号:根据热负荷和换热系数,选择合适的蒸汽换热器

型号。

一般来说,蒸汽换热器可以分为壳管式、板式和管式等几种类型,

每种类型有不同的优缺点,需要根据具体情况进行选择。

5.计算换热面积:根据热负荷和换热系数,计算蒸汽换热器所需的换

热面积。

换热面积是换热器设计的关键参数,它决定了换热器的尺寸和热

效率。

6.设计换热器尺寸:根据换热面积计算结果,确定蒸汽换热器的尺寸。

换热器尺寸包括换热面积、管道/板片的数量和布置方式等。

7.考虑额外因素:除了上述基本步骤外,还需要考虑一些额外的因素,如换热器的材质、维护和清洁方式、压降限制等。

需要注意的是,蒸汽换热器的选型计算是一个复杂的过程,需要考虑

多个因素并进行详细的计算和分析。

对于一些复杂的工艺流程,可能需要

采用模拟计算或实验验证的方法来进行选型。

最后,选择合适的蒸汽换热器是确保工艺过程正常运行和提高能源利用率的重要环节,应根据实际情况和专业知识进行综合分析和决策。

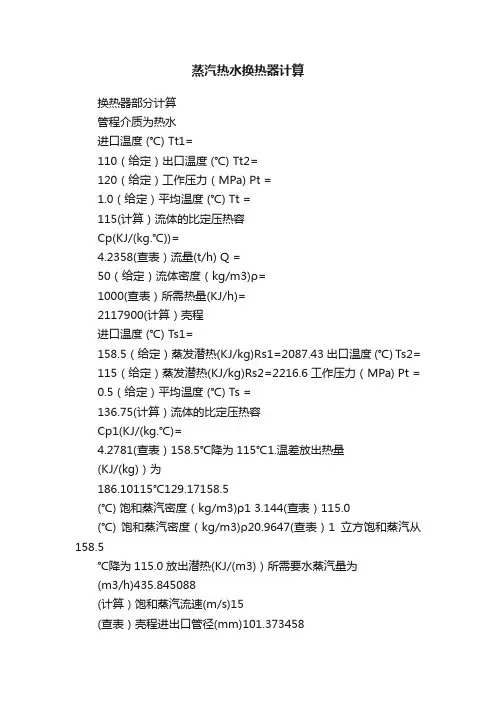

蒸汽热水换热器计算换热器部分计算管程介质为热水进口温度(℃) Tt1=110(给定)出口温度(℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度(℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度(℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度(℃) Ts2= 115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度(℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

蒸汽热水换热器计算

首先,确定蒸汽热水换热器的需求,包括水的流量、进口和出口温度的要求等。

这些参数通常由使用者提供。

其次,通过热力学计算确定蒸汽的热量。

蒸汽的热量可以根据蒸汽的压力和温度来计算,这些数据可以在蒸汽表中查找。

计算公式为

Q=m*(h2-h1),其中Q表示蒸汽的热量,m表示蒸汽的质量,h1和h2表示蒸汽的焓值(具体数值可根据蒸汽表查找)。

然后,根据水的流量和进口出口温度的要求,计算水的热量。

水的热量计算公式为Q=m*Cp*(T2-T1),其中Q表示水的热量,m表示水的质量,Cp表示水的比热容,T1和T2表示水的温度。

接下来,根据换热器的热效率确定蒸汽和水之间的热量传递。

热效率通过计算蒸汽和水之间的热量传递率与蒸汽的总热量之比来确定。

热效率计算公式为η=Q/Qs,其中η表示热效率,Q表示蒸汽和水之间的热量传递,Qs表示蒸汽的总热量。

最后,根据计算结果,确定换热器的尺寸和设计参数。

根据水的流量和蒸汽的热量传递量,可以确定换热器的表面积和传热系数。

根据进口和出口的温度要求,可以确定流体的平均温度差。

换热器的尺寸可以根据传热面积、平均温度差和传热系数来确定。

需要注意的是,蒸汽热水换热器的计算涉及到众多参数和因素,如设备的材料选择、流体的压力损失、管壳热阻等。

在实际应用中,可能需要更加复杂和精确的计算方法。

因此,在实际工程中应该结合具体情况使用适当的计算方法和工具。

总之,蒸汽热水换热器的计算是一个复杂的过程,需要考虑多个参数

和因素。

正确的计算可以帮助提高热能的回收和利用效率,减少能源消耗。

蒸汽供热换热站主要参数计算一例

首先,计算蒸汽流量。

蒸汽流量的计算通常根据建筑物的供热负荷来确定。

假设建筑物的供热负荷为1000 kW,蒸汽的标准焓为2750 kJ/kg,那么蒸汽流量Q可以通过下式计算得到:

Q = 1000 kW / (2750 kJ/kg) = 0.36 kg/s

接下来,计算换热面积。

换热面积的计算需要知道蒸汽在换热站中的进出口温度差、换热器的传热系数和传热面积。

假设蒸汽的进口温度为200°C,出口温度为150°C,传热器的传热系数为800W/(m²·K),传热面积为1000m²,那么换热面积A可以通过下式计算得到:

A=(Q*1000)/(ΔT*U)=(0.36*1000)/((200-150)*800)=0.09m²

最后,计算温差。

温差的计算需要知道蒸汽的进口温度和出口温度。

假设蒸汽的进口温度为200°C,出口温度为150°C,那么温差ΔT可以通过下式计算得到:

ΔT=200-150=50°C

综上所述,蒸汽供热换热站的主要参数计算结果为:蒸汽流量Q为0.36 kg/s,换热面积A为0.09 m²,温差ΔT为50°C。

这些参数的准确计算对于蒸汽供热换热站的设计和运行非常重要,可以确保供热效果和系统的稳定性。

蒸汽换热器设备选型以蒸汽为热源将水加热,在采暖、空调、生活热水选何种换热器是整体设计的一项重要内容。

笔者认为必须满足以下三个条件:1.加热速度快,热效率高。

2.操作简单,少维修,低运行成本。

3.综合造价低,占地小,配套设备少。

用蒸汽作热源加热水基本有两种方法:1.间接加热――蒸汽与水为两个独立系统,通过金属表面热能从高品位向低品位传导。

2.直接加热――蒸汽与水直接混合,将水加热。

间接换热器的特性:间接加热必须具备两个条件才能进行热能的位移。

从传热公式Q=KF△T可以看出:1.传导必须有温差,即△T≠0.不能等温换热,一般情况要求△T≥20℃,否则温差越小,换热面积越大。

2.K值。

一种金属的传热系统K值为恒定值。

如果金属表面生成0.1㎜厚水垢,K值相应减少几倍,换热面也相应减少几倍,在采暖、空调系统中用软水就是这个道理。

因蒸汽与水是两个各自独立的系统,压力相互间不会影响。

蒸汽换热应采用二级换热:第一级为汽-水换热(利用潜热);第二级为水-水换热(利用显热)。

在饱和蒸汽中,因潜热大于显热6-10倍,因工程造价原因,一般采用汽――水一级换热。

间接换热器种类及特点:一、列管式换热器。

采用层流传热,一级换热热效率不超过80%,冷凝水温度高,超过100℃,易汽化,蒸汽压力低于0.2MPa时,易产生蒸汽与水的冲击噪音,且有储存热水功能,水温上热下冷。

份量重,易结垢。

因检修需要一定抽管距离,且占地面积大,价格高,基本为淘汰产品。

二、螺旋板式换热器。

采用层流传热,有两种不同材质:一种为碳钢,一种为不锈钢。

热效率不超过80%,一次性使用无法维修。

比列管式占地相对小,易结垢,造价低,冷凝水温度超过100℃.易汽化,蒸汽压力小于0.2MPa时,冷凝水与蒸汽产生汽水冲击噪声,因价格低廉不普遍被采用。

三、波纹管式换热器。

采用振动和层流混合传热,一级换热热效率不超过80%,占地小,易结垢,冷凝温度超过100℃,易汽化,蒸汽压力小于0.2MPa时,水与蒸汽产生冲击噪声,因占小,90年代初为流行产品。

换热器选型计算

1. 工艺条件:确定换热器的工艺条件,包括流体的进出口温度、流量、压力等。

这些参数将影响换热器的类型、尺寸和材料选择。

2. 热负荷计算:计算换热器的热负荷,即需要传递的热量。

这可以通过能量平衡方程或热传递方程来确定。

3. 换热器类型选择:根据工艺条件和热负荷,选择适合的换热器类型,如管壳式换热器、板式换热器、螺旋板式换热器等。

不同类型的换热器具有不同的传热特性和适用范围。

4. 传热系数计算:根据换热器的类型和流体的物理性质,计算传热系数。

传热系数是衡量换热器换热性能的重要参数。

5. 对数平均温差(LMTD)计算:计算流体在换热器中的对数平均温差。

LMTD 是换热的驱动力,它影响换热器的换热效率。

6. 换热面积计算:根据热负荷、传热系数和 LMTD,计算所需的换热面积。

换热面积是选择换热器尺寸的关键因素之一。

7. 压降计算:计算流体在换热器内的压降,以确保在设计流量下的可接受压降范围内。

8. 材料选择:根据流体的腐蚀性、温度和压力等因素,选择适合的换热器材料,以确保设备的耐腐蚀性和可靠性。

9. 设备布局和尺寸:根据换热面积和换热器类型,确定换热器的设备布局和尺寸。

10. 设计验证和优化:进行设计验证,检查换热器是否满足工艺要求和性能指标。

如有需要,进行优化以提高换热效率或降低成本。

需要注意的是,换热器选型计算是一个复杂的过程,可能需要借助专业的工程软件和工具来进行。

此外,还应考虑安全因素、维护要求和可操作性等因素。

最好由经验丰富的工程师或技术团队来进行换热器的选型计算,以确保设备的性能和可靠性。

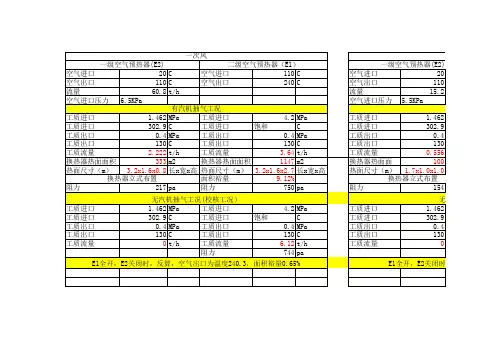

气气板式换热器选型计算1. 引言气气板式换热器是一种常用于热力系统中的换热设备,它通过板式结构将热量从气体A传递给气体B,实现热能的转移和利用。

在实际应用中,我们需要进行换热器的选型计算,以确定最合适的换热器尺寸和参数。

本文将介绍气气板式换热器的选型计算方法,并给出一个实例以供参考。

2. 换热器选型计算方法2.1 确定热负荷在进行换热器选型计算之前,首先需要明确热负荷,即所需传热的热量。

热负荷的计算通常通过以下公式得到:Q = m * (h2 - h1) (1)其中,Q为热负荷(单位:kW),m为气体A的质量流量(单位:kg/s),h1为气体A的入口焓值(单位:kJ/kg),h2为气体A的出口焓值(单位:kJ/kg)。

2.2 确定热传导面积热传导面积是指换热器中用于热量传递的表面积。

在进行换热器选型计算时,需要根据热负荷确定热传导面积。

热传导面积的计算可以通过以下公式得到:A = Q / (U * (ΔTm)) (2)其中,A为热传导面积(单位:m2),Q为热负荷(单位:kW),U为换热器的传热系数(单位:W/(m2·K)),ΔTm为气体A和气体B的平均温差(单位:K)。

2.3 确定气体A和气体B的传热系数换热器的传热系数U反映了换热效果的好坏,需要根据具体情况进行确定。

通常情况下,可以通过以下公式近似计算气体A和气体B的传热系数:U = 1 / R (3)其中,R为换热器的总传热阻力。

2.4 确定换热器的总传热阻力换热器的总传热阻力包括板间阻力、壁阻力和接触阻力等。

在进行换热器选型计算时,需要根据具体的换热器结构和工艺参数确定总传热阻力。

总传热阻力的计算方法比较复杂,通常需要借助专业的软件或手册进行计算。

3. 实例演算假设我们需要为一个热力系统中的空气进行换热,已知空气的质量流量为1 kg/s,入口温度为150℃,出口温度为100℃,换热器的传热系数为1000W/(m^2·K)。

第一篇:换热器的选型计算换热器选型计算由列管式换热器的选用原则得:物流走管程,冷却水走壳程。

为选择适当的换热器,首先对换热器HX3进行相关计算。

⑴计算热负荷相关物性参数如下表所示:表3-18 相关物性数据物质状态质量流量qm(kg/s)动力粘度u(Pa s)比热容Cp (J/kg K) 密度(kg/cm3)热流体(管程)气体57冷流体(壳程)液体748.472.4610 5 4.83103775.40.4006103 4.187103977.759 热负荷:Q qm1Cp1T1T257 4.83103450300 4.1297107W ⑵平均温度差逆流:t145071.9124378.08764t2299.2822527 4.2824t1387.0876t t22,tm逆=1326.185℃t2274.28242R T1T2450299.2824t t71.912425 3.2,P210.11 t1t271.912425T1t1450 25查温度校正系数图=1,所以可行。

因此得tm tm逆=326.185℃⑶估算传热面积2参考列管式换热器中K值表,选总传热系数K估=400W/m K,因此Q4.12977102316.m5A估=K估tm400326.185⑷试选型号为减少损失和成本,采用混合气体走管程,液体(水)走壳程,传热管选用25mm 2.5mm的无缝钢管,此管内径为di20mm,外径为d025mm,管壁厚度为2.5 mm,选择内流速u=0.7m/s。

估算单程管子根数为:n1qm157240(根)32 1.0834100.7850.020.74d12u1根据传热面积A估估算管子长度:L A估d2n42218m3.140.025240所以应采用4管程,则每个管程的管长选用l=6000 mm。

按换热器系列标准,初选的换热器为浮头式换热器,型号为:BJS1200 2.566104Ⅱ1.025980245根。

蒸汽供热(空调)换热站主要参数计算一例1. 引言蒸汽供热(空调)换热站是一种重要的能源设备,通过热交换实现能量的传递,起到加热或冷却的作用。

本文将介绍一例蒸汽供热(空调)换热站主要参数的计算方法。

2. 计算方法2.1. 主要参数蒸汽供热(空调)换热站的主要参数有:- 进口蒸汽温度:Tin(摄氏度)- 出口蒸汽温度:Tout(摄氏度)- 进口冷水温度:Tcin(摄氏度)- 出口冷水温度:Tcout(摄氏度)- 进口热水温度:Thwin(摄氏度)- 出口热水温度:Thwout(摄氏度)- 进口冷冻水温度:Tcin(摄氏度)- 出口冷冻水温度:Tcout(摄氏度)2.2. 热量计算蒸汽供热(空调)换热站的热量计算公式如下:- 进口蒸汽质量流量:G(千克/小时)- 进口冷水质量流量:Gcw(千克/小时)- 进口热水质量流量:Ghw(千克/小时)- 进口冷冻水质量流量:Gcdw(千克/小时)- 热量传递量:Q(千瓦)热量传递量Q的计算公式为:Q = G * (1.006 * (Tout - Tin) + 4.184 * (Tcout - Tcin) + 4.184 * (Thwout - Thwin) + 4.184 * (Tcin - Tcout))其中,1.006表示水的比热容(kJ/kg·℃),4.184表示水的比热容(kJ/kg·℃)。

2.3. 能量平衡计算蒸汽供热(空调)换热站的能量平衡计算公式如下:Q = Gcw * (4.184 * (Tout - Tcin) + 4.184 * (Thwout - Thwin) + 4.184 * (Tcin - Tcout)) + Gcdw * (4.184 * (Tout - Tcin) + 4.184 * (Thwout - Thwin) + 4.184 * (Tfout - Tcout))其中,Tfout为冷冻水的冷凝温度。

3. 示例计算假设现有一台蒸汽供热(空调)换热站,其主要参数如下:- Tin = 100℃- Tout = 80℃- Tcin = 30℃- Tcout = 40℃- Thwin = 60℃- Thwout = 70℃- Tcdin = 10℃- Tcdout = 0℃根据上述参数,可以计算出热量传递量Q和能量平衡。

换热器换热面积选型计算方法换热器是广泛应用于化工、石油、电力、制药等领域的一种热交换设备。

换热器的性能与换热面积密切相关,正确选择和计算换热器的换热面积是确保其正常运行和高效工作的重要步骤。

换热器的换热面积选型计算方法包括以下几个步骤:1.确定热负荷:首先需要确定需要换热的流体(冷介质和热介质)的热负荷,即需要传递的热量。

热负荷的计算通常通过流体质量流量、温度差以及流体的物性参数来进行。

2.确定换热方式:根据实际情况选择合适的换热方式,常见的换热方式有对流换热、辐射换热和传导换热。

3.确定传热系数:传热系数是换热器换热性能的关键参数,它取决于流体的性质、流态、管道的形状结构等因素。

根据实际情况,可以通过测量、实验或者查阅相关资料来确定传热系数。

4.确定温度差:换热器的效率与流体的温度差密切相关,确定温度差可以根据实际情况估算或者通过测量得到。

5.确定换热面积:根据换热原理和所选换热器的类型,可以利用经验公式、换热器设计手册或者数值模拟等方法来计算换热面积。

根据不同的换热器类型,具体的计算方法会有所差异。

下面以常见的壳管换热器为例,介绍其换热面积选型计算方法。

壳管换热器换热面积计算方法:1.根据热负荷确定总传热系数U,U的计算公式为:U = 1 / (1/Uc + 1/Uh + Σ((1/(hdo*do)) + (ln(do/di)/2πλm) + (to - ti)/(2πλm*do)))其中,Uc为壳程流体的对流传热系数,Uh为管程流体的对流传热系数,hdo为壳程流体在管束上的对流传热系数,do为管束的外径,di为管束的内径,λm为管束的平均导热系数,to是壳程流体的出口温度,ti 是管程流体的进口温度。

2.根据总传热系数U和温度差ΔT计算估算换热面积A,A的计算公式为:A=Q/(U*ΔT)其中,Q为热负荷,ΔT为温度差。

3.根据设计要求和实际情况,考虑到换热器的排污、防腐等问题,适量增加换热面积,得到最终的换热面积选型。

蒸汽换热计算费用计算公式在工业生产中,蒸汽换热是一种常见的换热方式。

蒸汽是一种高温高压的热能载体,可以在设备间传递热能,实现能量的转换和利用。

在进行蒸汽换热时,需要对其进行计算费用,以便合理安排生产成本和资源利用。

本文将介绍蒸汽换热计算费用的公式和相关知识。

蒸汽换热的基本原理是利用蒸汽的热能,使其在换热设备中散发热量,从而使被换热介质(如水、空气等)升温或产生蒸汽。

在实际应用中,蒸汽换热设备通常包括蒸发器、冷凝器、换热器等。

蒸汽换热的过程中,需要考虑蒸汽的温度、压力、流量等参数,以及被换热介质的温度、流量等参数。

蒸汽换热的费用主要包括蒸汽的生产成本、输送成本、换热设备的维护成本等。

其中,蒸汽的生产成本包括燃料成本、水处理成本、锅炉维护成本等;输送成本包括输送管道的维护成本、泄漏损失成本等;换热设备的维护成本包括设备清洗、维修、更换等。

因此,蒸汽换热的费用计算涉及多个方面的成本,需要进行综合考虑和计算。

蒸汽换热的费用计算公式可以分为蒸汽生产成本、输送成本和换热设备维护成本三个部分。

其中,蒸汽生产成本的计算公式为:蒸汽生产成本 = 燃料成本 + 水处理成本 + 锅炉维护成本。

其中,燃料成本是指用于锅炉燃烧的燃料费用,通常以单位燃料热值的价格来计算;水处理成本是指对锅炉进水进行处理的费用,包括水质检测、软化处理、除氧、除盐等费用;锅炉维护成本是指对锅炉进行日常维护、清洗、检修等费用。

蒸汽输送成本的计算公式为:蒸汽输送成本 = 输送管道维护成本 + 泄漏损失成本。

其中,输送管道维护成本是指对输送管道进行日常维护、清洗、检修等费用;泄漏损失成本是指由于管道泄漏导致的蒸汽损失,需要考虑修复费用和损失成本。

蒸汽换热设备维护成本的计算公式为:蒸汽换热设备维护成本 = 设备清洗成本 + 设备维修成本 + 设备更换成本。

其中,设备清洗成本是指对换热设备进行定期清洗、除垢、除垢等费用;设备维修成本是指对换热设备进行日常维护、检修、维修等费用;设备更换成本是指对老化损坏的换热设备进行更换的费用。

蒸汽换热器的选型及工艺计算一.管壳式蒸汽换热器的分类化工生产中所用的蒸汽换热器类型很多。

按其用途分,有加热器、冷却器、冷凝器、蒸发器和再沸器等。

按其结构形式分有列管式、螺旋板式、板式、板壳式、板翅式和翅片管式等。

不同类型的蒸汽换热器,其性能各异,因此要了解各种蒸汽换热器的特点,以便根据工艺要求选用适当的类型,同时还要根据传热的基本原理,选择流程、确定蒸汽换热器的基本尺寸、计算传热面积以及流体阻力等。

蒸汽换热器在石油、化工生产过程中应用很广泛,它不仅独立使用,而且是很多化工装置的组成部分,如蒸馏装置中的再沸器、冷凝器及预热器等。

在炼油厂的常压、减压蒸馏装置中,蒸汽换热器约占建设总投资的百分之20,在化工厂的建设中,蒸汽换热器约占总投资的百分之11,一般地说,蒸汽换热器约占石油、化工装置工艺设备重量的百分之40左右,随着化工炼油以及石油化工的迅速发展,各种蒸汽换热器发展很快,新型结构不断出现,以满足个工业部门的需要。

蒸汽换热器的基本发展趋势是:提高紧凑性,降低材料消耗,提高传热效率,保证互换性和扩大容量的灵活性,通过减少污垢和便于除垢来减少操作事故,在广深的范围内将向大型化发展。

二.蒸汽换热器的选型根据已给的设计参数及设计任务指定的工艺条件来进行对管壳式蒸汽换热器的进行选型:管壳式蒸汽换热器又称列管式换热器,这种换热器具有处理能力大,适应性强,可靠性高,设计和制造工艺成熟,生产成本低,清洗较为方便等优点,所以尽管近些年来也受到了其他新型换热设备的持持挑战,但反过来又促进了自身的发展,因而在现代工业生产中管壳式换热设备仍占主导地位。

故我们选用管壳式蒸汽换热器。

管壳式蒸汽换热器的各类很多,根据换热器所受温差应力以及是否采用温度补偿装置,分为刚性结构和具有温度补偿的两类,常用的管壳式蒸汽换热器有固定管板式、浮头式、填料函式和U型管式等。

固定鼻窦炎板式换热设备是由许多管子组成管束,管束两端通过焊接或胀接的方法固定在两块管板上,而管板则通过焊接的方法与壳体相连。

一换热器结构形式的选择螺旋板式操作温度在300~400℃以下,整个换热器焊为一体,密封性良好螺旋板换热器直径在1.5m之内,板宽200~1200mm ,板厚2~4mm,两板间距5~25mm,可用普通钢板和不锈钢制造,目前广泛用于化工、轻工、食品等行业。

其具有以下特点:(1)总传热系数高由于流体在螺旋形通道内受到惯性离心力的作用和定距柱的干扰,低雷诺数(Re=1400~1800)下即可达到湍流,允许流速大(液体为2m/s,气体为20m/s),故传热系数大。

(2)不易结垢和堵塞由于流速较高且在螺旋形通道中流过,有自行冲刷作用,故流体中的悬浮物不易沉积下来。

(3)能利用低温热源由于流道长而且两流体可达到完全逆流,因而传热温差大,能充分利用温度较低的热源。

(4)结构紧凑由于板薄2~4mm,单位体积的传热面积可达到150~500m2/m3。

相对于螺旋板式换热器,板式换热器处理量小,受密封垫片材料性能的限制,其操作温度一般不能高于200℃,而且需要经常进行清洗,不适于用在蒸汽冷凝的场合。

综上原因,选择螺旋板式换热器作为蒸汽冷凝设备。

二大流量换热器选型参数1 一次侧介质质量流量按最大质量流量14t/h进行计算2 饱和蒸汽压力换热器饱和蒸汽入口处的最高压力在2.0MPa左右3 饱和蒸汽温度饱和蒸汽最高温度按照 214℃进行计算3温度t℃0 2 4 6 8压力P密度ρ压力P密度ρ压力P密度ρ压力P密度ρ压力P密度ρ100 0.1013 0.5977 0.1088 0.6388 0.1167 0.6952 0.1250 0.7277 0.1339 0.77584 一次侧(高温侧)、二次侧(低温侧)的进出口温度 热侧入口温度 T1=214℃ 热侧出口温度 T2=50℃ 冷侧进口温度 t1=40℃ 冷侧出口温度 t2=60℃三 总传热量(单位:kW)计算有相变传热过程计算公式为:)t -(t .)T -(T .r .122S c c h h h c q c q q Q =+=其中r .h q 是饱和蒸汽凝结所放出的热量;)T -(T .2S h h c q 是饱和水温度降至目标温度时所需放出的温度;)t -(t .12c c c q 是冷却水吸收的热量。

式中:Q ------换热量,KWh q ------饱和蒸汽的质量流量,Kg/s ,此处取14t/h 即3.89 Kg/sr ----------蒸汽的汽化潜热,KJ/Kg ,2.0MPa 、214℃条件下饱和蒸汽的气化潜热值为890.0KJ/KgS T ----------饱和蒸汽入口侧压力下水的饱和温度,在2.0MPa 时,水的饱和温度为214℃h c ----------热流体的平均常压比热容,KJ/(Kg .℃),即冷凝水在平均温度22T T S +时的比热容,代入S T =214℃,2T =50℃,则水在132℃时的比热容为4.258 KJ/(Kg .℃)2T ----------冷凝水出口温度,此处为60℃c q ----------换热所需冷却水的质量流量, Kg/s 。

这是一个待确定的参数 c c ----------冷流体的平均常压比热容,KJ/(Kg .℃),即冷却水在平均温度221t t + 时的比热容,代入1t =40℃,2t =60℃,则水在50℃时的比热容为4.178 KJ/(Kg .℃)1t ----------冷却水的入口温度,40℃ 2t ---------冷却水的出口温度,60℃ 代入数值,计算得总传热量为KW6178.53 C)50-C (214C)./(258.4/89.3/890/3.89 )T -(T .r .2S =︒︒⨯︒⨯+⨯=+=Kg KJ s Kg Kg KJ s Kg c q q Q h h h四 冷却水质量流量计算)t -(t .)T -(T .r .122S c c h h h c q c q q Q =+=。

其中)T -(T .r .2S h h h c q q Q +==KW 6178.53 则 )t -(t .12c c c q =KW 6178.53代入各参数的数值求得c q =73.9Kg/s,即266.2t/h五 换热面积的初步计算1 换热面积的计算公式 mT K QA ∆=. 式中:A ------换热面积,2mQ ------总换热量(传热功率),W ,m T ∆----传热面平均温差,℃ K --------总传热系数C ︒2W/m2 传热面平均温差的计算(1)当 1221--t T t T >时:12211221--)-(-)-(t T t T Lnt T t T T m =∆(2)当 1221--t T t T =时: 21-t T T m =∆ (3)当 1221--t T t T <时: 21122112--)-(-)-(t T t T Lnt T t T T m =∆此处,C t T ︒==15460-214-21 C t T ︒==1040-50-12C Ln t T t T Lnt T t T T m ︒===∆52.7515.401-541--)-(-)-(122112213 总传热系数的计算1.K 的物理意义物理意义:冷热流体温度差为1℃时,单位面积单位时间内导入(或导出)的热量,J 。

或:总传热系数在数值上等于单位温度差下的总传热通量。

当Δt=1℃时,K=dQ/dS总传热系数是用来衡量换热器传热阻力的一个参数。

传热阻力主要是由传热板片材料和厚度、污垢和流体本身等因素构成。

单位:W/m2℃or kcal/h ,m2℃。

总传热系数倒数1/K 代表间壁两侧流体传热的总热阻。

2.K 的计算方法总的传热系数用下式计算:2121111R R K ++++=λδαα 其中:k------总传热系数(W/m 2℃) α1------一次测的换热系数(W/m 2℃)湍流下的传热系数计算公式0.31118.01111111)()(023.0λμμρλαp c u d d = 注:该公式的使用条件为400011111>=μρu d R e 且1606.01111<=<λμp r c P式中:1λ—一次侧流体导热系数[W/m·℃ ] ,1d —通道1的当量直径[m], 1u —一次侧流体的流速[m/s],1ρ—一次侧流体的密度[kg/m 3], 1μ—一次侧流体的粘度[Pa·S],1p c —一次侧流体的比热[J/kg ·℃ ],α2------二次测的换热系数(W/m2℃)湍流下的传热系数计算公式0.42228.02222222)()(023.0λμμρλαp c u d d =注:该公式的使用条件为400022222>=μρu d R e 且16026.0222<=<λμp r c P式中:2λ—二次侧流体导热系数[W/m·℃ ] ,2d —通道2的当量直径[m], 2u —二次侧流体的流速[m/s],2ρ—二次侧流体的密度[kg/m 3], 2μ—二次侧流体的粘度[Pa·S],2p c —二次侧流体的比热[J/kg ·℃ ], δ------传热板片的厚度(m),4mmλ------板片的导热系数(W/m ℃) ,换热器板材采用918Ni OCr 耐热不锈钢,其导热系数为16.2 W/m ℃R1------一次侧的污垢系数(m 2℃/W),取0.000009 m 2℃/W R2------二次侧的污垢系数(m 2℃/W),取0.000052 m 2℃/W换热器中的污垢热阻值3.K 的计算K 值的计算要分两个阶段进行计算,即蒸汽冷凝阶段的冷凝水冷却阶段。

(1) 蒸汽冷凝阶段 0.31118.01111111)()(023.0λμμρλαp c u d d =1λ—一次侧流体导热系数[W/m·℃ ] ,水的导热系数表此处取蒸汽的导热系数为0.0235 W/m·℃1d —通道1的当量直径[m],取螺旋板宽度 H =1500mm 一次侧通道间距为1b =16mmm b H Hb d 032.0016.05.1016.05.122111=+⨯⨯=+=1ρ—一次侧流体的密度[kg/m3],在214℃时,蒸汽的密度为10.37 kg/m3,1u —一次侧流体的流速[m/s],Kg/s 3.89...111=ρb H u 求得 15.63m /s 1=u1μ—一次侧流体的粘度[Pa·S],此处取蒸汽的粘度为-3100.01635⨯Pa·S蒸汽粘度表1p c —一次侧流体的比热[J/kg ·℃ ],查阅饱和蒸汽特性数据表可得,在214℃时,饱和蒸汽的比热容为3.001 KJ/kg ·℃带入以上数据求得Cc ud d p ︒=⎪⎪⎭⎫⎝⎛⨯⨯⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯==20.33-0.83-0.31118.01111111531.98W/m 0.0235100.016353001100.0163510.3715.630.0320.0320.02350.023)()(023.0λμμρλα0.42228.02222222)()(023.0λμμρλαp c u d d = 式中: 2λ—二次侧流体导热系数[W/m·℃ ] ,查表得水在40℃时的导热系数为0.64 W/m·℃2d —通道2的当量直径[m],取螺旋板宽度 H =1500mm 二次侧通道间距为2b =18mm m b H Hb d 5603.0801.05.1801.05.122222=+⨯⨯=+=2ρ—二次侧流体的密度[kg/m 3],水在40℃时的密度为 992.212 kg/m 32u —二次侧流体的流速[m/s],Kg/s 73.9...222=ρb H u 求得2.76m /s 1=u2μ—二次侧流体的粘度[Pa·S],查表可得,水在40℃时的粘度为0.6560×10-3 Pa·S2p c —二次侧流体的比热[J/kg ·℃ ], 查表得水在40℃ 时的比热容为4.178 K J/kg ·℃带入以上数据求得Cc ud d p ︒=⎪⎪⎭⎫⎝⎛⨯⨯⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯==20.43-0.83-0.42228.02222222 W/m 10161.950.64100.65604178100.6560992.2122.760.03560.03560.640.023)()(023.0λμμρλα则蒸汽冷凝阶段的总传热系数计算为0.0022890.0000520.00000916.20.00410161.951531.9811112121=++++=++++='R R K λδααC K ︒='2436.87W/m(2) 凝结水冷却阶段0.31118.01111111)()(023.0λμμρλαp c u d d =1λ—一次侧流体导热系数[W/m·℃ ] ,取水的导热系数表214℃冷凝水的导热系数为 0.67 W/m·℃1d —通道1的当量直径[m],取螺旋板宽度 H =1500mm 一次侧通道间距为1b =16mmm b H Hb d 032.0016.05.1016.05.122111=+⨯⨯=+=1ρ—一次侧流体的密度[kg/m 3],在214℃时,水的密度约为950 kg/m 3,1u —一次侧流体的流速[m/s],Kg/s 3.89...111=ρb H u 求得 0.17m /s 1=u1μ—一次侧流体的粘度[Pa·S], 此处取水的粘度为-3100.6560⨯Pa·S 1p c —一次侧流体的比热[J/kg ·℃ ], 在214℃时,水的比热容为4.438 KJ/kg ·℃带入以上数据求得Cc ud d p ︒=⎪⎪⎭⎫ ⎝⎛⨯⨯⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯==20.33-0.83-0.31118.011111111005.8W/m 0.67100.65604438100.65609500.170.0320.0320.670.023)()(023.0λμμρλα0.42228.02222222)()(023.0λμμρλαp c u d d =式中: 2λ—二次侧流体导热系数[W/m·℃ ] ,查表得水在40℃时的导热系数为0.64 W/m·℃2d —通道2的当量直径[m],取螺旋板宽度 H =1500mm 二次侧通道间距为2b =18mm m b H Hb d 5603.0801.05.1801.05.122222=+⨯⨯=+=2ρ—二次侧流体的密度[kg/m 3],水在40℃时的密度为 992.212 kg/m 32u —二次侧流体的流速[m/s],Kg/s 73.9...222=ρb H u 求得2.76m /s 1=u2μ—二次侧流体的粘度[Pa·S],查表可得,水在40℃时的粘度为0.6560×10-3 Pa·S2p c —二次侧流体的比热[J/kg ·℃ ], 查表得水在40℃ 时的比热容为4.178 K J/kg ·℃带入以上数据求得Cc ud d p ︒=⎪⎪⎭⎫ ⎝⎛⨯⨯⎪⎭⎫ ⎝⎛⨯⨯⨯⨯⨯==20.43-0.83-0.42228.02222222 W/m 10161.950.64100.65604178100.6560992.2122.760.03560.03560.640.023)()(023.0λμμρλα则蒸汽冷凝阶段的总传热系数计算为0.0013990.0000520.00000916.20.00410161.9511005.811112121=++++=++++=''R R K λδααC K ︒=''2714.8W/m(3)则C K K K ︒=+='+''=2575.84W/m 2436.87.87142 4 换热面积的计算mT K Q A ∆=. 其中 W Q 6178530=C K ︒=2575.84W/mC T m ︒=∆52.75代入数据求得,换热面积为2203.452.75575.846178530.m T K Q A m =⨯=∆=六 螺旋板式换热器的选型要求参考山东寿光亚亨公司的相关产品,满足选型的要求的螺旋板换热器的相关参数为: 换热量:5965KW换热面积:1802m高:1.5m直径:1.8m重量:7220Kg。