塔器图样技术要求共39页

- 格式:ppt

- 大小:4.75 MB

- 文档页数:39

一般技术要求1. 零件去除氧化皮。

2。

零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3。

去除毛刺飞边。

热处理要求4.经调质处理,HRC50~55。

5。

零件进行高频淬火,350~370℃回火,HRC40~45。

6.渗碳深度0.3mm。

7。

进行高温时效处理。

公差要求8.未注形状公差应符合GB1184-80的要求.9。

未注长度尺寸允许偏差±0。

5mm.10。

铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角11。

未注圆角半径R5。

12.未注倒角均为2×45°。

13.锐角/尖角/锐边倒钝。

装配要求14。

各密封件装配前必须浸透油.15.装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

20。

齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

21.装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

22。

进入装配的零件及部件(包括外购件、外协件),均必须具有检验部门的合格证方能进行装配。

23.零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

24。

装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查.25.装配过程中零件不允许磕、碰、划伤和锈蚀。

26.螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。

紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

27。

规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

28.同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧. 29。

圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

30.平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

31.花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%.32。

滑动配合的平键(或花键)装配后,相配件移动自如,不得有松紧不均现象。

(合同工程名称)监理实施细则(设备监造专业现场组装塔器监造)监理公司(监理部名称)年月日第一章:工程概况1、工程特点2、供货范围、供货时间3、工期要求4、编制依据1)本工程的《工程建设监理委托合同》2)本工程的《工程建设监理规划》3)本工程的设计、勘察文件4)建设工程监理规范(GB50319-2000)5)石油化工设备安装工程质量检验评定标准SH3514-2001、压力容器无损检测JB4730-94、钢制压力容器焊接工艺评定。

JB4708-2000、压力容器安全技术监察规程等现行的施工质量验收规范、标准等。

6)石油化工施工安全技术规程(SH3505-1999)、建设工程施工现场供用电安全规范(GB50194-93)、施工现场临时用电安全技术规范(JGJ46-88)、建筑施工高出作业安全技术规范(JGJ80-91)、建筑施工安全检查标准(JGJ59-99)、建设工程安全生产管理条例等安全管理规范和条例。

7)监理公司《质量手册》、《程序文件》及其它企业管理标准等。

标准规范第二章质量控制一、施工准备阶段的质量控制二、制造过程中的质量控制1、质量控制点的设置为了保证设备制造的全过程所有部位和环节的制造质量都得到切实有效的控制同时又体现分级管理各负其责的原则,特别在制造过程中设置质量控制点并实行分级管理。

表中A级控制点:由建设方、监理方、制造厂三方代表共同检查确认。

B级控制点:由监理方、制造厂方代表共同检查确认。

C级控制点:由制造厂质量检查人员检查。

R级控制点:提交检查记录。

P级控制点:监理方进行旁站监理质量控制要点、内容、目标和方法(塔器厂内制造)钢制塔器现场组装质量控制要点、内容、目标和方法第三章设备制造阶段的进度控制该塔器由制造厂分段制造,完成之后运至施工现场组对焊接安装。

故制造阶段的进度控制分为制造厂的进度控制和施工现场的进度控制二部分。

一、制造厂内分为制造的进度控制工程设备的制造阶段是工程项目周期中集中投入大量资源,以建成设计所规定的设备系统,实现项目目标的重要阶段,对设备制造进度实行有效控制,可以使工期控制在一个合理范围内,降低施工费用,从而使项目的经济效益得到提高。

一、一般技术要求:1. 未注倒角1X45°.2. 未注圆角R3.3. 锐棱倒钝.4. 发兰处理.5. 去毛刺;6. 表面镀铬.7. 表面镀锌处理8. 表面喷塑处理9. 未注尺寸公差按IT14.10. 未注形位公差按C 级11. 展开长度XXXmm注:左右对称各一件.二、焊接件:1. 焊前各板件校平.2. 焊后进行退火处理.3. 加工前整形.4. 清除飞边,焊渣,毛刺.5. 焊接牢固,不得有焊接缺陷.6. 未注焊缝高度4-5mm.三、铸件:1. 铸件不得有砂眼、气孔、缩松、夹渣等铸造缺陷;2. 箱体铸造壁厚8mm;3. 未注铸造圆角R3~5;铸造斜角5°4. 不加工面涂硝基防锈油漆.5. 清砂后退火处理(HT150、HT200,QT450-10…)6. 清砂后正火处理(ZG270~500、ZG310~570)四、锻件:1. 锻件不得有裂纹、折叠、夹层、白点、缩孔等影响使用质量的缺陷。

2. 锻件正火处理,五、通用材料:40Cr:调质处理,HB230~280,表面淬火HRC45~55;有时还有特别要求,如某某处表面氮化处理,氮化层深度0.2-0.3,硬度HV≥450.45:调质处理,HB217~255,表面淬火HRC45~50;35:调质处理,HB186~226,表面淬火HRC30~40;20CrMnTi:齿面渗碳深度0.7~1.1;齿轮整体淬火,齿面硬度HRC56~62/58~64,心部硬度HRC33~45;65Mn:热处理硬度HRC45-52.35CrMo:1. 某表面高频淬火HRC45-52.2. 调质处理HB260-285.碳素弹簧钢丝:1. 钢丝直径d=1.52. 旋向:任意。

3. 有效圈数:8.54. 总圈数:105. 卷后回火,回火温度220℃——300℃6. 两端并紧后磨平六、组装技术要求1. 组装前将箱体、各零件清洗干净.2. 组装端盖前应在端盖根部均匀涂抹密封胶;/各密封接合面及纸垫应保持清洁无油,涂密封铰,钻通的螺孔,其螺栓应粘附厌氧胶后拧紧,确保无渗油3. 组装完成后注入升油.4. 组装后应检查图示装配尺寸XX、XX、XX、XX,合格后方可进行总装.5. 轴转动灵活无卡阻,操作手柄准确无误七、焊接箱体技术要求:1. 未注焊缝均为角焊缝K=5-7mm2. 焊缝应密封可靠;3. 组焊后整形并退火处理;4. 焊后焊缝应打磨光滑;5. 全部棱角到角2X45%°;6. 组装前箱内应除锈清渣,并涂耐油防锈漆;7. 螺孔不得钻穿,以免漏油。

塔器样技术要求1. 引言塔器样,即用于化工装置中的塔器结构样板。

它是在设计和施工过程中,为了验证塔器结构的可行性、优化设计方案以及进行工艺条件调整而制作的样品。

塔器样的制作需要遵循一定的技术要求,以确保样板的质量和准确性。

本文将介绍塔器样的技术要求。

2. 塔器样的制作要求2.1 材料选择塔器样的制作材料应当与实际塔器所使用的材料相同或相似,以保证样板的力学性能和耐腐蚀性。

通常情况下,常用的材料包括不锈钢、碳钢、玻璃钢等。

在选择材料时,需要考虑到塔器的工作温度、压力以及介质的腐蚀性等因素。

2.2 尺寸精度塔器样的尺寸精度要符合设计要求,并且与实际塔器的尺寸一致。

尺寸包括直径、高度、壁厚等参数。

在制作过程中,需要使用合适的测量工具和设备,如卡尺、量规等,保证尺寸的准确性。

2.3 表面处理塔器样的表面需要进行适当的处理,以保证样板的光洁度和耐腐蚀性。

常见的表面处理方法包括喷砂、抛光、镀锌等。

不同的材料以及使用环境的不同,可能需要采用不同的表面处理方法。

2.4 连接方式塔器样的连接方式应当与实际塔器的连接方式一致,常见的连接方式有焊接、螺纹连接等。

在连接过程中,需要注意连接的紧密性和牢固性,以确保样板的结构稳定性。

3. 塔器样的测试要求3.1 强度测试塔器样的强度测试是为了验证样板在工作条件下的耐受能力。

常见的强度测试方法包括压力测试、承载测试等。

通过测试,可以评估样板的结构强度和可靠性。

3.2 耐腐蚀性测试由于塔器常处于恶劣的工作环境中,具有一定的腐蚀性。

因此,塔器样的耐腐蚀性测试十分重要。

常见的耐腐蚀性测试方法包括浸泡试验、腐蚀试验等。

3.3 流体特性测试塔器样的流体特性测试是为了评估样板在流体作用下的性能。

常见的流体特性测试包括流量测试、压力损失测试等。

3.4 热性能测试塔器样的热性能测试是为了验证样板在高温环境下的稳定性和耐用性。

常见的热性能测试方法包括热稳定性测试、热膨胀性测试等。

4. 结论塔器样的制作需要符合一定的技术要求,包括材料选择、尺寸精度、表面处理、连接方式等。

塔器制造工艺守则1总则本守则适用于石油、化工用中低压碳素钢、普低钢制焊接塔器的制造和装配。

2半成品的验收2.1熟悉产品图样,技术要求及工艺文件,对结构复杂产品,有工艺员、工艺责任人和技术责任人评论并制定工艺方案;2.2检查材料及其规格应符合图样及工艺文件规定,有材料标记;2.3检查筒节坡口形状和尺寸应符合工艺文件规定。

钢板表面损伤程度(磕、碰、划伤)不得超出钢板负偏差;2.4用钢盘尺测量每个筒节的高度、周长、圆度、断面不平度,应符合要求;2.5检查内构件如降液板、受液盘、主梁、之梁、受液槽、分布管等数量、质量、规格;2.6检查法兰、接管、管嘴等配件的规格、公称压力、数量、标记;2.7对封头、大小头应检查下列内容:a.两相邻筒节的周长、圆度、坡口型式应吻合;b.检测封头几何形状及外观质量,应无起包、起皱和严重拉缚、过烧现象。

3组装基本守则3.1组装时应做到不合格的零部件不装配,不符合要求的工件不焊接;3.2塔器组装不应采用十字焊缝,相邻的两筒节的纵缝和封头与相邻筒节的纵缝应错开,错开间距应大于筒节厚度的三倍,且不小于100mm;3.3产品焊接试板必须在圆筒A类焊缝的延长部位和圆筒同时进行焊接经无损检测后方可分割;3.4在塔器上焊接临时吊耳和拉筋板应采用与产品相同或焊接性能相似的材料,并用相应的焊接材料和焊接工艺。

临时吊耳和拉筋板割除后留下的焊疤必须打磨平滑,打磨后的厚度不应小于设计厚度;3.5需进行整体热处理的塔器,热处理前应将需要焊在壳体上的梯子、平台、保温支持圈、吊耳等连接件焊与壳体上,热处理后不得在壳体上进行焊接。

4塔体组对4.1单节组对a.单节组对时,对口间隙(按手工焊2-3mm,埋弧焊O-Imm,对口错边量b(见图12-1)应符合表12-1规定;图12Tb.筒节两端应平齐,允许端面不平度f不大于2mm;c.对口处形成的棱角E用弦长等于1/6设计内直径Di,且不小于30Omm的内样板或外样板检查见图12-2,E值不得大于(δn/10+1)mm,且不大于3mm。

机械图纸技术要求⼤全⼀般技术要求1.未注公差的线性尺⼨应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-f精度等级。

2.零件去除氧化⽪。

3.零件加⼯表⾯上,不应有划痕、擦伤等损伤零件表⾯的缺陷。

4.去除⽑刺⻜边。

公差技术要求1.未注形状公差应符合GB1184-80的要求。

2.未注⻓度尺⼨允许偏差±0.5mm。

3.铸件公差带对称于⽑坯铸件基本尺⼨配置。

零件棱⻆技术要求1.未注圆⻆半径R5。

2.未注倒⻆均为2×45°。

3.锐⻆/尖⻆/锐边倒钝。

钣⾦折弯技术要求1.表⾯不得有凹陷,划痕等表⾯缺陷。

2.钣⾦展开落料尺⼨线性公差应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-f精度等级。

3.所有棱边去⽑刺。

4.钣⾦折弯⻆度按⼯艺图规定⻆度折弯,⻆度公差应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-m精度等级。

5.折弯成形后在⻓度⽅向上两侧相互平⾏,板⾯不得有扭曲变形现象6.折弯成形后,焊接钣⾦接⼝边缝;不得有因焊接应⼒产⽣的钣⾦板⾯明显变形现象及拉扭现象。

7.对焊缝表⾯酸洗、打磨、抛光。

8.表⾯拉砂按指定⽅向直纹拉砂,不得有交叉、横纹、划痕等表⾯缺陷。

热处理技术要求1.经调质处理,HRC50~55。

2.零件进⾏⾼频淬⽕,350~370℃回⽕,HRC40~45。

3.渗碳深度0.3mm。

4.进⾏⾼温时效处理。

⾼濒淬⽕技术要求1.未注公差的线性尺⼨应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-f精度等级。

2.所有棱边去⽑刺。

3.⾼濒卒⽕,硬度不⼩于700HV50,DC=0.5-0.7mm表⾯渗氮技术要求1.未注公差尺⼨应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-f精度等级2.所有楼边机床倒⻆1X45<MOD-DEG>3.表⾯渗氨 800HV1,DN=007-0.09mm4.淬⽕、回⽕800HV100, DC=1.2-1.6mm表⾯氧化技术要求1.未注公差尺⼨应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-f 精度等级2.未注楼倒⻆1X45<MOD-DEG>3.调质225-255HBS4.表⾯氧化,氧化层厚∶0.02mm表⾯发⿊技术要求1.未注公差尺⼨应符合《⼀般公差未注公差的线性和⻆度尺⼨的公差》GB/T1804-2000-f精度等级2.所有未注棱边机床倒⻆1X45<MOD-DEG>3.指定淬⽕表⾯,局部淬⽕43-52HRC4.表⾯发⿊处理,膜层厚度0.01~0.015mm。

J1119《JB/T1119-1999 卡子》6.00J1120《JB/T1120-1999 双面可拆连接件》6.00J1205《JB/T1205- 塔盘技术条件》14.40J1212《JB/T1212-1999 圆泡帽》6.00J2878.1《JB/T2878.1-1999 X1型楔卡》6.00J2878.2《JB/T2878.2-1999 X2型楔卡》6.00J3166《JB/T3166-1999 S型双面可卸卡子》6.00HG21537《HG21537-1992 填料箱》21.60HG21550《HG21550-1993 防霜液面计》12.00HG21586《HG/T21586-1998 抽屉式丝网除沫器》30.00 SH3098《SH3098- 石油化工塔器设计规范》47.003.3 塔盘技术条件(JB1205-80)3.3.1 用途本标准适用于石油、石油化工和化学工业用塔器的钢制筛板塔盘、浮阀塔盘、圆泡罩(帽)塔盘和舌形塔盘。

3.3.2 技术要求⑴零部件的一般公差机械加工面和非机械加工面的一般公差(即未注公差的尺寸公差)按GB/T 1804-92《线性尺寸的一般公差》m级精度。

线性尺寸的一般公差(GB/T 1804-92) mm⑶塔盘板局部不平度在300mm长度内均不得超过2mm。

塔盘板在整个板面内的弯曲度按表3-14的规定。

表3-14塔盘板的不平度mm⑸除整块塔盘外, 塔盘直径公差按下列数值。

筛板孔孔距允许少数的孔距有超差, 超差孔距数量的百分数及其孔距允差值按表3-16。

型浮阀的规定。

⑺浮阀应符合JB1118-81标准的F1⑻浮阀塔盘板的浮阀升气孔孔径应为393.01.0+-mm, 相邻孔距的允差不得超过±2.5mm, 任意孔距的允差不得超过±6mm。

⑼舌形塔盘板应符合下列要求。

Array①相邻固定舌片中心距的允差按图3-17的规定, 任意固定舌片中心距的允差不得超过±6mm。

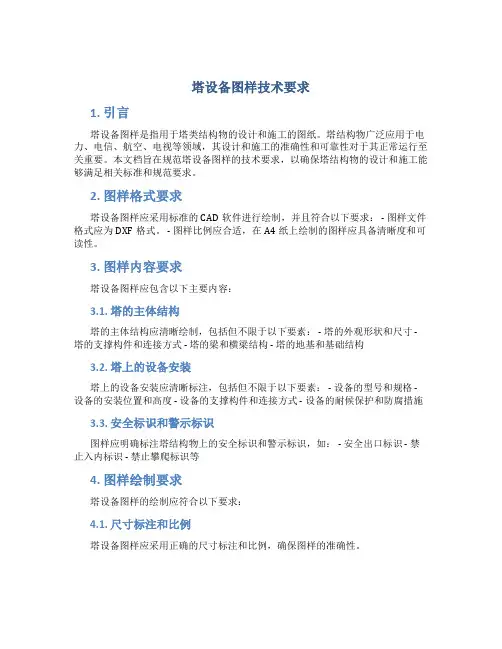

塔设备图样技术要求1. 引言塔设备图样是指用于塔类结构物的设计和施工的图纸。

塔结构物广泛应用于电力、电信、航空、电视等领域,其设计和施工的准确性和可靠性对于其正常运行至关重要。

本文档旨在规范塔设备图样的技术要求,以确保塔结构物的设计和施工能够满足相关标准和规范要求。

2. 图样格式要求塔设备图样应采用标准的CAD软件进行绘制,并且符合以下要求: - 图样文件格式应为DXF格式。

- 图样比例应合适,在A4纸上绘制的图样应具备清晰度和可读性。

3. 图样内容要求塔设备图样应包含以下主要内容:3.1. 塔的主体结构塔的主体结构应清晰绘制,包括但不限于以下要素: - 塔的外观形状和尺寸 - 塔的支撑构件和连接方式 - 塔的梁和横梁结构 - 塔的地基和基础结构3.2. 塔上的设备安装塔上的设备安装应清晰标注,包括但不限于以下要素: - 设备的型号和规格 - 设备的安装位置和高度 - 设备的支撑构件和连接方式 - 设备的耐候保护和防腐措施3.3. 安全标识和警示标识图样应明确标注塔结构物上的安全标识和警示标识,如: - 安全出口标识 - 禁止入内标识 - 禁止攀爬标识等4. 图样绘制要求塔设备图样的绘制应符合以下要求:4.1. 尺寸标注和比例塔设备图样应采用正确的尺寸标注和比例,确保图样的准确性。

4.2. 比例尺图样应包含比例尺,以便读者了解图样的实际大小。

4.3. 符号和图例图样中使用的符号和图例应符合国家相关标准和规范,确保读者能够准确理解图纸中的信息。

4.4. 工程数量图样中应标注各类构件的数量和规格要求,以便施工人员按照图纸要求进行材料采购和施工。

5. 图样审查和修改塔设备图样在绘制完成后,应进行审查和修改,以确保图纸的准确性和可读性。

6. 图样存档和管理塔设备图样应按照相关要求进行存档和管理,以便后续查阅和使用。

7. 总结本文档给出了塔设备图样的技术要求,包括图样格式要求、图样内容要求、图样绘制要求、图样审查和修改以及图样存档和管理。

玻璃钢塔器目次前言 (2)1 范围 (3)2 引用标准 (3)3 分类 (3)4 原材料 (5)5 技术要求 (5)6.检验方法 (7)7.检验规则 (7)8.标志、包装、运输和贮存 (8)附录 A (9)附录 B (10)前言本标准在制定过程中主要参考HG/T20696《玻璃钢化工设备设计技术规定》、JB/T1205《塔盘技术条件》等,鉴于该设备尚无国家标准、行业标准和地方标准,根据《标准化法》的有关规定,特制定本标准,作为组织生产和进行品管控制的实施依据。

随着技术的不断发展和完善,用户可能对玻璃钢增强塔技术提出更高的要求,本技术将不断改进和增加新的控制要素。

因此,本标准今后将存在修改的可能性。

本标准如与强制性标准相悖,应执行强制性标准。

本标准由杭州中昊科技有限公司提出。

本标准主要起草人:童新洋、黄奕平、丁礼堂、王慧芳。

玻璃钢塔器1 范围本标准规定了玻璃钢塔器(以下简称塔器)的产品分类、原材料、技术要求、试验方法、检验规则、产品标志、包装、运输、贮存。

本标准适用于最高工作压力≤0.1MPa、最高工作温度≤90°C的玻璃钢塔器。

2 引用标准GB1447 玻璃纤维增强塑料拉伸试验方法GB1449 玻璃纤维增强塑料弯曲性能试验方法GB2576 玻璃钢树脂不可溶分含量试验方法GB3854 纤维增强塑料巴氏硬度试验方法GB2577 玻璃钢树脂含量试验方法GB1450.1玻璃纤维增强塑料层间剪切强度试验GBT18369 玻璃纤维无捻粗纱GBT18370 玻璃纤维无捻粗纱布JC/T587 纤维缠绕增强塑料贮罐HG/T20696 玻璃钢化工设备设计技术规定JB/T1205 塔盘技术条件3 分类3.1塔器直径系列见表1。

3.2 按照塔内气液接触部件分为板式塔、填料塔及由两者衍生的组合塔其代号见表2。

3.3产品命名及其含义见图1。

其他规格可按需方要求制造。

公称直径,单位mm玻璃钢塔器塔器类别图1 产品命名3.4 产品形式:3.4.1板式塔的详细型式,见图23.4.2 填料塔的详细型式,见图33.4.3 组合塔的详细型式,见图4图2 板式塔图3 填料塔图4 组合塔4 原材料4.1 树脂4.1.1制造塔器结构层的树脂可按使用要求选用不饱和聚脂树脂、乙烯基树脂、环氧树脂。

第13章机械图样中的技术要求机械图样中除了有图形和尺寸外,还必须有说明产品制造时应达到的一些技术要求,如表面结构、极限与配合、几何公差、材料的热处理、材料的要求和说明、特殊加工要求、检验和试验说明等。

本章将简述图样中的表面结构、极限与配合、几何公差等技术要求。

【本章重点】•表面结构的概念•表面结构的标注•极限与配合的基本概念•极限与配合的标注•几何公差的基本概念•几何公差的标注13.1 表面结构表面结构是表面粗糙度、表面波纹度、表面缺陷和表面几何形状的总称。

13.1.1 表面结构的形成表面结构的特性一般不是孤立存在,多数表面是由于粗糙度、波纹度及形状误差综合影响产生的结果,如图13-1所示图13-1 表面结构特性1.表面粗糙度的形成表面粗糙度主要是由采用的加工方法形成的。

如切削过程中,工件加工表面留下的刀痕,以及切削撕裂时的材料塑性变形等原因形成。

2.表面波纹度的形成表面波纹度由机床或工件的绕曲、振动、颤动、形成材料应变的各种原因,以及一些外部原因等因素形成。

3.表面几何形状的形成表面几何形状一般由机器或工件的绕曲或导轨误差引起。

提示:下面以表面粗糙度为主要评定指标,讲述表面结构具体标注使用方法。

13.1.2 表面粗糙度1.表面粗糙度的概念表面粗糙度是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性。

也就是物体的加工表面经过加工后遗留的痕迹,在微小的区间内形成的高低不平程度。

在放大镜下显示的情况,如图13-2所示。

图13-2 表面微观结构2. 表面粗糙度的主要评定参数零件表面粗糙度的评定参数有轮廓算术平均偏差(Ra )、轮廊最大高度(Rz )等参数,使用时优先选用轮廓算术平均偏差(Ra )参数。

(1) 轮廓算术平均偏差(Ra )的概念及数值 在取样长度lr 内,沿测量方向的轮廓上,各点到基准线的距离Zi 的绝对值的算术平均值,称为轮廓算术平均偏差。

如图13-3所示。

图13-3 轮廓算术平均偏差Ra公式表示为: ⎰=lrdx x Z lr Ra 0|)(|1或: ∑=≈ni i Z n Ra 1||1轮廓算术平均偏差(Ra )的数值,一般可从如表13-1所示中选取。