聚合物流体的流变性概述

- 格式:ppt

- 大小:642.50 KB

- 文档页数:44

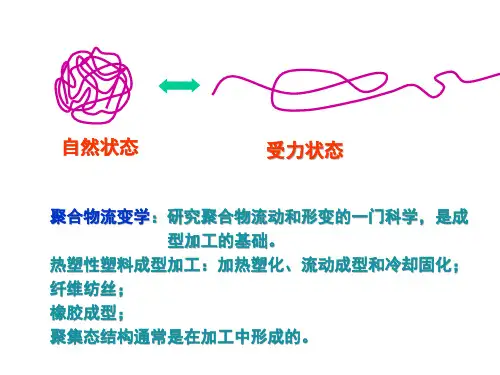

第9章聚合物的流变性流变学是研究材料流动和变形规律的一门科学。

聚合物液体流动时,以粘性形变为主,兼有弹性形变,故称之为粘弹体,它的流变行为强烈地依赖于聚合物本身的结构、分子量及其分布、温度、压力、时间、作用力的性质和大小等外界条件的影响。

牛顿流体与非牛顿流体9.1.1非牛顿流体描述液体层流行为最简单的定律是牛顿流动定律。

凡流动行为符合牛顿流动定律的流体,称为牛顿流体。

牛顿流体的粘度仅与流体分子的结构和温度有关,与切应力和切变速率无关。

式中:——剪切应力,单位:牛顿/米2(N/㎡);——剪切速率,单位:s-1;——剪切粘度,单位:牛顿•秒/米2(N•s/㎡),即帕斯卡•秒(Pa•s)。

非牛顿流体:不符合牛顿定律的液体,即η是或时间t的函数。

包括:1、假塑性流体(切力变稀体)η随的↗而↙例:大多数聚合物熔体2、膨胀性流体(切力变稠体)η随的↗而↗例:泥浆、悬浮体系、聚合物胶乳等。

3、宾汉流体。

τ<τy,不流动;τ>τy,发生流动。

按η与时间的关系,非牛顿流体还可分为:(1)触变体:维持恒定应变速率所需的应力随时间延长而减小。

(2)流凝体:维持恒定应变速率所需的应力随时间延长而增加。

牛顿流体,假塑性流体与膨胀性流体的应力-应变速率关系可用幂律方程来描述:式中:K为稠度系数n:流动指数或非牛顿指数n=1时,牛顿流体 k=η; n>1 时,假塑性流体; n<1 时,膨胀性流体。

定义表观粘度聚合物的粘性流动9.2.1聚合物流动曲线聚合物的流动曲线可分为三个主要区域:图9-1 聚合物流动曲线1、第一牛顿区低切变速率,曲线的斜率n=1,符合牛顿流动定律。

该区的粘度通常称为零切粘度,即的粘度。

2、假塑性区(非牛顿区)流动曲线的斜率n<1,该区的粘度为表观粘度ηa,随着切变速率的增加,ηa值变小。

通常聚合物流体加工成型时所经受的切变速率正在这一范围内。

3、第二牛顿区在高切变速率区,流动曲线的斜率n=1,符合牛顿流动定律。

聚合物流体的流变性引言聚合物流体是由聚合物分子组成的流体,其独特的流变性质使其在许多工业和科学领域中得到广泛应用。

本文将介绍聚合物流体的流变学性质,包括流变学基本概念、聚合物流体流变学模型、流变学测试方法和聚合物流体的应用领域。

流变学基本概念流变学是研究流体在外力作用下的变形和流动规律的科学。

聚合物流体的流变学行为与传统液体有所不同,其主要特点是非牛顿性。

非牛顿流体指的是流体的粘度随应力变化而变化的流体。

聚合物流体的非牛顿性主要由聚合物链的长而柔软的特性所决定。

根据应力与应变速率之间的关系,可以将聚合物流体分为剪切稀化和剪切增稠流体。

聚合物流体流变学模型为了描述聚合物流体的流变学行为,研究人员发展了许多流变学模型。

其中最经典的模型之一是Maxwell模型,它将聚合物流体看作是由弹簧和阻尼器组成的串联结构。

除此之外,还有Oldroyd-B模型、Giesekus模型和白金布卢米斯模型等。

这些模型可以有效地描述聚合物流体的应力-应变关系,并能预测流体的流变学行为。

流变学测试方法为了研究聚合物流体的流变学特性,需要进行一系列的流变学测试。

常见的流变学测试包括剪切应力-剪切应变测试、动态剪切测试、扩展流动测试和振动测试等。

这些测试方法可以提供流体的粘度、弹性模量、流动极限等参数,从而深入了解聚合物流体的流变学性质。

聚合物流体的应用领域聚合物流体的流变学性质使其在许多应用领域中得到广泛应用。

在食品工业中,聚合物流体用作稳定剂、增稠剂和乳化剂等。

在化妆品工业中,聚合物流体则用于调整产品的黏度和流动性。

此外,聚合物流体还在油田开发、药物传输和生物医学工程中起着重要作用。

结论聚合物流体的流变学性质对其在各种应用领域中的表现起着至关重要的作用。

在了解聚合物流体的流变学行为之后,我们能够更好地设计和控制这些流体,以满足不同领域的需求。

未来,随着对聚合物流体流变学性质研究的不断深入,我们可以预见聚合物流体在更多领域中发挥更重要的作用。

聚合物的流变性流变学是研究材料流动和变形规律的一门科学.聚合物液体流动时,以粘性形变为主,兼有弹性形变,故称之为粘弹体,它的流变行为强烈地依赖于聚合物本身的结构,分子量及其分布,温度,压力,时间,作用力的性质和大小等外界条件的影响.9.1牛顿流体与非牛顿流体9.1.1 非牛顿流体描述液体层流行为最简单的定律是牛顿流动定律.凡流动行为符合牛顿流动定律的流体,称为牛顿流体.牛顿流体的粘度仅与流体分子的结构和温度有关,与切应力和切变速率无关.式中:——剪切应力,单位:牛顿/米2(N/㎡);——剪切速率,单位:s-1;——剪切粘度,单位:牛顿秒/米2(Ns/㎡),即帕斯卡秒(Pas).非牛顿流体:不符合牛顿定律的液体,即η是或时间t的函数. 包括:1,假塑性流体(切力变稀体)η随的↗而↙例:大多数聚合物熔体2,膨胀性流体(切力变稠体)η随的↗而↗例:泥浆,悬浮体系,聚合物胶乳等. 3,宾汉流体. ττy,发生流动.按η与时间的关系,非牛顿流体还可分为:(1)触变体:维持恒定应变速率所需的应力随时间延长而减小. (2)流凝体:维持恒定应变速率所需的应力随时间延长而增加.牛顿流体,假塑性流体与膨胀性流体的应力-应变速率关系可用幂律方程来描述:式中:K为稠度系数n:流动指数或非牛顿指数n=1时,牛顿流体 k=η; n>1 时,假塑性流体; n<1时,膨胀性流体. 定义表观粘度9.2 聚合物的粘性流动9.2.1 聚合物流动曲线聚合物的流动曲线可分为三个主要区域:图9-1 聚合物流动曲线1,第一牛顿区低切变速率,曲线的斜率n=1,符合牛顿流动定律.该区的粘度通常称为零切粘度,即的粘度.2,假塑性区(非牛顿区)流动曲线的斜率n<1,该区的粘度为表观粘度ηa,随着切变速率的增加,ηa值变小. 通常聚合物流体加工成型时所经受的切变速率正在这一范围内.3,第二牛顿区在高切变速率区,流动曲线的斜率n=1,符合牛顿流动定律.该区的粘度称为无穷切粘度或极限粘度η∞.从聚合物流动曲线,可求得ηo,η∞和ηa. 聚合物流体假塑性行为通常可作下列解释:1,从大分子构象发生变化解释;2,从柔性长链分子之间的缠结解释;9.2.2聚合物流体流变性质的测定方法测定粘度主要方法:落球粘度计法,毛细管粘度计法,同轴圆筒转动粘度计法和锥板转动粘度计法.(一)落球粘度计落球粘度计可以测定极低剪切速率(γ)下的切粘度.它既可测定高粘度牛顿液体的切粘度,也可测定聚合物流体的零切粘度.(二)毛细管粘度计毛细管粘度计使用最为广泛,它可以在较宽的范围调节剪切速率和温度,最接近加工条件.常用的剪切速率范围为101~106s-1,切应力为104~106Pa.除了测定粘度外,还可以观察挤出物的直径和外形或改变毛细管的长径比来研究聚合物流体的弹性和不稳定流动(包括熔体破裂)现象.(三)同轴圆筒粘度计有两种形式:一种是外筒转动内筒不动;另一种是内筒转动,外筒固定,被测液体装入两个圆筒间.下面介绍内筒转动的粘度计.同轴圆筒粘度计因内筒间隙较小,主要适用于聚合物浓溶液,溶胶或胶乳的粘度测定. (四)锥板粘度计锥板粘度计是用于测定聚合物熔体粘度的常用仪器.1,熔融指数(MI) 单位时间(一般 10min)流出的聚合体熔体的质量(克).MI↗,流动性↗(常用于塑料) 2,门尼粘度在一定温度和一定转子转速下,测定未硫化胶时转子转动的阻力. 门尼粘度↗,流动性↙(常用于橡胶)9.2.3 熔体粘度的影响因素1,分子量的影响分子量M大,分子链越长,链段数越多,要这么多的链段协同起来朝一个方向运动相对来说要难些.此外,分子链越长,分子间发生缠结作用的几率大,从而流动阻力增大,粘度增加.当MMc 是因为超过临界分子量以后,分子链之间的缠结更为厉害.在高剪切速率下,粘度对分子量的影响减小,是因为在高剪切速率下,更容易发生解缠.图9-3分子量对聚合物粘度的影响图9-3 分子量对聚合物粘度的影响可以发现,分子量大的聚合物的粘度对剪切速率的依赖更大.原因:分子量大则易缠结,剪切速率小时粘度较大;剪切速率增加后,由于解缠粘度下降很快.2,分子量分布分子量相同,分子量分布宽的含长链多,缠结严重,故粘度高.随着剪切速率的增加,解缠严重,长链对粘度的贡献降低,所以粘度下降严重.图9-4分子量分布对聚合物粘度的影响3,分子链支化的影响短支化时,相当于自由体积增大,流动空间增大,从而粘度减小.长支化时,相当长链分子增多,易缠结,从而粘度增加.4,温度一般温度升高,粘度下降.各种聚合物的粘度对温度的敏感性有所不同.粘度与温度的关系可用A rrhen ius方程来描述.DEh -粘流活化能,与分子结构有关系,一般分子链越刚硬,或分子间作用力越大,则流动活化能高,这类聚合物的粘度对温度敏感.图9-5温度对熔融黏度的影响图9-6剪切力(或速率)对熔融黏度的影响5,剪切速率大多数聚合物熔体为假塑性流体,其粘度随剪切速率的增加而下降.柔性链容易缠结,剪切速率对其影响更大,如图9-6所示.9.3聚合物熔体的弹性表现聚合物熔体在流动过程中,不仅产生不可逆的塑性形变,同时伴有可逆的高弹形变,并同样具有松弛特性,这是聚合物熔体区别于小分子流体的重要特点之一.当聚合物的相对摩尔质量很大,外力对其作用的时间很短或速度很快,温度稍高于熔点或粘流时,产生的弹性形变特别显著.几种典型的熔体弹性现象:1,爬杆效应(韦森堡效应)爬杆效应:当聚合物熔体或浓溶液在容器中进行搅拌时,因受到旋转剪切的作用,流体会沿内筒壁或轴上升,发生包轴或爬杆现象.爬杆现象产生的原因:法向应力差.2,挤出胀大现象挤出胀大现象:当聚合物熔体从喷丝板小孔,毛细管或狭缝中挤出时,挤出物的直径或厚度会明显地大于模口尺寸,有时会胀大两倍以上,这种现象称作挤出物胀大现象,或称巴拉斯(B arus)效应.3,不稳定流动-熔体破裂现象聚合物熔体在挤出时,当剪切速率过大超过某临界值时,随剪切速率的继续增大,挤出物的外观将依次出现表面粗糙,不光滑,粗细不均,周期性起伏,直至破裂成碎块这些现象统称为不稳定流动或弹性湍流,其中最严重的为熔体破裂.。

• = γη τ 第九章 聚合物的流变性一、 概念1、牛顿流体: 牛顿流动定律: 凡流动时符合牛顿流动定律的流体称为牛顿流体。

牛顿流体的粘度仅与流体分子的结构和温度有关,与切应力和切变速率无关。

2、非牛顿流体:许多液体包括聚合物的熔体和浓溶液,聚合物分散体系(如胶乳)以及填充体系等并不符合牛顿流动定律,这类液体统称为非牛顿流体。

3、假塑性流体:幂律方程:τ=K γn n=1牛顿流体 n<1假塑性流体对于假塑性流体,随着切变速率的增加,流体粘度下降。

4、表观粘度:在流动曲线上为某一切速率γ下与原点相连直线的斜率。

聚合物在流动过程中除了产生分子链之间的不可逆粘性形变外,还产生高弹形变,表观粘度不完全反映流体不可逆形变的难易程度,仅对其流动性的好坏作一个大致性相对的比较。

表观粘度大则流动性差。

5、韦森堡效应(包轴效应):爬杆效应:当聚合物熔体或浓溶液在容器中进行搅拌时,因受到旋转剪切的作用,流体会沿内筒壁或轴上升,发生包轴或爬杆现象。

爬杆现象产生的原因:法向应力差6、巴拉斯效应(挤出物胀大现象):挤出胀大现象:当聚合物熔体从喷丝板小孔、毛细管或狭缝中挤出时,挤出物的直径或厚度会明显地大于模口尺寸,有时会胀大两倍以上,这种现象称作挤出物胀大现象,或称巴拉斯(Barus)效应。

二、选择答案1、下列聚合物中,熔体粘度对温度最敏感的是(C )。

A、PEB、PPC、PCD、PB2、大多数聚合物熔体在剪切流动中表现为(B )。

A、宾汉流体,B、假塑性流体,C、膨胀性流体,D、牛顿流体3、聚合物的粘流活化能一般与(D )有关。

A、温度B、切应力C、切变速率D、高分子的柔顺性4、下列四种聚合物中,粘流活化能最大的为(D )。

A、高密度聚乙烯,B、顺丁橡胶,C、聚二甲基硅氧烷,D、聚苯乙烯5、对于同一种聚合物,在相同的条件下,流动性越好,熔融指数MI越();材料的耐热性越好,则维卡软化点越(A )。

A、高、高B、低、低C、高、低D、低、高6、下列方法中不能测定聚合物熔体粘度的是:(C)A、毛细管粘度计B、旋转粘度计C、乌氏粘度计D、落球粘度计三、填空题1、假塑性流体的粘度随应变速率的增大而降低,用幂律方程τ=Kγn表示时,n <1。