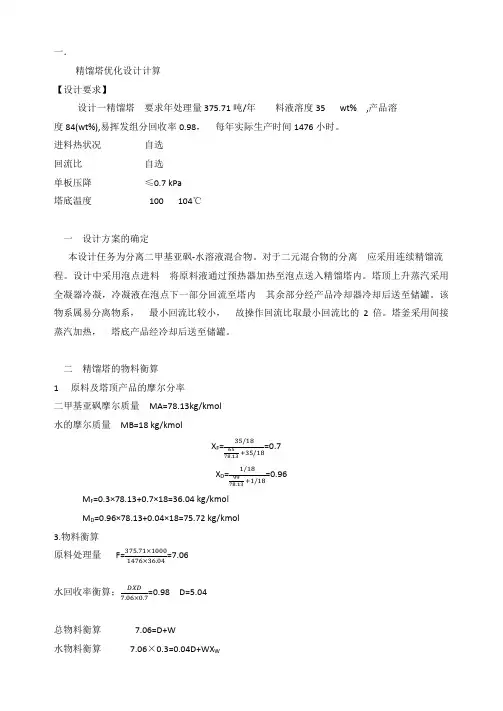

精馏塔优化设计(新)

- 格式:ppt

- 大小:704.50 KB

- 文档页数:45

一.精馏塔优化设计计算【设计要求】375.71吨/溶度35wt%,产品溶度84(wt%),易挥发组分回收率0.98,1476小时。

进料热状况自选回流比自选单板压降≤0.7 kPa塔底温度100104℃本设计任务为分离二甲基亚砜-升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔物系属易分离物系,,2倍。

塔釜采用间接蒸汽加热,1二甲基亚砜摩尔质量MA=78.13kg/kmol水的摩尔质量MB=18 kg/kmolX F==0.7X D==0.96M F=0.3×78.13+0.7×18=36.04 kg/kmolM D=0.96×78.13+0.04×18=75.72 kg/kmol3.物料衡算原料处理量F==7.06水回收率衡算;=0.98 D=5.04总物料衡算7.06=D+W水物料衡算7.06×0.3=0.04D+WX W联立解得D=5.04kmol/h W=2.02kmol/h X w=0.05气液平衡数据6KPa下二甲基亚砜-水溶液平衡与温度的关系根据上表,利用内插法求进料,塔顶,塔底温度,由=得;塔顶;=T D=40.8°C+塔釜;=T W=96.7°C进料;=T F=48.1°C原料液,溜出液与釜残液的含量与温度相对挥发度的计算根据上表,利用内插法急速那精馏段和提馏段对应的气液相摩尔分率,得;精馏段;t1==44.45°C==X=0.75 y=0.98提馏段;t2==72.4°C==X=0.3 y=0.85将X1 Y1 X2 Y2分别带入气液平衡方程,得a1=16.3 a2=13.2a=(a1a2)0.5=14.67最小回流比及操作回流比的确定由泡点进料,可得X q=XF=0.7;Y q==o.97R min===-0.03一般回流比取最小回流比的2倍即R=2R min=0.1×2=0.2。

MTBE装置催化精馏塔段的优化设计摘要:在经济快速发展的今天,人们对各类化工品的需求越来越大,特别是对 MTBE的需求也越来越大。

催化精馏塔作为关键设备,其性能直接关系到产品的质量与产量,但在实际操作中存在着诸多问题,亟待改进。

因此,笔者拟就MTBE装置催化精馏塔的优化进行讨论,以期对推动我国化工工业的发展,有所裨益。

关键词:MTBE装置;催化精馏;优化分析MTBE装置在化工生产中具有十分广泛的应用,该装置在实际应用中,主要采用混相床-催化蒸馏组合工艺,采用的原料气成分为C4,产品为 MTBE,副产品为未完全反应的C4,为复合生产技术,在一个工艺流程中完成催化反应和分离任务。

本文方法具有一定的先进性,能有效地提高炭四中异丁烯的转化率。

但是,在使用过程中,由于存在着C5掺入C4的问题,对操作参数的优化要求很高,必须对操作温度、压力和液位进行优化。

1.催化精馏装置简介催化蒸馏塔是石油化工生产中的重要设备,根据工艺需要,催化蒸馏塔可分为常压塔和加压塔。

加压塔塔体较长,塔盘为波纹板结构,内有精馏段、提馏段和热段塔盘,其流程由精馏段和热段塔盘组成。

加压塔一般设置在常压塔之后,以提高轻油的回收率。

常压蒸馏塔的进料一般为原料油、原油或蒸汽,原料油一般为催化裂化产品。

在高压蒸汽系统中,常压蒸馏塔用于加热原料油,使之从常温加热到反应温度;在常压塔釜中,常压蒸馏塔用于加热原油,使之从反应温度加热到反应温度。

2.对原材料的需求醇-烯配比是影响反应性能的关键因素,一般将其设置在1.05-1.1之间,若过大,不仅会造成较大的能量浪费,而且还会增大产物的分离难度。

该技术的能耗主要体现在甲醇的循环利用上,而甲醇的质量分数不能高于共沸混合物的质量分数,是导致分离难度大的重要原因。

若蒸馏塔的操作压力为0.6兆帕,则甲醇在C4中的最大浓度为7.4一,若高于此浓度,则会直接引起甲醇落入到塔底,从而引起 MTBE质量不达标,若该比例过小,则甲醇的反应量不够,易引起异丁烯的转化率不足。

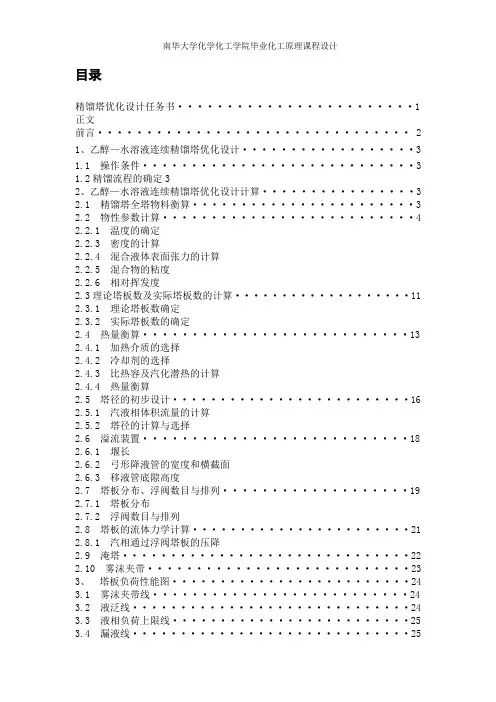

目录精馏塔优化设计任务书 (1)正文前言 (2)1、乙醇—水溶液连续精馏塔优化设计 (3)1.1 操作条件 (3)1.2精馏流程的确定32、乙醇—水溶液连续精馏塔优化设计计算 (3)2.1 精馏塔全塔物料衡算 (3)2.2 物性参数计算 (4)2.2.1 温度的确定2.2.3 密度的计算2.2.4 混合液体表面张力的计算2.2.5 混合物的粘度2.2.6 相对挥发度2.3理论塔板数及实际塔板数的计算 (11)2.3.1 理论塔板数确定2.3.2 实际塔板数的确定2.4 热量衡算 (13)2.4.1 加热介质的选择2.4.2 冷却剂的选择2.4.3 比热容及汽化潜热的计算2.4.4 热量衡算2.5 塔径的初步设计 (16)2.5.1 汽液相体积流量的计算2.5.2 塔径的计算与选择2.6 溢流装置 (18)2.6.1 堰长2.6.2 弓形降液管的宽度和横截面2.6.3 移液管底隙高度2.7 塔板分布、浮阀数目与排列 (19)2.7.1 塔板分布2.7.2 浮阀数目与排列2.8 塔板的流体力学计算 (21)2.8.1 汽相通过浮阀塔板的压降2.9 淹塔 (22)2.10 雾沫夹带 (23)3、塔板负荷性能图 (24)3.1 雾沫夹带线 (24)3.2 液泛线 (24)3.3 液相负荷上限线 (25)3.4 漏液线 (25)3.5 液相负荷下限 (25)4、塔总体高度利用下式计算 (27)4.1 塔顶封头 (27)4.2 塔顶空间 (28)4.3 塔底空间 (28)4.4人孔 (28)4.5 进料板处板间距 (28)4.6 裙座 (28)5、塔的接管 (29)5.1 进料管 (29)5.2 回流管 (29)5.3 塔底出料管 (29)5.4 塔顶蒸汽出料管 (29)5.5 塔底蒸汽进气管 (29)6、塔的附属设计 (30)6.1 冷凝器的选择 (30)6.2 再沸器的选择 (30)7、参考文献 (31)8、课设心得 (31)9、附图 (32)精馏塔优化任务书一、设计题目乙醇—水溶液连续精馏塔优化设计二、设计任务及操作条件1.设计任务处理量:55300吨/年料液浓度:30(wt%)产品浓度:95(wt%)易挥发组分回收率:99%2. 操作条件:①间接蒸汽加热;②塔顶压强:1.03 atm(绝对压强)③进料热状况:泡点进料;3. 设备型式: 精馏塔4. 工作日:每年300天,每天24小时连续进行三、设计内容a) 流程的确定与说明;b) 塔板和塔径计算;c) 塔盘结构设计i. 浮阀塔盘工艺尺寸及布置简图;ii. 流体力学验算;iii. 塔板负荷性能图。

甲醇精馏工艺及塔器优化设计论文甲醇精馏工艺及塔器优化设计论文甲醇作为非常重要的化工原料,其制备过程较为复杂,随着科技的进步,在甲醇精馏工艺上我国化工行业已经取得了巨大的进步。

目前,国内应用最多的是鲁奇节能工艺的改进版本,但是由于目前的需求更高,要求也不断升级,所以技术人员还需要对精馏工艺进行优化设计和完善,选用更加合理的塔器甲醇精馏。

因为在甲醇精馏工艺分析方面和塔器选择优化方面还有发展进步的空间,所以本文着重对此进行了分析。

1甲醇精馏工艺分析(1)双塔精馏工艺传统的甲醇精馏装置主要使用双塔精馏工艺,该工艺主要应用精馏塔和预精馏塔,应用最为广泛。

甲醇的与处理工艺是由与之精馏塔完成,预热器完成甲醇的预热,塔釜泵对粗甲醇实行加压,然后将其置于预精馏塔中,去除粗甲醇的水分。

为了实现大量的甲醇能留住,特别是在液相中,最大限度的实现甲醇回收,需要将塔顶的两极冷凝应用起来,在塔内形成了一种返流现象,这样不仅最大程度的回收了甲醇,还提高其稳定性能。

塔顶会出现一些甲醇或者初馏份,这些溢出的部分在通过某些通道回到主精馏塔中,我们生产的甲醇在塔顶,废物及循环甲醇水会在塔底,最终实现甲醇的精馏。

(2)三塔精馏工艺三塔精馏同双塔精馏相比应用更为广泛,其生产效率非常高。

三塔精馏有加压塔和常压塔,其生产过程较为绿色环保,能源使用较少,利用率较高。

粗甲醇进入预热器,然后在送到精馏塔。

粗甲醇杂质发生分解,精馏的甲醇去往塔顶,然后经过燃料管,用塔釜泵加压物料并送到加压塔。

甲醇经过冷凝进入回流槽,冷凝后会出现两种产品,一种是甲醇水溶液,一种是精甲醇产品。

2甲醇精馏塔器优化设计(1)理论优化,配置塔器精甲醇的生产离不开精馏塔,精馏塔在生产甲醇中起到了至关重要的作用,因此在甲醇精馏塔器设计中应该对其进行理论优化。

一般设计人员认为操作和结构设计对甲醇的生产有巨大影响,尤其是操作配置和精馏塔的结构设计,事实证明确实会对甲醇产量造成重大影响。

精馏塔优化设计任务书一、设计题目乙醇—水溶液连续精馏塔优化设计二、设计条件1.处理量: 15000 (吨/年) 2.料液浓度: 35 (wt%) 3.产品浓度: 93 (wt%) 4.易挥发组分回收率: 99%5.每年实际生产时间:7200小时/年 6. 操作条件:①间接蒸汽加热;②塔顶压强:1.03 atm(绝对压强)③进料热状况:泡点进料;三、设计任务a 流程的确定与说明;b 塔板和塔径计算;c 塔盘结精馏塔优化设计计算在常压连续浮阀精馏塔中精馏乙醇——水溶液,要求料液浓度为35%,产品浓度为93%,易挥发组分回收率99%。

年生产能力15000吨/年操作条件:①间接蒸汽加热②塔顶压强:1.03atm (绝对压强)③进料热状况:泡点进料一精馏流程的确定乙醇——水溶液经预热至泡点后,用泵送入精馏塔。

塔顶上升蒸气采用全冷凝后,部分回流,其余作为塔顶产品经冷却器冷却后送至贮槽。

塔釜采用间接蒸汽再沸器供热,塔底产品经冷却后送入贮槽。

工艺流程图见图二塔的物料衡算1. 查阅文献,整理有关物性数据⑴水和乙醇的物理性质⑵常压下乙醇和水的气液平衡数据,见表常压下乙醇—水系统t —x —y 数据如表1—6所示。

乙醇相对分子质量:46;水相对分子质量:1825℃时的乙醇和水的混合液的表面张力与乙醇浓度之间的关系为:σ=67. 83364-2. 9726x +0. 09604x 2-0. 00163x 3+1. 348⨯10-5x 4-4. 314⨯10-8x 5式中σ——25℃时的乙醇和水的混合液的表面张力,N /m ; x ——乙醇质量分数,%。

其他温度下的表面张力可利用下式求得σ1⎛T C -T 2⎫⎪=σ2⎝T C -T 1⎪⎭式中σ1——温度为T 1时的表面张力;N /m ;σ2——温度为T 2时的表面张力;N /m ; T C ——混合物的临界温度,T C =∑x i T ci ,K ; x i ——组分i 的摩尔分数; T Ci ——组分i 的临界温度, K 。

分析甲醇精馏工艺及其塔器优化设计摘要:当前常见的甲醇精馏工艺主要有双塔精馏、三塔精馏及四塔精馏工艺,工艺中最常采用的塔器是预塔、常压塔及加压塔,不同精馏工艺及塔器的使用直接影响到甲醇精馏生产的产出量和精度,也关系到整个操作过程的成本和效益。

本文针对甲醇精馏工艺流程及生产特点,提出了生产工艺中回流比管理、杂醇油采出控制、汽提塔调节等方面的优化设计措施,并针对塔器配置及不同塔器调控提出了优化设计建议。

关键词:甲醇精馏工艺塔器优化设计一、甲醇精馏工艺及优化设计(一)常用甲醇精馏工艺分析1、双塔精馏工艺双塔精馏生产工艺是一种较为传统的甲醇精馏方式,此种生产工艺主要由预精馏塔与精馏塔两种塔器结构完成,预精馏塔负责对生产工艺中产生的粗甲醇的预处理工作,经过预精馏塔处理的粗甲醇通过塔釜泵运送到精馏塔中,由精馏塔去除其中的水分,可见预精馏塔与精馏塔在生产工艺中的工作分别是去除轻组分和重组分的区别。

2、三塔精馏工艺三塔精馏工艺在实际生产中与双塔精馏工艺一样采用预精馏塔器,但将双塔精馏工艺中的精馏塔换为加压塔与常压塔,将精馏塔的生产工作细化、分担,预精馏塔负责对生产工艺中产生的粗甲醇的预处理工作,经过预精馏塔处理的粗甲醇通过塔釜泵运送到加压塔与常压塔中进行水分分离处理。

3、四塔精馏工艺四塔精馏工艺在三塔精馏工艺的基础上新增了回收塔处理工艺,实际生产流程也得到了一定的调整。

粗甲醇先经加压塔及常压塔初步处理换热,在进入与精馏塔去轻组分处理,最后产生的废水由专门的处理系统进行处理。

(二)甲醇精馏工艺优化1、优化加压塔与常压塔压力、温度控制采用1.3MPa的蒸汽调节加压塔内部温度,同时采用加压塔塔顶产生的甲醇气控制常压塔内部温度,注意常压塔与加压塔相互之间的联系与影响,巧妙利用加压塔与常压塔运行过程中的压力与温度相互调节控制,将加压塔温度控制于114.8~120.9℃之间,通过严格的温度控制有效调节塔器内部压力,进而保证重组分与轻组分的充分处理分离。

化工原理课程设计-乙醇-水溶液连续精馏塔优化设计化工原理课程设计题目乙醇-水溶液连续精馏塔优化设计目录1.设计任务书………………………………………………………………2.英文摘要前言……………………………………………………………3.前言 (1)4.精馏塔优化设计 (5)5.精馏塔优化设计计算 (5)6.设计计算结果总表 (22)7.参考文献 (23)8.附录 (23)9.致谢…………………………………………………………………10.课程设计心得……………………………………………………………精馏塔优化设计任务书一、设计题目乙醇—水溶液连续精馏塔优化设计二、设计条件1.处理量: 40000 (吨/年)2.料液浓度: 35 (wt%)3.产品浓度: 90 (wt%)4.易挥发组分回收率: 99.5%5.每年实际生产时间:7200小时/年6. 操作条件:①间接蒸汽加热;②塔顶压强:1.03 atm(绝对压强)③进料热状况:泡点进料三、设计任务a) 流程的确定与说明;b) 塔板和塔径计算;c) 塔盘结构设计i. 浮阀塔盘工艺尺寸及布置简图;ii. 流体力学验算;iii. 塔板负荷性能图。

d) 其它i. 加热蒸汽消耗量;ii. 冷凝器的传热面积及冷却水的消耗量e) 有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配图,编写设计说明书。

乙醇——水溶液连续精馏塔优化设计摘要:设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对乙醇-水精馏工艺流程和主题设备设计。

关键词:精馏塔,浮阀塔,精馏塔的附属设备。

(Department of Chemistry,University of South China,Hengyang 421001)Abstract: The design of a continuous distillation valve column, in the material, product requirements and the main physical parameters and to determine the size, process design and selection of equipment and design results, completion of the ethanol-water distillation process and equipment design theme.Keywords: rectification column, valve tower, accessory equipment of the rectification column.前言乙醇在工业、医药、民用等方面,都有很广泛的应用,是很重要的一种原料。

化工精馏塔的设计和优化化工生产过程中,应用最多就是分离设备,其中又以精馏塔和吸收塔最为常见,无论是在炼油、煤化、高分子、精细化工精馏塔都是随处可见的。

你知道你每天都操作的精馏塔是如何设计出来的吗?如何优化操作参数?精馏塔设计1、设计步骤根据流程整体工艺路线,确定分离要求,进行工艺参数计算得到回流比、进料位置、塔顶温度、塔底温度、进料组成、测线采出位置(多组分)、塔板数(板式塔)或填料高度(填料塔)等。

之后再进行流体力学计算,计算出板间距、压降、塔高、塔径等参数由此选出塔板类型或填料类型等塔内部件。

之后进行强度计算及校核,选出塔体壁厚及材料,最后确定控制方案。

2、工艺计算工艺计算是根据进料组成与分离要求计算工艺参数,分为手算与软件计算两种,目前工业上多用软件进行模拟,我们在Aspen教程中会重点进行讲解。

这里我们举一个最简单二元物系板式精馏塔的手动计算流程方便大家理解计算原理。

物料衡算与物性估算对于二元物性而言物料衡算很简单,但是对于多元物系就必须先规定轻重关键组分。

根据热力学方程估算物性参数,多采用逸度法或活度系数法。

同时计算出物系汽液相平衡方程。

确定塔板数根据物料衡算结果计算R(min)=L/D,实际回流比一般为最小回流比的1.2-2倍。

然后分别计算出精馏段、提馏段操作线方程。

采用操作线方程与汽液相平衡方程交替主板计算确定理论塔板数,或采用图解法原理相同。

再将理论塔板数除以塔板效率,得到实际塔板数。

实际设计流程工业上应用的精馏塔多是物系复杂,带侧线采出,实际实际中多采用FUG法计算。

3、流体力学计算与塔内部件设计流体力学计算多采用软件计算,而塔内部件多为定型部件或专利部件。

这里介绍几种常见的塔板。

4、强度计算与绘制装配图在完成内部设计之后,我们将根据压力、温度、介质环境等对塔体进行选材并计算出壁厚,载荷等参数。

并提出加工要求绘制装备图。

5、确定控制方案绘制PID图根据工艺要求,进行配套的仪表、阀门选型,确定控制方案,并绘制出带夹点控制的工艺流程图PID。

精馏九塔系统优化方案

精馏九塔投料开车以来,经调试,顶部馏出稳定,乙醛质量合格,但存在中采采出量难控制,塔釜出液白色、夹带聚合物等现象,为使精馏九塔运行达到设计要求,作以下说明:

1、中采采出量难控制的原因及应对措施

1)开车初期,精馏九塔中部V AC量不多,而且由于开车初期加料组份复杂等原因,九塔中部无法形成V AC与乙醛水的分层界面,以致九塔中采出液口不能正常采出V AC。

2)应对措施:调节九塔中部水相回流阀门(DN100)开度,强制提高九塔中部扩大体内液面,试上部韩V AC 较多的混合液从中采出液口(DN40)采出,防止V AC 落入塔下段;

3)开车一段时间后,九塔中部V AC量累积到一定程度,将形成V AC与乙醛水的分层界面,可以全开水相回流阀门(DN100),上层V AC从中采出液口采出。

2、优化方案

中采出液管道(DN40)上水平段可增设一玻璃视镜,便于开车初期控制水相回流阀开度,确保中采采出有量;

中采分层槽流程作修改:分层后下层水相进CC216,不与九塔中部水相回流相连,原中采分层槽出口倒U型管上气相平衡管与分层槽尾气管断开,分层槽尾气放空;

分层槽上层油相增加进CC201管道,用阀门控制,油相可去CC201或TQ212;

分层槽增设界面调节系统,自动控制分层槽界面;

检查九塔中温调节温度测点是否正常,建议用第24层板气相温度测点为中温调节;

增设九塔釜液废水沉淀槽,防止废水回用时聚合物堵塞设备管道;

九塔加料可添加少量阻聚剂,防止V AC落入塔下段时V AC 聚合;

九塔中部及分层槽原翻板液位计改用玻璃管,以便观察内部分层情况;

九塔中采、分层槽油相、水相出口管路上增设取样阀;。

精馏塔设计与优化精馏塔的设计与优化1.精馏塔的设计精馏塔的设计牵涉到众多的参数:产品组成、产品的流量、操作压力、塔板数、进料位置、回流比、再沸器热负荷、冷凝器冷却负荷、塔径、塔高。

精馏塔设计中常见的情况是已知进料条件,即进料物流的流量F、组成z i、温度T F、压力P F。

通常也会指定塔顶产品的中轻关键组分浓度x D,LK和塔底产品的重关键组分浓度x B,HK[1]。

因此,设计的问题就在于确立精馏塔的操作压力,塔板数,进料位置,回流比,以得到期望纯度的产品。

当确定了操作压力、塔板数、进料位置、回流比以及期望的产品纯度,则相应的再沸器热负荷、冷凝器冷却负荷、塔顶及塔底流量、塔径、塔高也即为定值(具体的塔板类型及换热器结构不在讨论范围之内)。

计算机编程能够精确的求解MESH方程组,但是简捷计算法仍被用于设计任务的初期,并且在界定问题上作为计算机的辅助手段,具有智能指导性的简捷计算法可以减少计算机的耗时和费用[2]。

1.1.操作压力的确定对于绝大多数精馏塔的设计问题而言,选择独立操作塔(即与过程中其余部分无能量集成的塔)的操作压力是一项相对简单的,直截了当的任务,考虑的重点只是塔顶馏出物的冷凝温度,使其能够在炎热的夏季也能用自来水将蒸汽冷凝下来[3]。

1.2.塔板数与回流比的计算在多组分精馏中,由于产品浓度不能完全确定,二元精馏中十分有效的逐板计算法在多元精馏中遇到了困难,多元精馏的设计计算至今尚无通用有效的方法,只能应用核算型算法经多方案试算比较,得到合适的设计结果[4]。

图解法(即McCabe-Thiele法)能很好地图示出VLE、回流比、塔板数,但该方法仅限于二元体系。

随着组分数的增多,图解法也无法应用了。

在多组分精馏中,对于有恒定α的多组分系统,可以用Underwood法求得最小回流比的精确解,其方程式为:n j F,jj=1j n j D,j m j=1j αx =1-qα-θαx R +1=α-θ∑∑ (1)经验表明,最佳回流比的值往往处在1.03<="" m="" p="" r="" 和malone="" 方程的表达式[3]:="" 等于="" 给出了可以用来代替underwood="">BC AF AC AF BF AF CF a (x +x )x A/BC: Rm = + fx (a -a )fx (a -1)1f=1+x 100(x +x )/(a -1)+x /(a -1)AB/C Rm=(x +x )(1+x x )式中,: (2) 在多组分精馏中,对于有恒定α的多组分系统,Fenske 导出了全回流条件下的最小塔板数的表达式:,,,,,lg[()()]lg D lk B hk D hk B lk m lk hk x x x x N α= (3) 式中αlk,hk 是轻关键组分对重关键组分的相对挥发度,下标lk 指轻关键组分,hk 指重关键组分。

化工原理课程设计乙醇水溶液连续精馏塔优化设计12020年4月19日化工原理课程设计题目乙醇-水溶液连续精馏塔优化设计目录1.设计任务书 (3)2.英文摘要前言 (4)3.前言………………………………………………………………………44.精馏塔优化设计 (5)5.精馏塔优化设计计算 (5)6.设计计算结果总表 (22)7.参考文献 (23)32020年4月19日8.课程设计心得 (23)精馏塔优化设计任务书一、设计题目乙醇—水溶液连续精馏塔优化设计二、设计条件1.处理量: 16000 (吨/年)2.料液浓度: 40 (wt%)3.产品浓度: 92 (wt%)4.易挥发组分回收率: 99.99%5.每年实际生产时间:7200小时/年6. 操作条件:①间接蒸汽加热;42020年4月19日②塔顶压强:1.03 atm(绝对压强)③进料热状况:泡点进料;三、设计任务a) 流程的确定与说明;b) 塔板和塔径计算;c) 塔盘结构设计i. 浮阀塔盘工艺尺寸及布置简图;ii. 流体力学验算;iii. 塔板负荷性能图。

d) 其它i. 加热蒸汽消耗量;ii. 冷凝器的传热面积及冷却水的消耗量e) 有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配图,编写设计说明书。

乙醇——水溶液连续精馏塔优化设计(某大学化学化工学院)摘要:设计一座连续浮阀塔,经过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对乙醇-水精馏工艺流程和主题设备设计。

52020年4月19日。

甲醇精馏工艺及其塔器优化设计一、本文概述甲醇精馏工艺是化学工业中一项重要的技术,主要用于从原料中分离和提纯甲醇。

随着现代化工的快速发展,对甲醇纯度的要求日益提高,因此,优化甲醇精馏工艺及其塔器设计显得尤为重要。

本文旨在深入探讨甲醇精馏工艺的基本原理、流程设计以及塔器优化的关键技术,以期为提高甲醇生产效率和纯度提供理论支持和实践指导。

本文将首先概述甲醇精馏工艺的基本原理和流程,包括原料预处理、精馏过程以及产品分离等关键步骤。

随后,将重点分析塔器设计的关键因素,如塔型选择、塔径和塔高的确定、填料或塔板的选型等,并对不同设计方案的优缺点进行比较和评价。

在此基础上,本文将探讨塔器优化设计的策略和方法,包括结构优化、热效率提升以及操作条件优化等方面。

通过本文的研究,期望能够为甲醇精馏工艺的改进和塔器设计的优化提供有益的参考和借鉴,推动甲醇生产技术的进步,为化工行业的可持续发展做出贡献。

二、甲醇精馏工艺概述甲醇精馏是甲醇生产过程中的重要环节,主要目的是通过精馏过程将粗甲醇提纯至符合工业或高纯度要求的产品。

甲醇精馏工艺涉及到热力学、流体力学和化学工程等多个领域的知识,是一个复杂而又精细的过程。

甲醇精馏的基本原理是利用甲醇与其他组分的沸点差异,在精馏塔内通过多次部分汽化和部分冷凝,实现不同组分的分离。

在精馏过程中,甲醇和杂质组分在塔内不同高度上达到气液平衡,通过控制操作条件和塔内各段的温度、压力以及回流比等参数,可以实现甲醇与杂质的有效分离。

甲醇精馏塔是精馏过程的核心设备,其设计优劣直接关系到甲醇产品的质量和生产效益。

塔器设计需要考虑多种因素,包括原料组成、产品纯度要求、操作条件、塔型选择、塔板结构、填料类型以及传热传质性能等。

合理的塔器设计可以提高精馏效率,降低能耗和物耗,从而实现生产过程的优化。

随着科学技术的进步和工业生产的需求,甲醇精馏工艺及其塔器优化设计已成为当前研究的热点。

新型塔板、填料以及高效传热传质技术的不断开发和应用,为甲醇精馏工艺的改进和塔器性能的提升提供了有力支持。