汽车总布置设计指南(轮胎布置校核)

- 格式:pdf

- 大小:488.16 KB

- 文档页数:5

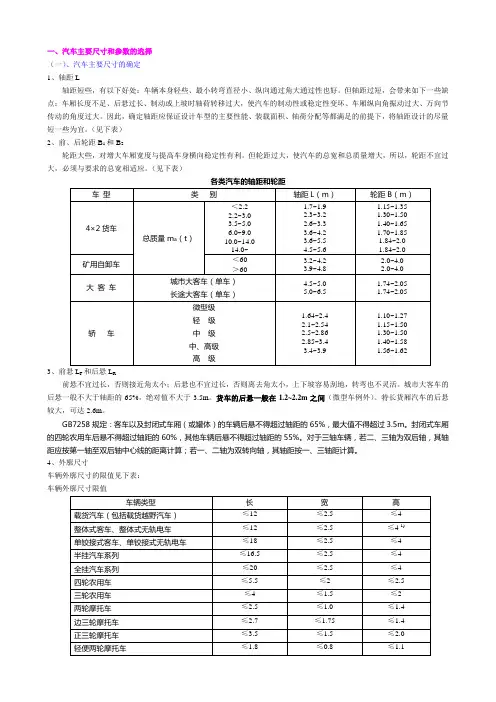

一、汽车主要尺寸和参数的选择(一)、汽车主要尺寸的确定1、轴距L轴距短些,有以下好处:车辆本身轻些、最小转弯直径小、纵向通过角大通过性也好。

但轴距过短,会带来如下一些缺点:车厢长度不足、后悬过长、制动或上坡时轴荷转移过大,使汽车的制动性或稳定性变坏、车厢纵向角振动过大、万向节传动的角度过大。

因此,确定轴距应保证设计车型的主要性能、装载面积、轴荷分配等都满足的前提下,将轴距设计的尽量短一些为宜。

(见下表)2、前、后轮距B1和B2轮距大些,对增大车厢宽度与提高车身横向稳定性有利。

但轮距过大,使汽车的总宽和总质量增大,所以,轮距不宜过大,必须与要求的总宽相适应。

(见下表)各类汽车的轴距和轮距3、前悬L F和后悬L R前悬不宜过长,否则接近角太小;后悬也不宜过长,否则离去角太小,上下坡容易刮地,转弯也不灵活。

城市大客车的后悬一般不大于轴距的65%,绝对值不大于3.5m。

货车的后悬一般在1.2~2.2m之间(微型车例外)。

特长货厢汽车的后悬较大,可达2.6m。

GB7258规定:客车以及封闭式车厢(或罐体)的车辆后悬不得超过轴距的65%,最大值不得超过3.5m。

封闭式车厢的四轮农用车后悬不得超过轴距的60%,其他车辆后悬不得超过轴距的55%。

对于三轴车辆,若二、三轴为双后轴,其轴距应按第一轴至双后轴中心线的距离计算;若一、二轴为双转向轴,其轴距按一、三轴距计算。

4、外廓尺寸车辆外廓尺寸的限值见下表:车辆外廓尺寸限值(二)、汽车质量参数的确定1、汽车的装载质量汽车的装载质量是指在硬质良好路面上行驶时所允许的额定载质量。

当汽车在碎石路面上行驶时,装载量应有所减少(约为好路面的75%~85%)。

2、整车整备质量m 0整车整备质量是指车上带有全部装备(包括随车工具、备胎等),加满燃料、水,但没有装货和栽人时的质量。

质量系数ηm0:汽车装载质量m e 与整车整备质量m 0之比。

(ηm0=m e /m 0)3、汽车总质量m a汽车总质量是指装备齐全,并按规定装满客、货时的整车质量。

浅谈总布置中后轮跳动空间的校核北汽福田技术研究院汽车二所张所滨主题词:后轮跳动空间校核一、概述在卡车类产品的开发过程中,卡车货箱的高度直接影响使用的方便性及车辆的侧向稳定性。

在进行总布置设计时,当后悬架的高度初步确定,车架纵梁断面已定的情况下,应确定出车箱高度,这是确定整车尺寸参数的重要内容之一。

如果一辆卡车采用的是平底货箱,车轮跳动位置的高低直接决定其货箱的高度,因此后轮跳动空间的校核,是卡车类车辆总布置设计中尤为重要的一个环节。

下面介绍两种校核卡车后轮跳动空间的方法。

二、货箱上校核部位的选取1.对于车轮较宽、轮胎处于货箱底板边纵梁正下方的卡车,一般选取货箱底架边纵梁进行校核;2.对于车轮处在边纵梁内,但在后轮正上方有底架横梁的卡车,一般选取货箱底架横梁进行校核,3.对于车轮外宽较窄,且在车轮正上方没有货箱横梁的卡车,一般选取货箱底板的瓦棱板下表面进行校核。

对于采用平底货箱的卡车而言,由于可以不再考虑货箱横梁的底面,而改用货箱底板的瓦棱板下表面作为校核表面,这时可为车轮上跳提供最大的空间,即允许将车箱高度适当降低,节省高度,增加货物装卸的方便性和行驶的稳定性,因而这是我们目前用得最多的情况。

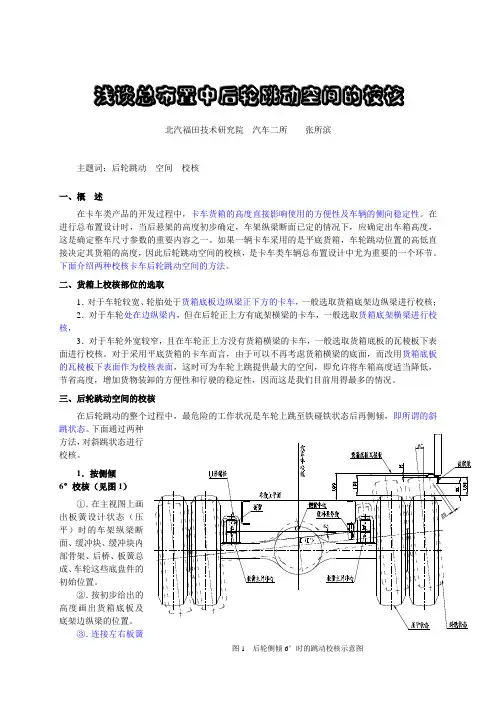

三、后轮跳动空间的校核在后轮跳动的整个过程中,最危险的工作状况是车轮上跳至铁碰铁状态后再侧倾,即所谓的斜跳状态。

下面通过两种方法,对斜跳状态进行校核。

1.按侧倾6°校核(见图1)①.在主视图上画出板簧设计状态(压平)时的车架纵梁断面、缓冲块、缓冲块内部骨架、后桥、板簧总成、车轮这些底盘件的初始位置。

②.按初步给出的高度画出货箱底板及底架边纵梁的位置。

③.连接左右板簧主片中心A、B两点,与汽车中心线交于C点,则C点为汽车的侧倾中心。

④.过右侧缓冲块骨架中点D,向左作一下倾6°的斜线⑤.过C点作6°斜线的垂线,与之交于E点⑥.重绘一后桥(带车轮),作出其桥上平面中点E’点⑦.将新桥旋转6°,使其与斜线平行。

DA471发动机前端附件驱动系统设计与计算摘要:发动机前端附件传动系统设计的优劣,将直接影响发动机附件的性能及其工作可靠性,进而影响到整机的技术指标。

因此,其设计和开发也越来越引起人们的重视。

附件传动系统是利用带与带轮之间的摩擦力,将发动机的动力传递给附件并使其在合适的转速下运转。

本文结合XXX发动机前端轮系的开发,着重介绍了多楔带的结构及特点。

对发动机多楔带轮系的设计问题进行了探讨,提出了在设计过程中应重点考虑的问题。

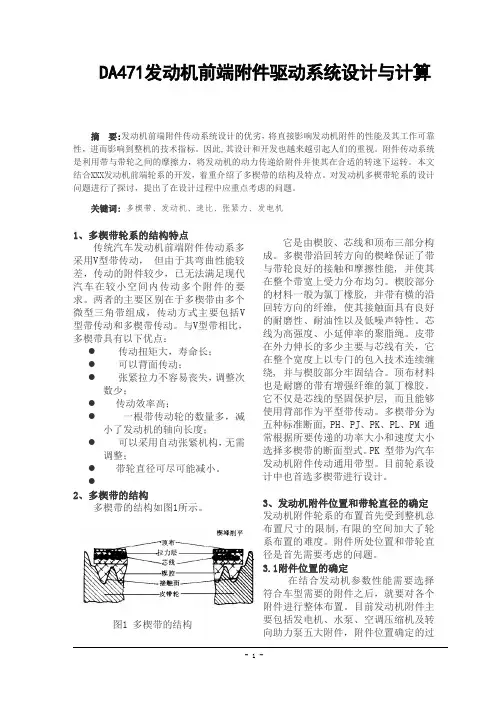

关键词: 多楔带、发动机、速比、张紧力、发电机1、多楔带轮系的结构特点传统汽车发动机前端附件传动系多采用V型带传动,但由于其弯曲性能较差,传动的附件较少,已无法满足现代汽车在较小空间内传动多个附件的要求。

两者的主要区别在于多楔带由多个微型三角带组成,传动方式主要包括V 型带传动和多楔带传动。

与V型带相比,多楔带具有以下优点:●传动扭矩大,寿命长;●可以背面传动;●张紧拉力不容易丧失,调整次数少;●传动效率高;●一根带传动轮的数量多,减小了发动机的轴向长度;●可以采用自动张紧机构,无需调整;●带轮直径可尽可能减小。

●2、多楔带的结构多楔带的结构如图1所示。

图1 多楔带的结构它是由楔胶、芯线和顶布三部分构成。

多楔带沿回转方向的楔峰保证了带与带轮良好的接触和摩擦性能, 并使其在整个带宽上受力分布均匀。

楔胶部分的材料一般为氯丁橡胶, 并带有横的沿回转方向的纤维, 使其接触面具有良好的耐磨性、耐油性以及低噪声特性。

芯线为高强度、小延伸率的聚脂绳。

皮带在外力伸长的多少主要与芯线有关,它在整个宽度上以专门的包入技术连续缠绕, 并与楔胶部分牢固结合。

顶布材料也是耐磨的带有增强纤维的氯丁橡胶。

它不仅是芯线的坚固保护层, 而且能够使用背部作为平型带传动。

多楔带分为五种标准断面, PH、PJ、PK、PL、PM 通常根据所要传递的功率大小和速度大小选择多楔带的断面型式。

PK 型带为汽车发动机附件传动通用带型。

车轮选型及校核作业指导书编制:日期:审核:日期:批准:日期:发布日期:年 月 日 实施日期:年 月 日前言为使本中心车轮选型及校核规范化,参考国内外汽车设计的技术规范,结合公司标准和已开发车型的经验,编制本作业指导书。

意在对本公司设计人员在设计过程中起到一种指导操作的作用,让一些相关设计经验不够丰富的员工有所依据,提高设计的效率和成效。

本作业指导书将在本中心所有车型开发设计中贯彻,并在实践中进一步提高完善。

本标准于201X年XX月XX日起实施。

本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院提出。

本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院负责归口管理。

本标准主要起草人:蔡礼刚目录1车轮概述 (1)1.1车轮功能 (1)1.2车轮构成 (1)1.3车轮发展趋势 (2)1.3.1防爆轮胎 (2)1.3.2胎压监测系统 (2)1.4主要零件介绍 (3)1.4.1轮胎 (3)1.4.2轮辋 (10)1.5铝合金车轮与钢制车轮优缺点 (11)2车轮选型 (12)2.1车轮选型输入条件 (12)2.2车轮选型要求 (12)2.2.1轮胎选型 (12)2.2.2轮辋选型 (13)2.2.3平衡块、气门嘴、轮胎螺母的选型 (16)2.2.4备轮选型 (17)2.2.5实际道路试验验证 (17)3车轮校核 (18)3.1负荷指数与速度级别校核 (18)3.2拆装性校核 (18)3.3轮辋三维造型校核 (18)3.4车轮二维图纸校核 (19)3.5相关设计标准 (19)4技术文件的编制 (20)参考文献 (20)车轮选型及校核作业指导书1车轮概述1.1车轮功能车轮是汽车的重要零部件,其主要功能为:¾支撑汽车,承受汽车的重力,使汽车能够承载;¾通过轮胎同路面存在的附着力来产生驱动力和制动力;¾产生平衡汽车转向行驶时的离心力的侧抗力,在保证汽车正常转向行驶的同时,通过轮胎产生的自动回正力矩,使车轮保持直线行驶的方向;¾减小行驶阻力和能量消耗,提高运输效率;¾缓和行驶冲击,改善承载条件,提高通过性,同时保护汽车和路面;1.2车轮构成车轮主要由轮胎、轮辋和轮辐组成。

浅谈整车总布置DMU校核整车总布置DMU校核是一种基于数字化技术的设计方法,可以使设计师在设计整车布局时可以快速地进行评估和对比设计方案的优劣。

这种校核方法在汽车制造行业中被广泛使用。

整车总布置DMU校核包括多个方面的校核,以下是其中的主要校核:1. 空间校核:通过将各个部件、系统的三维CAD模型共享,可以在虚拟环境中进行整车布置的空间校核。

空间校核主要是为了验证各个部件在车身内的布置是否合理,以及检查不同部件之间的冲突和干涉情况,避免设计时出现空间上的问题。

2. 人机工程学:整车总布置DMU校核可以通过各种手段,例如天线覆盖面积、人类工程学等来优化驾驶员的认知、操作和驾驶体验。

这种校核方法主要是为了保证车辆的人机工程学符合人类的生理需求,方便驾驶员使用车辆。

3. 强度校核:在整车总布置DMU校核中,设计师需要考虑车身的强度和安全性。

这种校核包括分析车身的结构和材料来保证车身的刚度和抗撞性,通过模拟各种比例载荷下的变形和应力来检查车身设计的结果是否符合标准。

4. 风洞校核:风洞校核是车辆设计中必要的一步。

通过在虚拟环境中进行风流场分析来优化车辆的气动性能,这种校核可以说明车辆在不同速度下的行驶情况,帮助设计师理解车流线和起伏以及风压的分布,以便进行车辆设计的优化。

整车总布置DMU校核是一种高效的设计方法,可以大大缩短设计周期和降低错误率。

这种方法已经广泛应用于汽车制造行业,成为车辆设计的重要组成部分。

整车总布置DMU校核不仅可以优化车辆设计,还可以提高整车的生产效率和质量。

通过虚拟环境,整车厂商可以在没有实际生产车辆的情况下,进行生产线的布置和工艺分析,以便提高生产效率。

此外,在整车制造过程中,还可以利用DMU校核来分析装配过程,并验证各组件的匹配性和装配性,以确保制造出符合标准、具有良好质量的整车。

这种校核方法并不是只具有汽车制造行业可以采用,而是可以运用在其他的制造业中。

此外,整车总布置DMU校核还可以支持车辆的后期服务和维护。

汽车总布置设计指南总布置设计指南目录1.方向盘,转向管柱和踏板位置2.如何确定前悬3.离地间隙4.发动机舱布置和检查项目5.变速器换档杆设计指南6.驾驶员前方能见度7.内后视镜设计指南8.外后视镜设计指南9.如何确定前轮距10.H点的建立程序11.排气系统12.前车门合理控制区域13.下部合理控制区域14.后车门合理控制区域15.车门内把手16.地平线17.后备箱容积18.外扶手舒适区域19.乘员头部向后摆动间距20.车内容积21.内扶手舒适区域22.安全带设计23.进出高度24.手控范围25.遮阳板26.车顶辅助把手27.发动机舱系统28.后备箱盖/后背门系统29.车门开启范围30.太阳天窗31.头顶合理手控区域32.驻车制动手柄33.组合仪表方向盘,转向管柱和踏板位置1.范围方向盘,H点和踏板位置建立在所开发汽车的基础之上。

它们表示方向盘,H点和油门/刹车/离合器踏板之间的相互关系。

2.定义如何设计与H点和方向盘相关的油门/刹车/离合器的踏板位置。

3.设计基本程序方向盘,转向管柱和踏板位置3-1) 油门/刹车/离合器位置*SgRP( 座椅参考点): H点单位: mm踏板间距踏板高度差分类 C B *1) A *2) A-B B-C 油门-刹车刹车-离合器设计指南70-80 40-50 最小165 60-70 70-80 30-40 0-5注:*1) 右置: 最小155;*2) 右置: 同样概念方向盘,转向管柱和踏板位置3-2) 与H点和方向盘紧密相关的油门/刹车/离合器AHP (油门踪点)θ1:1°- 2°(正常:1.5 °)*1 ①②③④⑤L ( 方向盘与H点在平面上的长度): 0-10mm注:*2 H点为座椅调节范围的中心位置尺寸260-320 370-380 405-415 390-395 23°-25°注:*1 仅供参考如何确定前悬设计指南1.如何确定前悬1-1)关于发动机安装中心需要考虑的事项2确保和前围板之间的间距502离地间隙参照发动机舱总布置2与轮胎(在设计重量条件下)有关的差速器的中心角≤4.5 2与视觉和造型有关的发动机罩的间距2确保和边粱之间的间距151-2)前部区域空间需要考虑的事项2带附件的发动机尺寸(A)2发动机总成与冷却风扇之间的间距(B) 352冷却风扇尺寸(单风扇或双风扇)(C)2散热器尺寸(D)2散热器与空调冷凝器之间的间距(E) 152空调冷凝器尺寸(F)2发动机罩锁支架与空调冷凝器之间的距离(G) 402前保险杠(H)* 前悬=A+B+C+D+E+F+G+H离地间隙1.介绍做一条可满足最小离地间隙要求的地平线。

汽车总体设计1. 概述汽车性能的优劣不仅取决于组成汽车的各部件的性能,而且在很大程度上取决于各部件的协调和配合,取决于总体布置;总体设计水平的高低对汽车的设计质量、使用性能和产品的生命力起决定性的影响。

汽车是一个系统,这是基于汽车只有如下属性而具备组成系统的条件:① 汽车是由多个要素(子系统及连接零件)组成的整体,每个要素对整体的行为有影响;② 组成汽车的各要素对整体行为的影响不是独立的;③ 汽车的行为不是组成它的任何要素所能具有的。

由此,汽车具备系统的属性,对环境表现出整体性、一辆子系统属性匹配协调的汽车所具备的功能大于组成它的各子系统功能纯粹的、简单的总和、反之,如果子系统的属性因无序而相互干扰,即便是个体性能优良的子系统,其功能也会因相互扼制而抵消,功率循环、轴转向等就是这样的典型例子。

系统论所揭示的系统整体性和系统功能的等级性必然会映射到设计任务中来、用整体性来解释汽车设计的终极目标是整车性能的综合优化,道理是十分显然的、汽车设计任务的等级形态表现为:上位设计任务是确定下位设计任务要实现的目标,下位设计是实现上位设计功能的手段、上、下位体系可从总体设计逐级分至零件设计,总体设计无疑处于这种体系的最上位,设计子系统的全部活动必须在总体设计构建的框架内进行、子系统设计固然重要,但统揽全局、设计子系统组合和相互作用体系规则的总体设计对汽车的性能和质量的影响更加广泛、更为深刻。

1.1 整车总布置设计的任务(1)从技术先进性、生产合理性和使用要求出发,正确选择性能指标、质量和主要尺寸参数,提出总体设计方案,为各部件设计提供整车参数和设计要求;(2)对各部件进行合理布置和运动校核;对各部件进行合理布置和运动校核;(3)对整车性能进行计算和控制,保证汽车主要性能指标实现;对整车性能进行计算和控制,保证汽车主要性能指标实现;(4)协调好整车与总成之间的匹配关系,配合总成完成布置设计,使整车的性能、可靠性达到设计要求。