注塑产品变形分析共69页

- 格式:ppt

- 大小:6.38 MB

- 文档页数:69

一、引言翘曲变形是指注塑制品的形状偏离了模具型腔的形状,它是塑料制品常见的缺陷之一。

随着塑料工业的发展,人们对塑料制品的外观和使用性能要求越来越高,翘曲变形程度作为评定产品质量的重要指标之一也越来越多地受到模具设计者的关注与重视。

模具设计者希望在设计阶段预测出塑料件可能产生翘曲的原因,以便加以优化设计,从而提高注塑生产的效率和质量,缩短模具设计周期,降低成本。

本文主要对在注塑模具设计过程中影响注塑制品翘曲变形的因素加以分析。

二、模具的结构对注塑制品翘曲变形的影响在模具设计方面,影响塑件变形的因素主要有浇注系统、冷却系统与顶出系统等。

1.浇注系统的设计注塑模具浇口的位置、形式和浇口的数量将影响塑料在模具型腔内的填充状态,从而导致塑件产生变形。

流动距离越长,由冻结层与中心流动层之间流动和补缩引起的内应力越大;反之,流动距离越短,从浇口到制件流动末端的流动时间越短,充模时冻结层厚度减薄,内应力降低,翘曲变形也会因此大为减少。

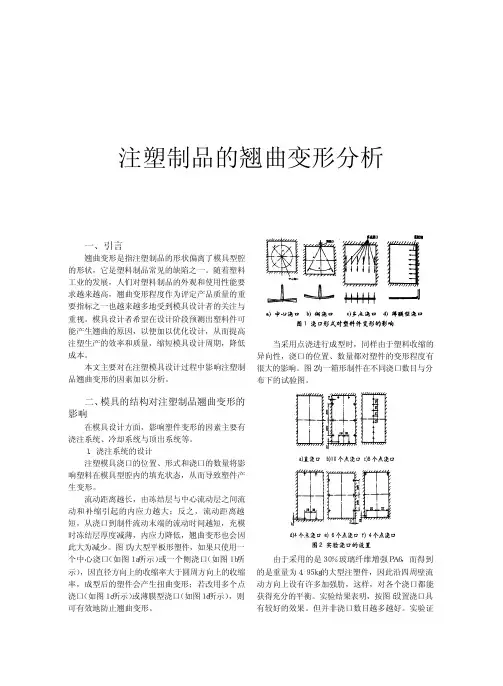

图1为大型平板形塑件,如果只使用一个中心浇口(如图1a所示)或一个侧浇口(如图1b所示),因直径方向上的收缩率大于圆周方向上的收缩率,成型后的塑件会产生扭曲变形;若改用多个点浇口(如图1c所示)或薄膜型浇口(如图1d所示),则可有效地防止翘曲变形。

a)中心浇口 b) 侧浇口 c)多点浇口 d) 薄膜型浇口图1 浇口形式对塑料件变形的影响当采用点浇进行成型时,同样由于塑料收缩的异向性,浇口的位置、数量都对塑件的变形程度有很大的影响。

图2为一箱形制件在不同浇口数目与分布下的试验图。

a)直浇口 b)10个点浇口 c)8个点浇口d)4个点浇口 e) 6个点浇口 f) 4个点浇口图2 实验浇口的设置由于采用的是30%玻璃纤维增强PA6,而得到的是重量为4.95kg的大型注塑件,因此沿四周壁流动方向上设有许多加强肋,这样,对各个浇口都能获得充分的平衡。

实验结果表明,按图f设置浇口具有较好的效果。

注塑产品缺陷分析及解决目录1. 缩水、缩痕(sink mark) (3)2. 缩孔、气泡(void & bubble) (4)3. 缺胶、不饱模(short shot) (5)4. 毛边、披锋(burring & flash) (7)5. 烧焦(burn mark) (8)6. 熔接痕、夹水纹(weld & meld line) (8)7. 喷痕、蛇纹(jetting) (9)8. 银丝、银条(sliver streak) (9)9. 破裂、龟裂(cracking & crazing) (9)10. 翘曲变形(warpage) (10)11. 尺寸偏差(dimensional variation) (11)12. 表面光泽不良 (12)13. 透明度不足 (12)14. 流痕(flow mark or halo) (12)15. 波纹(ripples) (13)16. 气纹 (13)17. 色差、变色(discoloration) (13)18. 黑条(black streak) (13)19. 料花 (14)20. 剥离、分层(delamination) (14)21. 喷嘴流延 (14)22. 喷嘴堵塞 (14)23. 螺杆打滑、塑化噪音 (14)24. 下料不良 (14)25. 水口拉丝 (15)26. 强度减小、发脆(brittleness) (15)27. 表面拖花、拉伤 (15)28. 粘模、水口粘模 (15)29. 压模 (15)30. 模印 (16)31. 开模困难 (16)32. 顶针位凹凸 (16)分析问题要抓住问题的根本原因,从微观方向考虑问题。

对注塑而言,主要从产品、模具、工艺、材料四个方面着手分析。

1. 缩水、缩痕(SINK MARK )制品表面产生凹陷的现象。

由塑胶体积收缩产生,常见于局部肉厚区域;如加强肋或柱位与面交接区域。

从微观角度考虑,表面缩水产生原因为产品内部产生的拉应力大于产品表面凝固层的强度。

注塑件变形的原因及解决方法注塑件变形解决方法注塑件形状与模腔相似但却是模腔形状的扭曲版本。

可能出现问题的原因:(1)弯曲是因为注塑件内有过多内部应力。

(2)模具填充速度慢。

(3)模腔内塑料不足。

(4)塑料温度太低或不一致。

(5)注塑件在顶出时太热。

(6)冷却不足或动、定模的温度不一致。

(7)注塑件结构不合理(如加强筋集中在一面,但相距较远)。

补救方法:(1)降低注塑压力。

(2)减少螺杆向前时间。

(3)增加周期时间(尤其是冷却时间)。

从模具内(尤其是较厚的注塑件)顶出后立即浸入温水中(38℃)使注塑件慢慢冷却。

(4)增加注塑速度。

(5)增加塑料温度。

(6)用冷却设备。

(7)适当增加冷却时间或改善冷却条件,尽可能保证动、定模的模温一致。

(8)根据实际情况在允许的情况下改善塑料件的结构。

透明塑料注塑过程中应注意的常见问题透明塑料由于透光率要高,必然要求塑料制品表面质量要求严格,不能有任何斑纹、气孔、泛白、雾晕、黑点、变色、光泽不佳等缺陷,因而在整个注塑过程对原料、设备、模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。

其次由于透明塑料多为熔点高、流动性差,因此为保证产品的表面质量,往往需要较高的温度,注射压力、注射速度等工艺参数也要作细微调整,使注塑料时既能充满模,又不会产生内应力而引起产品变形和开裂。

因此从原料准备,对设备和模具要求、注塑工艺和产品的原料处理几方面都要进行严格的操作。

(一)原料的准备与干燥由于在塑料中含有任何一点杂质,都可能影响产品的透明度,因此和储存、运输、加料过程中都必须注意密封,保证原料干净。

特别是原料中含有水分,加热后会引起原料变质,所以一定要干燥。

在注塑时,加料必须使用干燥料斗。

还要注意一点的是干燥过程中,输入的空气最好应经过滤、除湿,以便保证不会污染原料。

其干燥工艺如下表,透明塑料的干燥工艺:材料干燥温度(℃)干燥时间(h)料层厚度(mm)备注PMMA 70~80 2~4 30~40PC 120~130 >6 <30 采用热风循环干燥PET 140~180 3~4 采用连续干燥加料装臵为佳(二)机筒、螺杆及其附件的清洁为防止原料污染和在螺杆及附件凹陷处存有旧料或杂质,特别热稳定性差的树脂存在,因此在使用前、停机后都应用螺杆清洗剂清洗干净各件,使其不得粘有杂质,当没有螺杆清洗剂时,可用PE、PS等树脂清洗螺杆。

注塑制品的翘曲变形分析(转)注塑制品的翘曲变形分析一、引言翘曲变形是指注塑制品的形状偏离了模具型腔的形状,它是塑料制品常见的缺陷之一。

随着塑料工业的发展,人们对塑料制品的外观和使用性能要求越来越高,翘曲变形程度作为评定产品质量的重要指标之一也越来越多地受到模具设计者的关注与重视。

模具设计者希望在设计阶段预测出塑料件可能产生翘曲的原因,以便加以优化设计,从而提高注塑生产的效率和质量,缩短模具设计周期,降低成本。

本文主要对在注塑模具设计过程中影响注塑制品翘曲变形的因素加以分析。

二、模具的结构对注塑制品翘曲变形的影响在模具设计方面,影响塑件变形的因素主要有浇注系统、冷却系统与顶出系统等。

1.浇注系统的设计注塑模具浇口的位置、形式和浇口的数量将影响塑料在模具型腔内的填充状态,从而导致塑件产生变形。

流动距离越长,由冻结层与中心流动层之间流动和补缩引起的内应力越大;反之,流动距离越短,从浇口到制件流动末端的流动时间越短,充模时冻结层厚度减薄,内应力降低,翘曲变形也会因此大为减少。

图1为大型平板形塑件,如果只使用一个中心浇口(如图1a所示)或一个侧浇口(如图1b所示),因直径方向上的收缩率大于圆周方向上的收缩率,成型后的塑件会产生扭曲变形;若改用多个点浇口(如图1c所示)或薄膜型浇口(如图1d所示),则可有效地防止翘曲变形。

a) 中心浇口 b) 侧浇口 c)多点浇口 d) 薄膜型浇口当采用点浇进行成型时,同样由于塑料收缩的异向性,浇口的位置、数量都对塑件的变形程度有很大的影响。

图2为一箱形制件在不同浇口数目与分布下的试验图。

a)直浇口 b)10个点浇口 c)8个点浇口d)4个点浇口 e) 6个点浇口 f) 4个点浇口由于采用的是30%玻璃纤维增强PA6,而得到的是重量为4.95kg的大型注塑件,因此沿四周壁流动方向上设有许多加强肋,这样,对各个浇口都能获得充分的平衡。

实验结果表明,按图f设置浇口具有较好的效果。

注塑件翘曲变形原因及对策分析注塑件翘曲变形是指注塑件的形状与模具型腔的形状不同,这是塑料制品常见的缺陷之一。

随着塑料工业的发展,人们对塑料制品的外观和使用性能要求越来越高,翘曲变形程度作为评定产品质量的重要指标之一也越来越多地受到注塑生产者的关注与重视。

今天我们主要就注塑件翘曲变形在这和大家共同探讨。

首先我们要清楚注塑件翘曲变形是怎幺产生的。

注塑制品翘曲变形的直接原因在于塑件的不均匀收缩(收缩本身并不重要,重要的是收缩上的差异)塑料在注塑机炮筒塑化阶段,也就是塑料颗粒由玻璃态转化为粘流态时。

1.熔体温度在轴向、径向(相对螺杆而言)的温差会使塑料产生应力;2.注射机的注射压力、速率等参数会极大地影响充填时分子的取向程度,进而引起翘曲变形。

塑料在填充模具型腔阶段,也就是熔融态的塑料在注射压力的作用下,充入模具型腔并在型腔内冷却、凝固的过程。

在这个过程中,温度、压力、速度三者相互耦合作用,对塑件的质量和生产效率均有极大的影响。

1.较高的压力和流速会产生高剪切速率,从而引起平行于流动方向和垂直于流动方向的分子取向的差异,使塑料在流动方向上的收缩率比垂直方向的收缩率大;2.模具温度偏低,导致接触模具表层的塑料与中心流动层之间的塑料冷却与收缩的不均匀也引起内应力的增大;3.模具型腔、型芯的温度相差过大,由于贴近冷模腔面的熔体很快冷却下来,而贴近热模腔面的料层则会继续收缩,收缩的不均匀将使塑件翘曲;4.由于产品各部位壁厚不同,而导致各处冷却速度及收缩的不均匀也使塑胶件发生翘曲变形塑料制品在顶出阶段,也就是指产品在外力作用下从模具上脱离的过程。

1.较高的脱模温度及塑胶件较低的硬度使产品受到顶出力时变形;,2.顶出系统布置不平衡,将造成顶出力的不平衡而使塑件变形;3.顶出杆的截面积太小,使塑胶件单位面积受力过大(尤其在脱模温度太高时)而使塑件产生变形;4.大型深腔薄壁的塑件时,由于脱模阻力较大,顶出时变形。

塑料本身的物性也会引起注塑件的翘曲变形。

注塑产品缺陷分析报告1. 引言注塑产品是一种常见的制造方法,广泛应用于电子、汽车、家电等行业。

然而,在注塑产品的生产过程中,常常会出现一些缺陷。

本报告将对注塑产品的常见缺陷进行分析,并提出相应的解决方案,以改善产品质量。

2. 常见缺陷及原因分析2.1 毛刺毛刺是指注塑产品表面出现的细小刺状物,给产品带来质感不佳的影响。

其主要原因包括:- 注塑模具的磨损程度不均匀;- 注塑温度过高,导致材料溶解度增加;- 注塑压力不稳定,导致材料不均匀流动。

2.2 翘曲翘曲是指注塑产品在冷却固化过程中发生变形,造成产品不平整。

引起翘曲的原因包括:- 注塑模具温度不均匀,导致冷却速度不一致;- 注塑材料在注射过程中受到内外力的影响,导致形状变形;- 冷却时间不足,导致产品在固化过程中还处于可塑性状态。

2.3 气泡气泡是指注塑产品内部存在的气体充填,导致产品表面出现气孔。

气泡的产生原因主要有:- 注塑模具中脱模剂残留;- 注塑材料中含有过多的挥发性成分;- 注塑过程中注入速度过快,气体无法及时排出。

3. 解决方案针对注塑产品的常见缺陷,我们可以采取以下措施来改善产品质量:3.1 控制注塑模具质量定期检查模具是否磨损严重,对磨损严重的模具及时更换或修复,以确保模具表面的平整度和光洁度。

3.2 控制注塑温度和压力合理控制注塑温度和压力,避免温度过高或压力不稳定导致材料流动不均匀,从而减少毛刺的产生。

3.3 控制注塑模具温度保持注塑模具温度均匀,避免冷却速度不一致导致翘曲。

对于大型注塑产品,可以在模具上设置冷却系统,加速冷却过程。

3.4 增加冷却时间合理增加冷却时间,使注塑产品充分固化。

同时,可以考虑在注塑产品中增加支撑结构,以避免变形。

3.5 移除脱模剂在注塑过程中,及时清除模具表面的脱模剂残留,以避免气泡的产生。

3.6 控制注射速度合理控制注射速度,避免注入速度过快导致气体无法及时排出。

可以采用缓慢注射的方式,确保材料充分填充,同时减少气泡的产生。

注塑制品变形、弯曲、扭曲现象的发生主要是由于塑料成型时流动方向的收缩率比垂直方向的大,使制件各向收缩率不同而翘曲,又由于注射充模时不可避免地在制件内部残留有较大的内应力而引起翘曲,这些都是高应力取向造成的变形的表现。

所以从根本上说,模具设计决定了制件的翘曲倾向,要通过变更成型条件来抑制这种倾向是十分困难的,最终解决问题必须从模具设计和改良着手。

这种现象的主要有以下几个方面造成:1.模具方面:(1)制件的厚度、质量要均匀。

(2)冷却系统的设计要使模具型腔各部分温度均匀,浇注系统要使料流对称避免因流动方向、收缩率不同而造成翘曲,适当加粗较难成型部份的分流道、主流道,尽量消除型腔内的密度差、压力差、温度差。

(3)制件厚薄的过渡区及转角要足够圆滑,要有良好的脱模性,如增加脱模余度,改善模面的抛光,顶出系统要保持平衡。

(4)排气要良好。

(5)增加制件壁厚或增加抗翘曲方向,由加强筋来增强制件抗翘曲能力。

(6)模具所用的材料强度不足。

2.塑料方面:结晶型比非结晶型塑料出现的翘曲变形机会多,加之结晶型塑料可利用结晶度随冷却速度增大而降低,收缩率变小的结晶过程来矫正翘曲变形。

3.加工方面:(1)注射压力太高,保压时间太长,熔料温度太低速度太快会造成内应力增加而出现翘曲变形。

(2)模具温度过高,冷却时间过短,使脱模时的制件过热而出现顶出变形。

(3)在保持最低限度充料量下减少螺杆转速和背压降低密度来限制内应力的产生。

(4)必要时可对容易翘曲变形的制件进行模具软性定型或脱模后进行退火处理。

成型时主流道粘模的原因分析注塑成型时主流道粘模的原因及排除方法:(1)冷却时间太短,主流道尚未凝固。

(2)主流道斜度不够,应增加其脱模斜度。

(3)主流道衬套与射嘴的配合尺寸不当造成漏流。

(4)主流道粗糙,主流道无冷却井。

(5)射嘴温度过低,应提高温度。

成型时生产缓慢的原因分析注塑成型时生产缓慢的原因及解决方法如下:(1)塑料温度、模具温度高,造成冷却时间长。