硫磺水泥砂浆配合比及技术要求

- 格式:doc

- 大小:19.00 KB

- 文档页数:1

硫磺锚固施工注意事项

一、材料规格及配比

1、硫磺:为一般工业用粉状和块状硫磺,含硫量95%以上。

2、水泥:为普通硅酸盐水泥,标号不低于425。

3、沙子:为拌合混凝土用沙,其粒径不得大于2mm。

4、石蜡:为一般工业用石蜡。

配合比:为硫磺、水泥、沙子的重量配合比。

硫磺:水泥:沙子:石蜡=1:(0.3∽0.6):(1∽1.5):0.03,选择配合比时要注意气温影响,当低于0℃以下时螺纹道钉应适当加温,以保证锚固强度。

二、锚固前的准备工作:

1、将轨枕螺钉孔内混凝土块和灰浆凿除干净,道钉不得粘附泥土。

2、平整场地,在轨枕承轨槽下,左右各200mm范围内垫以30∽60mm厚

沙子。

3、将轨枕置于沙垫层上,并将轨枕钉孔下端用沙土堵严,厚度≯(不大于)

40mm,并保证孔内净深有110mm。

三、锚固作业:

1、按上列配比分别将水泥、沙子加热烘干,再按配合比加入硫磺和石蜡,

文火加热,搅拌均匀,温度达160℃左右,稠度适当时,才能使用。

2、硫磺、水泥砂浆灌入钢筋混凝土轨枕预留道钉孔后应立即插入螺纹道钉,

插入不宜太快过猛,在插入道钉长2/3时,砂浆凝固前则应顺螺纹垂直

旋入到位。

3、为保证道钉位置正确,道钉中心线与预留孔位置不得偏差2mm。

4、硫磺、水泥砂浆凝固后,如其表面距道钉预留孔面距离大于10mm时应

补浆,以保证浇灌强度。

2012年7月19日星期四。

硫磺砂浆施工工艺引言:硫磺砂浆是一种常用的建筑材料,广泛应用于建筑物的砌筑和修补工程中。

它由硫磺、石灰和沙子等原材料制成,具有优良的耐火性能和抗化学侵蚀能力。

本文将介绍硫磺砂浆施工工艺的步骤和注意事项,帮助读者了解如何正确施工硫磺砂浆。

一、准备工作在施工硫磺砂浆之前,需要进行一些准备工作,以确保施工顺利进行。

首先,检查施工区域的基础条件是否满足硫磺砂浆的施工要求。

其次,清理施工区域,确保表面干净、无杂物。

第三,准备好硫磺砂浆的原材料,包括硫磺、石灰和沙子等。

最后,检查施工工具是否齐全,如铲子、水平仪、刷子等。

二、施工步骤1. 配制硫磺砂浆首先根据需要的施工面积和要求,按照设计比例配制硫磺砂浆。

一般来说,硫磺、石灰和沙子的配比为1:3:9。

在配制硫磺砂浆的过程中,要注意控制水分,保证砂浆的适宜性。

2. 涂刷底层将配制好的硫磺砂浆均匀地涂刷在施工区域的底层上。

使用铲子或刷子等工具,确保砂浆的厚度均匀,且与基础紧密贴合。

在涂刷的过程中要保持施工面的水平,并及时清除多余的砂浆。

3. 砌体施工待底层硫磺砂浆干燥后,可以进行砌体施工。

首先将硫磺砂浆涂刷在砌体的接缝处,然后将砌体堆砌起来,注意保持砌筑的垂直性和水平性。

每一层砌体完成后,用水平仪检查其水平状况,并及时调整。

4. 表面抹灰砌体施工完毕后,等待硫磺砂浆完全干燥后,进行表面抹灰。

用刮板或抹子将硫磺砂浆均匀地抹在建筑物表面,并保持其平整度和美观性。

抹灰的过程中要注意避免出现气泡、空鼓等缺陷。

5. 养护施工完毕后,需要进行养护。

在硫磺砂浆完全干燥前,要避免过度干燥或遭受雨水浸泡。

可以采取喷水、覆盖湿布等方式进行养护,保持砂浆的适宜水分。

养护时间一般为3-5天,具体根据施工环境而定。

三、注意事项1. 做好安全措施。

在硫磺砂浆施工过程中,要做好安全措施,戴好防护眼镜、手套等个人防护用品,避免发生事故。

2. 控制水分。

硫磺砂浆施工过程中,要注意控制水分,切勿过湿或过干,以确保硫磺砂浆的质量。

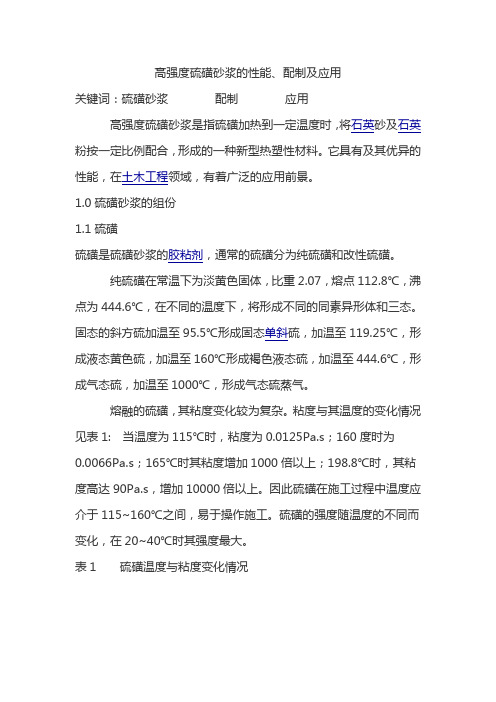

高强度硫磺砂浆的性能、配制及应用关键词:硫磺砂浆配制应用高强度硫磺砂浆是指硫磺加热到一定温度时,将石英砂及石英粉按一定比例配合,形成的一种新型热塑性材料。

它具有及其优异的性能,在土木工程领域,有着广泛的应用前景。

1.0硫磺砂浆的组份1.1硫磺硫磺是硫磺砂浆的胶粘剂,通常的硫磺分为纯硫磺和改性硫磺。

纯硫磺在常温下为淡黄色固体,比重2.07,熔点112.8℃,沸点为444.6℃,在不同的温度下,将形成不同的同素异形体和三态。

固态的斜方硫加温至95.5℃形成固态单斜硫,加温至119.25℃,形成液态黄色硫,加温至160℃形成褐色液态硫,加温至444.6℃,形成气态硫,加温至1000℃,形成气态硫蒸气。

熔融的硫磺,其粘度变化较为复杂。

粘度与其温度的变化情况见表1:当温度为115℃时,粘度为0.0125Pa.s;160度时为0.0066Pa.s;165℃时其粘度增加1000倍以上;198.8℃时,其粘度高达90Pa.s,增加10000倍以上。

因此硫磺在施工过程中温度应介于115~160℃之间,易于操作施工。

硫磺的强度随温度的不同而变化,在20~40℃时其强度最大。

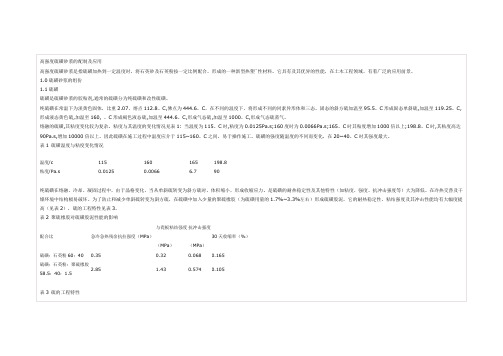

表1硫磺温度与粘度变化情况温度/c粘度/Pa.s1150.01251600.0066165 6.7198.890纯硫磺在熔融、冷却、凝固过程中,由于晶格变化,当从单斜硫转变为斜方硫时,体积缩小,形成收缩应力。

是硫磺的耐热稳定性及其他特性(如粘度、强度、抗冲击强度等)大为降低。

在冷热交替及干燥环境中结构极易破坏。

为了防止和减少单斜硫转变为斜方硫,在硫磺中加入少量的聚硫橡胶(为硫磺用量的1.7%~3.3%左右)形成硫磺胶泥,它的耐热稳定性、粘结强度及其冲击性能均有大幅度提高(见表2),硫的工程特性见表3。

表2聚硫橡胶对硫磺胶泥性能的影响配合比急冷急热残余抗拉强度(MPa)与瓷板粘结强度(MPa)抗冲击强度(MPa)30天收缩率(%)硫磺:石英粉0.350.320.0680. 16560:40硫磺:石英粉 2.85 1.430.5740. 105:聚硫橡胶58.5:40:1.5表3硫的工程特性性质数值弹性模量13.9x103MPa显微硬度716MPa抗弯强度6~8MPa抗压强度25~30MPa热膨胀系数55x10-6/℃导热系数0.27W/(m。

高强度硫磺砂浆的配制及应用高强度硫磺砂浆是指硫磺加热到一定温度时,将石英砂及石英粉按一定比例配合,形成的一种新型热塑`性材料。

它具有及其优异的性能,在土木工程领域,有着广泛的应用前景。

1.0硫磺砂浆的组份1.1硫磺硫磺是硫磺砂浆的胶粘剂,通常的硫磺分为纯硫磺和改性硫磺。

纯硫磺在常温下为淡黄色固体,比重2.07,熔点112.8。

C,佛点为444.6。

C,在不同的温度下,将形成不同的同素异形体和三态。

固态的斜方硫加温至95.5。

C形成固态单斜硫,加温至119.25。

C,形成液态黄色硫,加温至160, 。

C形成褐色液态硫,加温至444.6。

C,形成气态硫,加温至1000。

C,形成气态硫蒸气。

熔融的硫磺,其粘度变化较为复杂。

粘度与其温度的变化情况见表1: 当温度为115。

C时,粘度为0.0125Pa.s;160度时为0.0066Pa.s;165。

C时其粘度增加1000倍以上;198.8。

C时,其粘度高达90Pa.s,增加10000倍以上。

因此硫磺在施工过程中温度应介于115~160。

C之间,易于操作施工。

硫磺的强度随温度的不同而变化,在20~40。

C时其强度最大。

表1 硫磺温度与粘度变化情况温度/c 115 160 165 198.8粘度/Pa.s 0.0125 0.0066 6.7 90纯硫磺在熔融、冷却、凝固过程中,由于晶格变化,当从单斜硫转变为斜方硫时,体积缩小,形成收缩应力。

是硫磺的耐热稳定性及其他特性(如粘度、强度、抗冲击强度等)大为降低。

在冷热交替及干燥环境中结构极易破坏。

为了防止和减少单斜硫转变为斜方硫,在硫磺中加入少量的聚硫橡胶(为硫磺用量的1.7%~3.3%左右)形成硫磺胶泥,它的耐热稳定性、粘结强度及其冲击性能均有大幅度提高(见表2),硫的工程特性见表3。

表2 聚硫橡胶对硫磺胶泥性能的影响配合比急冷急热残余抗拉强度(MPa)与瓷板粘结强度(MPa)抗冲击强度(MPa)30天收缩率(%)硫磺:石英粉60:40 0.35 0.32 0.068 0.165 硫磺:石英粉:聚硫橡胶58.5:40:1.52.85 1.43 0.574 0.105 表3 硫的工程特性数值性质弹性模量13.9x10 3 MPa显微硬度716MPa抗弯强度6~8MPa抗压强度25~30MPa热膨胀系数55x10-6/。

硫磺砂浆配合比及技术要求

材料技术条件:

1、硫磺:含硫量不小于95%,采用一般工业硫磺。

如受潮,应在配制前干燥。

2、水泥:用普通硅酸盐水泥,等级不限。

如有结块,配制前应过筛。

3、砂子:粒径不得大于2mm,泥污含量不得大于5%,配制前应干燥。

4、石蜡:一般工业用石蜡。

5、各种材料内不得混有杂质。

一、成分配合比:

1、根据气候条件和技术要求,按以下规定的质量配合比范围,由试验选定各项

材料用量:

硫磺:水泥:砂子:石蜡=1:(0.3~0.6):(1~1.5):(0.01~0.03)

2、硫磺:水泥:砂子:石蜡=1:0.5:1.5:0.02

二、熔制工艺:

1、按选定的配合比,称好各种材料的一次熔制量。

先倒入砂子加热到100℃

~120℃,将水泥倒入并加热到130℃,最后加入硫磺和石蜡,继续加热搅拌,使溶液拌和均匀,并由稀变稠成液胶状,当温度升高到160℃时即可使用。

2、火力要可控制,火候不得过猛。

熔制过程应不断搅拌。

三、安全注意事项:

1、熔制锚固料时,温度不得大于180℃。

2、熔制时,操作人员应在上风处,并应佩戴防护用品。

3、熔制场地禁止堆放易燃品。

【硫磺砂浆临时支座技术交底】硫磺砂浆支座怎么做施工技术交底记录施工单位:中铁三局宜都项目部熊渡电站大桥临时支座施工技术交底本施工技术交底用于熊渡电站大桥临时支座施工。

当面现场领工及班组认真阅读,照此施工。

一、临时支座结构尺寸及平面布臵熊渡电站大桥临时支座布臵在四度连续端上,即左线2、3、4、6、7、10、11、12#盖梁和右线2、3、4、7、8、10、11、12#盖梁上,平面布二重图如下图所示:临时滑轮顺桥向长0.4m,横桥向长0.7m,高0.265m。

临时支座由三部分组成,0.10m厚C40砼、0.05厚硫磺砂浆、0.115m厚C40砼组成,为防止硫磺砂浆熔化时对盆式支座产生影响,在硫磺聚四氟乙烯填料与盆式支座间用0.02m厚阻燃泡沫板,如下图所示:二、材料临时支座由C40混凝土、硫磺砂浆、电阻丝组成。

1、硫磺砂浆硫磺砂浆配合比为硫磺:细砂:水泥=0.35:0.41:0.24,此配合比强度为51.7MP。

(1)、硫磺硫磺是硫磺砂浆的胶粘剂,通常选用的硫磺为工业粉状硫磺或溴块状硫,要求纯度高、杂质少、水份少、含量应不少于98%、水分小于1%。

(2)、细砂其要求耐酸率不低于94%,含水率小于0.5%,含泥量不大于1%,1.25mm筛孔筛余量不大于5%,使用前需烘干脱水。

实际操作使用指标优良的洞庭湖黄砂过1.25mm筛.其具体试验指标见表4,级配分布见图1:表4 选用细磨细物理性能指标图1 细骨料级配分布情况(3)、水泥(充当耐酸粉料:普通硅酸盐32.5级水泥)在硫磺砂浆中,掺入一定量的耐酸博尔希夫卡,可以提高硫磺的耐酸性,增加强度,改善其他性质,如可燃性等,减少体积收缩。

质量要求:耐酸率不小于95%,细度要求通过0.16mm筛孔筛余率不大于5%;通过0.08mm筛孔筛余率为8%~20%;含水率不大于0.5%,使用前必须烘干。

水泥试验评价指标如下表3:表3 选用水泥物理数学分析力学性能主要指标2、电阻丝采用0.4m长,1.5KW的电阻丝,要求合格率100%。

硫磺水泥砂浆配合比及技术要求

1.硫磺为一般粉状或块状硫磺,含硫量在95%以上,水泥为普通硅酸盐水泥,强度等级425#,不得采用矿渣水泥,砂子粒径≤2mm,石蜡为工业用石蜡。

2.硫磺水泥砂浆的重量配合比为:硫磺:水泥:砂子:石蜡=2:1:3:0.06或1:(0.3~0.6):(1~1.5):0.03,选择时应考虑施工容易灌注,并尽量采用稠度较好的配合比。

3.应将水泥、砂子分别加热烘干,然后加入硫磺、石蜡,文火加热,迅速搅拌均匀,直至拌合物中残余水分完全挥发,不再出现气泡时,方可使用,以保证锚固质量。

4.浇注前需清理孔内积水和杂物,保持孔内清洁干燥。

5.操作人员应戴口罩,并在上风方向操作。