第五章_专用刀具设计(2)

- 格式:ppt

- 大小:5.36 MB

- 文档页数:44

专用刀具设计标题:专用刀具设计(圆体)引言:在制造与工业领域中,专用刀具是至关重要的工具。

它们用于切削、钻孔、磨削和其他加工任务。

本文将重点介绍一种特殊的专用刀具设计,即圆体刀具。

圆体刀具是一种具有圆柱形状的刀具,广泛用于车削、铣削和钻孔等任务中。

我们将探讨它的设计原理、制造工艺以及应用领域。

一、设计原理:圆体刀具的设计原理是充分利用其圆柱形状的特点。

它通常由刀柄和刀片两部分组成。

刀柄是用来握持和固定刀片的部分,通常由金属材料制成。

刀片是用来进行实际切削的部分,要根据具体任务而选择合适的材料。

在圆体刀具的设计中,刀片的切削边缘是一个重要的考虑因素。

切削边缘应该具有足够的硬度和锐利度,以确保高效的切削。

此外,切削边缘的形状也需要合理设计,以适应不同材料的切削要求。

这涉及到刀片的几何参数,如刀尖半径、刀片倾角等。

圆体刀具的设计还需要考虑刀片的刚性。

在高速切削过程中,刀片需要具有足够的刚性,以避免振动和变形。

因此,刀片的材料选择和几何设计需要充分考虑刚性的要求。

二、制造工艺:制造圆体刀具的工艺通常包括以下几个步骤:1.选材:根据具体任务的要求,选择合适的材料作为刀柄和刀片的原料。

通常,刀柄采用高强度材料,如优质钢或硬质合金。

而刀片则需要选择具有高硬度和耐磨性的材料,如钨钢或陶瓷。

2.加工刀柄:通过数控机床等设备对刀柄进行加工。

加工内容包括车削、铣削、钻孔等步骤,以形成刀柄的最终形状。

3.制造刀片:根据刀片的几何要求,通过切削或电火花加工等方法制造刀片。

刀片的几何参数可以通过数控机床等设备进行精确控制。

4.安装组装:将制造好的刀片固定在刀柄上,通常采用机械紧固或焊接等方法。

在组装过程中需要确保刀片的位置和刚性。

5.表面处理:为了提高刀具的使用寿命和切削性能,可以采用表面处理技术,如渗碳、镀膜等方法。

三、应用领域:圆体刀具广泛应用于制造与工业领域。

以下是一些常见的应用领域:1.车削:圆体刀具可以用于车削任务,如车削圆形零件、内外圆筒面等。

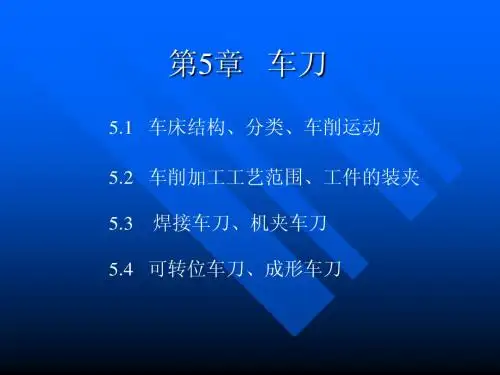

第5章习题及答案5-1机床的运动按功用分为哪几种?答:分为表面成形运动和辅助运动两大类。

直接参与切削过程,使之在工件上形成一定几何形状表面的刀具和工件间的相对运动称为表面成形运动。

机床上除表面成形运动外的所有运动都是辅助运动。

5-2如何衡量切削加工的质量?答:零件切削加工的质量主要由加工精度和表面质量来衡量。

加工精度就是指零件加工后零件的尺寸、形状和表面间的相互位置等方面的几何参数与理想几何参数的相符合程度,两者的差距愈小,加工精度愈高。

零件的表面质量对零件的耐磨性、疲劳强度、抗腐蚀性、密封程度、接触刚度等都有一定的影响。

5-3切削用量要素包括哪几项?切削用量的选择原则是什么?答:切削用量是切削过程中最基本的操作参数,包括切削速度v c、进给量f和背吃刀量a p,其分别表示切削刃与过渡表面之间的相对运动速度、待加工表面转化为已加工表面的速度、已加工表面与待加工表面之间的垂直距离。

合理地选择切削用量,对于保证加工质量、提高生产效率和降低成本有着重要的影响。

切削加工时应当根据具体的加工条件,确定切削用量三要素的合理组合。

背吃刀量要尽可能取得大些,最好一次走刀能把该工序的加工余量切完。

进给量的选择主要受机床、刀具和工件所能承受的切削力的限制。

精加工时,一般背吃刀量不大,切削力也不大,限制进给量的主要因素是工件表面粗糙度。

选定背吃刀量和进给量以后,根据合理的刀具耐用度,用计算法或查表法选择切削速度。

5-4切削层尺寸平面要素包括哪几项?答:切削层尺寸平面要素包括切削层的公称厚度h D、公称宽度b D和公称横截面积A D。

5-5试述刀具的结构和刀具的角度。

答:刀具基本组成部分包括夹持部分和切削部分。

夹持部分俗称刀柄或刀体,主要用于刀具安装与标注的部分。

切削部分俗称刀头,是刀具的工作部分,由刀面、切削刃(又称刀刃)组成。

其组成要素包括:1)前面。

又称前刀面,切削过程中切屑流出所经过的刀具表面。

2)主后面。

又称主后刀面,是切削过程中与过渡表面相对的刀具表面。

第1篇第一章总则第一条为确保厨房刀具使用安全,提高厨房工作效率,保障员工人身安全,根据《中华人民共和国安全生产法》及相关法律法规,结合我单位实际情况,特制定本规定。

第二条本规定适用于本单位所有厨房刀具的使用、保管、维护及报废等各个环节。

第三条本规定由厨房管理部门负责解释和实施。

第二章刀具分类与配置第四条刀具分类:1. 切割刀具:包括菜刀、水果刀、肉刀、鱼刀等;2. 刨削刀具:包括刮刀、刨丝刀等;3. 剪切刀具:包括剪刀、菜板剪等;4. 其他刀具:包括削皮刀、骨刀、磨刀石等。

第五条刀具配置:1. 根据厨房工作需求,合理配置各类刀具;2. 刀具数量应满足日常厨房工作需要,避免过多或过少;3. 刀具应按照不同用途进行分类存放,便于管理和使用。

第三章刀具使用与维护第六条刀具使用:1. 员工必须使用经检验合格的刀具,禁止使用破损、变形或锈蚀的刀具;2. 使用刀具时,应佩戴防护手套,确保安全;3. 使用刀具时应保持注意力集中,避免因操作不当造成伤害;4. 刀具使用完毕后,应立即将刀具清洗干净,并存放在指定位置。

第七条刀具维护:1. 刀具使用后,应及时进行清洗和保养,保持刀具表面清洁;2. 定期对刀具进行除锈、磨刃处理,延长刀具使用寿命;3. 定期检查刀具的锋利度,必要时进行磨刀;4. 发现刀具损坏、变形等情况,应及时更换或维修。

第四章刀具保管第八条刀具保管:1. 刀具应存放在干燥、通风、无腐蚀性气体的环境中;2. 刀具应按照分类存放,避免混放;3. 刀具存放时应远离热源、水源和易燃易爆物品;4. 刀具存放处应设置明显的警示标志,提醒员工注意安全。

第五章刀具报废第九条刀具报废:1. 刀具出现严重磨损、变形、锈蚀等情况,无法正常使用时,应予以报废;2. 刀具报废后,应立即将其从厨房中清除,并做好记录;3. 报废的刀具应由专人负责处理,确保安全。

第六章奖惩第十条对违反本规定的员工,视情节轻重给予警告、记过、罚款等处罚;情节严重的,依法解除劳动合同。

![刀具设计 [文档在线提供]](https://uimg.taocdn.com/d4e2fe094a7302768e99391c.webp)

前言本设计是根据高等职业院校机械制造专业制定的《金属切削原理与刀具》的部分内容为依据设计的。

本设计主要针对对刀具的设计,使高等职业院校学生对课程理念加深印象。

此设计包括刀具材料的选择,刀具几何参数的选择两部分,共分六节,依次为:对零件的分析、刀具材料的选择、刀具几何参数的选择、切削液的选择、进给量的选择、以及计算。

此设计突出了基础知识,用于分析和解决切削时有关提高质量、提高效果和降低成本等技术问题,介绍了如何选择刀具材料,刀具几何参数,切削液以及进给量的选择,最终计算是否符合车床的使用效率,在设计当中,给出了车床的基本用量。

为了便于理解,此设计还给出了车刀的工作图,用来加深印象及理解,途中还标注了相关的尺寸。

本设计在设计过程中得到了许多同学和老师的帮助和指导,谨表衷心感谢。

设计中尚有错误、疏漏和不妥之处,敬请批评指正。

目录一、零件分析1、零件技术要求的加工性分析2、零件结构的切削加工性分析3、零件材料的切削加工性分析4、生产纲领分析二、刀具材料选择1、说明刀具材料在加工中应有的性能与其作用2、说明选择常用刀具材料的原由3、比较常用刀具材料的性能特点,说明刀具材料的选择方法及选择依据三、刀具几何参数的选择1、车刀类型的选择2、各几何参数在切削中的作用①前角r0的作用②后角αo的作用③主偏角κr的作用④刃倾角λs的作用⑤副后角αo'的作用⑥副偏角κr'的作用⑦刀尖圆弧半径的选择⑧刃口形式的选择3、刀具结构参数的选择①刀柄的选择②刀头的选择③刀片的选择④刀槽的选择4、可能存在的问题四、切削液的选择㈠切削液的作用㈡切削液的种类及应用五、切削用量的选择⒈选择背吃刀量⒉选择进给量六、计算任务书车刀设计C6140 功率7.5KW η=85%车外圆ZGMn13高锰钢,无硬皮1.刀具几何参数,结构参数的选择2.切削液选择3.刀具材料选择4.切削用量5.刀具工作图说明书1.说明书A4纸2.零件结构,技术要求:粗车3.材料性能分析4.材料力学性能分析5选择刀具材料6.刀具应具备的力学性能7.刀具种类8.不同种类刀具特点9.刀具,刀尖,几何角度的选择一、零件分析1、零件技术要求的加工性分析ZGMn13高锰钢为难加工材料,硬度为210HBS,抗拉强度σb=0.981GPa,伸长率δ=80%,冲击韧度为αk=2943KJ\m2,热导率k=13w/(m.k),其加工性等级为:“4.5.9.9a.8”,高锰钢的伸长率和冲击韧度很高,切削时塑性变形大,加工硬化严重,硬化层深度达0.1~0.3mm以上,硬度较基体高两倍左右,热导率较小,切削温度高。