第6章 磨损与腐蚀失效分析

- 格式:ppt

- 大小:589.00 KB

- 文档页数:93

失效分析知识点第一章概论1.失效的定义:当这些零件失去其应有的功能时,则称该零件失效。

2.失效三种情况:(1).零件由于断裂、腐蚀、磨损、变形等从而完全丧失其功能;(2).零件在外部环境作用下,部分的失去其原有功能,虽然能工作,但不能完成规定功能,如由于磨损导致尺寸超差等;(3).零件能够工作,也能完成规定功能,但继续使用时,不能确保安全可靠性。

3. 失效分析定义:对失效产品为寻找失效原因和预防措施所进行的一切技术活动。

也就是研究失效的特征和规律,从而找出失效的模式和原因。

4. 失效分析过程:事前分析(预防失效事件的发生)、事中分析(防止运行中设备发生故障)、事后分析(找出某个系统或零件失效的原因)。

5. 失效分析的意义:(1).失效分析的社会经济效益:失效将造成巨大的经济损失;质量低劣、寿命短导致重大经济损失;提高设备运行和使用的安全性。

(2).失效分析有助于提高管理水平和促进产品质量提高;(3).失效分析有助于分清责任和保护用户(生产者)利益;(4).失效分析是修订产品技术规范及标准的依据;(5).失效分析对材料科学与工程的促进作用:材料强度与断裂;材料开发与工程应用。

第二章失效分析基础知识一.机械零件失效形式与来源:1.按照失效的外部形态分类:(1)过量变形失效:扭曲、拉长等。

原因:在一定载荷下发生过量变形,零件失去应有功能不能正常使用。

(2)断裂失效:一次加载断裂(静载荷):由于载荷或应力超过当时材料的承载能力而引起;环境介质引起的断裂:环境介质和应力共同作用引起的低应力脆断;疲劳断裂(交变载荷):由于周期作用力引起的低应力破坏。

(3)表面损伤失效:磨损:由于两物体接触表面在接触应力下有相对运动,造成材料流失所引起的一种失效形式;腐蚀: 环境气氛的化学和电化学作用引起。

(4).注:断裂的其他分类断裂时变形量大小:脆性断裂、延性断裂;裂纹走向与晶相组织的关系:穿晶断裂、沿晶断裂;2.失效的来源:(1).设计的问题:高应力部位存在沟槽、机械缺口及圆角半径过小等;应力计算错误;设计判据不正确。

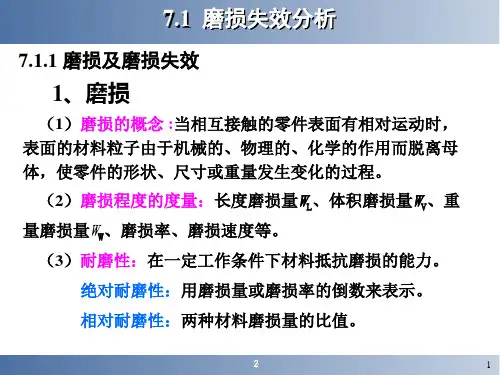

材料的磨损失效分析论文摘要:磨损失效是各种机械设备和工业系统中经常面对的问题,工程材料的磨损失效分析研究已经成为材料科学领域中的一个重要分支。

本文主要从材料磨损失效的定义、磨损机理、影响因素等方面进行论述,同时也介绍了各种常用的磨损试验和磨损机制的分析方法。

一、引言材料磨损失效是材料科学领域中的关键问题之一,也是各种机械设备和工业系统中经常面对的问题。

磨损失效对于材料的性能、寿命以及工程系统的运行稳定性等都有着重要的影响。

因此,材料的磨损失效分析研究已经成为材料学家和工程师们在实践中面对的一个重要课题。

二、定义磨损失效是指材料表面经过一段时间的磨擦、摩擦或冲击等作用后,发生的表面金属被剥蚀、脱落或破裂等现象。

磨损失效的产生会引起零件的尺寸变化、功能失效等,并且会导致机械设备的整体质量下降、效率降低,甚至直接影响设备的安全性。

三、磨损机理材料的磨损失效产生的原因是多种多样的,主要包括机械磨损、化学磨损和疲劳磨损等。

机械磨损:是指当材料表面受到摩擦或磨擦力的作用时,表面会出现磨损或剥落,这是最常见的磨损机理之一。

化学磨损:是指当材料表面发生化学反应时,会产生一定的磨损现象。

例如,酸性溶液中的金属腐蚀就是一种典型的化学磨损现象。

疲劳磨损:是指当材料表面受到重复的载荷作用时,会产生一定的磨损现象。

例如,当材料表面反复承受机械振动或冲击时就会产生疲劳磨损现象。

四、影响因素磨损失效的产生不仅与材料本身的性能有关,还与外界环境、工作条件等相关因素有关。

主要影响因素包括:材料硬度:材料硬度高时,耐磨性能较强,相反,材料硬度低则耐磨性能较弱。

材料的组织结构:材料的组织结构越细致,材料的强度和硬度越高,抗磨性能也就越强。

载荷和速度:当外部载荷或速度增大时,耐磨性能也会随之减弱。

工作环境:物理性能、化学性质以及工作环境的pH值等因素都会对材料的耐磨性能产生影响。

五、磨损试验磨损试验是磨损失效分析的重要部分,目的在于了解材料的磨损失效性能,并开展磨损机理和降低磨损失效的研究。

概论失效定义:零件失去原有功能和作用。

失效形式:断裂、腐蚀、磨损、变形、内部组织发生质的变化等。

失效分析:揭示产品功能失效的模式和原因,弄清失效的机理和规律,找出纠正和预防失效的措施;分为事前、事中、事后分析,通常侧重于事后。

失效分析和一般实验研究的区别和联系:1.失效分析侧重点在于一个零件发生失效的具体失效原因和失效过程,具有很强的工程针对性和适时性,而一般的实验研究目的是不考虑某些因素地去揭示本质,带有一定的普遍性;2.两者之间的联系:普遍性研究可以作为失效分析的理论基础,而失效分析又可以成为理论研究的出发点,相互联系,相互促进。

失效分析基础按失效形态分类↓机械零件失效后的外部形态:过量变形、断裂及表面损伤(磨损和腐蚀)。

断裂失效的原因大致有:过载断裂、疲劳断裂失效、材料脆性断裂失效、环境诱发断裂失效、混合断裂失效。

按失效的诱因分类↓力学因素(机械力、热应力、摩擦力、活性介质)、环境因素、时间因素。

按经济法的观点来分↓产品缺陷失效、误用失效、受用性失效(属于它因失效)、耗损失效。

早期失效的来源:1、设计的问题,2、材料选择上的问题。

3、加工制造及装配中的问题。

4、不合理的服役条件(使用方法)。

如何降低应力集中:1.从强化材料方面考虑,有表面热处理强化、薄壳淬火、喷丸强化、滚压强化等方法。

2.从设计方面降低应力集中系数考虑,有变截面部位的过渡、适当选择开孔位置和方向、应力集中附近的低应力部位增开缺口和圆孔。

如何消除和调整残余应力:1.去应力退火。

2.回火或自然时效处理。

3.机械法(加静载或动载)。

应力分析与失效分析↓按应力状态概念,材料破坏有三种:脆断、剪断、屈服。

失效原因:单向拉(压)应力(韧断、脆断),平面拉应力(泄露、爆炸),弯曲应力(断裂、轴向裂纹),扭转应力(韧断、脆断、扭转角过大),交变应力,接触应力。

失效分析基本方法失效分析的思想方法:1、整体观念原则(设备-环境-人)。

2、从现象到本质的原则(不应只满足于找到断裂或其他失效机制,更重要的是找到致断或失效的原因)。

机械结构的失效模式与原因分析导言机械结构在工程领域起着重要的作用,其可靠性直接关系到设备的使用寿命和安全性。

然而,随着机械结构的长期使用和外界环境的变化,失效问题也不可避免地出现。

本文将探讨机械结构的失效模式和其潜在的原因,为工程师和设计者提供有益的信息和指导。

一、疲劳失效疲劳失效是机械结构最常见的失效模式之一。

在长期的工作过程中,机械结构会不断地受到振动和应力的作用,导致材料的微观变形和疲劳破坏。

这种破坏方式通常是逐渐发展,不易察觉,直到最终发生失效。

疲劳失效的原因可以归结为两个方面:一是结构设计的不合理,包括应力集中、材料选择不当等;二是运行工况的变化以及外界环境的影响,如温度、湿度、腐蚀等因素。

为了避免疲劳失效,设计者应该合理选择材料和结构形式,减少应力集中,加入过载或阻尼装置等。

此外,定期进行结构检测和维护工作也是必不可少的。

二、磨损和腐蚀失效除了疲劳失效之外,磨损和腐蚀失效也是机械结构常见的失效模式。

磨损失效是指机械零件在摩擦和磨削作用下逐渐丧失其原有形状和尺寸的现象。

而腐蚀失效则是机械零件因为受到化学物质或者电化学作用而逐渐腐蚀和破坏。

磨损失效的原因主要是由于工作面之间的相对运动产生的摩擦力和应力,这些力和应力会逐渐磨损机械零件表面,导致失效。

而腐蚀失效则是由于工作环境中存在的腐蚀介质,如酸、碱、盐等,侵蚀了机械零件的表面,导致破坏。

为了防止磨损和腐蚀失效,设计者可以采用耐磨涂层、选择抗腐蚀材料等方法。

此外,定期进行机械零件的维护和润滑也能够有效延长结构的使用寿命。

三、断裂失效断裂失效是机械结构最严重的一种失效模式,其通常由于结构的强度不足或者材料的质量问题导致。

在受到剧烈的负荷作用下,机械结构会发生脆性断裂或韧性断裂。

脆性断裂是指材料在受到应力集中和高应力的情况下,发生不可逆的、迅速的、无伸长的断裂。

这种断裂方式通常是突然发生的,极易引起严重的事故。

而韧性断裂则是材料在受到高应力情况下,发生可逆的、有塑性伸长的断裂。

钢的腐蚀磨损失效及其分析方法郑文龙上海材料研究所机械工业理化检验人员技术培训和资格鉴定委员会1、钢的腐蚀失效腐蚀的破坏性遍及国民经济和国防建设的各个部门,从日常生活、仓库储存、交通运输、通信、建筑、机械、化工、冶金、国防等,凡是使用金属材料的地方就有各种各样的腐蚀问题存在,而工业生产中,腐蚀问题尤为严重。

腐蚀使完好的金属构件失效而最终导致设备的报废,甚至造成重大的伤亡事故,危害极大。

因此,它已引起各国政府有关部门的日益不安和重视。

1937年由壳牌公司(The Shell Company)在布鲁塞尔举办的一次腐蚀展览会上,有如下的一块展牌:即当你用不到5秒钟的时间来读这块牌时,将近一吨的铁变为废物。

据统计,每年由于腐蚀造成的金属损失在一亿吨以上,占世界金属总产量的20-40%。

金属与环境介质之间的化学或电化学作用,而引起变质和破坏,这个过程称为金属的腐蚀,其中包括上述因素与机械或生物等因素的共同作用。

在大多数情况下,腐蚀是具有破坏性的,它不仅使金属材料遭到破坏,有进甚至危及生命。

腐蚀在经济上造成的损失是巨大的,自1922年英国Hadfid发表文章指出钢铁由于生锈(包括防蚀和因腐蚀而更换的材料费在内)全世界一年损失额超过15亿美元,1975年的年腐蚀损失为700亿美元以来,许多国家的腐蚀工作者都在做这方面的调查工作。

特别是Hoar委员会,表1-1列出了世界有关国家对因腐蚀而造成经济损失统计。

从这统计数字看出,每年因腐蚀造成的损失总额达国民经济总收入(G、N、P)的1~4%,相当于全球人均40美元至50美元。

同时,从一个国家(如美国)不同年份统计的结果来看,腐蚀损失额还在不断地增加。

目前我国每年腐蚀掉的钢材超过500万吨。

以上这些估计不包括无法计算、且通常数目很大的间接损失。

这些间接损失来源于装置的损坏、爆炸及停产、产品的损失且环境的污染,甚至生命安全。

例如:1969年日本一艘5万吨级矿石专用运输船,因腐蚀性破坏而突然沉没,1974年日本沿海地区一石油化工厂的贮罐因腐蚀损坏,大量重油流出海面,造成这一地区的严重污染。

金属材料磨损失效分析及防护措施随着社会的不断发展,材料工业行业也进入了一个良好稳定的发展状态,然而当前该行业在发展的过程当中面临一个普遍的问题就是金属材料磨损的问题。

金属磨损不仅造成了大量的经济损失同时也导致其生产的产品质量的下降。

因此对于相关的人员来说,他们应当分析金属材料磨损失效的原因,同时采取一定的防护措施,有效地提高企业的经济效益。

本文从金属材料磨损过程、金属材料磨损失效的危害、金属材料失效磨损的基本形式、金属材料磨损失效防护措施四方面进行介绍。

关键词:金属材料;磨损失效;分析;防护措施引言:在当前的工业企业机械设备中,金属磨损失效现象是一个较为常见的问题。

它不仅影响机械设备的可靠性和安全性,而且还会对企业的正常生产产生影响,造成经济损失。

一些磨损较为严重的设备在使用的过程当中还可能会造成恶劣安全事故,因此需要对金属材料磨损高度关注,了解金属材料磨损失效的机理,并对防护措施进行深入的研究,促进机械设备安全、稳定的运行,保证企业的经济效益。

1 金属材料磨损过程1.1跑和阶段跑和阶段是金属材料磨损的初始阶段,由于磨损物体之间具有一定的粗糙度,造成它们之间的相互摩擦,物体凸起的地方相对接触力度较大,磨损程度更深,磨损的速度相对较快。

当物体磨损一段时间后,两个物体磨损的表面接触面积增加,这时候磨损的速度也逐渐降低。

1.2稳定磨损阶段稳定磨损阶段在跑和阶段之后,由于跑和阶段已经进行了前期的磨损,凸起的地方相对较少,两物体之间磨损的接触面积增大,粗糙度降低,压强减小,此时物体磨损将进入到稳定阶段,这一阶段磨损量与磨损时间的长短有关[1]。

1.3剧烈磨损阶段剧烈磨损阶段是金属材料磨损的最后阶段,由于前期时间的磨损,金属材料的温度以及内部的组织条件已经产生变化,这些变化也在逐渐地提高材料磨损的速度,对机械设备的运行造成影响。

机械设备的工作效率将大大地降低,运作的过程当中也伴随着噪音以及机械的震动,直到零件磨损到最后失效为止。