PLC控制电机正反转资料讲解

- 格式:doc

- 大小:1.18 MB

- 文档页数:23

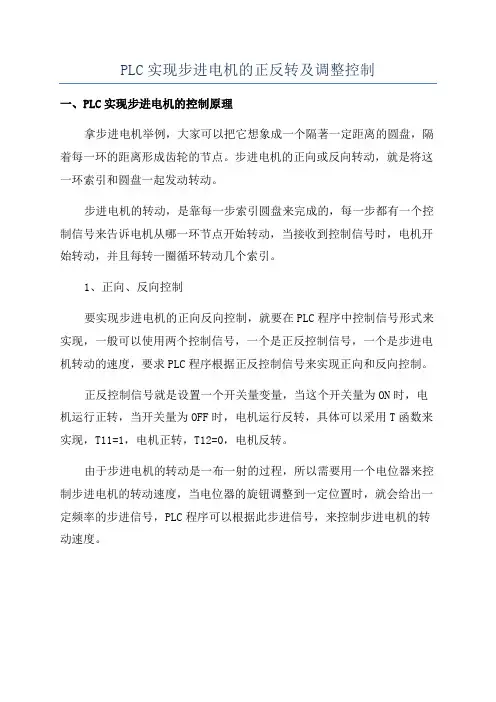

PLC实现步进电机的正反转及调整控制

一、PLC实现步进电机的控制原理

拿步进电机举例,大家可以把它想象成一个隔著一定距离的圆盘,隔着每一环的距离形成齿轮的节点。

步进电机的正向或反向转动,就是将这一环索引和圆盘一起发动转动。

步进电机的转动,是靠每一步索引圆盘来完成的,每一步都有一个控制信号来告诉电机从哪一环节点开始转动,当接收到控制信号时,电机开始转动,并且每转一圈循环转动几个索引。

1、正向、反向控制

要实现步进电机的正向反向控制,就要在PLC程序中控制信号形式来实现,一般可以使用两个控制信号,一个是正反控制信号,一个是步进电机转动的速度,要求PLC程序根据正反控制信号来实现正向和反向控制。

正反控制信号就是设置一个开关量变量,当这个开关量为ON时,电机运行正转,当开关量为OFF时,电机运行反转,具体可以采用T函数来实现,T11=1,电机正转,T12=0,电机反转。

由于步进电机的转动是一布一射的过程,所以需要用一个电位器来控制步进电机的转动速度,当电位器的旋钮调整到一定位置时,就会给出一定频率的步进信号,PLC程序可以根据此步进信号,来控制步进电机的转动速度。

PLC控制的交流电动机正反转的变频调速原理1. 引言在工业自动化领域,PLC(可编程逻辑控制器)是一种常用的控制设备,而交流电动机的正反转和变频调速是工业生产中常见的需求。

本文将从PLC控制的角度,深入探讨交流电动机正反转的变频调速原理,以便读者能够全面理解这一关键技术。

2. 交流电动机正反转原理交流电动机的正反转控制是工业生产中常见的需求。

在PLC控制下,可以通过控制电动机的接线和使用正反转的信号来实现正反转功能。

具体来说,可以利用PLC的输出口和接触器来实现电动机的正反转控制,通过合适的程序设计和逻辑控制,实现电动机正反转的功能。

3. 变频调速原理在工业生产中,电动机的调速功能也十分重要。

传统的电动机调速方式需要通过改变电源频率或者通过机械齿轮传动,而这些方式都不够灵活和高效。

而利用变频器可以实现对电动机的调速,变频器通过改变输入电源的频率和电压,从而控制电动机的转速。

在PLC控制下,可以通过控制变频器的输入信号,实现对电动机的精准调速。

4. PLC控制交流电动机正反转的变频调速原理将交流电动机的正反转和变频调速结合在一起,可以实现更灵活、智能的控制方式。

在PLC控制下,可以通过编写合适的程序和逻辑框图,实现对电动机的正反转和变频调速的精准控制。

通过合理设计输入输出口,利用定时器、计数器等功能模块,可以实现对电动机启停、正反转和调速的自动化控制。

5. 个人观点和理解在工业生产中,PLC控制的交流电动机正反转的变频调速技术可以极大地提高生产效率和质量。

通过合理应用PLC技术,可以实现对电动机的智能化控制,提高设备的稳定性和可靠性,同时也符合节能减排的要求。

我认为PLC控制的交流电动机正反转的变频调速技术是非常有价值和意义的。

6. 总结本文通过对PLC控制的交流电动机正反转的变频调速原理进行了深入探讨,从正反转原理、变频调速原理到结合控制方法进行了全面的介绍。

通过本文的阅读,读者可以全面、深刻地理解这一关键技术,为工业生产中的实际应用提供了理论和实践的指导。

PLC实现步进电机的正反转和调整控制PLC(可编程逻辑控制器)是一种用于自动化控制系统的可编程电子设备。

在工业领域,PLC被广泛应用于各种自动化设备和机器的控制。

步进电机是一种非塔式电机,其运动是以固定的步长进行的,适用于需要精确定位的应用,如印刷机、数控机床等。

本文将介绍如何使用PLC实现步进电机的正反转和调整控制。

步进电机的正反转控制可以通过改变电机的运行顺序来实现。

一种常见的方法是使用四相步进电机,通过改变电机的相序来实现正反转。

一般来说,步进电机有两种驱动方式:全步进和半步进。

全步进驱动方式是指每次脉冲信号到达时,电机转动一个步进角度。

全步进驱动方式可以通过控制PLC输出的脉冲信号来实现。

例如,当需要电机正转时,在PLC程序中输出连续的脉冲信号,电机将按照一定的步进角度顺时针旋转。

当需要反转时,输出连续的反向脉冲信号,电机将逆时针旋转。

半步进驱动方式是指每次脉冲信号到达时,电机转动半个步进角度。

半步进驱动方式可以通过改变输出的脉冲信号序列来实现。

例如,正转时输出连续的脉冲信号序列:1000、1100、0100、0110、0010、0011、0001、1001,电机将按照半个步进角度顺时针旋转;反转时输出反向脉冲信号序列:1001、0001、0011、0010、0110、0100、1100、1000,电机将逆时针旋转。

调整控制是指通过PLC来调整步进电机的运行速度和位置。

调速控制可以通过改变输出脉冲信号的频率来实现。

例如,可以定义一个计时器来控制输出脉冲信号的频率,通过改变计时器的时间参数来改变电机的速度。

较小的时间参数将导致更快的脉冲频率,从而使电机加快转速。

位置控制可以通过记录步进电机当前的位置来实现。

可以使用PLC的存储和控制功能来记录和更新电机的位置信息。

例如,可以使用一个变量来保存电机当前的位置,并在转动过程中不断更新该变量的值。

通过读取该变量的值,可以获得电机当前的位置信息。

总结起来,使用PLC实现步进电机的正反转和调整控制可以通过控制输出的脉冲信号序列和频率来实现。

PLC控制步进电机正实现正反转速度控制定位PLC控制步进电机实现正反转速度控制定位是自动化生产过程中的一种常见应用。

本文将详细介绍PLC控制步进电机的原理、控制方式以及步进电机的正反转速度控制定位实现方法,并探讨其在实际应用中的优势和注意事项。

一、PLC控制步进电机原理步进电机是一种特殊的电动机,其每次输入一个脉冲信号后,会按照一定的角度旋转。

PLC(可编程逻辑控制器)是一种通用、数字化、专用微处理器,广泛应用于工业控制领域。

PLC控制步进电机可以通过控制脉冲信号的频率、方向和脉冲数来实现电机的正反转、速度控制和定位。

二、PLC控制步进电机的控制方式1.开关控制方式2.脉冲控制方式脉冲控制方式是PLC控制步进电机最常用的方式。

PLC向步进电机发送一系列脉冲信号,脉冲信号的频率和脉冲数决定了电机的转速和转动角度。

脉冲信号的正负决定了电机的正反转方向。

通过改变脉冲信号的频率和脉冲数,可以实现电机的速度控制和定位。

三、步进电机正反转速度控制定位实现方法步进电机的正反转速度控制定位可以通过PLC的程序来实现。

下面以一个简单的例子来说明该实现方法。

假设要实现步进电机顺时针转动2圈、逆时针转动1圈、再顺时针转动3圈的循环。

步进电机的一个转一圈需要200个脉冲信号。

首先,需要定义一个变量n,用来记录电机的圈数。

其次,在PLC的程序中编写一个循环步骤:1.设置脉冲信号的频率和脉冲数,使步进电机顺时针旋转2圈。

2.当步进电机转动2圈后,n=n+23.判断n的值,如果n=2,则设置脉冲信号的频率和脉冲数,使步进电机逆时针旋转1圈。

4.当步进电机转动1圈后,n=n-15.判断n的值,如果n=1,则设置脉冲信号的频率和脉冲数,使步进电机顺时针旋转3圈。

6.当步进电机转动3圈后,n=n+37.返回第一步,继续循环。

通过这样的循环过程,步进电机可以按照预定的顺序和速度进行正反转,并实现定位控制。

四、PLC控制步进电机优势和注意事项1.精确控制:PLC可以精确控制步进电机的转速和转动角度,适用于需要高精度定位的应用。

实习二 PLC控制电机正反转实验一、实验元件介绍1. 低压断路器低压断路器也称为自动开关或空气开关,主要用于电路中的过载、短路保护。

(1)组成结构:1 ) 触点和灭弧系统。

2 ) 各种可供选择的脱扣器,包括过电流脱扣器,失电压、欠电压脱扣器,热脱扣器和分励脱扣器。

本实验中低压断路器选用的是过电流脱扣器。

3 ) 操作机构和自由脱扣机构。

(2) 工作原理当电路正常工作是,断路器可以接通或分断正常负载电流;当电路发生严重的过载或短路时,断路器能自动地分断故障电路,有效地保护串接在其后的电气设备。

(3) 文字符号为QF,图形符号如图 2-1-1。

图2-1-1 低压断路器的图形符号注:本实验所用低压断路器接入的是三相交流电和一相零线(黑色线),需特别注意零线位置与颜色。

2.交流接触器(前六组使用)交流接触器是一种自动接通和断开主电路、大容量控制电路的控制电器,其主要控制对象是电动机。

(1)组成结构:1 ) 电磁机构它由电磁线圈、静铁芯和衔铁等组成,其功能是操作触点的闭合和断开。

2 ) 触点系统它包括主触点和辅助触点,主触点可以通断较大电流,用于主回路;辅助触点通断较小电流,用于控制电路。

本实验中的交流接触器共有3对主触点和2对常开、常闭触点。

3 ) 灭弧系统4 ) 其他部分它包括弹簧、传动机构、接线柱及外壳等。

(2) 工作原理当线圈通电后,线圈电流产生磁场,使静铁芯产生电磁吸力将衔铁吸合,衔铁带动动触桥向下运动,使常开触点闭合,常闭触点断开,同时将主触点闭合。

当线圈断电时,电磁吸力消失,衔铁在弹簧的作用下释放,各触点又恢复原来位置。

(3) 文字符号为KM, 图形符号如图2-1-2。

a) b) c) d)图2-1-2 接触器的图形符号a)线圈b)主触点c)动合(常开)辅助触点d)动断(常闭)辅助触点注:本实验所用交流接触器和以前有所不同,其常开、常闭触点并不对称,因此需注意它上面的主触点(黄绿红)、线圈(红色)、常开触点(黄色NO)和常闭触点(蓝色NC)的位置,并且是上下对称的。

PLC实现步进电机正反转和调速控制PLC(可编程逻辑控制器)是一种专门用于工业自动化控制系统的计算机控制设备。

它可以实现对多种设备和机器的控制,包括步进电机。

步进电机是一种通过步进角度来控制转动的电机,其转动可以精确地控制在每个步进角度停留一段时间。

步进电机的正反转和调速控制是实现工业自动化过程中常用的功能,PLC可以很好地实现这些控制。

一、步进电机的正反转控制步进电机的正反转控制是通过控制步进电机的相序来实现的。

步进电机有多种相序方式,常见的包括正向旋转、逆向旋转、双向旋转等。

PLC 可以通过控制步进电机的相序开关来实现步进电机的正反转。

在PLC中,可以使用PLC的输出口来控制步进电机的相序开关。

通过将输出口与步进电机的控制线路连接,可以控制相序开关的状态,从而控制步进电机的正反转。

例如,将PLC的一个输出口连接到步进电机的CW (Clockwise)输入线路,另一个输出口连接到步进电机的CCW(Counter Clockwise)输入线路,可以通过控制这两个输出口的状态来实现步进电机的正反转。

二、步进电机的调速控制步进电机的调速控制是通过控制步进电机的脉冲频率来实现的。

步进电机的转速与脉冲频率成正比,脉冲频率越高,步进电机的转速越快。

因此,通过控制PLC输出口给步进电机发送的脉冲频率,可以实现步进电机的调速控制。

在PLC中,可以使用定时器模块来控制步进电机的脉冲频率。

定时器模块可以通过设定计时器的定时时间和周期,来控制输出口的脉冲频率。

通过控制定时器的定时时间,可以控制步进电机每个步进角度的停留时间,从而控制步进电机的转速。

除了定时器模块,PLC还可以使用计数器模块来实现步进电机的调速控制。

计数器模块可以通过设定计数器的初始值和计数步长,来控制输出口的脉冲频率。

通过控制计数器的初始值和计数步长,可以控制步进电机每个步进角度的停留时间,从而实现步进电机的转速控制。

三、步进电机正反转和调速控制实例以下是一个使用PLC实现步进电机正反转和调速控制的实例。

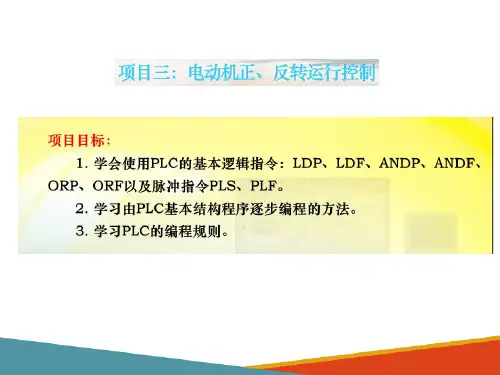

可编辑修改精选全文完整版《PLC改造电动机双重联锁正反转控制电路》说课稿各位评委:大家好!今天我说课的内容是《PLC改造电动机双重联锁正反转控制电路》。

一、教学分析(一)课程分析:本内容所属课程为《PLC技术基础与编程实训》,是电子电工类专业的必修课程,也是《维修电工》考证、职业学校工业控制类技能竞赛项目所必须掌握的重要课程。

(二)学情分析:本课程的学习对象为职业学校电类专业二年级学生。

前期学过《计算机基础》、《电工基础》、《电机拖动》等相关课程,同时已经在本课程的学习中掌握了一定的电路分析能力,具有一定的专业知识。

本课程采用理实一体化教学方式,不仅锻炼了学生的动手能力,也为后续的《中级工考证》、《变频器》等相关专业课程奠定了坚实的基础。

大部分中职学生因初中阶段没有养成良好的学习习惯和学习方法,存在基础知识薄弱,畏难情绪严重的特点。

但他们的学习情绪化较强,对实践性环节的学习兴趣明显高于理论课程的学习,因此我会通过加强实践教学,来培养学生的学习兴趣。

(三)资源整合:为了教学的有效开展,我对教学资源进行了有效整合,并充分利用,同时,为提高学生动手能力,在PLC实训室(机房三)开展教学;为提高教学效果,利用仿真软件、仿真实训、教学视频、演示动画等信息化资源辅助教学,拓展学生的学习空间。

(四)教材分析:结合我校资源及学生特点,选用科学出版社,许孟烈主编的《PLC技术基础与编程实训》作为本课程的教材。

本教材通过对电路和程序的学习,让学生掌握PLC的具体使用方法,锻炼学生的应用能力,引导学生在职业生涯中能够胜任企业工控设备维护和维修、工控设备销售、工控设备开发等工作,贴近实际工作需要。

充分体现以能力为本位、以职业实践为主线、以学生为主体的模块化课程理念。

(五)教学目标:基于以上分析,确定出本次课的知识、能力、情感三维目标。

知识目标:电动机双重联锁正反转PLC程序的编写与模拟调试;能力目标:了解PLC与电动机之间外围设备的连接与调试;情感目标:培养团队协作及语言表达能力;培养勇于探索的精神及良好的职业素养。

PLC实现步进电机的正反转和调整控制PLC(可编程逻辑控制器)是一种电子设备,用于控制工业自动化系统中的运动和操作。

步进电机是一种常用的驱动器,它的旋转运动是通过一步一步地前进来实现的。

本文将探讨如何使用PLC来实现步进电机的正反转和调整控制。

步进电机的正反转控制是通过改变电机绕组的相序来实现的。

在PLC 中,我们可以使用输出模块来控制电机的相序。

以下是步骤:1.配置PLC硬件:在PLC中插入输出模块,并与电机的各个相连接。

确保正确连接。

2.编程PLC:使用PLC编程软件,编写一个控制程序来实现电机的正反转。

首先,定义输出模块的输出信号来控制电机。

然后使用程序语言来编写逻辑控制指令,根据需要来改变输出信号的状态。

为了实现正反转,需要改变输出信号的相序。

3.实现正反转控制:在编程中,定义一个变量来控制步进电机的运动方向。

当变量为正值时,电机正转;当变量为负值时,电机反转。

根据变量的值来改变输出模块的输出信号,以改变电机的相序。

4.运行程序:将PLC连接到电源,并加载程序到PLC中。

启动PLC,程序将开始运行。

通过改变变量的值,我们可以控制电机的正反转。

除了控制步进电机的正反转,PLC还可以实现步进电机的调整控制。

调整控制是通过改变电机的步距和速度来实现的。

以下是步骤:1.配置PLC硬件:在PLC中插入输出模块,并与电机的各个相连接。

与正反转控制相同,确保正确连接。

2.编程PLC:使用PLC编程软件编写控制程序。

首先,定义输出模块的输出信号来控制电机的相序。

然后,使用程序语言来编写逻辑控制指令,根据需要改变输出信号的状态。

为了实现调整控制,需要改变输出信号的频率和占空比。

3.实现调整控制:在编程中,定义两个变量来控制电机的步距和速度。

步距变量控制电机每一步的距离,速度变量控制电机的旋转速度。

根据变量的值来改变输出模块的输出信号,以改变电机的相序,并控制步距和速度。

4.运行程序:将PLC连接到电源,并加载程序到PLC中。

作业名称:PLC控制电动机正反转指导老师:周力班级:机械2093姓名:张悦学号:30921013182012年5月摘要三相异步电动机一般采用降压起动、能耗制动。

针对传统的继电器一接触器控制的降压起动、能耗制动方法存在的不足,将OMRON公司的CPM2*型可编程序控制器(PLC)与接触器相结合,用于三相异步电动机的Y一△降压起动、能耗制动控制,改进后的方法克服了传统方法手工操作复杂且不够可靠的缺点,控制简单易行。

关键词:三相异步电动机;PLC控制系统;Abstrcutthe Three-phase asynchronous motor step-down start, generally USES the braking energy. In traditional relay a contact device controlstep-down start braking energy, the shortcomings of the methods, the company will CPM2 * type OMRON PLC and contactor, combining for three-phase asynchronous motor step-down start a train of Y, braking energy control, the improved method can overcome the disadvantage of traditional method manual operation complex and not reliable enough shortcomings, simple and easy to control.Key words: the three-phase asynchronous motor; PLC control system可编程控制器(PLC)是以微处理器为核心,将自动控制技术、计算机技术和通信技术融为一体而发展起来的崭新的工业自动控制装置。

目前PLC已基本替代了传统的继电器控制而广泛应用于工业控制的各个领域,PLC已跃居工业自动化三大支柱的首位。

生产机械往往要求运动部件可以实现正反两个方向的起动,这就要求拖动电动机能作正、反向旋转。

由电机原理可知,改变电动机三相电源的相序,就能改变电动机的转向。

按下正转启动按钮SB1,电动机正转运行,且KM1,KMY接通。

2s后KMY断开,KM 接通,即完成正转启动。

按下停止按钮SB2,电动机停止运行。

按下反转启动按钮SB3,电动机反转运行,且KM2,KMY接通。

2s后KMY断开,KM 接通,即完成反转启动。

设计三相异步电动机一般采用降压起动、能耗制动。

针对传统的继电器一接触器控制的降压起动、能耗制动方法存在的不足,将OMRON公司的CPM2*型可编程序控制器(PLC)与接触器相结合,用于三相异步电动机的Y一△降压起动、能耗制动控制,改进后的方法克服了传统方法手工操作复杂且不够可靠的缺点,控制简单易行。

三相交流异步电动机是应用最为广泛的电气设备,但它直接起动时产生的电流击和转矩冲击会对电网、电动机本身及其负载机械设备带来不利影响,因此常常采用降压起动。

一般有四种方式。

即定子回路串电阻起动、Y一△降压起动、自耦变压器起动和延边三角形起动,其中Y一△降压起动简单经济,使用比较普遍。

传统的Y一△降压起动采用继电器一接触器控制,但由于其操作复杂、可靠性低等缺点,必将被PLC控制所取代。

摘要 2前言 3第一章PLC概述1.1 PLC的产生 51.2 PLC的定义 51.3 PLC的特点及应用 51.4 PLC的基本结构7第二章硬件设计2.1、控制要求92.2、资源分配表92.3、I/O接线图 92.4、时序图/顺序功能图/电气原理图102.5、软件设计(梯形图)112.6、调试过程12第三章三相异步电动机控制设计3.1 电动机可逆运行控制电路 133.2 启动时就星型接法30秒后转为三角形运行直到停止反之亦然153.3. 三相异步电动机正反转PLC控制的梯形图、指令表173.4 三相异步电动机正反转PLC控制的工作原理183.5 指令的介绍19小结 21参考文献22第一章PLC概述1.1 PLC的产生1969年,美国数字设备公司(DEC)研制出了世界上第一台可编程序控制器,并应用于通用汽车公司的生产线上。

当时叫可编程逻辑控制器PLC (Programmable Logic Controller),目的是用来取代继电器,以执行逻辑判断、计时、计数等顺序控制功能。

紧接着,美国MODICON公司也开发出同名的控制器,1971年,日本从美国引进了这项新技术,很快研制成了日本第一台可编程控制器。

1973年,西欧国家也研制出他们的第一台可编程控制器。

随着半导体技术,尤其是微处理器和微型计算机技术的发展,到70年代中期以后,特别是进入80年代以来,PLC已广泛地使用16位甚至32位微处理器作为中央处理器,输入输出模块和外围电路也都采用了中、大规模甚至超大规模的集成电路,使PLC在概念、设计、性能价格比以及应用方面都有了新的突破。

这时的PLC已不仅仅是逻辑判断功能,还同时具有数据处理、PID调节和数据通信功能,称之为可编程序控制器(Programmable Controller)更为合适,简称为PC,但为了与个人计算机(Persona1 Computer)的简称PC相区别,一般仍将它简称为PLC(Programmable Logic Controller)。

1.2 PLC的定义“可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。

它采用了可编程序的存储器,用来在其内部存储和执行逻辑运算、顺序控制、定时、计数和算术运算等操作命令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

可编程控制器及其有关外围设备,都按易于与工业系统联成一个整体、易于扩充其功能的原则设计。

”可编程序控制器是应用面最广、功能强大、使用方便的通用工业控制装置,自研制成功开始使用以来,它已经成为了当代工业自动化的主要支柱之一。

1.3 PLC的特点及应用1)PLC特点(1)编程简单,使用方便梯形图是使用得最多的可编程序控制器的编程语言,其符号与继电器电路原理图相似。

有继电器电路基础的电气技术人员只要很短的时间就可以熟悉梯形图语言,并用来编制用户程序,梯形图语言形象直观,易学易懂,。

(2)控制灵活,程序可变,具有很好的柔性可编程序控制器产品采用模块化形式,配备有品种齐全的各种硬件装置供用户选用,用户能灵活方便地进行系统配置,组成不同功能、不同规模的系统。

可编程序控制器用软件功能取代了继电器控制系统中大量的中间继电器、时间继电器、计数器等器件,硬件配置确定后,可以通过修改用户程序,不用改变硬件,方便快速地适应工艺条件的变化,具有很好的柔性。

(3)功能强,扩充方便,性能价格比高可编程序控制器内有成百上千个可供用户使用的编程元件,有很强的逻辑判断、数据处理、PID调节和数据通信功能,可以实现非常复杂的控制功能。

如果元件不够,只要加上需要的扩展单元即可,扩充非常方便。

与相同功能的继电器系统相比,具有很高的性能价格比。

(4)控制系统设计及施工的工作量少,维修方便可编程序控制器的配线与其它控制系统的配线比较少得多,故可以省下大量的配线,减少大量的安装接线时间,开关柜体积缩小,节省大量的费用。

可编程序控制器有较强的带负载能力、可以直接驱动一般的电磁阀和交流接触器。

一般可用接线端子连接外部接线。

可编程序控制器的故障率很低,且有完善的自诊断和显示功能,便于迅速地排除故障。

(5)可靠性高,抗干扰能力强可编程序控制器是为现场工作设计的,采取了一系列硬件和软件抗干扰措施,硬件措施如屏蔽、滤波、电源调整与保护、隔离、后备电池等,例如,西门子公司S7-200系列PLC内部EEPROM中,储存用户原程序和预设值在一个较长时间段(190小时),所有中间数据可以通过一个超级电容器保持,如果选配电池模块,可以确保停电后中间数据能保存200天。

软件措施如故障检测、信息保护和恢复、警戒时钟,加强对程序的检测和校验。

从而提高了系统抗干扰能力,平均无故障时间达到数万小时以上,可以直接用于有强烈干扰的工业生产现场,可编程序控制器已被广大用户公认为最可靠的工业控制设备之一。

(6)体积小、重量轻、能耗低,是“机电一体化”特有的产品。

2)PLC应用目前,可编程序控制器已经广泛地应用在各个工业部门。

随着其性能价格比的不断提高,应用范围还在不断扩大,主要有以下几个方面:(1)逻辑控制可编程序控制器具有“与”、“或”、“非”等逻辑运算的能力,可以实现逻辑运算,用触点和电路的串、并联,代替继电器进行组合逻辑控制,定时控制与顺序逻辑控制。

数字量逻辑控制可以用于单台设备,也可以用于自动生产线,其应用领域最为普及,包括微电子、家电行业也有广泛的应用。

(2)运动控制可编程序控制器使用专用的运动控制模块,或灵活运用指令,使运动控制与顺序控制功能有机地结合在一起。

随着变频器、电动机起动器的普遍使用,可编程序控制器可以与变频器结合,运动控制功能更为强大,并广泛地用于各种机械,如金属切削机床、装配机械、机器人、电梯等场合。

(3)过程控制可编程序控制器可以接收温度、压力、流量等连续变化的模拟量,通过模拟量I/0模块,实现模拟量(Analog)和数字量(Digital)之间的A/D转换和D/A转换,并对被控模拟量实行闭环PID(比例-积分-微分)控制。

现代的大中型可编程序控制器一般都有PID闭环控制功能,此功能已经广泛地应用于工业生产、加热炉、锅炉等设备,以及轻工、化工、机械、冶金、电力、建材等行业。

(4)数据处理可编程序控制器具有数学运算、数据传送、转换、排序和查表、位操作等功能,可以完成数据的采集、分析和处理。

这些数据可以是运算的中间参考值,也可以通过通信功能传送到别的智能装置,或者将它们保存、打印。

数据处理一般用于大型控制系统,如无人柔性制造系统,也可以用于过程控制系统,如造纸、冶金、食品工业中的一些大型控制系统。

(5)构建网络控制可编程序控制器的通信包括主机与远程I/0之间的通信、多台可编程序控制器之间的通信、可编程序控制器和其他智能控制设备(如计算机、变频器)之间的通信。

可编程序控制器与其他智能控制设备一起,可以组成“集中管理、分散控制”的分布式控制系统。

当然,并非所有的可编程序控制器都具有上述功能,用户应根据系统的需要选择可编程序控制器,这样既能完成控制任务,又可节省资金。

1.4 PLC的基本结构可编程序控制器简称为PLC(Programmable Logic Controller)主要由CPU 模块、输入模块、输出模块和编程器组成。