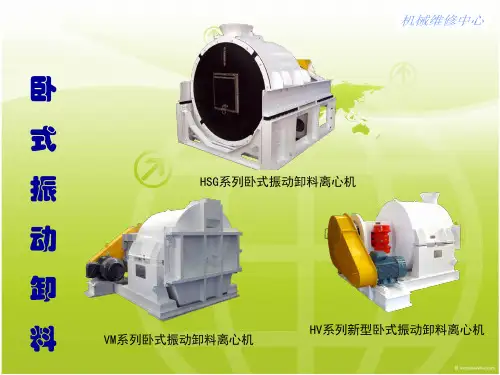

卧式振动卸料离心机

- 格式:docx

- 大小:11.86 KB

- 文档页数:1

卧式振动离心机技术规格书一、引言卧式振动离心机是一种常用的固液分离设备,广泛应用于化工、制药、食品等行业。

本文将详细介绍卧式振动离心机的技术规格。

二、设备概述卧式振动离心机主要由电动机、离心机壳体、振动系统、悬挂系统、滤饼卸料系统等组成。

该设备采用水平放置方式,具有结构紧凑、操作简便、占地面积小等特点。

三、技术规格1. 最大离心力:卧式振动离心机的最大离心力是衡量其分离效果的重要指标。

根据不同的应用领域和需求,离心机可提供不同的最大离心力,一般在1000-10000g范围内。

2. 转速范围:卧式振动离心机的转速范围决定了其适用于不同颗粒大小和密度的物料分离。

一般来说,转速范围在1000-3000rpm之间。

3. 分离因数:分离因数是衡量离心机分离效果的重要指标,它与离心机的转速和半径有关。

分离因数越大,分离效果越好。

卧式振动离心机的分离因数可达到2000以上。

4. 驱动功率:卧式振动离心机的驱动功率与其分离容量和物料性质有关。

一般来说,驱动功率在5-30kW之间。

5. 分离容量:卧式振动离心机的分离容量是指单位时间内可处理的物料量。

分离容量与离心机的转速、分离因数、物料性质等有关,一般在0.5-10m³/h之间。

6. 进料浓度:卧式振动离心机的进料浓度是指物料中固体颗粒的含量。

进料浓度越高,分离效果越好,但也会增加设备的负荷和能耗。

一般来说,进料浓度在10-30%之间。

7. 进料粒度:卧式振动离心机的进料粒度是指物料中固体颗粒的大小。

不同型号的离心机对进料粒度有不同的要求,一般在0.1-5mm 之间。

8. 操作温度:卧式振动离心机的操作温度受到设备材质和密封方式的限制。

一般来说,操作温度在-20℃至200℃之间。

9. 设备重量:卧式振动离心机的设备重量与其型号和规格有关。

设备重量越大,一般说明设备结构更加稳定,分离效果更好。

四、结论卧式振动离心机是一种重要的固液分离设备,其技术规格直接影响了其分离效果和使用范围。

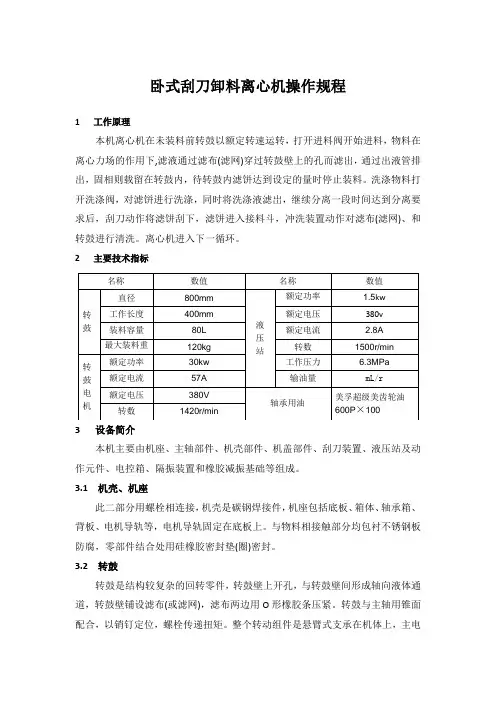

卧式刮刀卸料离心机操作规程1 工作原理本机离心机在未装料前转鼓以额定转速运转,打开进料阀开始进料,物料在离心力场的作用下,滤液通过滤布(滤网)穿过转鼓壁上的孔而滤出,通过出液管排出,固相则载留在转鼓内,待转鼓内滤饼达到设定的量时停止装料。

洗涤物料打开洗涤阀,对滤饼进行洗涤,同时将洗涤液滤岀,继续分离一段时间达到分离要求后,刮刀动作将滤饼刮下,滤饼进入接料斗,冲洗装置动作对滤布(滤网)、和转鼓进行清洗。

离心机进入下一循环。

2 主要技术指标3设备简介本机主要由机座、主轴部件、机壳部件、机盖部件、刮刀装置、液压站及动作元件、电控箱、隔振装置和橡胶减振基础等组成。

3.1 机壳、机座此二部分用螺栓相连接,机壳是碳钢焊接件,机座包括底板、箱体、轴承箱、背板、电机导轨等,电机导轨固定在底板上。

与物料相接触部分均包衬不锈钢板防腐,零部件结合处用硅橡胶密封垫(圈)密封。

3.2 转鼓转鼓是结构较复杂的回转零件,转鼓壁上开孔,与转鼓壁间形成轴向液体通道,转鼓壁铺设滤布(或滤网),滤布两边用O形橡胶条压紧。

转鼓与主轴用锥面配合,以销钉定位,螺栓传递扭矩。

整个转动组件是悬臂式支承在机体上,主电机通过六根皮带带动回转组件运转。

3.3 机盖机盖组件包括机盖、进料管、洗涤管、料位探测器等零部件,机盖与机壳之间以枢相联接,枢上的滑动轴承使机盖开关轻便。

机盖上与物料相接触部分均包衬不锈钢板,零部件结合处用硅橡胶密封垫(圈)密封。

3.4 刮刀装置采用旋转式宽刮刀装置,刮刀通过刮刀轴上的连杆与刮刀油缸相联而实现动作,刮装在刮刀架上,整个部件通过轴承座与门盖相联接。

刮刀架、刮刀等与物料相接触部分是不锈钢。

3.5 液压站液压系统包括液压站、电磁阀阀等,液压站上包括油泵、电机、油箱、蓄能器及阀体组合等,两组阀体组合,分别集中了全部电磁阀及其它液控阀。

分别控制刮刀油缸、探测器油缸、防爆进料阀。

3.6 隔振装置和橡胶减振基础为了减少离心机运转中产生的振动对环境、机器本身和建筑物的影响,特增设一钢筋混凝土隔振底板,在底板下放置10只橡胶吸振器,离心机则安装在隔振底板上。

卧式螺旋卸料过滤离心机工作原理1. 概述卧式螺旋卸料过滤离心机是一种常见的固液分离设备,其主要作用是通过离心力将固体颗粒从液体中分离出来,广泛应用于化工、食品、制药等行业。

它的工作原理相对复杂,但是通过逐步分解可以更好地理解其工作机制。

2. 结构组成卧式螺旋卸料过滤离心机的结构主要由进料系统、分离系统、卸料系统、传动系统等部分组成。

其中,进料系统用于将混合物进料到离心机中,分离系统通过高速旋转实现固液分离,卸料系统则用于将固体颗粒卸出离心机,传动系统则有效地带动离心机进行工作。

3. 工作原理卧式螺旋卸料过滤离心机的工作原理主要是基于其内部的离心力原理。

当混合物进入离心机后,通过进料系统的作用,液体和固体被分开,随着离心机的高速旋转,固体颗粒会受到离心力的作用而被甩到离心机的内壁上,形成一层较厚的固体密封物料,而液体则通过这层固体密封物料的缝隙渗透到离心机的机体外,最终由出液口排出。

而固体颗粒则在离心机内不断累积,并最终通过卸料系统排出。

4. 工作流程在进料系统的作用下,混合物进入离心机后,通过高速旋转的离心力将固液分离,然后通过卸料系统将固体颗粒排出,最终得到干燥的固体物料和清洁的液体。

整个工作流程主要依靠离心机内部的旋转和分离系统的作用。

5. 应用场景卧式螺旋卸料过滤离心机在化工、制药、食品等领域都有着广泛的应用。

在化工领域,它可以用于分离化工原料中的固体颗粒;在制药领域,它可以用于提取药物中的固体成分;在食品领域,它可以用于果汁的榨取等。

在需要对混合物进行固液分离的场景下,卧式螺旋卸料过滤离心机都可以发挥重要作用。

6. 总结卧式螺旋卸料过滤离心机通过离心力实现固液分离的工作原理相对复杂,但是通过建立结构组成、工作原理、工作流程和应用场景的分析,可以更好地理解其工作机制。

在实际应用中,了解其工作原理有助于正确操作和维护离心机,以保证其正常运行和延长使用寿命。

卧式螺旋卸料过滤离心机在工业领域中扮演着重要的角色。

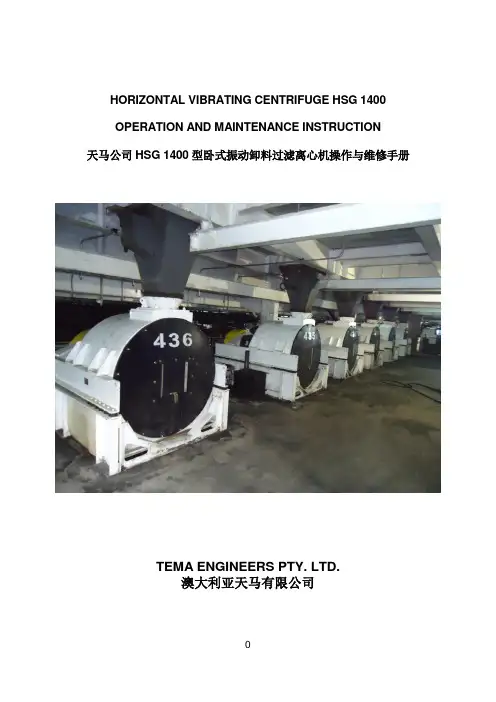

HORIZONTAL VIBRATING CENTRIFUGE HSG 1400OPERATION AND MAINTENANCE INSTRUCTION天马公司HSG 1400型卧式振动卸料过滤离心机操作与维修手册TEMA ENGINEERS PTY. LTD.澳大利亚天马有限公司MINERAL PROCESSING / WATER & WASTEWATER SYSTEMSOPERATION AND MAINTENANCEINSTRUCTION操作与维修指南FORTEMA ENGINEERS/SIEBTECHNIK MODEL HSG 1400天马工程公司/筛得力公司HORIZONTAL VIBRATING CENTRIFUGEHSG 1400型卧式振动卸料过滤离心机由天马工程公司制造和提供MANUFACTURED AND SUPPLIED BYTEMA ENGINEERS PTY. LTD.19 FITZPATRICK STREETREVESBY NSW 2212MINERAL PROCESSING / WATER & WASTEWATER SYSTEMSWARNING: 警告Please observe that this equipment is not to be used in any way other than that stated in this manual. If in doubt, please do not hesitate to contact Tema Engineers Pty Ltd.请注意本设备不能以本手册所说明以外的方式使用。

如有疑问,请与天马公司联系。

1. Safety is the major consideration during installation, operation and maintenance. Usecare in the selection of proper clothing, tools, and the methods of handling the tools and equipment to prevent serious accidents. All personnel working on equipment are required to follow basic rules of safety, as well as the precautions mentioned in this manual.在安装,操作和维护过程中安全是最主要的。

1用途与特点该机具有如下特性:1.1适用范围广:对固相重量含量≤10%,液固的体积浓度≤50%,液固重度差≥0.05g/cm3,固相粒子的当量直径≥5μm 的悬浮液一般均可分离、脱水、澄清与分级。

当固相与液相重度差较大时,固相粒子的当量直径≥2μm也同样可分离。

因此它广泛适用于化工、轻工、环保以及制药、食品、油脂采矿等行业的悬浮液固液分离、脱水、澄清及分级。

1.2自动化程度高:该机是连续进料,连续出料,料液在离心力的作用下,固相粒子被螺旋不断推向转鼓的小端排出,澄清的液相沿螺旋槽不断从大端溢流口排出,从而实现了连续自动操作。

1.3该机结构紧凑,占地面积小,安装维护方便。

1.4调整方便:该机由于采用先进的变频调速器,与同类产品相比具有能耗小,工作转速无级可调等优点,溢流板直径与差转速可根据物料性能作适当调整。

1.5该机与物料接触部件均采用1Cr18Ni9Ti材料。

2主要技术参数2.1转鼓大端内直径:300mm。

2.2转鼓的有效工作长度:1300mm。

2.3转鼓型式:圆柱─圆锥型。

2.4螺旋型式:单头、左旋、超前。

2.5锥角:2×8°。

2.6转鼓转速:0~4200r/min无级可调。

2.7最大分离因素:3000g。

2.8转鼓与螺旋差转速:根据工艺要求,物料性能,通过更换带轮,调速范围5~15r/min。

2.9溢流板直径根据物料选择调换。

2.10处理能力:以悬浮液计,2~5m3/h。

由于物料性能不同,在相同条件下,处理能力可有较大的差异。

2.11电机功率:11kW。

2.12电机型号:Y160M1-2。

2.13整机重量:约1400kg。

2.14外形尺寸:2470×1230×850mm (长×宽×高)。

3结构与工作原理卧螺离心机结构,它由转鼓、螺旋输送器、差速器、主轴承、底架、液固相收集腔、上盖、电机传动装置、变频器(用户自订)等部件组成。

该机的工作原理是:卧螺通过变频器逐步升速,在主、副带轮的带动下,转鼓与差速器的输入轴达到额定转速n1,n2,由于差速器的作用,使螺旋产生一个超前转鼓的稳定差转速△n,以实现螺旋卸料功能,机器转速稳定后悬浮液由高位槽或进料泵、流量调节阀、进料管进入离心机,经螺旋加速斗加速再进转鼓内,在强大的离心力场作用下,比重大的固相粒子被甩在沉降壁面上,并很快沉积到转鼓的内壁上,经螺旋的推动,沉渣不断地被推向转鼓小端,从出渣口经固相收集罩壳排出。

一、概述卧式螺旋卸料沉降离心机是一种用于固液分离的设备,广泛应用于化工、医药、食品等行业。

其通过离心力将混合物中的固体颗粒与液体分离,达到提纯、脱水等目的。

本文将结合实际应用案例,介绍卧式螺旋卸料沉降离心机在工业生产中的应用实例。

二、化工行业在化工行业中,卧式螺旋卸料沉降离心机被广泛应用于有机合成、颜料制备、聚合物生产等过程中。

以有机合成为例,使用卧式螺旋卸料沉降离心机可以实现对反应混合物中的固体产物和溶剂的分离,提高产品纯度,减少后续工序的能耗和成本。

在颜料制备中,卧式螺旋卸料沉降离心机则可以将颜料粉末与溶剂分离,从而提高颜料的成品率和质量。

另外,聚合物生产过程中的溶剂回收也是离心机的应用领域之一,通过离心机将溶剂与固体聚合物分离,既可以实现资源的回收利用,又可以减少对环境的污染。

三、医药行业在医药行业中,卧式螺旋卸料沉降离心机被应用于药物生产、血浆分离、细胞培养等多个环节。

在药物生产中,离心机常用于提取植物中的有效成分或将药物中的杂质去除,以保证药品的质量和安全性。

血浆分离是离心机在医学临床中的重要应用之一,通过离心机可以将血浆与红细胞、血小板等分离,为临床治疗提供基础保障。

另外,在细胞培养领域,卧式螺旋卸料沉降离心机也是不可或缺的设备,可以实现对细胞培养液中细胞和培养基的分离,为细胞的提取和培养提供技术支持。

四、食品行业在食品行业中,卧式螺旋卸料沉降离心机常被用于乳制品生产、植物油提取、果汁澄清等工艺。

以乳制品生产为例,通过离心机可以将牛奶中的脂肪与其他固体颗粒进行有效分离,获得脱脂乳、奶油等产品。

在植物油提取过程中,卧式螺旋离心机可以将植物中的油脂与植物渣或其他杂质分离,提高植物油的纯度和品质。

果汁澄清也是离心机在食品行业中的重要应用之一,通过离心机可以将果汁中的浮游物、固体颗粒等分离,使果汁更为通透、纯净。

五、结语卧式螺旋卸料沉降离心机作为一种重要的固液分离设备,在化工、医药、食品等行业都有着广泛的应用。

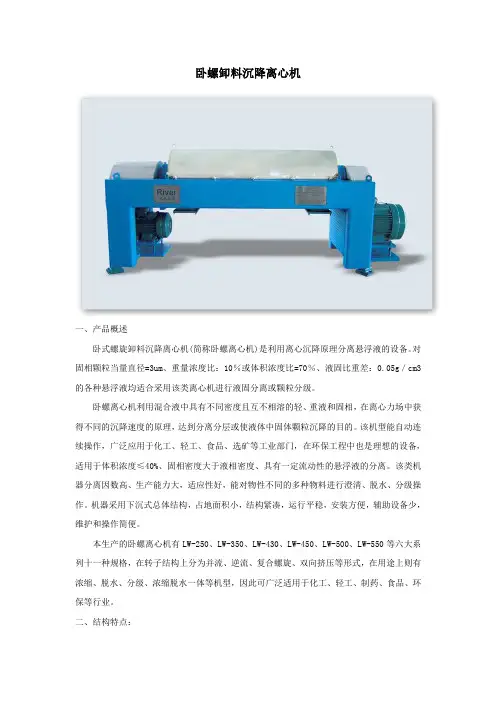

卧螺卸料沉降离心机一、产品概述卧式螺旋卸料沉降离心机(简称卧螺离心机)是利用离心沉降原理分离悬浮液的设备。

对固相颗粒当量直径=3um、重量浓度比:10%或体积浓度比=70%、液固比重差:0.05g/cm3的各种悬浮液均适合采用该类离心机进行液固分离或颗粒分级。

卧螺离心机利用混合液中具有不同密度且互不相溶的轻、重液和固相,在离心力场中获得不同的沉降速度的原理,达到分离分层或使液体中固体颗粒沉降的目的。

该机型能自动连续操作,广泛应用于化工、轻工、食品、选矿等工业部门,在环保工程中也是理想的设备,适用于体积浓度≤40%、固相密度大于液相密度、具有一定流动性的悬浮液的分离。

该类机器分离因数高、生产能力大,适应性好,能对物性不同的多种物料进行澄清、脱水、分级操作。

机器采用下沉式总体结构,占地面积小,结构紧凑,运行平稳,安装方便,辅助设备少,维护和操作简便。

本生产的卧螺离心机有LW-250、LW-350、LW-430、LW-450、LW-500、LW-550等六大系列十一种规格,在转子结构上分为并流、逆流、复合螺旋、双向挤压等形式,在用途上则有浓缩、脱水、分级、浓缩脱水一体等机型,因此可广泛适用于化工、轻工、制药、食品、环保等行业。

二、结构特点:LW520×2080-NA型卧螺机由转鼓、螺旋输送器、进料管、左右轴承座、差速器、传动部件及机座、机壳等组成。

(1)转鼓由圆锥转鼓、圆柱转鼓、大小端盖等组成。

在转鼓的大端轴向分布有6个出液孔,液位由调节板控制(参看附图三)。

为适应各种不同物料及固相不同干度的需要,本机通过调换调节板的不同溢流半径来调节液位尺寸,R值越大,沉降区越短,干燥区就越长,分离出来的固相也就越干;反之,沉降区越长,分离出来的液相含固量就越少,固相也相应变湿。

转鼓的小端径向分布有8个镶有耐磨衬套的固相出口。

(2)螺旋输送器主要由柱锥体的内筒、叶片及法兰盘等组成。

叶片焊接在筒体上成螺旋线形,柱段叶片的外圆及推料前面喷涂一层耐磨硬质合金层,而在靠近螺旋出料口端的柱段叶片以及整个锥段叶片另外镶焊特殊设计的耐磨硬质合金片,抗磨性能更好,喷涂层及耐磨片磨损后都可以修复。

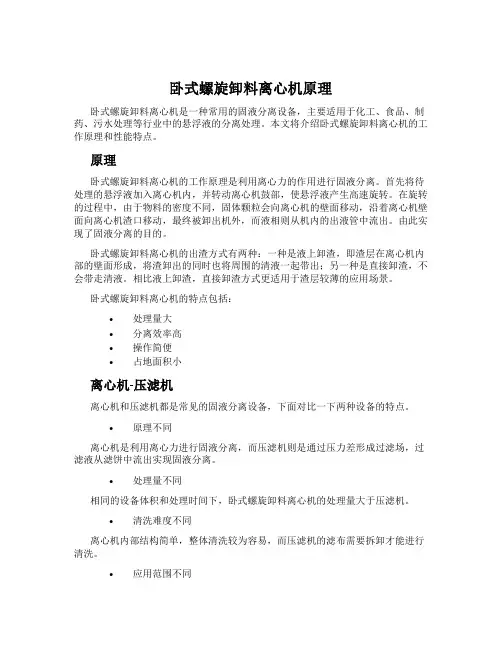

卧式螺旋卸料离心机原理卧式螺旋卸料离心机是一种常用的固液分离设备,主要适用于化工、食品、制药、污水处理等行业中的悬浮液的分离处理。

本文将介绍卧式螺旋卸料离心机的工作原理和性能特点。

原理卧式螺旋卸料离心机的工作原理是利用离心力的作用进行固液分离。

首先将待处理的悬浮液加入离心机内,并转动离心机鼓部,使悬浮液产生高速旋转。

在旋转的过程中,由于物料的密度不同,固体颗粒会向离心机的壁面移动,沿着离心机壁面向离心机渣口移动,最终被卸出机外,而液相则从机内的出液管中流出。

由此实现了固液分离的目的。

卧式螺旋卸料离心机的出渣方式有两种:一种是液上卸渣,即渣层在离心机内部的壁面形成,将渣卸出的同时也将周围的清液一起带出;另一种是直接卸渣,不会带走清液。

相比液上卸渣,直接卸渣方式更适用于渣层较薄的应用场景。

卧式螺旋卸料离心机的特点包括:•处理量大•分离效率高•操作简便•占地面积小离心机-压滤机离心机和压滤机都是常见的固液分离设备,下面对比一下两种设备的特点。

•原理不同离心机是利用离心力进行固液分离,而压滤机则是通过压力差形成过滤场,过滤液从滤饼中流出实现固液分离。

•处理量不同相同的设备体积和处理时间下,卧式螺旋卸料离心机的处理量大于压滤机。

•清洗难度不同离心机内部结构简单,整体清洗较为容易,而压滤机的滤布需要拆卸才能进行清洗。

•应用范围不同离心机适用于悬浮液分离,粒径较小且不易变形的固体颗粒。

压滤机则适用于颗粒较大、粘度较高、微粉颗粒含量较多的液体。

总的来说,离心机和压滤机都有其各自的应用场景和特点,需要根据实际需求来选择合适的设备。

以上为卧式螺旋卸料离心机原理及离心机与压滤机的对比分析。

希望本文能够对读者了解离心机的工作原理和性能特点提供一定帮助。

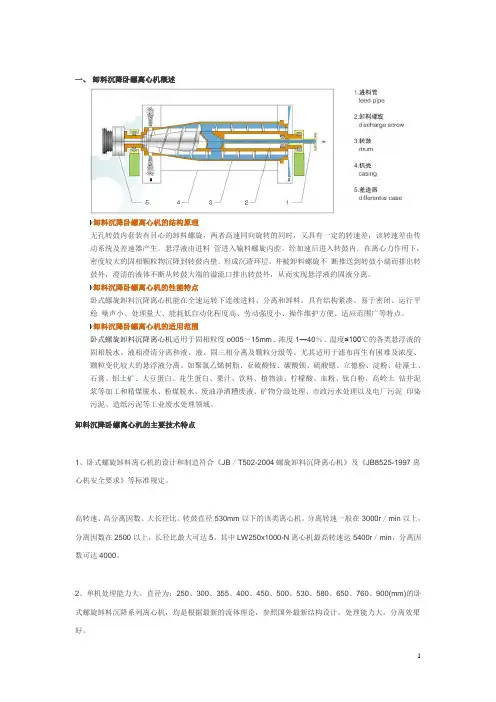

一、卸料沉降卧螺离心机概述卸料沉降卧螺离心机的结构原理无孔转鼓内套装有目心的卸料螺旋,两者高速同向旋转的同时,又具有一定的转速差,该转速差由传动系统及差速器产生。

悬浮液由进料管进入输料螺旋内腔。

经加速后进入转鼓内.在离心力作用下,密度较大的固相颗粒物沉降到转鼓内壁.形成沉渣环层,并被卸料螺旋不断推送到转鼓小端而排出转鼓外,澄清的液体不断从转鼓大端的溢流口排出转鼓外,从而实现悬浮液的固液分离。

卸料沉降卧螺离心机的性能特点卧式螺旋卸料沉降离心机能在全速运转下连续进料、分离和卸料。

具有结构紧凑、易于密闭、运行平稳噪声小、处理量大、能耗低自动化程度高、劳动强度小、操作维护方便、适应范围广等特点。

卸料沉降卧螺离心机的适用范围卧式螺旋卸料沉降离心机适用于固相粒度o005~15mm、浓度1—40%、温度≤100℃的各类悬浮液的固相脱水、液相澄清分离和液、液、固三相分离及颗粒分级等。

尤其适用于滤布再生有困难及浓度、颗粒变化较大的悬浮液分离。

如聚氯乙烯树脂、亚硫酸铵、碳酸钡、硫酸锶、立德粉、淀粉、硅藻土、石膏、铝土矿、大豆蛋白、花生蛋白、果汁、饮料、植物油、柠檬酸、血粉、钛白粉、高岭土钻井泥浆等加工和精煤脱水、粉煤脱水、废油净酒糟废液、矿物分级处理、市政污水处理以及电厂污泥印染污泥、造纸污泥等工业废水处理领域。

卸料沉降卧螺离心机的主要技术特点1、卧式螺旋卸料离心机的设计和制造符合《JB/T502-2004螺旋卸料沉降离心机》及《JB8525-1997离心机安全要求》等标准规定。

高转速、高分离因数、大长径比。

转鼓直径530mm以下的该类离心机,分离转速一般在3000r/min以上,分离因数在2500以上,长径比最大可达5。

其中LW250x1000-N离心机最高转速达5400r/min,分离因数可达4000。

2、单机处理能力大。

直径为:250、300、355、400、450、500、530、580、650、760、900(mm)的卧式螺旋卸料沉降系列离心机,均是根据最新的流体理论,参照国外最新结构设计,处理能力大,分离效果好。

LWL450卧式螺旋卸料过滤离心机操作规程

1.打开电源,检查润滑油油标液位(正常油量油位应该在游标的中间刻度位置),开油泵,观察油压表油压是否有压力(油压应在0.4MP以下)。

2.开机。

油泵开启约2~4分钟后,观察回油孔,确定回油管有油流出后开主机,按操作面板的运行(绿色)按键启动机器,

3.工作启动开主机,机器转速稳定后,缓慢开启进料阀门,同时观察操作面板电流指示,电流随进料量的增大而增加,离心机的工作电流应控制在30A以下。

4.关机。

原料分离完成后,送清水洗涤机器,然后按操作面板的红色(停/复)按键关闭主机,在确认主电机完全停止转动后关闭油泵。

5.润滑油的加注与更换。

润滑油选用32 #抗磨液压油,离心机首次使用约三个月后(1000小时)必须更换全部润滑油,有条件的话用柴油拆洗一下机油滤清器,以后约6~8个月更换一次润滑油。

注意:机器开关的原则是油泵勤奋、主电机迟到早退,因此本机的开关应当严格按照上

述规程操作。

以确保其在工作的时候有充分的润滑!润滑油应当勤更换。

本机使用在CPE的最佳工作频率为35~38HZ,变频器的设定值不应超过40HZ.。

离心机是高速运转的机器,机器运行时严禁打开前盖!相关操作人员应适当远离本机,如果本机震动明显或在运行的时候有异响,应立即关闭本机,请机修人员检查本机,或电话咨询生产厂家,待机器故常排除后方可投入使用。

前言离心设备在现实生活中运用日益增加,诸如洗衣机的甩干桶、豆浆机的分液装置等。

但离心设备在工矿企业中使用尤为广泛。

离心机作为离心设备中的一种,在洗选中心每个分厂都有使用,其主要负责将洗煤厂末煤及粗煤泥的水分脱去,以降低产品煤的水分,进而提高产品煤的精度。

离心机的工作原理,主要是在电机的驱动下,通过皮带轮传动使筛篮旋转,带动筛篮内的物料高速旋转,在重力小于离心力的作用下,将入料中的水分脱去,并将水分与干产物分开,按照各自的排料口排出的一种设备。

对于干产物的排出,有通过振动卸料的,有通过刮刀卸料的等几种。

本设计主要通过对洗选中心部分洗煤厂的离心机进行现场检修,以及检修笔记、使用、安装、检修说明的内容和培训学习,最后总结出洗选中心离心机的现场检修、使用过程中排除简单故障以及调整筛篮间隙、振动频率等内容。

从而也主要解决了TEMA-HSG1400、TEMA-HSG1100、TEME-H900、Ludowici-VM1500、Ludowici-FC1200等几种离心机如何做好日常维护工作、设备故障简单的处理方法、筛篮间隙的调整及筛篮振幅的调整等问题。

关键词:离心机筛篮故障排除筛篮间隙刮刀卸料振动卸料目录1.离心机的工作原理及其分类--------------------------------------- -3 1.1 离心机的工作原理---------------------------------------------3 1.2 离心机的分类-------------------------------------------------3 1.2.1 卧式振动卸料离心机--------------------------------------3 1.2.2 立式刮刀卸料离心机--------------------------------------31.2.3 卧式刮刀卸料离心机--------------------------------------42.离心机的组成部分及工作状况---------------------------------------4 2.1 卧式振动卸料离心机的组成部分---------------------------------4 2.2 立式刮刀卸料离心机的组成部分---------------------------------5 2.3 卧式刮刀卸料离心机的组成部分---------------------------------52.4 离心机的工作状况---------------------------------------------63.离心机的日常维护-------------------------------------------------6 3.1 开机前润滑系统检查-------------------------------------------63.2 运行时注意事项-----------------------------------------------64.离心机的常见故障及简单排除方法-----------------------------------7 4.1 振动卸料离心机常见故障及排除方法-----------------------------74.2 刮刀卸料离心机常见故障及排除方法-----------------------------75.离心机筛篮间隙与振幅的调整---------------------------------------8 5.1 刮刀卸料离心机筛篮间隙调整-----------------------------------85.1.1 对于Ludowici-FC1200型离心机筛篮间隙调整---------------85.1.2 对于TEMA-H900型离心机筛网与涡管间隙的调整-------------85.2 振动卸料离心机筛篮振幅的调整---------------------------------86.筛篮的技术参数与脱水效率的对比-----------------------------------9 6.1 筛篮的技术参数-----------------------------------------------9 6.2 振动卸料离心机与刮刀卸料离心机-------------------------------91.离心机的工作原理及其分类1.1 离心机的工作原理离心机是利用离心力进行固液分离的,其离心力比重力场中的重力大上百倍,甚至上千倍,通常用分离因数表示这种关系,又称离心强度。

LGWZ1200型卧式振动卸料离心机由唐山雷克选煤科技有限公司自主研发

和制造

LGWZ1200型卧式振动卸料离心机是唐山雷克选煤科技有限公司自主研发和制造的新型煤炭脱水设备。

目前国内选煤厂普遍使用的是一种近共振非线性振动离心机,该机普通存在着振动参数不稳定,主轴承和主振弹簧易损坏、支座易开裂、箱体各密封点漏油严重等问题。

为解决上述问题,我公司在广泛吸收国外各种卧式振动离心机先进技术的基础上,结合我国选煤厂的具体情况而研究设计的LGWZ1200型卧式振动卸料离心机,是一种远共振线性振动离心机,它具有运转可靠、入料粒度范围宽(50-0.5mm) 、产品水份低、设备重量轻、能耗少、易损件少、筛蓝使用寿命长、更换方便和对煤的粉碎率低等显著特点,各项技术指标达到国内先进水平,是目前离心脱水的主导机型。

LGWZ1200型卧式振动卸料离心机主要用于选煤厂50-0.5mm粒级的精煤和中煤脱水。

也可用于其他类似物料的脱水。

该离心机用于精煤脱水时,入料水分一般为18—25%,最高不超过30%。

产品外在水分与物料的性质、粒度组成、处理量等有关,但主要取决于入料中的煤泥含量,入料中-0.5毫米粒级含量如小于10%,产品外在水分一般为5—9%。

煤泥含量提高,产品外在水分增高;煤泥含量降低,产品外在水分也随之降低。

该机处理能力为120吨/小时左右,随着物料的性质和对产品外在水分的要求,可将其处理能力适当调节,以获得所需要的处理能力和产品外在水分。