压缩空气流量及管径计算

- 格式:xlsx

- 大小:114.64 KB

- 文档页数:7

压缩空气管径计算公式在进行压缩空气管径计算时,可以使用经验公式或者基于流体力学原理的计算方法。

其中,常用的经验公式包括Darcy-Weisbach公式、Hazen-Williams公式和Manning公式等。

Darcy-Weisbach公式是一种广泛使用的压力损失计算方法。

它的计算公式如下:ΔP=f*(L/D)*(ρ*V²/2)其中,ΔP为单位长度管道的压力损失,f为摩擦系数,L为管道长度,D为管径,ρ为气体密度,V为气体流速。

摩擦系数f可以根据流体的性质和管道材料的光滑度进行估算。

对于压缩空气来说,一般可以参考摩擦系数表进行估算。

Hazen-Williams公式是一种适用于水流的经验公式,它的计算公式如下:Q=1.318*C*A*R^(0.63)*S^(0.54)其中,Q为单位时间通过管道的流量,C为摩擦系数,A为管道的横截面积,R为液体的水力半径,S为管道的平均液体坡度。

Manning公式是一种适用于开放式渠道计算的经验公式,它也可以用于压缩空气管道的计算。

它的计算公式如下:Q=1.486*A*n*R^(0.67)*S^(0.5)其中,Q为单位时间通过管道的流量,A为管道的横截面积,n为曼宁粗糙系数,R为管道的液体半径,S为管道的平均液体坡度。

在进行压缩空气管径计算时,需要先确定系统的工作要求,包括所需流量、工作压力、压力损失限制等。

然后根据所选择的公式进行计算,得到合适的管径。

此外,在进行管径计算时还需要考虑管道的材料选择。

不同的管道材料具有不同的摩擦系数和光滑度,对管径的选择也会有影响。

一般来说,使用光滑度较大的管材可以减小摩擦损失,提高系统的运行效率。

总之,压缩空气管径的计算需要综合考虑多个因素,包括流速、压力损失、管道材料和系统需求等。

准确选择合适的管径可以提高系统的效率和稳定性,减少能源消耗,实现经济效益和环境效益的双重收益。

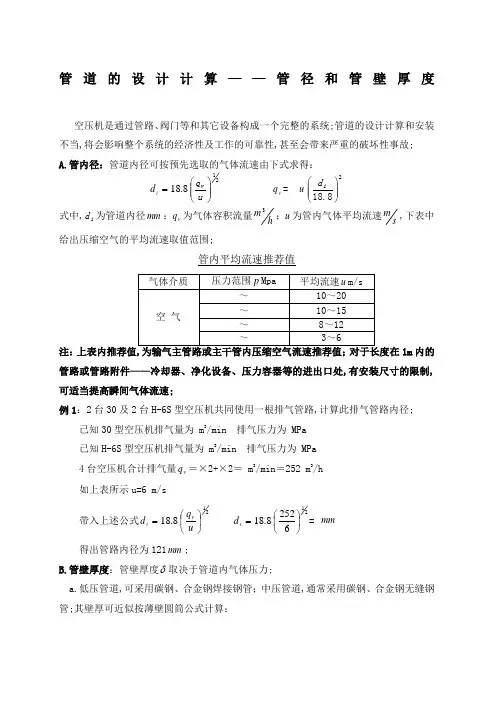

管道的设计计算——管径和管壁厚度空压机是通过管路、阀门等和其它设备构成一个完整的系统。

管道的设计计算和安装不当,将会影响整个系统的经济性及工作的可靠性,甚至会带来严重的破坏性事故。

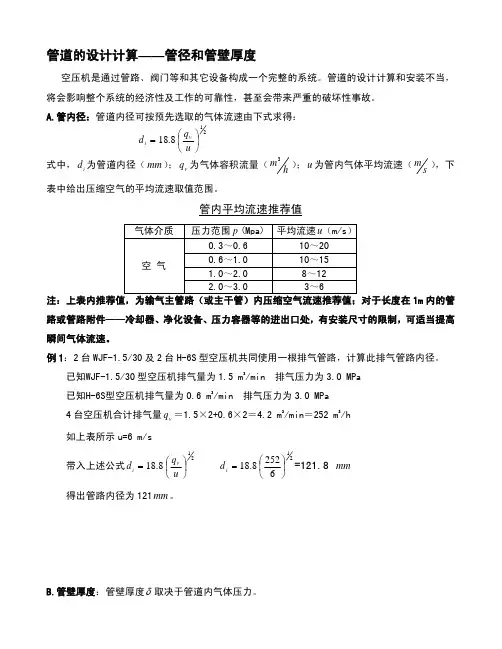

A.管内径:管道内径可按预先选取的气体流速由下式求得:=i d 8.1821⎟⎠⎞⎜⎝⎛u q v 式中,为管道内径();为气体容积流量(i d mm v q h m 3);为管内气体平均流速(u s m ),下表中给出压缩空气的平均流速取值范围。

管内平均流速推荐值气体介质 压力范围(Mpa)p 平均流速(m/s)u 0.3~0.6 10~200.6~1.0 10~15 1.0~2.0 8~12空 气 2.0~3.0 3~6注:上表内推荐值,为输气主管路(或主干管)内压缩空气流速推荐值;对于长度在1m 内的管路或管路附件——冷却器、净化设备、压力容器等的进出口处,有安装尺寸的限制,可适当提高瞬间气体流速。

例1:2台WJF-1.5/30及2台H-6S 型空压机共同使用一根排气管路,计算此排气管路内径。

已知WJF-1.5/30型空压机排气量为1.5 m 3/min 排气压力为3.0 MPa已知H-6S型空压机排气量为0.6 m 3/min 排气压力为3.0 MPa4台空压机合计排气量=1.5×2+0.6×2=4.2 m v q 3/min=252 m 3/h如上表所示u=6 m/s 带入上述公式=i d 8.1821⎟⎠⎞⎜⎝⎛u q v =i d 8.18216252⎟⎠⎞⎜⎝⎛=121.8 mm 得出管路内径为121。

mmB.管壁厚度:管壁厚度δ取决于管道内气体压力。

a.低压管道,可采用碳钢、合金钢焊接钢管;中压管道,通常采用碳钢、合金钢无缝钢管。

其壁厚可近似按薄壁圆筒公式计算:min δ=[]c npnpd i +−ϕσ2 式中,p 为管内气体压力(MPa);n 为强度安全系数5.25.1~=n ,取[σ]为管材的许用应力(MPa),常用管材许用应力值列于下表;ϕ为焊缝系数,无缝钢管ϕ=1,直缝焊接钢管ϕ=0.8;为附加壁厚(包括:壁厚偏差、腐蚀裕度、加工减薄量),为简便起见,通常当c δ>6mm 时,c ≈0.18δ;当δ≤6mm 时, =1mm。

压缩空气管径的计算压缩空气管道的计算是设计和安装管道系统的重要步骤。

压缩空气是工业生产中常用的一种能源形式,通常用于驱动机械设备和工具。

为了确保高效的空气传送和确保系统的可靠性,正确计算和选择管道的尺寸至关重要。

在进行压缩空气管道的计算时,需要考虑多个因素,如最大流量、器具数量、系统压力损失、环境温度等。

首先,我们需要确定所需的最大空气流量。

这可以通过查看设备的技术规格、生产制造商提供的数据或者使用仪表测量来获得。

流量一般以单位时间内通过管道的气体体积表示,常用单位是标准立方英尺每分钟(SCFM)或者立方米每小时(Nm³/h)。

其次,我们需要确定系统中使用的压力和压力损失。

压缩空气管道系统的工作压力决定了流量和速度。

一般来说,工作压力为90-110 psi (6.2-7.6 bar)是比较常见的。

在管道系统中,压力损失会导致降低流量和效率。

因此,我们需要根据所需的最大空气流量和系统工作压力确定可接受的压力损失。

然后,我们需要考虑管道的长度和布置。

较长的管道会增加摩擦阻力,从而增加压力损失。

因此,如果管道系统较长或有多个弯曲,需要相应调整管道尺寸以减小压力损失。

此外,我们还需要考虑环境温度。

压缩空气在传送和使用过程中会发生冷却,从而导致水分凝结。

如果环境温度较低,水分更容易凝结并堵塞管道。

因此,在计算管道尺寸时,需要考虑水分凝结对管道的影响。

在进行管道尺寸的计算时,可以使用管道流量公式和压力损失公式。

管道流量公式如下:Q=(V×n)/t其中,Q表示流量,V表示气体体积,n表示单位时间,t表示时间。

压力损失公式可以根据不同管道类型和流量速度使用不同的公式。

例如,对于圆管道,可以使用Darcy–Weisbach公式:ΔP=(f×(L/D)×(V²/2g))其中,ΔP表示管道的压力损失,f表示管道的摩擦系数,L表示管道长度,D表示管道直径,V表示流速,g表示重力加速度。

压缩空气流量及管径计算压缩空气流量及管径计算是在工程设计或实际应用中常见的计算问题。

在许多行业中,如制造业、采矿、化工等,压缩空气是一种重要的能源形式,用于动力传输、工艺操作和设备控制等方面。

因此,准确计算压缩空气流量及管径对于工程设计和设备选型至关重要。

Q=P*V/(T*1000)其中,Q代表流量,单位是标准立方米每分钟(Nm³/min);P代表压力,单位是千帕(kPa);V代表体积,单位是立方米(m³);T代表温度,单位是摄氏度(℃)。

公式中的1000是对应的单位转换因子。

在计算压缩空气流量时,需要考虑到实际的工作条件和要求。

例如,如果工程或设备需要特定的压力和流量范围,那么可以使用以上公式计算出对应条件下的流量。

同时,还需要考虑到空气压缩机的性能参数,如排气压力、工作效率等,以确保选型的准确性。

对于管径的计算,可以使用以下方法:1. 根据流量和压力损失计算:根据流量和压力损失的关系,结合管道的长度和管材的摩擦系数,可以使用Darcy-Weisbach或其他经验公式来计算管径。

这种方法需要考虑流体的性质、管道的材质和其他一些参数,计算比较复杂,但较为准确。

2.根据流速和雷诺数计算:根据流体在管道中的流速、雷诺数和管道材料等参数,可以使用流体力学原理来计算合适的管径。

这种方法需要较多的流体力学知识和计算,适用于复杂的管道系统。

在使用以上方法计算管径时,需要考虑以下因素:1.流量要求:根据工程或设备的实际需要,确定所需的流量范围。

这通常是根据生产工艺或设备性能要求等来确定的。

2.压力损失:根据管道长度、管道材质和流体的性质来计算压力损失,确保流体能够在管道中正常运输。

3.流体性质和条件:根据流体的性质,如密度、粘度等,以及流体和环境的温度和压力等条件,来选择合适的管径。

总之,压缩空气流量及管径计算是工程设计和设备选型中常见的问题,需要根据实际条件和要求来进行准确的计算。

通过使用适当的公式和方法,结合相关参数和条件,可以确保工程和设备的正常运行和使用。

压缩空气吹管的流体计算引言压缩空气吹管是一种常见的工业设备,常用于清扫、冷却、输送和喷射物体等应用。

在设计和操作压缩空气吹管时,流体计算是至关重要的一部分。

通过准确的流体计算,可以确定吹管的吹风效果、压力损失情况以及所需的压缩空气消耗量。

本文将介绍压缩空气吹管的流体计算方法,并提供相应的计算公式和实例。

基本理论在进行压缩空气吹管的流体计算之前,首先需要了解一些基本理论。

流量流量是指流体在单位时间内通过某一截面的体积或质量。

在压缩空气吹管中,我们常用的流量单位是标准立方英尺每分钟(SCFM)。

流量的计算公式如下:流量 = 断面积 × 流速流速流速是指流体通过特定截面的速度。

在压缩空气吹管中,流速可以通过测量吹管出口处的速度来获得。

流速的计算公式如下:流速 = 流量 / 断面积压力损失压力损失是指流体在流动过程中因各种摩擦力而损失的压力。

在压缩空气吹管中,压力损失会导致吹风效果的下降和能源的浪费。

压力损失的计算公式如下:压力损失 = (流速 / 100)^2 × 管道长度 × K其中,K为管道阻力系数,取决于管道的形状、材料和粗糙度等因素。

流体计算实例假设有一个压缩空气吹管,管道直径为2英寸,长度为10英尺。

已知吹管的设计流量为100 SCFM,我们需要计算吹管的流速和压力损失。

计算流速首先,我们需要计算吹管的断面积。

由于吹管是圆形截面,所以可以使用圆的面积公式进行计算:断面积= π × (管径 / 2)^2= 3.14 × (2 / 2)^2= 3.14平方英寸接下来,我们可以使用流量计算公式计算流速:流速 = 流量 / 断面积= 100 SCFM / 3.14平方英寸= 31.85英尺/分钟因此,该吹管的流速为31.85英尺/分钟。

计算压力损失在计算压力损失之前,我们需要知道吹管的管道阻力系数K。

根据实际情况,我们假设吹管的K值为0.05。

那么,我们可以使用压力损失计算公式计算压力损失:压力损失 = (流速 / 100)^2 × 管道长度 × K= (31.85 / 100)^2 × 10 × 0.05= 0.101 psi因此,该吹管的压力损失为0.101 psi。

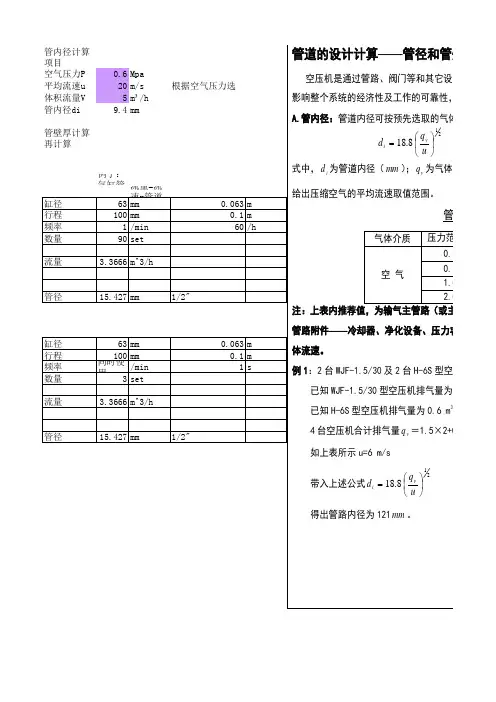

管道的设计计算——管径和管壁厚度 空压机是通过管路、阀门等和其它设备构成一个完整的系统;管道的设计计算和安装不当,将会影响整个系统的经济性及工作的可靠性,甚至会带来严重的破坏性事故;A.管内径:管道内径可按预先选取的气体流速由下式求得:=i d 8.1821⎪⎪⎭⎫ ⎝⎛u q v v q = u 28.18⎪⎪⎭⎫ ⎝⎛i d式中,i d 为管道内径mm ;v q 为气体容积流量h m 3;u 为管内气体平均流速s m ,下表中给出压缩空气的平均流速取值范围;管内平均流速推荐值注:1m 内的管路或管路附件——冷却器、净化设备、压力容器等的进出口处,有安装尺寸的限制,可适当提高瞬间气体流速;例1:2台30及2台H-6S 型空压机共同使用一根排气管路,计算此排气管路内径;已知30型空压机排气量为 m 3/min 排气压力为 MPa已知H-6S 型空压机排气量为 m 3/min 排气压力为 MPa4台空压机合计排气量v q =×2+×2= m 3/min =252 m 3/h如上表所示u=6 m/s带入上述公式=i d 8.1821⎪⎭⎫ ⎝⎛u q v =i d 8.18216252⎪⎭⎫ ⎝⎛= mm 得出管路内径为121mm ;B.管壁厚度:管壁厚度δ取决于管道内气体压力;a.低压管道,可采用碳钢、合金钢焊接钢管;中压管道,通常采用碳钢、合金钢无缝钢管;其壁厚可近似按薄壁圆筒公式计算:min δ=[]c npnpd i +-ϕσ2 式中,p 为管内气体压力MPa ;n 为强度安全系数5.25.1~=n ,取σ为管材的许用应力MPa,常用管材许用应力值列于下表;ϕ为焊缝系数,无缝钢管ϕ=1,直缝焊接钢管ϕ=;c 为附加壁厚包括:壁厚偏差、腐蚀裕度、加工减薄量,为简便起见,通常当δ>6mm 时,c ≈δ;当δ≤6mm 时,c =1mm;当管子被弯曲时,管壁应适当增加厚度,可取'δ=Rd 20δδ+ 式中,0d 为管道外径;R 为管道弯曲半径; b.高压管道的壁厚,应查阅相关专业资料进行计算,在此不做叙述;例2: 算出例1中排气管路的厚度;管路材料为20钢公式 min δ=[]c np npd i +-ϕσ2中 n=2 , p= MPa , i d =121 如上表20钢150o C 时的许用应力为131,即σ=131ϕ=1 , C =1 带入公式min δ=[]c np npd i +-ϕσ2=1321131212132+⨯-⨯⨯⨯⨯= mm 管路厚度取4 mm。

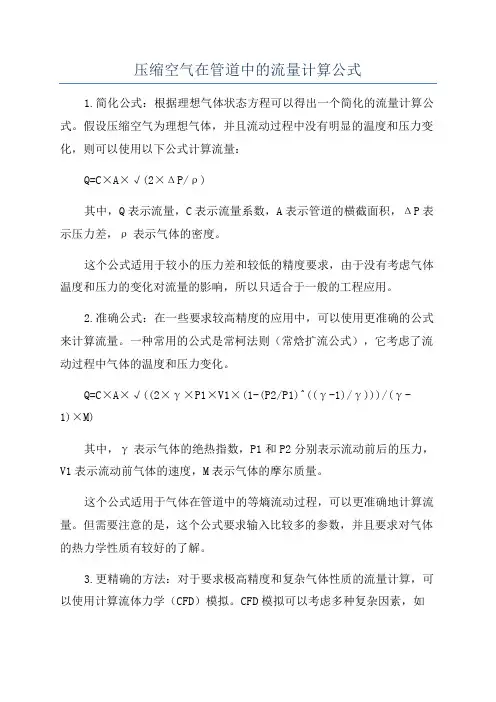

压缩空气在管道中的流量计算公式1.简化公式:根据理想气体状态方程可以得出一个简化的流量计算公式。

假设压缩空气为理想气体,并且流动过程中没有明显的温度和压力变化,则可以使用以下公式计算流量:Q=C×A×√(2×ΔP/ρ)其中,Q表示流量,C表示流量系数,A表示管道的横截面积,ΔP表示压力差,ρ表示气体的密度。

这个公式适用于较小的压力差和较低的精度要求,由于没有考虑气体温度和压力的变化对流量的影响,所以只适合于一般的工程应用。

2.准确公式:在一些要求较高精度的应用中,可以使用更准确的公式来计算流量。

一种常用的公式是常柯法则(常焓扩流公式),它考虑了流动过程中气体的温度和压力变化。

Q=C×A×√((2×γ×P1×V1×(1-(P2/P1)^((γ-1)/γ)))/(γ-1)×M)其中,γ表示气体的绝热指数,P1和P2分别表示流动前后的压力,V1表示流动前气体的速度,M表示气体的摩尔质量。

这个公式适用于气体在管道中的等熵流动过程,可以更准确地计算流量。

但需要注意的是,这个公式要求输入比较多的参数,并且要求对气体的热力学性质有较好的了解。

3.更精确的方法:对于要求极高精度和复杂气体性质的流量计算,可以使用计算流体力学(CFD)模拟。

CFD模拟可以考虑多种复杂因素,如压力、温度、速度分布、流动边界条件等,从而提供更准确的流量计算结果。

但这种方法需要较高的计算资源和专业的软件,且较为复杂和耗时。

需要指出的是,以上介绍的公式和方法都是理论推导或简化模型,实际应用时仍需结合具体情况进行校正和修正。

同时,由于气体在管道中的复杂流动特性以及实际条件的不确定性,任何流量计算公式都有其局限性。

因此,在实际应用中应根据具体条件选择适合的公式和方法,并进行合理的修正和校正。

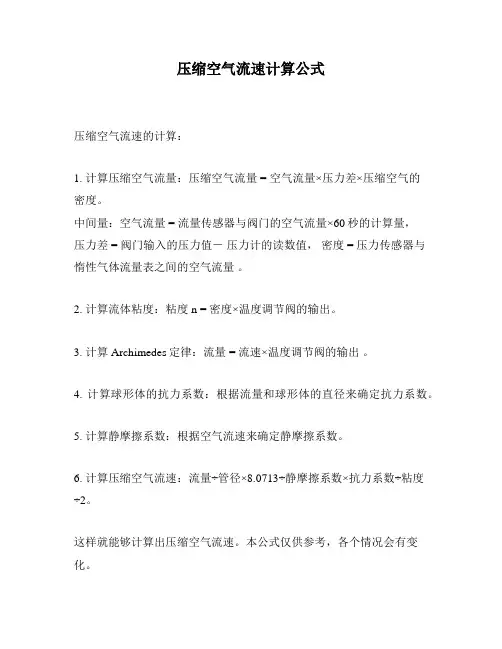

压缩空气流速计算公式

压缩空气流速的计算:

1. 计算压缩空气流量:压缩空气流量 = 空气流量×压力差×压缩空气的

密度。

中间量:空气流量 = 流量传感器与阀门的空气流量×60秒的计算量,

压力差 = 阀门输入的压力值-压力计的读数值,密度 = 压力传感器与

惰性气体流量表之间的空气流量。

2. 计算流体粘度:粘度 n = 密度×温度调节阀的输出。

3. 计算Archimedes定律:流量 = 流速×温度调节阀的输出。

4. 计算球形体的抗力系数:根据流量和球形体的直径来确定抗力系数。

5. 计算静摩擦系数:根据空气流速来确定静摩擦系数。

6. 计算压缩空气流速:流量÷管径×8.0713÷静摩擦系数×抗力系数÷粘度

÷2。

这样就能够计算出压缩空气流速。

本公式仅供参考,各个情况会有变化。

压缩空气流量与管径计算公式

空气流量和管径测量是一个重要的工程技术问题,因为它直接关系到空气的流动性能。

在压缩空气系统中,流量与管径成反比,即一个较小的管径对应一个较高的流量,反之亦然。

流量与管径计算也是非常重要的,需要根据特定条件来确定管径。

空气流量和管径的计算可以采用下面的公式:

Q=C_d*A*√[ (2*ρ*g*h)/(1+(( μ*L*(P_2-P_1) )/ (ρ*V^2*C_d) ) ]

其中:

Q=空气流量,单位:m^3/s

C_d=风道系数,通常取值为0.82

A=管径的表面积,单位: m^2

ρ=空气的密度,单位: kg/m^3

g=重力加速度,单位: m/s^2

h=空气通过管道的恒定高度,单位:m

μ=空气的动力摩擦系数,

L=管道的长度,单位: m

P_2,P_1=空气的压强,单位: Pa

V=平均空气流速,单位: m/s

先由空气流量Q来求得管径d,可以用这个公式:d=√[ (4*Q)/(C_d*π*S) ]

其中:

d=管径,单位:m

C_d=风道系数,通常取值为0.82

Q=空气流量,单位:m^3/s

S=空气通过管道的恒定高度,单位:m

通过上述方程,可以依据实际情况求出压缩空气流量对应的管径大小,从而满足空气流动需要。