第二节微机控制的点火系统的组成与原理汇总

- 格式:doc

- 大小:394.00 KB

- 文档页数:14

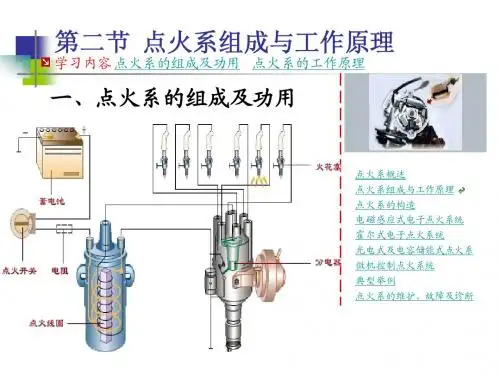

图解点火系统的基本结构、原理!功能点火系统的功能就是在最适当的时间,在汽缸内产生电火花,点燃汽缸内的空气燃油混合物。

点火系统都有三个主要功能:① 必须能够生成具有足够能量的电火花,该电火花具有足够的热量,能够点燃燃烧室中的混合气;② 能够使该火花维护足够长的时间,以保证燃烧室中的燃料燃烧;③ 必须给每个汽缸都提供点火火花,以保证燃烧过程能在压缩行程的适当时刻开始。

分电器点火系统分电器具有下列功能:■ 按正确顺序将次级线圈的高压分配到各缸的火花塞上。

■ 在适当时间断开点火线圈初级电流。

■ 根据发动机工况(负荷、转速等)控制点火正时。

分电器点火系统基本结构见下图▼维修提示:分电器由凸轮轴驱动,因此转速只有发动机转速的1/2。

分电器点火系统回路及解析(一)▼解析:如上图所示,发动机启动时,电流传递。

初级电路:电瓶→点火开关→点火线圈正极接线端→点火线圈负极接线端→分电器的断电器触点→接地。

分电器凸轮旋转,触点开启,初级回路的磁场强度减弱。

次级电路:次级线圈绕组里感应产生高压,并从线圈的中心接线端输出→分电器盖→分火头→分电器盖火花塞导线接线端→火花塞导线→火花塞→接地。

分电器点火系统回路及解析(二)▼解析:如上图所示,如果发动机已经熄火,但分电器断电器的触点如果正好处于闭合的情况下,点火线圈就会通电,这时加装整流电阻可以保护点火线圈,防止过热。

电瓶→点火开关→镇流电阻→点火线圈初级线圈正极接线端→点火线圈负极接线端→分电器断电器触点→接地。

电控点火系统1—点火开关;2—蓄电池;4—火花塞;3—带点火器的点火线圈;5—发动机ECU ;6—凸轮轴位置传感器;7—曲轴位置传感器图解如上图,点火系统由电源(蓄电池)、传感器、ECU、点火器、点火线圈、火花塞等组成,点火系统在高电压下产生火花,在最佳的正时点燃在汽缸内的压缩混合气。

根据所收到的由各个传感器发来的信号,发动机ECU(电子控制单元)实施控制,达到最佳的点火正时。

简述微机控制点火系统的工作原理

微机控制点火系统是一种由微机控制的车辆点火系统,工作原理如下:

1. 传感器检测:微机控制点火系统首先接收来自各种传感器(如水温传感器、氧气传感器、曲轴位置传感器等)的信号。

这些传感器监测车辆各个方面的状态,如发动机温度、空气质量、车速等。

2. 数据处理:微机控制器接收到传感器发送的信号后,将这些数据进行处理和分析。

它根据预设的点火策略和各种参数,计算出最佳的点火时机、燃油喷射量和点火时燃油喷射持续时间等参数。

3. 点火控制:微机控制器发送相应的指令给点火系统,控制点火时机和点火能量。

它通过控制点火线圈的通断,触发点火火花塞,在气缸内点燃混合气体。

点火系统通常由点火线圈、点火模块、火花塞和高压电缆组成。

4. 循环迭代:微机控制点火系统以非常高的频率进行数据采集、处理和控制,以保持发动机的最佳工作状态。

它不断地检测和调整点火时机,以适应不同工况下的发动机需求。

微机控制点火系统工作原理简单来说就是通过传感器采集数据,经过微机控制器的处理和分析,控制点火时机和点火能量,以实现发动机的高效工作。

这种系统可以实时调整点火时机和燃

油喷射量,提高发动机的燃烧效率和动力性能,减少排放和能耗。

简要叙述微机控制点火系统的组成及工作原理微机控制点火系统是一种采用微机控制技术实现点火功能的系统。

它由以下几个主要组成部分构成:传感器、微机控制器、点火线圈和点火开关。

首先是传感器,传感器是微机控制点火系统中的重要组成部分,用于感知发动机的工作状态和环境条件。

传感器可以测量发动机的转速、曲轴位置、气缸压力、气温、机油温度和氧气含量等参数。

这些传感器会将所测得的参数信号转化为电信号,并传送给微机控制器。

其次是微机控制器,它是整个系统的核心部分。

微机控制器接收传感器传来的信号,并根据程序算法进行处理和分析。

通过与内部存储的点火曲线和参数进行比较,微机控制器可以实现精确的点火时机控制。

此外,微机控制器还可以控制喷油量、燃油喷射时机、进气门开启时间和排气门开启时间等功能,以提高发动机的性能和燃油经济性。

然后是点火线圈,点火线圈是将低电压转化为高电压的装置,用于产生足够大的电压来点燃混合气体。

微机控制器根据点火曲线和参数的要求,向点火线圈发送信号,触发线圈产生高电压脉冲。

该脉冲通过分电器传导到每个火花塞上,引发火花,并将混合气体点燃。

点火线圈的质量和性能直接影响系统的稳定性和可靠性。

最后是点火开关,点火开关控制整个点火系统的启停。

在启动发动机时,点火开关被旋转至“ON”位置,此时点火线圈随即开始工作,并通过脉冲电流使火花塞点燃混合气体,从而启动发动机。

当发动机工作正常时,点火开关通常位于“RUN”位置。

而需要停止发动机时,点火开关被旋转至“OFF”位置,此时点火系统停止工作。

微机控制点火系统的工作原理是基于精确的点火时机控制,以实现最佳的燃烧效率和发动机性能。

微机控制器接收传感器传来的数据,分析所需点火时机,并发送控制信号给点火线圈。

点火线圈根据控制信号产生高电压脉冲,使火花塞点燃混合气体。

通过微机控制,可以实现精确的点火时机调整,使发动机在各种工作状态下都能获得最佳的燃烧效率和动力输出。

总结起来,微机控制点火系统由传感器、微机控制器、点火线圈和点火开关组成。

简要叙述微机控制点火系统的组成及工作原

理

1 微机控制点火系统的构成

微机控制点火系统是现代汽车的重要组成部分,用于控制汽车的

点火时间和燃烧过程。

它由电子控制单元、火花塞、传感器等设备组成。

2 电子控制单元

电子控制单元(ECU)是给汽车发动机提供控制信息的主要处理芯片,它将控制信息通过传感器传递给火花塞,控制汽车的点火时间和燃烧

过程。

ECU通过多种控制方式,如智能控制、过程控制等,为汽车避免点火不良现象和燃油节省问题提供了可靠的解决方案。

3 火花塞

火花塞是现代汽车的重要部件,由金属丝和高压导线组成,具有

良好的防腐性能,可以承受高压和高温的环境,是汽车点火系统的核

心部件。

当汽车ECU发出信号,火花塞就会放出电弧,电弧穿过火花

塞提供的间隙,使汽油发生可燃化燃烧。

4 传感器

传感器是汽车上最重要的组件之一。

传感器可以检测发动机的温度、压力、位置等参数,将这些数据传递给ECU,让ECU更好地控制汽车的发动机和点火时间。

5 工作原理

当汽车的发动机启动时,ECU控制系统会获取传感器采集的发动机参数,并按照设定的点火规则控制火花塞,使之放出火花电弧,火花电弧穿过发动机腔体的空气和燃烧室中的燃料,空气温度和压力就会升高,从而实现发动机的点火。

微机控制点火系统可以控制发动机点火时间和发动机燃烧时间,提高燃油节省率,降低汽车排放,节约能源,并且可以防止点火不良现象的发生,保证汽车的发动机的正常运行。

点火系统的组成与工作原理点火系统是汽车发动机中关键的部分之一,它负责向发动机提供点火信号,将混合气体点燃从而使发动机正常运转。

本文将介绍点火系统的组成和工作原理。

一、点火系统的组成1. 火花塞:火花塞是点火系统中的核心部件之一,它负责将高压电流转化为强大的电火花,以点燃混合气体。

火花塞通常由中心电极、导电芯体、绝缘体和外壳组成。

2. 点火线圈:点火线圈是点火系统中的另一个重要组成部分,它起到将电池的低电压转换为较高电压的作用。

它由一组绕组、铁芯和引线组成,通过磁场变化实现电压的升高。

3. 点火控制模块:点火控制模块是现代汽车点火系统中智能化的部分,它通过传感器检测发动机的工作状态,并控制点火系统的工作。

点火控制模块一般由微处理器、电路板和连接器组成。

4. 电源:点火系统需要电源供电,通常是由汽车的电瓶提供。

电瓶通过发电机不断地储存和供应电能,确保点火系统的正常工作。

5. 高压线:高压线是点火系统中传递高压电流的部分,它负责将点火线圈产生的高压电流传递给火花塞。

高压线通常使用绝缘材料包裹,以防止电流丢失和绝缘失效。

二、点火系统的工作原理点火系统的工作原理可以分为两个阶段:充电阶段和放电阶段。

1. 充电阶段:在点火系统的充电阶段,电瓶提供低电压的直流电,经过点火线圈的变压作用,将电压升高,形成高压电。

此时,点火控制模块控制着点火线圈的充电时间和充电电流,确保点火线圈储存足够的电能。

2. 放电阶段:在点火系统的放电阶段,点火控制模块会从传感器获取发动机的工作状态,并根据工作状态控制点火线圈的放电。

当发动机需要点火时,点火控制模块会向点火线圈发送一个信号,触发放电操作。

点火线圈将储存的高压电能通过高压线传递给火花塞,产生高能电火花点燃混合气体。

总结起来,点火系统的组成主要包括火花塞、点火线圈、点火控制模块、电源和高压线。

而点火系统的工作原理则是通过点火控制模块对点火线圈进行充电和放电的过程,将电能转化为火花点燃混合气体。

点火系统各部件工作原理

点火系统是发动机燃烧混合气体的关键部分。

主要由点火线圈、火花塞、点火开关和电源组成。

下面是各部件的工作原理:

1. 点火线圈:点火线圈是将电磁感应原理用于转换低电压到高电压的装置。

当点火开关接通时,电流从电源流入点火线圈的初级绕组,产生磁场。

当点火开关断开时,磁场突然消失,导致磁感应产生在次级绕组上的高电压,从而产生强大的火花。

2. 火花塞:火花塞是将高电压转换为火花的设备。

它由两个电极(中心电极和接地电极)组成,两个电极之间的间隙称为火花塞间隙。

当高电压通过火花塞时,电子会从中心电极跳跃到接地电极之间的火花塞间隙,产生火花。

这个火花点燃了燃烧室内燃料和空气的混合物,引发了燃烧过程。

3. 点火开关:点火开关是控制点火线圈开关状态的装置。

当点火开关接通时,电流从电源流入点火线圈的初级绕组,启动点火系统。

当点火开关断开时,点火系统停止工作。

4. 电源:点火系统的电源提供所需的电能。

通常使用车载电池作为电源,点火开关控制电能的流动。

总结:点火系统的工作原理是通过点火线圈将低电压转换为高电压,利用火花塞产生火花点燃燃烧室内的燃料和空气混合物,从而启动发动机的燃烧过程。

点火开关控制点火系统的开关状态,电源提供所需的电能。

点火系统的组成及原理

点火系统是汽车发动机的关键组成部分,用于产生高能火花,在燃烧室内点燃混合气体,从而使发动机顺利启动和运行。

点火系统的主要组成部分包括点火线圈、点火塞、点火开关、点火控制模块等。

1. 点火线圈:点火线圈是将低电压的电能转化成高电压的关键部件。

它由铁心和两个线圈组成,其中一个线圈是低电压线圈,接收来自车载电池的12伏电压,另一个线圈是高电压线圈,通过电磁感应将低电压转换成几千伏的高电压。

2. 点火塞:点火塞是将高能火花引入燃烧室的部件。

它由电极、中心电极和绝缘体组成,内部有一个间隙。

电流通过点火线圈产生高压,使电流通过电极之间的间隙,产生火花点燃混合气体。

3. 点火开关:点火开关是控制点火系统开关的设备,它可以将电流从电池传递到点火线圈和点火塞。

通过转动点火开关,可以控制发动机的启动和关闭。

4. 点火控制模块:点火控制模块是现代汽车中常见的电子控制单元,负责控制点火系统的工作。

它可以通过传感器检测到发动机的转速、冷却水温度等参数,并根据这些参数控制点火线圈的工作,从而保证点火系统的稳定运行。

点火系统的工作原理是:当点火开关通电时,电流从电池流向点火线圈,经过变压作用形成高电压,并通过点火塞的间隙产生电弧火花。

火花点燃进气道中的混

合气体,引发燃烧。

点火控制模块通过传感器检测发动机的工作状态,控制点火线圈的工作时机和电流大小,以保证点火系统的正常运行。

第二节微机控制的点火系统的组成与原理微机控制的点火系是70年代末开始使用无触点点火装置后的又一重大进展,其最大的成功在于实现了点火提前角的自动控制,即可根据发动机的工况对点火提前角进行适时控制。

因而可获得混合气的最佳燃烧,从而能最大限度的改善发动机的高速性能,提高其动力性、经济性,减少排气污染。

而普通的无触点点火系采用机械方式调整点火时刻,因为机械装置本身的局限性,无法保证在各种状况下点火提前角均处于最佳。

此外,由于分电器中的运动部件的磨损,又会导致驱动部件松旷,影响点火提前角的稳定性和均匀性。

全电子点火系则可完全避免此类现象产生。

在微机控制的点火系统中,点火控制包括点火提前角的控制、通电时间控制和爆燃控制等三个方面,并具有以下特点:1)在所有的工况及各种环境条件下,均可自动获得理想的点火提前角,从而使发动机在动力性、经济性、排放性及工作稳定性等方面均处于最佳。

2)在整个工作范围内,均可对点火线圈的导通时间进行控制。

从而使线圈中存储的点火能量保持恒定不变,提高了点火的可靠性,可有效地减少能源消耗,防止线圈过热二此外,该系统可很容易实现在整个工作范围内提供稀薄燃烧所需恒定点火能量的目标。

3)采用闭环控制技术后,可使点火提前角控制在刚好不发生爆燃的状态,以此获得较高的燃烧效率,有利于发动机各种性能的提高。

微机控制的点火系统一般由电源、传感器、电子控制系统(ECU)、点火控制模块、分电器、火花塞等组成,如图5-1所示。

l)电源一般由蓄电池和发电机共同组成,可供给点火系统所需的点火能量。

2)点火线圈能将点火瞬间所需的能量存储在线圈的磁场中,还可将电源提供的低压电转变为足以在电极间产生击穿点火的15 --- 20kV高压电。

3)分电器可根据发动机的工作时序,将点火线圈产生的高压电依次送到各缸火花基。

4)火花塞将具有一定能量的电火花引人气缸,点燃气缸内的混合气。

5)传感器主要用于检测发动机各种运行参数的变化,为ECU提供点火提前角的控制依据。

其中,最主要的传感器是转速传感器、曲轴位置传感器和空气进气量传感器。

6)电子控制系统是点火系统的中枢。

在发动机工作时,它不断地采集各传感器的信息,按事先设置的程序计算出最佳点火提前角,并向点火控制装置发出点火指令。

7)点火控制模块是ECU的一个执行机构。

它可将电子控制系统输出的点火信号进行功率放大后,再驱动点火线圈下作。

其工作原理及控制过程如图5-1所示。

发动机运行时,ECU不断地采集发动机的转速、负荷、冷却水温度、进气温度等信号,并根据存储器ROM中存储的有关程序与有关数据,确定出该工况下最佳点火提前角和初级电路的最佳导通角,并以此向点火控制模块发出指令。

点火控制模块根据ECU的点火指令,控制点火线圈初级回路的导通和截止。

当电路导通时,有电流从点火线圈中的初级线圈通过,点火线圈此时将点火能量以磁场的形式储存起来。

当初级线圈中电流被切断时,在其次级线圈中将产生很高的感应电动势(15-20kV),经分电器送至工作气缸的火花塞,点火能量被瞬间释放,并迅速点燃气缸内的混合气,发动机完成作功过程。

此外,在带有爆燃传感器的点火提前角闭环控制系统中,ECU还可根据爆燃传感器的输入信号来判断发动机的爆燃程度,并将点火提前角控制在轻微爆燃的范围内,使发动机能获得较高的燃烧效率。

第三节点火提前角控制因点火提前角对发动机的动力性、燃油消耗率、排气净化等性能产生直接影响,因此必须予以控制。

但由于点火提前角的控制本身属于相当复杂的多元求解问题,因此难以找到精确的数学模型。

但考虑影响发动机点火提前角的主要因素是转速和负荷,人们普遍采用了实验法,来获得发动机在不同转速、不同负荷时所对应的点火提前角的最佳点(集),以此找出三维控制模型图(参见图5-2a),再将模型图转换成二维表,便可将这些数据储存在微机的存储器中(参见图5-2b),以供实际的点火提前角控制之用。

在发动机实际运行中,ECU通常根据各传感器输入的信息,从这些二维表中找出点火提前角的最佳值,对点火系进行适时控制。

一、丰田汽车TCCS系统点火提前角的控制点火提前角控制系统,因制造厂家开发点火装置的型号不同而各异,丰田汽车TCCS系统点火提前角的控制如下式所示:实际点火提前角=初始点火提前角十基本点火提前角十修正点火提前角公式中各项所对应的实际内容如下:点火提前角的修正随发动机而异,可根据发动机控制系统各白的特性曲线来进行修正。

1.初始点火提前角初始点火提前角为原始设定的,也称为固定点火提前角。

对于丰田汽车的IG-GEL发动机来讲,其值为上止点前10°。

此外,在下列之一情况出现时,实际点火提前角等于初始点火提前角:1)当发动机起动时,由于发动机转速变化大,无法正确计算点火提前角;2)当发动机起动转速在400r/min 下时;3)当T端头短路或节气门位置传感器怠速触点闭合时,当车速在2km/h时;4)当发动机ECU内的后备系统工作时。

2.基本点火提前角基本点火提前角通常以二维表的形式储存在CPU的ROM存储器中,又分为怠速和正常行驶两种情况:1)怠速时的基本点火提前角,是指节气门位置传感器的怠速触点闭合时所对应的基本点火提前角。

其值还根据空调是否工作及发动机的怠速转速略有不同(参见图5-3 }。

如空调工作时,随着发动机怠速的目标转速的提高,应适当地增加点火提前角,以利于发动机运转速度的稳定,此时怠速基本点火提前角定为8°。

空调不工作时,怠速基本点火提角则定为4°。

由此可见,两种情况所对应的实际点火提前角应分别为18°和14°。

2)正常行驶时的基本点火提前角。

是指节气门位置传感器怠速触点打开时所对应的基本点火提前角。

该值主要是依据发动机的转速和负荷(用进气量表示)而定。

ECU根据传感器的输出信号,利用查表法从CPU的ROM存储器中找出基本点火提前角的最佳值即可,如图5-4所示。

3)点火提前角的修正通过上述方法得到点火系初始点火提前角与基本点火提前角后。

再通过修正方可得到最终的用来进行实际控制的最佳点火提前兔。

点火提前角修正一般分为暖机修正、怠速稳定修正、过热修正及空燃比反馈修正等四种。

(1)暖机修正图5-5所示为点火提前角暖机修正特性。

主要是指当节气门位置传感器怠速触点闭合时,微机根据发动机冷却水温进行修正的点火提前角。

当冷却水温较低时,混合气的燃烧速度较慢,因此应适当地增大点火提前角,以促使发动机尽快暖机。

但随着温度的升高点火提前角修正值应逐渐减小。

(2}怠速稳定修正发动机怠速时,由于负载的变化(如空调、动力转向等动作)会引起转速不稳。

ECU可根据转速差(实际转速一目标转速)动态地修正点火提前角(参见图5-6)。

若发动机的怠速转速低于目标转速时,控制系统将相应地增加点火提前角,以利于怠速的稳定。

此外,为使发动机怠速转速能稳定在目标转速上,点火提前角的怠速稳定修正与怠速控制系统中的怠速调整同步迸行。

这样有助于提高怠速转速的控制精度及怠速稳定性,有效地防止发动机怠速熄火的现象产生。

(3)过热修正当发动机处于正常行驶运行工况(节气门位置传感器无怠速信号输出)时,若冷却水温度过高,为了避免爆燃,应适当的减小点火提前角。

但当发动机处于怠速运行工况时,若冷却水温度过高,为了避免发动机长时间过热,则应增加点火提前角。

其过热修正特性如图5一7所示。

(4)空燃比反馈修正当装有氧传感器的电控燃油喷射系统进入闭环控制时,ECU 通常根据氧传感器的反馈信号对空燃比进行修正。

随着修正喷油量的增加或减少,发动机的转速在一定范围内波动。

为了提高发动机转速的稳定性,当反馈修正油量减少而导致混合气变稀时,点火提前角应适当地增加,反之则相反。

其修正特性如图5-8所示。

发动机实际的点火提前角就是上述三项点火提前角之和。

当发动机工作时,曲轴每旋转一圈,ECU就会根据所测的参数值确定点火提前角并发出点火信号,并随着发动机的转速和负荷变化进行适时控制。

但是,当ECU计算出的实际点火提前角超过允许的最大值及最小值范围时,发动机将难以运转。

由于在初始点火提前角已被固定的情况下,受ECU控制的部分只是后两部分之和,因此该值应保证在某一允许范围之内。

当超过此范围时,则ECU就应以设定的最大或最小点火提前角进行控制二、日产公司ECCS系统点火提前角的控制日产公司的ECCS控制系统如图5-9所示。

日产公司的ECCS控制系统主要由传感器、电子控制装置、点火控制模块、点火线圈、分电器及火花塞等组成。

电子控制装置的输人信号主要来自于曲轴传感器及空气流量计。

曲轴传感器可提供点火所需的发动机转速信号及点火基准信号(各缸上止点的120°信号、曲轴转角1°信号),而空气流量计则可提供发动机空气进气量的信号。

日产公司的ECCS系统点火时刻的控制原理如图5-10所示。

发动机运转时,来自曲轴转角传感器的1°和120°点火基准信号被输入到控制装置中,控制装置便以此设定一个比120°滞后4°的点火时刻基准信号。

由于120°信号设定在各缸压缩行程前70°处,故实际的点火时刻基准设定在各缸压缩行程上止点前66°处。

控制装置以点火时刻基准为依据,再根据各传感器的输人信号从CPU的ROM中查找出最佳点火提前角及最佳导通角,并以此计算最佳Z值(Z=66°—最佳点火提前角)。

CPU 在接到点火时刻基准信号的同时,其计数器开始计数曲轴转角传感器的1°信号,当计数值等于Z时,便向点火控制模块发出点火指令。

点火控制模块立即切断点火线圈的初级电流,使次级线圈产生高压,并在火花塞电极处产生击穿跳火。

此外,控制系统可根据最佳通电时间及发动机的转速计算最佳导通角6,完成对点火线圈储能过程的控制,使点火能量保持恒定,以此节省能源消耗,防止线圈过热。

实际上,在RDM中存放的初级线圈导通时间并不是常数,可根据蓄电池电压进行修正(参见图5-11).日产ECCS系统对于点火系的控制,随发动机的工况不同则有所不同,主要分为以下三种控制模式;1.正常行驶时点火提前角的控制当ECU得到节气门位置传感器的怠速触点打开的信号时,即进人正常行驶时点火提前角的控制模式。

其实际点火提前角的控制内容可用下式表示:实际点火提前角=基本点火提前角x水温修正系数式中的基本点火提前角已被事先设定并存储在CPU的ROM存储器中。

只要根据发动机实际转速和负荷便可从中查出各种工况所对应的最佳点火提前角。

水温修正系数的特性曲线如图5-12所示。

水温修正系数也是微机根据水温传感器的信号利用查表法从ROM中求得。

由此便可得到当前条件下的最佳点火提前角。

2.怠速及滑行时点火提前角控制当节气门位置传感器怠速触点闭合时,即进人怠速或滑行时的点火提前角控制模式。