焦炉耗热量控制措施

- 格式:xls

- 大小:19.01 KB

- 文档页数:2

焦化厂节能降耗方案焦化厂作为能源消耗的大户之一,在当前节能减排的大背景下,如何实施节能降耗方案是一个亟待解决的问题。

以下是一个包含多种措施的焦化厂节能降耗方案。

一、技术改造方面:1.优化高温设备:通过增加设备的换热面积,改善传热效率,减少燃料消耗。

2.安装余热回收系统:将焦炉废气中的余热经过回收利用,用于供热、供电等方面,减少能源浪费。

3.更新设备和工艺:使用能效更高、维护成本更低的新设备,采用先进的工艺,提高生产效率,降低能源消耗。

4.自动化控制系统:通过引入自动化控制系统,实现对生产过程的有效监控和控制,减少人为操作失误,提高能源利用效率。

二、管理方面:1.建立能源管理体系:制定能源消耗目标和指标,建立能源消耗监测与评价体系,对能源消耗进行全面管理和控制。

2.加强员工培训:加强员工的节能观念培养,提高能源利用的自觉性和主动性,使其能充分发挥自身的作用,对节能降耗工作起到推动作用。

3.设立节能奖惩措施:制定相应的奖励机制,对在节能降耗工作中取得优异成绩的个人或团队进行奖励,同时对浪费能源、消耗资源较多的行为进行惩罚,激发员工的积极性。

三、能源利用方面:1.多能联供:通过联合供热、供电、供气等方式,实现多能联用,减少能源的浪费。

2.引进清洁能源:如太阳能、风能等,替代传统能源,降低对化石能源的依赖。

3.合理利用余热:将余热应用于供热、供电等方面。

例如,利用余热进行蒸汽发电,提高热电联供的效益。

4.循环经济利用:采用焦炉煤气循环利用技术,将焦炉煤气转化为发电或燃料,提高能源利用效率。

四、环保措施:1.精细管理:加强对各个环节的监控与管理,减少化学品的用量,降低污染物产生,并通过技术改造,提高产出物的质量,减少环境污染。

2.排放治理:对废气、废水等进行集中治理,采用高效净化设备,减少对环境的污染。

3.宣传教育:加强环境保护宣传教育,提高员工的环保意识,增强环境保护的责任感。

通过以上多种措施的综合应用,可以有效地提高焦化厂的能源利用效率,降低能源消耗,减少对环境的污染。

焦炉结焦时间延长与最长的操作及控制方法(附:保温焖炉及煤气消耗技术操作方法)一、结焦时间延长的幅度:1、炉温要做使硅砖不致因装煤后降低到晶形转化的危险温度(一般火道1160-1200度,边火道温度950度以上)。

2、煤的煤气发生量、水份、炉型结构等决定结焦时间,因此规定一个延长结焦时间的极限是很困难的。

3、在炉体良好情况下,大型硅砖焦炉可降到产能的15%,(装入煤挥发份在25-27%范围内,能产生的煤气量相当于正常加热用煤气量的30%,其中15%用于煤炼焦,其余15%用于增加的散热、横向火道恶化而增加的热损失、荒煤气窜漏、热量减少等),中型20%,66型25%左右,是可以获得自身加热用煤气。

如某化工厂中型单座捣固下喷30孔焦炉曾一度保持在144小时,即产能的13.9%仍能维持生产。

3、对一般大型焦炉,焦耐院认为最长结焦时间维持80-100小时为宜,炉体状况差。

煤料挥发份低,水分大的焦炉60小时左右。

推荐中型焦炉最长结焦时间维持在60-80小时,66型维持在40-60小时为宜。

过长的结焦时间是不够安全的。

当煤料供应欠缺时,应该尽量使煤场多储备一些煤,及早安排延长结焦时间。

二、焦炉最长结焦时间与质量控制方法:1、最长结焦时间与质量控制方法:⑴、延长结焦时间:一座焦炉,达标生产的设计结焦时间是真正的结焦时间,凡是长于此时间的结焦时间,都算延长结焦时间。

例如我们设计是24小时结焦能够达产,那么我们采用30小时结焦就算是延长结焦时间。

⑵、延长结焦时间能延到多长并没有明确限制,该时间主要是通过计算产生的煤气能否满足自身加热使用来确定。

当然,如果是外供热式的焦炉,这个时间就很难确定了,但是如果时间太长,炭化室墙面的石墨会被烧掉,换煤气的流失量会增加,从安全角度考虑,大型焦炉以不低于设计生产能力的15%为宜,中型焦炉以不低于20%,小型焦炉以不低于25%为宜,也就是说最长结焦时间,大型焦炉约为100小时,中型焦炉为80小时,小型焦炉为50小时。

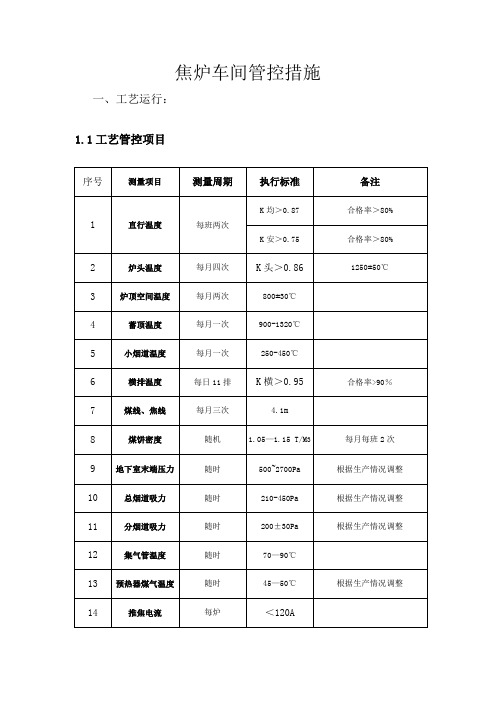

焦炉车间管控措施一、工艺运行:1.1工艺管控项目1.2工艺考核细则二、设备管理三、任务及运行四、安全环保五、节能降耗重点管控措施。

1.节电1.1捣固、装煤操作到位,降低塌煤、塌饼,减少地面站运行时间;1.2保证各作业现场照明的前提下,杜绝长明灯。

1.3强化员工节约意识,减少设备空转。

1.4大车空调、油站加热装置在满足使用前提下减少运行工作时间,杜绝高限运行。

2.节水2.1炉顶上升管水封用水循环利用,减少补水量。

2.2各用水点杜绝长流水,发现长流水列入考核。

2.3供水系统管路出现漏点及时处理。

3.节汽3.1煤气预热器温度保持下限,满足焦炉加热即可;3.2冬季各采暖、保温用汽退汽不准带压直排;3.3做好蒸汽系统保温,把管路损耗降到最低。

3.4蒸汽系统出现漏点及时处理。

4.节气4.1保证压缩空气系统无泄漏,出现漏点及时处理。

4.2地面站空气电磁阀及时维护保养,杜绝漏气。

4.3捣固站空气炮维护到位,杜绝内漏。

5.节煤气5.1合理制定加热制度,保证焦炭成熟情况下进一步的提高煤气利用率。

5.2加强焦炉加热管控,杜绝火道燃烧不尽冒黑烟现象。

5.3煤塔保温煤气火,在满足设备使用的前提下控制煤气量,杜绝大火无控制燃烧。

气温升高后及时关闭停用。

5.4在保证蒸汽压力的前提下,提高锅炉煤气利用率,依据空气过剩系数1.2来调整。

5.5茶炉定时供开水,水烧开后及时控火保温,杜绝水开后仍然开大火。

5.6煤气系统出现泄漏点及时处理。

6.管理措施6.1运行班组通过推焦装煤系数的排名,奖励先进,鼓励员工捣固、装煤规范操作,减少地面站运行时间。

6.2强化节约、成本意识,运行费用节约率排名,奖励先进,鼓励员工实现节约。

焦炉车间2018.2.11。

焦炉节能降耗合理化建议首先,在焦炉操作中,应加强能耗监测和管理。

可以建立能耗监测系统,实时监测焦炉的能耗情况,并进行数据分析,及时发现能源浪费的问题,并采取相应措施加以解决。

同时,通过建立能耗管理制度,规范焦炉运行,提高资源利用率。

可以制定能耗目标,在不影响焦炉正常运行的前提下,降低能耗,实现节能目标。

其次,在焦炉燃料选择上,应优先选择低碳燃料。

传统的焦炉燃料主要是煤炭,但煤炭的燃烧会产生大量二氧化碳,对环境造成严重污染。

因此,在焦炉燃料选择上,可以考虑使用替代燃料,如生物质和天然气等低碳燃料。

这样不仅可以减少二氧化碳的排放,还能够有效提高能源利用效率。

此外,在焦炉运行过程中,要加强热能回收利用。

焦炉在高温下工作,会产生大量的废热。

通过热能回收利用技术,可以将废热转化为电能或其他形式的能源,提高能源利用效率。

例如,可以利用余热发电技术,将废热转化为电能供应给焦炉自身使用,或者供应给其他工艺设备使用,实现能源的循环利用。

此外,焦炉节能降耗还需要加强设备改造和优化。

通过对焦炉设备进行改造和优化,可以提高设备能源利用效率,降低能耗。

例如,可以采用先进的煤气净化技术,提高煤气的利用率,减少煤气的损失。

同时,可以采用高效的燃烧控制系统,提高燃烧效率。

此外,还可以通过优化焦炉整体结构,减少热量损失,提高热能利用效率。

最后,对焦炉操作人员进行技术培训和管理。

通过技术培训,提高操作人员的技术水平,使其能够掌握先进的节能降耗技术,从而减少操作中的能源浪费。

同时,加强对操作人员的考核和管理,建立激励机制,提高操作人员的积极性和责任心,使其能够认真执行节能降耗的要求。

综上所述,焦炉节能降耗的合理化建议包括加强能耗监测和管理、优先选择低碳燃料、加强热能回收利用、设备改造和优化以及对操作人员进行技术培训和管理等方面。

通过采取这些合理化的措施,可以有效降低焦炉的能耗,提高能源利用效率,实现节能降耗的目标。

焦化厂节能降耗方案焦化厂作为重工业行业,能源消耗较大,排放污染物也较为严重,所以要想实现节能降耗是非常重要的。

下面是我对焦化厂节能降耗方案的一些建议。

1.优化生产工艺在焦化生产过程中,可以采用先进的焦炉技术,如热风炉、热顶炉等,使其燃烧效率更高。

此外,合理安排焦炉炉型结构,使煤气产生更加充分利用,减少能源的浪费。

另外,在配煤时合理选用合适的煤种,以降低焦化过程中的能源消耗。

2.推广余热回收利用技术焦化过程会产生大量的余热,如果能够将这些余热有效地回收利用,将能够显著地降低焦化厂的能源消耗。

可以利用余热发电、余热利用等技术,将余热转化为电力或热能供应给生产设备或周边区域。

此外,还可以将余热用于再生焦炉燃烧,提高焦化炉燃烧效率。

3.环保设施改造焦化过程中会产生大量的污水和废气,所以要想降低能源消耗,还需要对环保设施进行改造。

可以采用先进的污水处理技术,如生物法、反渗透等,将污水处理后再利用或排放。

同时,对废气进行高效治理,如安装炉顶封罩、布袋除尘器等,减少废气的排放。

4.强化能源管理建立完善的能源管理体系,制定相应的能源管理制度和标准,加强对能源的监测和分析。

通过对能源的监测和分析,找出能源消耗的主要问题和瓶颈,然后制定相应的改善措施。

此外,培养员工的节能意识,通过培训和教育等方式提高员工对能源节约的认识和重视程度。

5.加强能源技术研发焦化厂要想实现节能降耗,还需要加大对能源技术的研发和引进力度。

可以与科研院所、高校等合作,开展能源技术研发工作,推动能源技术的创新和应用。

可以开发制造更加节能高效的设备,引进先进的能源管理系统,提高能源利用效率。

综上所述,焦化厂节能降耗方案包括优化生产工艺、推广余热回收利用技术、环保设施改造、强化能源管理和加强能源技术研发等。

只有综合多种手段,全面提高能源利用效率,才能够实现焦化厂的节能降耗目标,减少能源消耗和环境污染。

焦炉热工制度规定:3、编排推焦计划时,最短结焦时间不得短于周转时间15分钟,烧空炉时,不得短于周转时间25分钟。

4、每昼夜允许最大升温速度不得超过60℃,当焦侧温度在1360℃以上时,不得超过20℃.5、立火道温度在交换后20秒时,不得超过1450℃,不得低于1100℃.6、硅砖蓄热室顶部温度不得超过1320℃.7、小烟道温度不得超过450℃,不得低于250℃,分烟道温度不得超过400℃.8、焦饼中心温度保持在950~1050℃.9、集气管温度应保持在80~100℃.10、炉顶空间温度要低于850℃.11、焦炉煤气加热时,煤气预热后温度为40~50℃.12、发生炉煤气加热时,煤气温度不得高于35℃.13、炭化室底部压力在结焦末期时应大于5Pa.14、集气管压力以吸气管下方炭化室底部压力在结焦末期大于5Pa来决定、保持。

15、加热煤气总管压力不得低于450Pa。

16、看火眼压力不得低于5Pa。

17、机、焦侧烟道走廊,地下室空气中CO含量不得超过30mg/m3。

18、用焦炉气加热时,相当耗热量不得超过2460~2700KJ/Kg装炉煤,用发生炉煤气加热时,相当耗热量不得超过2633.4~2900KJ/Kg装炉煤.19、炉体伸长量每年不应超过0.035%。

20、空气过剩系数保持1.15—1.35.焦炉损坏的原因一、高温、机械力作用及物理化学反应作用,表现在墙面剥落、炉顶过顶砖断裂、炉长增长、炉宽变窄、边炉炉墙外倾、炉底砖龟裂、磨损、斜道烧熔、窜透。

1、SIO2升华,荒煤气裂解,碳氨、CO还原温度高于1300度SIO2--------->1300---CO+SIO是逐步进行的,从而降低硅砖的性能。

2、SIO2溶蚀、煤料中碱性物质,Fe2O3,FeO、AL2O3与SIO2结合,使硅砖形成低熔点共熔物,从而降低硅砖的耐热性能和抗机械磨损能力,墙面结渣,剥蚀脱离。

3、压力作用,焦炉温度周而复始冷热交替,机械碰撞。

焦炉炼焦耗热量计算与节能措施(冶金工业规划研究院,Email:dengdpan@)潘登摘要:介绍了炼焦耗热量的概念和几种不同基准炼焦耗热量及煤气热值计算方法,分析了炼焦耗热量的影响因素,提出了几项降低炼焦耗热量措施并分析了其节能环保与经济效益。

关键词:焦炉; 炼焦耗热量; 节能;效益Abstract: The concept and calculation on coking heat consumption and gas calorific value were introduced, and the effects of coking heat consumption were analyzed, several measures to reduce coking heat consumption were offered, and its energy saving, environmental protection and economic benefits were analyzed .Key Words: coke oven, coking heat consumption, energy saving, benefits 焦炉炼焦耗热量是指1kg装炉煤在焦炉中炼成焦炭所需供给焦炉的热量,是焦炉热工效率评价的重要指标之一。

它是评定炉体结构、焦炉热工操作和管理水平以及确定炼焦消耗定额的重要指标,也是确定焦炉加热用煤气量的依据。

炼焦耗热量占整个焦化工序能耗的80%以上,研究炼焦耗热量影响因素,采取有针对性的节能措施,有助于节省焦炉加热煤气用量,降低焦化工序能耗,对节能环保具有重要意义。

1 炼焦耗热量计算炼焦耗热量的计算和表示方法因计算基准和应用条件的差异而有所不同,在生产上主要有以下四种形式:(1) 湿煤耗热量湿煤耗热量是指1kg入炉湿煤炼成焦炭所需供给焦炉的热量,用q s表示。

(2) 绝对干煤耗热量绝对干煤耗热量是指1kg干煤炼成焦炭所需供给焦炉的热量(不包括湿煤中的水分蒸发和加热需要的热量),以q jg表示。