毛巾厂工艺流程图

- 格式:doc

- 大小:38.00 KB

- 文档页数:2

毛巾被子生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 设计与规划。

根据市场需求和客户要求,设计毛巾被子的款式、尺寸、颜色和图案等。

毛巾生产工艺流程简述一清棉工序1.主要任务:(1)将紧压的原纤维松解成较小的纤维块或纤维束,以利混合、除杂作用的顺利进行;(2)清除原纤维中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)将不同批次的纤维进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉纤维卷。

二梳棉工序1.主要任务(1)分梳:将纤维分解成单纤维状态,改善纤维伸直平行状态。

(2)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

三精梳工序主要任务:1.除杂:清除纤维中细小的纤维疵点。

2.梳理:进一步分离纤维,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度。

3.牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4.成条:制成符合要求的棉条。

四并条工序GD102型无捻并丝机ZD231A高速并纱机特点:·采用单锭电机驱动和变频调速,使卷绕线速的调节更简单,工艺调节更灵活,·电子断头装置的应用,可避免断股纱的产生:·警示按纽的应用,使得纱断锭位易发现:·采用分断组装式结构,可缩短现场安装时间。

·操作简单方便,可很容易的设定线速度,设定并监视运行线长。

·张力装置:通过加减张力片可很容易地实现张力调节。

该机是本公司吸收国内外有关先进技术的基础上,自行设计的一种机型,该机可将两股或三股的纱线合并为一股,可卷绕成圆柱筒子,适用于棉,毛,涤化纤及混纱等纱线的合股加工。

ZD231A并纱机实行机电一体化设计制造,结构简练,易于安装调试,操作方便,并具有中央电脑程序设置,单锭电机,电子定长,满筒直停,电子防叠,变频调速,单锭控制,断纱自停,各锭清零,数据记忆等功能。

主要任务1.并合:一般用6-8根纤维条进行并合,改善棉条长片段不匀。

2.牵伸:把纤维条拉长抽细到规定重量,并进一步提高纤维的伸直平行程度。

3.混合:利用并合与牵扯伸,使纤维进一步均匀混合,不同唛头、不同工艺处理的纤维条,在并条机上进行混和。

毛巾生产工艺毛巾是我们生活中经常使用的一种物品,它的生产工艺经过了多年的发展和改进,现在已经变得非常成熟和高效。

下面我们来介绍一下毛巾的生产工艺。

毛巾的生产工艺可以分为以下几个步骤:首先是选材。

毛巾的主要原材料是棉纤维,因为棉纤维柔软吸水,适合做毛巾。

一般来说,棉纤维选用较长的细长纤维,质量较好。

生产厂家会根据不同需求选择不同的原材料,并且会在选材阶段对原料进行筛选和检测。

接着是纺纱。

选好的棉纤维会经过纺纱机纺成毛巾所需要的纱线。

纺纱过程中,会对纤维进行清洗和拉直,然后采用纺纱机将纤维纺成细长的纱线。

这个步骤的主要目的是为了让纱线更加均匀、柔软和强度更高。

然后是织造。

纱线经过纺纱后,就会交给织造工人。

织造过程中,会通过织布机将纱线交叉织成毛巾的基础布料。

织造时,工人会根据设计要求进行纹样和颜色的选择,并且会对织造过程进行严密的控制和监测,保证毛巾的质量和外观。

接下来是漂白和染色。

织造好的基础布料会经过漂白和染色处理。

漂白是为了除去布料上的杂质和不洁净物质,使其更加干净和白净。

染色则是根据客户需求对布料进行染色,这个过程中需要精确控制染料的浓度和时间,以确保染色的效果均匀和美观。

最后是整理和包装。

经过染色的布料会经过整理和熨烫等处理,使其更加平整和美观。

随后,毛巾会经过检查和包装,然后被送往市场销售。

在整个生产工艺中,品质控制是非常重要的一环。

生产厂家会在每个环节都设立监控点,对原材料、生产过程和成品进行严格的检测和质量控制,确保生产出来的毛巾品质过关。

毛巾的生产工艺经过了长时间的改进和完善,现在已经变得非常高效和精细。

同时,随着科技的发展,一些新技术和设备也被应用到毛巾生产中,进一步提高了生产效率和产品质量。

毛巾的生产工艺的不断改进和创新,为我们提供了更好质量的毛巾产品,满足了人们对生活品质的需求。

毛巾在我们的日常生活中扮演着重要的角色,为我们提供了方便和舒适的使用体验。

毛巾生产工艺流程简述一清棉工序1.主要任务:(1)将紧压的原纤维松解成较小的纤维块或纤维束,以利混合、除杂作用的顺利进行;(2)清除原纤维中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)将不同批次的纤维进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉纤维卷。

二梳棉工序1.主要任务(1)分梳:将纤维分解成单纤维状态,改善纤维伸直平行状态。

(2)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

三精梳工序主要任务:1.除杂:清除纤维中细小的纤维疵点。

2.梳理:进一步分离纤维,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度。

3.牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4.成条:制成符合要求的棉条。

四并条工序GD102型无捻并丝机ZD231A高速并纱机特点:·采用单锭电机驱动和变频调速,使卷绕线速的调节更简单,工艺调节更灵活, ·电子断头装置的应用,可避免断股纱的产生:·警示按纽的应用,使得纱断锭位易发现:·采用分断组装式结构,可缩短现场安装时间。

·操作简单方便,可很容易的设定线速度,设定并监视运行线长。

·张力装置:通过加减张力片可很容易地实现张力调节。

该机是本公司吸收国内外有关先进技术的基础上,自行设计的一种机型,该机可将两股或三股的纱线合并为一股,可卷绕成圆柱筒子,适用于棉,毛,涤化纤及混纱等纱线的合股加工。

ZD231A并纱机实行机电一体化设计制造,结构简练,易于安装调试,操作方便,并具有中央电脑程序设置,单锭电机,电子定长,满筒直停,电子防叠,变频调速,单锭控制,断纱自停,各锭清零,数据记忆等功能。

主要任务1.并合:一般用6-8根纤维条进行并合,改善棉条长片段不匀。

2.牵伸:把纤维条拉长抽细到规定重量,并进一步提高纤维的伸直平行程度。

3.混合:利用并合与牵扯伸,使纤维进一步均匀混合,不同唛头、不同工艺处理的纤维条,在并条机上进行混和。

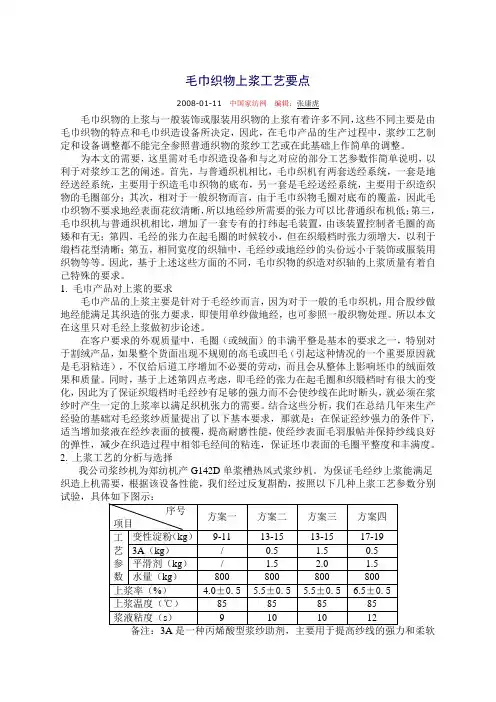

毛巾织物上浆工艺要点2008-01-11中国家纺网编辑:张康虎毛巾织物的上浆与一般装饰或服装用织物的上浆有着许多不同,这些不同主要是由毛巾织物的特点和毛巾织造设备所决定,因此,在毛巾产品的生产过程中,浆纱工艺制定和设备调整都不能完全参照普通织物的浆纱工艺或在此基础上作简单的调整。

为本文的需要,这里需对毛巾织造设备和与之对应的部分工艺参数作简单说明,以利于对浆纱工艺的阐述。

首先,与普通织机相比,毛巾织机有两套送经系统,一套是地经送经系统,主要用于织造毛巾织物的底布,另一套是毛经送经系统,主要用于织造织物的毛圈部分;其次,相对于一般织物而言,由于毛巾织物毛圈对底布的覆盖,因此毛巾织物不要求地经表面花纹清晰,所以地经纱所需要的张力可以比普通织布机低;第三,毛巾织机与普通织机相比,增加了一套专有的打纬起毛装置,由该装置控制者毛圈的高矮和有无;第四,毛经的张力在起毛圈的时候较小,但在织缎档时张力须增大,以利于缎档花型清晰;第五,相同宽度的织轴中,毛经纱或地经纱的头份远小于装饰或服装用织物等等。

因此,基于上述这些方面的不同,毛巾织物的织造对织轴的上浆质量有着自己特殊的要求。

1. 毛巾产品对上浆的要求毛巾产品的上浆主要是针对于毛经纱而言,因为对于一般的毛巾织机,用合股纱做地经能满足其织造的张力要求,即使用单纱做地经,也可参照一般织物处理。

所以本文在这里只对毛经上浆做初步论述。

在客户要求的外观质量中,毛圈(或绒面)的丰满平整是基本的要求之一,特别对于割绒产品,如果整个货面出现不规则的高毛或凹毛(引起这种情况的一个重要原因就是毛羽粘连),不仅给后道工序增加不必要的劳动,而且会从整体上影响坯巾的绒面效果和质量。

同时,基于上述第四点考虑,即毛经的张力在起毛圈和织缎档时有很大的变化,因此为了保证织缎档时毛经纱有足够的强力而不会使纱线在此时断头,就必须在浆纱时产生一定的上浆率以满足织机张力的需要。

结合这些分析,我们在总结几年来生产经验的基础对毛经浆纱质量提出了以下基本要求,那就是:在保证经纱强力的条件下,适当增加浆液在经纱表面的披覆,提高耐磨性能,使经纱表面毛羽服帖并保持纱线良好的弹性,减少在织造过程中相邻毛经间的粘连,保证坯巾表面的毛圈平整度和丰满度。

一次性无纺布毛巾生产工艺流程无纺布分很多种,每种无纺布的生产工艺流程为:一、水刺无纺布:水刺工艺是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力。

(一)、水刺法非织造工艺流程:A.、纤维原料→开松混和→梳理→交*铺网→牵伸→→预湿→正反水刺→后整理→烘燥→卷绕↑↑水处理循环B.、纤维原料→开松混和→梳理杂乱成网→→预湿→正反水刺→后整理→烘燥→卷绕↑↑水处理循环不同成网方式影响最终产品的纵横向强力比,流程A对纤网纵横向强力比的调节较好,适合于水刺合成革基布的生产;流程B适合于水刺卫材生产。

(二)、预湿经成形的纤网送入水刺机加固,首先是预加湿处理。

预湿的目的是压实蓬松的纤网,排除纤网中的空气,使纤网进入水刺区后能有效地吸收水射流的能量,以加强纤维缠结效果。

常见预湿方式:1 、双网夹持式2、带孔滚筒与输网帘夹持式(三)、水刺经预湿的纤网进入水刺区,水刺头喷水板的喷水孔喷射出多股微细水射流,垂直射向纤网。

水射流使纤网中一部分表层纤维发生位移,包括向纤网反面的垂直运动,当水射流穿透纤网后,受到托网帘或转鼓的反弹作用,以不同的方位散射到纤网的反面。

在水射流直接冲击和反弹水流的双重作用下,纤网中的纤维发生位移、穿插、缠结、抱合,形成无数个柔性缠结点,从而使纤网得到加固。

水射流对纤网垂直喷射可防止破坏纤网结构,并最大程度地利用水射流的能量,从而有利于提高水刺法非织造材料的性能。

水刺加固方式主要有平网水刺加固、转鼓水刺加固和转鼓与平网相结合的水刺加固三种形式。

托网帘编织结构与纤网外观结构效果转鼓水刺加固工艺中,水刺头沿着转鼓圆周排列,纤网吸附在转鼓上,接受水刺头喷出的水射流的喷射。

纤网吸附在转鼓上,不存在跑偏现象,有利于高速生产,同时纤网在水刺区内呈曲面运动,接受水刺面放松,反面压缩,这样有利于水射流穿透,有效地缠结纤维。

转鼓为金属圆筒打孔结构,内设脱水装置,与平网水刺加固的托网帘相比,对水流有很好的反弹作用。

色织毛巾的工艺流程英文回答:The process of making woven towels involves several steps. Firstly, the yarns are selected based on the desired color and quality of the towel. The yarns can be made from various materials such as cotton, bamboo, or microfiber.Next, the selected yarns are dyed to achieve thedesired color. This can be done using different dyeing techniques such as dip dyeing, yarn dyeing, or piece dyeing. The dyed yarns are then dried and prepared for the weaving process.In the weaving process, the dyed yarns are loaded ontoa weaving machine. The machine interlaces the yarnsvertically and horizontally to create the desired pattern and texture of the towel. The weaving process can be done using different types of looms, such as shuttle looms or rapier looms.After the weaving is completed, the woven fabric is inspected for any defects or imperfections. Any flaws found are corrected or the fabric is discarded if the flaws are too significant.Once the fabric passes the inspection, it is sent for finishing. Finishing involves several steps such as washing, bleaching, and softening the fabric to enhance its texture and appearance. Additionally, any excess dye or chemicals are removed during the finishing process.After finishing, the fabric is cut into towel-sized pieces. The edges of the towels are then hemmed or sewn to prevent fraying. Some towels may also undergo additional processes such as embroidery or printing to add decorative elements.Finally, the towels are inspected once again forquality control. This includes checking for any loose threads, uneven stitching, or other defects. Once thetowels pass the final inspection, they are folded, packaged,and prepared for distribution.中文回答:制作色织毛巾的工艺流程包括几个步骤。

去污毛巾生产加工技术一、生产特点:该产品是将毛巾进行化学处理加工而成,广泛用于擦除各种油迹、油污、油腻等而不用洗涤剂,效果奇特。

毛巾用脏后,不用洗涤剂及肥皂,仅用清水便能轻易地冲净毛巾上的油污、油腻,这种功能和效果一直能保持到毛巾完全用烂为止。

家庭洗锅洗碗,办公室擦桌擦窗,司机擦手擦车……无毒无味,产品十分畅销。

二、生产加工设备(指小量生产,大量生产可根据需要扩大设备规模):普通铝锅1-3口,甩干机一台,烘箱一台。

三、生产原料及价格:1、毛巾:必须用棉织品、麻织品(注意:含丝毫纤维均不能制成)。

每条25×25cm,毛巾价0.30-0.40元一条。

2、羧甲基纤维素不溶于水,但在水中能溶胀,每公斤约5元。

3、精淀粉:要求用开水一冲即熟并成浆糊状,每公斤约1.5元。

4、FC防污剂:白色粉末,每公斤60元。

5、氯化镁:做石棉瓦常用,每公斤0.50元。

四、生产工艺流程:毛巾成型-原料混合-浸扎毛巾-甩干-烘干定形-包装成品五、药物处理剂配方(以下可处理毛巾360条左右)水10公斤CMC500克精淀粉500克FC防污剂70克氯化镁30克六、加工过程:1、先在锅中加入称好的水,再筄取CMC及精淀粉加到水中搅匀,把其它原料分别加入后,加热后至55-60℃,并保持此温;2、把待处理的毛巾一条一条放入装有上述药物的锅内浸扎,边放边用玻璃棒往药物下面按,一定要使每条毛巾的第个部位甚至每根纤维都沾上药物;3、约10分钟后把毛巾挑出用手拧干药物,然后再放入锅内浸扎,10分钟后再次拧干药物;4、把经过二次浸扎的毛巾放入甩士机内甩干水分,并抖掉毛巾上的残留药物颗粒;5、在90-100℃环境中(红外线烘干机)烘干毛巾,再在110℃环境下烘硬毛巾,最后将温度升到140℃左右,将毛巾烘1-5分钟取出(如无烘机或家庭手工生产在阳光下晒干便可);6、把上述毛巾经叠形、包装、封口即成成品。

七、技术指示:ph值:9-11用后油污残存量≤2mg/cm2铅:低于国际(食品标准)砷:低于国际(食品标准)八:产品使用方法1、使用前先用水把毛巾浸湿,即可使用,用后再用清水搓洗,油污、油腻即掉。

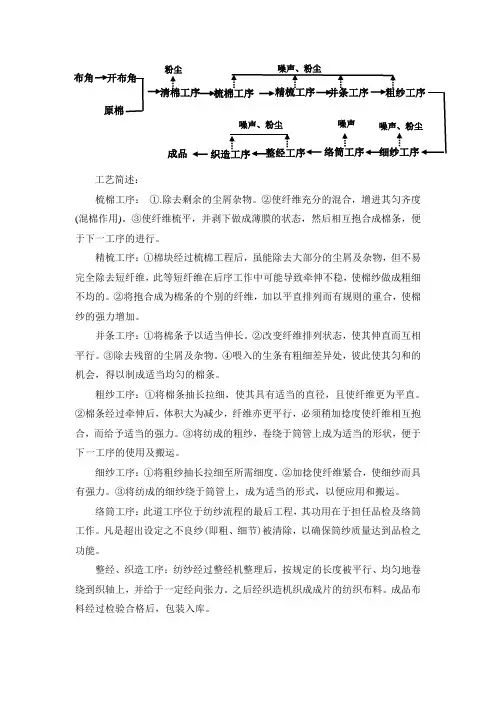

工艺简述: 梳棉工序: ①.除去剩余的尘屑杂物。

②使纤维充分的混合,增进其匀齐度(混棉作用)。

③使纤维梳平,并剥下做成薄膜的状态,然后相互抱合成棉条,便于下一工序的进行。

精梳工序:①棉块经过梳棉工程后,虽能除去大部分的尘屑及杂物,但不易完全除去短纤维,此等短纤维在后序工作中可能导致牵伸不稳,使棉纱做成粗细不均的。

②将抱合成为棉条的个别的纤维,加以平直排列而有规则的重合,使棉纱的强力增加。

并条工序:①将棉条予以适当伸长。

②改变纤维排列状态,使其伸直而互相平行。

③除去残留的尘屑及杂物。

④喂入的生条有粗细差异处,彼此使其匀和的机会,得以制成适当均匀的棉条。

粗纱工序:①将棉条抽长拉细,使其具有适当的直径,且使纤维更为平直。

②棉条经过牵伸后,体积大为减少,纤维亦更平行,必须稍加捻度使纤维相互抱合,而给予适当的强力。

③将纺成的粗纱,卷绕于筒管上成为适当的形状,便于下一工序的使用及搬运。

细纱工序:①将粗纱抽长拉细至所需细度。

②加捻使纤维紧合,使细纱而具有强力。

③将纺成的细纱绕于筒管上,成为适当的形式,以便应用和搬运。

络筒工序:此道工序位于纺纱流程的最后工程,其功用在于担任品检及络筒工作。

凡是超出设定之不良纱(即粗、细节)被清除,以确保筒纱质量达到品检之功能。

整经、织造工序:纺纱经过整经机整理后,按规定的长度被平行、均匀地卷绕到织轴上,并给于一定经向张力。

之后经织造机织成成片的纺织布料。

成品布料经过检验合格后,包装入库。

粉尘原棉 梳棉工序清棉工序 细纱工序络筒工序 成品噪声 噪声、粉尘布角开布角。

毛巾生产工艺流程简述一清棉工序1.主要任务:(1)将紧压的原纤维松解成较小的纤维块或纤维束,以利混合、除杂作用的顺利进行;(2)清除原纤维中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)将不同批次的纤维进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉纤维卷。

二梳棉工序1.主要任务(1)分梳:将纤维分解成单纤维状态,改善纤维伸直平行状态。

(2)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

三精梳工序主要任务:1.除杂:清除纤维中细小的纤维疵点。

2.梳理:进一步分离纤维,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度。

3.牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4.成条:制成符合要求的棉条。

四并条工序GD102型无捻并丝机ZD231A高速并纱机特点:·采用单锭电机驱动和变频调速,使卷绕线速的调节更简单,工艺调节更灵活,·电子断头装置的应用,可避免断股纱的产生:·警示按纽的应用,使得纱断锭位易发现:·采用分断组装式结构,可缩短现场安装时间。

·操作简单方便,可很容易的设定线速度,设定并监视运行线长。

·张力装置:通过加减张力片可很容易地实现张力调节。

该机是本公司吸收国内外有关先进技术的基础上,自行设计的一种机型,该机可将两股或三股的纱线合并为一股,可卷绕成圆柱筒子,适用于棉,毛,涤化纤及混纱等纱线的合股加工。

ZD231A并纱机实行机电一体化设计制造,结构简练,易于安装调试,操作方便,并具有中央电脑程序设置,单锭电机,电子定长,满筒直停,电子防叠,变频调速,单锭控制,断纱自停,各锭清零,数据记忆等功能。

主要任务1.并合:一般用6-8根纤维条进行并合,改善棉条长片段不匀。

2.牵伸:把纤维条拉长抽细到规定重量,并进一步提高纤维的伸直平行程度。

3.混合:利用并合与牵扯伸,使纤维进一步均匀混合,不同唛头、不同工艺处理的纤维条,在并条机上进行混和。

毛巾生产工艺流程简述一清棉工序1.主要任务:(1)将紧压的原纤维松解成较小的纤维块或纤维束,以利混合、除杂作用的顺利进行;(2)清除原纤维中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)将不同批次的纤维进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉纤维卷。

二梳棉工序1.主要任务(1)分梳:将纤维分解成单纤维状态,改善纤维伸直平行状态。

(2)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

三精梳工序主要任务:1.除杂:清除纤维中细小的纤维疵点。

2.梳理:进一步分离纤维,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度。

3.牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4.成条:制成符合要求的棉条。

四并条工序GD102型无捻并丝机ZD231A高速并纱机特点:·采用单锭电机驱动和变频调速,使卷绕线速的调节更简单,工艺调节更灵活,·电子断头装置的应用,可避免断股纱的产生:·警示按纽的应用,使得纱断锭位易发现:·采用分断组装式结构,可缩短现场安装时间。

·操作简单方便,可很容易的设定线速度,设定并监视运行线长。

·张力装置:通过加减张力片可很容易地实现张力调节。

该机是本公司吸收国内外有关先进技术的基础上,自行设计的一种机型,该机可将两股或三股的纱线合并为一股,可卷绕成圆柱筒子,适用于棉,毛,涤化纤及混纱等纱线的合股加工。

ZD231A并纱机实行机电一体化设计制造,结构简练,易于安装调试,操作方便,并具有中央电脑程序设置,单锭电机,电子定长,满筒直停,电子防叠,变频调速,单锭控制,断纱自停,各锭清零,数据记忆等功能。

主要任务1.并合:一般用6-8根纤维条进行并合,改善棉条长片段不匀。

2.牵伸:把纤维条拉长抽细到规定重量,并进一步提高纤维的伸直平行程度。

3.混合:利用并合与牵扯伸,使纤维进一步均匀混合,不同唛头、不同工艺处理的纤维条,在并条机上进行混和。

工厂做丝巾工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 设计与策划。

确定丝巾的款式、尺寸、颜色和图案等设计要素。

考虑市场需求和流行趋势,进行市场调研和分析。

毛巾被子生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!毛巾被是一种常见的床上用品,具有柔软、舒适、保暖等特点。

以下是毛巾被的生产工艺流程:1. 原料准备毛巾被的主要原料是棉花,需要选择高质量的棉花进行采购。

色织毛巾的工艺流程英文回答:The process of making a woven towel involves several steps. First, the yarn is prepared by spinning fibers together to create a strong and durable thread. This thread is then dyed to the desired color using various techniques such as immersion dyeing or printing.Once the yarn is ready, it is loaded onto a weaving loom. The loom is a machine that interlaces the vertical warp threads with the horizontal weft threads to create the fabric. The warp threads are attached to the loom's frame, while the weft threads are passed through the warp threads using a shuttle or other weaving tool.Next, the weaving process begins. The weaver carefully controls the tension and movement of the warp and weft threads to create the desired pattern and texture. This requires skill and precision to ensure that the fabric iswoven evenly and without any defects.After the fabric is woven, it goes through a finishing process. This involves washing and drying the fabric to remove any impurities or excess dye. The fabric may also be treated with chemicals or heat to enhance its softness, absorbency, and durability.Finally, the fabric is cut and sewn into individual towels. The edges are finished with hems or decorativetrims to prevent fraying and add a polished look. The towels are then inspected for quality and packaged for distribution.中文回答:制作色织毛巾的工艺流程包括几个步骤。

色织毛巾的工艺流程英文回答:The process of making a woven towel involves several steps. First, the raw materials, such as cotton or bamboo fibers, are collected. These fibers are then spun into yarn, which can be done using a spinning machine. The yarn isthen dyed in various colors, depending on the desireddesign of the towel.Once the yarn is ready, it is loaded onto a weaving loom. The loom is a machine that interlaces the yarns vertically and horizontally to create a woven fabric. The weaver operates the loom, carefully guiding the yarns to create the desired pattern. This process requires skill and precision to ensure that the yarns are woven tightly and evenly.After the fabric is woven, it goes through a finishing process. This involves washing, drying, and ironing thefabric to remove any impurities and to give it a smooth and soft texture. The fabric may also undergo additional treatments, such as brushing or sanding, to enhance its absorbency.Once the fabric is finished, it is cut into the desired size and shape for the towel. The edges are then hemmed to prevent fraying. Finally, any additional embellishments, such as embroidery or decorative trims, are added to enhance the towel's aesthetic appeal.中文回答:制作色织毛巾的工艺流程包括几个步骤。

毛巾厂包装工工作流程

将染好色的毛巾进行冲裁,归类。

根据要求进行毛巾缝制,按照客户的要求一般缝制分为长条正常边、三针五线边,双针边等。

将缝制好的毛巾进行检验,主要是对缝制过程中的线头修剪,同时进行等级分类。

将分类出的一等品转到包装工序,二等品和需修理品转到检修工序进行检修。

检修工序的主要任务是把能够进行修理的毛巾进行修理,把能达到一等品的继续转包装工序,不达标的产品进行分类包装并注明等级(二等或三等)。

包装工序转任务就是按照客户的要求进行货物的包装,直至最后装箱入库。