理想反应器

- 格式:doc

- 大小:882.00 KB

- 文档页数:16

理想反应器特点

理想的反应器应具备以下特点:

1.高效性:理想反应器具有高效的转化率和选择性,能够最大限度地转化反应物为所需的产物,并尽量减少或避免副产物的生成。

2.安全性:理想反应器应具备良好的安全性能,能够有效地控制和处理反应过程中可能产生的高温高压、易燃易爆等危险情况,并确保操作人员和设备的安全。

3.可控性:理想反应器应具备良好的可控性,能够根据反应条件的需要精确控制温度、压力和反应速率等参数,以实现对反应过程的精确控制。

4.可扩展性:理想反应器应具备良好的可扩展性,能够根据需要进行反应规模的放大或缩小,以满足不同产量要求,并实现经济效益的最大化。

5.操作方便:理想反应器的操作应简便易行,能够方便地进行装填和催化剂的更换,以及反应产物的收取和分离。

6.环保性:理想反应器应具备良好的环保性能,能够最大限度地减少或避免对环境的污染,以及产生有害副产物的生成。

7.经济性:理想反应器应具备良好的经济性能,能够以较低的成本实现高效的反应转化,并在长期运行中具备稳定的性能和寿命。

综上所述,理想的反应器应在高效、安全、可控、可扩展、操作方便、环保和经济性等方面具备优秀的特点。

1理想反应器的概念,理想流动的概念;理想反应器是指流体的流动混合处于理想状况的反应器。

流动混合的两种理想极限情况:理想混合和理想置换。

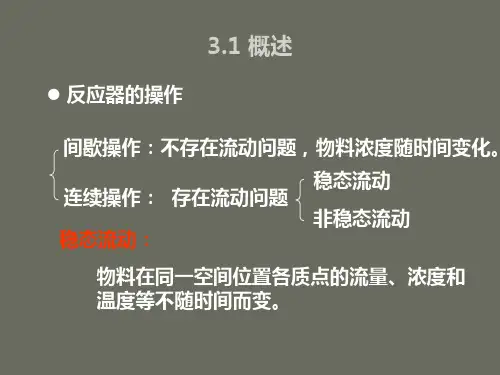

2连续、间歇、半连续三种操作方式及各自的特点,不同操作方式对浓度分布的影响;3各种混合的概念,以及关于时间的几个概念;混合:不同物料之间的混合。

理想混合:反应器内物料达到了完全的混合,各点浓度、温度完全均一。

(2) 理想置换:是指在与流动方向垂直的截面上流体各点的流动和流向完全相同,就像活塞平推一样,故又称“活塞流”。

:具有的物料粒子之间的混合返混不同停留时间(年龄)叫返混。

4工业反应器的放大方法;5反应温度、活化能、反应物浓度、反应级数以及反应速度之间的关系;6复杂反应的选择性及反应器的选择;7工业传热装置和传热剂及其适用场合;夹套式水、低温制冷剂氯化钙水溶液、液氨、液氮、有机载冷剂蛇管式和插入式列管式外部循环式8混合的尺度问题;9流型及特点;轴向流——流体从轴向流入叶轮,又从轴向流出叶轮。

该流型有利于宏观混和。

径向流——流体从轴向流入叶轮,从径向流出叶轮。

该流型的剪切作用大,有利于分散过程。

切线流——流体作圆周循环流动。

该流型产生打漩,对过程不利。

10搅拌器类型及特点;螺旋桨式(推进式)、涡轮式、框式和锚式11宏观动力学的概念;宏观动力学概念:宏观动力学就是包括扩散或传质过程在内的化学反应动力学。

12气液非均相反应历程;13气液相反应的类型及各自的特点;14如何通过气液动力学实验来判断属于哪种类型;15气固非均相反应历程;16外扩散控制、内扩散控制、动力学控制的特点,如何判断哪一步是控制步骤,工业上如何消除内扩散和外扩散的影响;17固体工业催化剂的组成;18工业催化的意义;19结晶的概念,溶解度、超溶解度曲线,结晶区域的特点,溶解度与温度的关系,结晶方法的选择等等。

第三章理想反应器第三章理想反应器1.理想反应器是指_______、_______。

[理想混合(完全混合)反应器、平推流(活塞流或挤出流)反应器]2.具有良好搅拌装置的釜式反应器按_______反应器处理,⽽管径⼩,管⼦较长和流速较⼤的管式反应器按_______反应器处理。

(理想混合反应器、平推流)3.分批式完全混合反应器操作的优化分析是以_______、_______为⽬标进⾏优化的。

(平均⽣产速率R Y 最⼤、⽣产经费最低)4.全混流反应器的空时τ是_______与_______之⽐。

(反应器的有效容积、进料流体的容积流速)5.全混流反应器的容积效率η为_______与_______之⽐。

(反应时间t 、空时τ)6.全混流反应器的放热速率G Q =______________。

(p r A C v H r V ρ0))((?--)7.全混流反应器的移热速率r Q =______________。

()()1(000P m P c v U A T T c v UA T ρρ+-+)8.全混流反应器的定常态操作点的判据为_______。

(r G Q Q =)9.全混流反应器稳定的定常态操作点的判据为_______、_______。

(r G Q Q =、dT dQ dT dQ G r ?) 10.全混流反应器的返混_______。

(最⼤)11.平推流反应器的返混为_______。

(零)12.对于恒容的平推流管式反应器_______、_______、_______⼀致。

(平均停留时间、反应时间、空时)13.对于恒容的_______管式反应器平均停留时间、反应时间、空时⼀致。

(平推流)14.如果将平推流反应器出⼝的产物部分的返回到⼊⼝处与原始物料混合,这类反应器为_______的平推流反应器。

(循环操作)15.对于循环操作的平推流反应器,当循环⽐β→0时为_______反应器,⽽当β→∞时则相当于_______反应器。

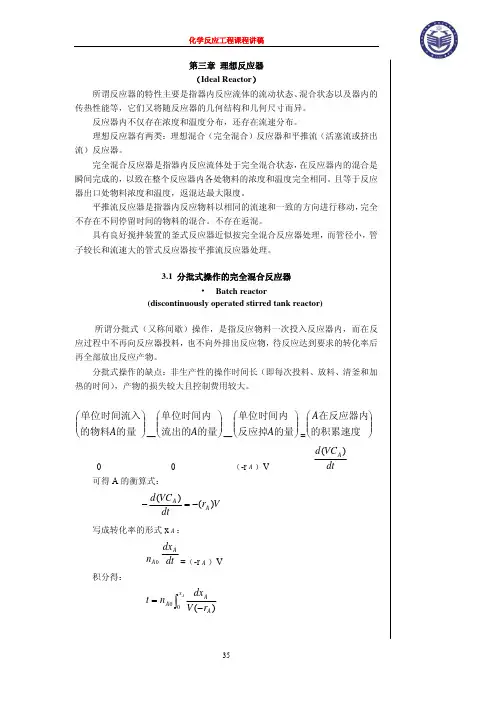

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

理想反应器特点理想反应器特点是指在化学反应过程中,能够达到高效、高选择性、高稳定性等多方面要求的反应器。

下面将就理想反应器的特点进行具体解释,并符合标题中心扩展下的描述。

1. 高效性:理想反应器的一个重要特点是高效性。

高效反应器能够在相同反应时间内,实现更高的物质转化率。

为了提高反应效率,一种常见的方法是选择合适的催化剂。

催化剂能够提高反应速率,降低反应活化能,从而提高反应效率。

2. 高选择性:理想反应器还应具备高选择性。

在化学反应中,通常会产生多种副产物,而理想反应器应尽可能降低副产物的生成,提高目标产物的选择性。

实现高选择性的方法包括选择合适的催化剂、优化反应条件、控制反应速率等。

3. 高稳定性:理想反应器的另一个重要特点是高稳定性。

稳定性是指反应器在长时间运行过程中能够保持良好的性能和活性。

对于催化反应来说,催化剂的稳定性尤为重要。

稳定的催化剂能够在长时间内保持高的催化活性,从而提高反应器的稳定性。

4. 可控性:理想反应器还应具备良好的可控性。

可控性是指反应器能够根据需要调节反应条件,实现对反应过程的控制。

例如,可以通过调节反应温度、压力、催化剂的浓度等因素来控制反应速率和产物分布。

良好的可控性能够提高反应器的灵活性和适用性。

5. 高安全性:理想反应器应具备高安全性。

在化学反应过程中,可能会产生有毒、易燃、易爆等危险物质。

理想反应器应采取相应的安全措施,防止事故的发生,并确保操作人员和环境的安全。

6. 可持续性:理想反应器还应具备可持续性。

可持续性是指反应器在长期运行过程中,能够保持高效、高选择性和高稳定性。

为了实现可持续性,应考虑反应器的材料选择、能源利用方式、废物处理方法等因素。

7. 良好的传质和传热性能:理想反应器应具备良好的传质和传热性能。

传质和传热是化学反应中不可忽视的因素,对于提高反应效率和选择性非常重要。

良好的传质性能可以提供充足的反应物供应,而良好的传热性能可以有效控制反应温度,避免副反应的发生。

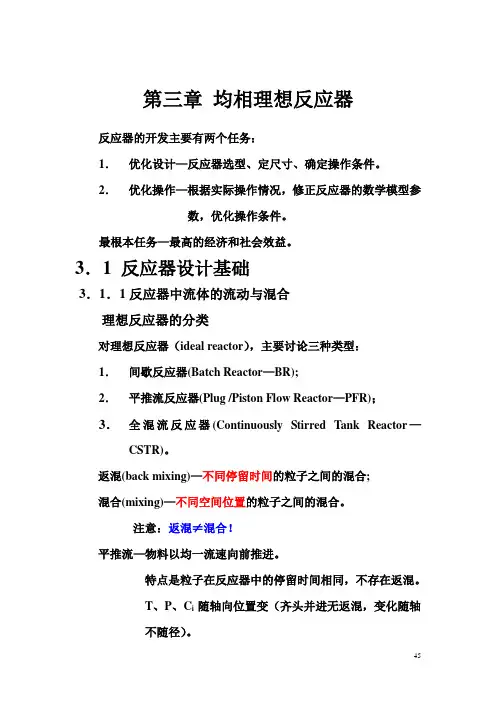

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

第五章理想反应器5.1 均相反应器的分类表1-2给出了冶金反应器的不同分类方式。

可以说该表是从不同角度对反应器特性的一个粗略的说明。

为了用数学模型法对反应器操作进行解析,首先要把反应器中的复杂过程分解成便于数学描述的单纯问题。

工业反应器中进行的过程可分解为化学过程和包括流动、传质、传热在内的传递过程。

由于化学反应规律与设备大小无关,故可在小型装置中进行研究,并归结为提出反应动力学模型,这是前三章介绍过的内容。

传递过程是伴随化学反应同时发生的现象,虽然它并不改变化学反应的规律,但能影响反应场所的条件,从而影响最终的反应结果。

传递规律可随设备而变,与所进行的化学反应类别并无直接关系。

不同类型的反应器有不同的传递规律,因此,为了对反应器进行解析,必须弄清反应器内的传递规律。

在有物料流动的冶金反应器中,物料的流动在传递现象中起决定性作用,因为传热和传质现象往往是流动所伴生的现象,所以,物料的流动状态可以作为区分反应器的一个重要标志,物料在反应器中有四种典型的流动状态,相应有四种基本型式的反应器。

(1)间歇式反应器属于非流动系统,物料一次加入反应器中,在反应器内物料能均匀地混合,反应完成后,同时放出所有的物料,完成一个生产周期。

(2)全混流反应器把间歇式反应器改为连续操作,使物料连续地流经反应器并在反应器内均匀地混合,就成了全混流反应器。

我们把物料在反应器中的这种完全均匀混合的流动状态称为理想混合流动,也称为完全混合流动或简称全混流。

(3)活塞流反应器物料在反应器内沿着平行的路径向前流动,如同活塞在气缸里向前移动一样,物料在流动方向上不发生混合,而在垂直于流动方向的任一截面上,所以的物料都有相同的参数。

我们称物料的这种流动状态为活塞流、平推流或理想置换流。

全混流和活塞流是两种典型的流动模型,它们是对实际流动状态作了简化和理想化的两种极限情况,称这两种流动为理想流动。

间歇式反应器中的流动也是一种特殊的流动状态。

我们常把间歇式反应器,全混流反应器和活塞流反应器称为理想反应器。

在本章中将讨论这三种基本型式的反应器。

(4)非理想流动反应器大多数的实际反应器,其中物料的流动状态都是介于活塞流和全混流之间的,称这种流动为非理相流动,称相应的反应器为非理想流动反应器。

对非理想流动和非理想反应器将在下一章中进行介绍。

大多数冶金过程所进行的反应都是非均相的,在反应器中常存在流动路径不同的两种物料流。

从反应器操作解析的角度考虑,对于每个物料流可以象均相反应器那样进行处理。

因此对基本型式反应器和其中物料流动模型的研究,不仅可以用于描述实际的均相反应器,而且这些流动模型也是描述复杂的非均相反应器及其流动过程的基础、5.2间歇反应器5.2.1 引言间歇反应器,亦称间歇式全混槽(釜),间歇搅拌槽(釜)等,其基本特征是其中的化学变化和热变化仅与时间有关,反应器内浓度和温度是均匀的。

间歇反应器在冶金中常用于使矿物从矿石或其他物料中转入溶液的浸出过程,用于溶液的离子沉淀和结晶等过程中。

这种反应器的特点是灵活性大,适于小批量的或者原料波动较大的生产过程。

间歇反应器的顶部通常装设有可拆卸的顶盖以供清洗和维修之用。

在顶盖的中央部位安有搅拌器以使反应器内的物料均匀混合。

顶盖上还开有各种工艺接管作为添加各种物料和测量等用。

另外还装有加热或冷却用的夹套或排管,以控制过程的温度。

在操作时,把物料按一定的配比一次加到反应器中,经过一段时间,当反应达到规定的要求后,放出反应产物,完成一个生产周期。

在生产过程中,由于强烈的搅拌作用,反应器内达到了分子尺度上的均匀混合,反应器内浓度处处相等,因此不需要考虑物质的传递问题。

由于均匀混合和良好的传热条件,反应器内的温度也处处相等,因此也无需考虑反应器内的传热问题。

于是,反应结果将唯一地由化学反应动力学所确定。

显然,要达到上述的理想情况,只有对均相反应才有可能。

而实际上,在冶金生存中常用间歇反应器来完成非均相反应,如浸出过程的例子。

由于相间化学反应的进行,在每个固体颗粒内的成分都不是均匀的,所以在反应器内达到分子尺度上的均匀也是不可能的。

但是为了简化过程,适于工程上的需要,在实际工业生产中可以采用拟均匀相处理的办法。

比如,通过模拟实际反应条件,求出一个包括传递过程影响在内的表观动力学方程,此方程在形式上与均相反应的完全相同,因此,经过拟均相处理后,非均相反应就可以按均相反应进行处理和采用均相反应的各种结果。

5.2.2基础设计方程由于浓度是均匀的,所以可对整个反应器进行物料衡算。

对于间歇式算式(1.2)的前两项为零,故组分j 的物料平衡方程可简化为dtdN V r j j =- (5.1)式中,V 为反应器体积,j r 为组分j 的反应速度,j N 为组分j 的物质的量(mol )。

用转化率j X 来表示式(5.1)的关系,得出下式j j j r N VdtdX 0=(5.2)0j N 为组分j 在初始时的物质的量。

积分上式得⎰=jx j j j Vr dX N t 00 (5.3)式(5.3)是间歇反应器计算的通式,它表达了在一定的操作条件下为达到一定的转化率j X 所需要的时间(t )。

式(5.3)可以直接积分求解,也可用图解积分法或数值积分法求解。

在恒容条件下,式(5..3)可简化为⎰⎰-==jjj X C C jj jj j r dC r dX C t 000(5.4)由式(5.4)可知,对于间歇反应器,为达到一定的转化率所需时间的计算,实际上只是动力学方程式的直接积分。

表2-1列出了对一些反应的计算结果。

对式(5.4)同样也可用图解法或数值法求解。

式(5.3)和(5.4)的图解积分求解,如图5-1和图5-2所示。

例5-1 用间歇反应器进行等温定容反应,已知反应动力学方程式为2A A kC r =,m in)(⋅L kmol ,m in)(97.1⋅=Kmol L k ,L mol k C A 005.00=。

求转化率分别为6.0=A x 、0.8、0.9时,所需要的反应时间?若日处理量为20.4kmol A ,转化率为80%,每批操作的非生产时间为1.5h ,计算反应器体积为多少?设反应器装料系数为0.80。

解 首先计算反应时间。

反应时间与转化率的关系可由式(5.4)积分求出()A A AX kC X t -=10把要达到的转化率代入上式,即得反应时间X A =0.6时,()h t 54.2606.01005.097.16.0=⨯-⨯⨯=X A =0.8时, t =6.77h X A =0.9时, t =15.23h反应器体积的计算:最终转化率为0.80时,每批料所需的反应时间为6.77h ,每小时处理A 量为20.4/24=0.85kmol/h ,相应的体积为0.85/0.005=170L/h ,每批生产总时间为6.77+1.5=8.27h 。

反应器体积 8.0/27.8170⨯=V =1757.4(L ) 5.2.3热平衡计算求解方程(5.3)或(5.4)的困难程度取决于反应速度j r 与组成以及与温度间的关系。

在等温条件下求解这些方程通常是不成问题的,但是对于非等温过程,反应速度与温度有关,而温度又由热平衡所决定,因此上述的方程不能单独求解,必须和热量平衡方程联立。

由间歇反应器的特性可知,热量衡算方程(1.3)的前两项为零,因此间歇反应器的热平衡方程便可简化为()()j m v r H T T Ua dtdTc ∆-+-=ρ(5.5)式中,v c 为定容比热,ρ为密度,U 为总传热系数,a 为与单位物料容积相当的传热表面积,m T 为传热介质温度,()H ∆-为反应热。

联立式(5.5)和(5.2)消去j r 得()()dtdX V N H T T Ua dt dTc j j m v 0∆-+-=ρ积分得()()()()⎰-+-∆-=-tm j j j v dt T T Ua X X C H T T c 0000ρ(5.6)在绝热情况下,式(5.6)中的积分项为零,则得()()ρv j j j c X X C H T T 000-∆-+=(5.7)当00=j X 和1=j X 时,可求出最大绝热温变()()ρv j D ad adc C H T T T 0∆-=-=∆ (5.8)尽管在等温条件求解方程(5.3)或(5.4)无需用热量平衡方程,但是为了保持恒温条件,要确定需要传输的热量,这时,热量平衡方程仍是必须的。

与变温情况不同是:在等温条件下式(5.5)中的温度随时间变化项为零。

方程简化为()()j m r H T T Ua ∆--=-(5.9)该式可以用来计算等温操作时反应器所需换热面积,或者是确定外界应维持什么样的温度,才能保证反应在等温条件下进行。

例5-2 有等容下的液相反应P B A →+,在间歇反应器内进行。

已知()kmol kJH 00118=∆-,N A0=N B0=2.5kmol ,V =1m 3,⋅⋅=h m kJ U 23618℃,在70℃的恒温条件下进行反应,经过 1.5h 后,转化率达到90%,若加热介质的最高温度为200=m T ℃,为达到75%的转化率,传热表面应如何配置?解 对于二级反应⎪⎭⎫⎝⎛-⎪⎭⎫ ⎝⎛-=⎪⎭⎫⎝⎛⎪⎭⎫ ⎝⎛=-=V X N N V X N N k V N V N k dt dN V r BB B A A A B A A A 0000 1简化后得()201A A A X N Vk dt dX -= 积分得t N V kX A A 09.0011=⎥⎦⎤⎢⎣⎡- 所以()h kmol m t N V k A ⋅=⨯==304.25.15.299所需的传热面积a ,可由式(5.9)求得()()()()()T T U V X kN H T T U r H a m AA m A --∆-=-∆-=22201设m T 维持为200℃,则在反应开始,即X A =0时,所需的传热表面积为:()()()()()()()3222274.0702001836115.24.211800m m a =-=由于反应器的容积为V =1m 3,故所需的总传热面积为0.74m 2 X A =0.75时,所需的传热面积为0.046m 2。

由于随着反应的进行,所需传热表面不断减少,故传热面配置可以设计为装在反应器内的盘管和反应器外的夹套两部分传热面积,总传热面积为0.74m 2。

5.3 活塞流反应器活塞流反应器亦称理想管式反应器,平推流反应器,理想置换反应器。

5.3.1基础设计式在活塞流反应器中,由于物料浓度仅沿流动方向(轴向)有变化,沿径向是均匀的,所以在作物料衡算时,可在反应器轴向上任取一微元管段上进行。