管道特性

- 格式:xls

- 大小:355.50 KB

- 文档页数:22

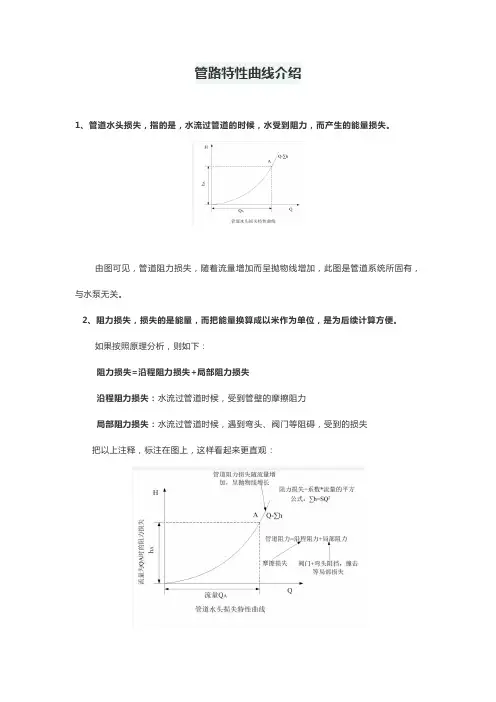

管路特性曲线介绍

1、管道水头损失,指的是,水流过管道的时候,水受到阻力,而产生的能量损失。

由图可见,管道阻力损失,随着流量增加而呈抛物线增加,此图是管道系统所固有,与水泵无关。

2、阻力损失,损失的是能量,而把能量换算成以米作为单位,是为后续计算方便。

如果按照原理分析,则如下:

阻力损失=沿程阻力损失+局部阻力损失

沿程阻力损失:水流过管道时候,受到管壁的摩擦阻力

局部阻力损失:水流过管道时候,遇到弯头、阀门等阻碍,受到的损失

把以上注释,标注在图上,这样看起来更直观:

水泵把水送到用户,除了克服管道阻力损失之外,还要克服静扬程,即:

水泵需要克服的阻力=静扬程+管道阻力

其中:静扬程=垂直高度,或泵出口到密闭水箱的压差

下图综合考虑了水泵的静扬程,以及管道阻力,得到管道系统特性曲线:

管道系统特性曲线,表示水泵由吸水口到用户,期间所需要克服的阻力。

利用该曲线,结合水泵流量扬程曲线,即可确定水泵的工况点。

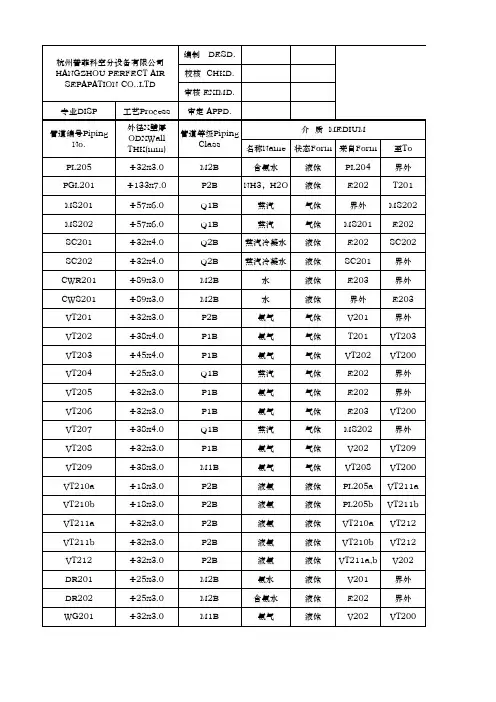

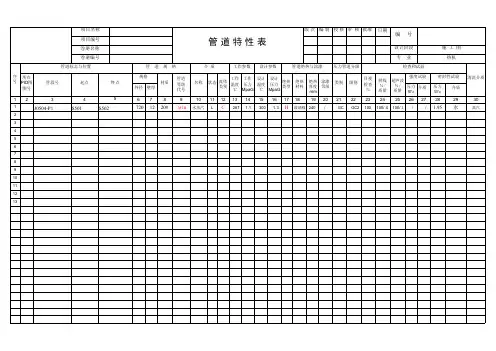

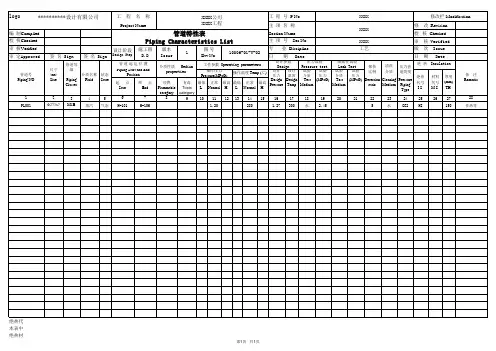

管道表及管道特性表

HG 20519.15-92

1 管段表

1.0.1管道表的格式见例表1及例表2(其中表1用于手工统计材料,螺柱栏内填写螺柱

的具体数量;表2用于计算机统计材料,螺柱栏内填写法兰的连接套数,按同种压力等级、同种规格统计法兰的套数,再根据给定的螺柱规格,就可计算螺柱、螺母的数量的数量)。

1.0.2弯头的弯曲半径(R)值应填在“名称及规格”一栏中。

1.0.3如管段表中的项目不能满足要求时,则该项可视为特殊件,填在特殊件一栏内。

1.0.4管道上法兰所用的螺柱一律采用双头螺柱,螺母的个数应是螺柱个数的两倍,因此

表格中没有表示螺母的个数。

1.0.5垫片代号及密封代号分别见HG 20519.39-92及HG 20519.40-92。

1.0.6隔热及防腐

隔热代号见HG 20519.30-92。

如果防腐,在是否防腐栏内打“√”即可。

1.0.7用表2时,不同压力等级的法兰一定要分开编,这样方便材料的统计。

1.0.8管道表时的管道等级、介质起止点、设计温度及压力、隔热代号均应与管道特性表

中的对应各项相同。

2管道特性表

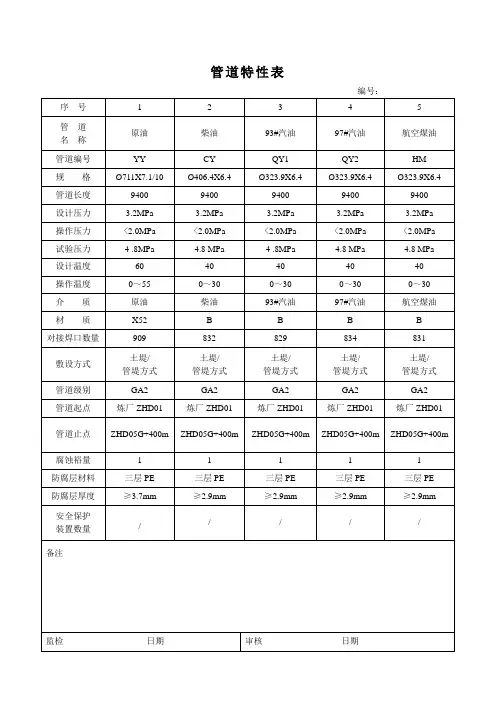

2.0.1管道特性表的格式和内容见例表3。

2.02表中管段号栏填写按管道的标注(HG 20519.37-92)规定的管道号。

管道等级按管道等级号及管道材料等级表(HG 20519.38-92)规定填写。

2.0.3表中介质栏内起点和终点填写出相关的设备位号、管道号、装置或主项的中文名称,若排放可注明大气或排地(沟)。

2.0.4隔热栏内代号一项按HG 20519.30-92填写。

见例表1、2管段表

例表3管段特性表。

管路特性曲线实验报告管路特性曲线实验报告概述:管路特性曲线是用来描述流体在管道中流动时的性质和行为的图表。

本实验旨在通过测量不同流量下的压力变化,绘制出管路特性曲线,并分析其对流体流动的影响。

实验步骤:1. 实验前准备:准备好实验所需的设备和材料,包括流量计、压力计、管道等。

确保设备的正常工作状态。

2. 设置实验条件:根据实验要求,调整流量计的流量,记录下不同流量下的数值,并调整管道的直径和长度。

3. 实验测量:按照实验条件,将流体从起点注入管道中,并记录下不同位置处的压力变化。

同时,记录下流体的温度和粘度等参数。

4. 数据处理:根据实验测量得到的数据,计算出不同流量下的流速、雷诺数等参数,并绘制出管路特性曲线。

5. 结果分析:根据管路特性曲线,分析不同流量下管道的阻力特性、流动状态等,并探讨其对流体流动的影响。

实验结果:根据实验数据和计算结果,我们得到了管路特性曲线。

曲线呈现出一定的规律性,随着流量的增加,管道的阻力逐渐增大。

同时,我们观察到在某一特定流量下,管道的阻力达到最小值,这说明在该流量下,流体的流动状态最为稳定。

进一步分析发现,管路特性曲线的形状与管道的几何形状、流体的性质等因素密切相关。

例如,当管道直径较大时,流体的流速较低,阻力较小;而当管道直径较小时,流体的流速较快,阻力较大。

此外,流体的粘度也会对管路特性曲线产生影响,粘度较大的流体在管道中流动时,阻力较大。

结论:通过本次实验,我们成功绘制了管路特性曲线,并对其进行了分析。

我们发现管道的几何形状、流体的性质等因素会对管路特性曲线产生影响。

在实际应用中,了解管路特性曲线对于设计和优化管道系统具有重要意义。

通过合理选择管道的直径、长度等参数,可以降低流体的阻力,提高系统的效率。

同时,本实验也存在一些限制和不足之处。

由于实验条件的限制,我们只能在一定范围内进行测量,不能涵盖所有可能的情况。

此外,实验中还可能存在一些误差,例如仪器的精度限制、实验操作等方面的误差。

管道内的流动特性分析与优化管道内的流动特性是指流体在管道内的行为和性质,其中包括流速、流量、压力、阻力、摩擦损失等。

了解和优化管道内的流动特性,可以提高工业生产和流体输送的效率,并减少能耗和费用。

本文将对管道内的流动特性进行分析和优化,并提出相应的改进措施。

首先,管道内的流速是指单位时间内通过管道横截面的流体体积。

了解流速的变化规律可以帮助我们优化管道设计,提高流体输送效率。

在分析流速时,需要考虑管道的直径、长度、材料和流体的性质等因素。

例如,流速过高可能引发涡流和涡旋,导致管道磨损和能耗增加;而流速过低可能导致流体无法正常输送。

因此,根据具体的工况和要求,可以通过调整管道直径、增加管道截面积或改变管道材料等方式,来优化流速。

其次,流量是指单位时间内通过管道横截面的流体质量或体积。

了解和控制流量对于合理规划管道运行和设备选型非常重要。

在分析流量时,需要考虑管道截面积、壁布置形式、压力差和流体的粘度等因素。

例如,在液体输送中,流量过大可能导致管道破裂或设备过载;而流量过小可能导致设备运行不稳定或无法满足生产需求。

因此,我们可以通过合理选择管道截面积、增加管道支架或使用流量调节装置等手段,来优化流量,实现管道平稳运行。

第三,压力是指流体在管道内的分布压强。

了解和调控管道内的压力分布,有助于确保流体正常流动和设备安全运行。

在分析压力时,需要考虑管道的长度、直径、摩擦阻力和流体的密度等因素。

例如,在气体输送中,压力过高可能引发爆炸和安全事故;而压力过低可能导致管道堵塞和流体无法正常流动。

因此,我们可以通过增加管道支架、减小管道摩擦阻力或选择合适的泵站来优化压力分布,确保管道内的安全流动。

此外,在管道内流动的过程中还会出现阻力和摩擦损失。

阻力是流体流动过程中受到的阻碍力,主要由管道本身的摩擦和弯头、阀门等附件引起。

摩擦损失是由于流体与管道内壁之间的摩擦力损失引起的能量损失。

了解和降低阻力和摩擦损失,可以提高管道输送能力和效率。

项目名称版 次编 制校 核审 核批准日期项目编号编号卷册名称设计阶段施 工 图卷册编号管 道 特 性 表专业热机管道标志与位置管道规格介 质工作参数设计参数管道绝热与涂漆压力管道分级检查和试验规格强度试验密封性试验序 号所在PID 图图号管段号起点终点外径壁厚材质管道 等级 代号名称状态流体 类别工作 温度℃工作 压力MpaG 设计 温度℃设计压力MpaG绝热 类型绝热 材料绝热 厚度mm涂漆 等级类别级别目视 检查%射线%/质量超声波%/质量压力 MPa介质压力 MPa介质清洗介质1234567891011121314151617181920212223242526272829301J0504-P1S501S5027201220#M1B水蒸汽LC2871.13001.3H玻璃棉240/GCGC2100100/ II100/ I//1.95水蒸汽2345678910111213#3. 管段号采用卷册号+序号,如“J0501-P01”#4. 起点#5. 终点按支架或接点#9. 管道等级代号见HG/T20519.6管道材料等级号由下列三个单元组成L1B第一单元表示管道公称压力等级代号第二单元表示管道材料等级顺序号第三单元表示管道材质类别代号第一单元为管道的公称压力等级代号,用大写英文字母表示。

A-G用于ASME标准压力等级代号,H-Z用于国内标准压力等级代号(其中I、J、O、X不用)。

ASME标准的公称压力等级代号A ——150LB (2MPa)B ——300LB (5MPa)C ——400LBD ——600LB (11MPa)E ——900LB (15MPa)F ——1500LB (26MPa)G ——2500LB (42MPa)国内标准的公称压力等级代号H ——0.25MPaK ——0.6MPaM ——1.0MPaN ——2.5MPaP ——4.0MPaQ ——6.4MPaR ——10.0MPaS ——16.0MPaT ——20.0MPaU ——22.0MPaV ——25.0MPaW ——32.0MPa第二单元为管道材料等级顺序号,用阿拉伯数字表示,由1-9组成。

1)管道特性曲线和泵运行点1。

管道特性曲线是指在特定的管道系统中,流体在固定工况下通过管道时,压力头与流量之间的关系。

2离心泵的工作点是泵特性曲线的H-Q线与管道特性曲线的QE线的交点(m点)。

5离心泵的工作点和流量调节(2)离心泵的流量调节(2)当离心泵在指定的管道上工作时,由于生产的变化,有时需要改变管道所要求的流量任务,实际上就是改变泵的工作点。

由于泵的工作点是由管路和泵的特性决定的,因此可以通过改变泵和管路的特性来改变工作点,达到调节流量的目的。

1改变阀门开度,即改变离心泵出口管道阀门开度,改变管道特性曲线。

优点:快速简单,流量可连续改变。

缺点:能耗高,非常不经济。

2改变泵的转速实质上就是改变泵的特性曲线。

优点:能耗合理。

缺点:需要变速装置或昂贵的变速原动机,难以实现连续流量调节。

在实际生产中,当单台泵不能满足输送任务要求时,可采用并联或串联离心泵。

当离心泵并联或串联时,将组合安装的同一型号的两台离心泵视为一个泵组,用泵组的特性曲线或综合特性曲线确定泵组的工作点。

1如果两台相同的泵并联,且每台泵的流量和压头相同,则并联组合泵的流量为单台泵的两倍,压头与单台泵相同。

单泵。

图中显示了单泵和组合泵的特性曲线。

如果两台相同的泵串联,且每台泵的流量和压头相同,则串联组合泵的压头为单泵的两倍,流量与单泵相同。

单泵。

图中显示了单泵和组合泵的特性曲线。

系列离心泵(1)离心泵型离心泵1型。

清水泵:适用于输送清水或物理性质与水相近的液体,无腐蚀性,杂质少。

结构简单,操作方便。

2防腐泵:用于输送腐蚀性液体。

与液体接触的部件由耐腐蚀材料制成,需要可靠的密封。

三。

油泵:用于运输石油产品的泵,要求密封良好。

4杂质泵:输送含有固体颗粒和浓浆的液体,叶轮通道宽,叶片少。

6离心泵的选型。

单吸泵;双吸泵;其他类别。

1确定输送系统的流量和扬程。

液体输送能力通常由生产任务指定。

如果流量在一定范围内波动,泵的选择应以最大流量为基础。

序号特性表栏目填写内容1流体名称及代号工艺原料 P 蒸汽 S10……2流体类别A1A2B D C 3相态4管道等级S1C1……5管道规格填写管径范围6管道材质304316L 20#……7压力管道类别7.1定义:7.2分类:GA GB GCGC1(1)GC1(2)GC1(3)GC2GC3GD8操作条件8.1温度按实填写8.2压力按实填写9设计条件9.1设计压力管道设计压力确定9.2设计温度管道设计温度确定说明根据项目规定填写指剧毒流体,GB5044中Ⅰ级(极度危害)的毒物GB50160和GB50016为甲、乙类可燃气体或甲类可燃液体(包括液化烃),并P设≥4.0 MpaP设≥10.0 Mpa;或者P设≥4.0 MPa,并且T设≥400 ℃的管道除规定的GC3 级管道外,介质毒性危害程度、火灾危险性(可燃性),P设和T设<规定的GC1 级的管道。

(长输管道),指产地、储存库、使用单位之间,分为GA1 级和GA2 级(公用管道),城乡范围内的用于公用事业或民用的燃气管道和热力管道。

分为GB1级和GB2 级(工业管道):指企业、事业单位所属的用于输送工艺介质的工艺管道、公用工程管道及其他辅助管道。

分为GC1 级、GC2 级和GC3 级输送无毒、非可燃流体介质,P设≤1.0 MPa,T设介于−20 ℃~185 ℃的管道。

(动力管道):火力发电厂用于输送蒸汽、汽水两相介质的管道。

分级:分为GD1级和GD2 级。

GB5044毒性程度为:(a)极度危害介质(b)高度危害气体介质(c)工作温度高于标准沸点的高度危害液体介质是指利用一定的压力,用于输送气体或者液体的管状设备,其范围规定为最高工作压力大于或者等于0.1MPa(表压)的气体、液化气体、蒸汽介质或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体介质,且公称直径大于25mm的管道。

TSGR 1001-2008压力容器压力管道设计许可规则例:Φ159x4.5~Φ57x3特种设备安全监察条例(2009年1月24日)管道特性表填表说明填写:液体、气体、固体根据项目规定填写有毒流体,GB5044中Ⅱ级及以下(高度、中度、轻度危害)的毒物。

给排水冷热供水管道的知识给排水冷热供水管道的知识:(1)、镀锌管:老房子大部分用的都是镀锌管,现在煤气、暖气用的那种铁管也是镀锌管。

镀锌管作为水管,使用几年后,管内产生大量锈垢,流出的黄水不仅污染洁具,而且夹杂着不光滑内壁滋生的细菌。

锈蚀造成水中重金属含量过高,严重危害人体的健康。

六、七十年代,国际上一些发达国家开始开发新型管材,并陆续禁用镀锌管。

中国建设部等四部委发文明确从2000年起禁用镀锌管。

目前新建小区的冷水管已经很少使用镀锌管了。

(2)、UPVC管:实际上它就是一种塑料管,接口处一般用胶粘接。

UPVC管的抗冻和耐热能力都不好,所以很难用作热水管。

由于其强度不能适用于水管的承压要求,所以冷水管也很少使用。

大部分情况下,UPVC管适用于电线管道和排污管道。

另外,近年内科技界发现,能使UPVC变得更为柔软的化学添加剂酞,对人体内肾、肝、睾丸影响甚大,甚至会导致癌症、肾损坏,破坏人体功能再造系统,影响发育。

所以建议不要使用。

(3)、PPR管:PPR是以聚丙烯为基料,经改性处理后制成。

相对于其他聚丙烯来说,它具有更好的机械性能、更高的拉伸屈服强度和抗冲性能,是热水输送管的极佳选材。

PPR管无毒卫生、安装方便、耐化学品性能佳,尤其是它具有良好的热熔接性能。

其连接处分子与分子完全融合在一起,解决了长期困扰给水行业的管道连接处漏水问题,因此得以广泛应用。

近几年欧洲PPR管使用量的年均增幅大于15%,目前已有80%以上的室内自来水管道使用了PPR管。

在我国,根据《国家化学建材产业“十五”计划和2010年发展规划纲要》,到2005年,塑料管道在各类管道市场中的占有率要达到50%以上,其中建筑冷热水供应和采暖管道的60%要采用塑料管。

到2010年,这一比例要提高到80%。

据测算,2001年至2010年间,我国平均每年的室内冷水管需求量约3亿米,热水管需求量约1亿米。

另外再加上宾馆酒店冷热水管更新、工业用管道建设等,每年管道需求量约12亿米,我国建设部门已将PPR管作为重点推广的三大新型塑料管材中的首推品种。

管路特性方程式为H=Hsy+ARQ2,A---管内径变化而引起阻力损失变化的系数,取A=1。

解:泵出口阀门关小后,管路特性曲线将上扬,但Q=0时的He仍不变,故可设关小后管路特性曲线为He=20+k1*Q²。

将泵的参数Q=50m³/h=50/3600时H=32m代入,可解得k1=6.2208X10^4,于是关小阀门后管路特性曲线为He=20+6。

22X10^4*Q²。

离心泵

总是安装在特定的管路中运行的,泵在实际工作中的流量和压头等不仅取决于离心泵的特性,而且还与管路特性有关。

两者必须统一,并使泵在高效下运行,完成流体输送任务。

管路的特性可用管路特性方程(管路中流量(或流速)与压头的关系)和管路特性曲线来表达。

管路特性曲线可表示为:

H=A+BQ2。