轴承预紧力的确定

- 格式:doc

- 大小:905.00 KB

- 文档页数:41

轴承预紧的方法提一下在工厂里时的一个做法,当时有"预紧",但在工人装配时他们往往是凭感觉的,因为也没有提出预紧力是多大,他们是先装上,拧紧,年纪小的师傅还用塞规,年纪大的师傅在拧紧后(比如是螺母),再将螺母倒退几下,就可以了。

对于不是很精密的设备,老师傅的经验足够了。

但如果是低温或主轴,还是要有精确定位尺寸保证的。

不能依靠螺纹的“经验”预紧。

我们的低温轴承箱对弹簧片的定位是经过很多试验最终确定的。

不然工作不到1小时就不行了。

轴承(包括万能组合轴承)出厂时就确定了预紧量大小,型号后缀中的UL、UM就表示了预紧等级。

尤其万能组合轴承,当其内外圈平齐时就能达到要求的预紧,用户要做的就是配磨隔圈,确保隔圈端面平行度<0.002mm。

故万能组合轴承应用越来越广。

轴承预紧一般用于高精密运转条件下的工况场合。

从理论上讲,轴承在零游隙甚至一定程度下的负游隙工况场合运转才最平稳,此时轴承刚度得到最有效发挥,轴承运转时的噪音也最低,因此,应尽量保证轴承在此条件下工作。

但是考虑到轴承的安装配合、工作时温度变化所引起的材料变形等因素,轴承在加工时都是预留有正向游隙的。

为了能在高精密运转条件下的工况场合使用,就在轴承和相关部件安装配合后,采取一定的措施来施加预紧力,通过调整内外套圈的位置,来调整轴承游隙,使得轴承工作时的游隙值为零或负,这样就可以保证高精密运转下轴承运转的平稳。

关于要实施预紧的轴承型号,基本上覆盖了所有常规型号,也可以说,高精密场合用到的所有类型轴承,都需要进行预紧。

包括:深沟球轴承(家用电器用到)、角接触球轴承(其在高速机床主轴上使用时必须进行预紧)、推力轴承类、圆锥滚子轴承、圆柱滚子轴承等,都可以见到预紧的情况。

需要说明的是:预紧也有个度,预紧太过了也会造成轴承工作温升过高,容易造成轴承的早期失效。

但是预紧太小,高速运转时,轴承又不能平稳运行。

所以目前也开发出预紧力可变调整机构。

测量轴瓦预紧力的两种方法比较作者:苏钢集团有限公司炼钢厂钱立新【摘要】文章比较了测量压缩机轴瓦预紧力的两种方法,详细分析了导致测量错误的原因,并提出了正确的测量方法。

?关键词:轴瓦预紧力;测量方法?1 前言?压缩机的轴瓦在安装时要求有一定的预紧力(瓦背过盈),其主要作用是为了确保瓦背与瓦座有足够的贴紧力,以防止在机组运行时主轴转动和不断振动过程中两者产生相对位移而影响油路畅通,从而损坏轴承、造成机器运行不稳、振动增大甚至造成毁坏转子等重大设备事故。

有些机器的轴瓦制作成可拆卸轴瓦(在维修更换时只需换瓦芯,可降低成本),对这类轴瓦则还有一次过盈、二次过盈之分,其作用是相同的。

但是不管是一次过盈还是二次过盈都要求在合适的范围内,如果过盈量太小会造成松动,太大则会使轴瓦变形。

?江苏苏钢集团有限公司4500m3/h空分设备,由开封空分集团有限公司设计制造,中国第×冶金建设安装公司承建(以下分别简称开空厂和×冶),于2002年4月5日调试出氧。

×冶在安装该空分设备配套的H500—6.2/1.0双轴型空气压缩机过程中测量轴瓦的预紧力时,发现二级轴瓦与开空厂在出厂前安装试车时的值有较大的差异。

现介绍如下,供大家参考,以防类似错误。

?2 开空厂原设计安装值?开空厂H500—6.2/1.0型空压机原设计安装值见表1。

?表1 H500型空气压缩机原设计安装值?项目轴径瓦背过盈顶间隙单侧间隙?一、二级轴瓦φ115 0.03~0.05 0.186~0.248 0.093~0.124?三、四级轴瓦φ105 0.03~0.05 0.168~0.218 0.084~0.109?的数值(用压铅方法测)进行了安装装配,试车情况良好。

然后解体包装发用户。

?3 双方测量瓦背过盈的方法与数值?3.1 测量瓦背过盈的方法?如图1示,假如在自由状态下轴瓦顶部A点与瓦盖紧紧贴上后,在瓦盖的上下对口结合面B、 C处有O.05mm的间隙;那么,当B、C处被压紧后瓦盖与轴瓦紧抱,瓦盖与轴瓦就有0.05mm的过盈。

角接触球轴承预紧力标准

角接触球轴承预紧力标准是指在安装角接触球轴承时,为了确保轴承能够正常工作并延长其使用寿命,需要对其施加一定的预紧力。

这个预紧力的大小需要根据角接触球轴承的具体参数和工况条件来确定。

一般来说,角接触球轴承的预紧力标准是根据轴承的尺寸、转速、载荷、润滑条件等因素来确定的。

在确定预紧力标准时,需要考虑以下几个因素:

1. 轴承的尺寸:一般来说,较大的轴承需要更大的预紧力来保持其稳定性。

2. 轴承的转速:高转速的轴承需要更小的预紧力,以避免过大的摩擦热量和磨损。

3. 载荷:承受较大载荷的轴承需要更大的预紧力来保持其接触性能和摩擦性能。

4. 润滑条件:良好的润滑条件可以降低轴承的摩擦系数,从而减少预紧力的需求。

在实际应用中,角接触球轴承的预紧力标准需要根据具体的应用条件进行调整。

一般来说,可以通过测量轴承的摩擦系数、计算轴承的接触应力等方法来确定预紧力的大小。

在确定预紧力后,可以使用专业工具将预紧力施加到角接触球轴承上,以确保其正常工作并延长其使用寿命。

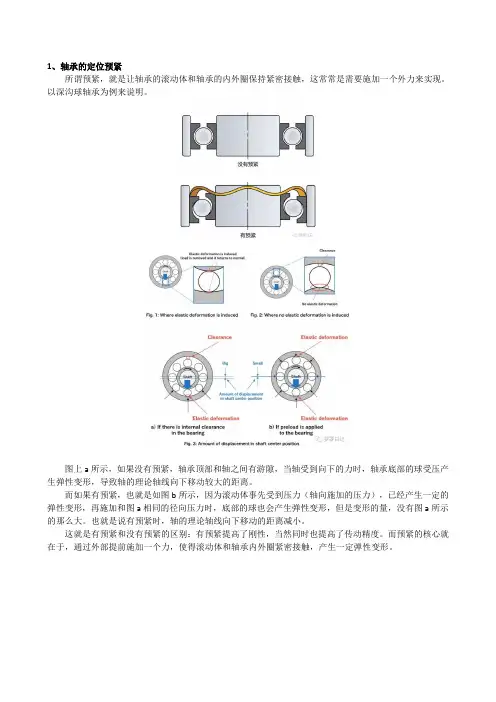

1、轴承的定位预紧所谓预紧,就是让轴承的滚动体和轴承的内外圈保持紧密接触,这常常是需要施加一个外力来实现。

以深沟球轴承为例来说明。

图上a所示,如果没有预紧,轴承顶部和轴之间有游隙,当轴受到向下的力时,轴承底部的球受压产生弹性变形,导致轴的理论轴线向下移动较大的距离。

而如果有预紧,也就是如图b所示,因为滚动体事先受到压力(轴向施加的压力),已经产生一定的弹性变形,再施加和图a相同的径向压力时,底部的球也会产生弹性变形,但是变形的量,没有图a所示的那么大。

也就是说有预紧时,轴的理论轴线向下移动的距离减小。

这就是有预紧和没有预紧的区别:有预紧提高了刚性,当然同时也提高了传动精度。

而预紧的核心就在于,通过外部提前施加一个力,使得滚动体和轴承内外圈紧密接触,产生一定弹性变形。

上图的轴承结构来看,从力的传递来说,可以不用内定位套。

例如,当力从轴的右边传递过来时,首先经过右边轴承的内圈,然后传递到其外圈,再从外圈传递到外定位套,再从这个外定位套,传递到左边轴承的外圈,最后从左轴承外圈传递到基座上。

同样的道理,假如有外力作用在轴的左边,力的路径也会像示意图中虚线所示的那样,最终传递到端盖上。

所以,看起来不需要内定位套。

但是如果没有内定位套,轴承的定位预压就没有办法得到控制,造成预压力的过大或过小。

可以想象一下,比较恰当的情况是,内定位套尺寸和外定位套尺寸相同,预紧力F1,通过内定位套产生一定的形变来施加。

如果内定位套的尺寸变长,比较糟糕的情况是,螺母上的力无法施加到球体上,全部被内定位套吸收,不能产生预紧力。

如果内定位套的尺寸变短,比较糟糕的情况是,螺母上的力根本不会传递到内定位套上,全部被外定位套吸收,这个时候就相当于没有内定位套。

2、轴承的定位预紧量控制对于内隔套与外隔套的长度控制,不同厂家所运用的原理有所不同,比如NTN,他们的内外隔圈,做成一样长,但是内外隔圈壁厚,可以不同,或者材料可以不同。

如果内隔圈壁厚小一些,那么可以靠内隔圈的弹性变形,来实现预紧。

轴承预紧力标准

轴承预紧力标准是指在安装轴承时,在其内圈与轴之间施加的一定程度的力,以保证轴承在运转过程中的稳定性和安全性。

轴承预紧力的大小应根据实际工作条件和轴承类型而定,一般应符合国际标准和行业标准要求。

轴承预紧力标准的制定是为了确保轴承在工作中具有预期的寿

命和可靠性。

过低的预紧力会导致轴承在负载下产生滑动和磨损,从而缩短其使用寿命;而过高的预紧力则会造成轴承的过早疲劳破坏,并增加轴的摩擦阻力,影响整个机械系统的性能。

轴承预紧力标准根据轴承类型、轴承尺寸、工作温度和工作负荷等因素进行制定。

一般情况下,轴承预紧力应在轴承额定负荷的10%至20%之间。

同时,在安装轴承时,还需要注意轴承与座孔的配合精度,以及轴承和座孔的几何误差等因素,以确保轴承的预紧力可控且稳定。

根据轴承预紧力标准,轴承制造商应在产品说明书中明确指出轴承的预紧力要求,以及安装时应采用的装配方法和工具。

此外,在轴承使用过程中,还需要定期检查轴承的预紧力是否正常,以避免轴承过早磨损和失效。

- 1 -。

发那科主轴定位调整方法发那科(Fanuc)主轴是机床中的关键性部件,主要用于驱动刀具进行切削加工。

主轴定位的准确性对于机床的加工效果和精度非常关键。

下面将详细介绍发那科主轴定位调整的方法。

1.检查主轴螺母:首先需要检查主轴螺母是否松动。

如果发现主轴螺母有松动现象,则需要紧固螺母,确保其牢固稳定。

2.调整主轴轴承预紧力:主轴轴承预紧力的大小直接影响到主轴的运转精度。

调整主轴轴承预紧力的方法是:先松开主轴轴承两侧的螺母,使用一个扭力扳手逆时针调整轴承前后的螺母,使其达到预定的预紧力值。

然后,再使用一个扭力扳手顺时针调整两侧螺母,使其紧固住主轴轴承。

3.调整主轴同心度:主轴同心度是指主轴旋转时轴心的偏移量。

调整主轴同心度的方法是:首先使用一个测量仪器(例如指示表)测量主轴在不同位置的同心度。

根据测量结果,确定需要调整的轴承位置,然后使用调整螺丝或螺母来调整该轴承位置,以达到最佳的同心度。

4.调整主轴的轴向跳动:主轴的轴向跳动会直接影响加工件的精度。

调整主轴的轴向跳动的方法是:使用一个测量仪器(例如指示表)测量主轴轴向跳动的大小。

然后,使用调整螺丝或螺母调整主轴的轴向跳动,使其达到最小值。

5.调整主轴的径向跳动:主轴的径向跳动也会对加工件的精度产生影响。

调整主轴的径向跳动的方法是:使用一个测量仪器(例如指示表)测量主轴的径向跳动大小。

然后,使用调整螺丝或螺母来调整主轴的径向跳动,使其达到最小值。

6.重新润滑主轴:定期进行主轴的润滑是保持主轴正常运转和延长主轴使用寿命的关键。

定期检查主轴润滑部件(如轴承、密封垫等),确保其正常工作。

同时,应按照润滑油的使用说明,在正确的位置加注润滑油,保持主轴的良好润滑状态。

总结起来,发那科主轴定位调整的方法包括检查主轴螺母、调整主轴轴承预紧力、调整主轴同心度、调整主轴的轴向跳动、调整主轴的径向跳动和重新润滑主轴等步骤。

通过正确调整主轴,可以保证机床的加工精度,达到预期的加工效果。

轴承的轴向预紧力轴永,“\,,一水利电力施工机槭1993~第2期轳向裁紧.轴承的轴向预紧力(美)IHuseyi13.Filiz&R—Ff『z.轴承预紧可以减少轴承的偏移和增加疲劳寿命,此外预紧还可提高轴承的刚度和增加轴承的摩擦力,因此确定适当的预紧力是提高轴承寿命的关键.用传统方法确定轴承部位的轴向载荷和预紧轴承装置的稳定性是冗长的而且很费时.新的使用近似值的方法只需从现有的轴承样本中查取最少的数据即可.此方法还适用于计算机辅助分析和选择预紧力是在轴承装置固定的同时对其施加的一种内力.轴向预紧力是轴承的内座圈和外座圈相互轴向紧压产生的.此力可减少轴承的偏移,而偏移在低负荷时上升很快并随负荷的增加趋于稳定.轴承预紧的目的是为了使轴承的性能移至曲线的较平坦部分, 从而获得较高的刚度和避免内,外座瞬与滚动件分离.滚柱轴承比滚珠轴承更具有轴向偏移性,但预紧力仍可提高其刚度.通常预紧轴承的装配有串联,背靠背或面对面等组合,见图1.轴承装配位置可相距较远,每个装配位置的轴承数量也可不等的,这取决于要求的刚度以及预紧轴承装置的载荷承受能力.在最一般的布置时,相同的串联轴承组是背靠背地反向安装在轴上的,并施加预紧力.在没有外加载荷的情况下,每个轴承位置承受相同的载荷(预紧力),即F,=F=.当施加外加轴向载荷时,一个轴承位置将受到更大的载荷,而另一轴承位置则将减除部分载荷.由于这个载荷是变换的,因此在每一个轴承位置上的实际载荷是未知f站.图1角接触球轴承的排列(a)背靠背(b)面对面(c)串联的.轴承载荷公式可通过对每个轴承位置的偏移曲线的分析导出.偏移曲线相交在两个轴承位置的预紧力相同的一点上.如果施加一个外力,则F.增加而F:减少.这些载荷间的关系可写成为F.=F一F:.在施加外加载荷的同时,轴承装置将偏移6.偏移量之间的关系为6=6一以=如:一6:.假设轴承的制造完美并且接触角保持不变,那么载荷引起的偏移量为6=CF”.偏移系数C 是随轴承的类型而变,并可按附表列出的公式计算,见表1.同理可得:C(鲁)‟c(金).41‟c(参).c(参)‟一一图2预紧球轴承偏移特性眭丑线表1偏移系数轴承毙型推力璋轴承角接触球轴承C0.0024暑iⅡ5()Z.3D3:一3D一:3锥.—磊器将这些等式代入偏移量关系式,并令r=,得到:Ft=FFz=Fp+ra-r:(鲁).]一r‟(鲁).r合并这些公式则得:每=F1—1~r-”-r-=(F1)r…(F2).r一当和为巳知值时,轴承位置1和2上的力,和Fz即可求得.因此每个部位的轴承轴向力为F/和F/.通常一对轴承预紧力是这样安排的,即在某一部位(在此例中为部位2)的藏荷小于最小的摩擦力矩.因此,若F:/是很小的话,那么外加最大载荷与预紧力的关系可写为:F一…一这个预紧力按最佳状况考虑得出,即轴承系统工作时无间隙存在.如果<,轴向力将由某一部位承受,那么轴零预紧也就没有什么作用.此分析可应用于支承位置数目变化的串联组合或面对面布置.要求解F./可能是很麻烦的,但可通过F/可求出/,即得:每(每)对于角接触球轴承和锥形滚柱轴承,l=1oF./=0,曲线斜率为1/(1+t.-i),并可随/一起增加.az的表迭式为一r._11礓+r一?一其中是系数,与2个F/对/F,关系式一致.的近似值在使用最佳预紧条件下(F.=F和F.=O)得出,合并公式为:●一1+rI-1一(+,:i—严一一(;i=对特殊装配的更为精确的值列于表2.选用轴承时必须考虑轴向刚度,因为它影响被使用设备的总体刚度.轴承类型,数量和滚动体尺寸大小是影响轴承刚度的主要因素.预紧轴承装置的刚度可按下式求得表2较精确的系数值龚l轴承教重每只轴承承受载荷l系数位,1位豪嚣蓑瓣曩-tIl,,,:!l0_ml010—322FI/2IFj/2I..1B5l._.63g633IFI/3F2/310.15510Ⅲ39.…n一6_二置换6和岛得轴向刚度为:K:)F,一而偏移量6=F./K例如,角接触球轴承的预紧力为2222N,初始接触角为4O.,15个钢球的直径均为12.7I‟I1M计算得出的每个部位的轴向载荷和轴承装置的偏移值列于表3中.与用早期的更为冗长的方法得出的值相比,其结果相表3轴向载荷分析比较近世法jT日方强】偏差14662g9415282.512目715l】2.540.0110.43 29T738839065.181********.0801O1I.98 413057£64487.50I47554447.62—0118I56 56444T58口29.82457338010.16—03363.30 —204414932.4123565151I2.54—0.122480 4177875494050658885.08—0.140256310428.4646B54467.62—0.1562O4当一致.而偏差则来自取F./F.对Ft/F.关系和对口=的近似值的假设.对第一种类型,其偏移的最大偏差为O.336~tm,而第二种类型最大偏差是4.8%,这点误差在大多数工程应用上是允许的.浙江省建筑机械厂施建中译自(美)MACHINEDESIGN1991(8)l78~82奉刊资料组校六盘山引水工程可行性论证评审会召开1993年2月22~25日在宁夏固原县召开了六盘山引水工程可行性论证评审会.来自北京,上海,杭州的1证专家汇同宁夏有关专家和有关人员共6O多人认真听取了{[报,考察了现场.与会代表对目前固原地区由于缺水而长期贫围深有感触,认为必须尽快兴建六盘山引水工程以使周原地区尽早脱贫.方盘山弓f水工程采用高水位引灌自流,引水隧洞洞线采取截弯取直,并引进国外双护盾掘进机及其系统进行施工,能节约大量资金和缩短工期,在工程施工技术上是一敬飞跃工程取水系统采取长滕结瓜方{去也是行之有效的.●(薛)t4墨t。

深沟球轴承最小预紧力-概述说明以及解释1.引言1.1 概述深沟球轴承是一种常见的轴承类型,广泛应用于各种机械设备中。

它的设计结构简单,具有承载能力大、摩擦损失小等特点,因此被广泛应用于汽车、机械设备、电动工具等领域。

深沟球轴承的预紧力是指在安装过程中施加在轴承上的载荷,它对轴承的运行性能和寿命有着重要的影响。

通过适当调整预紧力,可以保证轴承在运转过程中达到最佳的性能表现,提高其工作效率和使用寿命。

然而,确定深沟球轴承的最小预紧力是一个复杂的问题,受到多种因素的影响。

首先,轴承的材料和制造工艺会影响轴承的精度和刚度,从而对最小预紧力产生影响。

其次,工作条件和环境也会对最小预紧力产生影响,如温度、振动等。

此外,装配误差和使用条件的不确定性也会影响最小预紧力的确定。

本文将对深沟球轴承最小预紧力的相关问题进行详细探讨,包括深沟球轴承的定义和特点、预紧力的作用和意义,以及影响最小预紧力的因素等。

通过对这些问题的研究和分析,旨在为相关领域的研究人员和工程师提供一定的指导和参考,并探讨可能的优化方法和未来研究方向。

1.2 文章结构文章结构部分的内容:本文分为引言、正文和结论三个部分。

在引言部分,首先概述了本文的主题,即深沟球轴承最小预紧力。

其次,介绍了文章的结构,即引言、正文和结论三个部分。

最后,说明了本文的目的,即探讨深沟球轴承最小预紧力的重要性和可能的优化方法,并展望未来的研究方向。

在正文部分,首先定义了深沟球轴承并介绍了其特点。

接着,阐述了预紧力在深沟球轴承中的作用和意义,包括提高轴承的刚度和运行精度,减小轴承的摩擦和磨损等方面的影响。

然后,分析了影响深沟球轴承最小预紧力的因素,涵盖了轴承本身的尺寸和几何形状、安装过程中的装配误差、工作条件的变化等方面的因素。

在结论部分,首先总结了深沟球轴承最小预紧力的重要性,强调了其对轴承性能和寿命的影响。

然后,探讨了可能的优化方法,包括优化轴承的设计和制造工艺、改进装配过程等方面的方法。

双列角接触球轴承预紧力分析洛阳轴承研究所(河南洛阳 471039) 蒋 蔚 孟庆伟 徐 浩【ABSTRACT 】In order to make fully ensure for utilizing perfor mance of double row angular contact ball bearings ,the pr eload must be applied on them .Because many host machines have the demands of high sensitivity and low friction moment for the kind of bearings ,the preload applied on it must be accu -rate .B y calculating and actual measuring ,these demands may be realized . 双列角接触球轴承可承受双向轴向载荷,具有较高的旋转精度和较大的刚性。

同时,由于其结构紧凑,安装简便,工艺性好而在航天、航空领域的某些特殊场合得到应用。

为使双列角接触球轴承的使用性能得到充分保证,对其施加一定的预紧力是必不可少的。

这与配对使用的角接触球轴承有类似之处,但由于双列角接触球轴承的内圈是双沟的,在设计和制造上有自己的独特性。

同时,主机对此类轴承多有高灵敏度和低摩擦力矩的要求,这就要求对其所施加的预紧力必须准确。

如果实际预紧力小于设计预紧力,则轴承的刚性不能满足要求;如果实际预紧力大于设计预紧力,则又破坏了轴承的高灵敏度性能,故此,对轴承施加的实际预紧力的准确性对于轴承的使用是至关重要的。

现以46 18CTN HVP5轴承(图1)为例进行分析。

图11 凸出量的测量与修研量的计算为使轴承达到一定的预紧力,首先需对轴承的凸出量进行测量。

成对使用的角接触球轴承对每套轴承仅测量一次凸出量,而双列角接触球轴承由于结构原因需进行两次凸出量测量。

圆锥滚子轴承预紧力计算一、轴承型号与尺寸在进行圆锥滚子轴承预紧力计算之前,需要先确定轴承的型号和尺寸。

不同型号的轴承具有不同的内径、外径、宽度等参数,这些参数将直接影响预紧力的计算。

二、轴承座刚度轴承座是轴承的支撑结构,其刚度对于轴承的预紧力计算具有重要影响。

轴承座的刚度包括其抵抗变形的能力,以及在受到载荷作用下的变形量。

在计算预紧力时,需要考虑到轴承座刚度的大小。

三、预紧力范围预紧力是轴承在运转过程中所受到的轴向载荷,其大小将直接影响轴承的寿命和性能。

预紧力的大小需要根据轴承的具体型号和使用要求进行选择,因此需要进行预紧力范围的计算。

四、最小预紧力最小预紧力是指能够保持轴承正常运转的最小轴向载荷。

在计算最小预紧力时,需要考虑轴承的摩擦阻力、离心力和液体静压力等因素。

最小预紧力的计算公式可以根据轴承的具体型号和使用要求进行选择。

五、最大预紧力最大预紧力是指能够承受的最大轴向载荷。

在计算最大预紧力时,需要考虑轴承的材料强度、尺寸等因素。

最大预紧力的计算公式可以根据轴承的具体型号和使用要求进行选择。

六、调整方法在确定了预紧力范围之后,需要根据实际情况选择合适的调整方法。

常用的调整方法包括:改变垫片的数量、更换不同高度的隔圈、调整螺母等。

具体的调整方法需要根据轴承的具体型号和使用要求进行选择。

七、刚度校核在计算完预紧力之后,需要对轴承座的刚度进行校核。

如果轴承座的刚度不足,会导致轴承在运转过程中产生过大的变形和振动,从而影响轴承的性能和使用寿命。

在进行刚度校核时,需要考虑到轴承座的尺寸、材料等因素,以及所承受的载荷大小和分布情况。

如果刚度不足,需要对轴承座的结构进行优化或者更换高刚度的材料。