天津渤化石化有限公司丙烷脱氢年产60万吨丙烯项目环境影响补充报告

- 格式:pdf

- 大小:4.05 MB

- 文档页数:59

![丙烷脱氢制丙烯工艺[要略]](https://uimg.taocdn.com/db8cb87ada38376bae1faea6.webp)

丙烷脱氢制丙烯工艺[要略]丙烷脱氢制丙烯工艺三问“丙烷脱氢”——丙烯新工艺“丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。

“丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。

<<隐藏国内丙烯市场存在较大的需求缺口,为了使得下游产品市场更健康长久发展,解决原料丙烯的缺量问题,市场中跃跃欲试的企业越来越多。

目前有两个热点,其一煤化工路线,煤制烯烃;其二,丙烷脱氢。

丙烷脱氢工艺因其丙烯收率相对较高,目前备受市场关注和青睐。

目前较为成熟的丙烷脱氢工艺主要有三种:Oleflex 工艺、Catofin 工艺和 PDH 工艺。

Oleflex 工艺由 UOP 公司开发并于 1990 年实现工业化生产,工艺主要采用催化剂连续再生方法,该工艺制取丙烯的产率约为86×4%,氢气产率约为3×5%。

Catofin 工艺是由鲁姆斯等公司联合开发,可生产丙烯、异丁烯、正丁二烯等产品。

该工艺采用固定床催化反应器,并用取切换操作的方法,丙烯转化率高达 90%左右。

PDH 工艺是由德国林德公司和巴斯夫公司合作开发,主要生产丙烯和异丁烯。

该工艺采用装填催化剂的管式反应器。

目前该项目在国内仍是一片空白。

天津渤海化工集团投资建设目前国内首套、世界单套规模最大的丙烯生产装置——60 万吨/年丙烷脱氢制丙烯,项目引进鲁玛斯技术公司专有的 Catofin 脱氢技术,该项目位于天津临港工业园区内,投资 34.8 亿元,计划 2012-2013 年投产。

原料丙烷将由日本丸红提供。

面对新鲜事物,蜂拥者不乏少数,目前国内很多厂家也都在酝酿上马丙烷脱氢项目,特别是下游工厂,主要是应对棘手的原料供应问题。

想法总是好的,但是笔者心存几个疑虑,想和大家分享一下。

第一,国内尚没有成功案例。

一切为新的事物,即便天津渤海化工集团项目真能如期投产,那么从试运行到商业化运作,产品质量需要一个过程去赢得市场的认同,新的技术很有可能遇到这样或者那样的问题有待解决,这个过程可能会较长。

26万吨年丙烯腈项目渤海英力士化工(天津)有限公司 26 万吨/年丙烯腈项目环境影响报告书简本建设单位:渤海英力士化工(天津)有限公司评价单位:天津市环境保护科学研究院渤海英力士化工(天津)有限公司26 万吨/年丙烯腈项目环境影响报告书1 任务由来天津市是我国北方最大的港口城市,对内是华北、西北地区的主要出海通道,对外面向东北亚,与日本、朝鲜半岛隔海相望,具有特殊的区位优势。

特别是《天津市滨海新区国民经济和社会发展第十二个五年规划纲要(2011-2015)》明确天津市滨海新区的发展方向,确保到2020 年全面实现国家对滨海新区的功能定位。

化工是滨海新区的支柱产业,临港经济区是滨海新区的重要组成部分。

为了壮大企业实力,提供市场竞争力,天津渤化集团于临港经济区投资建设渤海化工园,园区内主要包括天津碱厂搬迁改造项目和大沽化临港工厂项目。

原天津海力达化工有限公司 26 万吨/年丙烯腈项目是渤海化工园产业链中的重要一环,以渤化石化60 万吨丙烯项目产品为原料,并为下游大沽化 40 万吨 ABS 项目提供丙烯腈原料。

该项目建设内容包括1 套26 万吨/年丙烯腈生产装置、1 套9 万吨/ 年甲基丙烯酸甲酯生产装置(MMA)以及配套的辅助设施和生活设施,该项目环境影响报告书于2012 年2 月取得了天津市环保局的批复(津环保许可函[2012]006 号)。

但是由于投资合作等原因项目一直未开工建设。

目前,天津海力达化工有限公司和英力士丙烯腈亚洲投资有限公司双方拟共同出资组建渤海英力士化工(天津)有限公司,决定由该公司负责原天津海力达化工有限公司26 万吨/年丙烯腈项目中的26 万吨/年丙烯腈装置的建设和运营, MMA 装置及配套的辅助设施和生活设施仍由天津海力达化工有限公司负责建设和运营,可保证与本项目同步设计、同步施工、同步验收。

图 1 本项目建设边界本项目拟核准名称为渤海英力士化工(天津)有限公司 26 万吨/年丙烯腈项1渤海英力士化工(天津)有限公司26 万吨/年丙烯腈项目环境影响报告书目,投资估算为 35997 万美元。

丙烷脱氢制丙烯摘要:丙烷广泛存在与天然气和原油中,利用方法一般都是直接做燃料,造成了资源的极大浪费,同时也污染了环境,对丙烷的资源化利用具有深远意义。

丙烯是一种重要的有机化工原料,目前全球对于丙烯的需求量逐年上涨,传统的生产方法已不能满足要求,人们正在寻求更加广泛更加经济的丙烯来源。

丙烷脱氢制备丙烯原料来源广泛,设备投资低,能够充分利用油田气,已经引起了重视。

本文主要就几种丙烷脱氢制备丙烯的研究进展进行论述,介绍丙烷脱氢制备丙烯的各种工艺。

关键词:丙烷资源化利用;丙烯;丙烷催化脱氢引言原油或天然气处理后,可以从成品油中得到丙烷。

丙烷通常用来作为发动机、烧烤食品及家用取暖系统的燃料。

天然气和石油资源中含有大量的丙烷,油田气中丙烷约占6%,液化石油气约占60%,湿天然气约占15%,这些丙烷必须除去,因为丙烷缩合后会堵塞天然气管道,炼厂气为石油炼厂副产的气态烃,不同来源的炼厂气其组成各异,主要含有C4以下的烷烃[1]。

这些来源广泛的丙烷大部分被用作民用燃气,浪费了资源并造成了污染,所以对丙烷的资源化利用引起了广泛关注。

目前丙烷的利用主要为制备丙烯和丙烯衍生物如丙烯腈、丙烯醛、丙烯酸以及马来酸酐等,其中丙烯是三大合成原料的基本原料,通过丙烯的聚合、氧化、氨氧化、卤化、烷基化、水合、羰基化、齐聚等反应,可以得到大量的有机化工产品,如聚丙烯、环氧乙烷、丙烯腈、丙烯酸、丙烯醛、丙酮、甘油、乙丙橡胶等[2]。

其中聚丙烯增长量最大,具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀,在工业界有广泛的应用[3]。

目前生产丙烯的方法主要为蒸汽裂解乙烯联产丙烯和催化裂化炼厂气,已经不能满足丙烯市场的缺口,所以丙烷脱氢制丙烯具有广阔的发展前景和充分的现实意义。

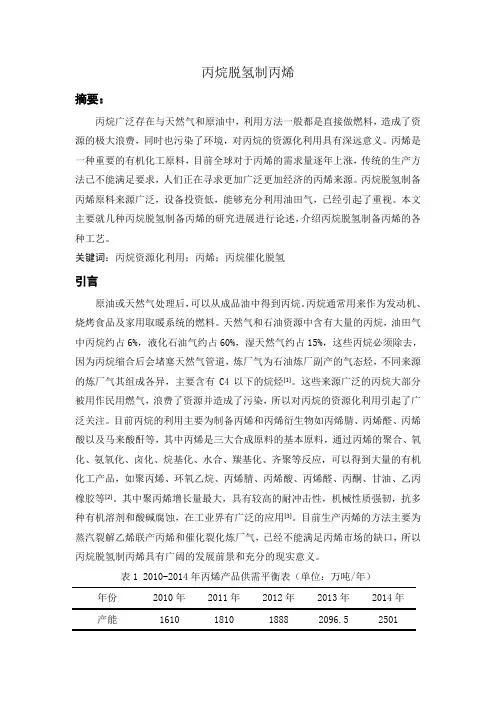

表1 2010-2014年丙烯产品供需平衡表(单位:万吨/年)年份2010年2011年2012年2013年2014年产能1610 1810 1888 2096.5 2501产量1368 1502 1520 1525 1650进口量152 176 215 264 305表观消费量1520 1678 1735 1789 1955 当量需求2150 2310 2400 2600 2970注:丙烯出口量较小,2014年出口丙烯30.76吨,不做统计。

国内有15套PDH装置计划投产芳构化魅影或再现2014-04-02 13:59:44|来源:金银岛金银岛消息“据不完全统计,截至目前,国内有15套PDH(丙烷脱氢)装置计划投产,一旦全部投产,新增生产能力大约在1075万吨/年。

图3为石脑油制丙烯(SC)、通过煤制甲醇制丙烯(MTO)、丙烷脱氢(PDH)制丙烯成本比较:金银岛消息“据不完全统计,截至目前,国内有15套PDH(丙烷脱氢)装置计划投产,一旦全部投产,新增生产能力大约在1075万吨/年。

”在第八届中国聚烯烃市场高峰论坛上,来自金银岛的高级市场分析师刘健在做主题演讲时如是说。

PDH是用原材料丙烷产出丙烯和副产品氢气的装置。

从2013年开始,中国PDH项目投资明显加快。

去年三季度,国内首套PDH装置在天津渤海化工集团有限责任公司(下称天津渤化)正式投产,据金银岛不完全统计,除了天津渤化,计划于2014年投产的还有4套PDH装置,全部投产后可新增产能260万吨。

计划于2015年投产的有6套装置,全部投产后可新增产能427万吨。

PDH在中国迅速受到热捧,且上马速度如此之快,不免引来外界的担忧:蜂拥而上的PDH装置,是否会步芳构化后尘,昙花一现的热闹过后,徒留一地鸡毛?一拥而上的PDH装置国内石化产品市场的“刚性”需求和长期供应缺口、丙烷与丙烯差价蕴含的可观毛利以及未来充足资源可供量,催热了PDH产业。

国内首套上马的天津渤化PDH装置具有年产丙烯60 万吨的能力,在2013年9月正式投产,也是目前世界单套规模最大的装置。

据天津渤化总工程师张宝春在第19届中国LPG国际会议会议上介绍,天津渤化PDH装置于2011年6月开工建设,2013年10月份实现一次投料成功,于2013年底负荷达到设计能力 100%。

另外,据张宝春称,天津渤化PDH第二期将在2017年完成,二期产能规模也是60万吨。

除了天津渤化,据金银岛不完全统计,未来两年内,国内将有10套PDH装置陆续投产,另外,还有投产时间尚不明确的5套装置计划投产。

PSA 技术在丙烷脱氢尾气精制氢气过程中的应用郭万冬,张瑜(天津渤化石化有限公司,天津滨海新区300452)摘要:变压吸附技术,是一种新型气体吸附分离技术,因其具有能耗低、可靠性高、操作维护简便、自动化程度高和产品纯度高等诸多优点,被广泛应用于化工、能源、冶金和环境等各个工业领域。

本文详细阐述了PSA 技术在丙烷脱氢尾气提纯氢气工艺中的应用,说明了PSA 技术在该领域应用的实用性和可靠性。

关键词:变压吸附技术;丙烷脱氢;尾气提纯doi:10.3969/j.issn.1008-1267.2019.02.010中图分类号:TQ202文献标志码:A文章编号:1008-1267(2019)02-0027-03收稿日期:2018-06-04第33卷第2期2019年3月天津化工Tianjin Chemical Industry Vol.33No.2M ar.2019丙烷脱氢制丙烯工艺中,生成产品丙烯的同时,副产同等摩尔量的氢气,混合在乙烷、乙烯、一氧化碳、甲烷等的混合尾气中,如采用适当的分离手段,可获得大量的高纯度氢气,做为产品出售能获取更大经济效益。

PSA 做为高效低能耗的氢气提纯技术,被优先考虑应用在丙烷脱氢尾气提纯氢气的工艺中,实际运行考察效果良好。

1PSA 变压吸附原理1.1概述PSA 即变压吸附技术(Pressure Swing Adsorp -tion.简称PSA ),是一种新型气体吸附分离技术,与膜分离法、低温分离法相比,其具有能耗低、可靠性高、操作维护简便、自动化程度高和产品纯度高等诸多优点,被广泛应用于化工、能源、冶金和环境等各个工业领域。

1.2PSA 变压吸附原理PSA 变压吸附是以多孔性固体吸附剂(吸附剂是分子筛和活性炭,通常两种吸附剂组合使用)内部表面对气体分子的物理吸附为基础,在两种压力状态之间工作的可逆的物理吸附过程,它是根据混合气体中杂质组分在高压下具有较大的吸附能力,在低压下又具有较小的吸附能力,而理想的组分H2则无论是高压或是低压都具有较小的吸附能力的原理。

压缩机无应力配管施工方案目录1、工程概况 (3)2、压缩机进出口管线号 (3)3、编制依据 (3)4、压缩机无应力配管 (4)1. 4.1、无应力配管前的准备: (4)2. 4.2、无应力配管调整段的预制: (4)3. 4.3、无应力配管焊接安装 (5)4. 4.4、无应力检查: (6)5. 4.5、施工技术要求: (6)5、管道安装质量保证体系及质量停检点: (7)5.1 质量保证体系 (7)5.2质量控制点 (7)6、技术交工文件 (8)7.施工安全措施 (8)7.4.1射线作业安全措施 (9)7.4.2安全用电措施 (10)7.4.3安全防火措施 (10)7.4.4高空作业注意事项 (10)7.4.5吊装注意事项 (11)7.4.6雨季施工措施 (11)7.4.7现场文明施工 (11)附表1、工程概况天津渤化石化有限公司丙烷脱氢年产60万吨丙烯项目,共有2台压缩机,设备位号:GB1101A/B;,由燃料气透平作为驱动。

两台压缩机出口管线共计435m,材料为20#,L245,1.25CR 0.5M0,TP321H。

由山东齐鲁石化工程有限公司设计。

出口管线管径大,配管技术要求高,安装质量及管道内部清洁度要求严格,增加了施工难度。

为避免因管线附着应力对压缩机运行时产生位移或振动,进而影响机器正常运转,所以其出口管线安装时必须进行无应力配管,这点对于压缩机尤为重要。

2、压缩机进出口管线号3、编制依据(1) 山东齐鲁石化工程有限公司设计资料(3)《工业金属管道工程施工及验收规范》GB50235-97(4)《现场设备工业管道焊接工程施工及验收规范》GB50236-98(5)《石油化工施工安全技术规定》(6)《石油化工建设工程项目交工技术文件规定》SH3503-2007(7)《石油化工建设工程项目施工过程技术文件规定》SH3543-2007(8) 天津渤化石化有限公司丙烷脱氢年产60万吨丙烯项目《设计说明书》4、压缩机无应力配管1. 4.1、无应力配管前的准备:(1)认真审查施工图纸,核对图纸尺寸是否与现场实际尺寸相符,压缩机是否找正,验收合格,交接完备,编制施工方案,进行施工交底。

· 296 ·区域治理综合信息我公司丙烷脱氢(PDH)年产60万吨丙烯装置,引进美国LUMMUS 公司先进技术,以丙烷为原料,在固定床反应器中进行脱氢反应,反应气体通过压缩、低温回收、产品精制等单元生产聚合级丙烯产品。

在装置运行过程中,丙烷脱氢反应产生的部分重烃(又称重油,组分为C10及以上,密度约1.05t/m 3)在产品气压缩机系统的水中富集,需定期排至废洗油罐,作为液相危废送危废处理厂处理,此重烃的热值较高,可作为燃料,但含水高(10%左右),不能直接燃烧。

需进行重烃脱水处理,将重烃含水量降到1%以下,然后作为加热炉的燃料,回收利用此重烃,达到节能降耗的目的。

一、工艺路线及方案经过综合技术比较及试验,选定了先静置分层,再通过超亲油微孔分离膜与截聚除油膜相结合的技术对重烃进行脱水,并根据此技术路线制定了方案。

1试验结果含水10%的重烃加热到大于40℃,经超亲油微孔分离膜设备处理后,分离出的重烃含水率0.1%-0.5%。

分离后的重烃样品分离后的水样样品二、工艺处理方案1工艺描述设计处理能力4m 3/h。

产品气压缩机系统的含水重烃储存至废油罐中,由泵增压至约0.3MPaG,进入超亲油微孔分离膜装置中进行脱水,回收的重烃排入洗油罐,然后泵送至加热炉作燃料;排出的水进入截聚除油膜装置分离,将随水的部分重烃进行再次浓缩,当浓缩到一定程度时,将浓缩的重烃排入超亲油微孔分离膜装置中进行再次分离,截聚除油膜装置分离后的出水排入滤后水罐,一部分用作反冲洗用水,一部分送污水处理厂。

超亲油微孔分离膜装置和截聚除油膜装置将进行不定期反冲洗。

2主要单体设备说明2.1超亲油微孔分离膜装置超亲油微孔分离膜是一种新型超亲油疏水的材料,具有拒水自净特性。

2.1.1超亲油微孔分离膜的工作原理当高含水的重烃进入容器并与微孔材料接触时,由于膜具有拒水自净特性,分离膜表面的亲水层与重烃发生亲合反应,在膜表面形成一层超亲油层。

天津渤化化工发展有限公司“两化”搬迁改造项目环境影响报告书简本(一)建设项目概况1、建设项目的地点及相关背景天津渤化化工发展有限公司“两化”搬迁改造项目位于天津经济技术开发区南港工业区西港池以南、南港六街以东,以天津大沽化工股份有限公司和天津渤天化工有限责任公司为主体,装置上以烯烃装置和烧碱装置为产业源头(主线),以氯平衡为前提,在原有老厂技术和装置规模基础上,结合原料来源、周边产品销售市场、企业现有产品结构方案等情况,相继发展下游产业,延伸产品链。

本项目拟建设10套主装置(其中甲醇制烯烃装置和聚丙烯各2套,其它各1套)以及配套的公用工程、辅助工程和行政办公区。

项目总投资2941440.93万元,环保投资138357万元,环保投资占总投资的比例4.7%,项目占地305公顷,建筑面积620000m2,定员3516人,建设周期36个月,预计2019年12月投产。

2、建设项目生产工艺、生产规模、产品方案和技术来源建设项目主要建设内容、生产工艺和生产规模见表1。

表1 建设项目主要建设内容、生产工艺和生产规模序号主项名称工程建设内容及主要技术来源1 主体工程1.1 烯烃装置 2×180万吨/年甲醇制烯烃装置,采用甲醇制烯烃技术及其烯烃裂解技术(OCP)。

1.2 聚乙烯装置 30万吨/年聚乙烯装置,采用淤浆相法聚乙烯工艺。

1.3 聚丙烯装置 2×30万吨/年聚丙烯装置,采用气相法聚丙烯工艺。

1.4 离子膜烧碱、PVC装置60万吨/年烧碱装置采用复级零极距离子膜法电解技术;80万吨/年氯乙烯装置采用乙烯氧氯化法生产工艺;80万吨/年PVC装置采用悬浮法生产工艺。

1.5 环氧乙烷及乙氧基化装置6万吨/年环氧乙烷装置,采用乙烯直接氧化法生产工艺;4万吨/年乙氧基化装置(2条线),采用采用和循环喷雾式反应器工艺。

1.6 PO/SM装置20万吨/年环氧丙烷联产45万吨/年苯乙烯单体装置,乙苯装置纯乙烯液相分子筛法生产工艺,PO/SM装置乙苯共氧化法生产工艺。

第21卷㊀第11期2019年11月天津职业院校联合学报J o u r n a l o f T i a n j i nV o c a t i o n a l I n s t i t u t e s N O.11V o l .21N o v .2019国内丙烷脱氢装置发展现状郭梦扬,云泽拥(天津渤海职业技术学院,天津㊀300402)摘㊀要:㊀国内丙烷脱氢装置的发展,至2017年末,全国共有12套装置运营,共计510万吨丙烯生产能力;比较分析了天津渤化㊁卫星石化㊁海越股份等主要丙烷脱氢装置的运营状况,指出掌握原材料来源㊁产业链上下游一体化的公司抗风险能力和盈利能力更强,但新上马的P D H 项目众多,可能导致潜在的经营风险和营利的不确定性.关键词:㊀丙烷脱氢;装置建设;装置运营中图分类号:T E 6㊀㊀文献标识码:A ㊀㊀文章编号:1673-582X (2019)11-0084-04收稿日期:2018-01-31作者简介:郭梦扬(1990-),女,天津市人,天津渤海职业技术学院能源化工系助理讲师,主要从事应用化工专业的教学与研究工作;云泽拥(1971-),男,天津市人,天津渤海职业技术学院能源化工系副教授,主要从事石油化工专业的教学与研究工作.丙烯是石油化工最重要的基础产品之一.全球大部分丙烯是通过石油裂解和催化裂化得到.但是石油裂解工艺的主产品是乙烯,丙烯占比过高会影响装置的经济性,而且裂解装置原料轻质化趋势导致丙烯收率大幅下降;催化裂化增产的丙烯往往是以牺牲成品油产量为代价,炼厂也会谨慎选择工艺配置.近几年我国对丙烯需求量大增,2012年至2016年,国内丙烯需求年均增速达到15.5%.单纯依靠传统工艺如石脑油裂解和催化裂化等生产的丙烯难以跟上需求快速增长的步伐.基于此要确保丙烯产量能够满足需求,必须实施替代生产工艺.综合考虑成本㊁资源和技术成熟度,对比几个以丙烯生产为重点的生产工艺后,丙烷脱氢(P D H )就成为最有竞争力的制丙烯工艺.近年来,丙烷脱氢这一工艺在国内迅猛发展,产能扩张速度惊人,逐渐成为丙烯重要来源之一.一㊁国内丙烷脱氢装置建设情况截至2017年底,全球投入运营的P D H 装置共有26套,中国约占全球总量的30%.国内首套丙烷脱氢装置由天津渤海石化有限公司采用鲁姆斯的C a t o f i n 脱氢专利技术于2013年10月建成投产.产能60万吨/年,是当时世界单套规模最大的丙烷脱氢制丙烯生产装置.天津渤化项目的成功为后续在建的丙烷脱氢装置起到了激励和示范作用.2014年,华东地区的宁波海越股份㊁浙江卫星石化和绍兴三圆石化的丙烷脱氢装置相继投产,年度新增产能150万吨,累计产能达210万吨/年.投产后的丙烷脱氢装置短期盈利水平好于预期,而且石化行业原料革命和新工艺路线的带来的红利使得投资的长期逻辑增强,盈利前景向好.因此包括万华化学在内的七八家公司都计划建设新的丙烷脱氢装置.2015年油价大跌,丙烯市场遭遇寒流,价格跌至冰点.丙烷脱氢价差相比2013年㊁2014年显著收窄,企业逼近亏损,只能依靠减产或停车检修来降低风险.前景的不确定性使得前期计划中筹建的项目搁浅或延期,因此2015年只有张家港扬子江石化和万华化学两家公司的丙烷脱氢装置如期建成投产.京博石化和神驰石化于本年度建成了混合烷烃脱氢装置.其中京博石化引进美国U O P 公司的O l e f l e x混合脱氢技术,建成了国内首套C3/C4混合烃脱氢装置,年产丙烯11.6万吨,异丁烯10.4万吨.生产的丙烯可以达到环氧级纯度要求.2016年,丙烯价格从年初回暖到持续走强,P D H装置利润一路飘红.河北海伟石化的50万吨/年丙烷脱氢是实现美国鲁姆斯工艺完全国产化的首套装置,于7月中旬试车成功.宁波福基石化公司一期66万吨P D H在2016年10月投产.齐翔腾达公司的低碳混合烷烃脱氢装置也于本年度8月建成,生产M T B E和丙烯.2017年,丙烷脱氢产能增长速度明显放缓,仅有东明石化投产一套混合烷烃脱氢装置.空档期的产生基于三方面原因:一是丙烷脱氢装置规模大,投资高,建设周期相对较长.经过2014~2016年产能的集中释放后,特别是2015年的不利态势令投资者持观望态度,后续产能承继乏力;二是丙烷脱氢的核心技术和原料丙烷基本依赖进口,行业准入门槛较高,有能力上马新项目的企业相对有限;三是近年来丙烯市场需求的高增长拉动了丙烯新增产能,除传统油制丙烯外,国内煤制烯烃㊁甲醇制烯烃的产能扩张势头迅猛(图1),企业对于新建丙烷脱氢项目的盈利性存在犹疑.截至2017年12月,国内共建成丙烷脱氢(包括混烷脱氢)装置12套(图2),总产能达510万吨/年.其中,纯丙烷脱氢装置产能占全部的90%,混烷脱氢占10%.图1㊀2013~2016年不同工艺制丙烯产能对比㊀㊀㊀图2㊀国内丙烷脱氢装置统计(万吨,套)二㊁国内丙烷脱氢装置运营情况(一)天津渤化丙烷脱氢装置天津渤化石化有限公司是由天津渤海化工集团有限责任公司出资组建的全资国有子公司,从事丙烷脱氢制丙烯的生产经营活动.丙烷脱氢项目总投资44.85亿元,建设规模为年产60万吨丙烯,于2013年10月12日正式投产.该装置采用A B BL u mm u s的C a t o f i n循环多反应器工艺,循环固定床反应器中的氧化铬-氧化铝催化剂将丙烷转化为丙烯,未反应的丙烷循环使用.C a t o f i n技术可以生产聚合级丙烯,是世界上丙烷脱氢的主流技术之一.装置的原料需求量约为每年70万吨,均采用进口丙烷.渤海化工集团下属的天津渤化化工进出口公司负责丙烷进口业务,与美国T a r g aR e s o u r c e s公司签订了长期协议,可保证原料供应充足.所产丙烯的50%内供给渤化集团自有的15万吨的环氧丙烷装置和两套22.5万吨的丁辛醇装置;剩余50%对外销售给山东的丁辛醇和环氧丙烷工厂.2013年,丙烷脱氢装置处于试生产阶段,产量较低.2014年整体装置负荷不高,10月~12月因故障停工,全年仅完成了产能的一半.2015和2016年,装置超负荷运转.特别是2015年产量达到70.36万吨,实现销售额42.46亿元.其下游的环氧丙烷和丁辛醇装置也达到了满负荷运转.(二)浙江卫星丙烷脱氢装置卫星石化作为国内产能最大的丙烯酸生产商之一,致力于完善C3产业链,依托上下游产业配套,提升核心竞争力,形成差异化的竞争优势.丙烷脱氢作为C3产业链的龙头,是卫星石化产业前向一体化的关键.该装置采用美国U O P公司的O l e f l e x丙烷脱氢制丙烯技术,是U O P技术在国内的第一套建成装置.建设规模为年产45万吨丙烯,2014年8月底打通全部流程,产出合格产品.卫星石化的全资子公司浙江卫星能源有限公司负责以丙烷为原料生产丙烯,36万吨配套供应卫星石化丙烯酸及酯装置,其余9万吨外售.2014年8月丙烷脱氢装置开车成功后,进入试生产阶段.2014年11月中旬,生产的丙烯可内供下游装置.2014年共生产丙烯9.87万吨,其中63%用于下游丙烯酸及酯生产,其余丙烯对外销售,实现销售收入23633万元.2015年2月底,丙烷脱氢装置试生产趋于稳定,产量逐步提升,年底达满负荷生产.但是2015年原油价格大幅下跌造成卫星石化原料与产品库存双重减值.下游生产装置受到成本㊁区域㊁环保等多重因素的影响频繁检修或停产,卫星石化公司经历了创立以来的首次亏损.为进一步发挥P D H安全阀 的功能,公司非公开发行募资建设年产30万吨聚丙烯项目,2015年11月平湖基地启动年产聚丙烯项目建设,提高自产丙烯的内部消化比例.丙烯与丙烷二者价格差距较大时,选择以销售丙烯为主;当两者价差缩小,则选择销售聚丙烯为主,可以充分调节原材料价格波动对公司经营状况的影响,强化产业协同㊁增强整体盈利稳定性,实现卫星石化从丙烯酸及酯的行业困境中突围.2016年卫星石化的经营状况同比2015年出现较大的增长.在行业逐渐启稳的背景下,丙烷脱氢装置按满负荷安排生产与检修作业计划,全年始终保持较高的开工负荷.市场认可度的提升及丙烯-丙烷价差的回升,丙烯产品获利能力逐步提高,毛利比同期增加8570.40万元,毛利率增长14.17%.卫星能源公司2016年实现盈利1.62亿元,经济效益良好,获取良好的投资回报.2016年10月卫星石化公司完成30万吨聚丙烯装置建设并产出合格产品,P D H二期与技术方签订协议并开工建设.卫星石化公司上游石化产业基础日趋巩固,形成了以丙烷为原料到丙烯酸,并深加工成为高分子材料的特色产业链,实现了上下游装置集中,原料㊁产品全部管道输送的布局,装置内能源循环利用,成本最低.C3全产业链优势突出,综合竞争力逐年增强.(三)宁波海越丙烷脱氢装置宁波海越新材料有限公司由浙江海越股份有限公司(控股)㊁宁波银商投资有限公司㊁宁波万华石化投资有限公司共同出资组建,负责实施包括60万吨/年丙烷脱氢装置在内的138万吨/年丙烷和混合碳四利用项目.一期投资80亿元,于2014年9月2日产出合格丙烯产品.该装置采用A B B L u mm u s的C a t o f i n工艺和高效的P S+H GM催化剂,具有丙烷转换率高㊁丙烯选择性好㊁原料适应性强及装置在线率高等优点.产品丙烯直接通过码头和陆路外销至下游企业.2014年,宁波海越丙烷脱氢装置投料试车后,装置稳定性较差,一直未正式投产.2015年5月丙烷脱氢装置通过考核和标定转入正式生产.装置的生产能力㊁工艺指标㊁产品质量等主要标定结果均优于专利商的设计保证值,实际运行情况均达预期效果.但是2015年初,国际原油继2014年后继续快速下跌,丙烷脱氢装置负荷较低,且开停工频繁,导致单位能耗及生产成本上扬.进入9月份后,丙烯价格下滑40%左右,P D H装置运行时间和运行负荷大幅降低,开始发生亏损.2016年度石化行业景气度有所提高,宁波海越的装置利用率上升,销售收入大幅增加.全年丙烯营业利润较上年增长679%,大幅减亏.公司仍处在主业转型后的基础巩固阶段,面临丙烷原料长约和人民币贬值的压力,成本居高不下,经济效益受到影响.宁波海越丙烷脱氢装置原料为进口丙烷,年进口量在80万吨左右.公司提前与国外丙烷供应商签订了长期丙烷供应协议,2016年全年丙烷进口长约均价为452美元/吨,而同期丙烷现货均价为333美元/吨.长约和现货价格长期倒挂,导致丙烯的生产成本高于同类装置.针对价差对P D H装置经济效益的严重影响,宁波海越采取调整计价方式或到货周期,追加现货采购,拓展丙烷贸易渠道等措施降低原料成本.目前宁波海越的138万吨/年丙烷和混合碳四利用项目只建设完成一期工程,但是产品受单一㊁链条短,且产品储罐库容有限的影响,在产品价格大幅向下波动时,抗风险能力较差.因此,海越股份公司拟适时启动二期项目建设,扩建产品库容,在碳三碳四深加工产业链延伸发展,增加抗波动能力,不断提升企业竞争力,打造持续成长的生产清洁能源产品和化工新材料的新型石化企业.三㊁结语根据对各丙烷脱氢装置运营状况的分析可知:(1)丙烷与丙烯的价差决定了P D H装置的运营成本,掌握原材料来源㊁保障原材料采购的公司盈利能力更强;(2)以P D H装置为龙头构建产业链上下游一体化的公司抗风险能力更强,利润率更高;(3)具有石化产业背景的公司生产管理水平高,装置稳定性好,投资回报较快;(4)各公司2016业绩表现亮眼,2017上半年利润水平提升,纷纷加速丙烷脱氢二期工程的投建,亦吸引了社会资金上马新的P D H项目,可能存在潜在的经营风险和营利的不确定性.参考文献:[1]雷燕湘.世界丙烯及其衍生物发展现状与趋势[J].当代石油石化,2007,(04).[2]周一峰.D H能源股份有限公司发展战略研究[D].南京:南京理工大学,2014.[3]周保国.丙烷脱氢制丙烯技术的工业化应用[J].乙烯工业,2011,(02).D o m e s t i cD e v e l o p m e n t S t a t u s o fP r o p a n eD e h y d r o g e n a t i o nD e v i c e sG U O M e n g-y a n g,Y U NZ e-y o n g(T i a n j i nB o h a iV o c a t i o n a lT e c h n o l o g y C o l l e g e,T i a n j i n,300402)A b s t r a c t:F o r t h e d e v e l o p m e n t o f d o m e s t i c p r o p a n e d e h y d r o g e n a t i o nd e v i c e s,t h e r e a r e12s e t s o f d e v i c e s i no p e r a t i o n t i l l t h e e n do f2017,w i t h t o t a l p r o d u c t i o n c a p a b i l i t y:5.1m i l l i o n t o n s p r o p y l e n e.T h e s t a t u s o f o p e r a t i o n s t a t u s i n c l u d i n g T i a n j i nB o h a iC h e m i c a l,S a t e l l i t e P e t r o c h e m i c a l,H a i y u e s h a r e s a n d s o o na r e c o m p a r e d a n d a n a l y z e dh e r e i n a n d i n d i c a t e d t h a t t h e c o m p a n i e s c o n t r o l t h e s o u r c e s o fm aGt e r i a l s a n d f o r m e d i n t e g r a t e dc o m p a n y i n c l u d i n g u p s t r e a ma n dd o w n s t r e a mi n d u s t r i a l c h a i nh a v em o r e p o w e r f u l c a p a b i l i t y a g a i n s t r i s k sw i t hb i g p r o f i t a b i l i t y.H o w e v e r,t o om a n y n e wPD H p r o j e c t sm a y l e a d t o p o t e n t i a l o p e r a t i o n r i s k a n du n c e r t a i n t y o f p r o f i t.K e y w o r d s:P r o p a n eD e h y d r o g e n a t i o n;c o n s t r u c t i o no f d e v i c e s;o p e r a t i o no f d e v i c e s。

丙烯产业发展现状及趋势分析陈永利; 陈浩; 郭振宇【期刊名称】《《炼油技术与工程》》【年(卷),期】2019(049)012【总页数】5页(P1-5)【关键词】丙烯; 原料多元化; 下游产品【作者】陈永利; 陈浩; 郭振宇【作者单位】中国海洋石油集团有限公司北京市100010; 中海石油宁波大榭石化有限公司浙江省宁波市315800【正文语种】中文丙烯是石油化工的基础原料之一,它主要通过催化裂解、蒸汽裂解、丙烷脱氢、煤制烯烃等工艺制取。

丙烯在进行聚合、烃化(烷基化)、水合、氧化、氯化、氨氧化、羰基化以及齐聚等反应后,可以得到一系列重要的丙烯衍生物[1]。

2018年,中国丙烯产能保持快速扩张态势,总产能36.2 Mt/a,产量达31.4Mt/a,分别比2017年增长5.5%,9.2%;当量消费量为40.1 Mt,比上年增长7%。

丙烯供应侧自给率达78.3%。

中国丙烯行业已连续多年产量、当量消费全球第一。

2018年中国丙烯产能、产量、消费量分别占全球的27.0%,27.2%和35.0%。

2019年上半年,丙烯供需延续近年来持续增长的趋势,新增产能多以新兴工艺为主。

随着浙江卫星、南京诚志、久泰能源及大连恒力等企业新增产能及装置扩能,截至2019年6月底,国内丙烯总产能增长至37.75 Mt,总产量16.18 Mt,同比增幅为9.89%。

未来5年丙烯产能增长来源地主要在中国,中国丙烯产能份额将由27%上升至32%。

1 原料多元化带来竞争主体的变化1.1 原料多元化趋势传统石油路线的催化裂化和蒸汽裂解联产仍是国内丙烯生产的主流[2],但以煤/甲醇为原料的煤制烯烃(CTO)/甲醇制烯烃(MTO)路线和以丙烷为原料的丙烷脱氢(PDH)路线发展迅速。

2010年以来,国内煤/甲醇制烯烃和丙烷脱氢等新型原料路线迎来快速发展,丙烯产业呈现蓬勃发展势头,目前仍处于产能持续扩张阶段。

未来新增产能以蒸汽裂解和丙烷脱氢为主。

2019年国内丙烯工艺路线格局见图1。

2019年丙烷脱氢项目建设情况丙烷脱氢装置简称PDH,原料是丙烷,产品为丙烯,副产氢气和燃料气。

国内丙烷均为石油炼制生产的丙烷,数量有限,而且指标参差不齐,无法满足PDH装置对丙烷的要求,故现有PDH装置原料全面来源于国外,主要来源地是中东和美国。

山东4家混合脱氢(碳三碳四)装置除部分用国产外,不足的资源也是由进口来补充。

目前国内进口丙烷几乎全部是海运,要建设PDH装置,首先要解决的是丙烷供应问题。

丙烷供货有的是直接从海外购买(有码头和储罐),有的公司是从东华能源、烟台万华等供货商购买。

一、市场预测2017年,国内丙烯产能达到3481万吨/年,产量达到2806万吨。

目前蒸汽裂解制乙烯联产和炼厂催化裂化副产仍是最主要的丙烯来源,但新型煤化工和丙烷脱氢已快速发展成为重要补充。

“十三五”期间国内新增丙烯产能将主要来自东部沿海丙烷脱氢项目、西部资源地煤制烯烃项目和东部沿海甲醇制烯烃项目。

预计到2020年底,国内丙烯生产能力将达到4260万吨/年,到2025年将达到5000万吨/年。

2017年国内丙烯表观消费量约3116万吨,同比增长10.0%。

近年来,由于国内丙烯衍生物的需求旺盛,使得每年还需大量进口丙烯下游衍生物如聚丙烯、丙烯腈、丁辛醇、苯酚丙酮、环氧丙烷、乙丙橡胶等,丙烯当量消费量远高于表观消费量。

2017年丙烯单体净进口量达到309.7万吨,同比增长6.7%;除聚丙烯、苯酚、乙丙橡胶等少数品种进口保持增长外,下游衍生物进口多数出现较明显下降,下游聚丙烯当量净进口545万吨,基本与上年持平;丙烯当量消费量达到3660万吨,同比增长8.3%,当量自给率76.7%。

从消费结构看,近年来丙烯消费结构中聚丙烯所占比重有所下降,而有机原料型产品所占比重有较大幅度上升。

但总体来看,聚丙烯仍是丙烯下游最大的消费市场,在内丙烯表观消费量和当量消费量中占比均超过60%。

未来几年,国内经济将保持平稳增长,对丙烯下游衍生物的需求仍将保持较为旺盛的态势。

丙烯氨氧化制丙烯情反应水蒸气的作用.年,国内丙烯价格低位震荡,国内各地区丙烯月均价整体呈现下行走势,整体价格重心偏低位。

山东作为全国丙烯的中心,价格继续处于相对高位,对于国内其他地区的价格继续有着较明显的影响。

山东地区月均价最高点为元/吨,出现在5月份;最低点为元/吨,出现在10月份;其中9月底山东丙烯价格跌至元/吨,创历史最低。

截至目前,山东丙烯年年均价在元/吨,同比年下跌元/吨左右,跌幅高达34.2%。

年至今,中国丙烯总产能为万吨左右,同比年增长13.1%。

煤制烯烃及丙烷脱氢依然是最主要的增长来源,浙江兴兴新能源、阳煤恒通及神华榆林煤制烯烃装置、张家港扬子江石化及万华化学pdh装置、京博石化及神驰化工混烷脱氢装置等相继投产,国内丙烯产能继续快速增长。

据卓创统计,年1-11月份国内丙烯总产量在万吨左右,同比年增长24.7%,预计全年国内丙烯产量将在万吨左右。

年,丙烯新兴工艺新增产能稳步减少,在总新增产能中的比重也在不断扩大。

截止目前,煤制烯烃丙烯新增产能占到总新增产能的比例在20%左右,同比年减少3%;丙烷过氧化氢制丙烯新增产能占到总新增产能的比例在13%左右,同比年减少5%。

万华化学年产能75万吨的丙烷过氧化氢装置就是目前国内单套新增产能最小的丙烷过氧化氢装置;京博石化开建了国内首套混烷过氧化氢装置,神驰化工混烷过氧化氢装置就是目前国内单套新增产能最小的混烷过氧化氢装置。

随着国内丙烯产能产量的迅速增加,进口丙烯市场受到较大的冲击,年丙烯进口量也呈现减少的趋势。

纵观近10年的丙烯进口数据,除年丙烯进口量同比去年稍有减少外,其余年份丙烯进口量都是呈现增长的趋势,年丙烯进口量更是突破了万吨大关。

不过年丙烯进口量有减少的趋势,截至10月份,丙烯进口总量在.67万吨,同比年减少了7.05%。

虽然年进口总量同比增加,但山东地区丙烯进口量却存有明显增加。

截止目前,山东丙烯进口总量超过38.74万吨左右,占到总进口量的16.7%,同比年增幅超过%。

中央财政支持高等职业学校专业建设申报材料石油化工生产技术专业天津渤海职业技术学院二O一一年十月目录石油化工生产技术专业建设方案 (1)一、建设基础 (1)(一)专业现状 (1)(二)需求分析 (4)(三)建设基础与思考 (7)二、建设目标 (7)(一)总体目标 (7)(二)具体目标 (8)三、建设内容 (12)(一)创新人才培养模式 (12)(二)课程体系建设 (16)(三)基地建设 (23)(四)课程建设 (25)(五)教学团队建设 (30)(六)教学运行与保障 (32)(七)教学质量监控 (34)(八)社会服务能力建设 (35)四、建设进度 (37)五、资金预算 (43)六、预期效果 (44)(一)形成特色,发挥带动作用 (44)(二)人才培养质量显著提高 (44)(三)提升社会服务能力 (44)七、专业建设保障措施 (45)(一)组织保障措施 (45)(二)制度保障措施 (45)(三)经费保障措施 (45)(四)运行保障措施 (45)石油化工生产技术专业建设方案项目负责人:李继友(副教授/高级工程师)项目组成员:王蕾(副教授/高级工程师)康明艳(讲师/工程师)李贤宇(副教授/高级工程师)桑红源(副教授/高级工程师)涂郑禹(讲师/工程师)梁广耀(高级工程师,中国石化天津分公司)殷万岭(高级工程师,天津渤化石化有限公司)一、建设基础(一)专业现状1. 人才培养模式把工学结合、校企合作、订单培养作为人才培养模式改革的重要切入点,由此引导课程设置、教学内容和教学方法改革。

实施“岗证单一体化”人才培养模式:盯住岗位,瞄准证书,拓宽订单培养平台,实施素质化教育。

在培养模式的各个环节,强调“爱岗敬业、诚信严谨、细致规范、吃苦耐劳、团结协作”等职业素养教育。

“岗证单一体化”人才培养模式满足了订单企业对知识和能力的要求,实现了课程知识内容与职业资格标准零间隙、专业技能与岗位规范零距离、毕业与就业零过渡。

2. 课程体系新的课程体系打破了公共基础课、专业基础课、专业核心课的三段式学科课程体系,按照工作过程的能力需求及学生的认知规律设计学习过程,并由工作任务引导学生掌握相关知识和开展技能训练。