DEFORM热处理模块介绍

- 格式:pdf

- 大小:379.53 KB

- 文档页数:2

DEFORM软件DEFORM简介Deform软件是一个高度模块化、集成化的有限元模拟系统,它主要包括前处理器、模拟器、后处理器三大模块。

前处理器:主要包括三个子模块(1)数据输入模块,便于数据的交互式输入。

如:初始速度场、温度场、边界条件、冲头行程及摩擦系数等初始条件;(2)网格的自动划分与自动再划分模块;(3)数据传递模块,当网格重划分后,能够在新旧网格之间实现应力、应变、速度场、边界条件等数据的传递,从而保证计算的连续性。

模拟器:真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphson法进行求解,求解的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果后处理器:后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等效应变;速度场、温度场及压力行程曲线等DEFORM功能1. 成形分析冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息。

刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM所有产品)。

弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM 所有产品)。

用户自定义子函数允许用户定义自己的材料模型、压力模型、破裂准则和其他函数(DEFORM-2D,3D)。

材料本构模型是实现计算机数值模拟的前提条件之一,【关于计算机数值模拟技术的发展介绍】本论文所采用的有限元模拟软件DEFORM-3D进行材料的微观组织模拟介绍,DEFORM-3D 有限元软件是集成了原材料、成形、热处理和机加工为一体的软件,可用于分析各种塑性体积成形过程中金属流动以及材料的应力、应变和温度等物理场量的分布变化情况,同时提供了材料的流动、模具间的填充、成型过程的载荷量、模具所受应力、材料的纤维流向、成型过程的坯料形成、材料的韧性断裂以及金属微观组织结构等信息。

为了实现在金属成形工艺模拟过程中进行微观组织演化的定量预测,所使用的模拟软件必须有包含微观组织变化的本构模型和专门的微观组织演化分析模块。

当前国际上虽然有多个知名商业有限元软件流行,但是它们都不具备微观组织演化的预测功能;或者软件具有微观组织变化的本构模型,但仍需使用者输入材料的参数方可进行,而软件不提供材料的参数;故很多软件都淡化此微观组织演化分析模块。

庆幸的是多数商业软件都为二次开发设置了用户子程序功能,通过编制用户子程序就能实现对微观组织演化的预测功能。

用户自定义本构模型的输入方法在当今的科学研究方向中,新材料的开发占据了一个重要的角色。

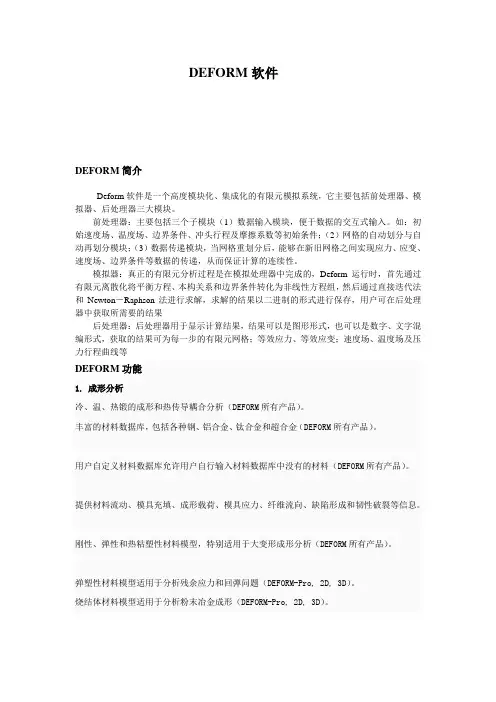

不同的材料工作者开发了不同的新材料,得到了不同的本构模型,需要对这种新材料进行模拟,为了满足这种需求,DEFORM提供了两种用户自定义本构模型的输入方法:(1)以函数形式输入本构模型。

DEFORM提供了若干常用本构模型,如图4.6所示。

若用户的本构模型与系统提供的本构模型一致,则可直接输入其相关系数即可;若用户的本构模型在系统中不存在,则可通过二次开发编程的方式将用户的本构模型加入到DEFORM中,然后在图4.6中选择“User routine”并输入所调用的本构模型子程序的编号。

(2)以数据形式输入本构模型。

DEFORM还允许通过输入数据的方式来定义材料的塑性流动行为。

具体方法是根据材料的真应力一真应变曲线,取若干个数据点,逐个输入该材料在某个温度、某个变形速率和某个真应变下的真应力。

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

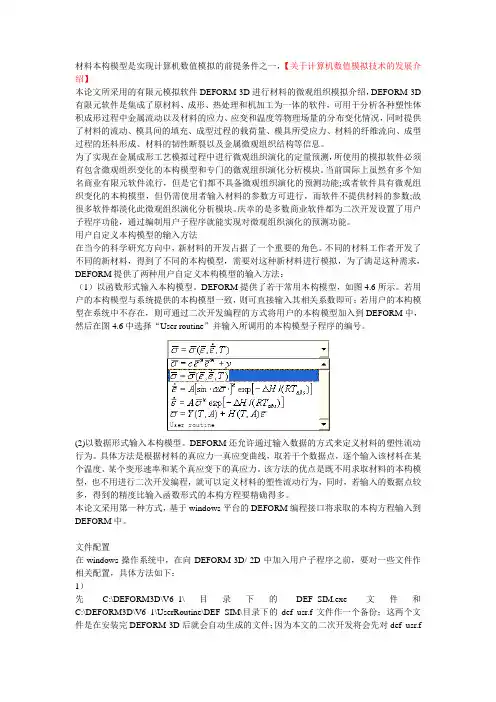

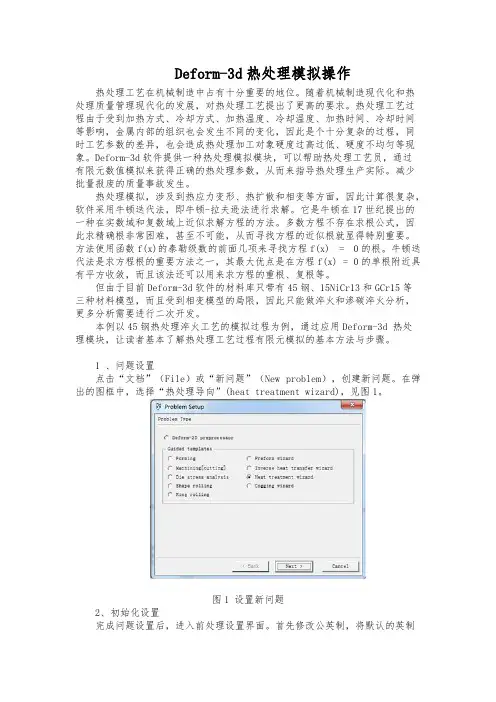

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

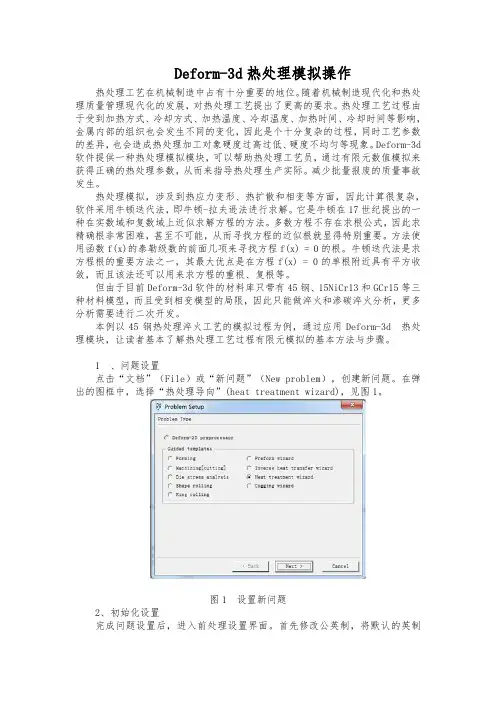

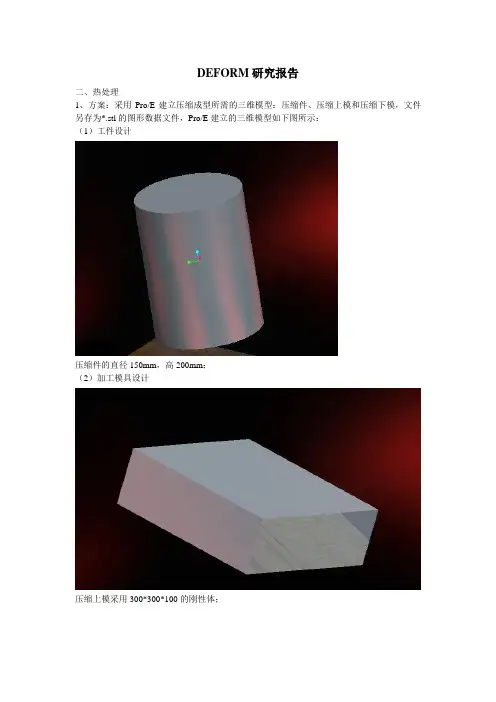

DEFORM研究报告二、热处理1、方案:采用Pro/E建立压缩成型所需的三维模型:压缩件、压缩上模和压缩下模,文件另存为*.stl的图形数据文件,Pro/E建立的三维模型如下图所示:(1)工件设计压缩件的直径150mm,高200mm;(2)加工模具设计压缩上模采用300*300*100的刚性体;压缩上模采用400*400*100的刚性体;即以上所选定方案与压缩变形相同。

2、前处理首先,打开deform软件界面,在工具栏中点击(模拟控制),设置为公制(SI),此时环境的温度变为20℃,接着在mode中勾选热传导(Heat Transfer)单击ok,完成。

(1)按顺序分别调入workpiece(塑性)、topdie(刚性)、bottomdie(刚性),如下图所示设定bottom die为主动模(primary die),如下图(2)并运用object positioning对相互之间的位置关系进行调整,如图(3)设置坯料的物理属性1)对坯料进行网格划分,点击mesh,在元素数量中输入40000,再点击,完成网格划分操作。

2)定义坯料材料点击材料(material),在数据库(library)中选择工件的材料为TITANIUM-TYPE-1[400-2200F(200-1200C)],点击assign material,完成材料的定义3)选定工件的热交换面点击Bcc,再单击Heat Exchange with,点击工件的外曲面和上端面,工件表面变为绿色,再点击下方的键,完成热交换面的设定4)激活坯料体积点击性质设置(Property),再点击Target V olume下的Active,单击,完成坯料体积的激活,如下图所示(4)模具设置将下模(Bottom Die)即primary die(主动模)设置参考温度为1000℃,如图所示(5)设定模具与坯料的关系点击工具栏中的,进入inter-object界面管理页面,点击Edit,分别设定上模与工件,下模与工件之间的热传导系数,设定界面如图所示设定完毕后的界面(6)在工具栏中点击(模拟控制)点击step,进行步骤设置再点击Iteration,设定迭代方式为面迭代和牛顿迭代最后单击ok,推出模拟控制操作界面。

热处理模块实验1.生成一个新问题2.初始设置3.导入几何模型4.网格划分5.定义材料6.工件设置7. 介质定义8. 定义时间立程9. 仿真设置10. 进行仿真11. 后处理问题摘要:在处理复杂的热传递问题时,热处理模块是一个非常方便的工具。

这个实验将展示的是这个模块如何对一个刚构建进行渗碳,淬火,回火处理。

这个实验同时能够帮助用户理解deform-ht’s在计算相变方面的能力。

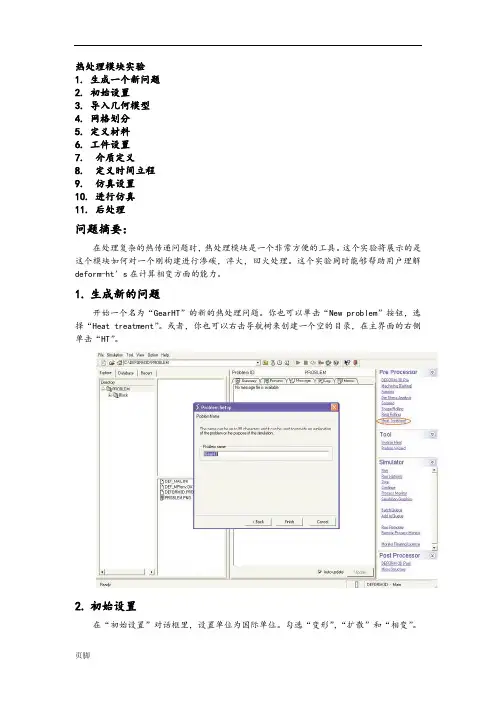

1.生成新的问题开始一个名为“GearHT”的新的热处理问题。

你也可以单击“New problem”按钮,选择“Heat treatment”。

或者,你也可以右击导航树来创建一个空的目录,在主界面的右侧单击“HT”。

2.初始设置在“初始设置”对话框里,设置单位为国际单位。

勾选“变形”,“扩散”和“相变”。

点击下一步。

3.导入模型在“模型”页面里,选择“导入几何,key,或DB文件”,单击下一步。

进入目录,载入模型文件。

4.划分网格在“划分网格”页面里,选择8000个非结构的网格划分。

用结构面层的第一层,将“Thinkness mode”设置成“ratio to object overall dimension”,层厚设置成0.005。

(结构面网格划分可以帮助我们利用更少的计算时间来获得更好的关于热学和散射的结果。

)单击下一步。

5.定义材料在“材料”页面里,选择“Import form .DB and .KEY”点击下一步。

从目录里导入材料“Demo_Temper_Steel.KEY”。

你可以单击“Advance”按钮来观察,编辑材料和转换数据。

注意这是一种由八种成分(相)组成的混合材料,包括奥氏体(A),珠光体+贝氏体(PB),马氏体(B),铁素体(F),低碳马氏体(LM),回火贝氏体(TB),回火铁素体+渗碳体(TFC)。

相间的转换历程包括A_>F,A_>TB,A_>M,PB_>A,M_>LM,M_>A,LM_>TFC和TFC_>A。

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

sgniht图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制t h i ng si nt he i rb ei n ga re go od fo rs (English )修改成公制(SI ),同时选中“形变”(Deformation )、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM系列产品 1.DEFORM-2D(二维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

2.DEFORM-3D(三维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析复杂的三维材料流动模型。

用它来分析那些不能简化为二维模型的问题尤为理想。

3.DEFORM-PC(微机版) 适用于运行Windows 95,98和NT的微机平台。

可以分析平面应变问题和轴对称问题。

适用于有限元技术刚起步的中小企业。

4.DEFORM-PC Pro(Pro版) 适用于运行Windows 95,98和NT的微机平台。

比DEFORM-PC功能强大,它包含了DEFORM-2D的绝大部分功能。

5.DEFORM-HT(热处理) 附加在DEFORM-2D和DEFORM-3D之上。

除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。

DEFORM功能 1.成形分析 l冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

l丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

l用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

l提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品)。

l刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM所有产品)。

l弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

l烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

l完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM所有产品)。

Deform10.2热处理模块仿真控制界面时间

设置

Deform10.2热处理模块简介

Autodesk Deform 10.2热处理模块是一款专为金属加工行业开发的热处理软件,它可以实现从热处理设计到生产的完整过程。

该模块可以帮助用户更轻松地创建和管理热处理工艺,以及模拟和分析热处理过程中的热力学行为。

此外,它还可以帮助用户确定最佳的热处理参数,以最大限度地提高金属加工的性能和生产效率。

Deform10.2热处理模块仿真控制界面时间设置

时间设置可以使用Deform10.2热处理模块中的“时间设置”工具来实现。

可以设置模拟的开始时间、时间步长、结束时间、模拟时间单位等参数,以便精确控制热处理仿真的时间。

仿真控制界面时间设置步骤

1、首先,打开Deform10.2热处理模块,在模块中选择“时间”设置,进入模拟控制界面。

2、在控制界面中,可以看到有三个部分,分别是“时间”、“时间步长”和“时间步长控制”。

3、在“时间”部分,可以设置仿真的开始时间、结束时间和持续时间,可以根据实际需求来设置。

4、在“时间步长”部分,可以设置仿真的时间步长,可以根据实际需求来设置。

5、在“时间步长控制”部分,可以设置仿真的时间步长控制,可以根据实际需求来设置。

6、最后,点击“确定”按钮,完成时间设置,即可开始仿真。

DEFORM相关模块介绍DEFORM相关模块介绍1、DEFORM-2D在同一集成环境内综合建模、成形、热传导和成形设备特性等,主要用来分析成形过程中平面应变和轴对称等二维材料流动,适用于热、冷、温成形,广泛用于分析锻造、挤压、拉拔、开坯、镦锻和许多其他金属成形过程,提供极有价值的工艺分析数据,如:材料流动、模具填充、锻造负荷、模具应力和缺陷产生发展情况等。

包含了DEFORM的核心功能。

支持PC平台的Windows XP/Vista系列操作系统,支持UNIX/LINUX系统。

2、DEFORM-3D在同一集成环境内综合建模、成形、热传导和成形设备特性等,主要用于分析各种复杂金属成形过程中三维材料流动情况,适用于热、冷、温成形,提供极有价值的工艺分析数据,如:材料流动、模具填充、锻造负荷、模具应力和缺陷产生发展情况等,DEFORM-3D功能与2D类似,但它处理的对象为复杂的三维零件、模具等。

支持PC平台的Windows XP/Vista 系列操作系统,支持UNIX/LINUX系统。

3、DEFORM-F2集成前处理、求解器和后处理于一体的独立分析系统,具有向导式的操作界面,使得用户可以方便地建立模型并完成分析过程。

主要用于典型的平面应变和轴对称等二维材料流动的冷、温、热成形以及传热过程分析。

相对于DEFORM-2D,DEFORM-F2更容易使用,用户能够很轻松完成前处理设置。

但是软件功能上有一些限制,比如:支持材料本构类型相对于DEFORM-2D较少,不支持用户子程序,不能设置复杂的边界条件,不能配置ADD-ON的模块,只能手动设置多步成形等等。

在PC平台的Windows XP/Vista系列操作系统下使用。

4、DEFORM-F3与DEFORM-F2类似,DEFORM-F3为3D的简化版本。

相对于DEFORM-3D,DEFORM-F3更容易使用,主要用于分析各种复杂金属成形过程中三维材料流动情况,对于典型成形过程,具有向导化的操作界面,用户能够很轻松完成前处理设置。

DEFORM-3D软件的概述简介姓名:汪云班级:09材控二班学号:0910121064摘要DEFORM-3D 是一套基于工艺模拟系统的有限元系统(FEM),专门设计用于分析各种金属成形过程中的三维 (3D) 流动,提供极有价值的工艺分析数据,有关成形过程中的材料和温度流动。

DEFORM-3D是模拟3D材料流动的理想工具。

DEFORM-3D强大的模拟引擎能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。

系统中集成了在任何必要时能够自行触发自动网格重划生成器,生成优化的网格系统。

在要求精度较高的区域,可以划分较细密的网格,从而降低题目的规模,并显著提高计算效率。

DEFORM-3D 图形界面,既强大又灵活。

为用户准备输入数据和观察结果数据提供了有效工具。

关键词:DEFORM-3D软件有限元分析三维流动网格系统有效工具DEFORM诞生的历史背景:1979 年, 美国Battelle Columbus 实验室在美国空军基金的资助下开发了有限元计算成形ALPID (Analysis of Large Plastic Incremental Deformation)。

该程序为刚塑性及刚粘塑性有限元法通用程序, 采用高阶单元, 模具及边界条件的人工描述, 自动产生初始速度场, 并附有绘图程序FEGRA 来自动显示中间变形过程的图形, 能处理常应力摩擦和Coulomb 摩擦。

但其只能分析平面问题和轴对称问题, 并且没有考虑非等温成形的热传导问题和加工设备形式, 也没有网格重划分功能。

随后几年中,AL P ID 的开发人员针对用户提出的种种要求, 逐渐将程序完善, 并采用Mo t if 界面设计工具, 将计算程序发展为商品化分析软件DEFORM (Design Environment for Forming ) , 由美国SFTC 公司推广应用。

DEFORM 系统简介:DEFORM(Design environment for forming) 是由美国Battelle Columbus 实验室在八十年代早期着手开发的一套有限元分析软件。

DEFORM⼆次开发各模块介绍材料本构模型是实现计算机数值模拟的前提条件之⼀,【关于计算机数值模拟技术的发展介绍】本论⽂所采⽤的有限元模拟软件DEFORM-3D进⾏材料的微观组织模拟介绍,DEFORM-3D 有限元软件是集成了原材料、成形、热处理和机加⼯为⼀体的软件,可⽤于分析各种塑性体积成形过程中⾦属流动以及材料的应⼒、应变和温度等物理场量的分布变化情况,同时提供了材料的流动、模具间的填充、成型过程的载荷量、模具所受应⼒、材料的纤维流向、成型过程的坯料形成、材料的韧性断裂以及⾦属微观组织结构等信息。

为了实现在⾦属成形⼯艺模拟过程中进⾏微观组织演化的定量预测,所使⽤的模拟软件必须有包含微观组织变化的本构模型和专门的微观组织演化分析模块。

当前国际上虽然有多个知名商业有限元软件流⾏,但是它们都不具备微观组织演化的预测功能;或者软件具有微观组织变化的本构模型,但仍需使⽤者输⼊材料的参数⽅可进⾏,⽽软件不提供材料的参数;故很多软件都淡化此微观组织演化分析模块。

庆幸的是多数商业软件都为⼆次开发设置了⽤户⼦程序功能,通过编制⽤户⼦程序就能实现对微观组织演化的预测功能。

⽤户⾃定义本构模型的输⼊⽅法在当今的科学研究⽅向中,新材料的开发占据了⼀个重要的⾓⾊。

不同的材料⼯作者开发了不同的新材料,得到了不同的本构模型,需要对这种新材料进⾏模拟,为了满⾜这种需求,DEFORM提供了两种⽤户⾃定义本构模型的输⼊⽅法:(1)以函数形式输⼊本构模型。

DEFORM提供了若⼲常⽤本构模型,如图4.6所⽰。

若⽤户的本构模型与系统提供的本构模型⼀致,则可直接输⼊其相关系数即可;若⽤户的本构模型在系统中不存在,则可通过⼆次开发编程的⽅式将⽤户的本构模型加⼊到DEFORM中,然后在图4.6中选择“User routine”并输⼊所调⽤的本构模型⼦程序的编号。

(2)以数据形式输⼊本构模型。

DEFORM还允许通过输⼊数据的⽅式来定义材料的塑性流动⾏为。

Deform软件介绍Deform系列软件介绍一、概述DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计效率,降低生产和材料成本。

缩短新产品的研究开发周期。

二、Deform系列软件1. DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

2. DEFORM-3D(三维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。

可以分析复杂的三维材料流动模型。

用它来分析那些不能简化为二维模型的问题尤为理想。

3. DEFORM-PC(微机版)适用于运行Windows 95,98和NT的微机平台。

可以分析平面应变问题和轴对称问题。

适用于有限元技术刚起步的中小企业。

4. DEFORM-PC Pro(Pro版)适用于运行Windows 95,98和NT的微机平台。

比DEFORM-PC功能强大,它包含了DEFORM-2D的绝大部分功能。

5. DEFORM-HT(热处理)附加在DEFORM-2D和DEFORM-3D之上。

除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。

三、Deform功能模块1. 成形分析模块冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品);丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品);用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品);提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品);刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM所有产品);弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D);烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D);完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM所有产品);用户自定义子函数允许用户定义自己的材料模型、压力模型、破裂准则和其他函数(DEFORM-2D,3D);网格划线(DEFORM-2D,PC,Pro)和质点跟踪(DEFORM所有产品)可以分析材料内部的流动信息及各种场量分布;温度、应变、应力、损伤及其他场变量等值线的绘制使后处理简单明了(DEFORM 所有产品);自我接触条件及完美的网格再划分使得在成形过程中即便形成了缺陷,模拟也可以进行到底(DEFORM-2D,Pro);多变形体模型允许分析多个成形工件或耦合分析模具应力(DEFORM-2D,Pro,3D);基于损伤因子的裂纹萌生及扩展模型可以分析剪切、冲裁和机加工过程(DEFORM-2D)。

DEFORM-3D的简介Deform(Design Enviro ment for Formin g)有限元分析系统是美国S F TC公司开发的一套专门用于金属塑性成形的软件。

通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。

Deform软件是一个高度模块化、集成化的有限元模拟系统,它主要包括前处理器、模拟器、后处理器三大模块。

前处理器:主要包括三个子模块(1)数据输入模块,便于数据的交互式输入。

如:初始速度场、温度场、边界条件、冲头行程及摩擦系数等初始条件;(2)网格的自动划分与自动再划分模块;(3)数据传递模块,当网格重划分后,能够在新旧网格之间实现应力、应变、速度场、边界条件等数据的传递,从而保证计算的连续性。

模拟器:真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphso n法进行求解,求解的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果后处理器:后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等效应变;速度场、温度场及压力行程曲线等DEFORM软件操作流程(1)导入几何模型在DEFOR M-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFOR M系统中,目前,DEFORM-3D的几何模型接口格式有: ①STL:几乎所有的C A D软件都有这个接口。

它由一系列的三角形拟合曲面而成。

DEFORM3DV11介绍DEFORM 3D V11介绍1 DEFORM概览DEFORM是一款基于有限元法(FEM)的模拟分析软件。

其在金属材料成形及其相关领域被用来分析各种材料的成形过程以及热处理过程。

通过在计算机上模拟材料的制造成型过程,这款软件可以在以下方面帮助到工艺设计师和工程师:减少进行昂贵的车间试验以及重新设计工具和流程的需求改善工具和模具的设计来降低生产成本及材料浪费缩短将新产品推向市场的时间改善产品的微观结构及强度提升工艺控制质量不同于别的通用的有限元软件,DEFORM只为成型设计。

DEFORM的友好型界面可以让工程师们更好地专注于成型的工艺设计而不是繁琐的软件学习上。

DEFORM一个很大的亮点就在于它能够自动地重画网格来优化网格质量。

DEFORM -HT能够很好地模拟热处理过程,包括回火,退火,淬火,正火以及渗碳。

DEFORM-HT可以预测硬度,残余应力,淬火变形以及其他与热处理相关的机械性能和材料性能。

DEFORM同样具备其他先进的功能,如预测塑性断裂,微观组织演化,切削加工变形和切屑形态。

可扩展的用户子程序使高级研究人员可以自定义他们自己的本构、断裂和微观结构模型以及压力机规格和非金属材料。

Multiple Operation(MO)界面允许用户建立连续的模拟过程,其可自动按顺序完成模拟不用用户挨个操作。

DEFORM具有用于特定过程的不同向导,例如形状轧制,环锭轧制,挤压,逆向热处理,机加工,嵌齿,热处理,热处理炉等,这些向导是自定义的,可帮助用户轻松设置复杂的过程。

DOE(Design of Experiment)帮助用户研究指定范围内各种参数对过程的影响。

OPTIMIZA TION可帮助用户优化特定参数,例如模具负载,最大值。

钢坯应变,损伤值等最后,DEFORM能够研究从铸锭转换到成型,加工和热处理,再到最终产品安装的整个制造链。

同时,现代的用户界面设计使生产工程师和研究科学家均可轻松应用2 利用DEFORM分析的流程设计工艺过程可以从变形前变形后工件的形状,材料,变形温度等方面考虑采用哪种工具收集所需数据最主要的就是材料数据,如材料的应力应变方程,材料的属性值等处理条件数据在前处理界面设置好模拟过程提交模拟使用后处理查看结果假如结果不对。

DEFORM-3D是一套基于工艺模拟系统的有限元系统(FEM),专门设计用于分析各种金属成形过程中的三维 (3D) 流动,提供极有价值的工艺分析数据,有关成形过程中的材料和温度流动。

DEFORM. -3D强大的模拟引擎能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。

系统中集成了在任何必要时能够自行触发自动网格重划生成器,生成优化的网格系统。

典型的DEFORM-3D应用包括锻造、挤压、镦头、轧制,自由锻、弯曲和其他成形加工手段。

在要求精度较高的区域,可以划分较细密的网格,从而降低题目的规模,并显著提高计算效率。

DEFORM-3D 图形界面,既强大又灵活。

为用户准备输入数据和观察结果数据提供了有效工具。

DEFORM系统简介: DEFORM(Design environment for forming) 是由美国Battelle Columbus 实验室在八十年代早期着手开发的一套有限元分析软件。

早期的DEFORM - 2D 软件只能局限于分析等温变形的平面问题或者轴对称问题。

随着有限元技术的日益成熟,DEFORM 软件也在不断发展完善,目前,DEFORM软件已经能够成功用于分析考虑热力耦和的非等温变形问题和三维变形(DE2FORM- 3D) ,此外,DEFORM软件可视化的操作界面以及强大而完善的网格自动再划分技术,都使DEFORM这一商业化软件在现代工业生产中变得愈来愈实用而可靠。

DEFORM 软件的模块结构: DEFORM- 2D 和DEFORM- 3D 的模块结构基本相同,都由前处理器、模拟处理器和后处理器三大模块组成,不同的是DEFORM - 2D 自身可以制作简易的线框模具,DEFORM - 3D 不具备实体造型能力,但它提供一些通用的CAD 数据接口,如IGES 和STL 接口。

前处理器包括三个子模块(1) 数据输入模块,便于数据的交互式输入,如:初始速度场、温度场、边界条件、冲头行程以及摩擦系数等初始条件。

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM热处理模块

Deform HT热处理模块是用于金属热处理分析的专业模块,能够模拟金属的热处理过程,耦合结构、热及微观组织计算,预测热处理相变、温度场、残余应力、变形、渗碳、裂纹、硬度等,使得热处理现象实现“可控”化,优化热处理工艺参数,提高产品质量。

金属的热处理工艺,主要包括钢的奥氏体化,渗碳,淬火,回火,有色金属的金相固溶沉淀、应力松弛。

热处理阶段中,常会出现热处理过程相变过程无法监控、淬火马氏体转变率不能准确控制、淬火扭曲变形、残余应力过大或分布不合理、淬火硬度不够、金相析出沉淀过程无法控制等缺陷,而通过传统“试错”及经验的方式并不能准确和科学化、数据化地分析热处理工艺的合理性,造成了金属的热处理工艺失败,延长了生产周期。

DEFORM-HT 可对热处理整个工艺过程进行进行模拟分析,通过直观分析云图及各种数据判断金属在热处理过程中产生的缺陷及工艺设计问题,达到良好的设计需求。

●可进行金属件复杂热处理工艺的流程设置,包括炉内加热的奥氏体化,渗碳工艺的

环境碳含量,淬火介质的水、油、碱液,各工艺阶段的保温及冷却时间、温度等。

通过计算分析获得热处理过程各阶段、各时刻的工件外部及内部变化情况。

●通过相变动力学方程进行各相在该过程中的转变情况,包括初始阶段的珠光体+贝

氏体到奥氏体的转变,奥氏体向马氏体的转变,马氏体向低碳马氏体的转变,马氏

体到渗碳体+铁素体的转变等,计算不同热处理阶段、不同时刻的各相转变百分比

及相得分布,帮助用户更合理地设计工艺保温时间及温度值。

●通过加入蠕变模型,分析由金相粒子析出沉淀造成的热处理应力应变及残余应力、

应力松弛现象,优化热处理工艺参数。

残余应力优化

●同时考虑热处理过程中由热膨胀、相变塑性、相密度及相转变所造成的尺寸及体积

变化情况,从而分析工件热处理过程发生的形状扭曲,体积膨胀等热处理缺陷,对于工件尺寸的变化差异可精确到微米级别。

温度场及渗碳深度

热处理变形

●热处理过程中不同相具有的硬度不同,DEFORM HT可计算热处理各阶段工件内

部及表面硬度的变化和数值,同时可考虑渗碳后表面碳含量对淬火硬度的影响。

热处理硬度及高频淬火。