五大细晶强化

- 格式:pdf

- 大小:993.99 KB

- 文档页数:7

金属强化机制

一.固溶强化

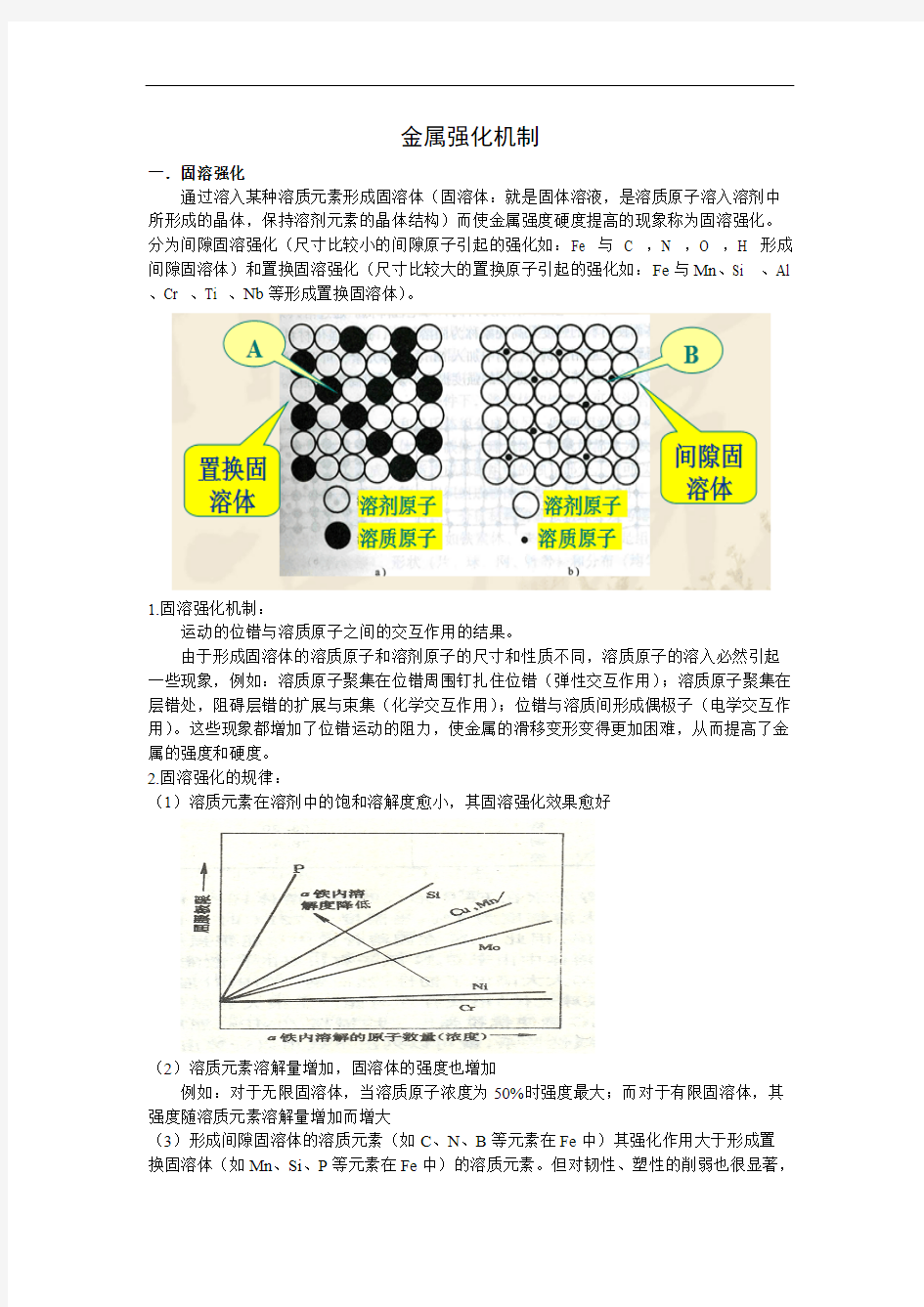

通过溶入某种溶质元素形成固溶体(固溶体:就是固体溶液,是溶质原子溶入溶剂中所形成的晶体,保持溶剂元素的晶体结构)而使金属强度硬度提高的现象称为固溶强化。分为间隙固溶强化(尺寸比较小的间隙原子引起的强化如:Fe 与 C ,N ,O ,H 形成间隙固溶体)和置换固溶强化(尺寸比较大的置换原子引起的强化如:Fe与Mn、Si 、Al 、Cr 、Ti 、Nb等形成置换固溶体)。

1.固溶强化机制:

运动的位错与溶质原子之间的交互作用的结果。

由于形成固溶体的溶质原子和溶剂原子的尺寸和性质不同,溶质原子的溶入必然引起一些现象,例如:溶质原子聚集在位错周围钉扎住位错(弹性交互作用);溶质原子聚集在层错处,阻碍层错的扩展与束集(化学交互作用);位错与溶质间形成偶极子(电学交互作用)。这些现象都增加了位错运动的阻力,使金属的滑移变形变得更加困难,从而提高了金属的强度和硬度。

2.固溶强化的规律:

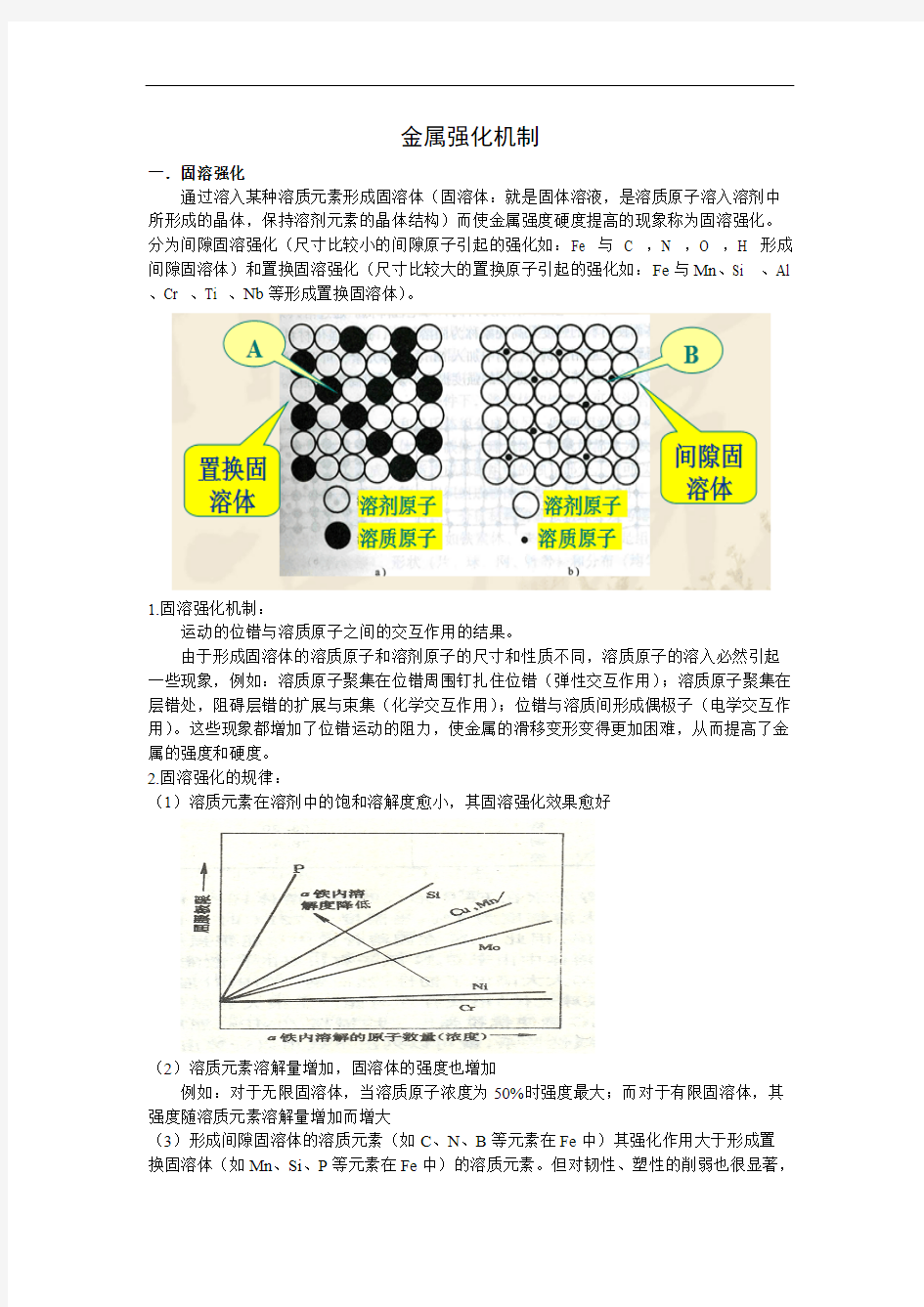

(1)溶质元素在溶剂中的饱和溶解度愈小,其固溶强化效果愈好

(2)溶质元素溶解量增加,固溶体的强度也增加

例如:对于无限固溶体,当溶质原子浓度为50%时强度最大;而对于有限固溶体,其强度随溶质元素溶解量增加而增大

(3)形成间隙固溶体的溶质元素(如C、N、B等元素在Fe中)其强化作用大于形成置

换固溶体(如Mn、Si、P等元素在Fe中)的溶质元素。但对韧性、塑性的削弱也很显著,

而置换式固溶强化却基本不削弱基体的韧性和塑性。

(4)溶质与基体的原子大小差别愈大,强化效果也愈显著。

3. 实例: 纯Cu 中加入19%的Ni ,可使合金的强度由220MPa 提高到380~400MPa ,硬度由44HBS 升高到70HBS ,而塑性由70%降低到50%,降幅不大。若按其它方法(如冷变形加工硬化)获得同样的强化效果,其塑性将接近完全丧失。

二. 细晶强化

金属的晶粒越细,单位体积金属中晶界和亚晶界面积越大,金属的强度越高,这就是细晶强化,主要分为晶界强化和亚晶界强化两大类。

(1) 晶界强化

实验证明,金属的屈服强度与其晶粒尺寸之间有下列关系:

此式称为霍耳-配奇公式(Hall-Petch 公式)。

式中: σi ——为常数,相当于单晶体的屈服强度;

D ——为多晶体中各晶粒的平均直径;

K ——为晶界对强度影响程度的常数,与晶界结构有关。

σs ——开始发生塑性变形的最小应力

σi 包含着不可避免的残留元素如Mn 、Si 、N 等对位错滑动的阻力。对于铁素体一珠光体组织的低碳钢经过实验确定了这些元素的作用,因此Hall—Petch 公式可以改写为:

式中各元素含量以百分含量代入,各项的系数也就是这些元素的固溶强化系数,即每1%重量百分数可以提高的屈服强度。σ0为单晶纯铁的屈服强度,实际上铁中总是含有微量碳的。σ0值随不同的处理而异。空冷时σ0 =86.24MPa ,炉冷时为60.76MPa 。D 为等轴铁素体晶粒平均截线长,以mm 为单位。

铁素体晶粒细化对提高屈服强度的效果是明显的,D 小时,D 的很小变化将使D -1/2产生较大的变化。上式适用于钢中珠光体含量<30%的组织。

当珠光体量大于30%时,珠光体对材料强度的影响不能忽视,Hall—Petch 公式可以改写为

式中f F 、f P 是铁素体和珠光体的体积百分数,即f F + f P =1;σ0.2和σP 相应为纯铁素体钢和纯珠光体钢的屈服强度。

由公式看出,曲线斜率f F K 1随含碳量提高而变小,从而降低了细化铁素体晶粒的强化作用。相反含碳量提高使珠光体量增加,珠光体对σs 的贡献加大。由此可得出结论:与细化晶粒有关的提高钢强度的方法中,钢中含碳量愈低其强化效果愈大;相反在组织中珠光体愈多在微合金化或控制轧制制度下所得到的细化晶粒效果也就愈差。

(2) 亚晶强化

低温加工的材料因动态、静态回复形成亚晶,亚晶的数量、大小与变形温度、变形量有关。

亚晶强化的原因是位错密度增高。亚晶本身是位错墙,亚晶细小位错密度也高。另外有些亚晶间的位向差稍大,也如同晶界一样阻止位错运动。

1. 细晶强化机制:

晶界是位错运动过程中的障碍。晶界增多,对位错运动的阻碍作用增强,致使位错在晶界处塞积(即位错密度增加),金属的强度增加;在单个晶粒内部,塞积的位错群的长度

2

/11-+=D K i s σσ8

.9)51.18.2913.87.3(2/10⨯++++=-D N Si Mn s σσ2

/112.0-++=D K f f f F P P F s σσσ

减小,应力集中较小,不足于使位错源开动,必须增加外力。

2. 生产中细化晶粒的方法:

(1)、加快凝固速度 (2)、变质处理(如纯铝铸锭) (3)

、振动和搅拌

3. 作用效果:

细化晶粒不仅能提高材料的强度,还可以改善材料的塑性和韧性。因为晶粒越细,单位体积内的晶粒数就越多,变形时同样的变形量可分散到更多的晶粒中发生,以产生比较均匀的变形,这样因局部应力集中而引起材料开裂的几率较小,使材料在断裂前就有可能承受较大的塑性变形,得到较大的伸长率、断面收缩率和具有较高的冲击载荷抗力。

4. 实例:晶粒大小对纯铁力学性能的影响:晶粒的平均直径d(mm)

抗拉强度σb(MPa)延伸率δ(%)9.7

7.0

2.516818421528.830.639.5

三. 位错强化

金属中的位错密度越高,则位错运动时越容易发生相互交割,形成割阶,造成位错缠结等位错运动的障碍,给继续塑性变形造成困难,从而提高金属的强度,这种用增加位错密度提高金属强度的方法称为位错强化。

金属材料经冷塑性变形后,其强度与硬度随变形程度的增加而提高,而塑性、韧性则很快降低的现象为加工硬化或形变强化。

1.加工硬化机制

金属的塑性变形是通过滑移进行的。在塑性变形过程中,由于位错塞积(位错运动过程中遇到障碍受阻)、位错之间的弹性作用、位错割阶等造成位错运动受阻,从而使材料的强度提高。

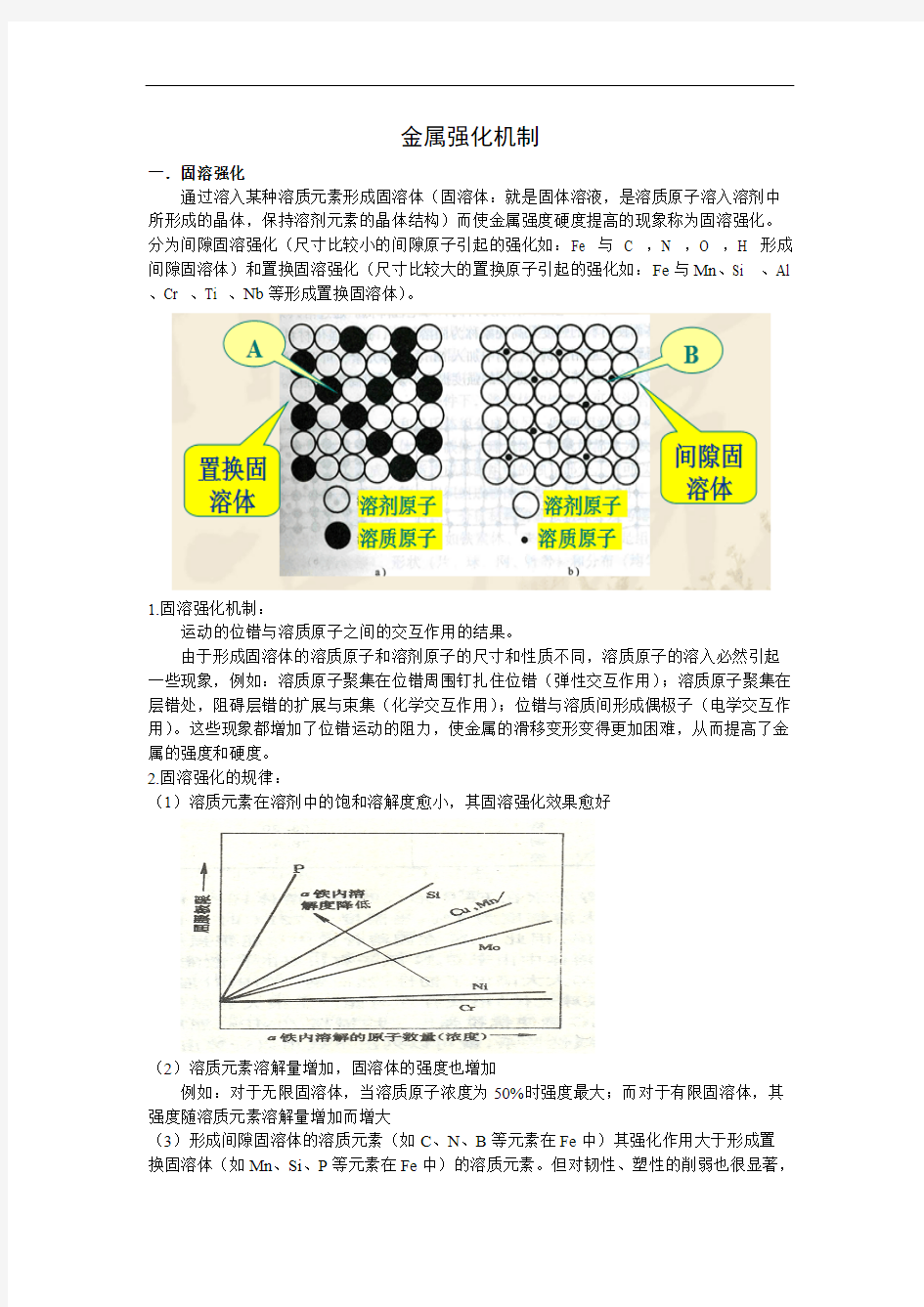

2.金属强度与位错密度有下图所示的关系:

实验证明,金属强度与位错密度有如图所示的关系。退火态金属的位错密度为106~108/cm 2 ,强度最低,在此基础上增加或降低位错密度,都可有效提高金属强度。加工硬化态金属的位错密度为1011~1012/cm 2 。