锰系磷化检验检测方法

- 格式:xls

- 大小:27.00 KB

- 文档页数:1

锰系磷化盐雾试验标准锰系磷化盐雾试验是针对金属材料表面锰系磷化膜的一种腐蚀性能测试方法。

通过模拟实际环境中的盐雾腐蚀情况,评估锰系磷化膜的耐腐蚀性能及其防护效果。

以下是锰系磷化盐雾试验的标准要求。

一、试验设备与条件1.盐雾试验箱:具备良好的密封性能,能够模拟海洋、工业等恶劣环境条件。

2.盐水:氯化钠溶液,浓度为5%±1%。

3.试验温度:通常为35±2℃。

4.试验湿度:不大于95%。

二、试样制备与要求1.金属材料:常用的金属材料如碳钢、不锈钢等。

2.磷化处理:按照相关标准对金属材料进行锰系磷化处理。

3.试样尺寸:根据试验标准要求,制备符合规定的尺寸和形状的试样。

4.试样数量:通常为3个或以上。

三、试验操作步骤1. 将磷化试样放置于盐雾试验箱内。

2.调整试验条件,包括盐水浓度、试验时间、温度和湿度等。

3.开启盐雾试验箱,让盐水喷洒在试样表面,形成盐雾环境。

4.进行一定时间的暴露测试,通常为24小时。

5.观察试样表面的腐蚀情况,并测定腐蚀速率等指标。

四、试验结果评估与分析1.评估指标:根据试验标准,分析试样表面的腐蚀程度、腐蚀速率等指标。

2.评估标准:通常以腐蚀程度和腐蚀速率为依据,判断磷化膜的耐腐蚀性能。

3.分析磷化膜的防护效果:通过比较试验前后磷化膜的腐蚀程度,评估磷化膜对金属基体的防护作用。

五、注意事项1.定期检查和更换盐水,确保试验结果的准确性。

2.试验过程中,确保试验设备运行稳定,避免异常情况发生。

3.试验结束后,对试样进行妥善处理,避免对环境造成污染。

4.严格按照试验标准要求进行操作,确保试验结果的可靠性。

总之,锰系磷化盐雾试验是评估金属材料表面磷化膜耐腐蚀性能的重要方法。

通过遵循上述标准要求,可以有效评估磷化膜在恶劣环境下的防护效果,为金属材料的选用和防护提供依据。

zk-808说明书一、产品特点该产品属高温锰系磷化剂,具有高耐蚀性,适用于轴承、齿轮与设备等钢铁件的表面处理。

比普通锰系磷化沉渣少,速度快,磷化膜细等特点。

二、技术指标1、外观:黑色2、膜厚:3~10μm3、CuSO4检验液检测:≥3分钟三、使用方法浓缩液:水按体积比1:10稀释,搅拌均匀,加温至92~98℃。

再加入0.5公斤/立方米还原铁粉,煮30~60分钟,待溶液不再反应的时候检测磷化液指标,溶液技术指标到规定范围,然后进入正常磷化,磷化时间为5~15分钟。

表调剂为我公司专用的锰系表调剂ZK-300。

四、使用工艺预除油→除油→水洗→酸洗→水洗→表调→磷化→水洗→浸防锈水→干燥五、工作液的调整与维护1、溶液的酸比应控制在5~10。

2、总酸度偏高时加水,每10㎏/m³水降低总酸度1点。

若工作液酸比大于6,加XX液,2.5Kg/M3。

XX液提高总酸度1点和游离酸度0.3点,若酸比小于6,加ZK-808A液,2Kg/M3 ZK-808A液提高总酸度1点和游离酸度0.2点。

3、每天需要向槽内补充新的浓缩液,补充量可根据每天消耗定量。

4、不能将SO42¯、Cl¯、Al³+带入溶液,以免影响成膜。

5、磷化槽沉渣多时需要清理。

六、磷化液检测方法1、游离酸度的测定用刻度移液管吸取磷化液5ml置入250ml三角瓶中,加入20ml蒸馏水、3~5滴甲基橙指示剂,用0.1mol/L的NaOH标准溶液滴定,溶液的颜色由红色变为橙黄色为滴定终点,记录所消耗的0.1mol/L 的NaOH标准溶液的毫升数。

计算公式:游离酸度(点)=V×2V—消耗滴定液的毫升数2—常数2、总酸度的测定用刻度移液管吸取磷化液1.0ml置入250ml三角瓶中,加入20ml 蒸馏水、3~5滴酚酞指示剂,用0.1mol/LNaOH标准溶液滴定,溶液由无色变成粉红色为滴定终点,记录所消耗的溶液的毫升数。

锰系磷化厚度

摘要:

1.锰系磷化厚度简介

2.锰系磷化的作用

3.影响锰系磷化厚度的因素

4.锰系磷化厚度的测量方法

5.总结

正文:

锰系磷化厚度是指在金属表面处理过程中,锰系磷化膜的厚度。

锰系磷化是一种重要的防腐蚀和涂装前处理技术,广泛应用于汽车、建筑、家电等行业。

磷化膜的厚度对于磷化效果和后续涂装质量具有重要影响。

锰系磷化的主要作用是在金属表面形成一层致密的保护膜,提高金属的抗腐蚀性能。

此外,磷化膜还能提高金属表面的黏附性,便于后续涂装。

影响锰系磷化厚度的因素主要有以下几点:

a.磷化剂的类型和浓度

b.处理温度和时间

c.金属表面状态和前处理工艺

d.搅拌和喷淋效果

在生产过程中,需要对锰系磷化厚度进行有效控制。

常用的测量方法有:千分尺法、磁性测厚仪法和涡流测厚法。

其中,千分尺法操作简便,但准确度较低;磁性测厚仪法和涡流测厚法准确度较高,但设备成本较高。

企业可根据

自身需求选择合适的测量方法。

总之,锰系磷化厚度是评价磷化效果的重要指标。

在生产过程中,需要对磷化厚度进行有效控制,以保证磷化效果和后续涂装质量。

磷化液中锰含量的快速测定1、试剂:磷酸 85%; 硝酸铵固体(适量); 硫酸( 20%浓度 );N-苯代邻氨基苯甲酸(体积重量比) 0.2 %(将此指示剂0.2g、碳酸钠0.2g 置于烧杯中, 加水 5 ml, 使盐类溶解后, 再加 95ml 水即成);硫酸亚铁铵标准溶液 1×10-2 m ol / L (将硫酸亚铁铵4g溶于5%的硫酸溶液中,再配成1 L).2 、操作步骤取锰量适当的磷化液于150 mL 三角瓶中(锰量为1-15 mg ,设为V m), 加浓磷酸1 5 m l, 加热, 蒸发(约250℃)至冒磷酸烟之后在20s内一次性加入硝酸铵1-2g ,立即剧烈摇动三角瓶, 使氮的氧化物逸出(摇动后可用洗耳球吹出氧化氮),冷至50-60℃, 加20%硫酸20 ml摇匀. 冷却至室温, 用硫酸亚铁铵标准液滴定到微红色时, 加 N-苯代邻氨基苯甲酸指示剂2滴, 继续滴定至亮黄色为止。

Q = M·V·54.9/V m式中Q 一磷化液中锰含量 g /LM —硫酸亚铁铵的摩尔浓度V —消耗标准硫酸亚铁铵的量, mlV m 一所取磷化液.ml3 、注意事项(1) 在有大量磷酸存在时, 在220℃温度下, 用固体硝酸铵将二价锰氧化成三价锰, 然后用硫酸亚铁铵标准溶液滴定。

用此磷酸-三价锰容量法测定含锰磷化液中的锰含量, 操作容易, 干扰因素少, 结果准确。

(2)分析用的磷化液要预先过滤. 除去沉渣。

测定中如含锰量高, 为方便操作可以提高硫酸亚铁铵标准液的浓度或适当稀释磷化液。

(3) 冒磷酸烟是本法关键, 应仔细观察。

冒烟时间太长, 成焦磷酸盐析出, 不易溶解, 结果偏低; 加硝酸铵时若温度太低. 锰氧化不完全, 同样会使结果偏低。

出现磷酸烟时溶液温度约为25O℃ , 此时取下电炉, 20s内温度约为220℃ , 然后加硝酸铵能确保锰氧化完全。

(4 ) 过量的硝酸铵对结果没有妨碍, 但加入时的温度要控制好, 否则, 结果便不稳定, 出现数值偏低现象。

锰系磷化磷化膜厚度范围锰系磷化磷化膜是一种常用的表面处理技术,它可以提高金属材料的耐腐蚀性能、摩擦学性能和机械性能。

在实际应用中,锰系磷化磷化膜的厚度是一个重要的参数,它直接影响着磷化膜的性能和使用寿命。

本文将介绍锰系磷化磷化膜厚度范围的相关知识。

1. 锰系磷化膜的形成机制锰系磷化膜是通过在金属表面形成一层富含锰元素和磷元素的氧化物薄膜来实现的。

在形成过程中,金属表面首先发生氧化反应,生成金属氧化物。

然后,在含有锰离子和磷酸盐溶液中进行电解作用,使得金属氧化物与溶液中的锰离子和磷酸根结合生成锰系磷酸盐,并沉积在金属表面上。

2. 锰系磷化膜厚度的影响因素锰系磷化膜的厚度受到多种因素的影响,包括金属材料的种类、磷化液的成分和浓度、磷化温度和时间等。

下面分别介绍这些因素对锰系磷化膜厚度的影响。

2.1 金属材料的种类不同种类的金属材料在磷化过程中会有不同的反应速率和生成物形态,从而影响锰系磷化膜的厚度。

一般来说,钢铁、铝合金等金属材料容易形成较均匀和致密的锰系磷化膜,而铜、镁等金属材料则难以形成均匀和致密的锰系磷化膜。

2.2 磷化液的成分和浓度磷化液中含有不同浓度的磷酸盐、锰离子以及其他添加剂,这些成分会直接影响锰系磷化膜的生长速率和厚度。

一般来说,较高浓度的磷酸盐和锰离子可以促进锰系磷化膜的生长,从而增加膜的厚度。

此外,添加剂的种类和含量也会对锰系磷化膜的厚度产生影响。

2.3 磷化温度和时间磷化温度和时间是控制锰系磷化膜厚度的重要参数。

一般来说,较高的磷化温度和较长的磷化时间可以增加锰系磷化膜的厚度。

这是因为在较高温度下,金属表面上形成的氧化物薄膜会更容易与溶液中的锰离子和磷酸根结合生成锰系磷酸盐。

同时,较长时间可以使得反应进行更充分,从而生成更厚的锰系磷化膜。

3. 锰系磷化膜厚度范围根据实际应用需求,锰系磷化膜的厚度范围可以有一定变动。

一般来说,锰系磷化膜的厚度在2-20微米之间。

具体选择何种厚度取决于金属材料、使用环境以及所需性能等因素。

一、钢铁件磷化质量检验规范、LFWI-007-02-011.适用范围:本标准规定了在钢铁及其合金表面形成磷化膜的有关技术要求及其检验方法,质量一致性检验项目有外观,膜重,耐蚀性等。

2.引用标准2.1 GB/T10125-1997《人造气愤腐蚀试验.盐雾试验》。

2.2 ISO9227《人造环境中的腐蚀试验.盐雾试验》。

2.3法国DIN50942:1996-09《金属的磷化处理》。

2.4兵器工业部WJ464-95《黑色金属磷化规范》。

3.外观检验3.1方法:目视检测(在100W白炽灯下,距工件400mm处目测)。

3.2色泽:锌系磷化和锌钙系磷化膜呈浅灰色~深灰色,锰系磷化膜呈深灰色~黑色,铁系磷化膜呈虹彩色(如黄到蓝灰色)。

材料的差异,热处理方式,焊接等都会导致磷化膜的颜色差异(如氧化处理的过的锰磷化呈深灰黑色)。

黑色磷化应为连续均匀黑色,无发红现象3.3外观:膜层应连续均匀,无锈迹,无挂灰为合格。

下列缺陷是不允许的:a.疏松的磷化膜。

b.表面有机械损伤,锈斑,白色附着物,黄红斑;c.局部无磷化膜(与客户协商的深孔,深凹处除外)。

允许的缺陷为:d.由于焊接,局部热处理,基体金属组成成份不同,及表面加工状态不同而导致的色泽和结晶差异;e.轻微的小迹,擦白,挂灰;f.局部破坏的工件,无特殊说明对其在磷化界限向磷化部份位移2~5mm;g.因尺寸原因,两次磷化的界限处允许有色差;h.因基材构的原因或在磷化槽中因与支撑物或其他组件的触碰而产生的磷化膜表面的轻微起伏或色差起伏。

3.4尺寸检验3.4.1对于客户特别强调尺寸要求时,进行该项检查。

3.4.2方法:根据客户提供或指明的标准量具及检验方法进行检验;检验比承双方友好协商而定。

4.膜重(g/㎡)4.1客户有膜重要求时,可按照《钢铁件磷化膜重测量方法》规定进行测定。

4.2膜重应不低于表1的规定值或根据客户要求双方协商。

5.耐蚀性耐蚀性检测,通常采用中性盐雾实验和硫酸铜点滴法,根据要求而定采用何种方法检验。

高温锰系磷化液配方高温锰系磷化液配方:随着科技进步和社会发展,高温锰系磷化成为了一道非常重要的加工工艺。

而磷化液的配方可谓关乎制品质量,更是制约着生产效益的一大关键。

一、高温锰系磷化液配方的重要性高温锰系磷化工艺具有涂层厚度均匀度、硬度及耐腐蚀性三大优点,广泛应用于钢铁、铜材、铝材等基材的防腐、增韧等领域,应用价值与未来前景广阔。

磷化液的配方关系到磷化液能否在现代工业领域中得到广泛应用,这点可谓非常重要。

二、高温锰系磷化液配方的组成高温锰系磷化液的主要组成物如下:1. 锰盐在高温锰系磷化液策略中扮演着重要角色,其主要作用是增加液体的氧化还原电势和调节液体的pH值,有利于磷化产物的生成。

2. 氟化物氟化物的存在有助于在磷化过程中去除杂质,增加涂层密度,有利于涂层的质量。

3. 氯化物氯化物的作用在于增加磷化液的酸度,同时对于磷化过程中的金属离子有着清除作用,保证磷化液中金属离子的稳定性和可测性。

4. 硝酸盐硝酸盐的主要作用是提高磷化液中的氧化还原电势,对于电解质的稳定和溶解有着显著促进作用。

5. 磷酸盐磷酸盐的存在有助于在磷化液中形成多种磷酸盐离子,对于磷化液中的阴离子有着很大的作用,能够促进磷化液的pH值的稳定性和涂层的质量。

三、高温锰系磷化液配方的优化通过对配方的优化调整可以提高生产效益,使产品质量更上一层楼。

举个例子,增加硝酸盐和氟化物的配比能够显著提高涂层的质量,相应的,控制磷酸盐的含量可以提高磷化液的反应性,进而提高涂层的质量。

四、高温锰系磷化液的涂层质量检测离不开对涂层质量的检测。

检测方法有酸度测定、涂层质量检测、表面硬度检测三种。

酸度测定主要是检测磷化液中pH值的稳定性和涂层的厚度,涂层质量检测主要是检测涂层表面的平整性和涂层结晶度,表面硬度检测则是检测涂层的硬度,保证涂层的质量和性能表现。

高温锰系磷化液配方的优化和涂层质量检测的标准化,相信会使这项工艺走得更稳健,更有前途。

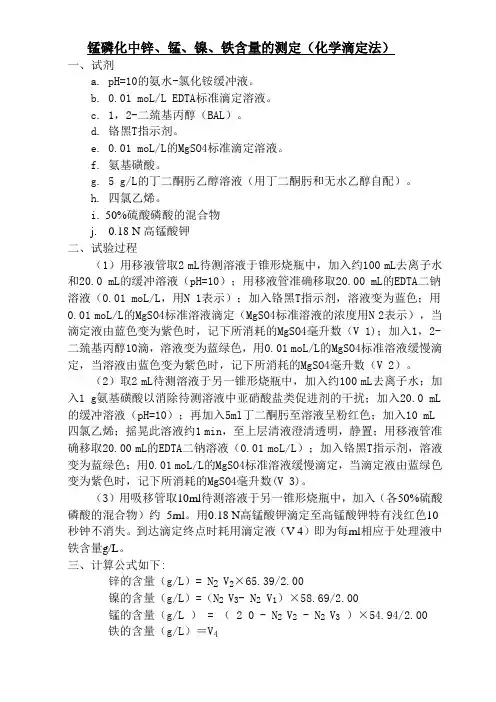

锰磷化中锌、锰、镍、铁含量的测定(化学滴定法)一、试剂a. pH=10的氨水-氯化铵缓冲液。

b. 0.01 moL/L EDTA标准滴定溶液。

c. 1,2-二巯基丙醇(BAL)。

d. 铬黑T指示剂。

e. 0.01 moL/L的MgSO4标准滴定溶液。

f. 氨基磺酸。

g. 5 g/L的丁二酮肟乙醇溶液(用丁二酮肟和无水乙醇自配)。

h. 四氯乙烯。

i. 50%硫酸磷酸的混合物j. 0.18 N高锰酸钾二、试验过程(1)用移液管取2 mL待测溶液于锥形烧瓶中,加入约100 mL去离子水和20.0 mL的缓冲溶液(pH=10);用移液管准确移取20.00 mL的EDTA二钠溶液(0.01 moL/L,用N 1表示);加入铬黑T指示剂,溶液变为蓝色;用0.01 moL/L的MgSO4标准溶液滴定(MgSO4标准溶液的浓度用N 2表示),当滴定液由蓝色变为紫色时,记下所消耗的MgSO4毫升数(V 1);加入1,2-二巯基丙醇10滴,溶液变为蓝绿色,用0.01 moL/L的MgSO4标准溶液缓慢滴定,当溶液由蓝色变为紫色时,记下所消耗的MgSO4毫升数(V 2)。

(2)取2 mL待测溶液于另一锥形烧瓶中,加入约100 mL去离子水;加入1 g氨基磺酸以消除待测溶液中亚硝酸盐类促进剂的干扰;加入20.0 mL 的缓冲溶液(pH=10);再加入5ml丁二酮肟至溶液呈粉红色;加入10 mL 四氯乙烯;摇晃此溶液约1 min,至上层清液澄清透明,静置;用移液管准确移取20.00 mL的EDTA二钠溶液(0.01 moL/L);加入铬黑T指示剂,溶液变为蓝绿色;用0.01 moL/L的MgSO4标准溶液缓慢滴定,当滴定液由蓝绿色变为紫色时,记下所消耗的MgSO4毫升数(V 3)。

(3)用吸移管取10ml待测溶液于另一锥形烧瓶中,加入(各50%硫酸磷酸的混合物)约5ml。

用0.18 N高锰酸钾滴定至高锰酸钾特有浅红色10秒钟不消失。

锰系磷化厚度

【原创版】

目录

1.锰系磷化厚度的定义和重要性

2.锰系磷化厚度的测量方法

3.锰系磷化厚度的影响因素

4.锰系磷化厚度的控制方法

5.锰系磷化厚度在工业应用中的意义

正文

锰系磷化厚度是指在钢铁等金属材料表面,通过锰系磷化处理所形成的磷化膜的厚度。

磷化膜是由锰、铁、磷等元素组成的一种化合物,具有良好的耐腐蚀性、耐磨性和附着力。

在许多工业领域,如汽车零部件、建筑材料、机械制造等,锰系磷化厚度的控制对于提高产品性能和延长使用寿命具有重要意义。

锰系磷化厚度的测量方法通常采用电化学方法、X 射线衍射和扫描电子显微镜等技术。

其中,电化学方法较为简便,但精度相对较低;X 射线衍射和扫描电子显微镜等方法精度较高,但操作复杂,成本较高。

锰系磷化厚度的影响因素主要包括锰、铁、磷元素的含量、磷化处理温度、时间以及溶液的 pH 值等。

这些因素的合理控制,对于保证磷化膜的性能和厚度具有重要作用。

为了保证锰系磷化厚度的稳定性,需要采取一定的控制方法。

首先,应选择合适的磷化剂和促进剂,以保证磷化反应的进行;其次,应严格控制磷化处理过程中的温度、时间和 pH 值等参数;最后,需要定期对磷化设备进行维护和校准,以保证设备的稳定性。

锰系磷化厚度在工业应用中具有重要意义。

通过合理的磷化处理,可

以提高金属材料的耐腐蚀性、耐磨性和附着力,从而提高产品的使用寿命和性能。