盐浴复合处理技术 (Tenifer_QPQ)

- 格式:doc

- 大小:39.50 KB

- 文档页数:4

QPQ盐浴复合处理技术的基本原理及操作注意事项QPQ盐浴复合处理技术是一种表面改性技术,主要用于提高金属表面硬度、耐磨性和耐腐蚀性。

它的基本原理是将工件浸入含有特殊组成的盐浴中,在高温下溶解出盐中的氮、碳和氧等元素,然后在钢铁表面上形成高度附着的合金层。

下面将从原理和操作注意事项两方面进行详细介绍。

一、基本原理:1.盐浴的组成:盐浴通常由氯化钠、氯化亚铜、氯化亚硝酸铵等多种盐组成。

其中的氯化钠提供了导电性,氯化亚铜提供了活化元素,氯化亚硝酸铵提供了氮化元素。

这些盐在高温下溶解,形成一层活化元素和氮化元素浸透到钢铁表面的溶液。

2.反应机理:在高温下,盐浴会溶解出含有活化元素和氮化元素的溶液。

接下来,通过扩散作用,活化元素和氮化元素会渗透到钢铁表面,将表面化学成分改变。

在冷却过程中,元素以固溶的方式重新结晶成固态,将表面形成的导电活性相和氮化物相紧密地结合到钢铁基体上。

二、操作注意事项:1.清洁工件表面:在进行盐浴处理前,需要对工件的表面进行彻底的清洁。

不论是钢铁还是其他金属,表面都不能有油脂、灰尘等杂质,以保证盐浴能够与金属表面充分接触。

2.控制处理温度:QPQ盐浴处理需要在高温下进行,一般温度控制在500-630℃之间。

过低的温度会导致盐浴无法充分融化,而过高的温度则可能引发工艺问题,如产生过多的氧化物。

因此,在进行处理时,必须控制好温度。

3.控制处理时间:处理时间的长短对成品件的性能有着很大的影响。

处理时间过长会导致过多的元素溶解,降低处理质量,而处理时间过短则可能无法形成完整的合金层。

因此,需要根据工件种类和要求来合理控制处理时间。

4.进行氮化后处理:盐浴处理完成后,工件的表面通常会有一层粗糙的氮化层,需要进行后处理才能得到满意的结果。

后处理可以包括机械去皮、打磨、表面处理等步骤,以提高工件的外观质量。

5.对设备的要求:QPQ盐浴处理的设备应具备高温工作能力和良好的控温性能。

盐浴处理中产生的气体和废液也需要妥善处理,以避免对环境和人体的伤害。

QPQ盐浴复合处理技术简介一.技术先进QPQ盐浴复合处理技术是世界最新金属表面强化技术。

该技术通过在金属表面渗入多种合金元素,从而大幅度提高产品的耐磨性能。

它被广泛用于汽车、机车、工程机械、纺织机械、轻工机械、仪表、工模具等各种行业。

自德国DEGUSSA公司推出QPQ技术后,其用户遍及德、美、英、日等国约800多家.如:美国的通用电器[GE]公司有该工艺不仅成功的取代了镀硬铬工艺,改善了机车柴油机缸套的耐磨、耐蚀性、而且降低了成本,同时消除了六价铬的公害;日本本田公司有数套自动化的QPQ设备分设国内外,有150多种汽车、摩托车零件采用了此技术,年处理量6万吨;丰田和日本公司每月数百吨零件采用此技术处理.国内的杀害大众汽车等众多厂家采用此技术有于大量处理曲轴、模具、工具、汽车、柴油机、摩托车、纺织配件等.二.性能优良1.比较的表面硬度产品经QPQ处理2-3小时,总渗层可到达0.4-0.6MM,下面是部分材料经QPQ处理后的白亮深度和硬度:材料牌号举列前处理处理温度处理时间表面硬度Hv0.1 白亮层深度纯铁570 2-4小时500-650 12-25μ底碳钢A3,20,20Cr 570 2-4小时550-770 12-25μ中碳钢45,40Cr 570 2-4小时550-770 12-25μ高碳钢T8,T12 570 2-4小时550-770 2-25μ氮化钢38CrMoAL 调质570 2-4小时950-1050 12-20μ铸模钢3Cr2W8V 淬火570 2-3小时950-1000 10-17μ热模钢5CrMnMo 淬火570 2-3小时770-900 10-20μ冷模钢Cr12MoV 高温淬火520 2-3小时>950 10-20μ高速钢W6Mo5Cr4V2[刀具] 淬火550 4-45分钟1000-1300高速钢W18Cr4V[耐磨件] 淬火570 2-3小时1500 10-15μ不锈钢1Cr13,4Cr13 570 2-3小时900-1000 10-15μ1Cr18Ni12Mo2Ti 570 2-3小时950-1150 10-15U不锈钢0Cr18Ni12Mo2Ti 570 2-3小时950-1150 总深20μ-30μ气门钢5Cr21Mn9Ni4N固溶570 2-3小时950-1150 7μ-12μ灰铸铁HT20-40 570 2-3小时500-650 总深>0.1MM 球墨铸铁QT60-2 570 2-3小时500-650 总深>0.1MM2.良好的耐磨性、抗疲劳性产品经QPQ盐浴复合处理后,耐磨性到达常规淬火及高频淬火的16倍以上,是镀硬铬和离子氧化的2倍多。

QPQ盐浴及质量控制一、概述QPQ盐浴是一种常用的表面处理技术,用于提高金属零件的硬度和耐腐蚀性。

本文将详细介绍QPQ盐浴的工艺过程以及质量控制要点。

二、工艺过程1. 预处理在进行QPQ盐浴处理之前,需要对金属零件进行预处理。

首先,将零件进行清洗,以去除表面的油脂、污垢等杂质。

清洗可以采用溶剂清洗或碱性清洗。

清洗后,进行酸洗处理,以去除金属表面的氧化层和锈蚀。

2. 盐浴处理将经过预处理的金属零件浸入盐浴中进行处理。

盐浴是由一定比例的盐酸、亚硝酸钠和氯化钠组成的溶液。

在盐浴中,通过加热和氢气的作用,金属表面形成一层硬度高、耐腐蚀的氮化层。

盐浴处理的时间和温度可以根据不同的金属材料和要求进行调整。

3. 中和处理经过盐浴处理后,金属零件表面会残留一定的盐酸和亚硝酸钠。

为了防止这些化学物质对环境和人体造成危害,需要进行中和处理。

常见的中和方法是使用碱性溶液,如氢氧化钠溶液。

将金属零件浸入中和液中,中和液会与残留的盐酸和亚硝酸钠发生中和反应,使其变为无害物质。

4. 清洗和干燥中和处理后,金属零件需要进行清洗和干燥。

清洗可以采用水洗或溶剂清洗的方式,以去除中和液的残留物。

清洗后,将零件进行干燥,以防止水分对金属表面的腐蚀。

三、质量控制要点1. 盐浴配方QPQ盐浴的配方对于处理效果至关重要。

合理的配方可以保证形成均匀、致密的氮化层。

盐酸、亚硝酸钠和氯化钠的比例需要根据不同的金属材料和要求进行调整。

此外,盐浴的浓度和温度也需要严格控制。

2. 处理时间和温度QPQ盐浴处理的时间和温度对于氮化层的形成和性能有着重要影响。

过短的处理时间会导致氮化层的硬度和耐腐蚀性不达标,而过长的处理时间则可能导致氮化层过厚,影响零件的尺寸精度。

温度过高或过低也会影响氮化层的质量。

因此,在实际操作中,需要根据金属材料和要求确定合适的处理时间和温度。

3. 中和效果中和处理的效果直接影响到QPQ盐浴处理后的金属零件质量。

中和液的浓度、浸泡时间和搅拌方式都会影响中和效果。

QPQ盐浴及质量控制一、介绍QPQ盐浴是一种常用的表面处理技术,用于提高金属工件的硬度、耐磨性和耐腐蚀性。

本文将详细介绍QPQ盐浴的工艺流程和质量控制要点。

二、工艺流程1. 准备工作在进行QPQ盐浴处理之前,需要对金属工件进行清洗和预处理。

清洗过程可以采用碱洗、酸洗等方法,以去除表面的油脂、氧化物和其他污染物。

预处理包括除锈、退火等步骤,以确保金属表面的纯净度和均匀性。

2. 盐浴处理a. 盐浴配制:根据工件的材料和要求,选择合适的盐浴配方。

常用的盐浴配方包括氰化盐、氯化盐和硝酸盐等。

b. 盐浴预热:将盐浴加热至适当的温度,通常在250-500摄氏度之间,以确保工件能够均匀地吸收盐浴中的元素。

c. 工件浸泡:将预处理过的金属工件浸入盐浴中,保持一定的时间,使其与盐浴中的元素发生反应。

d. 盐浴冷却:将工件从盐浴中取出,进行冷却处理,以使其表面形成一层硬度高、耐磨性强的层。

3. 后处理a. 清洗:将经过QPQ盐浴处理的工件进行清洗,去除表面的残留盐浴和其他污染物。

b. 中和处理:将工件浸泡在中和液中,中和盐浴残留的酸碱性物质,以防止其对环境和工件造成损害。

c. 涂层处理:根据需要,对工件进行涂层处理,以增加其耐腐蚀性和美观度。

d. 检验:对经过QPQ盐浴处理的工件进行质量检验,包括硬度测试、耐磨性测试和耐腐蚀性测试等。

三、质量控制要点1. 盐浴配方控制:根据工件的材料和要求,选择合适的盐浴配方,并确保其配比准确。

2. 温度控制:盐浴的温度对工件的处理效果有重要影响,需要控制在适当的范围内,以保证处理效果的稳定性。

3. 时间控制:工件在盐浴中的浸泡时间应根据工件的大小和要求进行合理控制,过长或过短的时间都会影响处理效果。

4. 清洗控制:清洗过程中要确保去除盐浴和其他污染物的彻底性,以免对工件的后续处理和性能产生负面影响。

5. 中和处理控制:中和液的配制和使用要符合相关标准,以防止对环境和工件造成损害。

QPQ盐浴及质量控制一、介绍QPQ盐浴是一种常用的表面处理工艺,用于提高金属零件的耐腐蚀性和磨损性能。

本文将详细介绍QPQ盐浴的工艺流程和质量控制措施。

二、工艺流程1. 准备工作在进行QPQ盐浴处理之前,需要对待处理的金属零件进行准备工作。

首先,对零件进行清洗,去除表面的油污和杂质。

然后,进行预处理,包括去除氧化层和磷化处理,以增加金属表面的粗糙度和吸附性。

2. 盐浴处理将经过准备的金属零件浸入预热的盐浴中,通常使用氰化钠和氰化钾的混合物作为盐浴。

控制盐浴的温度、浸泡时间和浓度,以确保金属表面形成硬质的氮化物层。

盐浴处理的时间和温度会影响氮化层的厚度和硬度。

3. 淬火处理盐浴处理后,将金属零件迅速冷却,以使氮化物层变得更加坚硬和耐磨。

淬火处理可以通过水冷或油冷的方式进行。

4. 清洗和润滑经过淬火处理的金属零件需要进行清洗和润滑,以去除表面的盐渍和残留物,并提供良好的润滑性能。

三、质量控制措施1. 温度控制在QPQ盐浴处理过程中,严格控制盐浴的温度是确保氮化层质量的关键。

通过使用温度传感器和自动控温装置,可以实时监测和调节盐浴的温度,保持在适宜的处理温度范围内。

2. 盐浴浓度控制盐浴的浓度也是影响氮化层质量的重要因素。

通过定期检测盐浴的浓度,并根据检测结果进行调整,可以确保盐浴的浓度在合适的范围内。

3. 盐浴寿命管理盐浴的寿命是指盐浴能够保持良好处理效果的时间。

通过定期检测盐浴的耗损情况和盐浴的化学成分,可以判断盐浴的寿命,并及时更换盐浴,以保证处理效果的稳定性。

4. 氮化层质量检测对经过QPQ盐浴处理的金属零件,需要进行氮化层质量的检测。

常用的质量检测方法包括显微硬度测试、金相显微镜观察、耐蚀性测试等。

通过对氮化层质量的检测,可以确保处理效果符合要求。

5. 零件尺寸控制在QPQ盐浴处理过程中,需要对金属零件的尺寸进行控制。

通过使用合适的夹具和测量工具,可以确保金属零件的尺寸符合要求。

四、总结本文详细介绍了QPQ盐浴及质量控制的相关内容。

QPQ盐浴复合处理技术的渗层与镀铬性能的比较化学盐浴复合处理(QPQ)是一种新的金属盐浴表面强化改性技术,金属在两种不同性质的低温盐浴中作复合热处理,以使多种化学元素同时渗入金属表面,形成了由几种化合物组成的复合渗层,以使金属表面得到强化改性,耐磨性、抗蚀性和耐疲劳性同时得到大幅度提高。

这种技术实现了渗氮工序和氧化工序的复合,氮化物和氧化物的复合,耐磨性和抗蚀性复合,热处理技术和防腐技术的复合。

这种技术还具有节能、无公害、几乎不变形等优点。

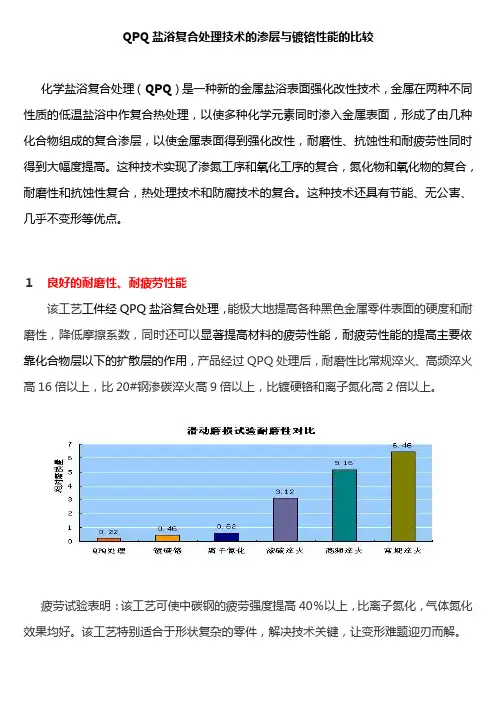

1良好的耐磨性、耐疲劳性能该工艺工件经QPQ盐浴复合处理,能极大地提高各种黑色金属零件表面的硬度和耐磨性,降低摩擦系数,同时还可以显著提高材料的疲劳性能,耐疲劳性能的提高主要依靠化合物层以下的扩散层的作用,产品经过QPQ处理后,耐磨性比常规淬火、高频淬火高16倍以上,比20#钢渗碳淬火高9倍以上,比镀硬铬和离子氮化高2倍以上。

疲劳试验表明:该工艺可使中碳钢的疲劳强度提高40%以上,比离子氮化,气体氮化效果均好。

该工艺特别适合于形状复杂的零件,解决技术关键,让变形难题迎刃而解。

2良好的抗腐蚀性能对几种不同材料、不同工艺处理的样品按同样的试验条件,按GB/T10125-1997标准进行了连续喷雾试验,盐雾试验温度35±2℃,相对湿度>95%,5%NaCL水溶液喷雾。

试验结果表明,经QPQ处理后的零件抗蚀性是1Crl8Ni9Ti不锈钢的5倍,是镀硬铬的70倍,是发黑的280倍。

3产品处理以后变形小工件经QPQ处理处理之后几乎没有变形产生,可以有效的解决常规热处理方法难以解决的硬化变形难题。

目前,QPQ技术在众多的轴类零件、细长杆件上(汽车上的活塞杆)应用得非常成功,有效的解决了一直以来存在的热处理硬化和产品变形的矛盾。

4可以代替多道热处理供需和防腐蚀处理工序,时间周期短工件经QPQ处理后,在提高其硬度和耐磨性的基础上同时提高其抗腐蚀能力,并且形成黑色、漂亮的外观,可以代替常规的淬火一回火一发黑(镀铬)等多道工序,缩短生产周期,降低生产成本。

QPQ工艺可在产品表面形成一层致密保护膜,从而有效提升产品的耐磨性、抗蚀性等等;QPQ盐浴复合处理技术是在作了盐浴复合处理以后,为了降低工件表面的粗糙度,可以对工件表面进行一次抛光,然后再在盐浴中作一次氧化,这对精密零件和表面粗糙度要求较高的工件来说是非常必要的。

QPQ处理工艺特点:

1、可在工件表面生成双层的氮化层,对于黑色金属表面化合层可达到

10~25 微米深度,扩散层深达0.3~0.8mm。

2、具有表面乌黑发亮的色泽,化合层均匀性极佳,表面硬度高,有很高的耐磨性、耐腐蚀性。

中碳钢的耐磨性可以达到常规淬火的30倍,低碳钢渗碳淬火的14倍,离子渗氮的2.8倍,镀硬铬的2.1倍,疲劳强度提高40%以上。

3、抗腐蚀性比电镀硬铬高70倍以上,远远高于镀镍,达到铜镍铬三层复合镀的水平,比1Gr18Ni9Ti 不锈钢还高5倍,是发黑的280倍。

4、盐浴复合处理后工件几乎不变形,是变形最小的硬化技术,可处理加工精度要求很高的工件,粗糙度在1.0um 以上的工件处理后无变化,粗糙度在0.5

μm以下的工件处理后粗糙度略微增加。

5、可以同时替代淬火(高频淬火、渗碳淬火) - -回火-发黑(镀铬)等多道热处理和防腐工序,大大缩短生产周期,提高工件品质。

6、无公害水平高、不污染环境。

详情可以咨询焦作汇鑫恒机械制造有限公司,该公司针对产品渗层浅、盐雾时间段、产品发红等因素研发改进出环保、节能型QPQ专用盐等热处理材料。

通过反诉实验及广大用户的长使用,大大降低了用户的加工成本。

QPQ盐浴复合处理技术

佚名

【期刊名称】《技术与市场》

【年(卷),期】1998(000)006

【摘要】QPQ盐浴复合处理技术QPQ盐浴复合处理技术是最新金属盐浴表面强化技术,可以成倍,甚至几十倍地提高金属的耐磨性和抗蚀性,该技术的核心“无公害盐浴配方”由德国迪高沙公司独家垄断,且极为保密。

美国通用电器、德国大众、日本本田、丰田、日产等一些著名大公司都...

【总页数】1页(P18-18)

【正文语种】中文

【中图分类】TG17

【相关文献】

1.QPQ盐浴复合处理技术对3Cr2W8V钢组织和性能的影响 [J], 付长明;刘常升;沈峰满;陈蜀源

2.QPQ盐浴复合处理技术及应用 [J], 孙美荣

3.QPQ技术的优良性能:QPQ盐浴复合处理技术之四 [J], 李惠友;罗德福

4.QPQ技术与常用硬化,抗蚀变化的比较:QPQ盐浴复合处理技术之二 [J], 李惠友;罗德福

5.QPQ技术的工艺,渗层形貌及影响因素:QPQ盐浴复合处理技术之三 [J], 李惠友;罗德福

因版权原因,仅展示原文概要,查看原文内容请购买。

QPQ盐浴及质量控制一、介绍QPQ盐浴是一种常用的表面处理技术,主要用于提高金属零件的耐腐蚀性和硬度。

本文将详细介绍QPQ盐浴的工艺流程以及质量控制方法。

二、工艺流程1. 准备工作在进行QPQ盐浴处理之前,首先需要准备工作,包括清洗金属零件、去除表面油脂和氧化物等。

确保金属零件表面干净,以便盐浴处理的效果更好。

2. 盐浴处理将准备好的金属零件浸入盐浴中进行处理。

盐浴中的主要成分通常包括盐、氮化钠和其他添加剂。

通过控制盐浴的温度、浸泡时间和浓度,可以调整金属零件的硬度和耐腐蚀性。

3. 淬火处理经过QPQ盐浴处理后,金属零件需要进行淬火处理,以使其达到所需的硬度。

淬火温度和时间需要根据具体的金属材料和要求进行调整。

4. 清洗和涂层经过淬火处理后,金属零件需要进行清洗,去除表面的残留物和氧化物。

然后可以进行涂层处理,以进一步提高金属零件的耐腐蚀性和外观。

三、质量控制方法1. 盐浴浓度检测盐浴的浓度是影响QPQ处理效果的重要因素之一。

可以使用离子浓度计等仪器进行测量,确保盐浴浓度在合适的范围内。

2. 盐浴温度控制盐浴的温度对QPQ处理的效果也有重要影响。

通过使用温度计等仪器,可以实时监测盐浴的温度,并进行必要的调整。

3. 处理时间控制处理时间的控制也是确保QPQ处理效果的关键。

根据金属材料和要求,设置合适的处理时间,确保金属零件达到所需的硬度和耐腐蚀性。

4. 淬火温度和时间控制淬火温度和时间对金属零件的硬度有重要影响。

通过使用温度计和计时器等仪器,可以准确控制淬火的温度和时间,以达到所需的处理效果。

5. 清洗和涂层质量检查在清洗和涂层过程中,需要进行质量检查,确保金属零件表面干净、涂层均匀。

可以使用显微镜、厚度计等仪器进行检测,以保证产品质量。

四、总结QPQ盐浴是一种常用的金属表面处理技术,通过控制盐浴的温度、浸泡时间和浓度,可以提高金属零件的硬度和耐腐蚀性。

质量控制是确保QPQ处理效果的关键,包括盐浴浓度检测、温度控制、处理时间控制、淬火温度和时间控制以及清洗和涂层质量检查等。

QPQ盐浴及质量控制一、任务背景QPQ盐浴是一种热处理工艺,广泛应用于金属表面的硬化和防腐处理。

为了确保QPQ盐浴工艺的质量稳定和产品性能的一致性,需要建立相应的质量控制体系。

本文将详细介绍QPQ盐浴工艺及其质量控制的标准格式。

二、QPQ盐浴工艺1. 工艺流程QPQ盐浴工艺包括以下几个主要步骤:a. 清洗:将待处理的金属材料进行表面清洗,去除油污和杂质。

b. 盐浴处理:将清洗后的金属材料浸入预热的盐浴中,在高温下进行处理。

c. 氮化:将处理后的金属材料置于氮化窑中,进行氮化处理。

d. 冷却:将氮化后的金属材料进行快速冷却,使其达到所需的硬度和耐腐蚀性能。

2. 工艺参数QPQ盐浴工艺的质量控制主要依赖于以下几个关键参数:a. 温度:盐浴的温度应根据被处理金属的种类和要求的硬度进行调整,通常在300-400摄氏度之间。

b. 时间:金属材料在盐浴中的处理时间应根据其尺寸和所需的硬度进行合理控制。

c. 盐浴成分:盐浴的成分应根据金属材料的种类和要求的性能进行调整,确保处理后的金属材料具有良好的硬度和耐腐蚀性能。

d. 氮化参数:氮化处理的时间和温度应根据金属材料的种类和所需的性能进行调整,以确保氮化层的质量和厚度达到要求。

三、QPQ盐浴质量控制1. 检测方法为了确保QPQ盐浴工艺的质量稳定,可以采用以下几种检测方法进行质量控制:a. 硬度测试:使用硬度计对处理后的金属材料进行硬度测试,确保其硬度达到要求。

b. 腐蚀测试:将处理后的金属材料置于腐蚀介质中,观察其腐蚀情况,确保其耐腐蚀性能达到要求。

c. 金相显微镜观察:对处理后的金属材料进行金相显微镜观察,检查氮化层的质量和厚度是否符合要求。

d. 化学成分分析:通过化学分析方法对盐浴成分和处理后的金属材料进行分析,确保其成分符合要求。

2. 质量控制标准为了确保QPQ盐浴工艺的质量稳定和产品性能的一致性,可以制定以下质量控制标准:a. 温度控制:盐浴的温度波动范围应控制在±5摄氏度以内。

QPQ盐浴复合热处理技术QPQ盐浴复合热处理技术是一种新的金属表面强化改性技术。

“QPQ”是英文“Quench—Polish—Quench”的字头缩写。

原意为淬火—抛光—淬火,在国内把它称作QPQ 盐浴复合处理技术,其中“盐浴复合”的含义是指在氮化盐浴和氧化盐浴两种盐浴中处理工件。

QPQ盐浴复合热处理技术既可以使工件几乎不变形,同时又可以大幅度提高金属表面的耐磨性、抗蚀性,是一种新的金属表面强化改性技术。

这种技术实现了渗氮工序和氧化工序的复合,氮化物和氧化物的复合,耐磨性和抗蚀性复合,热处理技术和防腐技术的复合。

由于新技术,所以工艺上就有其独特的要求,操作中必须严格规范,工件才能达到耐磨性和抗蚀性的要求,并得到较为美观的外表。

下面就工艺中几个关键步骤加以分析讨论:工艺原理基本工艺过程:QPQ盐浴复合处理主要工序有:预热:350-400℃20-40min氮化:510-580℃30-180min氧化:350-400℃15-20min工艺过程为:装卡——清洗去油——预热——氮化——氧化——清洗去盐——干燥——浸油。

各工序的基本作用:预热:预热的主要作用是烤干工件表面的的水分,使冷工件升温后再入氮化炉,以防工件带水入氮化炉引起盐浴溅射和防止冷工件入炉后盐浴温度下降太多。

同时预热对减少工件变形和获得色泽均一的外观也有一定作用。

预热工序通常在空气炉中进行。

氮化:氮化是QPQ盐浴复合热处理技术的核心工序。

氮化盐中氰酸根的分解而产生的活性氮原子渗入工件,在工件表面形成耐磨性和抗蚀性很高的化合物层和耐疲劳的扩散层。

氧化:氧化工序的作用一是彻底分解工件从氮化炉带出来的氰根,达到环保要求。

二是在工件表面形成黑色氧化膜,增加防腐能力,对提高耐磨性也有一定好处。

QPQ盐浴复合处理的主要原料:QPQ盐浴复合处理的主要原料为三种生产用盐。

基盐:基盐在氮化炉中熔化形成高氰酸根(CNO-)的氮化盐浴。

基盐除了第一次开始生产时熔化装满氮化炉之外,在正常生产中浴面下降时,也应加入基盐以提高浴面。

QPQ盐浴及质量控制一、概述QPQ盐浴是一种常用的表面处理技术,主要用于提高金属零件的耐腐蚀性能和表面硬度。

本文将详细介绍QPQ盐浴的工艺流程以及质量控制的要点。

二、工艺流程1. 预处理在进行QPQ盐浴处理之前,需要对金属零件进行预处理。

预处理包括去油、除锈和清洗等步骤。

去油可以使用溶剂或碱性清洗剂进行,除锈可以采用机械除锈或酸洗等方法。

2. 盐浴处理将经过预处理的金属零件浸入盐浴中进行处理。

盐浴一般由氰化钠、氰化钾和碳酸钠等盐类组成,其中含有氰化物可以增加表面硬度,碳酸盐可以提高耐腐蚀性能。

处理温度一般在570℃至630℃之间,处理时间根据零件的尺寸和要求而定。

3. 氮化处理经过盐浴处理后,金属零件表面形成一层氮化物层,可以进一步提高硬度和耐腐蚀性能。

氮化处理一般在低温下进行,温度控制在550℃至570℃之间,处理时间约为2至4小时。

4. 冷却和清洗经过氮化处理后,金属零件需要进行冷却和清洗。

冷却可以使用空气冷却或水冷却的方式,清洗则可以采用溶剂或碱性清洗剂进行。

5. 质量检验对经过QPQ盐浴处理的金属零件进行质量检验是确保产品质量的关键步骤。

主要包括以下几个方面的检验:- 表面硬度测试:使用硬度计对零件表面进行硬度测试,检查是否符合要求。

- 耐蚀性测试:将处理后的零件暴露在腐蚀介质中,观察其耐蚀性能。

- 外观检查:检查零件表面是否有气泡、裂纹、变色等缺陷。

- 尺寸测量:使用测量工具对零件的尺寸进行测量,检查是否符合要求。

三、质量控制要点1. 盐浴配方控制盐浴的配方对于QPQ处理的效果至关重要。

需要确保盐浴中各种盐类的比例和浓度符合要求,以保证处理后的金属零件具有良好的耐腐蚀性能和硬度。

2. 处理温度和时间控制处理温度和时间是影响QPQ处理效果的关键因素。

需要根据不同的金属材料和零件尺寸,合理控制处理温度和时间,以确保处理效果稳定和一致。

3. 清洗和冷却控制清洗和冷却是保证处理后金属零件质量的重要环节。

QPQ盐浴复合技术1 技术概况世界最新金属盐浴表面改性技术,金属科技学领域内革命性新技术!该技术打破德国迪高沙公司独家国际垄断,达到国际先进水平!该技术具有高耐磨、高抗蚀、微变形、无公害、多功能等优点!QPQ技术是金属科技领域内的高新技术,可以同时使金属表面的耐磨性和抗蚀性比常规热处理和表面防腐技术成十倍的提高,像美国通用电器、德国大众、奔驰、日本丰田、本田等一些著名的跨国公司,均从该公司引进成套技术设备。

作为该技术核心的无公害的盐浴配方由德国迪高沙公司(Degussa)实行可口可乐式的独哝国际垄断。

成都工具研究所经过长期的试验研究,终于独立开发出成份独特的盐浴配方,打破了德国迪高沙公司对这项技术的独家国际垄断。

2 技术特点1)极高的耐磨性、良好的耐疲劳性。

QPQ技术可以同时大幅度提高金属表面的耐磨性和抗蚀性,因此被称作金属科技领域内的革命性新技术。

而且还具有处理后零件几乎不变形,无公害,节能等优点。

经QPQ处理后,中碳钢的耐磨性可以达到常规淬火的30倍,低碳钢渗碳淬火的14倍,离子渗氮的2.8倍,镀硬铬的2.1倍。

2)极好的抗蚀性。

经QPQ处理后,中碳钢的抗蚀性比镀硬铬高20倍以上,远远高于镀镍,达到铜镍铬三层复合镀的水平,甚至比某些不锈钢的抗蚀性还高。

3)极小的变形QPQ盐浴复合处理后工件几乎不变形,是变形最小的硬化技术,可以解决常规硬化方法无法解决的硬化变形难题。

4)可以同时替代多道工序可以同时替代淬火(高频淬火、渗碳淬火)―回火―发黑(镀铬)等多道热处理和防腐工序,大大缩短生产周期,降低生产成本。

5)无公害水平高、不污染环境经有关环保部门检测鉴定,并经全国各地用户的实际使用证明,各种有害物质排放量均低于国家排放标准允许值。

由于技术先进,质量稳定,QPQ技术深受广大用户欢迎,用户已达成500多家,应用的产品有数百种之多。

已在全国各地建立了100多条QPQ技术生产线,遍及20多个省、市、自治区。

大汉盐浴复合处理技术是今年来新兴的一种表面热处理技术,它是Quench-Polish-Quench的缩写形式。

是指将黑色金属零件放入两种性质不同的盐浴中,通过多种元素渗入金属表面形成复合渗层,从而达到使零件表面改性的目的。

它没有经过淬火,但达到了表面淬火的效果,因此国内外称之为QPQ。

大汉盐浴复合处理技术将热处理与防腐蚀处理一次完成,处理温度低,时间短,能同时提高零件表面硬度、耐磨性和抗蚀性,减少摩擦系数,变形小,无公害。

具有优化加工工序,缩短生产周期,降低生产成本的优点,得到众多厂家的认可和赞誉。

像美国GE、GM公司、德国大众、奔驰、日本丰田、本田等一些著名的跨国公司,均大量采用。

大汉盐浴复合处理技术在工艺上它是热处理技术与防腐蚀技术的结合,在性能上它是高耐磨性和高抗蚀性的结合,在渗层上是由多种化合物组成的复合渗层。

因此国外认为这是金属表面强化技术领域内的巨大进展,把它称之为一种新的冶金方法。

目前,QPQ表面改性技术在国内也得到大量推广应用,尤其在汽车、摩托车、纺机、机床、电器开关、工模具上使用效果非常突出。

其具体的特点如下:1良好的耐磨性、耐疲劳性能该工艺能极大地提高各种黑色金属零件表面的硬度和耐磨性,降低摩擦系数。

产品经过QPQ处理后,耐磨性比常规淬火、高频淬火高16倍以上,比20#钢渗碳淬火高9倍以上,比镀硬铬和离子氮化高2倍以上。

疲劳试验表明:该工艺可使中碳钢的疲劳强度提高40%以上,比离子氮化,气体氮化效果均好。

该工艺特别适合于形状复杂的零件,解决技术关键,让变形难题迎刃而解。

2良好的抗腐蚀性能对几种不同材料、不同工艺处理的样品按同样的试验条件,按ASTMBll7标准进行了连续喷雾试验,盐雾试验温度35±2℃,相对湿度>95%,5%NaCL水溶液喷雾。

试验结果表明,经QPQ处理后的零件抗蚀性是1Crl8Ni9Ti不锈钢的5倍,是镀硬铬的70倍,是发黑的280倍。

3产品处理以后变形小工件经QPQ处理处理之后几乎没有变形产生,可以有效的解决常规热处理方法难以解决的硬化变形难题。

QPQ盐浴复合处理技术的基本原理及操作注意事项“QPQ”是英文“Quench—Polish—Quench”的字头缩写。

原意为淬火—抛光—淬火,在国内把它称作QPQ盐浴复合处理技术,其中“盐浴复合”的含义是指在氮化盐浴和氧化盐浴两种盐浴中处理工件。

Q PQ盐浴复合热处理技术既可以使工件几乎不变形,同时又可以大幅度提高金属表面的耐磨性、抗蚀性,是一种新的金属表面强化改性技术。

这种技术实现了渗氮工序和氧化工序的复合,氮化物和氧化物的复合,耐磨性和抗蚀性复合,热处理技术和防腐技术的复合。

我司经过多年的实践独立开发了成分独特的渗氮盐浴配方,其中添加了一种特殊的氧化剂,使盐浴中的有害氰根含量保持在0.2%以下,同时盐浴中的有效成分氰酸根含量长期保持稳定。

试验表明,现有气体软氮化和离子渗氮基本上都可以用QPQ盐浴复合处理技术来代替,而且可以大为提高工件的耐磨性和抗蚀性。

其抗蚀性可达到C u-Ni-Cr多层电镀的水平,成功的应用于气弹簧、刀具、模具、纺织机械、汽车等行业,通过对零件的滑动磨损试验,耐磨性比发黑处理高出几百倍。

通过海水防腐试验,QPQ处理的零件均比发黑处理的零件提高几十倍,效果很好。

由于新技术,所以工艺上就有其独特的要求,操作中必须严格规范,工件才能达到耐磨性和抗蚀性的要求,并得到较为美观的外表(黑亮色)。

下面就工艺中几个关键步骤加以分析讨论:一、QPQ技术的基本工艺过程1、工件清洗---清水漂洗—预热—盐浴氮化—盐浴氧化—冷水冷却—热水浸泡—清水漂洗—烘干—抛光—二次氧化—抛光—包装。

预热(空气炉)350-400℃、20-30min氮化(盐浴炉)550-580℃、60-180min氧化炉(盐浴炉)370-400℃、20-40min预热的作用:预热的作用是烤干工件表面的水分,使冷工件升温后再入氮化炉,以防带水工件入氮化炉后引起盐浴溅射和防止冷工件入炉后氮化炉温度下降太多。

一般温度下降不超过30℃,同时预热对减少工件变形和获得色泽均一的外观也有一定的作用。

QPQ”是英文“Quench―Polish―Quench”的字头缩写。

原意为淬火―抛光―淬火,在国内把它称作QPQ盐浴复合处理技术,其中“盐浴复合”的含义是指在氮化盐浴和氧化盐浴两种盐浴中处理工件。

QPQ盐浴复合热处理技术既可以使工件几乎不变形,同时又可以大幅度提高金属表面的耐磨性、抗蚀性,是一种新的金属表面强化改性技术。

这种技术实现了渗氮工序和氧化工序的复合,氮化物和氧化物的复合,耐磨性和抗蚀性复合,热处理技术和防腐技术的复合。

其氮化层的深度大于离子氮化处理的深度,而且工艺周期也比离子氮化短。

QPQ处理的深度和材料有关系的,一般不同的材料处理后的深度会有所不同,QPQ处理属于盐浴软氮化的延伸工艺,只是耐腐蚀性能比它更好和变形更小,其他都和它差不多,还有就是黑色的尊贵外观!QPQP处理是一种复合工艺! 氮化+氧化+后处理+氧化! 表面是黑亮的外观! 比SQP的耐蚀性能要好! QPQ盐浴复合处理是一种先进的金属熔盐表面强化改性技术。

将工件在两种不同性质的熔融盐液中先后进行处理,使多种元素同时渗入金属表面,形成由几种化合物组成的复合渗层,使金属表面得到强化改性,耐磨性、抗蚀性和耐疲劳性同时得到大幅度提高。

本技术还具有节能、无公害、几乎不变形等优点。

用本技术先进、性能优越、质量稳定而倍受广大用户欢迎,已经大面积推广。

一、主要特点:QPQ复合处理与单一提高耐磨性的传统热处理技术和单一提高抗蚀性的表面处理相比,它可以:1.使产品的表面硬度、耐磨性、抗腐蚀性和耐疲劳性同时大幅度提高。

例如:经QPQ盐浴复合处理的45#钢、40Cr钢(退火态)的耐磨性,达到淬火及高频淬火的16倍以上;经QPQ盐浴复合处理的20#钢,耐磨性达到渗碳淬火的9倍以,是镀硬铬和离子氮化的2倍多。

经QPQ盐浴复合处理的45号钢,其疲劳极限提高4O%左右。

例如:45钢经QPQ处理后在大气中和盐雾中的抗蚀性比镀硬铬高16倍以上,比发黑高7O 倍以上。

QPQ”是英文“Quench―Polish―Quench”的字头缩写。

原意为淬火―抛光―淬火,在国内把它称作QPQ盐浴复合处理技术,其中“盐浴复合”的含义是指在氮化盐浴和氧化盐浴两种盐浴中处理工件。

QPQ盐浴复合热处理技术既可以使工件几乎不变形,同时又可以大幅度提高金属表面的耐磨性、抗蚀性,是一种新的金属表面强化改性技术。

这种技术实现了渗氮工序和氧化工序的复合,氮化物和氧化物的复合,耐磨性和抗蚀性复合,热处理技术和防腐技术的复合。

其氮化层的深度大于离子氮化处理的深度,而且工艺周期也比离子氮化短。

QPQ处理的深度和材料有关系的,一般不同的材料处理后的深度会有所不同,QPQ处理属于盐浴软氮化的延伸工艺,只是耐腐蚀性能比它更好和变形更小,其他都和它差不多,还有就是黑色的尊贵外观!QPQP处理是一种复合工艺! 氮化+氧化+后处理+氧化! 表面是黑亮的外观! 比SQP的耐蚀性能要好! QPQ盐浴复合处理是一种先进的金属熔盐表面强化改性技术。

将工件在两种不同性质的熔融盐液中先后进行处理,使多种元素同时渗入金属表面,形成由几种化合物组成的复合渗层,使金属表面得到强化改性,耐磨性、抗蚀性和耐疲劳性同时得到大幅度提高。

本技术还具有节能、无公害、几乎不变形等优点。

用本技术先进、性能优越、质量稳定而倍受广大用户欢迎,已经大面积推广。

一、主要特点:QPQ复合处理与单一提高耐磨性的传统热处理技术和单一提高抗蚀性的表面处理相比,它可以:1.使产品的表面硬度、耐磨性、抗腐蚀性和耐疲劳性同时大幅度提高。

例如:经QPQ盐浴复合处理的45#钢、40Cr钢(退火态)的耐磨性,达到淬火及高频淬火的16倍以上;经QPQ盐浴复合处理的20#钢,耐磨性达到渗碳淬火的9倍以,是镀硬铬和离子氮化的2倍多。

经QPQ盐浴复合处理的45号钢,其疲劳极限提高4O%左右。

例如:45钢经QPQ处理后在大气中和盐雾中的抗蚀性比镀硬铬高16倍以上,比发黑高7O 倍以上。

2.可取代多种工艺它常常用来取代渗碳淬火、高频淬火、离子渗氮、软氮化、调质、易变形件的淬火等常规热处理和表面强化技术,以提高金属表面硬度和耐磨、耐疲劳性能,特别是用来解决硬化变形难题。

可用来取代发蓝、镀硬铬、镀装饰铬、镀镍、镀锌、硫化等常规表面处理工艺,大幅度提高零件的抗蚀性,大大降低生产成本。

3.可以取代多道工序用本工艺进行一次处理,可以取代淬火一回火一发黑三道工序,或取代渗碳―淬火―回火―镀硬铬四道工序.根据产品的不同性能要求,全部生产过程10分钟―3小时,生产成本低,大幅度节能。

4.质量稳定,操作简便。

5.投资小、成本低、易操作、工艺稳定、生产效率高二、适用的钢种:主要用于要求高耐磨、高抗蚀、微变形的各种钢、铁及铁基粉末冶金零件。

模具钢、不锈钢、耐热钢、结构钢、工具钢、铸铁、纯铁、铁基粉末冶金件等。

三、应用情况:QPQ处理技术在汽车、摩托车、模具、工具、机床、工程机械、农业机械、海上石油开采、化工机械、纺织机械、液压、仪表、机床、军械、轴承等行业均已广泛应。

已大量用于处理以下主品:1、汽车、摩托车类:曲轴、凸轮轴、气门、齿轮、链轮、离合器盘、缸套、活塞环、连杆、摩擦片、气簧活塞杆、球头销、雨括器、摇臂等;2、工模具类:各种压铸模、冷拉模、热挤模、橡胶模、塑料模、玻璃模、铝型材挤压模、冲压模、导柱、顶杆等;高速钢钻头、搓丝板、滚丝轮、拉刀、丝锥、滚刀、插齿刀、铣刀、绞刀、刀体、刀杆等;3、机床件:摩擦片、导轨、电器铁芯等。

4、纺机件:络筒机件、热轨、冷轨、罗拉、钢令等。

5、轴承行业:保持架、紧定套等6、电器开关阀门、蜗杆、紧定套、密封圈、柴油机、机车的各种耐磨件、耐蚀件和用其它工艺处理容易变形的零件.SalzbadnitrocarburierenTenifer®-Verfahren TF1, Q, QP, QPQDas TENIFER-Verfahren (TF1) ist ein Salzbadnitrocarburieren von Bauteilen aus Stahl, Gusseisen und Sintereisenwerkstoffen in einer flüssigen Salzschmelze bei 580°C. Der Begriff Salzbadnitrocarburieren kennzeichnet hierbei ein wichtiges Charakteristikum der Salzbadbehandlung: Neben der Einlagerung von Stickstoff diffundiert bei jeder TF1 Behandlung immer auch Kohlenstoff in die Oberfläche mit ein. Dies ist ein wesentlicher Grund für die spezifischen Randzoneneigenschaften salzbadbehandelter Bauteile.Das TF1 – Verfahren ist das heute am weitesten verbreitete Verfahren zum Nitrocarburieren in Salzbädern, nicht zuletzt aufgrund seiner guten Umweltverträglichkeit im Vergleich zu anderen Salzen. Es wird eingesetzt zur Erhöhung des Verschleisswiderstandes und der Korrosionsbeständigkeit. In vielen Fällen kann das TENIFER-Verfahren eine Alternative zu anderen Randschichtverfahren wie Einsatzhärten oder Hartverchromen bei gleicher oder verbesserter Qualität und höherer Wirtschaftlichkeit darstellen.Durch eine oxidierende Nachbehandlung im sogenannten AB1 Bad kann die Korrosionsbeständigkeit nochmals verbessert werden (Q). Eine weitere Verbesserung der Korrosionsbeständigkeit kann durch eine anschließende Zwischenbearbeitung (Polieren) erzielt werden (QP), oder durch eine Zwischenbearbeitung (Polieren) mit einer nochmaligen Behandlung im AB1 Bad (QPQ). QPQ bedeutet Quench-Polish-Quench und beinhaltet somit die TENIFER-Behandlung in Kombination mit einer 2-maligen oxidierenden Abkühlung und einer Zwischenbearbeitung (Polieren). Die Bauteile erhalten durch die Oxidation eine ästhetisch schwarze Oberfläche, deren Korrosionswiderstand in vielen Fällen sogar galvanischen oder chemischen Randschichten überlegen ist. Das QPQ Verfahren ist eine gute Alternative zum Vernickeln oder Verchromen von Werkstoffen. Geeignete Werkstoffe:▪Alle Guss- und Stahlqualitäten (Hochlegierte nur Eingeschränkt)▪SintereisenwerkstoffeVorteile des QPQ Verfahrens:▪Kurze Behandlungsdauern▪Gute Notlaufeigenschaften▪Hohe Verschleißbeständigkeit▪Korrosionsbeständig von bis zu 200 Stunden und mehr im Salzsprühnebeltest▪Geringe Maßabweichungen▪Ästhetische schwarze OberflächeSalt-Bath-NitrocarburisingTenifer®-Process TF1, Q, QP, QPQThe TENIFER procedure (TF1) is a Salzbadnitrocarburieren of construction units made of steel, cast iron and sintered iron materials in a liquid salt melt with 580°C. The term Salzbadnitrocarburieren marks here an important characteristic of the salt bath treatment: Apart from the storage of nitrogen TF1 treatment diffuses always also carbon into the surface also with each. This is a substantial reason for the specific edge zone characteristics of salt bath-treated construction units.The TF1 - Procedure is today at the furthest common procedure for the Nitrocarburieren in salt baths, not least due to its good environmental compatibility compared with other salts. It assigned for the increase of the wear resistance and the corrosion resistance. In many cases the TENIFER procedure can represent an alternative to other outer zone procedures such as a case-hardening or a chromium plating with same or improved quality and higher economy.By an oxidizing subsequent treatment in the so-called AB1 bath can be again improved the corrosion resistance (Q). A further improvement of the corrosion resistance can be obtained by a following intermediate's treatment (foremen) (QP), or by an intermediate's treatment (foremen) with a repeated treatment in the AB1 bath (QPQ). QPQ means Quench polish Quench and contains thus the TENIFER-Behandlung in combination with a 2-maligen oxidizing cooling and an intermediate's treatment (foremen). The construction units receive an aesthetically black surface, whose corrosion resistance is superior in many cases to even galvanic or chemical outer zones by the oxidation. The QPQ procedure is a good alternative to nickel plating or chromium-plating materials.Suitable materials:▪all casting and steel qualities (highly alloyed ones only limited)▪sintered iron materialsAdvantages of the QPQ of procedure:▪short treatment lasting▪property Notlaufeigenschaften▪high wear-resisting quality▪corrosion resistant from up to 200 hours and more in the salt spray test ▪small deviations▪aesthetic black surface。