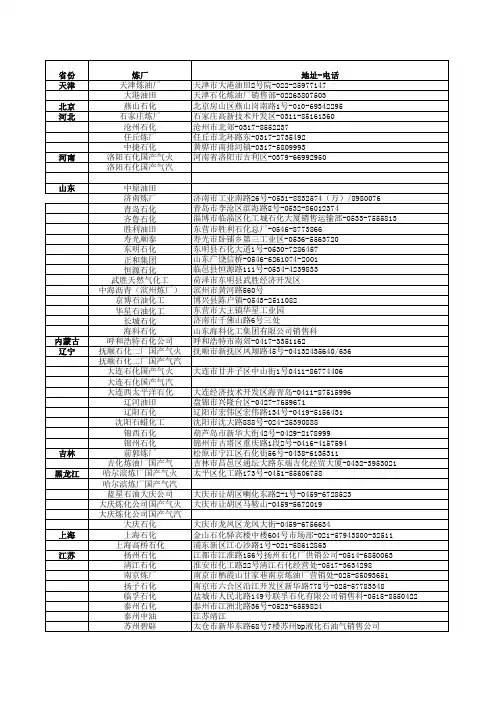

全国炼厂LPG产能

- 格式:xls

- 大小:40.50 KB

- 文档页数:4

LPG市场前景分析1. 引言天然气液化石油气(LPG)作为一种清洁、高效的能源,近年来在全球范围内得到广泛应用。

本文将对LPG市场的前景进行分析,重点考虑行业发展趋势、国际市场情况、政策支持等方面。

2. 行业发展趋势2.1 市场规模扩大随着全球经济的发展和人民生活水平的提高,LPG的需求量逐渐增长。

各国政府逐渐意识到LPG作为清洁能源的重要性,将其作为国家能源政策的重点发展方向。

2.2 替代传统能源LPG可以作为替代传统能源的一个有效选择。

传统能源的燃烧产生的废气排放量大,容易导致环境污染和气候变化。

由于LPG燃烧产生二氧化碳排放量相对较低,因此越来越多的工业和家庭开始选择使用LPG。

2.3 智能化升级随着科技的进步和人工智能的应用,LPG行业也开始向智能化方向发展。

通过监控系统、智能化储罐等设备的应用,可以提高生产效率和安全性。

3. 国际市场情况3.1 亚洲市场需求增长亚洲是全球LPG市场最大的消费地区之一。

中国、印度等国家是亚洲地区LPG消费的主要增长驱动力。

随着经济的发展和人民生活水平的提高,亚洲市场对LPG的需求将进一步增长。

3.2 欧洲市场潜力巨大欧洲地区对清洁能源的需求不断增长,尤其是在替代传统能源的方面。

LPG在替代柴油和煤炭方面具有巨大潜力,因此欧洲市场对LPG的需求将快速增长。

3.3 北美市场保持稳定增长北美市场是全球LPG市场的重要组成部分,LPG在物流和卡车运输领域有广泛应用。

随着北美经济的增长和环保意识的提高,LPG市场在该地区将继续保持稳定增长。

4. 政策支持4.1 温室气体排放减少目标为了应对气候变化,各国纷纷制定了温室气体排放减少目标。

LPG作为清洁能源,符合减排政策的要求,因此将得到政策的积极支持。

4.2 补贴政策扶持为促进清洁能源的可持续发展,各国政府纷纷出台了补贴政策,以鼓励人们使用LPG。

这些政策的出台将进一步推动LPG市场的发展。

5. 结论LPG作为一种清洁、高效的能源,具有广阔的市场前景。

炼厂LPG定价研究【摘要】作为清洁燃料的代表之一,lpg价格变化对社会和谐稳定的影响十分明显。

炼厂作为国内lpg供应的中坚力量,在规范燃气市场、稳定供应等方面有着不可替代的作用。

随着近年来国内炼厂产能的不断增加,液化气资源日显充裕,需要开拓新的应用方向,建立新的销售渠道。

因此,研究炼厂lpg价格制定具有很强的现实意义。

本文通过选取华南地区a企业lpg销售的案例,分析了影响炼厂lpg定价的主要因素,阐述了炼厂lpg销售的定价原则。

【关键词】炼厂;lpg;定价研究lpg是炼厂的石油副产品之一,约占原油加工量的5%左右,一般用于工商业和民用燃料,近年来也开辟了车用燃料和化工原料等新的用途。

lpg价格高低与百姓生活息息相关,其市场稳定性影响到国计民生的方方面面。

可以说,lpg定价不仅关系到炼厂自身的经济效益,更关系到整个社会的稳定与和谐,因此,lpg产品定价是一项复杂的系统工程,是炼厂经营中战略与策略、方法与技巧高度结合的工作。

研究lpg产品的定价是炼厂战略运营中十分重要的环节。

1.炼厂简介及所处市场背景1.1 炼厂简介a企业珠江三角洲地区特大型石化炼厂。

公司地处中国南方市场中心,拥有明显地缘经济优势。

现厂区占地面积370万平方米,主要生产装置50多套, 主要产品有汽油、柴油、航空煤油、液化气等60多种,产品在市场中享有盛誉。

a企业现有原油一次加工能力1500万吨/年,炼油综合加工能力1300万吨/年、乙烯生产能力22万吨/年。

2010年a企业lpg年产量达到40万吨,在销售中产量的五分之一供应工业炼厂做燃料,五分之一作为车用燃料,其余则供应周边地区作为民用燃料。

1.2 炼厂所处市场背景据粗略统计,2009年广东省液化气年消费量约530万吨,占国内四分之一。

其中,珠三角地区年消费量318万吨,粤东地区年消费量93万吨,粤西地区年消费量82万吨,粤北地区年消费量37万吨。

具体分布如下图所示:a企业地处液化气消费相对集中的珠三角中心,交通便利、物流发达,各种渠道的液化气进入区域市场速度快、数量大,炼厂气、外省气和进口气互相挤压市场、冲击价格,竞争形势激烈。

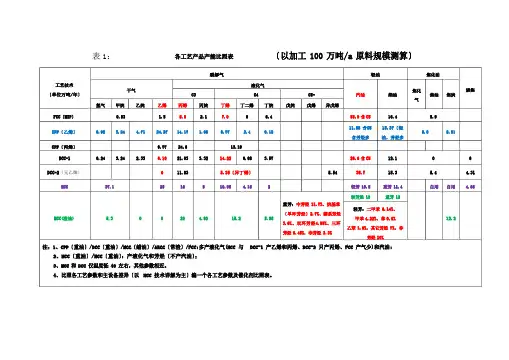

表 1:各工艺产品产能比照表〔以加工 100 万吨/a 原料规模测算〕裂解气轻油焦化油工艺技术液化气MCC(渣油)5.3224.9215.25.88重芳:中芳烃 11.7%、烷基苯〔单环芳烃〕2.7%、萘系芳烃3.6%、双环芳烃4.95%、三环芳烃 0.45%,非芳烃 3.3%轻芳:二甲苯 6.14%、甲苯 4.22%、苯 0.8%12.2乙苯 1.6%,其它芳烃 7%,非芳烃 10%注:1、CPP 〔重油〕/DCC 〔重油〕/MGG 〔蜡油〕/ARGG 〔常渣〕/FCC:多产液化气(HCC 与 DCC-1 产乙烯和丙烯、DCC-2 只产丙烯、FCC 产气少)和汽油;2、MCC 〔重油〕/HCC 〔重油〕:产液化气和芳烃〔不产汽油〕;3、MCC 和 DCC 仅温度低 40 左右,其他参数相近。

4、比照各工艺参数和主设备差异〔以 HCC 技术详解为主〕编一个各工艺参数及催化剂比照表。

〔单位万吨/年〕干气C3C4C5-汽油柴油 焦化焦油焦炭烧焦气氢气 甲烷 乙烷 乙烯 丙烯 丙烷 丁烯 丁二烯 丁烷 戊烷 戊烯 异戊烯FCC 〔MIP 〕0.531.55.02.17.06.455.0 含 C5 16.45.9CPP 〔乙烯〕0.953.244.7124.2714.171.066.772.40.1811.88 含C5 15.37〔轻6.08.51含芳烃多油,芳烃多CPP 〔丙烯〕9.7724.613.19DCC-1 0.243.24 2.336.10 21.03 3.3214.220.083.5726.6 含 C512.16DCC-2〔无乙烯〕11.835.35〔异丁烯〕5.5435.715.35.44.31HCC37.12516510.954.152轻芳 19.8重芳 11.4自用自用4.66轻芳烃 19重芳 15加工工艺 原料密度原料残炭裂解气 wt% 液化气汽油 wt%裂解轻油 柴油 油浆 焦炭干气FCC DCC-1〔 中间基原油 VGO+DAO 〕DCC-2〔 中间基原 油 VGO+DAO 〕丙CPP烯2.5;〔RON97.8〕芳烃 79.1%乙烷、〕 〔 大庆 蜡 油 中 间26.29剂油比17.61 8.98〔含乙烯、甲烷、13.7121.4511.34//9.674.0;〔RON101.6〕芳烃 83.0%45%、渣 乙烷、〕 油 55%〕乙 烯37.13剂油比14.82 7.93〔含乙烯、甲烷、20.3718.237.52//10.660 料位〔RON102.5〕 芳烃 85.0% 乙烷、〕HCC剂油比水油比61.0-62.0% , 其 中22.0-22.15.0-16.4.0-5.012.0-17.03.212.05.5-5.5表 2:各催化裂解〔裂化〕工艺产品比例LPG乙烯丙烯 丁烯戊烯〔异戊烯〕0.91455.893.4923.25/38.50/17.500.90490.229.1649.693.4918.3214.0226.6/13.49/8.240.90490.223.5432.5412.5211.239.77〔6.77〕40.98/15.76/6.40剂油比17.6417.8411.75l〔含乙烯、甲烷、9.7724.6013.19//8.41预加氢重整分别副产品汽油芳烃抽提及精馏 粗石 精制 轻预分馏 燃料气 重整氢 补氢 液化气 戊烷油 抽余油 脱戊烷油 苯 甲苯 二甲苯 重芳烃 汽油方案 万 t/a 比例 wt% 芳烃方案 万 t/a表 3:催化重整工艺产品比例油脑石脑油 石脑油 氢 3025 4.84 0.04 0.539 2.833 0.546 1.522 1.106 7.000 11.900 ////10083.3 16.13 0.13 1.8 9.44 1.82 5.073 3.69 23.33 39.6630254.840.040.5392.8330.5461.5221.1067.000/1.059 3.090 4.074 3.776(大庆常压渣油) / 0.6-0.66 H0.44 ; 甲 烷 4 0 (中间馏分油)9.0-9.5 ; 乙 烷 5.0-5.5;乙炔 0.03; 丙烷 0.6-0.8;丙炔 及丙二烯 0.01;丁二烯 3.0;丁烷 0.1MCC高碳烯烃转化成低40%-50%不产碳烯烃,干气 4.5%油浆处理:杂质高,芳烃含量高,深加工最好方案是焦化产汽柴油、蜡油和焦炭,再就是热裂解制沥青、瓦斯、轻蜡油、重蜡油。

液化石油气深加工技术进展石油炼制与加工过程中产生的液化石油气(LPG)主要来源于炼油厂的常减压、催化裂化、延迟焦化、烯烃的蒸汽裂解及芳烃的重整、加氢裂化等装置。

其主要成分为C3~C5 轻烃的混合物,各组分及含量随装置及原料的不同而变化,可以根据装置LPG 组分的变化分别或综合加以深度开发利用。

2012年我国LPG产量约为22Mt,随着“十二五”期间一批千万吨级大炼油、百万吨级乙烯项目的上马,以及老装置扩容改造的项目实施,到2015年我国原油加工量将达到52Gt,LPG产量将达到28.5Mt。

目前,部分LPG仍作为燃料使用,随着我国西气东输工程输气量的增大以及其他清洁替代能源的发展,LPG产量的增加将远大于消费量的增加,一些炼油化工企业已纷纷开始考虑或已经实施LPG的深度开发和利用。

1.LPG 做蒸汽裂解原料在炼油厂常减压、中压加氢及芳烃的高压加氢裂化、重整等多套装置副产的LPG中,均富含饱和的烷烃,主要成分为丙烷、正丁烷、异丁烷,还有少量的乙烷、戊烷等组分,而乙烷、丙烷及正丁烷是很好的裂解原料,无论从乙烯收率,还是双烯、三烯收率看,丙烷是仅次于乙烷的优质裂解原料,再次是正丁烷,均高于以轻石脑油、轻柴油作为蒸汽裂解原料。

异丁烷则不适合作为乙烯裂解原料使用,用SPYRO模拟软件计算,以异丁烷为原料的蒸汽裂解乙烯收率只有13.7%。

若LPG中异丁烷含量较高,可考虑分离出异丁烷作为芳构化或异丁烯生产的原料,因此炼油厂及芳烃装置富含丙烷、丁烷等饱和烷烃的LPG可作为蒸汽裂解优质的原料。

国外大型石化公司乙烯装置基本上采用的是乙烷、丙烷、丁烷等轻质原料,原料构成也比较稳定,同时轻质化、优质化的乙烷原料为其降低乙烯成本提供了条件。

国内轻质油资源本身就相对缺乏,在乙烯原料优化方面,近年来国内企业在拓宽原料渠道的同时,也注意加强原料的轻质化、优质化工作,在利用炼油厂气体分馏得到的C3/C4LPG、芳烃C3/C4 LPG 及裂解醚化后的C4 LPG 等轻烃资源作为乙烯原料方面,做了许多工作,并取得了较好经济效益。

丙烷的生产流程和生产能力丙烷,也就是我们更为熟悉的液化石油气(Liquid Petroleum Gas,LPG),是一种非常重要的烃类燃料,被广泛应用于家庭、工农业和交通等领域。

在国内,随着人民生活水平的提高和乡村建设的不断推进,丙烷市场需求量也在不断增加,因此,对丙烷的生产流程和生产能力进行深入了解,具有十分重要的意义。

一、丙烷生产流程丙烷生产的主要原料是石油和天然气,其基本生产流程如下:1. 原料净化在生产丙烷前,首先需要对石油和天然气进行净化处理,以去除其中的杂质和有害物质,保证生产效果和产品质量。

2. 裂解反应将净化后的原料送入装置中进行裂解反应,将长链烃分子断开,形成丙烷等烷基烃物质。

3. 轻质分离经过裂解反应后,产生的液体物质需要经过轻质分离,将丙烷和丁烷等轻质烃类分离出来。

4. 加工处理将分离出的丙烷进行加工处理,去除其中的杂质和水分,以保证产品质量。

5. 储存和输送最后将加工处理后的丙烷存储到储罐中,并输送到市场销售。

二、丙烷生产能力我国的丙烷生产主要集中在四大炼厂中:大庆炼化、茂名石化、广东石化和仪征化纤。

其中,大庆炼化拥有国内最大的炼油和裂解装置,是我国丙烷生产的主要来源。

以下是各大炼厂丙烷生产的情况:1. 大庆炼化大庆炼化是我国最大的丙烷生产企业,其每年的丙烷生产能力为150万吨左右。

其生产设备和工艺已达到国际先进水平,产品质量得到了客户和业内人士的一致好评。

2. 茂名石化茂名石化丙烷生产能力为每年80万吨左右。

公司拥有完整的生产线和齐全的设备,依靠海运进行产品销售,向东南亚等地区的石化市场提供原材料。

3. 广东石化广东石化丙烷生产能力为每年60万吨左右。

公司主营业务为石油化工产品的生产和销售,拥有多条生产线和齐全的设备,产品畅销于国内外市场。

4. 仪征化纤仪征化纤丙烷生产能力为每年40万吨左右。

公司拥有专业的生产技术和设备,产品质量稳定,已成为国内外客户理想的合作伙伴。

以上各大炼厂的丙烷生产能力虽然相对较高,但并不能满足市场需求,所以我国还需要发展更多的丙烷生产企业,以满足日益增加的市场需求。

LPG项目说明书锡林郭勒蒙东能源发展一、LPG概念LPG(液化石油气)是丙烷和丁烷的混合物,通常伴有少量的丙烯和丁烯。

通常加入一种强烈的气味剂乙硫醇,这样石油气的泄漏会很容易被发觉。

液化石油气是在提炼原油时生产出来的,或从石油或天然气开采过程挥发出的气体。

液化石油气(LPG)常被人们误认为是丙烷。

实际上LPG是石油和天然气在适当的压力下形成的混合物并以常温液态的方式存在。

在美国和加拿大,对这两种物质的混合通常被认为主要是由丙烷组成,而在许多欧洲国家其LPG中的丙烷含量都只有50%或更低。

液化石油气(Liquefied Petroleum Gas,简称LPG)经常容易与LNG混淆,其实它们有明显区别。

LPG的主要组分是丙烷和丁烷,有少量的烯烃。

LPG在适当的压力下以液态储存在储罐容器中,常被用作炊事燃料,也就是我们经常使用的液化气。

在国外,LPG 被用作轻型车辆燃料已有许多年。

在,已经有LPG出租车。

二、LPG用途随着石油化学工业的发展,液化石油气作为一种化工基本原料和新型燃料,已愈来愈受到人们的重视。

在化工生产方面,液化石油气经过分离得到乙烯、丙烯、丁烯、丁二烯等,用来生产合塑料、合成橡胶、合成纤维及生产医药、炸药、染料等产品。

用液化石油气作燃料,由于其热值高、无烟尘、无炭渣,操作使用方便,已广泛地进入人们的生活领域。

此外,液化石油气还用于切割金属,用于农产品的烘烤和工业窑炉的焙烧等。

用于有色金属冶炼,有色金属冶炼中要求燃料热质稳定,无燃炉产物,无污染,而液化石油气都具备了这些条件。

液化石油气被加热气化后,可以方便地引入冶炼炉燃烧。

金升有色金属集团公司已将液化石油气成功地用于德国克虏伯熔炼炉的铜冶炼工艺,代替了原煤气燃烧工艺,减少了硫、磷等杂质的危害,提高了铜材质量。

窑炉焙烧,我国的各种工业窑炉和加热炉历来以烧煤为主,这不仅造成能源的浪费,排出的烟气也严重污染着环境。

为此,国家有关部门提出我国能源今后发民任务是:优化能源结构,建立世界级清洁、安全、高效的能量供应体系,建立能源技术发展促进机制等。

能耗费用在炼厂现金操作费用中占有很大比例,其控制的好坏直接影响到炼厂现金操作费用的高低,是炼厂可控费用的主要方面之一。

国内炼化企业与国外同行业相比,在能源管理方面还存在较大差距。

为此,深入了解节能技术、原理以及国外节能评价方法,对进一步促进国内炼油企业的节能工作具有非常重要的现实意义。

炼油厂的能耗计算方法一般采用以下几类:一类是以现有炼厂能耗的平均值(根据操作记录整理)为基础,确定能耗基准值,属于这一类方法的有原阿莫科公司的炼厂能量因数法、纳尔逊的复杂系数法、壳牌集团的能耗系数法等。

我国目前采用的也是这类方法。

另一类是以技术先进、经济合理为前提,“人为地”确定能耗基准,美国埃克森公司采用的就是这种方法,目前较为广泛应用的能源密度指数方法也采用类似方法,该类方法通过制定各工艺装置的标准能耗,计算和比较实际能耗与标准能耗之间的差距,指导节能工作和方向。

1、炼厂能量因数法这种方法由美国阿莫科公司的汤姆逊于八十年代提出,其要点如下。

(1) 以美国各炼厂工艺装置的平均能耗为基础。

原油蒸馏(常压)装置的能耗为28.75万大卡/吨,令其能量因数为1。

(2) 各工艺装置的平均电耗、蒸汽消耗和热能消耗以纳尔逊发表的数据为准。

蒸汽消耗和热能消耗的热效率为80%,电力换算标准为2520大卡/千瓦小时。

(3) 其他工艺装置的能量因数是将该装置每加工一桶原料油所消耗的能量与原油蒸馏装置每加工一桶原油所消耗的能量进行对比,按原油蒸馏装置的能量因数为1换算而得。

(4) 炼厂的能量因数计算方法如下:F = ∑((Ci×Fi ) /Ct)式中: Ci—各装置的实际加工量Fi—各装置的能量因数Ct—常压蒸馏装置的实际加工量(5) 计算装置实际能耗时,以装置实际处理量乘以其能量因数即可。

计算全厂能耗时,以常压蒸馏装置的实际加工量乘以该厂的能量因数。

这种方法的优点是:简化了能耗的概念,易于对各装置间的能耗进行对比,也易于进行炼厂间的能耗对比。

⑴地处四川东部的南充炼油化工总厂是1999年从四川石油管理局南充炼油厂分离重组而成的,隶属于国际上市公司——中国石油天然气股份有限公司西南油气田分公司。

拥有常减压蒸馏、重油催化裂化、酮苯脱蜡(油)、异丙醇脱沥青等13套炼油装置以及配套辅助设施,目前原油加工能力为60万吨/年。

⑵拟在xx再建大型炼厂记者另悉,中石化在华南区域扩张成品油产能的并不限于广州石化一家,事实上旗下第二大的茂名炼油厂同样在实施扩建工程,茂名炼油厂的产量拟从年产1350万吨增长至年产1750万吨。

业内人士透露,中石化还向国家发改委提交了在广西兴建年产800万吨的炼油厂计划。

中石化还从长远考虑,正在建设一条1691公里的输油管,将广东炼油厂的剩余产量送到西南地区,以便应对西南区可能的市场缺口。

目前,输油管正在铺设中,计划明年完工。

⑶广州石化为中石化下属炼厂,是华南地区重要炼厂之一,目前年原油加工能力为770万吨,全部加工进口原油。

目前炼厂加工的原油品种多为中东原油,炼厂生产的汽柴油全部供应广东市场。

2003年10月,国家发改委批准了广州石化炼油1000万吨改扩建项目可研报告。

该项目在改造广州石化现有5套装置的基础上再新建5套装置,总投资超过30亿元,使广州石化的炼油年加工能力达到1000万吨。

为了与炼油装置扩建工程配套,广州石化旗下的广州乙烯新一轮80万吨/年规模的扩产改造工程即将启动。

目前炼厂正在进行千万吨级改扩建,预计下半年竣工。

届时,广州石化将继浙江镇海、广东茂名、南京金陵等地之后成为国内为数不多的1000万吨大炼厂。

⑷茂名石化茂名石化隶属中石化,位于广东省茂名市,其原油年加工能力为1350万吨,为华南地区第一大炼厂,主要加工进口中东高硫原油,成功首炼科威特原油,加工原油种类达到85种,居国内首位。

其成品油主要销往中国西南和华南地区,茂名石化2005年原油的实际加工量排名全国第二。

1#催化装置(100万吨/年),2号常减压装置(设计能力为250万吨/年),加氢裂化装置(设计能力为250万吨/年)。

LPG项目说明书锡林郭勒蒙东能源发展有限公司一、LPG概念LPG(液化石油气)是丙烷和丁烷的混合物,通常伴有少量的丙烯和丁烯。

通常加入一种强烈的气味剂乙硫醇,这样石油气的泄漏会很容易被发觉。

液化石油气是在提炼原油时生产出来的,或从石油或天然气开采过程挥发出的气体。

液化石油气(LPG)常被人们误认为是丙烷。

实际上LPG是石油和天然气在适当的压力下形成的混合物并以常温液态的方式存在。

在美国和加拿大,对这两种物质的混合通常被认为主要是由丙烷组成,而在许多欧洲国家其LPG中的丙烷含量都只有50%或更低。

液化石油气(Liquefied Petroleum Gas,简称LPG)经常容易与LNG混淆,其实它们有明显区别。

LPG的主要组分是丙烷和丁烷,有少量的烯烃。

LPG在适当的压力下以液态储存在储罐容器中,常被用作炊事燃料,也就是我们经常使用的液化气。

在国外,LPG被用作轻型车辆燃料已有许多年。

在香港,已经有LPG 出租车。

二、LPG用途随着石油化学工业的发展,液化石油气作为一种化工基本原料和新型燃料,已愈来愈受到人们的重视。

在化工生产方面,液化石油气经过分离得到乙烯、丙烯、丁烯、丁二烯等,用来生产合塑料、合成橡胶、合成纤维及生产医药、炸药、染料等产品。

用液化石油气作燃料,由于其热值高、无烟尘、无炭渣,操作使用方便,已广泛地进入人们的生活领域。

此外,液化石油气还用于切割金属,用于农产品的烘烤和工业窑炉的焙烧等。

用于有色金属冶炼,有色金属冶炼中要求燃料热质稳定,无燃炉产物,无污染,而液化石油气都具备了这些条件。

液化石油气被加热气化后,可以方便地引入冶炼炉燃烧。

山东金升有色金属集团公司已将液化石油气成功地用于德国克虏伯熔炼炉的铜冶炼工艺,代替了原煤气燃烧工艺,减少了硫、磷等杂质的危害,提高了铜材质量。

窑炉焙烧,我国的各种工业窑炉和加热炉历来以烧煤为主,这不仅造成能源的浪费,排出的烟气也严重污染着环境。

为此,国家有关部门提出我国能源今后发民任务是:优化能源结构,建立世界级清洁、安全、高效的能量供应体系,建立能源技术发展促进机制等。

lpg产品质量标准

液化石油气的国家标准是强制性的燃料用途标准,主要针对燃料用LPG的质量标准。

该标准规定了石油炼厂生产的液化石油气的品质标准,即规定炼厂生产出来的液化气必须符合标准中规定的品质要求方能正式对外销售,并且对液化石油气的标志、包装、运输及贮存作了相关要求和规定。

具体来说,液化石油气的质量标准包括:

1. 烃类组分含量:丙烷和丁烷的含量应符合国家规定的标准范围,以保证LPG的热值和燃烧性能。

2. 硫含量:硫含量应低于国家规定的限值,以避免对环境和人体健康的不良影响。

3. 水含量:水含量应低于国家规定的限值,以防止在使用LPG时产生腐蚀和结冰等问题。

4. 物理指标:蒸气压是衡量液化石油气挥发性和压力安全性的指标之一。

密度是以各个组分的理论密度乘以各组分百分比获得该LPG样本的加权平均密度值。

5. 组分指标:商品丙丁烷混合物中C3+C4烃类组分体积含量规定为不低于95%,且C5及以上烃类组分含量不得高于3%。

若液化石油气中存在太多

的重组分,就会造成液化石油气的挥发性不好,燃烧不完全,且液化气罐用完后存有较多残液。

6. 腐蚀指标:铜片腐蚀级试验的目的是检验液化气中的硫醇、硫及少量腐蚀性极大的硫化氢等物质对金属腐蚀的情况。

腐蚀指标中的总硫含量指标主要为避免LPG燃烧后对大气的污染及对设备的腐蚀。

硫化氢指标主要是避免球罐在硫化氢的湿环境下容易发生腐蚀而产生裂纹,形成安全事故。

7. 游离水指标:主要避免与硫化氢形成湿性环境,避免过多水分存在导致储罐底部和出口处产生结冰。

以上内容仅供参考,如需更多信息,建议查阅相关文献或咨询专业人士。

LPG 深加工产业概况1、LPG 深加工产业介绍LPG 是石油副产品之一,是从油气田开采、炼油厂和乙烯工厂中生产的一种无色气体,是一种基础化工原料和新型城市燃气。

随着2006年美国页岩气革命带来的天然气产量激增,促进了天然气、LPG 的价格走低,油气价格比日益拉大,在全球范围内推动了气头化工的蓬勃发展,我国虽然没有廉价的天然气资源,但炼油产能大,副产的LPG 较多,使得LPG 深加工成为国内气头化工的主要发展方向。

目前,我国95%以上的LPG 来自炼油,少量开采自油气田,主要厂家为中石油、中石化、中海油等主营企业以及部分地方炼油企业。

近年来,随着我国炼油装置产能的持续增长,国内LPG 产量快速增加,从2012 年的2,262.40 万吨增长至2017 年的3,677.30 万吨,年均复合增长率达到10.20%。

LPG 成份以C3、C4 为主,其中C3 主要组分为丙烷、丙烯,C4 主要组分为正丁烷、异丁烷、异丁烯、正丁烯等。

早期LPG 仅作为燃料直接为工厂、居民提供热源,而随着天然气抢占国内燃气市场,LPG 在燃气市场的份额受到影响。

同时,随着精细化工的发展,LPG 中烯烃的工业价值逐渐被发现。

LPG 中除异丁烯早已被MTBE 装置利用外,剩余的烯烃组分自2010 年芳构化兴起开始,出现了强大的市场,烯烃深加工产业持续发展,烷基化、异构化等装置开始投产;而LPG 中的丙烯组分,工业上可被用于生产异丙醇。

LPG 深加工产业链示意图根据原料的不同,LPG 深加工可分为C3 深加工和C4 深加工,目前国内LPG深加工产业以C4 深加工为主。

C4 深加工原料主要有醚前碳四、醚后碳四等,醚前碳四市场流通量较小,主要用于生产MTBE。

将醚前碳四中的异丁烯组。

我国液化石油气行业供需缺口不断扩大进口依赖度逐渐提升液化石油气简称LPG,属于二次能源,是在炼油厂内,由天然气或者石油进行加压降温液化所得到的一种无色挥发性液体。

液化石油气极易自燃,当其在空气中的含量达到了一定的浓度范围后,它遇到明火就能爆炸。

液化石油气主要是碳氢化合物所组成的,其主要成分为丙烷、丁烷以及其他的烷烃等。

当然,液化石油气的成分组成也是有标准的,并不是该成分组成的所有物质都可以称为液化石油气,只有气体组成成分丙烷加丁烷百分之比超过百分之六十才可以被称为液化石油气。

液化石油气可用作燃料,由于其热值高、无烟尘、无炭渣,操作使用方便,已广泛地进入人们的生活领域。

此外,液化石油气还用于切割金属,用于农产品的烘烤和工业窑炉的焙烧等。

近年随着石油化学工业的发展,液化石油气作为一种化工基本原料和新型燃料,已愈来愈受到人们的重视。

一、行业产量情况根据观研报告网发布的《中国液化石油气行业现状深度分析与投资趋势调研报告(2022-2029年)》显示,LPG主要来自油气田开采中的伴生气,以及炼油厂及深加工厂在原油催化裂解、气体分离、MTBE及深加工等装置加工时所得到的副产品。

2016-2021年我国原油加工量产量逐年递增。

数据显示,2021年我国加工原油70355万吨,比上年增长4.3%。

2022年1-6月份,我国原油加工量33222万吨。

数据来源:中国液化石油气行业现状深度分析与投资趋势调研报告(2022-2029年)由此在我国原油加工量不断增加的情况下,我国液化石油气产量也呈现不断增长态势。

数据显示,2021年我国液化石油气产量从2012年的2262.4万吨增长至4757万吨,CAGR为8.61%。

2022年1-6月全国液化石油气累计产量为2472.9万吨,比上年同期增加了89.6万吨,产量累计同比增长1.6%;月均产量为412.2万吨。

数据来源:中国液化石油气行业现状深度分析与投资趋势调研报告(2022-2029年)其中2022年1-6月液化石油气累计产量最高的地区是山东省,为566.7万吨;其次为浙江省,占比为21.89%。

全国聚丙烯装置产能及工艺分布最新截至目前,中国的聚丙烯装置产能不断增加,并且工艺分布也在不断优化。

以下是全国聚丙烯装置产能及工艺分布的最新情况。

一、聚丙烯装置产能根据最新统计数据,截至2024年,中国的聚丙烯装置产能已经达到XXXX吨/年。

这一产能度的增长主要得益于聚丙烯行业的快速发展以及技术进步。

在聚丙烯装置产能分布方面,沿海地区是聚丙烯装置产能最集中的地区,主要包括广东、浙江、山东、福建等省份。

其中,广东省的聚丙烯装置产能最高,其次是浙江。

这些地区不仅有丰富的原料资源供应,还拥有完善的基础设施和优越的交通条件,为聚丙烯装置发展提供了便利。

二、聚丙烯装置工艺分布随着技术的进步和工艺的优化,中国的聚丙烯装置工艺分布也在不断调整和优化。

目前,主要的聚丙烯装置工艺包括热裂解法、离子聚合法和均相聚合法。

热裂解法是目前最常用的聚丙烯生产工艺,其原理是将乙烯通过催化剂加热至高温,使其发生裂解反应生成丙烯,再通过聚合反应获得聚丙烯。

离子聚合法则是通过离子聚合反应将乙烯或丙烯直接聚合成聚丙烯。

均相聚合法则是将催化剂、单体和溶剂同时存在于同一体系中进行聚合反应。

在聚丙烯装置工艺分布方面,热裂解法仍然占据主导地位,其拥有较低的生产成本和较高的产能,能够满足市场需求。

离子聚合法在一些大型企业中也得到广泛应用,其生产过程安全性高、产物纯度高,对环境的影响较小。

均相聚合法则在一些小型企业中应用较多,因为其工艺相对简单,操作灵活。

总体来说,中国的聚丙烯装置产能不断增加,工艺分布不断优化。

未来,随着科技的进步和需求的增长,聚丙烯装置的产能将进一步提高,工艺也将更加先进和环保。

这将为国内聚丙烯行业的发展提供良好的支撑,并在国际市场竞争中占据一定的优势地位。