第4章 聚合物基复合材料的界面

- 格式:ppt

- 大小:1.21 MB

- 文档页数:64

聚合物复合材料的界面相互作用在材料科学的领域中,聚合物复合材料因其出色的性能和广泛的应用而备受关注。

而在这些复合材料中,界面相互作用起着至关重要的作用,它就像是一座桥梁,连接着不同的组成部分,决定着材料的整体性能。

要理解聚合物复合材料的界面相互作用,首先得明白什么是聚合物复合材料。

简单来说,它是由两种或两种以上不同性质的材料通过物理或化学方法组合在一起的材料,其中至少有一种是聚合物。

常见的有纤维增强聚合物复合材料,比如碳纤维增强环氧树脂;还有颗粒填充聚合物复合材料,像碳酸钙填充聚丙烯。

那界面相互作用到底是什么呢?想象一下,把两种材料拼在一起,如果它们之间只是简单地接触,没有任何相互的“交流”和“结合”,那这种组合肯定是脆弱的,性能也不会理想。

而界面相互作用就是在这两种材料的接触面发生的一系列物理和化学过程,让它们能够紧密结合,协同工作。

界面相互作用的类型多种多样。

其中,物理相互作用包括范德华力、氢键等。

范德华力虽然相对较弱,但在界面结合中也能发挥一定的作用。

氢键则相对较强,能够提供一定程度的连接强度。

化学相互作用就更为重要了,比如共价键、离子键等。

共价键的形成能极大地增强界面的结合强度,使复合材料在使用过程中更加稳定可靠。

界面相互作用对聚合物复合材料的性能影响巨大。

从力学性能方面来看,良好的界面相互作用能够有效地传递应力。

当复合材料受到外力时,力能够通过界面从一种材料传递到另一种材料,从而充分发挥每种材料的优势,提高整体的强度和韧性。

如果界面结合不好,就容易出现应力集中,导致材料过早失效。

在热性能方面,界面相互作用也起着关键作用。

它可以影响复合材料的热传导和热稳定性。

一个紧密结合的界面能够促进热量的均匀传递,避免局部过热或过冷,从而提高材料在高温或低温环境下的使用性能。

电性能同样受到界面相互作用的调控。

比如在导电聚合物复合材料中,界面的性质会影响电荷的传输和分布,进而影响材料的导电性能。

为了实现良好的界面相互作用,科学家和工程师们采取了各种各样的方法。

聚合物复合材料的界面与界面反应聚合物复合材料是一种由聚合物基质和增强材料组成的复合材料。

在这种复合材料中,聚合物基质和增强材料之间的界面起着至关重要的作用。

界面的性质和界面反应对于复合材料的力学性能、热学性能和耐久性能等方面有着重要影响。

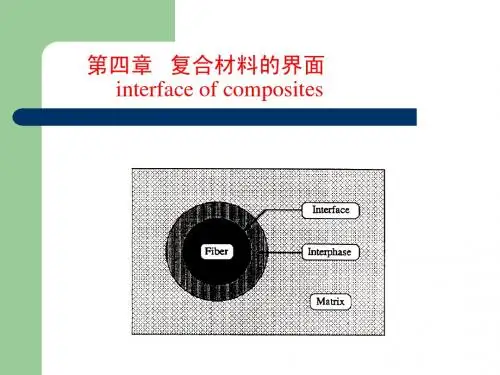

界面是指两种不同材料的交界面,对于聚合物复合材料来说,界面主要是指聚合物基质与增强材料之间的交界面。

在复合材料中,界面是一个相对较小的区域,但它对整个复合材料的性能起着决定性的作用。

一个好的界面可以提高复合材料的力学性能,增加界面的附着力和强度,同时还能提高复合材料的热学性能和耐久性能。

界面的性质主要包括界面能、界面形态和界面结构。

界面能是指两种不同材料之间的能量差异,它影响着界面的稳定性和界面反应的进行。

界面形态是指界面的形状和结构,它决定了界面的面积和接触程度。

界面结构是指界面的化学成分和结构特征,它直接影响着界面的附着力和界面反应的进行。

界面反应是指在界面上发生的化学反应。

在聚合物复合材料中,界面反应主要包括界面的化学键形成、界面的交联反应和界面的表面改性等。

这些界面反应可以增强界面的附着力和强度,改善界面的稳定性和耐久性。

同时,界面反应还可以调控复合材料的力学性能和热学性能,提高复合材料的综合性能。

界面反应的机理主要包括物理吸附、化学吸附和化学反应。

物理吸附是指两种不同材料之间的相互吸引力,它是界面反应的第一步。

化学吸附是指物理吸附后,界面上发生的化学键形成。

化学反应是指在界面上发生的化学反应,它可以引发界面的交联反应和表面改性等。

界面反应的影响因素主要包括温度、压力、界面能和界面形态等。

温度和压力是界面反应的重要参数,它们可以调控界面反应的速率和程度。

界面能是界面反应的基本能量参数,它决定了界面反应的进行。

界面形态是界面反应的结构参数,它影响着界面反应的进行和界面的稳定性。

综上所述,聚合物复合材料的界面与界面反应是一个复杂而重要的问题。

界面的性质和界面反应对于复合材料的性能有着重要影响。

聚合物基复合材料的界面改性技术在现代材料科学领域中,聚合物基复合材料因其优异的性能而备受关注。

然而,要充分发挥这些材料的潜力,界面改性技术是关键环节之一。

聚合物基复合材料通常由聚合物基体和增强材料组成。

界面作为连接这两种不同性质材料的区域,其性能对复合材料的整体性能有着至关重要的影响。

如果界面结合不良,会导致应力传递不畅、容易产生裂纹等问题,从而降低复合材料的力学性能和耐久性。

目前,常见的界面改性技术主要包括以下几种。

化学改性是一种重要的方法。

通过在增强材料表面引入特定的化学官能团,可以增强其与聚合物基体的相容性和化学键合能力。

例如,对碳纤维进行表面氧化处理,增加其表面的含氧官能团,能显著提高与环氧树脂等基体的结合强度。

这种方法可以有效地改善界面的粘结性能,提高复合材料的力学性能。

物理改性也是常用的手段之一。

其中,等离子体处理是一种较为先进的技术。

等离子体中的高能粒子能够对增强材料表面进行刻蚀和活化,从而改变其表面的粗糙度和化学组成。

经过等离子体处理后的增强材料,表面能增加,与聚合物基体的浸润性得到改善,进而提升了界面的结合效果。

还有一种方法是使用偶联剂。

偶联剂分子一端能与增强材料表面发生反应,另一端则能与聚合物基体相互作用,从而在两者之间建立起有效的桥梁。

例如,硅烷偶联剂在玻璃纤维增强聚合物复合材料中得到了广泛应用。

它能够显著提高玻璃纤维与聚合物基体之间的界面结合强度,增强复合材料的综合性能。

除了上述方法,对聚合物基体进行改性也是一种有效的途径。

通过共聚、共混等手段,改变聚合物基体的化学结构和物理性能,使其与增强材料更好地匹配。

例如,在尼龙基体中引入弹性体组分,可以提高其韧性,从而改善与增强纤维的界面性能。

在实际应用中,往往会根据具体的材料体系和性能要求,综合运用多种界面改性技术。

以碳纤维增强环氧树脂复合材料为例,如果单纯采用化学改性处理碳纤维,虽然能够在一定程度上提高界面结合强度,但可能会对碳纤维的力学性能造成一定损伤。