PID使用说明

- 格式:doc

- 大小:394.00 KB

- 文档页数:12

FB41称为连续控制的PID用于控制连续变化的模拟量,与FB42的差别在于后者是离散型的,用于控制开关量,其他二者的使用方法和许多参数都相同或相似。

PID的初始化可以通过在OB100中调用一次,将参数COM-RST置位,当然也可在别的地方初始化它,关键的是要控制COM-RST;PID的调用可以在OB35中完成,一般设置时间为200MS,一定要结合帮助文档中的PID框图研究以下的参数,可以起到事半功倍的效果以下将重要参数用黑体标明.如果你比较懒一点,只需重点关注黑体字的参数就可以了。

其他的可以使用默认参数。

A:所有的输入参数:COM_RST:BOOL: 重新启动PID:当该位TURE时:PID执行重启动功能,复位PID内部参数到默认值;通常在系统重启动时执行一个扫描周期,或在PID进入饱和状态需要退出时用这个位;MAN_ON:BOOL:手动值ON;当该位为TURE时,PID功能块直接将MAN的值输出到LMN,这可以在PID框图中看到;也就是说,这个位是PID的手动/自动切换位;(默认为1)PEPER_ON:BOOL:过程变量外围值ON:过程变量即反馈量,此PID可直接使用过程变量PIW(不推荐),也可使用PIW规格化后的值(常用),因此,这个位为FALSE;P_SEL:BOOL:比例选择位:该位ON时,选择P(比例)控制有效;一般选择有效;I_SEL:BOOL:积分选择位;该位ON时,选择I(积分)控制有效;一般选择有效;INT_HOLD BOOL:积分保持,不去设置它;I_ITL_ON BOOL:积分初值有效,I-ITLVAL(积分初值)变量和这个位对应,当此位ON 时,则使用I-ITLVAL变量积分初值。

一般当发现PID功能的积分值增长比较慢或系统反应不够时可以考虑使用积分初值;D_SEL :BOOL:微分选择位,该位ON时,选择D(微分)控制有效;一般的控制系统不用;CYCLE :TIME:PID采样周期,一般设为200MS;SP_INT:REAL:PID的给定值;PV_IN :REAL:PID的反馈值(也称过程变量);PV_PER:WORD:未经规格化的反馈值,由PEPER-ON选择有效;(不推荐)MAN :REAL:手动值,由MAN-ON选择有效;GAIN :REAL:比例增益;TI :TIME:积分时间;TD :TIME:微分时间;TM_LAG:TIME:我也不知道,没用过它,和微分有关;DEADB_W:REAL:死区宽度;如果输出在平衡点附近微小幅度振荡,可以考虑用死区来降低灵敏度;LMN_HLM:REAL:PID上极限,一般是100%;LMN_LLM:REAL:PID下极限;一般为0%,如果需要双极性调节,则需设置为-100%;(正负10V输出就是典型的双极性输出,此时需要设置-100%);PV_FAC:REAL:过程变量比例因子PV_OFF:REAL:过程变量偏置值(OFFSET)LMN_FAC:REAL:PID输出值比例因子;LMN_OFF:REAL:PID输出值偏置值(OFFSET);I_ITLVAL:REAL:PID的积分初值;有I-ITL-ON选择有效;DISV :REAL:允许的扰动量,前馈控制加入,一般不设置;B:部分输出参数说明:LMN :REAL:PID输出;LMN_P :REAL:PID输出中P的分量;(可用于在调试过程中观察效果)LMN_I :REAL:PID输出中I的分量;(可用于在调试过程中观察效果)LMN_D :REAL:PID输出中D的分量;(可用于在调试过程中观察效果)C:规格化概念及方法:PID参数中重要的几个变量,给定值,反馈值和输出值都是用0.0~1.0之间的实数表示,而这几个变量在实际中都是来自与模拟输入,或者输出控制模拟量的因此,需要将模拟输出转换为0.0~1.0的数据,或将0.0~1.0的数据转换为模拟输出,这个过程称为规格化规格化的方法:(即变量相对所占整个值域范围内的百分比对应与27648数字量范围内的量)对于输入和反馈,执行:变量*100/27648,然后将结果传送到PV-IN和SP-INT对于输出变量,执行:LMN*27648/100,然后将结果取整传送给PQW即可;D:PID的调整方法:一般不用D,除非一些大功率加热控制等惯大的系统;仅使用PI即可,一般先使I等于0,P从0开始往上加,直到系统出现等幅振荡为止,记下此时振荡的周期,然后设置I为振荡周期的0.48倍,应该就可以满足大多数的需求。

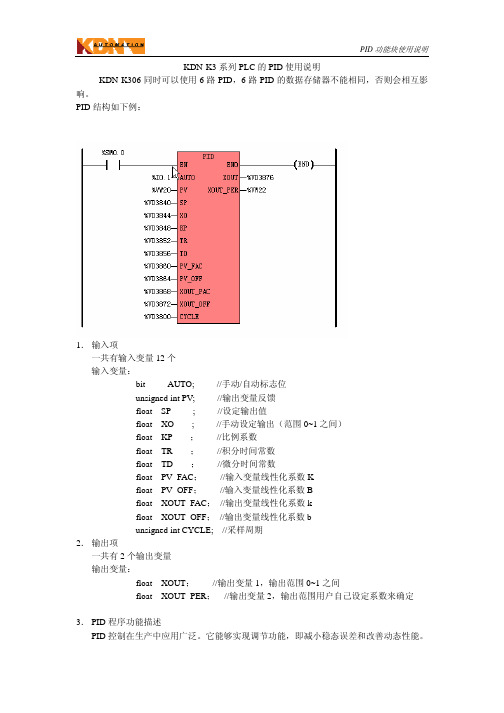

KDN-K3系列PLC的PID使用说明KDN-K306同时可以使用6路PID,6路PID的数据存储器不能相同,否则会相互影响。

PID结构如下例:1.输入项一共有输入变量12个输入变量:bit AUTO; //手动/自动标志位unsigned int PV; //输出变量反馈float SP ; //设定输出值float XO ; //手动设定输出(范围0~1之间)float KP ;//比例系数float TR ;//积分时间常数float TD ;//微分时间常数float PV_FAC;//输入变量线性化系数Kfloat PV_OFF;//输入变量线性化系数Bfloat XOUT_FAC; //输出变量线性化系数kfloat XOUT_OFF; //输出变量线性化系数bunsigned int CYCLE; //采样周期2.输出项一共有2个输出变量输出变量:float XOUT;//输出变量1,输出范围0~1之间float XOUT_PER;//输出变量2,输出范围用户自己设定系数来确定3.PID程序功能描述PID控制在生产中应用广泛。

它能够实现调节功能,即减小稳态误差和改善动态性能。

手动方式:输入变量AUTO为0,为手动方式。

手动方式输入变量XO直接输出到输出变量XOUT;输入变量XO的范围0~1,输出变量XOUT的范围0~1,输出变量XOUT_ PER 范围用户自己设定系数来确定(公式为y=kx+b);其它输入项不起作用。

自动方式:输入变量AUTO为1,为自动方式。

输入变量SP(设定输出值)与PV(输出变量反馈)的差,进行归一化处理(公式为Y=KX+B),再进行PID运算,结果输出到XOUT (范围0~1)和XOUT_ PER(范围用户自己设定系数来确定(公式为y=kx+b))。

4.例子一个加热器加热水,水温由一个热电阻测量,加热器用4~20mA来控制,热电阻测量范围0~250度。

硬件:K306(CPU)、K331-04IV(模拟量输入)、K332-02IV(模拟量输出)程序如下:当I0.1等于0时,执行手动方式,XOUT的值就等于XO的值为0.4。

PID调节器又称回路调节器,本调节器提供的具体功能有:手动、自动、串级、及跟踪运行方式的切换,设定值、手动输出值的调整,PID参数的整定等。

PID调节有三种画面:回路操作画面、趋势显示画面和参数调整画面。

下面介绍每种画面显示的信息及用途。

1.回路操作画面在预先设置的PID热点上,单击鼠标左键,屏幕上将弹出如图3.11-1所示回路操作画面,由回路操作画面可分别进入其它两种画面。

(1)显示信息说明在回路调节画面中显示的有设定值、过程值和输出值的棒图及数值显示,运行方式显示,报警状态显示等。

❒棒图显示画面左边的三个棒图分别代表设定值、过程值和输出值,棒的颜色依次为蓝、天蓝、粉色。

设定值棒的高度为当前值相对量程的百分数。

如果PID运行于串级状态,则设定棒显示串级外给定值,在其它运行状态下显示内给定值。

过程值棒的高度表示过程输入值。

输出棒的高度表示输出值。

❒数值显示画面右下区域的三个方框中显示的内容依次为设定量、过程量及输出量的当前值,各数值颜色与棒颜色相对应。

当PID调节器运行于手动、自动或跟踪状态时,设定值为内部给定值;当运行于串级状态时,显示为串级输入值。

当PID调节器运行于手动状态时,输出值由手动给出;运行于自动和串级状态时,由算法结果给出;运行于跟踪状态时,为跟踪量点值。

❒报警状态显示当偏差报警到来时,左上角灯置亮(呈红色);报警消失时,恢复正常颜色。

❒运行方式显示PID调节器的运行方式包括手动、自动、串级及跟踪四种,当某个运行方式下的状态灯呈绿色时,表示调节器处于某方式。

❒其它PID调节器画面静态显示的内容有点名、点描述(说明)等。

(2)操作说明在回路操作画面中可以进行的操作有:工作方式(手动、自动、串级和跟踪)的切换,通过设定值增减按钮改变设定值,通过输出值增减按钮改变输出值,切换到趋势显示画面和参数调整画面。

PID共有手动、自动、串级和跟踪四种工作状态,这四种工作状态的切换是无扰动的。

●手动状态下,PID单元停止运算,依靠操作键来改变控制输出。

pid参数设置方法PID参数设置是控制系统中的一项重要工作,它决定了系统对外界干扰和参考信号的响应速度和稳定性。

PID(比例-积分-微分)控制是一种基本的控制方法,通过调节比例、积分和微分三个参数,可以优化控制系统的性能。

本文将介绍三种常用的PID参数设置方法:经验法、试探法和自整定法。

一、经验法:经验法是一种基于经验和实际运行经验的参数设置方法。

它通常适用于对系统了解较多和试验数据比较丰富的情况下。

经验法的优点是简单易懂,但需要有一定的经验基础。

具体步骤如下:1.比例参数的设置:将比例参数设为一个较小的值,然后通过试验观察系统的响应情况。

如果系统的响应过冲很大,说明比例参数太大;如果响应过于迟缓,则说明比例参数太小。

根据这些观察结果,逐步调整比例参数的大小,直到系统的响应达到理想状态。

2.积分参数的设置:将积分参数设为一个较小的值,通过试验观察系统的响应情况。

如果系统存在静差,说明积分参数太小;如果系统过冲或振荡,说明积分参数太大。

根据这些观察结果,逐步调整积分参数的大小,直到系统的响应达到理想状态。

3.微分参数的设置:将微分参数设为0,通过试验观察系统的响应情况。

如果系统过冲或振荡,说明需要增加微分参数;如果系统响应过缓或不稳定,说明需要减小微分参数。

根据这些观察结果,逐步调整微分参数的大小,直到系统的响应达到理想状态。

二、试探法:试探法是一种通过试验获取系统频率响应曲线,然后根据曲线特点设置PID参数的方法。

具体步骤如下:1.首先进行一系列的试验,改变输入信号(如阶跃信号、正弦信号等)的幅值和频率,记录系统的输出响应。

2.根据试验数据,绘制系统的频率响应曲线。

根据曲线特点,选择合适的PID参数。

-比例参数:根据曲线的峰值响应,选择一个合适的比例参数。

如果曲线的峰值响应较小,比例参数可以增大;如果曲线的峰值响应较大,比例参数可以减小。

-积分参数:根据曲线的静态误差,选择一个合适的积分参数。

如果曲线存在静差,积分参数可以增大;如果曲线没有静差,积分参数可以减小。

PID控制原理详解及实例说明5.1 PID控制原理与程序流程5.1.1过程控制的基本概念过程控制――对生产过程的某一或某些物理参数进行的自动控制。

一、模拟控制系统图5-1-1 基本模拟反馈控制回路被控量的值由传感器或变送器来检测,这个值与给定值进行比较,得到偏差,模拟调节器依一定控制规律使操作变量变化,以使偏差趋近于零,其输出通过执行器作用于过程。

控制规律用对应的模拟硬件来实现,控制规律的修改需要更换模拟硬件。

二、微机过程控制系统图5-1-2 微机过程控制系统基本框图以微型计算机作为控制器。

控制规律的实现,是通过软件来完成的。

改变控制规律,只要改变相应的程序即可。

三、数字控制系统DDC图5-1-3 DDC 系统构成框图DDC(Direct Digital Congtrol)系统是计算机用于过程控制的最典型的一种系统。

微型计算机通过过程输入通道对一个或多个物理量进行检测,并根据确定的控制规律(算法)进行计算,通过输出通道直接去控制执行机构,使各被控量达到预定的要求。

由于计算机的决策直接作用于过程,故称为直接数字控制。

DDC 系统也是计算机在工业应用中最普遍的一种形式。

5.1.2 模拟PID 调节器一、模拟PID 控制系统组成图5-1-4 模拟PID 控制系统原理框图 二、模拟PID 调节器的微分方程和传输函数 PID 调节器是一种线性调节器,它将给定值r(t)与实际输出值c(t)的偏差的比例(P)、积分(I)、微分(D)通过线性组合构成控制量,对控制对象进行控制。

1、PID 调节器的微分方程 ⎥⎦⎤⎢⎣⎡++=⎰tDIP dt t de T dt t e T t e K t u 0)()(1)()( 式中 )()()(t c t r t e -= 2、PID 调节器的传输函数 ⎥⎦⎤⎢⎣⎡++==S T S T K S E S U S D D I P 11)()()( 三、PID 调节器各校正环节的作用1、比例环节:即时成比例地反应控制系统的偏差信号e(t),偏差一旦产生,调节器立即产生控制作用以减小偏差。

仪表自整定说明一、使用方法和工作原理:将仪表给定值(SV值)设定为所需的控制值,整个控制回路连接好后,按住“移位健”(此时oPAd=1)直至仪表SV窗口交替显示“At”和给定值后松开,此时仪表将根据给定值(SV值)进行PID自整定,将自动完成PID的控制参数设定(P、I、dt参数)。

当仪表SV窗口不再交替显示“At”和给定值时PID自整定完成。

如果当前的设定值与实际给定值不符或其他原因要停止PID自整定可继续按住“移位健”直至仪表SV窗口不显示“At”后松开,这时强制PID自整定结束。

如需重新进行PID自整定重复上述操作。

注意:仪表在正常工作前,PID参数均为出厂默认值,该参数不可能任何与任意所有的现场环境,所以都要进行PID自整定,否则仪表可能控制效果不佳。

例:仪表进行一般的PI D控制,通过4~20mA的电流信号控制加热对象的温度在200度。

先将给定值(SV值)设定为200,再将“oPAd”参数设定为1(或将“oPAd”参数设定为2在参数设定完成后自动进行自整定),“t”设置为0,“ot”参数设定为4,“oL”参数设定为0,“oH”参数设定为100。

然后在测量状态下按住“移位健”直至仪表SV窗口交替显示“At”和给定值后松开,当仪表SV窗口不在交替显示“At”和给定值时PID自整定完成。

如果控制效果不佳应检查上述参数是否设置正确或重新进行自整定(参数含义参见说明书)。

二、人工调整PID参数XM系列仪表的自整定功能具备较高的准确度,可满足超过90%用户的使用要求,但由于自动控制对象的复杂性,对于一些特殊应用场合,自整定出的参数可能并不是最佳,以下是人工调节P、I、dt参数时的方法:1、人工调节PID参数:如果正确的操作自整定而无法获得满意的控制,可人为修改P、I、dt参数。

人工调整时要注意观察系统的响应曲线,如果是短周期振荡(与自整定或位式调节时振荡周期相当或略长),可减小P(优先),加大I及dt;如果是长周期振荡(数倍于位式调节时振荡周期)可加大I(优先),加大P, dt;如果无振荡而是静差太大,可减小I(优先),加大P;如果最后能稳定控制但时间太长,可减小dt(优先),加大P,减小I。

pid控制原理详解及实例说明PID控制是一种常见的控制系统,它通过比例、积分和微分三个控制参数来实现对系统的控制。

在工业自动化等领域,PID控制被广泛应用,本文将详细介绍PID控制的原理,并通过实例说明其应用。

1. PID控制原理。

PID控制器是由比例(P)、积分(I)和微分(D)三个部分组成的控制器。

比例部分的作用是根据偏差的大小来调节控制量,积分部分的作用是根据偏差的累积值来调节控制量,微分部分的作用是根据偏差的变化率来调节控制量。

PID控制器的输出可以表示为:\[ u(t) = K_p e(t) + K_i \int_{0}^{t} e(\tau) d\tau + K_d \frac{de(t)}{dt} \]其中,\(u(t)\)为控制量,\(e(t)\)为偏差,\(K_p\)、\(K_i\)、\(K_d\)分别为比例、积分、微分系数。

比例控制项主要用来减小静差,积分控制项主要用来消除稳态误差,微分控制项主要用来改善系统的动态性能。

通过合理地调节这三个参数,可以实现对系统的精确控制。

2. PID控制实例说明。

为了更好地理解PID控制的原理,我们以温度控制系统为例进行说明。

假设有一个加热器和一个温度传感器组成的温度控制系统,我们希望通过PID 控制器来控制加热器的功率,使得系统的温度稳定在设定的目标温度。

首先,我们需要对系统进行建模,得到系统的传递函数。

然后,根据系统的动态特性和稳态特性来确定PID控制器的参数。

接下来,我们可以通过实验来调节PID控制器的参数,使系统的实际响应与期望的响应尽可能接近。

在实际应用中,我们可以通过调节比例、积分、微分参数来实现对系统的精确控制。

比如,增大比例参数可以加快系统的响应速度,增大积分参数可以减小稳态误差,增大微分参数可以改善系统的动态性能。

通过不断地调节PID控制器的参数,我们可以使系统的温度稳定在设定的目标温度,从而实现对温度的精确控制。

总结。

通过本文的介绍,我们可以了解到PID控制的原理及其在实际系统中的应用。

PID指令说明手册全新3.3 版本的ZY-PLC软件在主机部分加入了PID 控制指令,并提供了自整定功能。

用户可以通过自整定得到最佳的采样时间及PID 参数值,从而提高控制精度。

PID注释:1.输出可以是数据寄存器D,也可以是开关量形式Y,在编程时可以自由选择。

2.通过自整定可得到最佳的采样时间及PID 参数值,提高了控制精度。

3.可通过软件设置来选择逆动作(加热控制)还是正动作(冷却控制)。

4. PID控制原理:5. PID指令6. 寄存器定义表:PID 控制指令相关参数地址,请参照下表:地址功能说明备注D4000 采样滤波时间32位无符号数0-999999999ms,建议:300-90000msD4002.0(可写可读),模式设置0:负动作;1:正动作动作方向0逆动作:随着测定值的增加操作输出值反而减少的动作,一般用于加热控制。

1正动作:随着测定值的增加操作输出值随之增加的动作,一般用于冷却控制。

bit1~bit6 不可使用D4002.7(可写可读):0:手动PID;1:自整定PIDD4002.8(只可以读):0:自整定未成功, 1:自整定成功标志,bit9~bit14 不可使用D400.15(可写可读):输出0:普通模式;1:高级模式D4003比例增益(Kp) 范围:1~32767[%]D4004积分时间(TI) 0~32767[*100ms] 0时作为无积分处理D4005微分时间( TD) 0~32767[*10ms] 0时无微分处理D4006PID 运算范围0~32767 PID调整范围:D0-4006 至 D0+D4006PID运行时,一开始处于PID 全开阶段,即以最快的速度(默认为4095)接近目标值,当达到PID 的运算范围时,参数Kp、TI、TD 开始起控制作用。

D4007控制死区0~32767 死区范围内PID 输出值不变D4008PID 自整定周期变化值满量程AD 值*(0.3~1%)D4009PID 自整定超调允许0:允许超调1:不超调(尽量减少超调)设置为0 时,允许超调,系统总是能够学到最佳PID 参数,但是在整定的过程中,测定值可能会低于目标值,也可能会超出目标值,此时要考虑安全因素。

智能温度调节仪使用说明书(PID)(使用此产品前,请仔细阅读说明书,以便正确使用,并请妥善保存,以便随时参考)一、概述本仪表由单片机控制,具有热电阻、热电偶等多种信号自由输入,五种输出方式只须插上相应模块即可,正反控制任意设置;提供了四种报警方式;手动自动切换,主控有两位式、PID两种控制方式,在各种不同的系统上,经仪表自整定的参数大多数能得到满意的控制效果,具有无超调,抗扰动性强等特点。

二、主要技术指标1、基本误差:±0.5%F.S±1个字2、冷端补偿误差:≤±2.0℃3、采样周期: 0.5秒4、控制周期:继电器输出时的控制周期为2~120秒可调,其它为2秒。

5、继电器触点输出:AC220V/5A(阻性负载)或AC220V/0.3A(感性负载)6、驱动固态继电器信号输出:驱动电流≥15mA,电压≥9V7、驱动可控硅脉冲输出:幅度≥3V,宽度≥40us的移相或过零触发脉冲’.K8、连续PID调节模拟量输出:0~10mA(负载500±200Ω), 4~20mA(负载250±100Ω),或0~5V(负载≥100kΩ), 1~5V(负载≥100kΩ)9、电源:AC85V~242V(开关电源), 50/60Hz,或其它特殊定货10、工作环境:温度0~50.0℃,相对湿度不大于85%的无腐蚀性气体及无强电磁干扰的场所三、型号意义XMT □9 □□□□⑴⑵ (3) (4) (5)⑴外型及开孔尺寸(mm):空格:160×80×120 152×76;A:96×96×110 92×92;D:72×72×110 68×68;E:48×96×110 44×92;F:96×48×110 92×44;S:80×160×120 76×156;G:48×48×110 44×44⑵控制方式:‘0’位式控制继电器输出,‘2’三位式控制继电器输出;‘4’PID调节继电器输出;‘5’PID 调节固态继电器输出;‘6’单项移相可控硅调节输出;‘7’单项过零可控硅调节输出;‘8’三项过零可控硅调节输出;‘9’连续PID标准电流信号输出;⑶附加报警:‘0’:无报警;‘1’或‘2’:一组报警(报警方式可选);‘3’:二组报警(报警方式可选);‘5’:声音报警;⑷输入信号类型:‘1’:热电偶信号输入;‘2’:热电阻信号输入;‘W’:自由信号输入⑸主控制方式:‘V24’:附加隔离24V电源(25mA)四、面板说明(参考)(1)PV显示窗:正常显示情况下显示温度测量值;在参数修改状态下显示参数符号。

一、PID指令之參數使用說明S1:目標值(SV)S2:測定值(PV)S3:參數D:輸出值(MV)32位元指令名稱為D PID1−1:16位元之S參數表1−2:16位元之S3參數定義取樣時間(Ts):為本指令每多少時間去計算一次,並更新輸出值(MV)比例增益(Kp):為SV−PV間的誤差放大比例值積分增益(K I):為每個取樣時間單位乘以誤差值之累積值的放大比例值微分增益(K D):為每個取樣時間單位裡誤差之變化量的放大比例值控制功能選擇:使用者可依使用環境之不同,而選擇所需的控制功能,其詳細功能說明將在第三標題運算公式中敘述偏差量(E)不作用範圍:偏差量(E)等於SV−PV的誤差值,當設定K0即表示不啟動此功能,當設定K5時即表示此誤差值在−5 ~ +5之間會被認定誤差值為0輸出值(MV)飽和上下限:為輸出(MV)最大及最小輸出值積分值飽和上下限:為積分值最大及最小的積分範圍暫存累積之積分值:為前次執行指令所累積下來的積分值1−3:使用16位元S3參數時須注意之事項S3:取樣時間最小設定值需大於程式掃描時間S3+1~ S3+3:設定值超出最大或最小值時以最大或最小值使用,當使用者輸入k1時,則表示其比例值為1%也即為0.01,其中使用%這符號只要是為了讓使用者可輸入浮點數值而定義的,因此基本的增益值單位是0.01S3+4:K0→一般自動控制功能(內定值)K1→正向動作功能(E=SV−PV),當E<0視為E=0且累積積分值不變K2→逆向動作功能(E=PV−SV),當E<0視為E=0且累積積分值不變K3→溫度控制專用的自動調整參數功能,調整完畢時將自動改為K4,並且填入最適用的K P、K I及K D等參數(32bit指令不提供此功能) K4→已調整過的溫度控制專用功能(32bit指令不提供此功能)S3+5:假設設定5,則E在−5~ +5之區間時E將被視為0S3+6:假設設定1000,則輸出值(MV)大於1000時將以1000輸出S3+7:假設設定−1000,則輸出值(MV)小於−1000時將以−1000輸出S3+6需大於等於S3+7,否則上限值與下限值將互掉S3+8:假設設定1000,則積分值大於1000時將以1000送出且不再累積S3+9:假設設定−1000,則積分值小於−1000時將以−1000送出且不再累積S3+8需大於等於S3+9,否則上限值與下限值將互掉,而且當S3+8與S3+9都為0時,則表示無積分限制的設定S3+10, S3+11通常只供參考用且以32bit浮點數顯示(不建議使用),但是使用者還是可依需求清除或修改,不過須以32bit浮點數修改之S3+12~ S3+19通常只供系統用(不建議使用)1−4:32位元之S參數表參數說明與16位元之參數說明大致上相同,其不同點只在於S3+53~ S3+20之間參數容量由原本16位元變為32位元。

二、PID指令方塊圖圖(一) S+4為K0~K2的控制方塊3圖(一)中之S表示微分的動作,其動作定義為現在PV值減去前次PV值後,再除以取樣時間之動作;另外1/S表示積分的動作,其動作定義為前次積分值加上這次偏差量乘以取樣時間的值;最後圖中的G(S)表示受控裝置。

圖(二) S+4為K3~K4的控制方塊3圖(二)中之1/K I及1/K P的符號分別表示除以K I及除以K P之功能,由於此控制方塊為溫度控制專用之PID 指令,因此使用者需搭配GPWM 指令一起使用。

其範例請參照實例三。

三、 運算公式3−1:一般使用功能之公式介紹當S 3+4功能選擇為K0、K1及K2時,其圖(一)指令內部使用之運算公式如下()()()S t PV K St E K t E K MV D I P *1**++=在一般控制(K0)及正向功能動作(K1)時()PV SV t E -=而在逆向功能動作(K2)時()SV PV t E -=其中()S t PV 表示()t PV 的微分值,以及()St E 1表示()t E 的積分值由上述公式中可得知本指令與一般PID 指令有所不同,其不同點在於微分值使用上的不同,為了避免一般PID 指令於第一次起動時所造成瞬間微分值過大之缺點,因此本指令採用監看測定值(PV)之微分狀況,當測定值(PV)變化量過大時,則本指令之微分值也將變大。

3−2:溫度控制專用功能之公式介紹當S 3+4功能選擇為K3及K4時,其圖(二)中指令內部使用之運算公式將改為()()()⎥⎦⎤⎢⎣⎡+⎪⎭⎫⎝⎛+=S t PV K S t E K t E K MV D I P*111其中偏差量固定為()PV SV t E -=由於此功能是專為溫度控制而設計的功能,因此當取樣時間(T S )設定為4秒(K400)時,則表示輸出值(MV)的輸出範圍為K0~K4000之間,並且搭配的GPWM 指令的週期時間設定值也需設為4秒(K4000)。

當使用者在控制溫度的環境下不知如何調整各項參數時,可先選擇K3這項自動調整功能,等到指令內部調整完畢後(功能選擇自動會設定為K4),使用者可再依控制結果修改成更佳的參數。

四、注意事項與建議1.S3+6~S3+13使用區只限於SA/SX/SC/EH以及ES(v5.7版以後)系列機種使用。

2.ES系列機種(v5.6版以前)只限使用一次PID指令,而ES(v5.7版以後)/SA/SX/SC/EH無使用次數之限制。

3.ES系列機種、SA/SX/SC機種(v1.1版以前)及EH機種(v1.0版以前)的S3+3參數,只可輸入0~30000之間的數值。

4.由於可使用PID指令的控制環境很多,因此請適當的選取控制功能,例如:當選擇溫度自動調整參數(S3+4=K3)功能時,就請勿使用於馬達控制環境中,以免造成控制不當的現象發生。

5.使用者於調整K P、K I及K D三個主要參數時(S3+4為K0~K2),請先調整K P值(依經驗值設定),而K I及K D值先設定為0,等到調整到大致上可控制時,再依序調整K I值(由小到大)以及K D值(由小到大),其調整範例請參考範例四。

其中K P值為100則表示100%,即對偏差值的增益為1,當K P值小於100%時將對偏差值衰減,當K P值大於100%時將對偏差值放大。

6.當使用者選用溫度控制專用功能(S3+4=K3及K4)時,建議請使用在停電保持區之D暫存器來儲存參數,以免自動調整過的參數因停電後而消失。

經過自動調整過的參數,並不能保證一定適用於每個控制的環境,因此使用者當然可自行修改調整過的參數,不過建議最好只修改K I或K D數值就好。

7.本PID指令動作須配合一些參數值控制,因此請勿隨意設定參數值,以免造成不當控制之現象。

五、範例範例一:使用PID指令於一般位置或速度控制時之方塊圖(動作方向S3+4需設為0)¦ì¸m©R¥O(SV)範例二:使用PID 指令與變頻器搭配控制時之方塊圖(動作方向S 3+4=K0)³t «×©R ¥O (S)(PV = S -P)¥[´î³t ©R ¥O範例三:使用PID 指令於溫度控制時之方塊圖(動作方向S 3+4需設為1)·Å«×©R ¥O (SV)範例四:PID 指令參數調整建議步驟說明假設控制系統之受控體G(s)的轉移函數為一階的函數()as bs G +=(一般馬達的模型均為此函數),命令值SV 為1,取樣時間Ts 為10ms 。

建議調整步驟如下:步驟1:首先將K I 及K D 值設為0,接著先後分別設定K P 為5、10、20及40,並分別記錄其SV 及PV 狀態,其結果如下圖所示。

K P= 40SV = 1K P= 20K P= 10K P= 5®É¶¡(sec)步驟2:觀察上圖後得知K P為40時,其反應會有過衝現象,因此不選用;而K P為20時,其PV反應曲線接近SV值且不會有過衝現象,但是由於啟動過快,因此輸出值MV瞬間值會很大,所以考慮暫不選用;接著K P為10時,其PV反應曲線接近SV值並且是比較平滑接近,因此考慮使用此值;最後K P為5時,其反應過慢,因此也暫不考慮使用。

步驟3:選定K P為10後,先調整K I值由小到大(如1、2、4至8),以不超過K P值為原則;然後再調整K D由小到大(如0.01、0.05、0.1及0.2),以不超過K P的10%為原則;最後可得如下圖之PV與SV的關係圖。

PV = SVÂIK P= 10, K I= 8, K D= 0.2®É¶¡(sec)附註:本範例僅供參考,因此使用者還需依實際控制系統之狀況,再自行調整其適合之控制參數。

六、實例實例一:利用PID 指令於壓力控制系統,使用範例一之方塊圖。

控制目的:使控制系統達成壓力目標值控制特性說明:此系統需要漸漸達成控制目的,因此過快的達成控制目的時,可能會造成系統超控或無法負荷之現象。

建議解決方法:方法一→利用較大之取樣時間達成方法二→利用延遲命令的功能達成,其控制方塊圖如下圖。

©À£¤O R D2©¹¥®¹ª©R ¥O È©R ¥O ÈA ªi §Î¹ÏB ªi §Î¹Ï¬°R ¥O ¶¡j ÈD3¬°©R O ¶¡¹j ɶ¡¨Ï¥ÎªÌ¨Ìê»Úª¬p ½Õ¾ã命令延遲功能程式實例如下:實例二:速度控制與壓力控制系統分別獨立控制,使用範例二之方塊圖。

控制目的:速度控制使用開路控制一段時間後,再加入壓力控制系統(PID 指令)作閉路控制,然後達成壓力控制目的。

控制特性說明:由於此兩系統的速度與壓力之間,並無特定關係可找出來使用,因此本架構需先達成開路式的控制速度目的,然後再依閉路式的壓力控制,以達成控制的目標。