萃取蒸馏法分离邻氯甲苯和对氯甲苯

- 格式:doc

- 大小:27.50 KB

- 文档页数:3

化学分离技术实验萃取蒸馏析出等分离方法化学分离技术实验:萃取、蒸馏、析出等分离方法在化学实验中,为了分离和纯化混合物中的不同组分,常常需要使用各种分离技术。

本文将详细介绍化学分离技术中的三种常用方法:萃取、蒸馏和析出。

一、萃取萃取是一种将混合物中的一个或多个组分按照其溶解性差异进行分离的方法。

通常,我们使用两种互不溶解的溶剂来进行萃取。

对于两个液态溶剂,如果它们相互不溶,则称之为互不溶剂。

萃取过程中,混合物中的组分会向其中一个溶剂中转移,实现分离。

例如,当我们需要从水中分离某种有机物时,可以选择使用非极性溶剂(如醚),因为有机物在非极性溶剂中溶解度较高;而水溶性物质则会留在水中。

这样,通过将混合物与醚进行多次萃取,我们可以将有机物分离出来。

二、蒸馏蒸馏是根据不同组分的沸点差异进行分离的方法。

当混合物中的组分具有明显的沸点差异时,可以通过蒸馏使其中一个组分蒸发,然后在冷凝器中将其转化为液体,从而实现分离。

在实验室中,有两种常见的蒸馏方法:常压蒸馏和真空蒸馏。

常压蒸馏适用于沸点差异较小的组分分离,而真空蒸馏则适用于沸点差异较大的组分。

三、析出析出是指通过改变混合物中的环境条件(如温度、溶剂浓度等)使其中一种物质从溶液中固态沉淀下来的分离方法。

在析出过程中,溶液中含有过量的溶剂,通过适当处理,使其中一种物质达到饱和溶解度,从而导致物质的凝聚析出。

例如,当我们需要从金属溶液中分离出金属单质时,可以通过静置溶液或调整溶液温度等方式进行析出。

析出过程中,金属单质会在溶液中沉淀下来,从而实现分离。

综上所述,化学分离技术中的萃取、蒸馏和析出方法在实验室中得到了广泛的应用。

通过选择适当的化学分离方法,我们可以有效地分离和纯化混合物中的目标组分,从而推动化学研究和工业生产的发展。

萃取蒸馏法分离邻氯甲苯和对氯甲苯第一篇:萃取蒸馏法分离邻氯甲苯和对氯甲苯萃取蒸馏法分离邻氯甲苯和对氯甲苯.txt花前月下,不如花钱“日”下。

叶子的离开,是因为风的追求还是树的不挽留?干掉熊猫,我就是国宝!别和我谈理想,戒了!本文由hjt3715948贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

用,取得显著经济效益。

各项指标符合美、英、日药典标准。

仅国内需求量为每年30吨,国00际需求也很大。

原料成本2元/k;参考售价5g8,00-0万元/k;年产量1 ̄0吨。

本工艺于-1g03甲氧基苯甲醛等中间体最终合成磺胺增效剂甲氧苄啶。

彻底打破了以往的半合成工艺路线,该工艺路线和工艺水平是目前国际上最先进的甲氧苄啶合成方法。

由对甲酚合成二溴醛(? 4羟基一,一35二溴苯甲醛)粗品氢溴酸的回收和;精品氢溴酸的生产;由二溴醛合成。

通过省级技术鉴定,获科委科技进步奖。

从工业綦制取精萘新工艺简介:该新工艺以工业萘为原料,采用最新分离技术(液膜分离技术)制备高纯度的精萘,具有工艺流程简单,操作容易,投资小、低成本、低能耗、低污染的优点。

经工业装置运行证实,用该工艺生产所得精萘,技术指标硬化油水解制取硬脂酸、甘油生产技术简介:硬脂酸产品广泛应用于橡胶、塑料、纺织、造纸、食品等行业中,甘油也是医药、化妆品、烟草、食品、造纸、炸药等行业不可缺少的重要原料、利用硬化油水解蒸馏等生产超过国家一级精萘标准,收率达到9%以上,萘5每吨精萘的生产成本比原有成本降低50%。

该项目的推广对放大精萘生产、降低精萘生产成本,有很大的实际意义。

过程制取硬脂酸,副产的甘油水经蒸发。

蒸馏制取工业甲种甘油、本技术适合于乡镇企业及一般中型企业。

全循环生产草酸新工艺从制药废液中回收特戊酸、异辛酸及合成特戊酸氯简介:本项研究选择三氯化磷作为酰氯化剂生产特戊酰氯,其反应条件温和,容易控制,比较适合于工业化生产。

制药废液先进行初步分离,将低沸点物质蒸出后,得到粗特戊酸,通过精馏的方法收集10C分,6"馏经重结晶获得纯度9%以上的特戊酸产品。

邻氯苯甲醛生产及副产品的回收技术分析邻氯苯甲醛是一种重要的有机化工产品,广泛应用于染料、药物、化妆品和聚合物等领域。

在邻氯苯甲醛的生产过程中,产生了一些副产品,这些副产品可以通过回收技术得到利用,减少资源浪费并降低环境污染。

对邻氯苯甲醛生产及副产品的回收技术进行分析具有重要意义。

一、邻氯苯甲醛的生产工艺邻氯苯甲醛的生产主要是通过氯苯和甲醛在碱性条件下反应而成,其反应方程式如下所示:C6H5Cl + CH2O + NaOH → C6H4ClCHO + NaCl + H2O在反应过程中,产生了邻氯苯甲醛以及氯化钠和水。

经过反应生成的混合物需要经过一系列的分离和纯化工艺,最终得到高纯度的邻氯苯甲醛产品。

二、邻氯苯甲醛生产过程中产生的副产品在邻氯苯甲醛生产过程中,除了目标产品外,还会产生一些副产品,主要包括氯苯、甲苯、二氯苯和氯化钠等。

这些副产品在传统工艺中往往被视为废弃物,直接排放或处理,造成了资源的浪费和环境的污染。

近年来,随着环保意识的提高和资源利用的重要性,邻氯苯甲醛生产副产品的回收技术备受关注。

主要包括以下几种技术:1. 氯苯的回收氯苯是邻氯苯甲醛生产过程中的重要副产品之一,通过精馏、萃取、结晶等工艺可以将氯苯从反应产物中分离出来。

经过纯化处理后,氯苯可以用作溶剂或者是再生利用,降低了化工产品的生产成本和资源消耗。

甲苯是邻氯苯甲醛生产过程中的另一个副产品,可以通过蒸馏、萃取等方法进行回收。

回收的甲苯可以用于再生产其他化工产品或者作为溶剂使用,有效减少了对新鲜原料的需求。

氯化钠是邻氯苯甲醛生产过程中的无机盐副产物,可以通过结晶、沉淀等实现对氯化钠的回收。

回收的氯化钠可以用于制备其他化工产品,或者是用于工业废水处理等方面,节约了资源并降低了排放物的污染。

邻氯苯甲醛生产副产品的回收技术具有重要的应用价值。

通过副产品的回收利用,可以减少资源的浪费,提高生产效率,降低生产成本。

副产品的回收利用有利于环境保护,减少了对自然资源的消耗,降低了对环境的负面影响。

第20卷第3期烟台大学学报(自然科学与工程版)Vol .20No .32007年7月Journa l of Y antai University (Na tural Science and Enginee ring Editi on)Jul .2007 文章编号:1004-8820(2007)03-0227-04应用技术 收稿日期6 作者简介兰丽娟(),女,山东烟台人,硕士,主要从事有机化工及环境化学方面的研究;通讯联系人乔旭,博士生导师邻、对氯苯甲酸离解萃取结晶分离工艺的研究兰丽娟1,张 宏1,乔 旭2,汤吉海2(1.烟台大学环境与材料工程学院,山东烟台264005;2.南京工业大学化学化工学院,江苏南京210009)摘 要:难分离的混合邻、对氯甲苯经氧化可制得混合邻、对氯苯甲酸.根据两种酸在水中溶解度和离解常数的差异,采用碱性和酸性萃取剂可进行两种酸的离解萃取结晶分离.本研究考察了萃取剂浓度、用量、反应温度、分散用水量等因素对邻、对氯苯甲酸分离过程的影响,得到了最佳工艺条件.分离对氯苯甲酸的最佳工艺条件为:碱性萃取剂浓度为012mol /L ,OH -与邻氯苯甲酸物质的量的比为1.05∶1,反应温度为55℃,每6g 原料的分散用水量为100g;提纯邻氯苯甲酸的最佳工艺条件为:H +与对氯苯甲酸物质的量的比为1110∶1,反应温度55℃.在此条件下,经过单级萃取结晶可以分别得到纯度为99%的邻氯苯甲酸和对氯苯甲酸.关键词:邻氯苯甲酸;对氯苯甲酸;离解萃取结晶中图分类号:T Q028.9 文献标识码:A 邻、对氯苯甲酸(o -CBA ,p -CBA )是染料、农药、医药等领域重要的有机合成中间体及分析试剂,可以分别由邻、对氯甲苯直接氧化合成[1,2].然而二者沸点相差很小,通过精馏进行分离能耗很大[3].如果能够利用二者在溶解度和离解常数上的差异,将混合的邻、对氯甲苯氧化成邻、对氯苯甲酸后再进行结晶分离则可以大大节约分离能耗,从而降低生产成本.对于邻、对氯甲苯的混合氧化合成邻、对氯苯甲酸尚未见报道.邻、对氯苯甲酸的熔点均较高,采用常规结晶方法分离难度较大,为此,Col onia 等[4]以Na-BMGS (丁基单甘醇硫酸酯钠盐)作为水溶助剂,Lashanizadegan 等[5]采用哌嗪作为水溶性有机溶剂来分离邻、对氯苯甲酸,但以上两种方法均没有解决昂贵的水溶助剂的回收问题,只是停留在实验室阶段.另外,Shar ma 等[6]采用离解萃取法从邻、对氯苯甲酸的混合物中将对氯苯甲酸的含量从60%提高到87%以上.此方法没有考虑邻氯苯甲酸的回收,并且分离得到的对氯苯甲酸纯度远低于工业品等级的质量要求.本研究根据邻、对氯苯甲酸在水中离解常数不同,采用碱性和酸性萃取剂,分离得到高纯度的邻氯苯甲酸和对氯苯甲酸.目前这一成果已成功应用到工业上.1 离解萃取结晶的物化基础氯苯甲酸在水溶液中溶解度很小,存在溶解和离解平衡关系.据文献报道[4],20℃时邻氯苯甲酸o -CBA 和对氯苯甲酸p -CBA 的溶解度分别8:200-11-11:1974-:.烟台大学学报(自然科学与工程版)第20卷 为2.01g/kg水和0.08g/kg水,25℃时离解常数分别为1.2×10-3和1.04×10-4.o-C BA在水溶液中更容易离解出H+,比p-CBA更容易与碱发生中和反应.而p-CBA的溶度积常数比o-CBA要低很多,其盐更容易与酸发生反应.另外,因为温度的变化对离解常数影响不大,但随着温度的升高,o-C BA的溶解度增加的程度比p-C BA要大得多,所以两者与碱、酸反应的难易程度的差别也随之提高,使得分离过程能够顺利进行.2 实验部分2.1 试剂及仪器邻氯苯甲酸标准样品(CP):纯度9910%,上海试剂三厂;对氯苯甲酸标准样品(CP):纯度9810%,上海化学试剂公司;邻、对氯苯甲酸混合原料,自制;碱性萃取剂和酸性萃取剂,自制.DF-Ⅱ型集热式磁力加热搅拌器;2XZ-0.5型旋片式真空泵;Agilent1100高效液相色谱仪:C8液相分析柱,N2000色谱工作站.2.2 实验方法p-C BA溶解萃取过程:精密称取70目,质量比为55∶45的的邻、对氯苯甲酸混合物到烧杯中,加入一定量的蒸馏水,放入磁力加热搅拌器中,控制一定的温度,滴加一定数量的碱性萃取剂溶液,滴加完毕之后趁热过滤.滤饼在70℃下烘干,配制一定浓度的溶液进行HP LC分析.滤液冷却至室温,过滤除去析出的白色晶体,余下的滤液滴加酸性萃取剂酸化,分析晶体中邻、对位酸含量.o-C BA提纯过程:用经碱性萃取剂处理的mo-C B A ∶mp-C B A为85∶15(质量比)的混合氯苯甲酸盐溶液为原料进行分离实验,向该原料中滴加一定量的酸性萃取剂,使得其中几乎不含对氯苯甲酸盐,过滤,滤饼为o-CBA和p-CBA的混合物,干燥分析含量.滤液继续滴加酸性萃取剂,直至没有晶体析出,过滤,烘干HPLC测定其含量.3 结果与讨论3.1 离解萃取制对氯苯甲酸考察了碱性萃取剂加入量、浓度、分散用水量及温度等因素对分离结果的影响3 碱性萃取剂加入量对分离结果的影响 实验在55℃下进行,碱性萃取剂的浓度为mol/L,滴加速度是5mL/m in,原料配比为:m o-C BA ∶m p-C BA为55∶45,总质量是6g,原料分散用水量是100g.从表1中可以看出,实验可以得到很高的分离因子α.随着碱性萃取剂加入量的增加,滤饼中p-C BA含量有所提高,到了nO H-∶no-C BA是1.00∶1后,变化不再明显.但如果加入的OH-太多,滤液中p-C BA含量也要提高.为了得到高纯度的p-C BA,实验采用nO H-∶no-CB A为1.05∶1.表1 碱性萃取剂加入量对分离结果的影响Tab.1 The effec t of base amount on the sepa ra ti on of the t w o acidsnOH-∶n o-CBA w p-CBA1/%w p-CBA2/%分离因子α0.95∶197.391.1432361.00∶199.071.6165101.05∶199.122.0454091.10∶199.1114.91635.5 注:分离因子α=mp-CBA1mo-CBA2mp-CBA2mo-CBA1,(1:滤饼,2:滤液).下同.3.1.2 碱性萃取剂浓度对分离结果的影响 实验采用nOH-∶no-C B A为1.05∶1,其他条件同3.1.1.从表2中可以看出,OH-浓度是012mol/L 时的分离因子要远远高于其他浓度.当OH-浓度提高时,局部OH-浓度过高,它与周围的对氯苯甲酸解离的H+发生反应,因加入的OH-物质的量一定,造成了与o-CBA反应的OH-的不足,最终导致滤饼中p-CBA含量降低.由实验得出适宜的OH-浓度为0.2mol/L.表2 OH-浓度对分离结果的影响Tab.2 The effec t of n O H-on the separati on of the t w o acidsnOH-/mol L-1wp-CBA1/%wp-CBA2/%分离因子α0.299.122.0454090.496.7010.46250.80.896.6010.09260.81.695.6511.26173.33.1.3 分散用水量对分离结果的影响 如果混合邻、对氯苯甲酸在水溶液中不能分散均匀的话,将出现结团包裹现象,直接影响到分离效果,所以实验考察了分散用水量对分离结果的影响实验8228..1.10.2. 第3期兰丽娟,等:邻、对氯苯甲酸离解萃取结晶分离工艺的研究采用n O H-∶n o-C BA为1.05∶1,其他条件同3.1.1.从表3中可以看出,分散用水量为100g时分离效果最好,分离因子最高.表3 分散用水量对分离结果的影响Tab.3 The effect of wa ter added on t he sepa rati on of t he t woac ids分散用水量/g wp-C BA1/%wp-C BA2/%分离因子α2098.824.2618825098.845.9013597099.095.07203910099.122.0454093.1.4 温度对分离结果的影响 实验采用nOH-∶no-C BA为1.05∶1,其他条件同3.1.1.从表4可以看出,在55℃时可以得到最高的分离因子.理论上随着温度的提高,p-CBA的溶解度增加的幅度比o-C BA要高得多,对分离应该有利,但是温度越高,对位离解的H+也越多,与碱发生反应的量也越多,并且起泡现象明显,夹带的o-CBA较多,所以最终的分离效果不好.表4 温度对分离结果的影响Tab.4 The effect of tempe ra t ure on the separati on of the t wo ac ids温度/℃wp-C BA1/%wp-CBA2/%分离因子α2597.779.58413.84098.097.90598.75599.122.0454097097.868.11518.13.2 o-CBA的分离过程3.2.1 溶度积规则 难溶电解质在水溶液中存在着结晶和溶解平衡,本体系中由于p-CBA的溶度积小,与酸性萃取剂反应时首先结晶析出,这样可以使混合酸得到进一步分离,得到高纯度的o-C BA.3.2.2 wH+浓度对o-C BA分离结果的影响 实验在55℃下进行考察了+对B提纯结果的影响,见表5在实验范围内,+对分离结果影响不大,在所试验的几个浓度下都可以得到很高的分离因子.表5 wH+浓度对o-CBA提纯结果的影响Tab.5 The effect of w H+on the extrac ti on of o-CBAwH+/%nH+∶no-CBAwo-CBA1/%wo-CBA2/%0.541.0∶12.5898.831.081.0∶12.7498.971.621.0∶12.7398.931.941.0∶11.0998.573.2.3 n H+∶n o-CBA对p-C BA分离结果的影响 实验采用w H+为1.94%,其他条件同3.2.2.从表6可以看出,当n H+∶n p-C BA为1.10∶1时,滤液和滤饼分别为含量99%以上的o-CBA和p-C BA.表6 nH+∶np-C BA对o-CBA提纯过程的影响Tab.6 The effec t of n+H/np-CBAon the extrac ti on of o-CBAnH+∶np-CBAwo-CBA1/%wo-CBA2/%1.10∶10.7999.031.20∶11.7299.481.30∶11.9299.631.40∶112.3699.673.2.4 温度对o-CBA分离结果的影响 实验采用wH+为1.94%,其他条件同3.2.2.从表7可以看出,在55℃以上得到的滤液和滤饼分别为含量99%以上的o-CBA和p-CBA.表7 温度对o-CBA提纯过程的影响Tab.7 The effec t of temperature on the extrac ti on of o-CBA温度/℃n H+∶n p-CBA w o-CBA1/%wo-CBA2/%30 1.10∶136.6398.4040 1.10∶113.8298.8555 1.10∶10.7999.0360 1.10∶10.7699.35 结 论()根据B和B在水中的溶解度9228.wHo-C A.wH41p-C A o-C A烟台大学学报(自然科学与工程版)第20卷 和离解常数的差异可以实现二者的有效分离.(2)采用碱性萃取剂,以水为分散剂,经过单级溶解萃取,从过滤后的固体中可以得到质量分数为99%的o-CBA产品;过滤母液用酸作为萃取剂,一次萃取结晶就可以得到99%的o-CBA.(3)分离p-C BA的最佳工艺条件为:碱浓度为0.2mol/L,nOH+∶no-C BA为1105∶1,每6g原料的分散用水量为100g,在55℃温度下溶解萃取结晶,滤饼中p-CBA含量达到99112%.(4)提纯o-C BA的最佳工艺条件为:nH+∶np-CB A为1.10∶1时,在55℃温度下,滤饼中p-CBA含量达到99105%.参考文献:[1] T o riga t e H,Nakaoka K.Prepa rati on of p2Chlor obenz o2ic ac id:Jap,58032843[P].1983-02-25.[2] 马玉龙,周新花,杨智宽,等.液相催化空气氧化法合成邻氯苯甲酸的研究[J].化学试剂,2001,23(2):118 -119.[3] 范正明,邱滔.邻、对氯甲苯的精馏分离计算[J].江苏石油化工学院学报,2001(2):26-29.[4] Col onia E J,Dixit A B,Tava re N S.Separation of chl orobenzoic acids th ough hy d r otr opy[J].Industrial&Engi2 nee ri ng Che m istry Resea rch,1998,37(5):1956-1969[5] Lashani zadegan A,Ne wsha m D M T,T ava re N S.Sep2a rati on of chl orobenzoic acids by diss ocia ti on,extrac tive crys2 tallizati on[J].Che m Eng Sc i,2001(56):2335-2346.[6] Satish S L,Man M S.Separati on of clos e boiling organ2 ic ac ids and ba ses by diss ociati on extraction:chlor ophenols, N2a l kyl aniline s and ch l orobenz oic acids[J].Journal of Ap2 p lied Chem istry and B i otechnol ogy,1978(28):69-78.Sepa r a tio n Pr ocess of o2C hlor obenzoi c Aci dand p2C hlor oben zoi c Ac i d by D i ssoc i a t i on Extra cti ve C r ysta lli za t i onLAN L i2juan1,ZHAN G Hong1,Q I A O Xu2,T ANG J i2hai2(1.School of Environment and M ate rial Engi neering,Yant a i University,Y anta i264005,China;2.Institute of Chem istry and Che m i ca l Enginee ri ng,Nanjing Unive rsity of Techn o l ogy,Nanjing210009,China)Ab str a c t:Chlor obenz oic acids can be synthe siz ed by oxida tion of m ixed chlorotoluene which is difficult to sep2 a r a te.The separati on of o2chl or obenz oic acid and p2chl or obenz oic acid is studied by dissociation extractive c r ystallizati on ba sed on their differences in s olubilities and dissocia tion constants in water.B ase and ac id are used f or extrac tion,and the a mount and concentrati on of extrac tant,temper a tur e and the a mount of wa ter as scatter are investiga ted res pectively during the separati on proce ss.The op ti ma l separation pr ocess of p2chl or o2benz oic ac id is a s follows:the c oncentr a tion of ba se0.2mol/L,the rati o of nOH-and no2CB A1.05∶1,r eac ti onte m pe r a tur e55℃,scatter water100g per6g ra w m aterial.The op ti m al separati on p r oce ss of purif y o2chl or o2 benz oic ac id is f oll ow ing:the rati o of n H+and n p-CB A1.05∶1,reaction te mperature55℃.Unde r this condi2 ti on,in a single stage,o2and p2chl or obenz oic acid of99%purify can be obtained.Ke y w o r d s:o2chl or obenzoic ac id;p2chl or obenz oic ac id;dissociati on extractive c r ystalliza tion(责任编辑 周雪莹) 0328。

文件版本邻氯甲苯、对氯甲苯检验规程页次第 4 页共 6 页载气流速,ml/min 3检测器温度,℃210汽化室温度,℃210燃烧气(氢气)流量,ml/min 30助燃气(空气)流量,ml/min 300补偿气(氮气)流量,ml/min 30分流比100:1恒温分析,℃906.3.5 分析步骤6.3.5.1 测定开启色谱仪,待仪器各项操作条件稳定后,进样品溶液0.2μL,待出峰完毕后,用色谱工作站进行结果处理。

6.3.5.2 结果计算峰面积归一化法,色谱工作站自动处理结果。

6.3.5.3 允许差主含量两次平行测定结果之差应不大于0.1%,各有机杂质两次平行测定结果之差应不大于0.02%,取其算术平均值作为测定结果。

6.3.5.4 色谱图如图1所示,邻氯甲苯色谱图1 ——甲苯;文件版本邻氯甲苯、对氯甲苯检验规程页次第 5 页共 6 页2 ——邻氯甲苯;3 ——对氯甲苯。

图2 对氯甲苯色谱图如图2所示,对氯甲苯色谱图1 ——邻氯甲苯;2 ——间氯甲苯;3 ——对氯甲苯;4 ——二氯甲苯。

6.4 水分含量的测定:GB/T 2386 染料及染料中间体水分的测定(卡尔·费休法)7.0 检测规则7.1 检验分类本标准检验为出厂检验,检验项目为3.2规定的全部项目。

7.2 产品出厂检验产品出厂前应由本公司质量检验部门进行逐项检验,应保证所有出厂的产品全部符合本标准要求。

7.3 复检如果检验结果中有一项指标不符合本标准的要求时,应重新自两倍量的包装中取样进行检验,重新检验的结果仍有一项不符合本标准的要求,则整批产品判定为不合格。

8.0 标志、标签、包装、运输、贮存8.1 标志、标签产品中每个包装上都应按GB 190中有关规定涂刷牢固、清晰的标志,注明:产品名称、注册商标、产品生产许可证编号及标志、净含量、生产厂名称、厂址、标准编号、批号、生产日期,同时应附有产品质量检验合格的证明。

8.2 包装包装类别:Ⅱ。

一、课题题目:邻氯甲苯分离工艺的设计二、课题的研究意义邻氯甲苯是一种重要的精细化工有机原料,近年来相继研发合成出多种新型医药、农药、染料等中间体。

其中多数中间体市场前景看好,使氯甲苯将成为有机氯产品的新宠。

业内人士认为,氯甲苯将成为未来氯碱企业走精细化道路、建设氯产品精细化工产品树的最具有潜力的基础中间体。

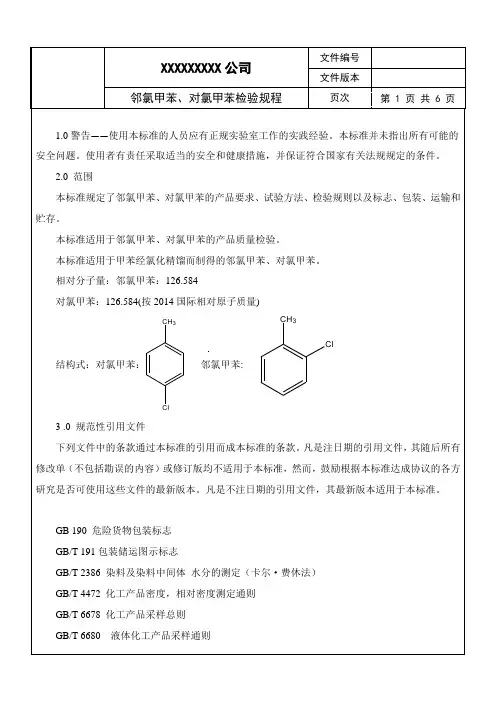

氯甲苯有3种异构体,分别为对位、邻位和间位氯甲苯, 其中用途最为广泛的是对氯甲苯, 通过侧链上氧化、环上氧化、氰化、卤化、氯代等反应可制备多种重要的精细化工中间体和精细化学品, 目前已衍生出100多种农药、医药和染料产品。

邻氯甲苯应用研究经过不断拓展, 已开发出30 余种衍生产品。

由于间氯甲苯生成比例不足1 % , 产量较小, 目前仅作为染料中间体使用。

邻氯甲苯是指在带有甲基的苯环上氯代的一系列环氯代甲苯。

它们是一类稳定的,工业上有一定重要性的化合物。

邻氯甲苯共有16种,分子通式为C7H8-nCln。

邻氯甲苯曾以甲苯为基础命名,70年代以来在许多工具书逐渐使用以苯为基础命名。

国内外一般采用的方法是萃取法、精馏法、蒸馏法,色谱法,核磁共振法,我在这里选用的是精馏的方法对其进行分离,原理是各物质的沸点的不同。

该方法的优点:为了避免了废水的产生,三塔串联连接的精馏分离方式,降低了塔的安装高度,提高了分离效率,最终产品邻氯甲苯的纯度≥99.9%wt。

毕业设计是将我们所学知识和化工生产的实际紧密的结合起来,作用就是理论联系实际在将实际生产过程中所遇到的一系列的问题和理论知识相联系,加强理论学习是有必要的,在学习的过程中就是不断地探索和摸索个一个过程,只有这样才能将所学的知识用到现实生产生活中,才具被学习的要求和意义。

设计和研究邻氯甲苯的是为了更好的掌握好在化工生产中的各个生产过程和工艺流程,理解化工生产中知识,注重安全生产和经济效益,大力落实好科学发展观,实行向绿色化学发展靠拢。

加强和别人合作能力的培养,为了以后能更好的适应我们这一专业,了解和掌握化工生产中物料的走向,进一步提升与人合作的工作能力,加强用能管理,采取技术上可行、经济上合理以及环境和社会可以承受的措施,从能源生产到消费的各个环节,降低消耗、减少损失和污染物排放、制止浪费,有效、合理地利用能源。

除去邻二甲苯中的甲苯的方法1.引言邻二甲苯是一种常见的有机溶剂,广泛应用于化工行业和实验室中。

然而,在某些情况下,需要从邻二甲苯中去除其中的甲苯成分。

本文将介绍几种常用的方法来实现除去邻二甲苯中的甲苯。

2.方法一:蒸馏法蒸馏法是一种分离液体混合物的常见方法,通过利用各组分的沸点差异实现分离。

对于邻二甲苯和甲苯混合物,我们可以通过以下步骤来进行蒸馏:1.将混合物放入蒸馏烧瓶中,并添加适量的助剂(例如理石粉),以提高沸点差异。

2.加热蒸馏烧瓶,使混合物开始沸腾。

3.随着沸腾的进行,甲苯会先蒸发,而邻二甲苯则会残留在烧瓶中。

4.将蒸馏出的甲苯气体通过冷凝管冷凝收集。

3.方法二:结晶法结晶法是一种将溶液中的溶质分离出来的方法,通过溶解度差异实现分离。

对于邻二甲苯和甲苯混合物,我们可以通过以下步骤来进行结晶:1.将混合物溶解在热水中,使其全部溶解。

2.缓慢冷却溶液,使其中的邻二甲苯结晶出来。

3.过滤结晶物,得到除去甲苯的邻二甲苯。

4.方法三:活性炭吸附活性炭具有很强的吸附性,可以用于吸附有机物。

对于邻二甲苯和甲苯混合物,我们可以通过以下步骤来使用活性炭吸附除去甲苯:1.准备足够量的活性炭,并将其放置在一个容器中。

2.将混合物缓慢地通过活性炭滤床,让活性炭吸附甲苯。

3.收集经过滤床的溶液,其中已经除去了甲苯。

5.方法四:化学反应法化学反应法是利用化学反应的原理,将混合物中的某一组分转化为其他物质,从而实现分离。

对于邻二甲苯和甲苯混合物,我们可以尝试以下的化学反应来除去甲苯:1.将混合物与氯气反应,生成氯代甲苯和氯代邻二甲苯。

2.利用两者的溶解度差异,通过适当的提取剂,将氯代甲苯和氯代邻二甲苯分离。

3.还原氯代邻二甲苯,得到除去甲苯的邻二甲苯。

6.结论通过蒸馏法、结晶法、活性炭吸附和化学反应法,我们可以有效地除去邻二甲苯中的甲苯成分。

根据实际情况和需求,选择合适的方法可以实现高效、经济和环保的除去甲苯操作。

在进行相关操作时,务必遵循安全操作规程,并根据材料的特性选择合适的设备和条件进行操作。

间甲酚合成技术分析摘要:文章综述了间甲酚合成技术的研究进展和市场情况,重点评述了国内外间甲酚合成工艺技术现状并对今后的研究方向进行了展望。

关键词:精细化工间甲酚调研报告1 间甲酚的性质和用途间甲酚又称间甲基苯酚、间甲苯酚、间蒸木油酸、3-甲酚、3-甲基苯酚,外观为无色透明液体,有芳香气味,低毒,熔点10.9℃,沸点202.8℃,相对密度1.034(4℃),微溶于水,可混溶于乙醇、乙醚、氢氧化钠水溶液等。

间甲酚是合成农药、染料、橡胶塑料抗氧剂、医药、感光材料、维生素E及香料等产品的重要精细化工中间体。

2 间甲酚的市场情况间甲酚是重要的农药、医药、抗氧剂、香料和合成维生素E的重要原料,随着间甲酚下游产品的开发,我国每年间甲酚的需求量以8-10%的速度增长。

国内生产除了依靠天然分离焦油得到间甲酚的企业外,还约有10余套生产间甲酚的装置。

其中规模最大的为北京燕山石化公司三厂1978年从国外引进技术建设的1.2万t/a的生产装置,但由于相关原因,该装置自1995年投产起至今尚未达到设计生产能力,2002年产量不足5000t,最终改造成生产苯酚装置。

另外国内有部分厂家采用间苯胺重氮化法和邻氯甲苯水解法等传统工艺进行生产,能耗高、污染大,产品质量低。

由于间甲酚的需求量稳定增长,我国自行生产的间甲酚不足以满足国内需求,每年仍需大量从美国(主要是美国Merisol公司)进口。

2002年我国间甲酚进口数量为6631t,2009年进口量达到8630t。

2005年我国间甲酚的市场消费量约为13000t,到2010年,国内市场需求量达到29000t左右,预计2013年国内市场需求量将达到40000t。

近年来,间甲酚的市场价格受原料等市场因素波动较大,2008年以前,间甲酚价格呈逐年上升趋势,价格最高超过40000元/t,由于受经济危机影响,生产间甲酚原料的降低等因素,间甲酚价格又有一定下降。

目前,间甲酚价格保持在42000~53000元/t之间,国产价格低于进口价格。

间氯甲苯的生产工艺间氯甲苯是一种重要的有机化工原料,广泛应用于农药、医药、染料、涂料等领域。

本文将详细介绍间氯甲苯的生产工艺。

1. 原料准备间氯甲苯的主要原料是邻甲苯和氯气。

邻甲苯可以通过甲苯加氢反应或甲苯氧化反应得到;氯气则需要使用氯气气瓶进行供应。

在原料准备过程中需要注意采取安全措施,避免氯气泄漏和人身伤害。

2. 反应器间氯甲苯的生产反应一般采用催化剂反应器,具体反应器种类包括密封式反应釜、管式反应器、床式反应器等。

反应器的设计需要根据反应条件进行选择,同时考虑反应器的安全性和稳定性。

3. 反应条件间氯甲苯的生产工艺主要包括氯化反应、加氢反应和分离纯化等步骤。

在氯化反应过程中,需要控制反应温度、氯气流量和催化剂用量等因素以保证反应能够顺利进行。

一般情况下,反应温度在110-120℃左右,氯气流量为1-1.5倍的甲苯蒸气量,催化剂用量在0.3-0.5%之间。

在加氢反应中,需要添加氢气并适量调整反应温度和压力,以确保反应产物的质量和产率。

4. 分离纯化反应结束后,需要将反应混合物进行分离纯化。

一般采用蒸馏、结晶、萃取等方法进行分离纯化。

其中,蒸馏是最常用的方法,可以通过不同的实验条件获得不同纯度的间氯甲苯。

5. 工艺优化间氯甲苯的生产工艺可以通过多种方式进行优化,以提高反应产率和纯度。

例如可以优化反应器设计、改变反应条件、调整催化剂用量、改变分离纯化方法等。

此外,还需要进行环境保护和安全生产方面的考虑,如建设废水处理设施和排放控制系统等。

总之,间氯甲苯的生产工艺需要综合考虑反应条件、催化剂选择、分离纯化方法等因素,以提高反应产率、降低成本和改善产品质量。

同时,还需要采取安全生产措施和环境保护措施,确保工艺的可持续发展。

分离苯和甲苯的方法一、引言苯和甲苯是常见的有机化合物,它们在化工生产和实验室中广泛应用。

由于苯和甲苯在物理性质上的差异,因此可以采用不同的方法来分离它们。

本文将介绍几种常用的分离苯和甲苯的方法。

二、蒸馏法蒸馏法是一种常用的分离混合物的方法,也适用于分离苯和甲苯。

苯和甲苯的沸点分别为80.1℃和137℃,因此可以通过升华蒸馏法来分离它们。

将混合物加热至苯的沸点80.1℃,此时苯开始汽化,蒸汽进入冷凝管,在冷凝管中冷却后变成液体。

将液体收集起来,即可得到纯苯。

然后,将剩余的混合物再次加热至甲苯的沸点137℃,甲苯开始汽化,蒸汽进入冷凝管,在冷凝管中冷却后变成液体。

将液体收集起来,即可得到纯甲苯。

三、萃取法萃取法是一种通过溶剂的选择性溶解来实现分离的方法。

苯和甲苯在极性上有差异,可以利用这一特点来分离它们。

将混合物与适当的溶剂(如乙醇)进行充分混合,使苯和甲苯溶解在溶剂中。

然后,由于苯的极性较低,与溶剂的相互作用较弱,可以通过分液漏斗将溶液和溶剂分离。

分离后的溶液中含有苯和甲苯,再经过蒸馏法可以得到纯苯和纯甲苯。

四、结晶法苯和甲苯的溶解度在温度上有所不同,可以利用这一特点来进行分离。

将混合物加热至溶解度较高的温度,使苯和甲苯完全溶解。

然后,将溶液缓慢冷却,使苯和甲苯逐渐结晶出来。

通过过滤和干燥,即可得到纯苯和纯甲苯。

五、活性炭吸附法活性炭对苯和甲苯有较强的吸附能力,可以利用这一特性来分离它们。

将混合物与活性炭充分接触,让活性炭吸附其中的苯和甲苯。

然后,通过洗涤或蒸馏等方法,将被吸附的苯和甲苯从活性炭上脱附下来。

最后,利用蒸馏等方法,可以得到纯苯和纯甲苯。

六、结论分离苯和甲苯的方法有很多种,常用的包括蒸馏法、萃取法、结晶法和活性炭吸附法。

根据实际需要和条件,选择合适的方法进行分离,可以得到纯度较高的苯和甲苯。

分离苯和甲苯的方法在工业生产和实验室中具有重要的应用价值。

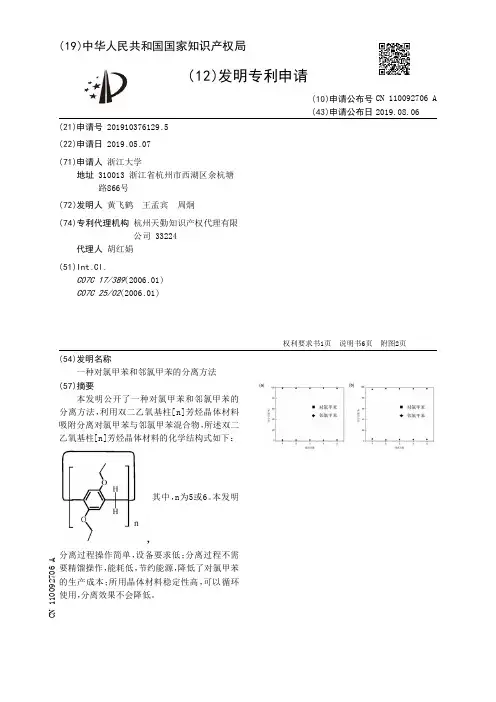

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910376129.5(22)申请日 2019.05.07(71)申请人 浙江大学地址 310013 浙江省杭州市西湖区余杭塘路866号(72)发明人 黄飞鹤 王孟宾 周炯 (74)专利代理机构 杭州天勤知识产权代理有限公司 33224代理人 胡红娟(51)Int.Cl.C07C 17/389(2006.01)C07C 25/02(2006.01)(54)发明名称一种对氯甲苯和邻氯甲苯的分离方法(57)摘要本发明公开了一种对氯甲苯和邻氯甲苯的分离方法,利用双二乙氧基柱[n]芳烃晶体材料吸附分离对氯甲苯与邻氯甲苯混合物,所述双二乙氧基柱[n]芳烃晶体材料的化学结构式如下:其中,n为5或6。

本发明分离过程操作简单,设备要求低;分离过程不需要精馏操作,能耗低,节约能源,降低了对氯甲苯的生产成本;所用晶体材料稳定性高,可以循环使用,分离效果不会降低。

权利要求书1页 说明书6页 附图2页CN 110092706 A 2019.08.06C N 110092706A1.一种对氯甲苯和邻氯甲苯的分离方法,其特征在于,利用双二乙氧基柱[n]芳烃晶体材料吸附分离对氯甲苯与邻氯甲苯混合物,所述双二乙氧基柱[n]芳烃晶体材料的化学结构式如下:其中,n为5或6。

2.根据权利要求1所述的对氯甲苯和邻氯甲苯的分离方法,其特征在于,所述双二乙氧基柱[n]芳烃晶体材料通过在不良溶剂中重结晶后活化得到。

3.根据权利要求2所述的对氯甲苯和邻氯甲苯的分离方法,其特征在于,所述不良溶剂为四氢呋喃或丙酮。

4.根据权利要求2所述的对氯甲苯和邻氯甲苯的分离方法,其特征在于,n为6时,双二乙氧基柱[6]芳烃晶体材料的活化温度不低于160℃,活化时间不小于2小时。

5.根据权利要求1所述的对氯甲苯和邻氯甲苯的分离方法,其特征在于,利用双二乙氧基柱[n]芳烃晶体材料吸附对氯甲苯与邻氯甲苯混合物的具体步骤为:所述双二乙氧基柱[n]芳烃晶体材料放置于邻氯甲苯与对氯甲苯的混合蒸气氛围内,温度不高于80℃。

《邻氯甲苯分离工艺设计》邻氯甲苯分子式邻氯甲苯(O-Chlorotoluene),在常温下为无色透明油状液体,有特殊气味,不溶于水,能与多数有机溶剂混溶。

在常温下对钢铁等金属的腐蚀性较小,能溶解橡胶制品.易燃易爆。

本品有毒,对呼吸道有损伤,对眼、鼻有刺激作用,避免用手直接接触,非密闭场所要穿戴防护用品。

名称:2-氯甲苯;邻氯甲苯;分子式C7H7Cl;C6H4(CH3)Cl;分子量126.59;状态:无色液体;蒸汽压1.33kPa/43℃;闪点43~47℃;折光率:1.525(n20/D);熔点-35.5℃;沸点158.5℃;溶解性:不溶于水,可混溶于多数有机溶剂;密度:相对密度(水=1)1.08;相对密度(空气=1)4.37;稳定性:稳定;危险标记7(易燃液体);主要用途: 制造农药、医药、染料及过氧化物的中间体和溶剂环境影响健康危害侵入途径:吸入、食入、经皮吸收。

健康危害:吸入、摄入或经皮肤吸收对身体可能有害,可能有刺激症状。

毒理学资料及环境行为急性毒性:LD501624mg/kg(小鼠经口);LC50150ppm,2小时(大鼠吸入);80ppm,2小时(小鼠吸入)致突变性:Ames试验鼠伤寒沙门氏菌阳性。

致癌性:大鼠皮下最小中毒剂量2100mg/kg(51周,间断)致肿瘤阳性。

危险特性:遇高热、明火或与氧化剂接触,有引起燃烧的危险。

若遇高热,容器内压增大,有开裂和爆炸的危险。

燃烧(分解)产物:一氧化碳、二氧化碳、氯化氢。

应急处理处置方法泄漏应急处理疏散泄漏污染区人员至安全区,禁止无关人员进入污染区,切断火源。

建议应急处理人员戴好防毒面具,穿一般消防防护服。

在确保安全情况下堵漏。

喷水雾能减少蒸发但不能降低泄漏物在受限制空间内的易燃性。

用沙土或其它不燃性吸附剂混合吸收,然后收集运至废物处理场所处置。

也可以用不燃性分散剂制成的乳液刷洗,经稀释的洗水放入废水系统。

如大量泄漏,利用围堤收容,然后收集、转移、回收或无害处理后废弃。

化工原理实验—萃取萃取是化工工程中常见的分离纯化技术,其基本原理是将混合物中的目标化合物转移至另一种不相混溶的可溶剂中,从而实现分离纯化。

萃取广泛应用于化工、生物工程、食品行业等领域,具有操作简便、分离效率高、纯度可控等优点。

本实验旨在通过萃取实验,加深学生对萃取原理及操作技巧的理解,提高学生解决工程问题的能力和综合实验操作技能。

实验一:两相萃取分离苯和甲苯实验原理:苯和甲苯是两种不同的有机物,可以用两相萃取法进行分离。

两相萃取法是指两种可相互溶解的液体用分液漏斗分离,其中一种液体通常为水,称为水相,另一种液体为无水溶液,称为有机相。

以苯和甲苯为例,实验原理如下:苯和甲苯对水不溶,可以用水作为萃取剂,使其溶于水相中,从而完成两相分离。

实验步骤:1. 将5 mL苯和5 mL甲苯混合在干净干燥的锥形瓶中,摇匀后记录混合物体积。

2. 将混合液倒入分液漏斗中,加入等体积的水。

3. 将分液漏斗盖住并轻轻摇动,使两相充分混合。

4. 等两相分离后,打开分液漏斗的滴嘴,放出有机相,记录体积。

5. 重复取两组数据。

6. 根据实验数据计算苯和甲苯在水中的分配系数。

实验结果:实验数据如下表所示:混合物体积/mL 有机相体积/mL10 5.5计算分配系数:由于苯和甲苯对水不溶,可以假设二者在水相中的浓度非常接近于0,因此可以利用分配定律(分配系数=有机相中溶质的摩尔浓度/水相中溶质的摩尔浓度)计算分配系数。

在实验中,混合物体积相同,有机相中苯和甲苯的摩尔浓度分别为:由于苯和甲苯的分子量相似,可将它们的平均摩尔浓度作为计算结果(C=(0.043+0.043)/2=0.043 mol/L)。

水相中溶质的摩尔浓度非常接近于0,可认为不对分配系数产生影响。

Kd = (5.5 mL/10 mL)/(4.5 mL/10 mL) ≈ 1.22实验二:萃取纯化对乙酰氨基酚实验原理:对乙酰氨基酚是一种亲水性较强的化合物,可以通过萃取纯化的方法提高其纯度。

萃取蒸馏法分离邻氯甲苯和对氯甲苯.txt花前月下,不如花钱“日”下。

叶子的离开,是因为风的追求还是树的不挽留?干掉熊猫,我就是国宝!别和我谈理想,戒了!本文由hjt3715948贡献

pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

维普资讯

市场以来,深受广大用户的欢迎,并被药厂采用,取得显著经济效益。

各项指标符合美、英、日药典标准。

仅国内需求量为每年30吨,国00际需求也很大。

原料成本2元/k;参考售价5g

8,00-0万元/k;年产量1 ̄0吨。

本工艺于-1g03

甲氧基苯甲醛等中间体最终合成磺胺增效剂甲氧苄啶。

彻底打破了以往的半合成工艺路线,

该工艺路线和工艺水平是目前国际上最先进的

甲氧苄啶合成方法。

由对甲酚合成二溴醛( ? 4羟基一,一35二溴苯甲醛)粗品氢溴酸的回收和;精品氢溴酸的生产;由二溴醛合成。

通过省级技术鉴定,获科委科技进步奖。

从工业綦制取精萘新工艺

简介:该新工艺以工业萘为原料,采用最新分离技术(液膜分离技术)制备高纯度的精萘,具有工艺流程简单,操作容易,投资小、低成本、低能耗、低污染的优点。

经工业装置运行证实,用该工艺生产所得精萘,技术指标

硬化油水解制取

硬脂酸、甘油生产技术

简介:硬脂酸产品广泛应用于橡胶、塑料、纺织、造纸、食品等行业中,甘油也是医药、

化妆品、烟草、食品、造纸、炸药等行业不可

缺少的重要原料、利用硬化油水解蒸馏等生产

超过国家一级精萘标准,收率达到9%以上,萘5每吨精萘的生产成本比原有成本降低50%。

该

项目的推广对放大精萘生产、降低精萘生产成本,有很大的实际意义。

过程制取硬脂酸,副产的甘油水经蒸发。

蒸馏

制取工业甲种甘油、本技术适合于乡镇企业及

一

般中型企业。

全循环生产草酸新工艺

从制药废液中回收特戊酸、异辛酸及合成特戊酸氯

简介:本项研究选择三氯化磷作为酰氯化剂生产特戊酰氯,其反应条件温和,容易控制,比较适合于工业化生产。

制药废液先进行初步分离,将低沸点物质蒸出后,得到粗特戊酸,通过精馏的方法收集10C分,6"馏经重结晶获得纯度9%以上的特戊酸产品。

剩余的废液通过9精馏的方法回收粗异辛酸,精制、精馏就可获

简介:现有氧化法生产草酸的工艺都存在

得率较低、硝酸消耗较大、反应母液难以综合利用,而且回收稀硝酸不易就地消化等缺点;同时由于市场疲软、出口量减少等原因大多

数

厂都已停产,造成设备闲置而损坏。

解决这一问题的办法其一是扩大市场销售,另一方面应

对原有工艺进行改造。

本工艺是利用原工艺的设备对其加以改造而成

萃取蒸馏法分离

得9%的异辛酸产品。

5

邻氯甲苯和对氯甲苯

简介:本发明是提供一种萃取蒸馏分离邻

氯甲苯和对氯甲苯的方法,它是在整个精馏过

甲氧苄啶(M)的全合成技术IP

简介:以对甲酚为起始原料经二溴醛、三

程中,连续不断地从精馏塔上半部外加入一种

l8

维普资讯

与被分离物一邻氯甲苯和对氯甲苯互溶的萃取

剂。

简介:镀层的结合力、孔隙率、耐蚀性均

连续脂肪酸蒸馏技术

简介-本装置适应以酸化油或劣次油经水解后的黑色水解粗脂肪酸为原料生产混合脂肪酸。

本装置已在无锡市某企业投产一年多。

该装置也适合椰子油、棕榈油、极度硬化油的水解脂肪酸生产混合脂肪酸。

脂肪酸应用范围很

广。

采用国际标准(S45进行检测,保证全部I027)

指标达到要求。

镀层的经济指标:0平方米。

3元/

lu(0m即保证一平方米面积,镀1厚镀施0mU层,其化工原材料消耗成本不高于3O元)。

应

用范围:()1化工设备的防腐蚀镀层,例如反应

釜的衬里、板式或立管式换热器的防护、化工

用球阀和碟阀的防腐处理;()田中的注采2油

设备和管道,例如油井注水管、连杆泵、泥浆泵、阀门等已有成功的使用经验:(3)汽车工

高回收率甲醇制氢新技术

简介:氢气是化工生产中加氢反应的必要

气源,由于原料来源的不同、氢气纯度要求不同,制氢装置的投资规模及氢气生产成本相差很大。

工业上制氢方法有烃类蒸汽转化法、电解水法等。

烃类蒸汽转化制氢适合用于氢气用

业中的耐磨件和耐蚀件,例如废气排管和消音

器、差动齿轮轴和同步齿轮、铝散热片和软管

接头等。

提高活性炭吸附效率的研究

简介:活性炭是当前国内外的去除水中有机特的主要材料之一,由于水中有机物的形态

量大、规模装置大的场合,其能耗及单位氢气

的生产成本较低,电解水则适合用于氢气用量较小的场合,其装置规模也小。

直接影响到GAC(粒活性炭)对有机物吸着颗去除率,因此,研究影响进水有机物形态的不

同预处理方式,有利于进一步提高GAC床对有

磷化液配套工程

简介:本工程为某公司引进的德国设备流

机物的去除效果。

本研究可使现有GAC床运行条件得以改善,提高去除有机物的效率,提高

净水水质。

水线,美国磷化药剂的国产化配套项目。

经过

试验,鉴定达到美国水平,现已应用。

该磷化液配套成功,说明国内磷化水平达到一定水平。

同时对其他钢铁磷化,如电冰箱、自行车、汽车等的磷化配套也是非常可行的。

因为石油套简介:本项目根据化学镀镍老化液的组成

化学镀镍溶液处理、净化、再生及其装置

管要求腐蚀实验为9分钟,而其他磷化仅为2

分钟为合格。

特点,利用电解法与化学氧化沉淀法相结合回

收老化液中的镍、磷资源,采用旋转多圆盘阴

极电解回收镍,提高了电流效率,降低了能耗,

降低了磷酸盐沉淀中镍的含量,处理后的溶液

l9

1。