掘进机的结构功能和工作原理资料

- 格式:ppt

- 大小:479.00 KB

- 文档页数:28

隧道掘进机介绍概述隧道掘进机是一种用于挖掘隧道的工程机械设备。

它广泛应用于交通隧道、水利工程、矿山建设等领域。

本文将介绍隧道掘进机的工作原理、主要组成部分以及应用场景。

工作原理隧道掘进机采用盾构法进行隧道的挖掘。

其工作原理是通过在地下将土壤或岩石掘进到隧道的一侧,然后将掘进面加固,以保证隧道的稳定性。

隧道掘进机通过旋转的刀盘和挖斗将土壤或岩石掘进并打入输送系统,然后经过输送系统将掘进物料运出隧道。

主要组成部分隧道掘进机主要由以下几个组成部分构成:1. 刀盘:刀盘是隧道掘进机的核心部件,用于掘进土壤或岩石。

它通常由刀片、盾构壳和刀盘齿组成。

2. 输送系统:输送系统将通过刀盘挖掘的土壤或岩石运出隧道。

它通常由输送带、输送机和排泥装置组成。

3. 推进系统:推进系统用于推动隧道掘进机前进。

它通常由液压油缸、链条和传动装置组成。

4. 加固系统:加固系统用于加固掘进面,保证隧道的稳定性。

它通常由螺栓、锚杆和喷浆装置组成。

应用场景隧道掘进机在以下领域具有广泛应用:1. 交通隧道:隧道掘进机被广泛应用于地铁、高铁等交通隧道的挖掘。

2. 水利工程:隧道掘进机被用于挖掘水利隧洞,如输水隧道、排水隧道等。

3. 矿山建设:隧道掘进机被用于矿山的掘进工作,提高工作效率,降低劳动强度。

总结隧道掘进机是一种用于挖掘隧道的重要工程机械。

它通过盾构法进行隧道的挖掘,主要由刀盘、输送系统、推进系统和加固系统组成。

隧道掘进机广泛应用于交通隧道、水利工程、矿山建设等领域,提高了工程施工的效率和质量。

纵、横轴式掘进机工作原理与结构特点2.1工作原理分析纵、横轴式掘进机在掘进巷道时,截割头首先要钻进工作面一定深度,然后横向摆动截割,达到巷道边界(掏槽结束)后,沿垂直方向截割一定高度,在水平摆动截割……..,如此循环往复,直到完成全断面的截割。

纵、横轴式截割头通常的截割过程如下图2-1所示。

由上图可见,纵、横轴式掘进机截割头的截割过程可分为纵向钻进、水平(左右)摆动截割和垂直(上下)摆动截割三种工作方式。

纵轴式掘进机的切割头旋转轴与悬臂轴线平行,它断面切割破岩的方式主要是横向摆动水平条带切割(图2-2),因此,截齿的切割平面与悬臂轴线垂直、与牵引(进给)方向在同一平面内,所以截齿的切割轨迹是与J悬臂轴线相垂直的平面内的摆线。

截线间距是在切割头轴线的平行方向布置。

其切割厚度可以等于切割头的直径。

横轴式掘进机的切割头旋转轴与悬臂轴线相垂直,有两个切割头在输出轴的两端、相对于悬臂中心面对称布置(图2-3)。

它断面切割破岩的主要方式也是横向摆动水平条带切割。

截齿的切割平面与悬臂轴线相平行、与牵引方向相垂直,所以截齿的切割轨迹是一条中心线与悬臂轴线相垂直的螺旋线。

截线间距是在切割头的径向布置。

其切割头直径方向的切厚只能达到其直径的1/ 3左右。

4.2 纵、横轴式掘进机切割煤岩的方式分析图2表示纵轴式和横轴式工作过程不同,两类截割头的切削力FS、进给力Fp和摆动力F}的方向各异。

切削煤岩的阻力引起截割头的切削力,受切割机构功率限制,切入煤岩的阻力和保持截齿切削状态所需的力产生推进力Fe,其大小与切削力相关。

推进力Fe的方向并不都与摆动方向一致,在水平摆动过程中,纵轴式截割头的摆动力F,,的方向与截齿切削力FS和进给力Fa构成的切割平面相平行,类似横轴式切割头掏槽工况。

同样横轴式截割头在摆动切割时,摆动力凡的方向与截割平面垂直,类似纵轴式截割头掏槽工况。

如果摆动力方向平行于截割平面,进给力与切割头的摆动力则呈线性关系,摆动力过大,截齿磨擦增大。

综合机械化掘进基础知识一、综掘进机的分类:按适宜掘进介质硬度分:半煤岩掘进机:适用于(f <5)岩巷掘进机:适用于(f <7) 按切割头布置方式分: 纵轴式横轴式按照装载机构形式分: 星轮式蟹爪式按成巷类型分: 部分断面全断面半煤岩掘进机:AM-50(EBH-120)原淮南煤矿机械厂(现凯盛重工),S100,S150(J)黑龙江佳木斯煤机厂,EBZ120(TP煤科院山西太原煤科分院掘进机研究所),EBZ160(沈阳三一重工),另外还有石家庄的EBZ150等。

二者之间的大功率掘进机:S200, EBZ230(佳木斯煤机厂),EBZ200(H)(沈阳三一重工),EBZ220(上海创立)。

进口大功率岩巷掘进机:MK3英国多斯科公司,WAV300德国,AHM105奥刚联二、综掘机型号中各字母的含义:S:日本三井三池, E:掘进机, B:悬臂式, Z:纵轴式, H:横轴式, TP:太原平顶山合作, 数字:截割功率(特别解释:奥刚联的AM50)。

纵轴式与横轴式的区别形式与优缺点:从受力分析的角度分析,横轴式掘进机更能吸收切割反作用力,机组稳定性好,同等条件下,横轴式适合更硬一些岩(煤)。

三、掘进机的结构和工作原理: 通过MK3和EBZ230图片展示进行讲解: 截割部:切割头(涨套式和花键式),悬臂,切割减速箱,切割电机,升降油缸,叉形架,托梁器等。

装载部:铲板(耐磨板),铲板升降油缸,耙爪(蟹形和星轮)及转盘,装载减速箱(有的是马达直接驱动),马达,挡板等 回转装置:回转台,回转轴承,回转油缸,切割臂固定耳 本体部:本体框架或前后横梁与前后叉架 行走部:履带,履带本体,托轮,行走马达,减速与制动器,驱动与导向轮,履带涨紧油缸。

液压系统:油箱,泵站,马达,油缸,管路及附件,阀组,过滤器及冷却器。

电气系统:电控箱,接线腔,显示,定位,监测, 照明,报警,电机,电缆等。

一运:溜槽,刮板链组件,驱动与改向轮轴,电机(马达),减速器,刮板链涨紧机构, 后支撑装置:支撑架和后支撑油缸。

掘进机的工作原理

掘进机的工作原理是通过强力推进机械装置,来实现地下挖掘和开拓工作的机器设备。

掘进机的主要构成部分包括掘进头、推进机构、采煤机构和供电系统等。

掘进头通过推进机构进行前进,并利用采煤机构进行地下岩石和煤矿的切割和采取。

掘进机的供电系统提供所需电力,驱动各个部件的运行。

掘进机的工作过程可以简单概括为以下几个步骤:

1. 前进:推进机构通过牵引装置将掘进头推进到需要开掘的位置。

推进机构通常由液压或电动机驱动,使掘进头沿着预设的轨道前进。

2. 钻爆:当掘进头到达预定位置后,掘进头上的钻机开始钻孔,并在孔内放置炸药。

炸药通过起爆装置引爆,使地下岩石破碎,便于后续开采作业。

3. 采取:采煤机构在掘进头前进时,进行切割煤矿的操作。

采煤机构通常由锯齿状刀片组成,可以切割和破碎岩石和煤矿。

切割后的煤矿被输送到输送带上,用于后续的处理。

4. 回收和处理:挖掘后的岩石和煤矿经过输送带回收出井口,通过运输设备运送到地面。

地面设备将其用于物料加工或其他用途。

总的来说,掘进机通过推进机构的前进,利用掘进头的钻掘和采煤机构的切割,实现地下挖掘和开拓工作。

通过机械的力量和技术手段,掘进机能够高效地完成各种挖掘任务。

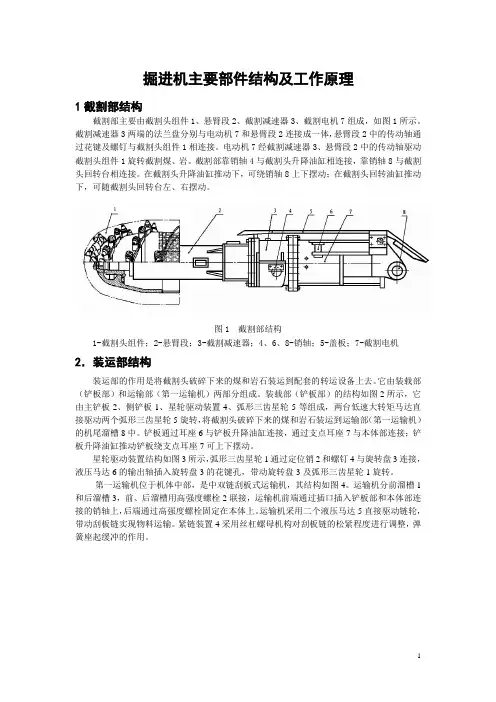

掘进机主要部件结构及工作原理1截割部结构截割部主要由截割头组件1、悬臂段2、截割减速器3、截割电机7组成,如图1所示。

截割减速器3两端的法兰盘分别与电动机7和悬臂段2连接成一体,悬臂段2中的传动轴通过花键及螺钉与截割头组件1相连接。

电动机7经截割减速器3、悬臂段2中的传动轴驱动截割头组件1旋转截割煤、岩。

截割部靠销轴4与截割头升降油缸相连接,靠销轴8与截割头回转台相连接。

在截割头升降油缸推动下,可绕销轴8上下摆动;在截割头回转油缸推动下,可随截割头回转台左、右摆动。

图1 截割部结构1-截割头组件;2-悬臂段;3-截割减速器;4、6、8-销轴;5-盖板;7-截割电机2.装运部结构装运部的作用是将截割头破碎下来的煤和岩石装运到配套的转运设备上去。

它由装载部(铲板部)和运输部(第一运输机)两部分组成。

装载部(铲板部)的结构如图2所示,它由主铲板2、侧铲板1、星轮驱动装置4、弧形三齿星轮5等组成,两台低速大转矩马达直接驱动两个弧形三齿星轮5旋转,将截割头破碎下来的煤和岩石装运到运输部(第一运输机)的机尾溜槽8中。

铲板通过耳座6与铲板升降油缸连接,通过支点耳座7与本体部连接;铲板升降油缸推动铲板绕支点耳座7可上下摆动。

星轮驱动装置结构如图3所示,弧形三齿星轮1通过定位销2和螺钉4与旋转盘3连接,液压马达6的输出轴插入旋转盘3的花键孔,带动旋转盘3及弧形三齿星轮1旋转。

第一运输机位于机体中部,是中双链刮板式运输机,其结构如图4。

运输机分前溜槽1和后溜槽3,前、后溜槽用高强度螺栓2联接,运输机前端通过插口插入铲板部和本体部连接的销轴上,后端通过高强度螺栓固定在本体上。

运输机采用二个液压马达5直接驱动链轮,带动刮板链实现物料运输。

紧链装置4采用丝杠螺母机构对刮板链的松紧程度进行调整,弹簧座起缓冲的作用。

图2 铲板部结构1-侧铲板;2-主铲板;3-运输机尾链轮;4-星轮驱动装置;5-三齿星轮;6-铲板升降油缸连接耳座;7-铲板支点耳座;8-运输机溜槽图3 星轮驱动装置结构1-弧形三齿星轮;2-定位销;3-旋转盘;4-螺钉;5-马达座;6-液压马达图4 第一运输机结构1-前溜槽;2-高强度螺栓;3-后溜槽;4-紧链装置;5-液压马达3本体部(机架)本体部由回转台、回转轴承、本体架等组成,本体架采用整体箱形焊接结构,主要结构件为加厚钢板,其结构如图5所示。

引言:掘进机是一种用于地下开采工作的设备,其结构和工作原理直接决定了其性能和效果。

本文将深入探讨掘进机的结构和工作原理,包括主要的五个方面,分别是掘进机的主体结构、动力系统、传输系统、液压系统和控制系统。

通过详细介绍每个方面的特点和运行原理,旨在提供给读者对掘进机的全面了解。

概述:掘进机主要由主体结构、动力系统、传输系统、液压系统和控制系统组成。

主体结构提供机器的支撑和定向功能,动力系统提供足够的能量驱动机器进行工作,传输系统用于将岩土或矿石输送至地面,液压系统则为掘进机提供动力和操作手段,而控制系统则控制整个掘进机的运行和作业。

一、掘进机的主体结构1.1硬件主体结构:包括机架、牵引系统等,提供稳定的支撑和定向功能。

1.2导向系统:主要由导向轮、导板等组成,用于保持掘进机的水平定位和工作方向。

1.3切削系统:包括刀盘、刀盘架等,用于切削岩土或矿石的工作。

1.4出料系统:用于将切削下来的岩土或矿石顺利地输送离开掘进机。

二、掘进机的动力系统2.1主要动力来源:电动机、柴油机等,用于为掘进机提供足够的能量。

2.2动力传递装置:传动链、传动带等,将动力传递给各个工作部位。

2.3控制系统:控制动力系统的启停、速度调节等,保证掘进机的稳定工作。

三、掘进机的传输系统3.1输送带:用于将切削下的岩土或矿石顺利地输送至地面。

3.2储存装置:用于临时存储岩土或矿石,以保证掘进机的连续作业。

3.3卸料装置:将切削下的岩土或矿石从掘进机中卸下。

四、掘进机的液压系统4.1主要功能:为掘进机提供动力和操作手段。

4.2液压传动装置:用于将液压能转化为机械能,驱动刀盘等工作部位。

4.3液压冷却系统:保持液压系统的工作温度,提高工作效率和寿命。

五、掘进机的控制系统5.1自动化控制:采用先进的自动化技术,实现掘进机的智能化操作。

5.2数据采集与传输:采集和传输掘进机的工作状态、环境参数等信息。

5.3故障诊断与排除:通过控制系统对掘进机进行故障诊断和排除,提高设备的可靠性和稳定性。

掘进机的工作原理和基本构造掘进机是一种用于地下开采工作的专用机械设备,它能够在地下进行高效的掘进作业。

下面将详细介绍掘进机的工作原理和基本构造。

一、工作原理:掘进机主要通过切削或爆破来开采地下岩石。

其工作原理可以分为以下几个步骤:1. 钻孔:掘进机首先使用钻头进行钻孔工作,将钻孔布置在需要开采的岩石中。

钻孔的深度和角度根据开采的需要进行调整。

2. 爆破:在钻孔完成后,掘进机将在钻孔中注入炸药和引爆器。

通过引爆器的爆炸作用,钻孔中的岩石被炸碎。

3. 刮削:掘进机之后通过刮削的方式,将岩石残渣从开采面上刮出,以便进行进一步的开采。

4. 运输和处理:掘进机将刮削下来的岩石残渣通过输送带或推送机构来运送到地面。

然后通过其他设备进行处理,如分类、破碎、筛分等。

二、基本构造:掘进机的基本构造取决于不同的类型和用途,以下是一个普遍的掘进机构造的示例:1. 动力系统:掘进机通常由内燃机或电动机提供动力。

内燃机一般使用柴油作为动力源,电动机则使用电能作为动力源。

2. 钻孔系统:掘进机设有钻孔系统,包括钻杆和钻头。

钻杆被用来将钻头送至地下并进行定位。

3. 钻孔装置:掘进机配备有钻孔装置,用于将钻杆送入地下岩石中。

钻孔装置通常包括液压缸或电动驱动装置。

4. 爆破装置:掘进机的爆破装置用于将炸药和引爆器注入钻孔中。

它通常由一个管道系统和一个注射装置组成。

5. 刮削装置:掘进机配备了用于刮削岩石的刀具或刀片。

刮削装置通常由液压系统驱动,以实现高效自动刮削。

6. 输送系统:掘进机使用输送带或推送机构将刮削下来的岩石残渣传送到地面。

输送系统通常由马达、滚筒和输送带组成。

7. 控制系统:掘进机配备了一个控制系统,用于控制和监测机器的运行。

控制系统通常包括按钮、控制台和传感器等组件。

这些是掘进机的基本构造,不同类型的掘进机可能会有一些额外的部件或改进,以适应不同的开采需求和地质条件。

总之,掘进机通过钻孔、爆破和刮削等方式开采地下岩石。

掘进机工作原理

掘进机是一种专门用于挖掘地下隧道和巷道的设备,其工作原理主要基于刀盘的旋转和推进装置的移动。

掘进机的刀盘是其核心部件,其上安装有多把刀具,通过刀盘的旋转来切削地下的土石。

刀盘的旋转由主驱动装置提供动力,通常由电机或液压马达驱动。

刀盘的旋转速度和切削力可以根据需要进行调整,以适应不同的地质情况和工作需求。

除了刀盘的旋转,掘进机还配备有推进装置,用于推动整个设备向前移动。

推进装置通常由液压缸或钢绳组成,通过推力将掘进机沿着隧道方向移动。

推进速度可以根据需要进行调整,以确保工作的顺利进行。

在工作时,掘进机的刀盘旋转和推进装置同时工作。

刀盘旋转切削土石,切削下的材料通过传送带或螺旋输送机排出到设备后部的料斗中。

同时,推进装置将设备向前推进,使得刀盘能够持续进行切削作业。

掘进机工作的过程中还需要进行供电、通风、降尘等工作。

为了确保工作环境的安全和操作人员的舒适性,掘进机通常配备有供电系统、风机和过滤器等设备。

总结起来,掘进机的工作原理是通过刀盘的旋转和推进装置的移动来进行地下隧道和巷道的挖掘工作。

通过不断地切削土石和推进设备的移动,掘进机能够高效地完成地下工程的开挖任务。

掘进机结构与工作原理一、掘进机的结构掘进机是挖掘地下矿物资源的机器,一般是用于地下隧道、矿井或其他地下工程的开挖,其主要结构部分包括车体、掘进装置、电动机和液压系统。

具体来说,掘进机由以下几个模块组成:1.车体结构:车体结构一般由底盘和车架组成,底盘用于支撑机器后半部分的重量,车架负责在运动中承受车身的振动。

车身采用复合钢板材料,具有较强的耐久性和承载能力。

2.掘进装置:掘进机的核心部分是其掘进装置,主要由钻杆、刀盘、推进装置和掘进头等部分组成。

掘进装置的作用是在地下进行矿物资源的挖掘和采集。

3.动力系统:掘进机通常采用电力或液压动力系统,电动机作为主要的动力来源供电并驱动机器运动,液压系统则负责机器各个部位的液压驱动和控制。

4.控制系统:掘进机的控制系统是它正常运作的关键。

控制系统可以实现对掘进机各个部位的自动化控制,从而提高了掘进机的工作效率和准确度。

5.其他附件:除上述主要部件外,掘进机还需要一些辅助附件,如额外的防护罩、防尘装置、驾驶室和操纵桥等。

二、掘进机的工作原理掘进机的工作原理主要是由掘进装置、动力系统和控制系统三个部分共同实现。

具体来说,掘进机的工作流程如下:首先,在掘进机进入矿井或隧道之前,必须确定挖掘的区域和方向,并安装好掘进装置。

掘进装置既可以是钻掘式的(类似于钻大孔),也可以是盘式的(类似于割草机),根据需要进行选择。

其次,启动掘进机的动力系统,电动机或液压系统开始工作,为机器提供必要的动力。

各个液压缸开始工作,控制机器前进、转向、掘进深度等。

接下来,控制系统开始根据预设的掘进方案操作掘进机,根据自动化控制算法进行操作和运转。

此时掘进机开始进入挖掘区域,刀盘开始下降,推进系统开始使用压缩空气或者水力传送液体推动钻杆往前穿透岩壁。

随着机器的不断推进,掘进装置不断地向前推进和挖掘,将矿石和岩石碾磨成小颗粒,并使用传送带或其他运输工具将其运走。

如果遇到硬岩区域,掘进机也会利用自动换刀装置进行刀片更换,并根据不同的挖掘深度选择不同的刀盘。