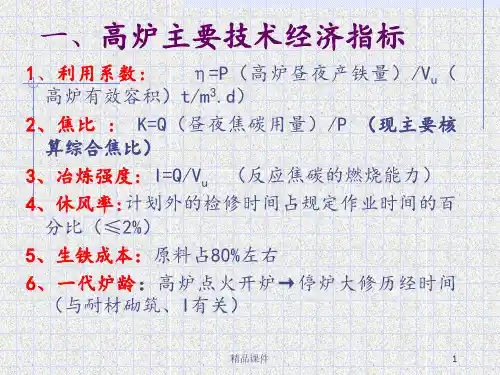

全国重点钢企高炉炼铁主要技经指标

- 格式:docx

- 大小:27.33 KB

- 文档页数:5

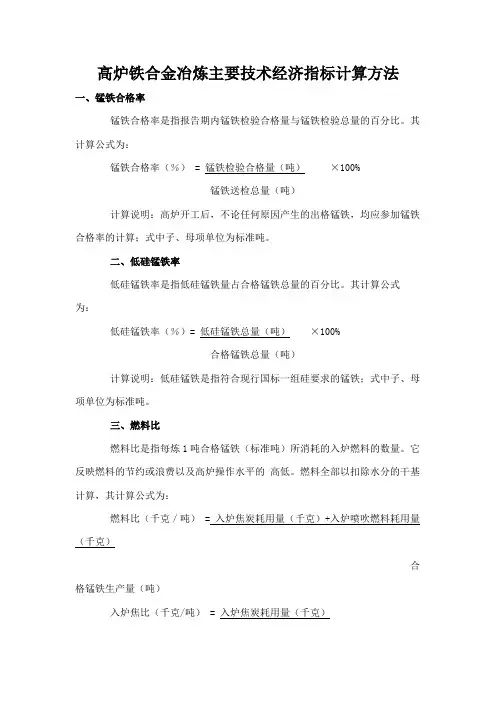

高炉铁合金冶炼主要技术经济指标计算方法一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

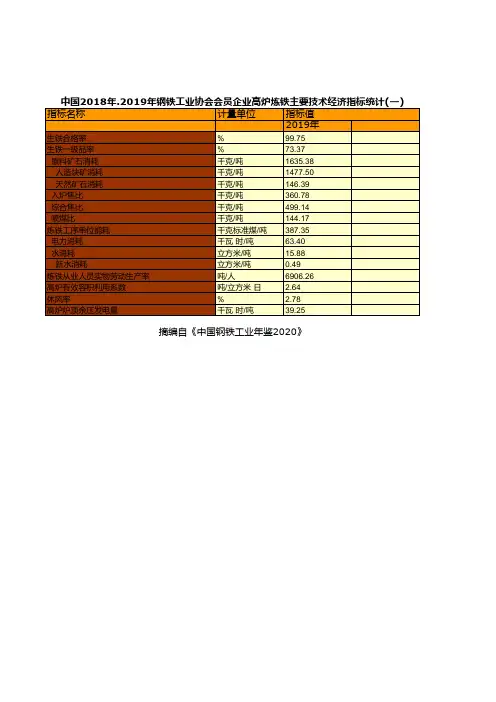

干货!前10个月57家钢企高炉炼铁有关技术经济指标统计分析(上)根据2019年10月份钢协重点统计钢铁企业中57家企业256座高炉构成的205个样本统计调查,256座高炉1月~10月份累计出铁量合计为28684.902万吨,占钢铁重点企业出铁量合计约54%。

其中4000m3以上的特大型高炉有14座,样本有11个;3999m³~2000m³大型高炉有69座,样本有64个;1999m³~1000m³中型高炉有86座,样本有66个;小于1000m³小型高炉有87座,样本有64个。

高炉规模同口径年度对比变化情况参与统计调查的57家钢铁企业高炉情况与去年同期同口径统计调查对比:高炉座数为256座,减少7座,增幅为-2.66%;高炉容积为389253m³,增加8268m³,增幅为2.12%;出铁量合计为28684.902万吨,增加了874.014万吨,增幅为3.14%;单体设备出铁量为112.05万吨,增加了6.31万吨,增幅为5.96%(见高炉2019年10月与同期对比变化情况表1和表2)。

其中:4000m³以上特大型高炉14座,同比增加了1座,增幅为7.69%;容积合计为62673m³,同比增加5500m³,增幅为9.62%;出铁量合计为3585.841万吨,同比增加169.409万吨,增幅为4.97%;单体设备出铁量为256.132万吨,同比减少6.653万吨,增幅为-2.53%(注:虽然4000m³以上特大型的高炉个数、容积、出铁量增加,但是单体设备出铁量减少,增幅为负值,这是由于首钢京唐公司的3号高炉下半年才正式投产,纳入统计所至,截止10月份该炉出铁量为112.804万吨)。

3999m³~2000m³大型高炉有69座,同比增加了4座,增幅为5.62%;高炉容积为178680m³,同比增加9500m³,增幅为6.15%;出铁量合计为12223.097万吨,同比增加1052.805万吨,增幅为9.43%;单体设备出铁量为177.146万吨,同比增加52.96万吨,增幅为3.08%。

![01高炉炼铁指标和装备[0]](https://uimg.taocdn.com/f7636c48852458fb770b56bb.webp)

高炉炼铁设备和指标述评王维兴(中国金属学会)1.中国大高炉结构分布简述(1)、中国高炉结构至2006年底中国有1200多座高炉,大于1000m3容积高炉有105座。

3200~4760 m3高炉有14座,2500~2680 m3高炉有18座,2000~2218 m3高炉有17座,1500~1800 m3高炉有13座,1200~1380 m3高炉有22座,1000~1186 m3高炉有21座。

近三年全国大型企业新建2500 m3以上容积的高炉比例高,目前全国1200~1380 m3高炉比例高。

(2)、大高炉技术经济指标占优势⑴燃料比低:宝钢(488)、首钢(469)、太钢(487)、武钢(491)、鞍钢(500);单位高炉燃料比低:梅山1250 m3高炉(480)、首迁2650 m3高炉(463)、首钢1726 m3高炉(473)、宝钢4350 m3高炉(482)、武钢3200 m3高炉(491)、武钢1536 m3高炉(490)、太钢1650 m3高炉(499)、长治1080 m3高炉489)、本钢1070 m3高炉(482)、马钢1000 m3高炉(480)。

⑵利用系数高:2007年前4个月武钢3200 m3高炉系数达到2.8t/ m3.d,宝钢4350 m3高炉、武钢、鞍钢、本钢、马钢、上一、首钢2500 m3以上高炉均有月平均超过2.5t/ m3.d的水平。

⑶喷煤比高:宝钢4350 m3高炉(224)、武钢3200 m3高炉(186)、鞍钢2580 m3高炉(149)、涟钢2200 m3高炉(143)、宣钢1800 m3高炉(156)、武钢1536 m3高炉(168)、梅山1250 m3高炉(142)、莱钢1000 m3高炉(146)。

(3)、建议大高炉主要原则⑴原料条件必须要好,高炉炼铁要以精料为基础⑵技术装备水平要高,不凑合、无钟炉顶、INBA法冲水渣⑶长寿、软水密闭循环冷却、陶瓷杯或小碳砖炉底⑷技术经济指标先进、低成本⑸实现高效化生产(低燃耗、高系数、高作业率、高寿命等)⑹高炉操作人员提前培训,充分认识大高炉操作规律·大高炉运行贯性大,炉况冷热调速反应慢,及早诊断、操作参数早动、少动·炉况处理原则:喷煤富氧风温、风量·慢风作业危害大,要充分认识⑺公司产品结构定位。

炼钢技术经济指标炼钢技术经济指标1 技术经济指标反映的主要内容是什么,炼钢和连铸应遵循哪些技术经济准则?技术经济指标以反映工业生产技术水平和经济效果为主要内容,炼钢和连铸的技术经济准则是:高效、优质、多品种、低消耗、综合利用资源、环境保护。

2 什么是转炉日历利用系数?转炉在日历时间内每公称吨每日所生产的合格钢产量。

转炉日历利用系数(吨/公称吨?日)=(合格钢产量(吨))/(转炉公称吨×日历日数)3 什么是转炉日历作业率?转炉炼钢作业时间与日历时间的百分比。

转炉日历作业率(%)=[炼钢作业时间(h)/(炉座数×日历时间(h))]×100%式中,炼钢作业时间=日历时间一大于l0min的停工时间4 什么是转炉每炉炼钢时间?转炉平均每炼一炉钢所需要的时间。

转炉每炉炼钢时间(min)=炼钢作业时间(min)/出钢炉数5 什么是钢铁料消耗?每吨合格钢消耗的钢铁料量。

钢铁料消耗(㎏/t)=[生铁量(㎏)+废钢铁量(㎏)]/合格钢产量(t)注:废钢中锈蚀薄钢板按实物量×60%折算,未加工的渣钢按实物量70%计,砸碎加工的渣钢按90%折算。

6 什么是铁水消耗?每吨合格钢消耗的铁水量。

铁水消耗(㎏/t)=铁水量(kg)/合格钢产量(t)7 什么是转炉炼钢某种物料消耗?转炉炼钢某种物料消耗(kg/t)=某种物料用量(kg)/合格钢产量(t)8 什么是转炉炉龄?自转炉炉衬投入使用起到更换炉衬止,一个炉役期内所炼钢的炉数。

转炉平均炉龄(炉)=出钢炉数(炉)/更换炉衬次数9 什么是转炉吹损率?转炉在炼钢过程中喷溅掉和烧、熔损掉的金属量占入炉金属料量的百分比。

转炉吹损率(%)=[(入炉金属料(t)-出炉钢水量(t))/入炉金属料(t)]×100%式中,金属料量=钢铁料量+其他原料含铁量+合金料量+铁矿石铁含量铁矿石铁含量=铁矿石用量×矿石品位×80%10 什么是转炉钢金属料消耗?每吨合格钢消耗的金属料。

毛焦比和(入炉)焦比的关系:毛焦比就是进入铁厂的焦碳量和铁产量的比值;(入炉)焦比就是进入高炉的焦碳量和铁产量的比值。

这之间的差距在于焦碳在入炉前会有水份损失和破碎筛分损失。

煤比是生产一吨铁所用的喷煤量,焦比就是所用的焦炭.燃料比就是他俩加起来.负荷是指矿石和焦炭的比值高炉高煤比的研究和措施周勇(日照钢铁股份有限公司技术中心)【摘要】较高的煤比可以大幅度的降低高炉的入炉焦比,是降低炼铁成本的有效途径。

目前广大钢铁企业都在追求高煤比。

然而,在一定的条件下,并非煤比越高越好,过高的煤比不仅不会降低入炉焦比,还会在增加燃料消耗的同时恶化炉况。

所以,在不影响炉况顺行的条件下、在不增加燃料消耗,如何使喷吹煤粉最大限度的替代焦炭,实现自身条件下的高煤比,将会是日后关注的方向。

【关键词】高煤比1.概述高炉喷吹煤粉技术已经在全国得到广泛的应用,煤比的高低也成为衡量各厂炼铁技术水平的诸多指标中的一个。

喷吹的煤粉代替焦炭发热和充当还原剂,从而降低焦炭的消耗。

然而,当原燃料条件一定的时,高炉接受煤粉的量是一定的,在这个界限内,煤比升高,焦比下降,燃料比不变或略微升高;超过这个界限,随着煤比的升高,燃料比也随之升高,高炉透气性下降,风量萎缩,严重影响高炉顺行,造成炉况失常。

在一定条件下,如何使煤比接近并达到这个极限值,最大限度的减少入炉焦炭的消耗,将会成为技术突破、降本增效的焦点。

2.煤粉在高炉内的行为喷吹的煤粉进入高炉后,在风口前燃烧,由于风口前燃烧带的空间有限,在较短的时间内,煤粉不能完全燃烧。

在燃烧带未燃烧的煤粉进入高炉后,很少的一部分参加碳的气化反应和渗碳反应,被有效的利用了;另外的没有被有效利用的未燃煤粉则分为三部分:一部分进入炉渣呈悬浮状态,增加炉渣的黏度、降低炉渣的流动性,严重时造成炉缸堆积;一部分沉积在软熔带和料柱中恶化料柱的透气性和透液性,严重时造成下部难行或悬料;剩下的部分则随着煤气吹出炉外。

在其它条件不变的情况下,随着煤比的逐步提高,在高炉内的未燃煤粉的数量逐渐增加,大量的未燃煤粉吸附在炉料表面和在炉料间空隙的沉积,特别是在料柱的中心部位,会严重的恶化料柱的透气性和透液性,导致压差升高,中心气流不畅,边缘发展,炉壁热负荷升高,最终造成炉缸中心的死料柱堆积,影响正常生产的顺利进行。

高阶段设计技术经济指标第2册炼铁专业目录1编写说明2主要技术经济指标2.1有效容积利用系数及日产量2.2平均作业率及休风率2.3燃料比、焦比及煤比2.4综合冶炼强度2.5入炉干风量及高炉煤气发生量2.6富氧2.7热风温度2.8鼓风湿度2.9风口处风压及炉顶压力2.10煤气发生量2.11矿比及渣比2.12劳动生产率2.13炼铁工序能耗3主要动力消耗指标3.1氧气3.2氮气3.3高炉煤气及焦炉煤气3.4蒸汽3.5压缩空气3.6电3.7水4主要产品、副产品产量及主要原燃料、辅料消耗量4.1主要产品、副产品产量4.1.1生铁年产量4.1.2炉渣年产量4.1.3高炉煤气发生量4.1.4煤气灰年产量4.1.5矿粉年产量4.1.6碎焦年产量4.2主要原燃料、辅料消耗量4.2.1矿石年消耗量4.2.2冶金焦年消耗量4.2.3喷吹用煤粉年消耗量4.2.4石灰石年消耗量4.2.5炮泥、沟泥年消耗量5基本建设经济指标(参考资料)5.1投资5.2设备重量5.3设备装机电容量5.4车间(厂)占地面积5.5车间(厂)定员5.6耐火材料用量5.7钢材用量5.8水泥用量附录1. 大型高炉拟采用的新技术附录2. 对高炉用原燃料理化性能要求附录3. 高炉系统包括范围附录4. 代号1.编写说明本“指标”系根据院里要求并结合我专业具体情况和可能进行编写的。

为便于选用,现对本“指标”的编写作如下说明。

1.1 本“指标”是按新建、改建的≥1000m3的高炉编写的;1.2 高炉按70~80年代的装备水平设计,采用各项行之有效的新技术、较高的自动化水平,同时考虑必要的环保措施,拟采用的新技术见附录1;1.3 “指标”系按高炉系统(即包括系统的辅助、公用设施在内)编写的,高炉系统包括范围见附录3;1.4 本“指标”是以贯彻精料方针为基础而编写的,对各种原燃料理化性能的要求参见附录2;1.5 本“指标”的编写,尽量参考国内外有代表性高炉的先进指标,并尽可能提出今后选用数据,但对于某些数据不全,数据范围较大者只列出部分国内外实例供选用参考;1.6 在作设计时,应根据具体情况、条件的变化,对各项指标进行适当调整。

高炉炼铁的主要经济技术指标:高炉生产工艺流程:1.高炉本体:上部装入矿石,燃料向下运动.下部鼓入空气及氧气燃烧燃料.产生大量的还原性气体向上运动.炉料经过加热,还原,熔化,造渣,渗碳,脱硫一系列物理化学过程.最后生成液态炉渣和生铁.2.上料系统:包括料场,储矿仓,焦仓,仓上运料设备(犁式布料车,皮带).槽下筛分设备,称量设备.返矿和返焦设备,料车等将炉料运到炉顶.3.装料系统:指炉顶设备,包括:炉顶受料斗.旋转布料器.大小料钟,大小料斗,液压装置,均压阀,放散阀,料尺等.4.送风系统:主要包括鼓风机,冷风管道,放风阀,混风阀,热风炉,热风总管,支管,直到风口.5.煤气回收与除尘系统:包括上开管,下降管,煤气遮断阀,重力除尘器,布袋除尘箱体,高压阀组等.6.渣铁处理系统:包括出铁场,液压泥炮,开口机堵渣机,炉前行车,渣铁沟,渣铁分离器,铁水缸以及渣冲渣水系统.7.喷吹系统:主要包括磨机,布袋收粉器,煤料仓,储煤罐,喷吹罐,混合器,分配器喷枪到高炉.制粉系统主要用N2,而喷吹系统则用压缩空气作为输送动力.8.动力系统:包括水,电压缩空气,氮气,蒸汽等系统.对高炉生产技术水平和经济效益的总效益是:高产,优质,低耗,长寿,环保.1.高炉利用系数2.冶炼强度3.综合冶炼强度4.作业率5.生铁合格率6.焦比7.煤比8.综合焦比9.富氧率烧结生产工艺流程:1.原料准备:将焦粉破碎占80%,白灰,高镁灰,破碎占85%~90%,装入料仓.2.配料:圆盘给料机,拖拉皮带秤将(精矿,委拉矿,巴西矿,铁皮,槽返,机返,球返,除尘灰,焦粉,白灰,高镁灰)11种料按比例给到配料皮带上.3.混料:一次混合机将混料加水润湿,混匀;二次混合机进一步加水,混匀造球.4.布料点火:经圆辊给料机将料布到抬车上,进行点火,把表面点着.5.烧结:台车上的料在抽风作用下借助碳的燃烧发生一系列的化学反应.6.破碎:通过剪切式单辊破碎机将烧结机破碎到小于150MM.7.筛分:由热矿筛将6MM以下筛下进入返矿,大于6MM进入带冷机.8.带式冷却机:将烧结矿温度降到150C以下,运至高炉.球团竖炉生产工艺流程:1.配料:经圆盘和拖拉皮带按一定比例给到配料皮带上.2.烘干机:将混合料脱掉一部分水分.3.润磨机:将混合料进一步磨细占到70%以上.4.造球:进行早球.5.生球筛:将生球中的粉末筛除.6.布料:经布料车将球布到烘干床上.7.焙烧:在焙烧带发生一系列化学反应焙烧过程完成.8.热链板:将成品球运到热筛.9.热筛: 将成品球粉末筛除.10.带冷机:将熟球温度冷却到150C以上,直送高炉.轧钢工艺流程: 合格的板坯热送辊道回转台称重加热炉加热高压水除磷大立辊侧压粗轧机轧制飞剪切头尾精轧前除磷小力辊侧压精轧机轧制测宽测厚带钢层流冷却卷取机卷取卸卷及运卷称重喷标记打捆入库。

全国重点钢企高炉炼铁主要技经指标(2012年)2012年初,全国高炉生产进入艰难阶段,表现为矿石价格高而生铁价格低,炼铁企业出现严重亏损,迫使其减产或使用低价、质量劣化的原燃料,使得生产指标一度恶化。

为此,各企业加强了对优化配矿技术的研究,并尽量降低铁矿石的储存量,努力优化高炉操作等,炼铁系统部分技术经济指标艰难地取得了进步,能耗也有所降低。

产量增长集中度降低2012年,全国生铁产量为65790.5万吨,比上年增长3.70%;重点统计单位产铁57620.67万吨,比上年增长2.20%;其他企业产铁8170.02万吨,比上年增长15.90%。

这说明其他企业铁产量增幅大于重点企业,中国炼铁产业集中度在下降。

2012年全国排名前4位的产铁大省(详见表1),年产铁超过1000万吨的企业有13家(详见表2),年产铁500万吨~1000万吨的企业有25个。

表1:2012年全国产铁量前四位的省份表2:2012年全国产铁量超过1000万吨的企业工序能耗全面下降2012年重点钢铁企业炼铁、焦化、烧结、球团工序能耗,与上年相比均有所下降(详见表3)。

表3:重点钢铁企业炼铁系统工序能耗单位:kgce/t2012年重点钢铁企业加大了节能减排力度,实现了炼铁系统工序能耗的全面下降。

企业之间各工序能耗最高值与最低值相差悬殊,说明重点钢铁企业技术发展不平衡,还有一定的节能潜力,须进一步加大淘汰落后设备的工作力度。

从表3可以看出,2012年全国重点钢铁企业炼铁系统工序能耗取得较好的成绩,特别是高炉炼铁工序能耗下降对吨钢综合能耗有较大的影响(因炼铁工序能耗占钢铁联合企业总能耗的49.4%)。

不过,部分企业在统计数据上出现误差,一些企业没按国家和行业标准进行统计。

部分企业燃料比变化幅度与工序能耗变化幅度不相符,出现燃料比上升、炼铁工序能耗反而下降的现象(炼铁用能78%来自碳元素燃烧)。

个别企业统计的燃料比中不含小块焦;一些使用低品位矿石的高炉,燃料比和炼铁工序能耗也存在数据不准确的现象。

主要技经指标有所提升2012年,全国重点钢铁企业高炉技术经济指标多数得到提升(详见表4),但中国炼铁企业技术进步的速度有所放缓。

主要原因是全国入炉矿含铁品位在下降,因矿石涨价,钢企利润下降甚至亏损,落实炼铁精料方针的工作难度加大。

但炼铁企业加强了对优化配矿的研究,在原燃料质量下降的情况下,仍然提高了烧结矿质量,确保了高炉生产稳定顺行。

须要强调的一点是,企业购买低品位矿应有限度,不应再进口低于60%品位的铁矿石。

低品位矿冶炼会提高炼铁能耗,增加污染物排放。

表4:2012年重点企业高炉技术经济指标注意:高炉燃料比数据未含小块焦比。

高炉燃料比下降(一些企业没包括小块焦比)。

钢铁企业实现减量化用能,应在努力降低炼铁燃料比上下功夫。

影响燃料比变化的技术因素见表5。

钢铁企业应结合本企业具体情况,分析出影响燃料比的主要因素,再加以解决。

表5:影响炼铁燃料比(煤比+焦比+小块焦比)的因素2012年燃料比较低的企业有:首钢京唐457kg/t,宝钢股份和邯钢均为464kg/t,新冶钢465kg/t,兴澄特钢468kg/t,首钢472kg/t,鞍钢479kg/t,武钢487kg/t,衡管和山东石横均为489kg/t,青钢491kg/t,沙钢493kg/t,通钢496kg/t,韶钢497kg/t,邢钢、徐州钢铁和鄂钢均为501kg/t,马钢股份504kg/t。

2012年重点企业降低燃料比的情况主要表现为三种:一是高炉原燃料质量得到改善、热风温度提高、操作水平提高等,实现了焦比和煤比同时下降,使燃料比得到下降。

二是焦比下降幅度大于煤比升高的幅度,使燃料比下降。

提高喷煤比后,要实现煤粉替代焦炭的高置换比,才会使燃料比不升高。

这也是提高喷煤比最经济、最优化的标准。

提高热风温度是提高喷煤比的优先条件,也是提高煤粉置换比的重要条件。

大多数钢铁企业是尽最大努力,用这种办法来降低炼铁燃料比,符合炼铁技术发展的大方向。

三是煤比下降的幅度大于焦比升高的幅度,风温提高,使燃料比下降。

这种情况是风温提高、高炉操作水平提高和原燃料质量得到改善等方面的体现。

在高炉操作方面主要是进行科学布料、提高煤气利用率、降低生铁含硅量等。

焦比降低。

降低焦比、提高煤比是降低炼铁生产成本的重要手段,也是炼铁系统结构优化的中心环节。

2012年有51家企业的焦比下降,19家企业焦比上升。

2012年焦比较低的企业有:宝钢股份300kg/t,首钢京唐305kg/t,兴澄特钢309kg/t、武钢317kg/t,青钢320kg/t,邢钢321kg/t,首钢323kg/t,太钢324kg/t,新冶钢325kg/t,鞍钢332kg/t,鄂钢333kg/t,邯钢336kg/t,唐钢和柳钢均为341kg/t,长钢342kg/t。

国际领先水平的焦比是低于300kg/t。

目前,中国还没有一座高炉焦比低于300kg/t,而且约有10多座高炉的焦比在550kg/t以上,可见在降低焦比方面还有差距。

支撑焦比下降的重要技术条件是:提高入炉矿含铁品位,改善原燃料质量(特别是焦炭质量),提高热风温度和高炉操作水平(高煤气利用率、低硅铁冶炼、高顶压)以及设备向大型化方向发展等。

喷煤比提高。

与2011年相比,2012年重点企业中有37家喷煤比得到提高。

其中,喷煤比较高的企业有:太钢182kg/t,邢钢180kg/t,合钢179kg/t,德龙钢铁177kg/t,长钢173kg/t,莱钢172kg/t,青钢171kg/t,武钢170kg/t,新兴铸管169kg/t,石钢、鄂钢和新抚钢均为168kg/t,唐钢和国丰钢铁均为165kg/t,营口中板164.7kg/t,宝钢股份164kg/t 等。

提高喷煤比的技术条件是:高风温、富氧、脱湿鼓风使炉缸热量充沛;入炉矿含铁品位高,渣铁比低,炉料透气性好,优化高炉操作,炉内煤气分布均匀;各风口煤粉喷吹均匀,喷吹煤质量好(可磨性、流动性、可燃烧性、含碳量高、含有害杂质低等);矿石冶金性能好,使软熔带低且窄等。

目前炼铁企业因原燃料质量劣化,高炉生产不稳定,已不再追求过高的喷煤比,而是寻求经济喷煤比,提高煤粉的置换比,实现炼铁成本的最优化。

但是,一些企业为降低采购成本,购买劣质喷吹煤,因其灰分高且含有害杂质多,发热值低,使煤粉置换比低。

这种做法是不经济的,会给高炉生产带来负面影响。

热风温度呈上升趋势。

2012年全国重点钢铁企业高炉热风温度为1183℃,比2011年提高4℃,这是近年来没有出现过的好转现象。

2012年,中国有50多座高炉年平均风温超过1200℃,排第一位的是宝钢股份4号高炉1255℃,其次是首钢迁钢4000m3高炉1254℃,山西建邦1860m3高炉1248℃,本钢新3号高炉1247℃,新冶钢1780m3高炉1244℃,首钢迁钢2650m3高炉1240℃,太钢4350m3高炉和武钢5号高炉均达到1234℃。

提高热风温度的技术措施有:热风炉拱顶使用耐高温的硅砖,热风炉拱顶在烧炉和送风时的温差为100℃~150℃,热风炉送风时间控制在40分钟~60分钟;热风炉蓄热砖用高蓄热面积的格子砖(由7孔改为19孔~37孔),并涂上能吸热的高辐射材料;提高热风炉废气温度(400℃~450℃),单烧高炉煤气的热风炉采用煤气和空气双预热技术;保证送风系统能承受高风温,高炉和送风系统能够使用和接受高风温等。

高炉休风率下降。

2012年全国重点钢铁企业高炉休风率较低的企业有:德龙钢铁0.248%,新兴铸管0.615%,三钢0.755%,攀钢股份0.816%,莱钢0.844%,锡钢0.863%,合钢0.865%,沙钢0.826%,邯钢0.899%,永钢0.904%,南京钢铁0.954%,冷水江钢铁0.991%,青钢1.014%,马钢股份1.052%,通钢1.077%,宣钢1.093%,南昌钢铁1.112%。

高炉休风率低是高炉生产能够稳定顺行的主要标志,是高炉操作水平高和设备运行状态良好等方面的综合体现。

要想实现高炉生产稳定顺行,需要原燃料质量稳定,高炉生产不出现大的失误,同时要实行定检定修设备管理制度,不能等设备坏了再去更换,造成高炉休风率高。

4000m3及以上高炉指标差异大此外,2012年中国重点钢铁企业炼铁技术经济指标的另一个特点是:容积大于4000m3的高炉生产指标差异较大。

中国有15座大于4000m3的高炉。

2012年这些大型高炉之间,因生产条件的不同,其指标有较大的差异:沙钢5800m3高炉利用系数最高,达到2.36t/m3·d,其富氧率为11.34%,入炉铁品位为59.1%,生铁含硅为0.33%。

而部分大高炉因炉缸侧壁温度高,不允许高产。

只有宝钢股份和首钢京唐5座大高炉的燃料比低于500kg/t,其他大高炉的燃料比均大于500kg/t。

太钢大高炉喷煤比最高,达到185kg/t,尚有煤比在150kg/t 左右的高炉;总体喷煤水平不高。

宝钢股份4号高炉风温最高,达到1255℃,尚有2座高炉风温低于1200℃,没有达到设计能力。

首钢京唐2号高炉生铁含硅最低,达到0.251%,但物理热尚有提高的潜力。

除首钢京唐和太钢大高炉以外,其他高炉含硅量在0.4%以上,影响了燃料比降低。

宝钢股份4号高炉煤气利用率最高,达到51.86%,全国15座高炉中有7座高炉煤气利用率低于48%,使燃料比升高。

宝钢股份3号高炉渣比最低,达到250kg/t,全国15座高炉渣比均低于300kg/t,实现经济炼铁。

首钢京唐的高炉用焦炭热性能最好,CRI(焦炭反应性)为20.84%,CSR(焦炭反应后强度)为70.95%,付出了较高的代价;其他企业大高炉之间用焦炭热性能差异较大,但对高炉生产指标影响不明显。

宝钢股份4号高炉实现了长期生产稳定顺行,指标得到优化,其生产管理和指标体系值得其他高炉认真分析和学习。

2012年该高炉焦比为305.76kg/t,煤比为178.24kg/t,燃料比为484kg/t,工序能耗为387.23kgce/t,煤气利用率为51.86%,入炉矿品位为60.14%,渣比为251kg/t;炉渣成分:Al3O2为14.8%,MgO为7.31%,碱度为1.24(倍);热风温度1255℃,生铁含硅0.41%;焦炭M40为87.9%,M10为6.1%,CRI为26.3%,CSR 为67.24%,灰分为12.18%,硫为0.64%;烧结品位为57.69%,碱度为1.89(倍),SiO2为4.95%。

tn2013-08:12-17。