制鞋工艺流程介绍共39页

- 格式:ppt

- 大小:225.00 KB

- 文档页数:39

制鞋工艺流程说明一、原辅材料仓库管理1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间管理1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用gsb-2c液压摆臂式下料机或xclp2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄pvc革时,因材料较软,同时可一次多层裁切,故应用xclp2-250液压平面下料机或xcll2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用xclp2-250液压平面下料机或xcll2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

三、调配中心管理1、调配中心依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由调配中心负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在调配中心,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的工艺流程和员工配置,依据鞋面设计的不同而变化,一般一条针车流水线,如果每8小时能生产1500双时,须各种针车约70-80台,手工人员约10-15人,共计80-95人;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋面部件上各记号点的正确性,如车缝时未按正确的记号,鞋面完成后将会不正,造成夹帮困难,影响成品鞋的品质。

做鞋的工序及流程一、原辅材料仓库1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB-2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

裁料,选料原则是鞋头最好料,鞋头不能有皮伤,傻眼等等,外帮次之,再内帮,以及一些不起眼的小位置。

三、准备课1、配料室依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由准备课负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在准备课,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;6 、手工,比如,折边是否该圆则圆,该方则方,二只鞋同一位置是否大小一致,饰扣位置是否一致,内里是否清洁,不能到买家手上还有污渍,拉链鞋的拉链装得是否平顺,拉动是否顺畅。

内里是否平顺,手伸进鞋里是否有凹凸不平的感觉等等。

制鞋⼯艺全部流程步骤详细说明制鞋⼯艺全部流程步骤详细说明⼀、原辅材料仓库管理1、每⽇原辅材料进出库须做好材料帐及库存帐,并⽤微机管理;2、进料和发料须专⼈管理,以免出错;3、进料时须有质检⼈员在场,检验品质是否正确,颜⾊是否正确。

⼆、裁断车间管理1、领料须由专⼈负责,由组长统⼀分配给员⼯;2、真⽪类裁切时,因只能单层裁切,⽤GSB-2C液压摆臂式下料机或XCLP2-250液压平⾯下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC⾰时,因材料较软,同时可⼀次多层裁切,故应⽤XCLP2-250液压平⾯下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可⼀次多层裁切,应⽤XCLP2-250液压平⾯下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有⾊⽪料、布类应同时做质检、配⾊、配双及数量清点等⼯作,以免到针车部门时做重复⼯作;6、裁切主管⼈员应辅导员⼯做好机器及⼑模的⽇常保养⼯作;7、管理⼈员须随时巡视员⼯使⽤斩是否按指令单的⼑号操作并教导员⼯如何⾃我检验。

8、教导员⼯对材料的认识,须适材适⽤,并注意斩⼑排列⽅式,减少不必要的材料浪费。

三、调配中⼼管理1、调配中⼼依据订单情况,将裁切好的部件排列整齐,等待加⼯;2、已裁切好的部件如需印刷、削⽪、贴内⾥、烫印等,均由调配中⼼负责;3、加⼯好的材料交付给中仓备料组,由中仓备料组发料⾄针车车间加⼯。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加⼯的,可在完成必要处理后送半成品仓库5、在调配中⼼,待所有部件完成后,⼀定要将鞋⾯所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的⼯艺流程和员⼯配置,依据鞋⾯设计的不同⽽变化,⼀般⼀条针车流⽔线,如果每8⼩时能⽣产1500双时,须各种针车约70-80台,⼿⼯⼈员约10-15⼈,共计80-95⼈;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋⾯部件上各记号点的正确性,如车缝时未按正确的记号,鞋⾯完成后将会不正,造成夹帮困难,影响成品鞋的品质。

做鞋的工序及流程一、原辅材料仓库1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确.二、裁断车间1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB—2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2—250液压平面下料机或XCLL2—250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2—250液压平面下料机或XCLL2—250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验.8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

裁料,选料原则是鞋头最好料,鞋头不能有皮伤,傻眼等等,外帮次之,再内帮,以及一些不起眼的小位置。

三、准备课1、配料室依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由准备课负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在准备课,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;6 、手工,比如,折边是否该圆则圆,该方则方,二只鞋同一位置是否大小一致,饰扣位置是否一致,内里是否清洁,不能到买家手上还有污渍,拉链鞋的拉链装得是否平顺,拉动是否顺畅。

内里是否平顺,手伸进鞋里是否有凹凸不平的感觉等等。

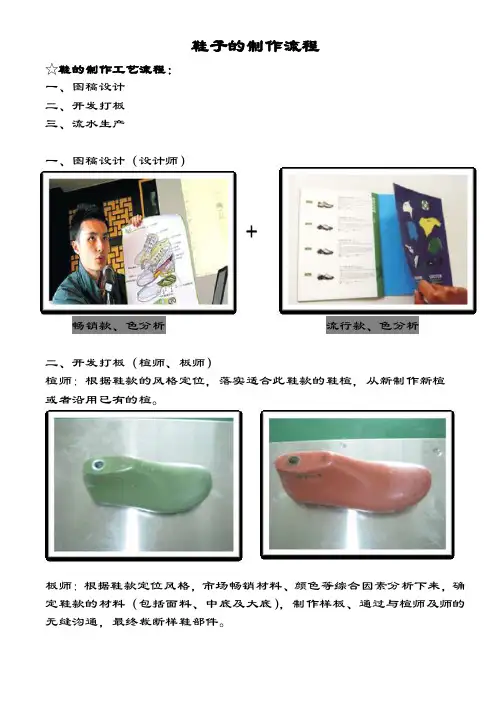

鞋子的制作流程☆鞋的制作工艺流程:一、图稿设计二、开发打板三、流水生产一、图稿设计(设计师)+畅销款、色分析流行款、色分析二、开发打板(楦师、板师)楦师:根据鞋款的风格定位,落实适合此鞋款的鞋楦,从新制作新楦或者沿用已有的楦。

板师:根据鞋款定位风格,市场畅销材料、颜色等综合因素分析下来,确定鞋款的材料(包括面料、中底及大底),制作样板、通过与楦师及师的无缝沟通,最终裁断样鞋部件。

三、流水生产9步骤(车间工人)1、开料:检查皮料/材料颜色、厚度、面层 → 标注缺陷 → 排布样板、标注顺序。

2、裁断(面):根据鞋面部件进行手工裁断/机器裁断。

将鞋面所用的的材料都裁断、安排好。

3、帮面制作:铲皮→刷胶→贴补强带→拆边→擦胶→贴合→贴衬布→针车组合/部件拼接→内外里组合→修剪内里→上港宝→定型后包→检验。

4、攀鞋:刷胶(鞋面、中底、楦头)→过烤箱→攀楦头(贴帮→机器撑帮→检查歪正、长短高→敲平→打满钉→检验→烘干定型→ 钉关帮钉→拨钉→刷胶→ 攀二次帮→ 敲平顺→帮脚割平→检验)5、扣抵定型:帮脚划线→磨粗→除灰→ 刷头遍胶→烘干→刷二遍胶→烘干→ 贴底--压合加固→检验(领底→大底打磨→除灰→刷处理水)6、脱楦:机器拔楦。

7、钉跟/贴中底:钉跟→中底/中底布刷胶→贴合中底布。

8、品质检查:除胶→清洁→剪线头→修补伤残→清洗→刷填充液→塞纸→绑鞋带→打鞋乳→打填充蜡→打抛光蜡→挂吊牌、合格证→检验9、整理包装:内盒印货号、颜色、尺码→放包装纸→放鞋→放干燥剂胶袋→按品种堆放→装外箱→抽检→封箱→打包→进仓一、裁断(面部)手工裁断(手割)机器裁断(冲床)二、帮面制作1、旁片工艺制作案例:各裁断部件裁断各形状刀模丝印网版 丝印花纹2、旁片拉加强带(也称保险带:保护鞋口不变形)3、折边4、擦胶手工折边 机器折边高压花纹 拼接部件5、贴合6、贴衬布7、针车组合鞋面部件8、内外里组合9、修内里皮鞋组合运动鞋组合皮鞋车线运动鞋车线10、前包、后跟定型皮鞋定型三、攀楦(上楦)1、刷胶(鞋面、中底、鞋楦)2、过烤箱(加强粘性)3、攀楦、加固(中底、鞋面、楦头结合)运动鞋定型鞋面刷胶 楦头、中底刷胶5、人工攀二次帮(拉紧帮面、熨平线头、敲平顺)四、扣底定型1、划线定位粘合中底 后帮加固 前帮加固攀楦完成2、底部处理(中底刷胶、大底刷胶、处理杂质、过烤箱)2、扣大底、加固定型中底刷胶大底刷胶杂质处理一次烘烤3、初步检查4、二次过烤箱5、冷却定型五、拔楦压合加固扣大底注胶加粘人工压底二次烘烤六、贴中底布七、品质检查八、整理包装塞填充物挂吊牌。

皮鞋的制造工艺流程全套资料(全套资料,可以直接使用,可编辑优秀版资料,欢迎下载)皮鞋的制造工艺流程一、开发部:1、设计员:按照客户或者市场要求设计皮鞋款式。

制作成样板图。

2、开发部:根据设计师设计出的鞋样进行对皮鞋所需的材料、数量、损耗进行评估、核算。

制作成工艺单递交生产部。

二、生产部:1、原料仓库、辅料仓库根据生产部采购员按采购单所采购到的材料(面料、里料、外协物件、楦、鞋底、包装等)进行检验入库,不合格的不予入库。

2、裁断车间(1)、划料员:用设计员制作成的样板在面料上划、剪切下来,同双必须尺码相同、皮纹、粗细等均匀。

一双皮鞋是由多块小块料缝制而成,小块料命名为鞋帮。

(2)、检验员:对鞋帮进行严格检验。

检验内容包含同双必须尺码相同、皮纹、粗细等均匀。

皮面不得含有皮疤、老纹、伤残、松面等。

(3)、批皮员:对鞋帮的缝合出进行批皮削薄处理,必须根据工艺单注意削薄的宽度、厚度。

(4)、辅料员:按照设计员提供的辅料样板进行裁剪切,大小、尺码等相同。

辅料包含:皮鞋的前里皮、后里皮、衬布、轻泡、EVA、包头、主根、商标鞋垫等。

(5)、辅料批皮员:将某些辅料,例如里料、包头、主根等构建的边缘过厚而批薄。

(6)、包头、主根打磨工:将包头、主根的边缘打磨平整。

以上完成后开票据通过记帐(数)后移交针车仓库.3、针车车间(1)、打码子印:商标、货号、尺码用荧光纸通过码子印机印在皮鞋里料明显位置。

(2)、做帮员:按仓库员分配的数量领取鞋帮、辅料、外协材料、粉胶水等。

用设计员设计的样板(前面所描述的划料员的样板和做帮员的不一样,前面的大,后面的小)以及依照工艺进行划线,多余不分剪去,对边缘进行通过粉胶水进行敲合。

衬布、里皮按照大小、方位粘贴在面料上.(3)、车帮员:(一般做帮员和车帮员是配对的)依照做帮员在面料上划线、敲合部分进行缝合、里皮的缝合,同双必须针线均匀、针距一致、针线一致.(4)、检验员:对完成后的鞋包进行严格检验,同双外观、尺码、针距、针线等必须一致,缝合处平服,剪去多余的线头.以上完成后开票据通过记帐(数)后移交成型仓库。

制作鞋的工艺流程介绍一、原辅材料仓库管理1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间管理1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB-2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

三、调配中心管理1、调配中心依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由调配中心负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在调配中心,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的工艺流程和员工配置,依据鞋面设计的不同而变化,一般一条针车流水线,如果每8小时能生产1500双时,须各种针车约70-80台,手工人员约10-15人,共计80-95人;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋面部件上各记号点的正确性,如车缝时未按正确的记号,鞋面完成后将会不正,造成夹帮困难,影响成品鞋的品质。

制鞋工艺流程图在最下边一、原辅材料仓库管理1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间管理1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB-2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

三、调配中心管理1、调配中心依据订单情况,将裁切好的部件排列整齐,等待加工; 2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由调配中心负责; 3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库 5、在调配中心,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的工艺流程和员工配置,依据鞋面设计的不同而变化,一般一条针车流水线,如果每8小时能生产1500双时,须各种针车约70-80台,手工人员约10-15人,共计80-95人;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋面部件上各记号点的正确性,如车缝时未按正确的记号,鞋面完成后将会不正,造成夹帮困难,影响成品鞋的品质。

鞋子设计工艺流程制鞋工艺流程说明一、原辅材料仓库管理1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间管理1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用gsb-2c液压摆臂式下料机或xclp2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄pvc革时,因材料较软,同时可一次多层裁切,故应用xclp2-250液压平面下料机或xcll2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用xclp2-250液压平面下料机或xcll2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

三、调配中心管理1、调配中心依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由调配中心负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在调配中心,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的工艺流程和员工配置,依据鞋面设计的不同而变化,一般一条针车流水线,如果每8小时能生产1500双时,须各种针车约70-80台,手工人员约10-15人,共计80-95人;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋面部件上各记号点的正确性,如车缝时未按正确的记号,鞋面完成后将会不正,造成夹帮困难,影响成品鞋的品质。

制鞋工艺流程一、原辅材料仓库管理1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间管理1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB-2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

三、调配中心管理1、调配中心依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由调配中心负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在调配中心,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的工艺流程和员工配置,依据鞋面设计的不同而变化,一般一条针车流水线,如果每8小时能生产150 0双时,须各种针车约70-80台,手工人员约10-15人,共计80-95人;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋面部件上各记号点的正确性,如车缝时未按正确的记号,鞋面完成后将会不正,造成夹帮困难,影响成品鞋的品质。