硫氧镁水泥改性剂研究

- 格式:pdf

- 大小:3.17 MB

- 文档页数:10

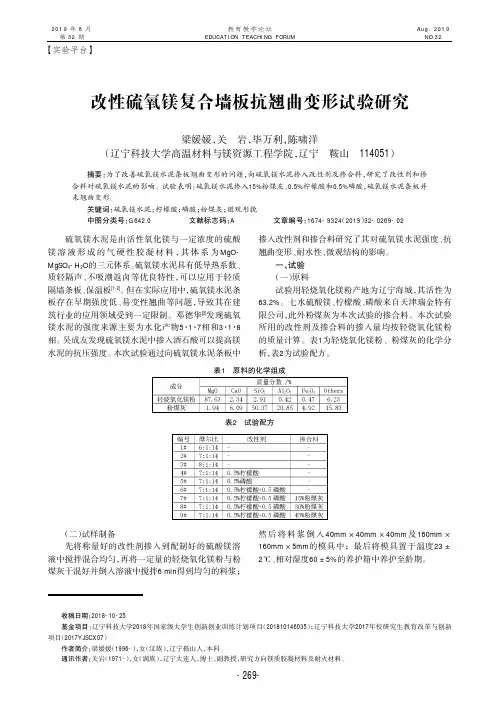

改性硫氧镁复合墙板抗翘曲变形试验研究收稿日期:2018-10-25基金项目:辽宁科技大学2018年国家级大学生创新创业训练计划项目(201810146035);辽宁科技大学2017年校研究生教育改革与创新项目(2017YJSCX07)作者简介:梁媛媛(1996-),女(汉族),辽宁鞍山人,本科。

通讯作者:关岩(1971-),女(满族),辽宁大连人,博士,副教授,研究方向镁质胶凝材料及耐火材料。

硫氧镁水泥是由活性氧化镁与一定浓度的硫酸镁溶液形成的气硬性胶凝材料,其体系为MgO-MgSO 4-H 2O 的三元体系。

硫氧镁水泥具有低导热系数、质轻隔声、不吸潮返卤等优良特性,可以应用于轻质隔墙条板、保温板[1-2]。

但在实际应用中,硫氧镁水泥条板存在早期强度低、易变性翘曲等问题,导致其在建筑行业的应用领域受到一定限制。

邓德华[3]发现硫氧镁水泥的强度来源主要为水化产物5·1·7相和3·1·8相。

吴成友发现硫氧镁水泥中掺入酒石酸可以提高镁水泥的抗压强度。

本次试验通过向硫氧镁水泥条板中掺入改性剂和掺合料研究了其对硫氧镁水泥强度、抗翘曲变形、耐水性、微观结构的影响。

一、试验(一)原料试验用轻烧氧化镁粉产地为辽宁海城,其活性为63.2%。

七水硫酸镁、柠檬酸、磷酸来自天津瑞金特有限公司,此外粉煤灰为本次试验的掺合料。

本次试验所用的改性剂及掺合料的掺入量均按轻烧氧化镁粉的质量计算。

表1为轻烧氧化镁粉、粉煤灰的化学分析,表2为试验配方。

梁媛媛,关岩,毕万利,陈啸洋(辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山114051)摘要:为了改善硫氧镁水泥条板翘曲变形的问题,向硫氧镁水泥掺入改性剂及掺合料,研究了改性剂和掺合料对硫氧镁水泥的影响。

试验表明:硫氧镁水泥掺入15%粉煤灰、0.5%柠檬酸和0.5%磷酸,硫氧镁水泥条板并未翘曲变形。

关键词:硫氧镁水泥;柠檬酸;磷酸;粉煤灰;微观形貌中图分类号:G642.0文献标志码:A文章编号:1674-9324(2019)32-0269-02【实验平台】表1原料的化学组成表2试验配方(二)试样制备先将称量好的改性剂掺入到配制好的硫酸镁溶液中搅拌混合均匀,再将一定量的轻烧氧化镁粉与粉煤灰干混好并倒入溶液中搅拌6min 得到均匀的料浆;然后将料浆倒入40mm ×40mm ×40mm 及160mm ×160mm ×5mm 的模具中;最后将模具置于温度23±2℃、相对湿度60±5%的养护箱中养护至龄期。

氯氧镁水泥耐水改性剂的研究氯氧镁水泥又称为索勒尔水泥、菱镁水泥等,它是由一定浓度氯化镁水溶液与粉末状的氧化镁充分混合后,形成的一种具有气硬性的胶凝材料,具有凝结硬化快、机械强度高、耐磨性好、低碱耐腐蚀、耐火隔热等优点,可应用于建筑板材、混凝土、防火材料、吸附材料等领域,但其耐水性比较差、容易反卤泛霜、变形开裂等,应用受到限制。

为此,本文的主要目标是通过系统改性研究,制备耐水性氯氧镁水泥。

首先,通过调整MgO/MgCl<sub>2</sub>摩尔配比和MgCl<sub>2</sub>浓度,得到氯氧镁水泥的基础配方。

结果表明:MgO/MgCl<sub>2</sub>为8,MgCl<sub>2</sub>的浓度为28%时,胶凝材料力学强度与耐水性均较高。

然后,通过单因素实验对氯氧镁水泥进行改性研究。

一是采用多种外加助剂对其进行改性。

结果表明:磷酸、磷酸盐类对耐水性提升明显,但其力学强度损失较大。

柠檬酸、柠檬酸盐对其耐水性也有明显改善作用,力学强度损失相对较小。

综合考虑,磷酸、柠檬酸和柠檬酸钠在掺量为1%时效果较好。

二是研究了一些矿物掺料对氯氧镁水泥的影响。

随着硅灰掺量的增大,材料的力学强度和耐水性能提高明显,掺量在15%时,力学强度为66.51MPa,软化系数为0.735。

三是探索常用胶凝材料对氯氧镁水泥的影响。

随着半水石膏掺量的增加,氯氧镁水泥的耐水效果随之提升,在掺量为15%时,软化系数为0.734。

普通硅酸盐水泥在掺量为3%时效果最好,软化系数为0.663。

硫铝酸盐水泥的掺入降低了体系强度,但是耐水性也有所提高。

四是研究了一些聚合物乳液对氯氧镁水泥的影响。

结果表明,苯丙乳液与丁苯胶乳加入均可以提高氯氧镁水泥的耐水性。

此外,废玻璃钢纤维的加入在一定程度上对胶凝材料的力学性能和耐水性具有积极的效果,10<sup>1</sup>5mm的纤维加入相比空白试块力学强度提高22.55%,而5<sup>1</sup>0mm的废玻璃钢纤维掺入后,软化系数也达到0.519,相比空白试块提升25.06%。

中文摘要硫氧镁水泥工艺品是以硫氧镁胶凝材料为基础,加入农作物废弃物和工业废渣等填料,经涂浆糊布法制备而成。

所用的轻烧MgO为低品质轻烧MgO,是由低品位菱镁矿煅烧的,MgO的含量低于80%的轻烧粉。

由于MgO的含量不同,则其杂质含量也有不同。

因此,研究低品质轻烧MgO对硫氧镁水泥性能的影响,以低品质轻烧MgO、高掺量工业废渣制备硫氧镁水泥为基材,以农业废弃物(秸秆、锯末)为填料制备绿色、轻质、高强、透气、耐水镁质工艺品,能够解决低品位菱镁矿及大量工农业废弃物高效利用的问题,提高我国镁制品附加值和经济效益,服务地方经济。

本文首先研究活性为65%、70%、78%的轻烧MgO对硫氧镁水泥的性能影响,试验结果表明:低活性MgO制备的硫氧镁水泥的抗压强度为80.6MPa,抗冻融循环次数达为十次,而高活性MgO制备的硫氧镁水泥的抗压强度为40.6MPa,抗冻融循环次数达仅为五次。

然后采用四种不同硅钙含量的轻烧MgO制备硫氧镁水泥,并研究硅钙含量对性能的影响。

试验结果表明:随着硅、钙含量的增加,硫氧镁水泥1d龄期抗压强度从31.3MPa增加至48.7MPa,增加率为55%;7d龄期抗压强度从44.5MPa 增加至55.6MPa,增加率为25%;28d抗压强度由原来的54.2MPa增加到66.7MPa,增加率为23%,强度影响率从1d龄期的55%降低至28d龄期的23%。

但泡水28d 后抗压强度损失率从17.2%增加至47.8%,软化系数逐渐降低,耐水性变差。

为了进一步研究硫氧镁水泥的性能,本文又研究了养护条件对强度的影响。

试验结果表明:在相对湿度90±5%,温度45±2℃条件下,硫氧镁水泥3d龄期的抗压强度达到最大值60MPa,而在温度20±2℃和温度30±2℃时,抗压强度的最大值在7d龄期时达到最大值。

说明高温高湿条件有利于硫氧镁水泥早期强度的提高,但是后期过高的湿度条件下会导致硫氧镁水泥出现倒缩。

新型外加剂改善硫氧镁水泥性能的试验研究朱效甲;朱效涛;朱玉杰;朱倩倩;朱效兵;刘念杰;张秀娟;刘蓉梅【摘要】为了改善硫氧镁水泥的性能,研究了增强剂K剂、耐水剂E剂对硫氧镁水泥凝结时间、抗折强度、抗压强度及耐水性能的影响.通过XRD、SEM分析表征手段,对改性硫氧镁水泥水化产物的物相组成及微观形貌进行了分析.结果表明,增强剂K剂延缓了硫氧镁水泥的凝结时间,大幅度提高了硫氧镁水泥强度.耐水剂E剂有效抑制了Mg(OH)2的生成,促进了5Mg(OH)2·MgSO4·7H2O(517相)的生成,进而提高了硫氧镁水泥强度和耐水性.XRD图谱显示,改性硫氧镁水泥硬化体的主要结晶相为517相;SEM图片显示,改性后的硫氧镁硬化体微观结构主要是分布均匀、晶相为针棒状的517晶体组成,晶体之间相互穿插,并与Mg(OH)2凝胶相互填充,使得结构更加致密,从而改善了硫氧镁水泥技术性能.【期刊名称】《建材技术与应用》【年(卷),期】2018(000)002【总页数】6页(P6-11)【关键词】硫氧镁水泥;耐水剂;增强剂;凝结时间;力学性能;软化系数;结晶形貌【作者】朱效甲;朱效涛;朱玉杰;朱倩倩;朱效兵;刘念杰;张秀娟;刘蓉梅【作者单位】济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;大连理工大学,辽宁大连 116024;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031【正文语种】中文【中图分类】TQ172.1引言硫氧镁水泥(Magnesium Oxysulfate Cement,MOS)具有质量轻、防火耐温、保温隔热、低碳环保、不易腐蚀金属等优点,是镁质胶凝材料未来的发展方向。

硫氧镁改性研究报告硫氧镁是一种常见的材料,广泛应用于橡胶、塑料、涂料、涂料等领域。

在一些特殊的应用中,人们发现硫氧镁的性能还有待改善。

因此,本研究旨在通过改性硫氧镁,提高其使用性能。

本研究首先对硫氧镁进行表征,分析其物理和化学性质。

结果显示硫氧镁具有较高的比表面积和较好的热稳定性。

然后,我们选择了三种改性剂(A、B、C)对硫氧镁进行改性。

首先,我们将改性剂A和硫氧镁进行混合研磨,并使用扫描电子显微镜(SEM)对其形貌进行观察。

结果显示,改性剂A能够均匀分散在硫氧镁颗粒表面,提高了硫氧镁的颗粒结构。

接下来,我们对改性后的硫氧镁进行热重分析,发现改性后的硫氧镁具有更好的热稳定性。

接着,我们选择了剂B来改性硫氧镁。

通过红外光谱对改性前后的硫氧镁进行比较,发现改性后的硫氧镁产生了新的吸收峰,表明改性剂B成功地引入了新的官能团。

进一步的表征结果显示,改性后的硫氧镁具有较高的抗氧化性能,表面活性也有所提高。

最后,我们选择了剂C来改性硫氧镁。

通过扫描电子显微镜观察表明,改性剂C使硫氧镁颗粒间形成了一种独特的结构,提高了硫氧镁的分散性和表面活性。

进一步的测试结果显示,改性后的硫氧镁具有较高的耐候性和抗水解能力。

综上所述,本研究通过三种不同的改性剂对硫氧镁进行改性,并对改性后的硫氧镁进行了表征。

结果显示,不同的改性剂对硫氧镁的性能有不同的影响。

改性后的硫氧镁具有更好的热稳定性、抗氧化性能、表面活性、分散性、耐候性和抗水解能力。

这为进一步提高硫氧镁的性能和拓宽其应用领域提供了新的思路和方法。

这项研究的结果具有一定的实际应用价值。

未来的研究可以继续探索不同的改性方法和改性剂对硫氧镁性能的影响,以进一步优化硫氧镁的性能,并为相关领域的应用提供更好的材料选择。

改性硫氧镁水泥物相组成及性能研究吴成友;余红发;文静;董金美【摘要】研究了有机酸CA改性的硫氧镁水泥物相组成、抗压强度及耐水性能.改性后的硫氧镁水泥出现了大量新相,且Mg (OH)2的生成量明显减少.利用化学元素分析方法确定了该新相的组成为5Mg(OH)2·MgSO4·5H20(515相).采用SEN确定515相是一种针状晶体.利用TG-DSC方法研究了其分解规律.利用XRD跟踪试验确定了515相的生成过程并结合改性剂对氧化镁水化后pH值的影响,探讨了改性剂对硫氧镁水泥的改性机理.改性后水泥相的抗压强度和耐水性能明显提高.【期刊名称】《新型建筑材料》【年(卷),期】2013(040)005【总页数】5页(P68-72)【关键词】硫氧镁水泥;改性剂;物相组成;抗压强度;耐水性【作者】吴成友;余红发;文静;董金美【作者单位】中国科学院青海盐湖研究所,青海西宁810008;中国科学院大学,北京100049;中国科学院青海盐湖研究所,青海西宁810008;青海大学土木工程学院,青海西宁810008;南京航空航天大学土木工程系,江苏南京210016;中国科学院青海盐湖研究所,青海西宁810008;中国科学院大学,北京 100049;中国科学院青海盐湖研究所,青海西宁810008;中国科学院大学,北京 100049【正文语种】中文【中图分类】TQ177.5硫氧镁水泥是由活性氧化镁与硫酸镁溶液形成的气硬性镁质胶凝材料,由于具有质轻、优异的耐火性能、低导热性等特点,被广泛应用于生产轻质保温板材、绝缘材料、耐火材料等。

相对氯氧镁水泥,对硫氧镁水泥的报道较少,原因是由于与氯氧镁水泥相比,硫氧镁水泥力学强度较低[1-3]。

但硫氧镁水泥与氯氧镁水泥相比其优点很明显,例如其抗温性能高、对钢筋腐蚀性能低。

硫氧镁水泥的力学强度主要取决于物相中碱式镁盐的种类和数量。

按照Emediuk 等[4]的报道,MgO-MgSO4-H2O三元体系所配制的硫氧镁水泥浆体中可以出现4种碱式硫氧镁,即 5Mg(OH)2·MgSO4·3H2O(513 相),3Mg(OH)2·MgSO4·8H2O(318 相),Mg(OH)2·MgSO4·5H2O(123 相),Mg (OH)2·MgSO4·5H2O(115相),其中只有318相在35℃下为稳定相。

0 引言硫氧镁水泥(MOS)具有不易吸潮返卤、抗氯离子腐蚀、护筋性能好的优点,但因强度低尚未得到广泛应用,硫氧镁水泥的低强度是因为水化产物中生成质地疏松的Mg(OH)2。

碱式硫酸镁水泥(BMSC)[1]是以硫氧镁水泥的MgO-MgSO4-H2O体系胶凝材料为基础,经过外加剂(外加剂抑制Mg(OH)2形成,促进5Mg(OH)2-MgSO4-7H2O即5.1.7相生成)[2]技术改进后发展起来的以形成碱式硫酸镁晶须为主要水化产物的一种新型镁质水泥。

目前,已经有学者从不同角度对改性硫氧镁水泥的性能展开研究,主要有原材料种类、外加剂的种类、掺量以及矿物掺合料等原料配比对改性硫氧镁水泥浆体流动性、水泥的初凝终凝时间、净浆试块的抗压抗折力学性能、耐水性、抗渗性的影响[3-7]。

关于柠檬酸对硫氧镁水泥的改性制成改性硫氧镁水泥的研究相对较多,但是难以形成统一的认识。

詹炳根[3]认为柠檬酸质量分数为1.3%时最优,超过该含量,硫氧镁水泥的抗压抗折性能降低,而水泥的耐水性和耐腐蚀性都逐渐提高。

但是刘欢颜[4]认为柠檬酸含量在0.5%~0.7%,硫氧镁水泥抗压抗折强度最高。

王磊[5]则认为1.0%含量的柠檬酸能使硫氧镁水泥性能最佳。

姜黎黎[6]对比添加1.0%和0.5%柠檬酸的硫氧镁水泥试样发现前者水化生成5·1·7相高于后者,掺加柠檬酸的试块耐久性得到了明显提高。

李振国[7]比较了柠檬酸与磷酸作为外加剂对硫氧镁水泥进行改性,结果发现对于相同原料配比处在同一龄期的硫氧镁水泥,相同掺量的柠檬酸改性效果比磷酸改性效果好,但是效果会随着龄期增加而减小。

秦玲[8]则比较了柠檬酸、磷酸以及柠檬酸三钠的改性效果,发现柠檬酸对硫氧镁水泥强度,耐水性,抗干缩性改良效果最好,柠檬酸三钠次之,磷酸第三。

它们的最优掺量分别为0.5%,2.5%,0.5%。

由此可见,柠檬酸对硫氧镁水泥具有很好的改性作用,能很大程度地提高水化产物5.1.7相的生成[9]。

硫氧镁改性剂——济南镁嘉图新型材料开发有限公司性能指标外观:绿色液体密度:1.22~1.28g/cm³PH值:2~3改性作用硫氧镁水泥具有强度低、易开裂、耐水性能差等缺点,主要是因为MgO与MgSO4溶液中的OH-反应生成Mg(OH)2。

硫氧镁改性剂可通过以下几方面提高硫氧镁水泥性能:1、加入硫氧镁改性剂后,改性剂-活性MgO络合层会直接与溶液中SO42-、OH-、Mg2+反应生成强度相,避免活性MgO与溶液中OH-直接反应而消耗掉,强度相生成后,硫氧镁改性剂会被重新释放出,继续起到抑制Mg(OH)2生成的作用,从而提高硫氧镁水泥强度和耐水性。

2、未经改性的硫氧镁水泥初凝时间较短,导致自身收缩率较大,所以未经改性的硫氧镁水泥易开裂,加入改性剂后可有效延长硫氧镁水泥初凝时间,明显降低收缩率,且随改性剂添加量增加收缩率呈下降趋势,从而抑制硫氧镁水泥在空气中易开裂的缺陷。

添加量硫氧镁改性剂建议添加量为轻烧粉重量的1%,具体用量可根据轻烧粉活性等因素进行微调。

使用方法(以硫氧镁门芯板为例)1、称量GX-7#发泡剂,然后加入80~100倍清水稀释,配成发泡液,气温较低时适当降低清水用量;2、依次将硫酸镁溶液、硫氧镁改性剂、轻烧粉加入到搅拌机中,配备硫氧镁水泥料浆;3、启动发泡机,将发泡液通过发泡机发成泡沫;4、将泡沫按照既定用量加入到搅拌机中混合均匀;5、将配制好的发泡料浆送入成型机或模具成型。

储存及运输硫氧镁改性剂适宜在10~30℃的阴凉避光环境中密闭储存,保质期1年。

硫氧镁改性剂为非危险品,可按一般物品运输。

一旦接触皮肤或溅入眼中,请及时用大量清水冲洗;如果误食,请立即就医检查。

!"!"K L#FMN L$%&F O \T2WBM/5/;L/)3)3!IDN@>/\D,-69"PQRSTUVR:=IVb_=C//=cd//=d:_\_?CV =>?DL1MBNBHoi:10.39690'.issL.1002a3550.2020.05.021!"#$%&'()"*+,-@ABJ l88338*摘要.硫氧镁水泥早期强度低和耐水性差的缺点严重影响了硫氧镁水泥及其制品的使用。

采用柠檬酸和聚乙二醇两种改性剂对硫氧镁水泥进行改性。

不同种类和不同掺量的改性剂l对硫氧镁水泥性能的D结果两种改性剂硫氧镁水泥的性能和耐水性能。

酸在3〜1.5%化时i酸的i!氧镁水泥的7、2G H抗折强度、抗压强度和软化系数均先增加后降低i在掺量为+<9%时7、2G H抗折强度、抗压强度和软化系数均最高。

乙二醇在+〜4.+%化时i乙二醇的i硫氧镁水泥的9k2G H度、度和化系低i在3<+%时7、2G H度、抗压强度和软化系。

/01.硫氧镁水泥酸乙二醇性能耐水性能23+45.IJ52G<+426789:.=6;<5.K++2!355+2+2++5!++G3!+2011+'$).1)2./313+%).4)$5+)6%.6+%$3+#).1)2&74+#382).9,#8:13/+)'+2+4$YANGTcaiCi@DLiL"_LNBML@NiDL@>VL"iLBBMiL"?DLsT>NiL"?BLNBM?D,i CNH,i%OBLQ@L"883384i?OiL@ !"#$%&'$()IOB>DP B@M>Q sNMBL"NO@LH RDDM P@NBM MBsisN@L1B DS2@"LBsiT2DUQsT>SiHB1B2BLN sBMiDTs>Q@SSB1N NOB TsB DS2@"LBsiT2 DUQsT>SiHB1B2BLN@LH iNs RMDHT1Ns<IPD2DHiSiBMs DS1iNMi1@1iH@LH RD>QBNOQ>BLB">Q1D>PBMB TsBH ND2DHiSQ NOB2@"LBsiT2DUQsT>SiHB 1B2BLN<VSSB1N DL NOB RMDRBMNiBs DS NOB2@"LBsiT2DUQsT>S@NB1B2BLN@MB sNTHiBH WQ iL1DMRDM@NiL"HiSSBMBLN XiLHs@LH HiSSBMBLN@2DTLNs DS 2DHiSiBMs,IOB MBsT>Ns sODP NO@N NOB iL1DMRDM@NiDL DS NPD2DHiSiBMs1@L i2RMDYB NOB2B1O@Li1@>RMDRBMNiBs@LH P@NBM MBsisN@L1B DS 2@"LBsiT2DUQsT>SiHB1B2BLN,ZOBL NOB@2DTLN DS1iNMi1@1iH@HHBH1O@L"Bs iL NOB M@L"B DS3ND8,5%i PiNO NOB iL1MB@siL"DS1iNMi1@1iH i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS2@"LBsiT2DUQsT>SiHB1B2BLN iL1MB@sB SiMsN@LH NOBL HB1MB@sB i POBL NOB HDs@"B is3,9%i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS2@"LBsiT2DUQsT>SiHB1B2BLN@MB Oi"OBsN,ZOBL NOB@2DTLN DS RD>QBNOQ>BLB">Q1D>@HHBH1O@L"Bs iL NOB M@L"B DS3ND4,3%i PiNO NOB iL1MB@siL"DS RD>QBNOQ>BLB">Q1D>i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS 2@"LBsiT2DUQsT>SiHB1B2BLN iL1MB@sB SiMsN@LH NOBL HB1MB@sB i POBL NOB HDs@"B is3,3%i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS 9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS2@"LBsiT2DUQsT>SiHB1B2BLN@MB Oi"OBsN,*+,)-.%/#()2@"LBsiT2DUQsT>SiHB1B2BLN1iNMi1@1iH RD>QBNOQ>BLB">Q1D>2B1O@Li1@>RMDRBMNiBs P@NBM MBsisN@L1B!"!"!氧#水泥&'()氧化镁,和.水硫酸镁123应,凝结硬化而成的!"#$!"%&'$(2#三元体系的镁质胶凝材料。

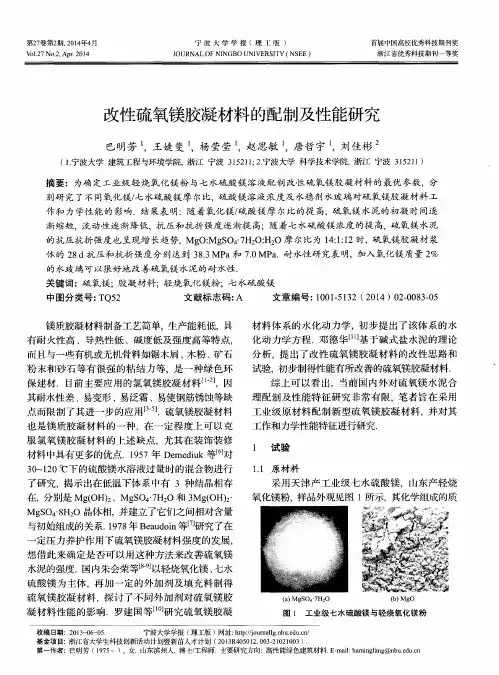

改性硫氧镁胶凝材料的配制及性能研究巴明芳;王婕斐;杨莹莹;赵思敏;唐哲宇;刘佳彬【摘要】为确定工业级轻烧氧化镁粉与七水硫酸镁溶液配制改性硫氧镁胶凝材料的最优参数,分别研究了不同氧化镁/七水硫酸镁摩尔比,硫酸镁溶液浓度及水稳剂水玻璃对硫氧镁胶凝材料工作和力学性能的影响.结果表明:随着氧化镁/硫酸镁摩尔比的提高,硫氧镁水泥的初凝时间逐渐缩短,流动性逐渐降低,抗压和抗折强度逐渐提高;随着七水硫酸镁浓度的提高,硫氧镁水泥的抗压抗折强度也呈现增长趋势, MgO:MgSO4·7H2O:H2O摩尔比为14:1:12时,硫氧镁胶凝材浆体的28 d抗压和抗折强度分别达到38.3 MPa和7.0 MPa.耐水性研究表明,加入氧化镁质量2%的水玻璃可以很好地改善硫氧镁水泥的耐水性.%In order to determine the best preparing parameter of the modified sulfur-oxygen magnesium cementitious materials mixed with industrial-grade MgO powder with average particle size of 54.65μm and MgSO4·7H2O solution, the effects of MgO/MgSO4 molar ratio, the concentration level of solution MgSO4·7H2O and water glass on the working and mechanical properties on sulfur-oxygen magnesium cement are investigated. Results show that the initial setting time and workability of sulfur-oxygen magnesium cemented material gradually decreases along with corresponding strength increasing with the rise of MgO/MgSO4 molar ratio;WhenMgO/MgSO4·7H2O/H2O molar ratio rea ches 14:1:12, the working performance and mechanical properties of sulfur-oxygen magnesium cemented material are found to be the best with 38.3 MPa 28 d compressive strength and 7.0 MPa 28 d flexural strength. Also found isthat the water resistance of sulfur-oxygen magnesium cemented materials can be further improved by adding 2%water glass.【期刊名称】《宁波大学学报(理工版)》【年(卷),期】2014(000)002【总页数】5页(P83-87)【关键词】硫氧镁;胶凝材料;轻烧氧化镁粉;七水硫酸镁【作者】巴明芳;王婕斐;杨莹莹;赵思敏;唐哲宇;刘佳彬【作者单位】宁波大学建筑工程与环境学院,浙江宁波 315211;宁波大学建筑工程与环境学院,浙江宁波 315211;宁波大学建筑工程与环境学院,浙江宁波315211;宁波大学建筑工程与环境学院,浙江宁波 315211;宁波大学建筑工程与环境学院,浙江宁波 315211;宁波大学科学技术学院,浙江宁波 315211【正文语种】中文【中图分类】TQ52镁质胶凝材料制备工艺简单, 生产能耗低, 具有耐火性高、导热性低、碱度低及强度高等特点,而且与一些有机或无机骨料如锯木屑、木粉、矿石粉末和砂石等有很强的粘结力等, 是一种绿色环保建材. 目前主要应用的氯氧镁胶凝材料[1-2], 因其耐水性差、易变形、易泛霜、易使钢筋锈蚀等缺点而限制了其进一步的应用[3-5]. 硫氧镁胶凝材料也是镁质胶凝材料的一种, 在一定程度上可以克服氯氧镁胶凝材料的上述缺点, 尤其在装饰装修材料中具有更多的优点. 1957年Demediuk等[6]对30~120℃下的硫酸镁水溶液过量时的混合物进行了研究, 揭示出在低温下体系中有 3种结晶相存在, 分别是Mg(OH)2、MgSO4·7H2O和3Mg(OH)2· MgSO4·8H2O晶体相, 并建立了它们之间相对含量与初始组成的关系. 1978年Beaudoin等[7]研究了在一定压力养护作用下硫氧镁胶凝材料强度的发展,想借此来确定是否可以用这种方法来改善硫氧镁水泥的强度. 国内朱会荣等[8-9]以轻烧氧化镁、七水硫酸镁为主体, 再加一定的外加剂及填充料制得硫氧镁胶凝材料, 探讨了不同外加剂对硫氧镁胶凝材料性能的影响. 罗建国等[10]研究硫氧镁胶凝材料体系的水化动力学, 初步提出了该体系的水化动力学方程. 邓德华[11]基于碱式盐水泥的理论分析, 提出了改性硫氧镁胶凝材料的改性思路和试验, 初步制得性能有所改善的硫氧镁胶凝材料.综上可以看出, 当前国内外对硫氧镁水泥合理配制及性能特征研究非常有限, 笔者旨在采用工业级原材料配制新型硫氧镁胶凝材料, 并对其工作和力学性能特征进行研究.1.1 原材料采用天津产工业级七水硫酸镁, 山东产轻烧氧化镁粉, 样品外观见图1所示, 其化学组成的质量百分数见表1. 从表1可以看出, 轻烧氧化镁粉的氧化镁质量含量为83%, 七水硫酸镁的质量分数为48%.采用X-ray衍射仪和激光粒度仪分别对轻烧氧化镁粉的物相组成及粒度分布进行分析, 结果如图2所示. 从图2可以看出, 轻烧氧化镁粉颗粒中含有部分三氧化铝及氧化钙等氧化物, 而且轻烧氧化镁粉的颗粒体积平均粒径为54.65μm.1.2 试验方案(1) 在相同浓度硫酸镁溶液中加入不同掺量轻烧氧化镁粉, 拌制成硫氧镁水泥浆体, 测定其工作性能, 并成型40mm×40mm×160mm净浆试件,拆模后放在室内(20+2)℃进行养护, 分别测定至其各个龄期的28d力学性能. 7d龄期时将一组试件浸泡水中, 待28d龄期时测定其抗压强度, 并计算其相应龄期的软化系数. 表2为相应硫氧镁胶凝材料的配制参数.(2) 氧化镁粉掺量不变条件下, 分别掺加不同浓度硫酸镁溶液拌制硫氧镁胶凝材料浆体, 按方案(1)成型浆体试件, 并分别测定其各个龄期力学性能及耐水性能. 表3为相应配合比参数.(3) 固定MgO:MgSO4:H2O摩尔比条件下, 分别掺加占氧化镁质量0.5%、1%、2%及3%的模数为2.7的工业水玻璃, 拌制改性硫氧镁胶凝材料浆体, 并按方案(1)成型浆体试件, 在 7d龄期时将试件分别侵入水中和大气中氧化, 待 28d龄期分别测定其抗压强度, 并计算其相应的软化系数.2.1 MgO/MgSO4摩尔比对硫氧镁胶凝材料性能的影响2.1.1 对工作性能的影响图3是MgO/MgSO4摩尔比对硫氧镁胶凝材料初凝时间的影响结果. 从图3可以看出, 硫酸镁溶液浓度一定时, 随着 MgO/MgSO4摩尔比的增大,硫氧镁胶凝材料浆体的初凝时间逐渐降低, 但和普通硅酸水泥相比, 其初凝时间普遍较长.2.1.2 对力学性能的影响图4是MgO/MgSO4摩尔比对各个龄期硫氧镁胶凝材料硬化浆体强度的影响结果.从图4(a)可以看出, 随着MgO/MgSO4摩尔比的增加, 硫氧镁水泥的抗压强度也随之增加; 随着龄期的延长, 硫氧镁胶凝材料的抗压强度呈现增长趋势.从图4(b)可以看出, 随着MgO/MgSO4摩尔比的提高, 硫氧镁凝胶材料浆体的抗折强度也随之增加, 随着龄期的延长, 其早期抗折强度也呈现增长趋势; 同时还可以看出, 与硅酸盐水泥相比, 硫氧镁胶凝材料浆体的早期强度较高, 比如 MgO/ MgSO4摩尔比为14:1时, 其3d和7d的抗折强度分别为5.86MPa和6.94MPa.2.2 MgSO4溶液浓度对硫氧镁胶凝材料性能的影响2.2.1 对工作性能的影响图 5是轻烧氧化镁掺量不变, 不同水/硫酸镁摩尔比对硫氧镁胶凝材料初凝时间的影响结果.从图5可以看出, 随着硫酸镁溶液浓度的降低,其初凝时间随之延长. 检测中发现, 所配制硫氧镁水泥均具有较好的流动性和粘聚性, 但水/硫酸镁摩尔比超过 20后, 硫氧镁胶凝材料的新拌浆体呈现轻微泌水现象.2.2.2 对力学性能的影响图 6是不同硫酸镁溶液浓度对硫氧镁水泥抗压强度的影响结果.从图6(a)可以看出, 在氧化镁粉的掺量保持不变的情况下, 随着硫酸镁溶液浓度的降低, 硫氧镁水泥的抗压强度呈现降低趋势; 当水与七水硫酸镁摩尔比达到24后, 所配制的硫氧镁水泥的3d抗压强度仅有 2.5MPa. 从图 6还可以看出, 随着龄期的增长, 硫氧镁水泥的抗压强度逐步增长, 并且早期增长速度要高于后期增长速度.图 6(b)是不同硫酸镁溶液浓度对硫氧镁水泥折强度的影响结果. 从图 6(b)可以看出, 随着硫酸镁溶液浓度的降低, 硫氧镁水泥的抗折强度也随之降低. 同时还可以看出, 高浓度硫酸镁溶液早期的抗折强度变化对硫酸镁溶液浓度的变化更敏感.2.3 水玻璃对硫氧镁胶凝材料耐水性的影响材料长期在饱和水作用下如果不破坏, 而且其强度也不显著降低的性质称为耐水性. 但材料会因含水会减弱其内部的结合力, 因此其强度会有不同程度的降低. 耐水性指标用软化系数来表示, 其计算公式如下:式中: KS为材料的软化系数; fw为材料在饱水状态下的抗压强度, MPa; fd为材料在干燥状态下的抗压强度, MPa.一般而言, 软化系数越大, 表明材料的耐水性越好, 因此软化系数的大小可以作为选择材料的依据. 根据公式(1)可以计算所研究硫氧镁胶凝材料的耐水性.图 7是不同水玻璃掺量对硫氧镁胶凝材料耐水性的影响结果. 从图7可以看出, 在加入水玻璃后硫氧镁胶凝材料的软化系数大大提高, 并且均达到了90%以上; 同时还可以看出, 在一定的掺量范围内随着水玻璃掺量的提高硫氧镁胶凝材料的软化系数呈现明显的降低趋势, 直至水玻璃掺量超过 2%之后, 其软化系数又开始有所提高. 因此,水玻璃掺量在 2%左右时, 对硫氧镁胶凝材料的耐水性的改善效果最好. (1) 固定七水硫酸镁溶液浓度, 随着氧化镁粉掺量的增加. 硫氧镁胶凝材料的抗折和抗压强度呈现明显增加趋势, 而且硫氧镁胶凝材料的强度随着龄期的延长呈现明显的增长趋势.(2) 在固定轻烧氧化镁粉掺量的条件下, 硫氧镁胶凝材料的初凝时间随着硫酸镁溶液浓度的提高而降低, 而力学性能却呈现增长的趋势.(3) 所研究轻烧氧化镁粉与七水硫酸镁及水的摩尔比为 14:1:12时, 硫氧镁胶凝材料浆体的28d抗压强度和抗折强度分别可以达到 38.3MPa和7.0MPa. 以此为配方基准, 氧化镁粉质量2%的水玻璃可以用来很好地提高硫氧镁胶凝材料的耐水性能.【相关文献】[1] 严育通, 景燕, 马军. 氯氧镁水泥的研究进展[J]. 盐湖研究, 2008, 16(1):61-66.[2] 张勇, 朱永昌, 李俊, 等. 废玻璃改性氯氧镁水泥的研究[J]. 武汉工程大学学报, 2011, 33(10):54-56.[3] 金育辉, 肖力光, 赵彦迪. 外加剂对氯氧镁水泥抗水性能的影响[J]. 吉林建材, 2000, 82(2):11-13.[4] 李早元, 靳东旭, 周超, 等. 镁氧水泥用于油井堵漏及暂闭的室内研究[J]. 西南石油大学学报: 自然科学版, 2011, 33(5):152-156.[5] 余红发. 新型抗水抓氧镁水泥的研究[J]. 硅酸盐学报, 1992, 20(4):374-380.[6] Demediuk T, Cole W F A. Study of magnesium oxy-sulphates[J]. Australian Journal of Chemistry, 1957, 10(2):287-294.[7] Beaudoin J J, Ramachandran V S. Strength development in magnesium oxy-sulfate cement[J]. Cement and Concrete Research, 1978, 8(l):103-112.[8] 朱会荣. 硫氧镁胶凝材料性能的研究[D]. 长春: 吉林建筑工程学院, 2010.[9] 阮炯正, 朱会荣, 梁锐, 等. 硫氧镁胶凝材料性能与研究[J]. 吉林建筑工程学院学报, 2009,26(4):17-25.[10] 罗建国, 姚吉升, 孙建鄂. MgO-MgSO4-H2O胶凝体系水化动力学的研究[J]. 硅酸盐学报,1998, 6(2):157-161.[11] 邓德华. 提高镁质碱式盐水泥性能的理论与应用研究[D]. 长沙: 中南大学, 2005.。

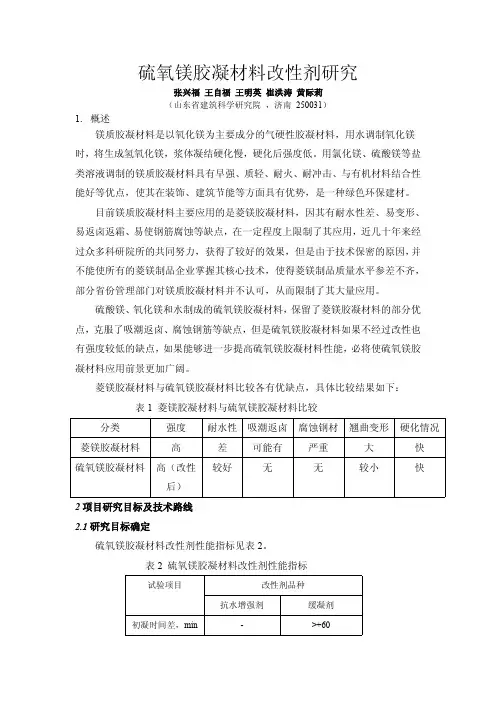

硫氧镁胶凝材料改性剂研究张兴福王自福王明英崔洪涛黄际莉(山东省建筑科学研究院,济南250031)1.概述镁质胶凝材料是以氧化镁为主要成分的气硬性胶凝材料,用水调制氧化镁时,将生成氢氧化镁,浆体凝结硬化慢,硬化后强度低。

用氯化镁、硫酸镁等盐类溶液调制的镁质胶凝材料具有早强、质轻、耐火、耐冲击、与有机材料结合性能好等优点,使其在装饰、建筑节能等方面具有优势,是一种绿色环保建材。

目前镁质胶凝材料主要应用的是菱镁胶凝材料,因其有耐水性差、易变形、易返卤返霜、易使钢筋腐蚀等缺点,在一定程度上限制了其应用,近几十年来经过众多科研院所的共同努力,获得了较好的效果,但是由于技术保密的原因,并不能使所有的菱镁制品企业掌握其核心技术,使得菱镁制品质量水平参差不齐,部分省份管理部门对镁质胶凝材料并不认可,从而限制了其大量应用。

硫酸镁、氧化镁和水制成的硫氧镁胶凝材料,保留了菱镁胶凝材料的部分优点,克服了吸潮返卤、腐蚀钢筋等缺点,但是硫氧镁胶凝材料如果不经过改性也有强度较低的缺点,如果能够进一步提高硫氧镁胶凝材料性能,必将使硫氧镁胶凝材料应用前景更加广阔。

菱镁胶凝材料与硫氧镁胶凝材料比较各有优缺点,具体比较结果如下:表1菱镁胶凝材料与硫氧镁胶凝材料比较分类强度耐水性吸潮返卤腐蚀钢材翘曲变形硬化情况菱镁胶凝材料高差可能有严重大快较好无无较小快硫氧镁胶凝材料高(改性后)2项目研究目标及技术路线2.1研究目标确定硫氧镁胶凝材料改性剂性能指标见表2。

表2硫氧镁胶凝材料改性剂性能指标试验项目改性剂品种抗水增强剂缓凝剂初凝时间差,min->+60抗压强度比(%)≥7d140100 28d140100软化系数,≥0.80-2.2技术路线选取某种改性剂加入硫氧镁胶凝材料中延长其初凝时间,并且7天和28天抗压强度不降低;另一种改性剂能够提高抗水性和强度。

3硫氧镁胶凝材料改性剂的试验研究3.1试验所用原材料①轻烧氧化镁辽宁省海城产,外观呈白色粉末,是菱镁矿在反射窑中经750~850℃煅烧,再经磨细而成,试验用轻烧氧化镁粉符合WB/T1019-2002菱镁制品用氧化镁标准中优等品要求。

②工业硫酸镁工业硫酸镁符合HG/T2680-2009工业硫酸镁Ⅰ类一等品要求。

③硫氧镁胶凝材料改性剂本院研制生产。

3.2试验基本方法3.2.1试验所用标准GB1346水泥标准稠度用水量、凝结时间、安定性试验方法GB/T17671水泥胶砂强度检验方法JGJ63混凝土拌合用水WB/T1019菱镁制品用轻烧氧化镁HG/T2680工业硫酸镁3.2.2试验方法硫酸镁溶液密度为1.26g/cm3;采用4cm×4cm×16cm三联模成型,脱模后养护至规定龄期,然后破型,分别进行抗折、抗压、耐水性试验。

所用仪器主要有JJ-5型水泥胶砂搅拌机、ZT-96水泥胶砂试体成型振实台、水泥标准稠度凝结时间测定仪、YAW-300C微机控制电液式水泥压力试验机、HWHS-100L型恒温恒湿养护箱。

3.3结果与讨论3.3.1硫氧镁胶凝材料改性剂对胶结料凝结时间影响硫氧镁胶凝材料在气温较高和硫酸镁溶液密度较大时,硬化较快,有必要加入缓凝剂。

在室温28℃时初凝时间为166分钟,加入缓凝剂0.5%时初凝时间差为123分钟,加入缓凝剂1%初凝时间差为163分钟,加入缓凝剂后7天和28天强度都有提高,缓凝剂加量为1.0%时28天强度较高,7天强度略低,结果见表3。

表3硫氧镁胶凝材料改性剂对胶结料凝结时间影响编号缓凝剂,%增强剂初凝/时间差脱模密度7天强度,MPa/强度比28天强度、MPa/强度比折压折压101%166 1.867.459.9 2.861.160.51%289 1.908.666.67.068.9123116.2111.2250.0112.87 1.01%329 1.888.064.6 6.671.7163108.1107.8235.7117.3注:试验室温度28℃3.3.2抗水增强剂对硫氧镁胶凝材料强度的影响抗水增强剂对硫氧镁胶凝材料强度的影响见表4,抗水增强剂加量从0.2%到1.0%,7天抗压强度除了加量0.8%略低外其余逐渐增强,28天抗压强度逐渐增强。

表4抗水增强剂对硫氧镁胶凝材料强度编号抗水增强剂7天强度,MPa/强度比28天强度、MPa/强度比折压折压10 1.841.2 2.941.120.2% 1.848.6 4.752.9118.0128.7 30.4%8.361.312.363.9148.8155.5 40.6%8.166.99.767.6162.4164.5 50.8%7.960.413.471.0146.6172.76 1.0%7.366.211.280.9160.7196.8根据表4试验结果画图1,抗水增强剂加量由0到1%。

由图一看出,抗水增强剂掺加量由0.4%到1.0%时7天抗压强度比较接近,28天抗压强度保持逐渐增大,最大达到接近未掺抗水增强剂抗压强度的2倍。

抗水增强剂加量从1.0%到3.0%试验结果见表5,28天抗压强度非常接近,加量3%时7天强度较低,综合考虑选用1.0%较合适。

表5抗水增强剂对硫氧镁胶凝材料强度的影响编号抗水增强剂脱模密度7天强度,MPa28天强度,MPa折压折压11% 1.96 4.788.8 4.292.122% 1.94 2.491.9 4.593.033% 1.96 2.279.0 4.692.13.3.3MgO/MgSO4摩尔比对硫氧镁胶凝材料强度的影响硫酸镁溶液百分浓度与密度、波美度对比见表6。

表6硫酸镁溶液百分浓度与密度对比项目1234567百分浓度,%19202122232426密度,g/cm3 1.21 1.22 1.23 1.24 1.26 1.27 1.30波美度(推出),。

Beˊ24.75262728.529.73132.97注:表中波美度为从密度根据公式密度=144.3/(144.3-波美度)推算出的结果。

MgO/MgSO4摩尔比对硫氧镁胶凝材料强度的影响试验,硫酸镁溶液的体积加量不变,根据摩尔比计算用不同密度的硫酸镁溶液拌合硫氧镁胶凝材料净浆进行试验,试验结果见表7。

随着摩尔比的增大28天抗压强度逐渐降低。

表7MgO/MgSO4摩尔比对硫氧镁胶凝材料强度的影响编号MgO/MgSO4摩尔比增强剂脱模密度7天强度,MPa28天强度,MPa折压折压110.48:11% 2.0115.293.28.5101.6210.93:11% 1.9614.792.1 5.496.2311.43:11% 1.9813.995.48.391.2411.97:11% 1.9613.590.38.284.2512.57:11% 1.969.382.8 4.172.43.3.4抗水增强剂对硫氧镁胶凝材料耐水性影响未加抗水增强剂时,硫氧镁胶凝材料在水中浸泡7天后,抗压软化系数为0.13,抗折软化系数为0,加抗水增强剂后抗水性显著增强,当掺量为1%时,软化系数为0.90,见表8。

表8抗水增强剂对硫氧镁胶凝材料耐水性影响编号增强剂脱模密度7天强度,MPa28天强度,MPa水7天强度,MPa/软化折压折压折压10 1.92 1.648.0 3.348.70 6.300.1320.5% 1.94 1.586.49.988.313.580.21.360.913 1.0% 1.91 2.381.09.988.013.479.21.350.90硫氧镁胶凝材料耐水性随着抗水增强剂掺加量不同,软化系数略有变化,掺加量在1%~2%之间软化系数较高,结果见表9。

表9抗水增强剂掺加量对硫氧镁胶凝材料耐水性影响编号增强剂脱模密度7天强度,MPa28天强度,MPa水7天强度,MPa/软化系数折压折压折压16(0.25%) 1.97 2.775.610.086.217.476.01.740.88 212(0.5%) 1.9711.190.111.994.512.079.61.010.84 324(1%) 1.96 4.788.8 4.292.117.683.24.190.90 448(2%) 1.94 2.491.9 4.593.016.986.73.750.93 572(3%) 1.96 2.279.04.692.111.978.52.590.853.4硫氧镁胶凝材料与菱镁胶凝材料吸潮返卤性能对比3.4.1硫氧镁胶凝材料与菱镁胶凝材料吸潮返卤性能对比吸潮返卤性检测:将试件放入恒温恒湿养护箱中,设定养护箱温度40℃,相对湿度95%,在此环境下养护72h,用肉眼观察试件表面的变化情况。

表10硫氧镁胶凝材料与菱镁胶凝材料吸潮返卤性能对比编号氧化镁硫酸镁溶液吸湿率,g/cm2表面观察112008750.0091干21200卤水8750.096微湿注:硫酸镁溶液比重1.26g/cm3,卤水比重1.22g/cm3。

通过表10可以看出,硫氧镁胶凝材料不吸潮返卤,菱镁胶凝材料(未加抗返卤剂)易出现吸潮返卤情况,表面吸湿率前者只有后者的9.5%。

3.4.2氯化镁与硫酸镁吸湿率对比表11硫酸镁与氯化镁吸湿试验材料72h吸湿率,%168h吸湿率,%工业无水硫酸镁 3.39.4工业七水硫酸镁10.831.8工业六水氯化镁107.2157.7工业无水氯化镁144.1209.4注:实验环境,在带盖的塑料桶中底部放水,上中部放篦子,试样放在玻璃蒸发皿中放于篦子上,温度28度,湿度88%;氯化镁与硫酸镁相比,吸湿率大得多,168h无水氯化镁吸湿率是无水硫酸镁的22.3倍,六水氯化镁168h吸湿率是七水硫酸镁的4.95倍。

3.5硫氧镁胶凝材料与菱镁胶凝材料对钢材的腐蚀性对比在硫氧镁胶凝材料试块中间插入钢筋养护28天后,泡水7天,取出钢筋观察没有腐蚀痕迹;在菱镁胶凝材料试块中间插入钢筋养护28天后,泡水7天,取出钢筋观察明显生锈。

4硫氧镁胶凝材料的水化历程MgO-MgSO4-H2O胶凝体系水化过程可分为5个阶段[1],即起始期、诱导期、加速期、减速期、衰减期。

4.1起始期和诱导期轻烧氧化镁与硫酸镁溶液经混合后,氧化镁以细小颗粒均匀分散在Mg2+、SO42-、H+、OH-及水分子组成的均匀介质中,氧化镁水化颗粒在介质中进行如下的水解反应MgO+(x+1)H2O=[Mg(OH)(H2O)x]++OH-(1)在这两个水化阶段,上述水解反应的速度很慢,放热速率很低。

4.2加速期上述的水解反应明显加快,[Mg(OH)(H2O)x]+和OH-浓度在水化体系中越来越大,当离子质量分数增大到一定程度时,发生如下复合反应(2)和(3),此时出现了水化结晶相3Mg(OH)2·MgSO4·8H2O(3·1·8),同时也伴有一定数量的Mg(OH)2相生成2[Mg(OH)(H2O)x]++SO42-+2Mg2++4OH-→3Mg(OH)2·MgSO4·8H2O(s)+(2x-8)H2O(2) [Mg(OH)(H2O)x]++OH-→Mg(OH)2(s)+xH2O(3)4.3减速期上面的复合反应继续加速进行,但是氧化镁微粒的水解速度逐渐降低,过程逐渐由自动催化反应控制转变为扩散过程控制。