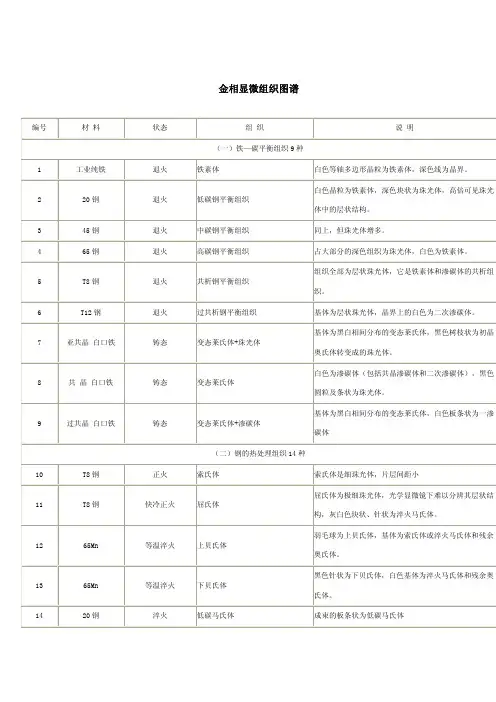

金相组织照片全

- 格式:doc

- 大小:2.50 MB

- 文档页数:22

钢板分层最近探了一批钢板,发现存在大面积的分层缺陷,在网上找了一篇资料挺不错的,和大家一块分享。

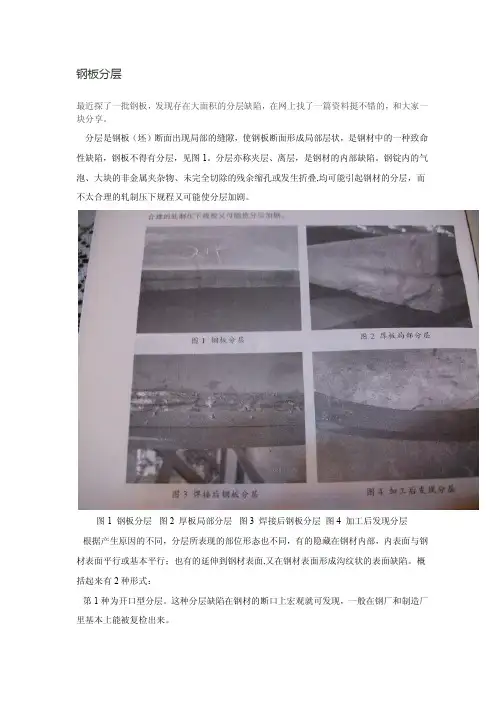

分层是钢板(坯)断面出现局部的缝隙,使钢板断面形成局部层状,是钢材中的一种致命性缺陷,钢板不得有分层,见图1。

分层亦称夹层、离层,是钢材的内部缺陷。

钢锭内的气泡、大块的非金属夹杂物、未完全切除的残余缩孔或发生折叠,均可能引起钢材的分层,而不太合理的轧制压下规程又可能使分层加剧。

图1钢板分层图2厚板局部分层图3焊接后钢板分层图4加工后发现分层根据产生原因的不同,分层所表现的部位形态也不同,有的隐藏在钢材内部,内表面与钢材表面平行或基本平行;也有的延伸到钢材表面,又在钢材表面形成沟纹状的表面缺陷。

概括起来有2种形式:第1种为开口型分层。

这种分层缺陷在钢材的断口上宏观就可发现,一般在钢厂和制造厂里基本上能被复检出来。

第2种为封闭型分层。

这种分层缺陷在钢材的断口中看不到,在制造厂内如果不进行逐张钢板100%超声波探伤,亦难以发现,它是一种处于钢板内部的封闭型分层。

这种分层缺陷从冶炼厂带到制造厂,最后被加工制造成产品出厂。

分层缺陷的存在使分层区钢板承受载荷的有效厚度减少,降低了与分层同方向受载的承载能力。

分层缺陷的边线形状尖锐,对应力作用非常敏感,会引起严重的应力集中。

在运行过程中若有反复的加载、卸载、升温、降温,就会在应力集中区形成很大的交变应力,以致造成应力疲劳。

一、开口型分层某厂生产的板材分层是开口型分层,见图1钢板分层。

从钢板的表面就可以分辨出来。

不需要做实验,图1是某钢厂发运到中南某大型物流企业的板材照片,属于钢厂漏检产品,经销商提出质量异议后,钢厂直接报废了,经销商按废钢价销售给废钢企业使用。

1、分层形貌见图1。

资料显示与钢种关系不大。

2、分层原因分析图5是正常的铸坯凝固过程纵向断面示意图。

图5正常情况下铸坯凝固过程纵向断面示意图图6异常情况下铸坯凝固过程纵向断面示意图从图6可以看见,A、B两点造成铸坯搭桥,在C点形成缩孔,产生中心线裂纹或中心疏松,轧制后可能出现分层缺陷。

Al-Si相图摘要:本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的根底。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%〔重量比〕不等。

Al具有重量轻、优良的机械性能、独特的防腐性、消费本钱适中和易于成型等特性,所以具有广泛的商业应用价值。

Al的密度大约是2.7 g/cm33) 和Be(密度约1.85 g/cm3)。

但是Al及其合金由于其本钱低于Mg 或Be 合金,故应用更为广泛。

Al和Mg合金的熔点范围非常接近,它们的熔点范围分别为:铸造Al合金约为565—640 °C (约1050 —1185 °F);铸造Mg合金约为593—648 °C (1100—1198 °F)。

冶金专家和金相专家对于二元相图进展了大量的研究并绘制出化学成分与相转变温度的关系曲线,但是这些研究都是在“平衡态〞下进展的。

所谓平衡态是指:金属的消费过程中加热和冷却速度都非常缓慢,但是在实际消费中加热和冷却速度都非常快这就是所谓“非平衡状态〞。

尽管如此,相图还是我们研究合金转变的根本工具。

例如:利用相图我们知道金属的熔点和凝固点、凝固过程、平衡相的形成、合金元素或杂质元素的极限溶解度和第二相的分解温度。

本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的根底。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%〔重量比〕不等。

在这个范围内,Si元素可以进步Al合金的流动性铸造性能,3xx.x (Al-Si-Cu)系和4xx.x (Al-MgSi)系铸造Al合金(US Al协会编号) 具有广泛的商业应用。

过共晶合金(合金中Si含量大于12.6%,共晶成分)中包含具有进步耐磨性的初晶Si颗粒。

焊接接头金相组织分析实验目的▪观察与分析焊缝的各种典型结晶形态;▪掌握低碳钢焊接接头各区域的组织变化。

二、实验装置及实验材料▪粗细金相砂纸1套▪平板玻璃1块▪不同焊缝结晶形态的典型试片若干▪低碳钢焊接接头试片1块▪正置式金相显微镜1台▪抛光机1台▪工业电视(或幻灯机)1台▪吹风机1个▪4%硝酸酒精溶液无水醇脱脂棉若干▪典型金相照片(或幻灯照片)一套三、实验原理焊接过程中,焊接接头各部分经受了不同的热循环,因而所得组织各异。

组织的不同,导致机械性能的变化。

对焊接接头进行金相组织分析,是对接头机械性能鉴定的不可缺少的环节。

焊接接头的金相分析包括宏观和显微分析两个方面。

宏观分析的主要内容为:观察与分析焊缝成型,焊缝金属结晶方向和宏观缺陷等。

显微分析是借助于放大100倍以上的光学金相显微镜或电子显微镜进行观察,分析焊缝的结晶形态,焊接热影响区金属的组织变化,焊接接头的微观缺陷等。

焊接接头由焊缝金属和焊接热影响区金属组成。

焊缝金属的结晶形态与焊接热影响区的组织变化,不仅与焊接热循环有关,也和所用的焊接材料和被焊材料有密切关系。

▪焊缝凝固时的结晶形态∙焊缝的交互结晶熔化焊是通过加热使被焊金属的联接处达到熔化状态,焊缝金属凝固后实现金属的焊接。

联接处的母材和焊缝金属具有交互结晶的特征,图1为母材和焊缝金属交互结晶示意图。

由图可见,焊缝金属与联接处母材具有共同的晶粒,即熔池金属的结晶是从熔合区母材的半熔化晶粒上开始向焊缝中心成长的。

这种结晶形式称为交互结晶或联生结晶。

当晶体最易长大方向与散热最快方向一致时,晶体便优先得到成长,有的晶体由于取向不利于成长,晶粒的成长会被遏止,这就是所谓选择长大,并形成焊缝中的柱状晶。

∙焊缝的结晶形态根据浓度过冷的结晶理论,合金的结晶形态与溶质的浓度C0、结晶速度(或晶粒长大速度)R和温度梯度G有关。

图1-16为C0、R和G对结晶形态的影响。

由图可见,当结晶速度R和温度梯度G不变时,随着金属中溶质浓度的提高,浓度过冷增加,从而使金属的结晶形态由平面晶变为胞状晶,胞状树枝晶,树枝状晶及等轴晶。

碳素钢、低合金钢常见金相组织形态及硬度1.铁素体(F)—原系外来语(Ferrite)译名,台湾文献译为肥粒铁。

铁素体系碳溶于体心立方晶格的α-Fe中所形成的间隙固溶体[α-Fe(C)]。

以4%硝酸酒精溶液腐蚀,在光学显微镜下观察,铁素体呈明亮的等轴多边形。

由于各晶粒位向不同,受腐蚀程度略有差别,故稍显明暗不同。

铁素体在不同处理状态亦可呈块状、月牙状、网络状等形态,硬度在100HB左右。

2.渗碳体(θ相)—原系外来语(Cementite)译名,台湾文献译为雪明碳铁。

渗碳体系铁和碳的化合物,含碳量为 6.69%,分子式为Fe3C,在合金钢中,渗碳体中的Fe原子可以为其他合金元素原子所置换,形成合金渗碳体[(Fe,Me)3C]。

渗碳体是一种具有复杂晶格结构的间隙化合物。

渗碳体硬度很高(800~1000 HV),而塑性及冲击韧度几乎为零,脆性很大。

其显微组织形态很多,不受硝酸酒精试剂腐蚀(染色),在光学显微镜下呈白亮色,在碱性苦味酸钠腐蚀下,被染成黑色。

渗碳体是钢中的主要强化相,有片状、粒状、网络状、半网络状等形态,其形态与分布对钢的力学性能有很大影响。

3.珠光体(P)—原系外来语(Pearlite)译名,台湾文献译为波莱铁。

珠光体是铁碳合金相图中的共析转变产物(F+Fe3C),是铁素体和渗碳体的机械混合物,因具有这种组织的样品抛光蚀刻后有珠母贝的光泽而得名。

有片(层)状和球(粒)状等不同形态和分布方式。

珠光体用4%硝酸酒精溶液腐蚀,F和Fe3C交界处腐蚀较深,在直射光照射下变成黑色线条,可清晰看到层状,粒状等形态和分布情况。

4.奥氏体(A)—因这种组织的发现人Austen而得名,台湾文献译为沃斯田铁。

奥氏体系碳溶于面心立方晶格γ-Fe中所形成的固溶体[γ-Fe(c)],常以符号A表示。

奥氏体中的碳也是存在于γ-Fe 晶体的间隙固溶体。

奥氏体存在于727~1495℃的温度区间,是一种高温相,不易腐蚀,呈白色,若先用4%硝酸酒精溶液腐蚀,再用10%过硫酸铵溶液腐蚀,则奥氏体可染成黑色。

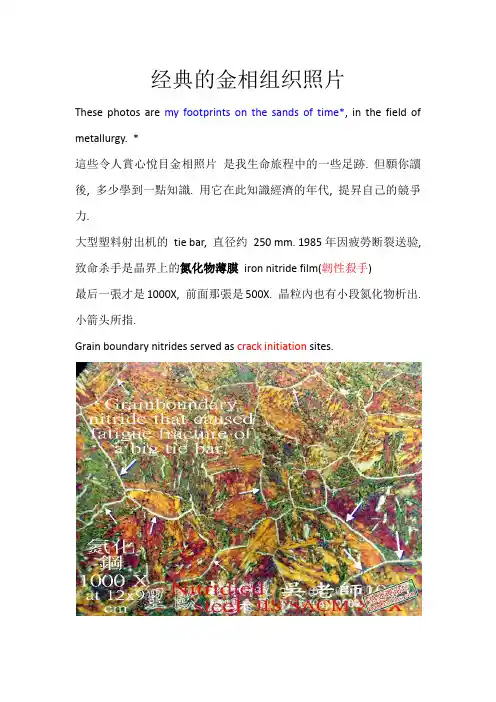

经典的金相组织照片These photos are my footprints on the sands of time*, in the field of metallurgy. *這些令人賞心悅目金相照片是我生命旅程中的一些足跡. 但願你讀後, 多少學到一點知識. 用它在此知識經濟的年代, 提昇自己的競爭力.大型塑料射出机的tie bar, 直径约250 mm. 1985年因疲勞断裂送验, 致命杀手是晶界上的氮化物薄膜iron nitride film(韌性殺手)最后一張才是1000X, 前面那張是500X. 晶粒內也有小段氮化物析出. 小箭头所指.Grain boundary nitrides served as crack initiation sites.前述氮化钢tie bar, 以火焰切割取试片. 试片自高温冷却, 在不同温度范围相变化所得组织. 未经color etching, 花很多时间, 以trialand error方式获得此结果.~1985所摄, 年代久远.这组照片我自己都觉得是"神来之笔", 以后再做也不一定做得出来.JIS SUJ2 轴承钢两种淬火温度的组织我上传的照片, 通常在 10x7.5 cm 大时: A=50X, B=100X,C=200X,D=500, E=1000X.正确淬火温度:>/~ A1 . 两相区, 淬回後: 碳化物微粒分布於回火Martensite. 以碳化物微粒抵抗磨耗错误淬火温度:>Acm 单相区 (碳化物微粒全固溶不见了), 淬回後: 残奥 (残奥无硬度可言) + 回火高碳 Martensite(相变化膨胀大易淬裂).针状马氏体 + 残奥珍藏照片右:color etching. 我读研究所时, 一位楊老师给的. 楊老师的也是1981留学英国剑桥大学时,他的老师给的.這是為教學刻意製造的粗晶工業應用是不允許有這麼粗大的Martensite.Beautiful, isn't it ? 我典藏20多年 It is now for you to keep.1000X at 10x8 cmMartensite : 竹叶状物Austenite : 背景, 底衬金相佳作不锈钢(铸)Delta Ferrite 内的carbide, 以类似Fine Pearlite 的型态呈现.并非黑黑的一大块. 需放大2000 ~ 3000 倍才可看出.处理後, 碳化物固溶入铁素体"岛屿"(islands of delta Ferrite), 故看起来乾乾净净. 切削性与耐蚀性获得提升.FT 铸铁金相欣赏金相图欣赏--亚共析钢S50C?金相 So Colorful & So Beautiful !未经彩色浸蚀, 浑然天成. 放大倍数依序为50x, 100x, 200x, 500x at 10x8 cm你看完後, 离开前赞美几句吧! They say flattery will get you anywhere. 西諺: 讚美多, 受益多.补充说明:金属凝固时先凝固者碳/合金浓度低, 後凝固者碳/合金浓度高. 第一张颜色较黑处为最後凝固处(dendrite arm boundary): 无铁素体全珠光体(偏析嚴重時, 甚至有初析Carbide), . 没经锻造. 此枝晶偏析, 不易去除. 经锻造後, 则沿鍛造方向成为带状偏析过共析钢金相欣赏过共析钢晶界上的碳化物薄膜呈"连续相", 韧性极劣. 故出厂前需实施球化处理, 让铁素体成为"连续相"後才能使用.彩色金相拍攝法--球铁彩色金相原理很简单: 利用薄膜干涉的光学原理产生色泽, 与水上汽油渍或眼镜镜片上的彩色同理.平常你试片不上色就会有淡彩 (自然彩) , 但被显微镜灯光的黄色光给盖过去了, 所以你没注意到. 可用蓝色滤镜补正, 让白色部位看起来是白色, 其他部位就会恢复本色, 照相起来就是彩色金相.第一张照片: 未上色.自然彩. 牛眼组织的铁素体为白色, 外围为珠光体.下面两张: 浸蚀後试片以酒精灯或其他热源加热到淡紫色後(heat tinting), 水冷, 烘乾, 再拿去显微镜下观看, 就可看到铁素体有颜色了. 试试看吧!。

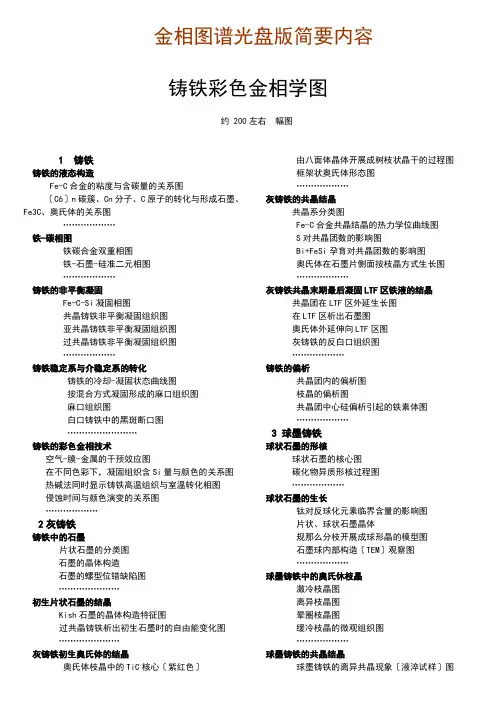

金相图谱光盘版简要内容铸铁彩色金相学图约 200左右幅图1铸铁铸铁的液态构造Fe-C合金的粘度与含碳量的关系图〔C6〕n碳簇、Cn分子、C原子的转化与形成石墨、Fe3C、奥氏体的关系图………………铁-碳相图铁碳合金双重相图铁-石墨-硅准二元相图………………铸铁的非平衡凝固Fe-C-Si凝固相图共晶铸铁非平衡凝固组织图亚共晶铸铁非平衡凝固组织图过共晶铸铁非平衡凝固组织图………………铸铁稳定系与介稳定系的转化铸铁的冷却-凝固状态曲线图按混合方式凝固形成的麻口组织图麻口组织图白口铸铁中的黑斑断口图……………………铸铁的彩色金相技术空气-膜-金属的干预效应图在不同色彩下,凝固组织含Si量与颜色的关系图热碱法同时显示铸铁高温组织与室温转化相图侵蚀时间与颜色演变的关系图………………2灰铸铁铸铁中的石墨片状石墨的分类图石墨的晶体构造石墨的螺型位错缺陷图…………………初生片状石墨的结晶Kish石墨的晶体构造特征图过共晶铸铁析出初生石墨时的自由能变化图…………………灰铸铁初生奥氏体的结晶奥氏体枝晶中的TiC核心〔紫红色〕由八面体晶体开展成树枝状晶干的过程图框架状奥氏体形态图………………灰铸铁的共晶结晶共晶系分类图Fe-C合金共晶结晶的热力学位曲线图S对共晶团数的影响图Bi+FeSi孕育对共晶团数的影响图奥氏体在石墨片侧面按枝晶方式生长图………………灰铸铁共晶末期最后凝固LTF区铁液的结晶共晶团在LTF区外延生长图在LTF区析出石墨图奥氏体外延伸向LTF区图灰铸铁的反白口组织图………………铸铁的偏析共晶团内的偏析图枝晶的偏析图共晶团中心硅偏析引起的铁素体图………………3 球墨铸铁球状石墨的形核球状石墨的核心图碳化物异质形核过程图………………球状石墨的生长钛对反球化元素临界含量的影响图片状、球状石墨晶体规那么分枝开展成球形晶的模型图石墨球内部构造〔TEM〕观察图………………球墨铸铁中的奥氏休枝晶激冷枝晶图离异枝晶图晕圈枝晶图缓冷枝晶的微观组织图………………球墨铸铁的共晶结晶球墨铸铁的离异共晶现象〔液淬试样〕图奥氏体在石墨界面形核图奥氏体〔蓝色〕在晕圈内以条状或块状生长图不封闭奥氏体外壳促使石墨畸变图………………球墨铸铁共晶末期最后凝固LTF区铁液的结晶球墨铸铁最后凝固区的形成图LTF区中形成碳化物图球墨铸铁的麻口组织图LTF区中形成的缩孔图………………球墨铸铁的凝固形貌球墨铸铁微观凝固近代模型图球墨铸铁的微观凝固组织图薄壁球墨铸铁中的晶间碳化物图石墨球数对共晶晶粒外轮廓的影响图………………球墨铸铁的偏析球铁不同凝固阶段的液淬金相组织图元素在液体通道中的分布图缓冷枝晶的枝晶偏析测试位置图………………4. 蠕墨铸铁蠕虫状石墨的形核石墨类型与长宽比值图亚共晶蠕铁的虫状雏晶〔Ni-P定踪法〕图………………蠕虫状石墨的生长S的参加量与铁液剩余Mg量的关系图球状雏晶向蠕虫状转变机构图蠕虫状石墨圆头的内部构造图蠕墨铸铁中的液体通道现象图………………蠕墨铸铁初生相的结晶亚共晶蠕墨铸铁的初生奥氏体图过共晶蠕墨铸铁中的初生奥氏体〔壁厚50mm〕图蠕墨铸铁中围绕初生石墨球的奥氏体晕圈构造图………………蠕墨铸铁的共晶结晶蠕墨铸铁的共晶团图蠕墨共晶团形成过程图蠕虫状石墨共晶团内部的蜂窝构造图………………蠕墨铸铁共晶末期LTF区铁液的结晶三种铸铁LTF区比拟〔试样壁厚25mm〕图LTF区中形成奥氏体枝晶图LTF区形成的珠光体细片组织〔扫描电镜观察〕图LTF区中的片状石墨图………………蠕墨铸铁的凝固形貌蠕墨铸铁各凝固组织的形成过程图壁厚对蠕墨铸铁宏观凝固形貌的影响图壁厚对微观凝固形貌的影响图蠕化过处理的显微组织图………………蠕墨铸铁的偏析蠕墨铸铁成分及组织的不均匀现象图………………5. 白口铸铁各种白口铸铁铬对白口铸铁强度、挠度的影响图………………白口铸铁中的碳化物NaCl型构造图渗碳体的链状构造图………………白口铸铁初生碳化物的结晶初生渗碳体板片状树枝晶图在激冷条件下形成的初生针状渗碳体图反白口组织中的初生渗碳体图………………白口铸铁初生奥氏休的结晶初生碳化物〔M7C3〕形态〔模截面〕图白口铸铁中的初生奥氏体枝晶图孕育处理对白口铸铁奥氏体枝晶的影响图………………白口铸铁的共晶结晶蜂房状莱氏体的二维构造图冷却速度对蜂房状莱氏体粗细的影响图奥氏体枝晶间的离异共晶组织图………………白口铸铁共晶末期LTF区铁液的结晶普通白口铸铁的LTF在奥氏体枝晶间形成图普通白口铸铁LTF区的微观显示图………………白口铸铁的偏析Si在白口铸铁奥氏体枝晶中的正偏析特性对退火铁素体化过程的影响〔蓝色为铁素体,棕色为奥氏体〕图………………连铸钢坯低倍检验和缺陷图约 200-300 幅图1. 连铸钢坯凝固组织细小等轴晶带连铸坯凝固组织示意图结晶器下口坯壳凝固组织〔横向断面〕〔2×〕图细小等轴晶带的不均匀性〔横向断面〕图………………柱状晶带柱状晶带〔横向断面〕〔2×〕图连铸板坯柱状晶偏斜图不同放大倍数的树枝晶〔横向断面〕图………………穿插树枝晶带穿插树枝晶带〔横向断面〕图×〕图………………等轴晶带中心等轴晶带〔横向断面〕图中心等轴晶凝固组织〔横向断面〕图………………第5节各种凝固组织×〕图枝晶与冷酸蚀腐蚀凝固组织比照〔横向断面〕图钢板凝固组织〔横向断面〕〔2×〕图………………2. 连铸钢坯内部缺陷内部裂纹连铸坯的内部缺陷示意图钢的高温延展性示意图中间裂纹比照检验〔横向断面〕………………中心偏析连铸坯中心等轴晶和B类中心偏析〔纵向断面〕图连铸板坯B类中心偏析热加工到钢板的演变〔横向断面〕图连铸板坯B类中心编析热加工到钢板的演变〔横向断面〕图连铸60kg/m钢轨轨腰中心偏析比照检验〔横向断面〕图………………中心疏松和缩孔中心疏松〔横向断面〕〔1×〕图连铸坯中心疏松扫描电镜图像图连铸板坯缩孔〔横向断面〕〔1×〕图………………气泡和气孔皮下气泡〔横向断面〕〔1×〕图×〕图针孔气泡宏观和微观形貌图………………非金属夹杂物非金属夹杂物〔横向断面〕〔2×〕图非金属夹杂物的宏观和微观形貌图中心夹渣〔横向断面〕〔1×〕图………………4. 连铸钢板坯内部缺陷图例裂纹缺陷中心裂纹〔横向断面〕〔1×〕图外弧中间裂纹〔横向断面〕〔1×〕图内弧中间裂纹和B类中心编析〔横向断面〕〔1×〕图………………中心编析缺陷A类中心编析〔横向断面〕〔1×〕图B类中心编析〔横向断面〕〔1×〕图C类中心编析〔横向断面〕〔1×〕图………………中心疏松缺陷中心疏松〔横向断面〕〔1×〕图………………缩孔缺陷缩孔〔横向断面〕〔1×〕图………………钟孔气泡和夹杂缺陷针孔气泡〔横向断面〕〔1×〕图………………5. 连铸钢方、矩形坯内部缺陷图例裂纹缺陷中心疏松缺陷中心编析缺陷缩孔缺陷皮下气泡缺陷6. 连铸钢坯缺陷案例分析连铸板坯外表纵向裂纹缺陷的分析〔1〕连铸板坯外表纵向裂纹缺陷的分析〔2〕矩形连铸钢坯偏角内裂产生漏钢原因的分析20钢连铸方坯粘结漏钢的分析82B-1矩形坯漏钢的分析连铸钢板坯浸入式水口掉底造成漏钢事故的分析Q195矩形连铸坯蜂窝气泡缺陷的分析节 40#异型钢坯腿角撕裂缺陷的分析钢板外表纵向裂纹的金相检验和分析特殊钢金相图约 400以上幅图1. 特殊钢钢坯外表缺陷图谱1.1 〔图晶界溶化〕1.3 钢坯外表缺陷性质、分类、宏观形态与显微特征45钢纵向应力裂纹宏观形态35CrMo钢纵向应力裂纹部分放大像45钢纵向应力裂纹横刨面酸浸低倍形貌40Cr钢坯纵向应力裂纹开口处金相组织,根本可见封闭的铁素体网,裂纹附近〔白色区〕有明显脱碳现象2. 特殊钢金相组织2.1牛眼石墨2.2超声波预检与低倍组织缺陷对照图2.3钢的低倍组织缺陷2.4晶粒长大倾向2.5透射电子显微镜下的光栅像及放大倍数计算2.6 电渣钢钢锭低倍组织2.7 GCr15钢热轧材碳化物变化规律2.8钢的显微组织缺陷2.9 45钢钢锭帽口碳偏析检验结果示意图2.10 40Cr钢程度连铸坯组织2.1l 40Cr钢钢坯外表发纹及脱碳层2.12 以铁素体为基体的组织2.13 珠光体2.14类珠光体2.15 魏氏组织2.16莱氏体2.17 牛眼石墨2.18 马氏体2.19板条马氏体2.20马氏体+托氏体2.21 索氏体2.22马氏体低温回火组织2.23球状碳化物2.24贝氏体立体对照片2.25 上贝氏体2.26下贝氏体2.27 上贝氏体+下贝氏体+马氏体混合组织2.28粒状贝氏体2.29雪花状贝氏体2.30海星状贝氏体2.31棒状贝氏体2.32无碳贝氏体第3章特殊钢的非金属夹杂物3.1非金属夹杂物简介3.2金相显微镜下的点状夹杂物3.3追踪硫化物在钢中的变迁3.4 ZG25铸钢中气泡壁上(Mn,Fe)S单晶体形貌3.5 25钢柱状晶断口上的o~-MnS形貌3.6 5CrNiMo钢中的(Mn,Fe)S夹杂物3.7扫描电镜下的钢铁工艺矿物第4章特殊钢典型断口特征4.1 形形色色的沿晶断口4.2疲劳断口4.3 氢脆断口4.4有夹杂物的等轴韧窝4.5无夹杂物的等轴韧窝4.6 CrNiMo电渣钢中的质点偏析4.7接触疲劳剥落机理4.8气泡的韵律4.9树枝晶的风采4.10显微孔洞4.11 化学腐蚀断口4.12晶界熔化特征4.13 20SiMn钢铸件裂纹分析4.14 GC-4钢断口显微分析4.15钢的晶粒形貌4.16解理断口第5章钢中硫化锰铁单晶体图谱5.1 (Mn,Fe)S单晶体的发现与巧合5.2 (Mn,Fe)S单晶体的发现过程5.3 (Mn,Fe)S单晶体的晶体学特征5.4 (Mn,Fe)S单晶体的生长形态5.5晶体的层状生长特征5.6关于(Mn,Fe)S单晶体形核机制的讨论5.7关于(Mn,Fe)S单晶体生长物理的讨论标准金相图约 300-400 幅图1.钢的显微组织评定2.低、中碳钢球化体评级3.中碳钢与中碳合金构造钢马氏体等级4.合金工具钢显微组织评级5.高速工具钢大块碳化物评级6.高碳高合金钢制冷作模具显微组织评级7.热作模具钢显微组织评级8.低碳钢冷轧薄板铁素体晶粒度评级9.钢质模锻件金相组织评级lO.灰铸铁金相11.球墨铸铁金相评级12.一般工程用铸造碳钢金相13.奥氏体不锈钢中Q-相面积含量金相评级图14.铁素体奥氏体型双相不锈钢中a-相面积含量金相测定15.钢件感应淬火金相评级16.珠光体球墨铸铁零件感应淬火金相评级1 7.金属切削机床灰铸铁导轨感应加热淬火金相评级18.灰铸铁接触电阻加热淬火质量评级1 9.稀土镁球墨铸铁等温淬火金相评级20.薄层碳氮共渗或薄层渗碳钢件显微组织评级21.钢铁零件渗氮层深度测定和金相组织评级22.钢铁零件渗金属层金相组织23.渗硼层显微组织24.盐浴硫碳氮共渗化合物层显微组织25.钢铁热浸铝金相评级26.高碳铬轴承钢滚动轴承零件热处理显微组织评级27.滚动轴承零件渗碳热处理显微组织评级28.滚动轴承零件碳钢球渗碳热处理组织29.碳钢球轴承套圈热处理显微组织评级30.滚动轴承零件脱碳层金相检查(JBT 7362-1994)31.55SiMoVA钢滚动轴承零件热处理显微组织评级32.Gr4Mo4V高温轴承钢滚动轴承零件热处理组织评级33.高碳铬不锈钢滚动轴承零件淬回火组织评级34.汽车渗碳齿轮金相评级35.重载齿轮渗碳金相组织评级36.重载齿轮渗碳外表碳含量金相判别纤维组织彩色金相图图1-58焊接缺陷图谱图 1-18彩色金相图谱国外部分1-70。

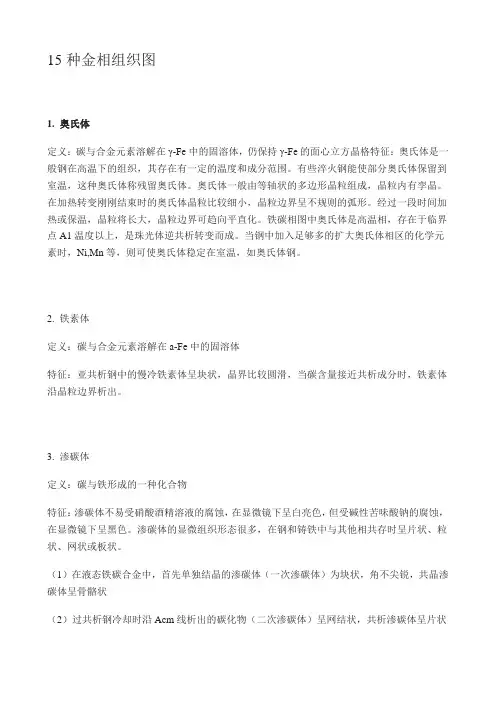

15种金相组织图1. 奥氏体定义:碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格特征:奥氏体是一般钢在高温下的组织,其存在有一定的温度和成分范围。

有些淬火钢能使部分奥氏体保留到室温,这种奥氏体称残留奥氏体。

奥氏体一般由等轴状的多边形晶粒组成,晶粒内有孪晶。

在加热转变刚刚结束时的奥氏体晶粒比较细小,晶粒边界呈不规则的弧形。

经过一段时间加热或保温,晶粒将长大,晶粒边界可趋向平直化。

铁碳相图中奥氏体是高温相,存在于临界点A1温度以上,是珠光体逆共析转变而成。

当钢中加入足够多的扩大奥氏体相区的化学元素时,Ni,Mn等,则可使奥氏体稳定在室温,如奥氏体钢。

2. 铁素体定义:碳与合金元素溶解在a-Fe中的固溶体特征:亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。

3. 渗碳体定义:碳与铁形成的一种化合物特征:渗碳体不易受硝酸酒精溶液的腐蚀,在显微镜下呈白亮色,但受碱性苦味酸钠的腐蚀,在显微镜下呈黑色。

渗碳体的显微组织形态很多,在钢和铸铁中与其他相共存时呈片状、粒状、网状或板状。

(1)在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状(2)过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状(3)铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。

4. 珠光体定义:铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物特征:珠光体的片间距离取决于奥氏体分解时的过冷度。

过冷度越大,所形成的珠光体片间距离越小。

(1)在A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。

(2)在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。

铸钢的金相组织及检验一、铸造碳钢的金相组织及检验(一)铸造碳钢的显微组织1.铸态组织为铁素体+珠光体+魏氏组织。

如图8-1、图8-2。

图8-1 ZG230-450铸钢铸态组织(100×) 图8-2 ZG310-570铸钢铸态组织(100×)铸态组织的形貌和组成相的含量与钢的碳含量有关。

碳含量越低的铸钢,铁素体含量越多,魏氏组织的针状越明显、越发达,数量也多。

随铸钢碳含量的增加,珠光体量增多,魏氏组织中的针状和三角形的铁素体量减少,针齿变短,量也减少,而块状和晶界上的网状铁素体粗化,含量也增多。

若存在严重的魏氏组织,或存在大量低熔点非金属夹杂物沿晶界呈断续网状分布,将使铸钢的脆性显著增加。

2.退火组织为铁素体+珠光体。

铁素体呈细等轴晶。

珠光体分布形态随钢的碳含量增加而变化。

随钢的碳含量增加,珠光体呈断续网状分布→网状分布→珠光体与铁素体均匀分布,其含量也不断增多。

若退火组织中存在残留的铸态组织或组织粗化均属于不正常组织。

3.正火组织为铁素体+珠光体,分布较均匀,如图8-3。

与退火组织相比较,正火组织的组成相更细、更均匀,珠光体含量稍多。

若存在残留铸态组织或组织粗化均属不正常组织。

4.调质组织 ZG270-500以上牌号的铸造碳钢可进行调质处理,组织为回火索氏体,见图8-4。

若出现未溶铁素体或粗大的回火索氏体属不正常组织。

图8-3 ZG230-450 铸钢正火组织(100 ×) 图8-4 ZG35CrMo铸钢调质组织(650×)5.几种常用铸造碳钢的组织见表8-1,表8-1 常用铸造碳钢的组织铸造碳钢 ZG200-400 ZG230-450 ZG270-500 ZG310-570 ZG340-640显微组织铸态魏氏组织+块状铁素体+珠光体珠光体+魏氏组织+铁素体珠光体+铁素体部分铁素体呈网状分布铁素体呈网状分布退火铁素体+珠光体珠光体+铁素体珠光体呈断续网状分布珠光体呈网状分布正火铁素体+珠光体珠光体+铁素体调质回火索氏体(二)铸造碳钢的质量检验铸造碳钢多数用于一般工程,金相检验按照GB/T 8493-1987《一般工程用铸造碳钢金相》标准进行。

1、组织成分:35钢(C-0.35%、Mn-0.8%)盘条;热处理状态:球化退火;

金相组织:铁素体+颗粒状渗碳体;腐蚀剂:3%硝酸酒精浸蚀。

2:组织成分:82B(C-0.82%、Mn-0.8%、Cr-0.2%)盘条心部偏析;热处理状态:热轧态;金相组织:珠光体+网状渗碳体;腐蚀剂:3%硝酸酒精浸蚀。

3:组织成分:35CrMo(C-0.35%、Cr-0.9%、Mo-0.2%)盘条;热处理状态:热轧态;金相组织:珠光体+铁素体;腐蚀剂:3%硝酸酒精浸蚀。

4:组织成分:低碳微合金板(C-0.06%、Nb、Mo、V微量);热处理状态:热轧态;

金相组织:铁素体+粒状贝氏体;腐蚀剂:3%硝酸酒精浸蚀。

5:组织成分:低碳微合金板(C-0.04%、Mo、Nb、V、Ni、Cu微量);热处理状态:热轧态;

金相组织:板条贝氏体铁素体+粒状贝氏体;腐蚀剂:3%硝酸酒精浸蚀。

板条贝氏体铁素体低碳钢(含碳量小于0.15%)典型的贝氏体组织,由带有高位错密度的板条铁素体晶体组成,若干铁素体板条平行排列构成板条束,一个奥氏体晶粒可形成很多板条束,板条界为小角度晶界,板条束界面则为大角度晶界,鉴于其板条的特征,故称板条铁素体。

板条间可能有条状分布的MA岛。

板条F的鉴别要依靠TEM,由于低角度晶界难以显示,光镜下板条F束常成为无特征的F晶粒。

然而,经适当的深侵蚀,在光镜下仍能观察到依稀可见的板条轮廓,在扫描电镜下它的特征更为清晰。

特别是当板条间有MA小岛分布时,平行排列的板条F特征显示得更为清晰可靠,所以,根据经验在光镜下鉴别针状F是可能的。

粒状贝氏体与板条贝氏体铁素体相比形成温度稍高,组织形态稍有不同。

相同的是基体上都带有板条的轮廓,说明铁素体的形成在一定程度上也是依靠切变机制,此外都有弥散的岛状组织分布于铁素体基体上。

不同的是,粒状贝氏体中小岛更接近于粒状或等轴形状。

6:球铁金相图片,pixelink 130万像素数字摄像头拍摄。

7:100倍基体组织

8:球铁马氏体

9:磷共晶(一元)C介绍

10:组织成分:3C+15Cr+2Mo;腐蚀剂:4%HNO3已乙醇。

11组织成分:3C+15Cr+2Mo腐蚀剂:4%HNO3已乙醇。

12:组织成分:3C+15Cr+2Mo;热处理:淬火+低温回火;

金相组织:碳化物+马氏体;腐蚀剂:4%硝酸酒精溶液;放大:600X。

13:组织成分:09MnNiD:C-0.12% 、Mn-1.2~1.6%、Ni-0.3~0.8%;热处理状态:调质金相组织:铁素体+回火索氏体;腐蚀剂:4%硝酸酒精溶液;放大:400X。

14:ZL104合金金相组织(400X),HNO3/HCl/HF混合酸腐蚀;颗粒为变质剂。

15:TC4与TA1钎焊组织;组织:TC4为α+β相,TA1为α相,焊缝为魏氏组织。

16:用蔡司的显微镜拍摄的,摄象头也是德国的。

17:组织成分:Fe-18Ni-5Mn;腐蚀剂:4%硝酸酒精;金相组织:奥氏体孪晶。

18:大断面工件淬火+低温回火,距表面分别为5mm,10mm,15mm的金相组织,只知道15mm中有下贝氏体,5mm 和10mm的组织不太清楚。

19:80Si(1.95%)WMo;淬回火;4%HNO3乙醇腐蚀。

金相组织:下贝氏体+马氏体+少量残奥,放大1500X。

20:材料名称:T12钢,处理条件:加热1100度1小时水冷,腐蚀剂:3%酒精溶液,显微组织:粗大马氏体。

21:材料名称:T12钢;处理条件:加热1100度1小时水冷;腐蚀剂:3%酒精溶液;显微组织:粗大马氏体。

4%硝酸酒精腐蚀,国产130万象素数字摄像机低象素拍摄

22:成分:Ni-63%、Co-5.25%、Mo-4.15%、W-5.15%;显微组织为Y基体+Y相+碳化物;固溶+时效;材料成份是属国家机密。

腐蚀液:HF:HNO3:甘油=1:2:3。

23:无铅BGA焊球,主要成分:锡、银(约3%),200X,显微镜:蔡司Am1。