动态旋流分离技术研究进展

- 格式:pdf

- 大小:161.76 KB

- 文档页数:3

万方数据万方数据第5期蒋明虎:旋流分离技术研究及其应用左右,水中含油质量浓度降到2000mg/L以下;水出口再经一级旋流处理后,含油质量浓度可降到1000mg/L以下.同常规工艺流程相比,采用旋流分离设备实现中转站提前放水,可节约一次性投资,并且每年可节约耗电费用.同时,由于设备占地面积小及联合站处理工艺的简化,还可节省土地资源,产生显著的经济效益和社会效益[29。

.该技术成果已在大庆油田的7座中转站获得推广应用(见图2),每年处理采出液的规模达1150万t,累计可为油田创造经济效益6000余万元.在井下分离方面,如采用预分离旋流器与双流泵相图2水力旋流器在油田采出液预分离方面的应用配合,可直接在井下对采出液进行处理,使其含水率由90%以上降到50%~80%,在降低原油地面处理成本的同时,也简化了油田地面水处理工艺及设备[31-3引.随着采出液含水率的不断提高,实施井下旋流分离及同井注采工艺将成为油田未来稳产的一个主要方向.2.1.3相关配套技术在研究中,探讨旋流分离技术在应用中需要注意和考虑的问题[34|,并对油田含油污水处理系统工艺及配套设备开展研究,包括聚结、增压方式、工艺方案设计及不同处理介质条件等[35-43].增压方式的选择对旋流处理效果产生较强的影响.容积式泵对于避免油滴的二次乳化有很好的作用,有利于保证旋流分离的高效性,但是成本高、处理量相对较小,因此在满足处理指标的情况下,尽量采用离心泵等常规增压泵.其次,通过采用合理的聚结设备可在一定范围内适当加大油珠粒径,保证旋流分离效果.另外,旋流分离设备的高效应用还取决于与油田生产工艺的合理配合,包括处理介质的特性、前后工艺设备的衔接等.2.1.4含聚污水处理在20世纪90年代,开展了针对聚合物驱油田含油污水旋流处理的前期研究工作[44_46|,为后期大庆油田三次采油中地面水处理工艺提供借鉴和技术支持.同时,针对含聚污水难处理等问题,加大了对其他类型旋流分离设备的研究力度,如动态旋流器H6-6引、复合式旋流器[63.6们等.对这些新结构旋流器的研究,拓宽了研究思路和旋流器应用领域,为不同应用提供更多的选择.2.1.5气携式旋流分离为改善油水分离效果,开展气携式旋流分离技术研究,即:将气体引入旋流器中,以一定的方式形成微小气泡,小油滴通过与气泡的结合构成油/气复合体,使其“粒径”增大、与水之间的密度差加大,以提高油水分离效率(见图3);研究气体对旋流设备压力特性的影响[70_7¨、不同注气方式[72_753及微孔材料等[76-8妇对油水旋流分离效果的影响,并开展相应的现场试验研究[82|.研究结果表明,通过合理的结构设计和操作运行参数的选取,气携式旋流器可有效提高旋流分离效果.2.1.6旋流分离机理及流场特性图3气携式水力旋流器实验在实验及现场试验过程中,通过理论分析及LDA激光测速技术,研究了旋流器内部压力场[83-96]、速度场‘87-983及其变化规律.采用计算流体动力学(CFD)分析软件FLUENT,对旋流器的压力分布、速度分布、相浓度分布等开展研究嘲_105],并有效地应用在旋流器结构优化设计和操作参数优化等方面.2.2细颗粒处理旋流分离技术随着油田开发的不断深入,同时某些地层胶结疏松,生产压差过大,导致采出液的含砂量逐年增加.采出液的大量含砂对地面集输设备造成极大的损害,在油田地面处理工艺中,通常采用重力沉降式装置进行除砂,这种工艺方式简单、可靠,但占地面积大、处理时间长.万方数据·103·大庆石油学院学报第34卷2010年旋流器早期的研究和应用就是在固一液分离方面,但其处理介质的密度差和固体颗粒粒径比较大,用在油田除砂方面并不适合.同常规除砂处理相比,细颗粒的分离难度相对大得多.为此,开展针对细颗粒杂质旋流处理的研究工作E106--1083.结合油田的实际特点,开发并设计相应的用于细颗粒杂质处理的水力旋流器结构.通过实验研究,对其结构参数和操作参数进行优选.与卧螺式离心机配合,实现油田污水处理系统中沉降(细颗粒)污泥杂质的旋流浓缩和离心脱水稠化[109_113].其研究成果已经在大庆油田的多座中转站获得推广应用(见图4),解决了油田生产中面临的实际问题.该研究为细颗粒分离水力旋流器在油田的推广应用奠定了基础.(a)旋流污泥处理设备(b)浓鲡及稠化后的污泥照片图4用于细颗粒杂质处理的水力旋流器及应用2.3气一液旋流分离技术在油田采出液中存在压力变化或溶解气,在地面处理工艺中进行气液分离是一个重要的工艺环节.通过采用常规旋流器结构及优化设计的新型旋流器结构,开展关于气液分离的理论分析与实验研究[114-120|,认为相对于油一水两相分离,气体和液体之间的密度差比较大,容易分离,但要实现高效分离,需要在结构设计和运行参数优化方面进行研究.在研究过程中,注重旋流流场特性与分离性能相结合,通过流场分析与结构优化,开发出高效的气液旋流分离结构(见图5),可实现气体的完全分离(即底流图5气一液旋流分离器结构优化设计中的气相浓度分布云图出液口中气体零排放).此项技术已在我国某项海洋工程现场试验中获得成功.2.4其他方面制造材料的选择是关系到旋流器的使用寿命及制造成本的重要因素之一[121|.针对采用玻璃钢、聚胺酯、不锈钢、普通碳钢及工业陶瓷等材料加工旋流器的设计和制造问题,与相关厂家开展技术合作,开发出多种样机.目前聚胺酯和不锈钢水力旋流器已形成产品,技术也较为成熟.同时,对特殊结构入口流道的加工型式也做了较为深入的研究[122|.人们一般认为保持流量稳定性是保证旋流器高效分离的必要条件,认为流量的不稳定(如断续流、脉动流等)将使旋流器的分离效率降低.通过研究,掌握了脉动流条件下旋流器的分离特性和能耗特性的变万方数据·104·第5期蒋明虎:旋流分离技术研究及其应用化规律及其特点[78’123.124|.结果发现,在一定的条件下,流量的脉动对改善旋流分离效果有时还会起到一定的积极作用,同时其能耗增大的幅度也有限.为探索新型旋流器结构,对旋滤器[12朝和尾管过滤式旋流器‘82’1263等开展相应的实验研究,同时也分析了可在油田及相关行业推广应用的其他离心式分离器[127-128],如螺旋管分离器等.针对油田采出液的脱气和除砂,开发出脱气除砂一体化水力旋流器(见图6),实验效果较为理想,但还需要通过现场试验进一步优化其结构和参数,为简化油田工艺、降低地面工艺能耗提供借鉴.通过近20a的研究,东北石油大学对旋流分离技术研究有了更为深入的认识,取得一些研究成果,也获得10余项国家发明专利和实用新型专利.3结束语图6脱气除砂一体化三相分离旋流器实验样机随着化工设备向高效节能和多功能化的方向发展,开发出一机多能的化工新装置已成为21世纪的技术发展方向[129-”引,水力旋流器也因此出现了一些新的结构形式.这些新型旋流器的设计开发对于拓宽思路、改进旋流分离性能、提高旋流分离技术水平将发挥积极的促进作用.水力旋流器的结构虽然并不复杂,但其分离性能在很大程度上受所处理介质特性的影响,因此针对不同应用场合和条件,必须有针对性地开展研究.旋流分离技术虽然得以长足发展,但在其技术发展过程中有许多技术难题仍需加以解决.该项技术的主要研究方向:(1)借助理论分析、CFD模拟分析和实验研究手段,研究开发出高效低耗的旋流器产品,进一步扩大旋流器的应用范围,提高其经济效益;(2)设计新型旋流器,进一步改善对低密度差细颗粒混合介质的处理能力,研究将旋流器用于高黏度介质处理的可行性;(3)设计开发高效的脱气/除砂、脱气/除油或除砂/除油一体化三相分离旋流器,以减少投资,简化工艺、提高处理功效;(4)突破水力旋流器用于井下采出液处理(油一水分离、气一液分离等)的相关设备及工艺技术难关,为高含水后期油田开发提供强有力的技术支持;(5)进一步开展旋流处理配套工艺及其技术研究,包括破乳、聚结、低剪切增压及其工艺系统的反馈控制技术等;(6)在旋流分离技术研究的基础上,开发设计其他离心式机械分离设备.参考文献:[1]蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨;哈尔滨工业大学出版社,2000.[2]贺杰,蒋明虎.水力旋流器[M].北京:石油工业出版社,1996.[3]赵立新,李枫.离心分离技术[M].哈尔滨:东北林业大学出版社,2006.[4]SvarovskyL.Hydroeyc|ones[M].London:Holt,RinehartandWinstonLtd,1984.[5]ThewM.T,ColmanDA,CorncyDR.Hydrocyclonesforoil/waterseparation[c].Proe.Intl.Conf.onHydrocyelones,paper11,143,BHRA,1980.[6]康万利,董喜贵.三次采油化学原理[M].北京:化学工业出版社,1997.[7]贺杰,蒋明虎,宋华.新型油水分离装置一一水力旋流器试验[J].石油机械,1993,21(12):26—29.[8]蒋明虎,贺杰,宋华.油水分离用水力旋流器性能的试验研究[J].工业水处理,1994,14(3):24—26.[93蒋明虎,贺杰,赵立新.油水分离用水力旋流器的模拟试验[J].石油机械,1994,22(5):15—17.[10]赵立新,王尊策,李枫,等.水力旋流器的结构类型口].石油机械,2000,28(增刊):198--200.·105·万方数据万方数据万方数据万方数据万方数据旋流分离技术研究及其应用作者:蒋明虎, JIANG Ming-hu作者单位:东北石油大学,黑龙江,大庆,163318刊名:大庆石油学院学报英文刊名:JOURNAL OF DAQING PETROLEUM INSTITUTE年,卷(期):2010,34(5)本文链接:/Periodical_dqsyxyxb201005018.aspx。

2021年第49卷第1期—102 —石油机械CHINA PETROLEUM MACHINERYV油气田开发工程A气液旋流分离技术应用研究进展”蔡禄1孙治谦1朱丽云1王旱祥2王振波1(1.中国石油大学(华东)新能源学院2.中国石油大学(华东)机电工程学院)蔡禄,孙治谦,朱丽云,等.气液旋流分离技术应用研究进展.石油机械,2021, 49 (1): 102-109.摘要:气液旋流分离设备具有分离效率高、体积小及工作稳定等优点,在油田开发、天然气 开采、油气输送和压缩空气净化处理等领域得到了广泛应用。

油田开发中,常用的气驱技术能够提高采出率,但油井气液比会增大,油气分离技术要求日趋严苛。

对气液旋流分离设备的分离原理及国内外研究现状进行了简要介绍,阐述了分离性能的优化方法,分析了理论研究的不足。

研 究结果发现:气液旋流分离设备的分离性能受其结构参数、操作参数以及流体物性参数等因素的影响。

国内外学者为提高分离效率采取了改进外部结构和内部流场的措施,为进一步提升工业生 产效率提供了可能。

随着气液旋流分离技术应用领域的不断拓宽,旋流器及内部流场的定量数值研究对工程应用具有重要意义。

研究内容可为气液旋流分离器的设计与应用提供指导。

关键词:气液两相流;分离;旋流器;优化;研究进展中图分类号:TE934 文献标识码:A DOI : 10. 16082/j. cnki. issn. 1001-4578. 2021. 01. 015Application and Research Progress of Gas-LiquidCyclone Separation TechnologyCai Lu 1 Sun Zhiqian 1 Zhu Liyun 1 Wang Hanxiang 2 Wang Zhenbo 1(1. School of N ew Energy , China University of P etroleum (Huadong) ; 2. School of M echanical and Electrical Engineering, ChinaUniversity of Petroleum ^Huadong) )Abstract : Thanks to the remarkable advantages of high separation efficiency , small size and stable operation ,gas-liquid cyclone separation equipment has been widely used in oilfield development , natural gas exploitation , oil and gas transportation , compressed air purification and other fields. In the field of oilfield development , the com monly used gas flooding technology can improve the recovery rate , but the gas/liquid ratio of oil well will increase , so the requirements on oil and gas separation technologies are increasingly strict. In this paper, the separation prin ciple of gas-liquid cyclone separation equipment and the research status at home and abroad are briefly introduced. In addition , the methods for optimizing the separation performance are described and the shortages in theoretical studies are analyzed. The results show that the separation performance of gas-liquid cyclone separation equipment is affected by its structure parameters , operation parameters and fluid physical parameters. In order to improve the separation efficiency , domestic and foreign scholars have taken effective measures to improve the external structureand internal flow field, which provides many possibilities for the improvement of industrial production efficiency. With the development of the application field of gas-liquid cyclone separation , the quantitative numerical study oncyclone and its internal flow field is of increasingly important guiding significance to engineering application. Theresearch results can provide the guidance for the design of gas-liquid cyclone separator.Keywords : gas-liquid two-phase flow; separation ; cyclone ; optimization ; research progress*基金项目:中石油重大科技项目“天然气水合物开采气液分离技术及配套装置研究”(ZD2019-184-004)。

旋流分离技术在污水处理中的应用旋流分离技术是一种在流体中通过离心力作用实现固液分离的技术。

该技术不仅可以广泛应用于化工、精细化工、食品、环保等领域,也可以应用于污水处理行业。

许多污水处理设备都采用了旋流分离技术进行污水的分离处理。

旋流分离技术是一种通过旋转装置产生的离心力,把污泥、悬浮颗粒和水等杂质分离出来的技术。

其基本原理是:将污水引入旋流器中后,在旋转的过程中,在离心力的作用下,固体颗粒被甩到离心器壁上,液体则借助旋流运动而沿中心轴向流动。

这样,固液分离就完成了。

旋流分离器分为单级旋流分离器和多级旋流分离器。

单级旋流分离器通常将直径较大的颗粒、沙石、水油混合物彻底分离,而多级旋流分离器则可将液固分离进行到更细致的程度。

而且多级旋流分离器比单级旋流分离器效果更好。

多级旋流分离器采取双层结构,利用外旋和内旋的方式,使得液体在离心作用下得到细致分层,从而可更好地去除液体中的杂质及微小颗粒。

旋流分离技术在污水处理中的应用主要有以下几方面:1. 分离污泥和水:旋流分离技术可将污泥和水分离,使污泥被甩到离心器壁上,液体则借助旋流运动而沿中心轴向流动。

由于污泥被完全分离出来,从而达到净化水质的目的。

2. 污水处理:旋流分离器可以运用在地面排水、膜生物反应器的前处理阶段,预处理污水,为后续脱盐、内过滤等工艺提供清洁水源,从而节约了后续设备的运行成本。

3. 固-液分离:旋流分离器通常用于处理含有较高浓度的液固混合物。

当其中的固体颗粒达到一定的浓度时,固体颗粒之间就会发生颗粒聚集作用,从而形成固-液分离层。

在实际应用中,旋流分离技术优点明显:一方面,流程简单,易于操作,可以大规模生产;另一方面,处理的效果好,设备的处理效率高,具有很好的开发潜力。

总之,旋流分离技术在污水处理中怎么样,它是一种很好的污水处理技术。

在实际应用中,我们应该充分发挥其优点,并不断提高其技术水平,以更好地服务于人类的社会发展。

旋流分离技术在污水处理中的应用黑龙江省佳木斯生态环境监测中心黑龙江省佳木斯市154000摘要:旋流分离器(简称旋流器)的发明、应用已有约一个半世纪了。

开始,只用于选矿过程中的固液分离和固固分离,分级,后来发展到固气分离,液气分离等。

这种旋流分离器被用于石油工业中的产出水除油,取得了满意的效果。

在液液分离研究过程中,先是轻分散相液体的分离(如油污水脱油),再是重分散相液体的分离(如油品脱水)。

虽然旋流分离技术在液液分离方面的应用要晚得多,但已显示出了其体积小、快速、高效、连续操作等方面的优越性,特别是用于轻分散相液体的分离,其牛顿效率非固液分离能比。

关键词:旋流分离技术;污水处理;应用;前言:为了除去原油中的水分和无机盐,往往要采用原油电脱盐装置对原油进行处理,原油中的主要无机盐有氯化钠、氯化镁、氯化钙等,水存在于油中或者以乳化状态呈现出来,因此要想完全除去它们往往需要不断地进行技术改进,而旋流分离技术能够较好地做到这一点。

一、旋流分离器基本结构、工作特点及原理1 基本结构及工作原理。

旋流分离技术的主要设备是旋流分离器,其是一种能够利用离心沉降原理,分理出污水中不同密度物质的机械设备。

其主要构成有一个分离仓、入口、出口。

分离仓有圆柱形、锥形等多种形态,在实际的生产应用过程中,在入口的形态方面往往使用单入口或双入口,入口和分离仓之间的连接也可以分为切向和渐开两种入口。

出口一般应用固定在旋流分离器两端的轴向出口,溢流口在进料口的一侧,另一侧为底流口,在旋流分离器工作时,将溢流口作为排油口,底流口作为排水口使用。

2.工作特点。

在进行污水处理时,电脱盐污水首先从分离器的切向入口流入,在分离器内部进行高速的离心运动,产生离心场,使密度较大的水离子被甩向四周壁上,再从底流口排除,密度较小的油粒子则向中心移动并从溢流口排除,从而达到油水分离目的。

在使用旋流分离器处理污水的过程中,分离效率和油滴的粒径密切相关,当油滴粒径在60μm 以上时,分离效率可以达到99%,但当油滴粒径小于10μm 时,分离效率只能达到50% 左右,因此旋流分离器往往用于大粒径的浮油、散油的回收,减小浮渣量。

两级旋流分离工艺的应用试验研究摘要:随着油田开发,许多油田进入高含水开采期,综合含水超过80%,其中部分老区含水已达97%,在原油处理中大量的原油含水吸收了大部分的热量和破乳剂量,造成了能量和药量的极大浪费。

针对以上情况,进行两级旋流分离器的预脱水现场应用,一级进行预脱水,二级对一级脱出的水进行除油处理,试验后,陆丰131平台一级脱出总液量的50%以上,二级除油后污水含油在100mg/L以下。

关键词:高含水预脱水旋流分离随着油田采出液含水上升,液量增加,油量降低,总气量减少,生产热负荷逐渐增加,井排来液的温度越来越低,冬季安全生产存在着隐患,同时破乳剂低温脱水效果差,投加量大,生产成本增加。

为节约成本,降低燃油量,需进行预脱水改造。

由于旋流分离器是一种新型的脱水器,效率高,时间短,在胜利辛二站使用效果较好,于是针对海上油田含水逐年升高的实际情况,进行高含水原油预脱水两级旋流分离工艺的应用试验研究,达到节能降耗,降低成本的目的。

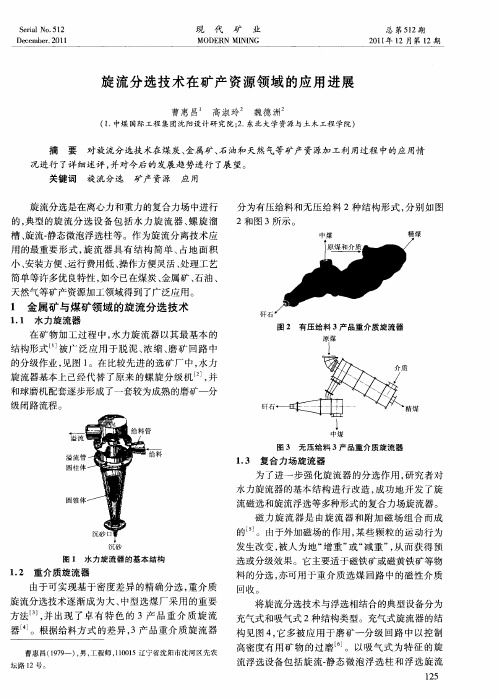

1 旋流分离器的基本结构和工作原理1.1 基本结构旋流分离器主要由入口旋流腔、收缩腔、尾锥和尾管组成,结构如图1。

1.2 工作原理油水混合液通过入口腔切向进入水力旋流分离器(见图1),沿水力旋流器的轴螺旋流动。

当流体在衬内向下流动时,在两个锥段的缩径面上加速,这样就产生了油水分离所需的强离心力。

细锥段补充离心和摩擦损失以保持流体的高加速度。

作用于水的离心力较大使水沿锥段壁运动,密度轻的油受离心力小,在管中形成低压油芯,管内外部的水进入尾管段从出水口流出。

由于底流出口的背压,低压油芯可以逆水流方向流动,从同心设置于入口段后壁的溢流出口流出。

2 两级旋流工艺流程的设计旋流分离器作为一种预脱水设备,虽然具有许多优点,但也存在着许多缺点,如旋流管易磨损、气体影响分离效果、提升和旋流造成原油乳化不易分离等。

为解决以上问题,特设计以下两级旋流分离配套工艺流程,如图2所示。

3 两级旋流分离器的现场应用试验3.1 试验地点及工艺试验地点:陆丰131。