3. 2 分级变速主传动系统 设计

选择构造式最正确方案的原那么:

①齿轮传动时传动副的极限传动比:

最小传动比imin≥l/4 ;

最大传动比imax≤2。如用斜齿轮传动,那么 imax ≤2.5

所以同时可知,变速组的极限变速范围: 普r通ma为x 主 i传immai动nx 链任一变速组的最大变速范围

3. 2. 2变速规律 机床主轴多级转速是由数个变速传动组

(简称变速组或传动组)串联实现的。 这是主传动变速系统的根本方式,称为

基型变速系统(或常规变速系统),即以单 速电动机驱动,由假设干变速组串联, 使主轴得到既不反复又陈列均匀(指单一 公比)的等比数列转速的变速系统。

3. 2 分级变速主传动系统设 计

(3)按变速的延续性 可以分为分级变速传动和无级变速传动。 分级变速传动是在一定的变速范围内均

匀、离散地分布着有限级数的转速,变 速级数普通不超越20~30级。 分级变速传动方式有滑移齿轮变速、交 换齿轮变速和离合器(如摩擦片式、牙嵌 式、齿轮式离合器)变速。

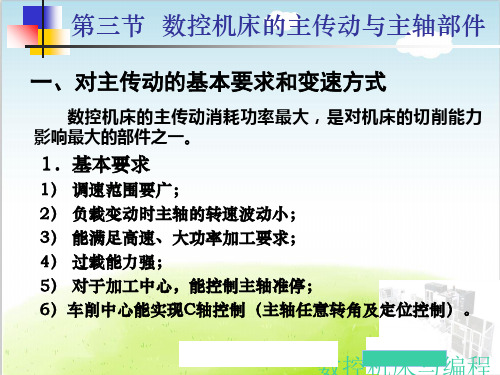

3. 1 主传动系统设计概述

无级变速传动可以在一定的变速范围内 延续改动转速,以便得到最有利的切削 速度;

〔2〕经过带传动的主传动 电动机本身的调速就可以满足要求,不用

齿轮变速,可以防止齿轮传动引起的振动 与噪声。它适用于高速、低转矩特性要求 的主轴。常用的是V带和同步齿形带。

3. 1 主传动系统设计概述

3. 1 主传动系统设计概述

〔3〕两个电动机分别驱动主轴

高速时电动机经过带轮直接驱动主轴旋转, 低速时,另一个电动机经过两级齿轮传动驱 动主轴旋转,齿轮起到降速和扩展变速范围 的作用,这样就使恒功率区增大,扩展了变 速范围,抑制了低速时转矩不够且电动机功 率不能充分利用的缺陷。