起重机吊装仿真中实时碰撞检测的研究与应用

- 格式:pdf

- 大小:553.72 KB

- 文档页数:5

实时碰撞检测技术在游戏中的应用研究随着计算机技术的不断进步以及游戏产业的不断发展,各种新技术也不断涌现。

其中,实时碰撞检测技术就成为了游戏开发中非常重要的一部分。

在游戏中,玩家与游戏场景、NPC、其他玩家之间的交互和碰撞是游戏体验的核心,因此,实时碰撞检测技术的应用研究变得至关重要。

1. 实时碰撞检测技术的概念实时碰撞检测技术是指在游戏或虚拟现实场景中,对物体之间的碰撞进行实时检测和处理的技术。

其目的是为了判断物体之间是否发生碰撞以及产生什么样的效果,从而实现游戏中的各种交互。

2. 实时碰撞检测在游戏中的应用在游戏中,实时碰撞检测技术的应用十分广泛,涉及游戏中的众多元素,如场景环境、角色、道具等。

其中最为常见的就是碰撞检测和物理引擎。

例如角色与场景之间的碰撞检测、角色之间的碰撞检测、角色与物品之间的碰撞检测、物品的自由落体等等。

在游戏中,实时碰撞检测技术的应用主要体现在游戏场景交互和动画表现上。

通过将碰撞检测技术应用到游戏中,可以实现更为真实的游戏体验。

例如,在玩家进行格斗游戏时,通过精准的碰撞检测技术,可以让玩家体验到真实的打击感和血肉横飞的场面。

此外,实时碰撞检测技术还可以被用于游戏中的AI设计。

通过使用碰撞检测技术,可以判断NPC或其他角色是否能够进入某个区域或绕过障碍物,从而让AI角色的动作更为自然。

3. 实时碰撞检测技术的算法实时碰撞检测技术的实现需要利用各种算法实现。

其中,最为常见的算法有分离轴算法(Separating Axis Theorem,SAT)、GJK算法、Minkowski Sum算法等。

分离轴算法是一种广泛应用于许多游戏的碰撞检测算法。

它可以判断两个简单多边形是否相交,并且可以推广到凸多边形和一些特殊的非凸多边形。

在实时碰撞检测中,分离轴算法将大大提高碰撞检测的效率和精度。

GJK算法是一种用于计算两个凸多边形是否相交的算法,它通常用于3D游戏中,可以对任意形状的多边形进行碰撞检测。

虚拟现实中的碰撞检测技术研究与设计虚拟现实(Virtual Reality,VR)作为一种全新的交互方式和体验形式,已逐渐渗透到多个领域,包括游戏、娱乐、教育、医疗等。

在虚拟现实中,碰撞检测技术是确保用户与虚拟环境之间具有真实互动的重要组成部分。

本文将针对虚拟现实中的碰撞检测技术进行研究与设计,探讨现有技术的问题、应用场景及未来发展方向。

首先,我们需要了解什么是碰撞检测技术。

简单来说,碰撞检测技术用于判断虚拟物体之间或虚拟物体与真实物体之间是否存在碰撞。

在虚拟环境中,通过使用碰撞检测技术,可以使用户在互动中感受到真实的物体碰撞和交互。

目前,虚拟现实中常用的碰撞检测技术主要可以分为基于物体表示(Object Representation)和基于碰撞检测算法(Collision Detection Algorithm)两种方法。

基于物体表示的碰撞检测技术主要是通过建立虚拟物体的几何模型或包围盒来表示对象,然后比较对象之间的位置、大小和形状等属性来判断是否存在碰撞。

这种方法的优点是实现简单、计算效率高。

常见的基于物体表示的碰撞检测技术包括几何模型法、包围盒法和模型缩减法。

几何模型法是一种利用虚拟物体的精确几何模型进行碰撞检测的方法。

对于每个虚拟物体,系统需要记录其精确的顶点坐标、面片信息等,然后通过对比两个物体的模型来判断是否碰撞。

这种方法的精度高,可以准确地检测碰撞,但计算复杂度也较高。

包围盒法是指使用简化的盒状模型来表示虚拟物体,并将碰撞检测的过程转化为盒子之间的相交关系。

由于盒子的计算量较小,所以这种方法在碰撞检测中较为常用。

但缺点是无法精确地检测物体之间的碰撞。

模型缩减法是一种更高级的碰撞检测技术,它通过将复杂的几何模型进行简化,如使用多边形网格等,以提高碰撞检测的速度和精度。

另一种常见的碰撞检测技术是基于碰撞检测算法的方法。

这种方法主要通过数学计算和物理模拟来判断碰撞并模拟物理反应。

常见的基于碰撞检测算法的技术包括分离轴测试法、基于网格的碰撞检测法和基于约束动力学的碰撞检测法。

基于北斗RTK的正面吊防碰撞系统的研究周传彬(中铁上海设计院集团有限公司,上海 200070)摘要:文章基于北斗RTK高精度定位技术和无线通信技术等,研究正面吊防碰撞算法,构建正面吊防碰撞系统,可以对货场内作业人员和正面吊进行实时定位,对正面吊行驶和作业进行安全监控,消除正面吊作业过程中的安全隐患,从而为货场作业的安全运营提供保障。

关键词:北斗RTK定位技术;防碰撞算法;实时定位;安全监控doi:10.3969/J.ISSN.1672-7274.2023.01.002中图分类号:TN 96,U 231.7 文献标示码:A 文章编码:1672-7274(2023)01-0004-04Research on Frontal Crane Anti Collision System Based on Beidou RTKZHOU Chuanbin(China Railway Shanghai Design Institute Group Co., Ltd., Shanghai 200070, China) Abstract: Based on Beidou RTK high-precision positioning technology and wireless communication technology, this paper studies the frontal crane anti-collision algorithm and constructs the frontal crane anti-collision system, which can locate the operators and the frontal crane in the freight yard in real time, monitor the safety of the traveling and operation of the frontal crane, eliminate the potential safety hazards in the process of the frontal crane operation, and thus provide guarantee for the safe operation of the freight yard operation.Key words: Beidou RTK positioning technology; anti collision algorithm; real time positioning; security monitoring1 基于北斗RTK的正面吊防碰撞系统架构基于北斗RTK的正面吊防碰撞系统包括信号采集系统、数据处理系统和显示系统。

塔吊防碰撞系统在安全管理中的研究与应用摘要:随着科技的发展,越来越多的大型机械设备被应用到建筑施工当中。

塔吊作为建筑施工中不可缺少的机械设备,在提高施工便利的同时,也增加了施工现场的安全危险因素。

塔吊防碰撞系统是一种用于建筑塔式起重机(简称塔吊或塔机),包括安全防护系统和远程视频监控系统。

在复杂施工环境下,多塔机协同作业碰撞报警系统,通过实时监控塔机之间的运行状态,对塔机的危险状态进行预先报警显示,帮助塔吊操作员避免由于操作失误造成严重甚至致命性的事故,提高在建工程的施工安全。

通过1#办公楼等5项(霄云路项目)项目实例,详细介绍了塔吊防碰撞系统的组成、工作原理以及在塔吊范围作业中的应用。

关键词:防碰撞系统;视频监控;安全防护引言:在我国随着房地产市场的不断升温, 建筑市场日趋活跃, 建筑塔吊应用越来越多, 建筑物也越来越密集, 大型建筑工地塔机布设密度越来越大, 因此, 塔机之间的碰撞以及塔机与周边建筑物碰撞的频率也随之增高, 随时都有事故发生。

1工程概况1#办公楼等5项(霄云路项目)位于北京市朝阳区。

总建筑面积95751㎡,地上65010㎡,地下30741㎡,地上20/24层,地下4层,基础埋深约18m,建筑檐口高度为86.3/99.5m,框架结构。

该工程位于城市核心区繁华地带,呈“L”型,总占地面积1.3万㎡,地下车库占地面积1.1万㎡,场地极其狭窄。

周边紧邻三栋既有建筑物,该三栋均为高层建筑,建筑绝对高程在80m至100m之间;并且周边建筑物离基坑距离近,最近的一个大楼距离项目现场基坑周边13m左右。

本工程共设置4台塔吊。

1#楼在核心筒电梯井道内设置1#塔吊,为动臂塔,型号为TL225-14,臂长55m;2#楼在核心筒电梯井道内设置2#塔吊,塔吊型号为TT6520-10,臂长40m;地下车库设置2台塔吊,塔吊型号均为QTZ125,臂长均为35m。

图1.1现场平面布置图图1.2塔吊平面布置图2现有技术及难点2.1现有防碰撞技术管理2.1.1 加强操作人员管理塔吊司机、司索和指挥人员必须经过培训持证上岗, 并加强教育提高技能。

活动机构装配运动仿真及碰撞检测技术应用探讨活动机构是指通过各种运动部件相互配合,能够完成特定功能的机械系统。

在活动机构的设计和应用中,运动仿真和碰撞检测技术是非常重要的。

本文将从两方面对活动机构装配运动仿真及碰撞检测技术进行探讨。

一、运动仿真技术在活动机构中的应用1.优化设计:通过运动仿真技术,可以对活动机构进行优化设计。

通过建立机构的数学模型,可以模拟机构的运动过程,并通过仿真分析,查找机构中存在的问题,提出改善方案。

例如在设计机器人的关节机构时,通过仿真可以验证关节的运动范围,避免出现关节超出范围导致的碰撞或者变形等问题。

2.验证性能:运动仿真技术可以对活动机构的性能进行验证。

例如在汽车底盘的设计中,可以通过仿真分析底盘在不同路况下的动力学性能,从而确定合适的悬挂系统,提升汽车的乘坐舒适度和行驶稳定性。

3.降低成本:活动机构的制造成本和维护成本都是设计过程中需要考虑的因素。

通过运动仿真技术,可以对机构的各个部件进行力学分析,了解不同部件在运动中的受力情况,进而优化结构设计,降低制造成本。

此外,通过仿真可以模拟机构在使用寿命内的疲劳情况,提前进行预测和定期维护,降低维护成本。

二、碰撞检测技术在活动机构中的应用1.安全性设计:在活动机构的设计中,安全性是必须考虑的因素。

通过碰撞检测技术,可以模拟机构的运动过程,检测机构中是否存在部件之间的碰撞情况。

例如在工业机械臂的设计中,通过碰撞检测可以避免机械臂在工作时碰撞到周围物体,保障工作场景的安全性。

2.提高精度:在活动机构的运动过程中,如果存在碰撞,会导致机构的精度受到影响。

通过碰撞检测技术,可以事先预测机构中可能出现的碰撞情况,并通过优化设计或者改变运动路径,避免碰撞的发生,提高机构的精度。

3.提高效率:通过碰撞检测技术,可以减少机构中不必要的动作和调整,提高机构的工作效率。

例如在流水线上的装配机器人,通过碰撞检测可以避免机器人在拿取零件时与其他机械装置发生碰撞,从而提高装配的速度和准确性。

实时碰撞检测技术研究

实时碰撞检测技术包括静态碰撞检测和动态碰撞检测两部分。

静态碰

撞检测用于检测静态模型之间的碰撞,例如建筑物间的碰撞、场景中的障

碍物等。

动态碰撞检测用于检测运动中的物体之间的碰撞,例如角色和墙

壁的碰撞、子弹和敌人的碰撞等。

在静态碰撞检测中,常用的技术包括包围盒检测、凸包检测和层次结

构检测等。

包围盒检测是最简单的一种方法,将模型用立方体或球体包围

起来,在这个层次上进行碰撞检测,可以极大地减少计算量。

凸包检测则

是对模型进行凸包求解,并对其进行碰撞检测,可以提高检测的精确度。

层次结构检测则是将模型分割为层次结构,通过遍历这个层次结构进行碰

撞检测。

在动态碰撞检测中,常用的技术包括球树、包围盒树和分离轴定理等。

球树是一种层次结构的数据结构,用于存储模型的包围球,通过遍历球树

进行碰撞检测。

包围盒树则是将模型分割为包围盒,并以树的结构进行存

储和遍历。

分离轴定理是一种基于向量的碰撞检测方法,通过检测模型的

投影是否存在重叠来判断碰撞。

除了以上的方法,还有很多其他的实时碰撞检测技术,如基于距离场

的碰撞检测、基于体素的碰撞检测、基于网格的碰撞检测等。

这些方法在

实时碰撞检测中有着不同的应用和特点。

综上所述,实时碰撞检测技术在计算机图形学和游戏开发中有着广泛

的应用。

通过选择合适的碰撞检测方法,可以在保证检测结果的准确性的

同时提高检测的效率。

未来随着计算机技术的进步,实时碰撞检测技术将

会得到更加广泛和深入的应用。

装配式建筑施工中的碰撞检测与预警技术装配式建筑(Prefabricated buildings)是一种在工厂或制造现场预先制作、模块化的建筑体系。

它的施工过程中存在各种碰撞隐患,包括建材、构件、机械设备等之间的碰撞可能会导致安全风险和损失。

因此,在装配式建筑施工中引入碰撞检测与预警技术非常关键。

本文将介绍装配式建筑施工中的碰撞检测与预警技术以及其应用。

一、碰撞检测技术1. 激光雷达技术激光雷达是一种通过发射激光束并接收反射回来的激光,来获取目标物位置和形状信息的探测器。

在装配式建筑施工中,可以将激光雷达安装在移动设备上,利用其高精度和实时性能进行碰撞检测。

当移动设备接近其他物体时,激光雷达可以快速扫描周围环境,并通过算法实时计算出与其他物体之间的距离和相对位置,在遇到危险情况时发出警报或停止移动,确保施工设备和工人的安全。

2. 视觉识别技术视觉识别技术通过摄像头采集图像,并通过图像处理算法提取出需要的信息。

在装配式建筑施工中,可以利用视觉识别技术进行碰撞检测。

首先,将摄像头安装在移动设备或建筑构件上,实时获取周围环境的图像。

然后,通过计算机视觉算法对图像进行分析和处理,检测出可能存在的碰撞隐患,并及时发出警报或停止移动。

视觉识别技术具有较高的灵活性和适应性,对于不同形状、大小和材质的物体都能够有效进行碰撞检测。

二、预警技术1. 声音和光信号预警声音和光信号预警是一种常见且有效的预警方式,在装配式建筑施工中也得到了广泛应用。

当发生碰撞风险时,可以通过发出高频蜂鸣器声音或闪烁灯光来引起注意并提醒操作人员采取相应措施。

这种预警方式简单且易于操作,能够及时地吸引操作人员的注意力,减少发生碰撞事故的概率。

2. 振动预警振动预警是一种通过检测系统或结构的振动信号来判断是否有碰撞风险并进行预警的技术。

在装配式建筑施工中,可以将振动传感器安装在建筑构件或移动设备上,实时监测振动信号。

当振动信号超过安全阈值时,系统会发出警报或停止移动,以避免碰撞事故的发生。

固定塔式起重机的计算机仿真与虚拟实境技术随着科技的不断发展,计算机仿真与虚拟实境技术在对各行业的应用越来越广泛。

其中,固定塔式起重机也不例外。

计算机仿真与虚拟实境技术可以帮助提高固定塔式起重机的操作效率、安全性和培训质量。

本文将重点探讨固定塔式起重机的计算机仿真与虚拟实境技术的应用和优势。

首先,固定塔式起重机的计算机仿真技术可以通过模拟真实环境和操作场景,提供更真实的操作体验。

传统的起重机操作需要进行现场实操,这不仅费时费力,而且可能存在一定的安全隐患。

而利用计算机仿真技术,则可以实现对起重机进行虚拟操作。

通过视频和图像处理技术,在计算机上展示出真实的作业现场,并模拟各种工作情况和复杂环境。

操作员可以通过操纵计算机鼠标或键盘来控制起重机进行操作,这不仅可以提高操作人员的培训效果和技能,还可以减少事故风险。

其次,固定塔式起重机的计算机仿真技术可以提供更全面的数据分析和监测。

在真实作业中,起重机操作员常常面临许多复杂的情况和难题,例如起重物体重量、重心位置、风速、高度限制等等。

利用计算机仿真技术,我们可以实时获取和监测起重机的各种参数和指标,包括承载能力、倾覆风险、材料破坏率等等。

这些数据可以帮助操作员更好地掌握起重机的工作状态,提前预警和防范潜在风险,从而有效提高工作效率和安全性。

此外,计算机仿真技术还可以为操作员提供实时的指导和反馈。

在传统的起重机操作中,操作员可能面临操作不熟练或者各种情况的应变能力不足的问题。

而计算机仿真技术可以根据操作员的实际操作情况,给予即时的指导和反馈。

通过构建起重机的三维模型,并结合传感器技术和数据分析算法,可以实现对操作过程的监测和分析。

一旦操作员在操作中出现错误或不当行为,计算机系统便可以自动发出警示,并给出正确的操作指导,确保操作员能够及时纠正错误并提高操作准确度。

最后,固定塔式起重机的计算机仿真与虚拟实境技术还可以用于培训和人员素质提升。

起重机操作员的培训是非常重要的,不仅可以提高操作技能,还可以加强安全意识和危险判断能力。

碰撞检测技术在虚拟现实中的应用研究随着计算机技术的飞速发展,虚拟现实(Virtual Reality,简称VR)正在被越来越多人所了解和关注。

VR技术可以让人们感受到身临其境的视听体验,很多人都认为它是未来最具发展潜力的技术之一。

然而,如何让虚拟现实更加真实、更加自然,仍然是一个挑战。

碰撞检测技术(Collision Detection)是VR中非常重要的一项技术,在VR中有着广泛的应用。

本文将探讨碰撞检测技术在虚拟现实中的应用研究,旨在帮助人们更好地了解VR技术的发展和应用。

一、碰撞检测技术简介碰撞检测技术是计算机图形学中的一种技术,可以检测物体之间是否发生碰撞,从而进行相应的计算和控制。

在现实生活中,人类的视觉和触觉感官可以轻松地分辨物体之间是否发生碰撞,但在虚拟现实中,这种感官要素是不存在的。

因此,必须依靠计算机来模拟和检测物体之间是否发生碰撞,从而保证虚拟现实的真实性和自然度。

碰撞检测技术主要包括两种方法:基于物理仿真的碰撞检测和基于几何形状的碰撞检测。

基于物理仿真的碰撞检测是指对物体之间的相互作用力和运动速度等物理参数进行模拟,从而判断物体之间是否会发生碰撞。

这种方法需要进行大量的计算,在效率上存在一定的问题。

基于几何形状的碰撞检测是指对物体的几何形状进行分析,包括面、边、点等要素,从而判断两个物体是否相交或包含。

这种方法可以有效地避免复杂的物理运动计算,提高碰撞检测的效率。

二、碰撞检测技术在虚拟现实中的应用碰撞检测技术在虚拟现实中有着广泛的应用,涉及到场景的建模、物体动态模拟、交互设计等方面。

下面将分别介绍一些具体的应用情况。

1. 场景建模在虚拟现实中,场景的建模是一个非常复杂的过程。

碰撞检测技术可以在建模过程中,检测模型的各个部分之间是否存在相交。

当检测到相交时,可以对模型进行相应的调整,从而使场景更加真实、自然。

例如,在城市建模中,使用碰撞检测技术可以确保建筑物之间的间隔合适,避免出现因建筑物相交而导致的画面混乱不堪的情况发生。

实时碰撞检测技术研究实时碰撞检测技术是指在计算机图形学、物理仿真以及游戏开发等领域中,对物体或几何体之间的碰撞进行及时检测和处理的技术。

它是计算机图形学和物理仿真中一个非常重要的技术领域,可以实现高度真实的碰撞效果,并提升交互体验。

本文将对实时碰撞检测技术进行研究。

实时碰撞检测主要可以分为离线碰撞检测和基于场景的碰撞检测两种方法。

离线碰撞检测方法一般通过对物体的边界进行离线计算,然后将检测结果存储到碰撞检测结构中,实时碰撞检测时直接查询数据结构即可。

而基于场景的碰撞检测方法则是通过对场景进行分割,建立场景层次结构,以快速判断物体之间是否会发生碰撞。

离线碰撞检测方法常用的是建立包围体(Bounding Volume)来近似物体的形状。

例如,包围盒就是包围物体的一个最小立方体,由于计算包围盒的所需时间非常短,所以可以快速完成对物体之间的碰撞检测。

对于复杂的物体形状,可以采用包围球、包围椭球或包围圆柱等等来近似。

虽然这些方法能够提供较快的碰撞检测速度,但包围体的近似程度直接影响着碰撞检测的精确度。

基于场景的碰撞检测方法更为复杂,它主要是通过对场景进行层次划分,从而将碰撞检测的范围减小到最小。

其中最常用的方法是使用包围体层次结构。

对于三维场景,可以使用自适应层次包围盒树(AABB树)或分层包围球树(HBB树)来构建场景的包围体层次结构。

这种方法通过从树根开始,逐层遍历判断物体和包围体是否相交,进一步细分需要进一步检测的包围体,直到得到最终结果。

这种方法可以有效减少检测时间,特别是对于大规模复杂场景。

此外,还有一种基于物理仿真的碰撞检测方法,它是一种更为真实的碰撞检测方法。

物理仿真引擎使用数学模型对物体之间的碰撞和相互作用进行模拟,从而实现更真实的碰撞效果。

物理仿真引擎可以根据物体的形状、质量、速度等参数,计算物体之间的碰撞结果,并进行相应的响应和反馈。

这种方法适用于需要更真实的物体碰撞效果的应用,如游戏开发、虚拟现实等领域。

基于虚拟墙的汽车起重机吊装防碰撞技术张鹤摘要:起重机在建筑与运输行业被广泛使用,但涉及起重机吊装作业过程的工业事故却频发。

为减少因操作不当造成的起重机事故,人们从技术层面做了不懈努力。

为防止起吊过载,在起重机上安装力矩限制器,当起吊重量超过额定负荷时,起重机告警并采取相应保护措施。

为防止在吊装过程中起重机与作业区的物体发生碰撞,人们从吊装过程中的实时控制进行了研究。

本文分析了虚拟墙的汽车起重机吊装防碰撞技术。

关键词:虚拟墙;汽车起重机吊装;防碰撞技术;起重机械作为特种设备的重要组成部分之一,被广泛应用在工业场所。

在一些大型的船厂、港口等场所,起重机更是被密集的使用。

在许多使用场合,同层多台吊车作业比较普遍,也有上下两层、甚至上下三层吊车作业的场所。

这些设备在使用的过程中相互交替作业,而司机往往专注于被吊重物的运行,故起重机之间的安全距离很难得到有效的保证。

一、起重机防撞系统的结构放射型,由发射器、接收器、控制器和反射板组成。

发射器、接收器、控制器安装在同一轨道的一台起重机上,反射板安装在相邻的另一台起重机上。

发射器发出检测波,经反射板反射给接收器,经过比较分析,把相应的数据传送给控制器进行计算,然后输出相应的功能。

直射型,检测信号不经过反射板反射的统称为直射型。

主要有以下三种:一是接收式。

这种型式的接收器和控制器安装在防碰主体上,特制的光源或者发射器安装在防碰客体上。

当防碰主体运行到规定距离时,就会接收到防碰客体上发出的信号,从而使防碰主体实施规定的防碰功能。

二是能动反射式。

这种型式的发射接收器同时安装在防碰主体和防碰客体上。

安装在防碰客体上的称为能动反射器,其结构与安装在防碰主体上的发射接收器有所不同。

发射接收器定期发出检测波,能动反射器在规定距离接收到检测波后,立即发回应答信号,发射接收器收到应答信号进行处理后,送控制器对防碰主体实施保护。

三是互控式。

这种型式的构成与能动反射式相同,只是在能动反射器上增加了控制防碰客体的输出回路,在规定距离能同时执行两台吊车的防碰功能。

一种起重机械主动式防碰撞系统的研究与应用摘要:工程项目施工建设过程中,多台起重机械(两台及以上)交叉作业的情况非常普遍,而基于这种复杂作业环境,如何确保各吊机运行安全,避免交叉作业过程中发生碰撞等事故,是目前项目关注的重点难题。

本文选取新型的防碰撞探测技术应用到起重机械复杂作业环境,取得了较好的实施效果。

关键词:起重机械;防碰撞;毫米波;应用目前,针对多台起重机械作业的防碰撞措施,社会上常见的为群塔防碰撞系统,但该系统主要应用于房建项目,且主要适用于建筑类塔式起重机在集群作业交叉区域的预防。

系统要求塔机位置相对固定,且为臂架状态固定的水平臂塔机,系统通过在每台塔机安装定位及回转角度传感装置以及信号发射装置,在后台系统中确定各塔机定位和各塔机回转覆盖范围,并模拟可能发生碰撞的交叉区域,实时接收各塔机回转角度等数据后,预判塔机臂架的相对距离,发出碰撞分析及预警信号。

但该系统在实际应用中,存在如系统可适用机型有限,系统需要建立区域内有效的网络互联,系统不能进行动态智能识别等弊端,而起重机械主动式防碰撞系统的应用,是基于解决上述不足的全新一代起重机械智能防碰撞技术。

1 系统功能和技术原理1.1 系统的功能需求根据工程施工中施工特点和对起重机械自身的安全防护要求,起重机械主动式防碰撞系统需要实现的功能为:系统可适用于工程施工常用的起重机械类型,可智能、实时的对起重机械作业范围及作业区域内可能发生的机械碰撞进行探测模拟和预判。

可根据起重机械现场实际环境情况,以及分析出的可能碰撞部位设置距离探测装置,并结合起重机械安全防控需要设定安全距离的预警值及极限值,在起重机械作业过程中实时探测并将数据传输至控制室。

当起重机械之间距离小于设定的安全距离时,防碰撞系统发出预警信息,向操作人员进行提示,超过设定安全距离时系统可自动启动保护应急动作。

1.2 系统的技术原理及特点起重机械主动式防碰撞系统,采用最新的毫米波雷达传感器设计,它是对进入检测区的障碍物进行主动探测,向主控室发出报警信息,使操作人员能够及时采取措施进行避让;或者提供控制信号直接对吊装设备做出指令。

装配式建筑施工过程中的碰撞检测与预警随着城市化进程的加速推进,建筑施工需求不断增长。

为了提高施工效率和减少人员伤害风险,装配式建筑在当今的建筑工地上越来越受欢迎。

然而,在这样一种快节奏的装配过程中,由于各种因素的影响,碰撞事故时有发生。

因此,装配式建筑施工过程中的碰撞检测与预警显得尤为重要。

本文将从检测技术和预警系统两个方面论述该问题,并介绍一些解决方案。

一、碰撞检测技术1.视觉传感器技术视觉传感器在装配式建筑施工过程中的碰撞检测中起着重要作用。

利用视觉传感器可以对施工现场进行实时监测和图像采集,并通过图像处理算法实现对悬空物体、移动设备或人员等的识别与定位。

例如,可以通过设置摄像头,在关键位置进行监控,在发生潜在碰撞危险时及时发送警报。

2.雷达技术雷达技术是另一种常用的碰撞检测技术。

它可以利用无线电波的反射原理来探测和定位物体,具有较高的探测精度和距离范围。

在装配式建筑施工过程中,可以通过将雷达传感器安装在吊车或机械臂上,实时监测周围物体,并在发现潜在碰撞危险时及时发出警报。

3.惯性导航技术惯性导航技术是一种基于加速度计和陀螺仪等传感器组合的导航定位系统。

它对物体运动状态变化非常敏感,能够提供实时位置信息,并与建模算法结合,实现对装配过程中可能发生碰撞的部件进行识别和预警。

二、预警系统1.声光报警器声光报警器是一种常见且有效的预警设备,在装配式建筑施工过程中经常被使用。

当碰撞事件发生时,声光报警器会立即发出响亮而闪烁的信号,吸引人们的注意力并引起相关人员的应急反应。

2.振动提示器振动提示器是一种将振动信号传递给操作人员的装置。

在装配式建筑施工中,可以将振动提示器安装在吊车或机械臂上,当其接近其他设备或物体时,会发出震动信号以提醒操作人员及时避免碰撞。

3.智能警示标识利用现代科技手段,智能警示标识应运而生。

通过安装传感器和LED显示屏等设备,可以实时捕获碰撞事件并即时显示相关信息。

例如,在吊车上安装一个带有传感器的智能标识牌,在检测到悬空物体或其他障碍物靠近时,将自动亮起并显示相应的警示信息。

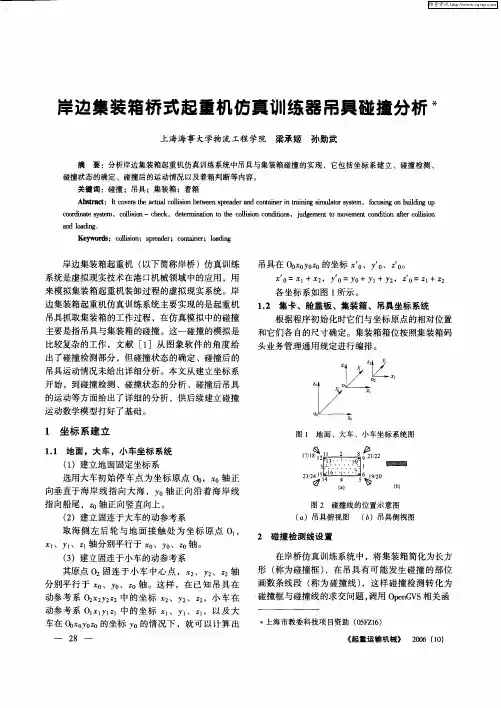

图1 机构角度驱动 图2 机构动画仿真

装配模块,选用碰撞

析检测曲柄构件与结构框架之间的间隙情况,如图3

图3 机构碰撞检测

检测结论:通过碰撞检测模拟分析,舱门开/关机构结构设计有缺陷,需改进[3]。

结束语

通过阐述典型平面连杆机构—曲柄滑块机构的运动原理,结合某型飞机舱门开/关机构运用CATIA软件制作运动仿真,较好地将平面连杆机构的理论和实际应用紧密联系。

通过虚拟仿真技术,展示活动机构的静、动态碰撞检测结果,从而对机构布局提供参照,提高了产品研制效率。

目前的运动仿真,前提是假设零件为刚体,构件受力运动不发生物理形变,对于复杂且具有刚度可变元件的机构,并不能完全、真实反映出机构的

科学与信息化2020年3月中。