轴应力分析

- 格式:doc

- 大小:73.00 KB

- 文档页数:2

基于日本标准的强度分析采用日本JIS.E.4501铁道车辆车轴强度设计方法和JIS.E.4502铁道车辆车轴品质要求,对CRH2动车组非动力车轴进行疲劳强度计算和分析。

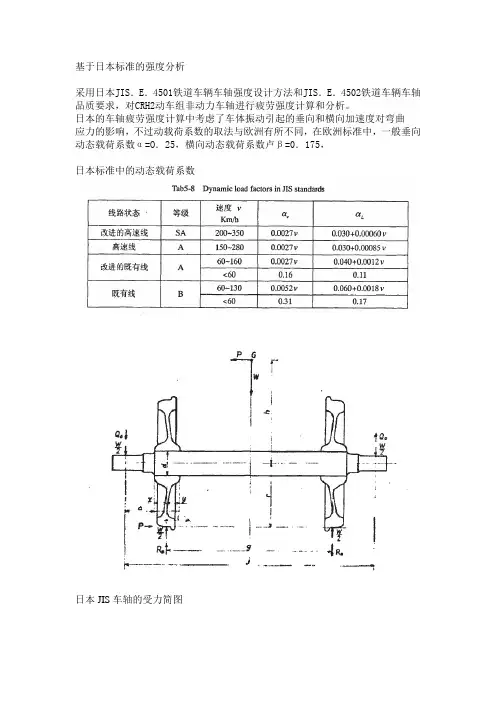

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向动态载荷系数α=O.25,横向动态载荷系数卢β=0.175,日本标准中的动态载荷系数日本JIS车轴的受力简图然后通过相关资料找到ZMA120型车非动力车轴参数如下表: dmm rmm j mm g mm a mm h mm x mmy mm l mm 2028402100149317014006372135其中轴重为14t,经换算得到W=137.2kn V Km/h Av Al W kn P kn Q0knR0kn 80 0.42 0.20 137.2 27.44 18.29 41.17 100 0.52 0.24 137.2 32.93 21.93 49.41 1200.620.28137.238.4225.6157.64轮座处得许用应力awb 取147Mpa ,该车轮处得弯矩、应力计算结果和安全系数列于下表一 车轴的强度分析(一)基于日本标准的强度校核采用日本JIS .E .4501铁道车辆车轴强度设计方法和JIS .E .4502铁道车辆车轴品质要求,对A 型080城轨车辆非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向 动态载荷系数为O .25,横向动态载荷系数为0.175,它们与车辆的运行速度无关;而日本标准中,动态载荷系数取决于运行线路和速度,具体的取值见下表。

日本标准中的动态载荷系数线路状态等级速度V km/hαvαl改进的高速线 SA200—3500.0027v0.030+0.00060 v高速线A A 150-280 0.0027v 0.030+0.00085 v 改进的既有线A A60—160 0.0027v 0.040+0.0012 v<60 0.16 O .11 既有线BB 60~1300.0052v0.060+0.0018 v<60 0.31 0.17符号说明符号说明单位a mm d 轮座径mmg 车轮踏面间距离mmh mm j mm l mm r 车轮踏面半径mm Z 轴轮座处抗弯截面模数mm*mm P 横向力N Q. 颈上的垂向力,N R. P引起的踏面上的垂向力N W 车辆轴重N M1 轮座处P引起的弯曲力矩mN*m M2 轮座处垂向动态载荷引起的弯曲力矩mN*m M3 轮座处横向力引起的弯曲力矩mN*m σb 轮座处的弯曲应力N/mm σwb N/mm σLσv 垂向动态载荷系数m 安全系数n 疲劳安全率G 车轴重心V 使用最高速度车轴受力简图车轴相关参数列表。

第35卷第1期 2001年1月上海交通大学学报JOU RNAL O F SHAN GHA I J I AO TON G UN I V ER S IT YV o l .35N o.1 Jan .2001 收稿日期:1999209220 文章编号:100622467(2001)0120144205轴瓦合金层应力的有限元分析刘春慧, 王成焘, 程先华(上海交通大学机械工程学院,上海200030)摘 要:建立了合金层、钢背和轴承座的三层圆筒模型,利用AN SYS 软件对轴瓦应力,尤其是合金层应力进行了计算,计算过程中考虑应力沿合金层厚度方向的变化.结果显示,轴瓦周向应力分布取决于油膜压力的梯度,最大拉应力位于压力梯度最大处,而周向压应力的峰值则位于压力梯度方向改变处.径向应力的分布与油膜压力的分布相同,压应力存在于油膜压力区域.径向应力与周向应力的最大值位于轴瓦合金层内表面.剪应力存在于压力峰值周围,并有一个转向过程,且剪应力的峰值位于轴瓦中截面合金层与钢背的结合处.理论计算证实,轴瓦合金层愈薄,疲劳强度愈高.关键词:轴瓦合金层;应力;压力梯度;有限元分析中图分类号:TH 133.31 文献标识码:AF inite Elem e nt Ana lys is of S tre s s D is tribution on B e a ring A lloyL IU Chun 2hu i , W A N G Cheng 2tao , CH EN G X ian 2hua(Schoo l of M echan ical Eng .,Shanghai J iao tong U n iv .,Shanghai 200030,Ch ina )Abs tra c t :A th ree 2layer cylinder m odel con tain ing alloy ,steel lin ing and hou sing w as estab lished .W iththe help of fin ite elem en t m ethod (FE M )softw are p ackage AN SYS ,and con sidering the stress change along alloy th ickness ,the bearing stress esp ecially in alloy layer w as calcu lated .T he resu lts show that the tangen tial stress distribu ti on is decided by p ressu re gradien t ,that is ,the m ax i m um ten sile stress locates w here m ax i m um p ressu re gradien t is ,w h ile the com p ressive stress locates w here p ressu re gradien ts change their directi on .T he distribu ti on of radial stress is the sam e as that of o il fil m p ressu re ,w h ich m ean s com 2p ressive stress at the p ressu re regi on .T he radial and tangen tial stress m ax i m um s are bo th in the inner su r 2face of bearing alloy .T he shear stress is near the m ax i m um p ressu re ,and reaches m ax at the bonding su r 2face of m id 2secti on betw een back ing and alloy .It is p roved by theo retical calcu lati on that the th inner the alloy ,the h igher the bearing fatigue strength .Ke y w o rds :bearing alloy ;stress ;p ressu re gradien t ;fin ite elem en t analysis 动载滑动轴承在周期性循环变化的油膜压力作用下,将在合金层产生循环变化的径向应力Ρr 、周向应力Ρt 及剪切应力Σ.由于油膜压力形状的不规则性及实际轴承系统的复杂性,使得应力的求解有一定的难度,国内外学者曾提出了一种计算模型和计算方法[1~3],他们研究发现,轴瓦承载区合金层中的循环交变应力将导致轴瓦表面疲劳失效,合金层在周向拉应力作用下最易发生疲劳,疲劳裂纹常常出现在最大拉应力处.而拉应力的大小不仅和油膜压力的大小有关,更取决于压力梯度.压力梯度大时,合金层受到的拉应力较大.交变正应力使轴瓦合金层表面疲劳,而交变剪应力使钢背和合金层的结合面疲劳.轴瓦材料耐疲劳性随着合金层厚度和温度的升高而降低[4].本文利用有限元软件AN SYS 计算了轴瓦,尤其是合金层的应力分布,探讨了油膜压力分布、轴承座弹性模量、合金层厚度等对轴瓦应力的影响.1 轴瓦有限元模型实际轴瓦可以简化成三层圆筒模型:最里面是轴承合金层;中间是钢背;最外面是轴承座,与前两者相比,这部分通常较厚.假定这三层是紧密地结合在一起,合金层的径向尺寸只有0.2~0.6mm ,对于安装在整个机体中的主轴承来说,轴承座的厚度与之相比可以认为是无穷大的,但在有限元划分网格和计算时必须给轴承座厚度一个确定的值.由于油膜压力分布呈抛物线状,且轴瓦结构具有对称性,取轴瓦半宽作为分析求解区域.采用各向同性的线弹性材料,忽略轴瓦表面摩擦力.轴承系统共划分为3456个8节点六面体单元,其中合金层的划分较密,为1152个单元.中间剖面采用面对称约束,轴承座外部固定,负荷为作用在轴瓦内表面的油膜压力.在上述轴瓦模型中,涉及到截面、层等概念,现定义如下:轴瓦(合金层)内表面,即与轴颈产生相对运动的表面.截面,即与轴瓦中轴线垂直的平面.轴瓦宽度方向的中间剖面称为中截面(亦称截面5),轴瓦的端面称为边缘截面(亦称截面1),从边缘截面到中截面之间依次为截面1~5.层,即与轴瓦内表面平行的截面.根据有限元网格的划分,自轴瓦内表面至合金层与钢背的结合面依次为第1~5层.2 影响轴瓦合金层应力的因素影响轴瓦合金层应力的因素有很多,如:轴承座厚度、轴承座弹性模量、油膜压力梯度等.为分析上述各因素对轴瓦应力分布的影响,建立如下轴瓦模型:轴瓦宽度t k =27mm ,直径63.2mm .合金层材料A lSn 20Cu ,弹性模量E =63GPa ,泊松比Λ1=0.31,厚度t a =0.5mm ;钢背材料08A l ,E =210GPa ,泊松比Λ2=0.29,厚度为1.85mm .2.1 轴承座厚度对轴瓦应力的影响为确定轴承系统模型中轴承座的厚度,本文探讨了不同厚度轴承座t h 对合金层应力分布的影响.以轴瓦厚度t b 作为度量轴承座厚度的标准,选择了厚度分别为轴瓦厚度10、15、20、25、30、35、40、45、50、60、70和80倍的轴承座进行分析.利用图1所示的油膜压力p 分布作为轴瓦表面的压力负荷,对上述A lSn 20Cu 轴瓦(假定轴承座材料与钢背材料相同,即E =210GPa ,泊松比Λ=0.29)进行计算.图1 计算所用油膜压力瞬时分布图F ig .1 T ran sien t o il fil m p ressu re distribu ti on 图2(a )为轴瓦合金层中径向应力最大值Ρr,m ax 和最小值Ρr,m in 随轴承座厚度的变化,由图可见,径向应力对轴承座的厚度不敏感,只要轴承座厚度大于轴瓦厚度30倍即可满足精度要求.图2(b )为轴瓦合金层中周向应力的最大值Ρt,m ax 和最小值Ρt,m in 随轴承座厚度的变化,由图可见,Ρt,m ax 受轴承座厚度的影响较大,它开始时随轴承座厚度的增加而增大,直到轴承座厚度等于轴瓦厚度的50~60倍时达最大值,之后呈下降趋势,但从40倍后应力改变的幅值不大,故认为计算时取大于轴瓦厚度的40倍皆可.图2 应力随轴承座厚度的变化F ig .2 Stress variati on vs hou sing th ickness2.2 轴承座弹性模量对轴瓦应力的影响轴瓦的有限元模型中,轴承座内表面的变形可以直接传递到轴瓦.在弹性轴承座下允许轴瓦外层541 第1期刘春慧,等:轴瓦合金层应力的有限元分析径向位移,而刚性轴承座则限制轴瓦外表面的径向变形.为了观察轴承座弹性模量E 对轴瓦应力分布的影响,本文选择了刚性轴承座,E 分别为50、100、150、200和250GPa 的轴承座进行分析,钢、铸铁、铝合金等常用轴承座材料的E 在上述范围之内.以图1所示的瞬时油膜压力分布作为轴瓦负荷.由图3(a )可以看出,径向应力对轴承座的E 不敏感.由图3(b )可以看出,Ρt,m in 随轴承座E 的增加缓慢下降,而Ρt,m ax (即周向最大拉应力)在刚性轴承座下最小,在弹性轴承座支撑情况下,计算结果显示出了周向应力,特别是拉应力,随着轴承座E 的增加而显著降低.例如,在弹性轴承座情况下,当E =50GPa 时,Ρt,m ax =41.662M Pa ,当E =200GPa 时,Ρt,m ax =12.276GPa ,而在刚性轴承座情况下,Ρt,m ax ≈0.因此,E 低的轴承座将导致较高的轴瓦周向拉应力,从而加速轴瓦的疲劳失效.图3 应力随轴承座弹性模量的变化F ig .3 Stress variati on vs elastic modu les ofhou sing2.3 应力分布计算采用无摩擦的三层圆环系统模型,轴承座材料为钢背,厚度为轴瓦厚度的50倍,中截面用对称约束,轴承座外表面固定.径向应力的分布与油膜压力的分布相同,在油膜压力的峰值区域,径向压应力与径向拉应力均达到峰值,如图4(a )所示.所不同的是,径向压应力在轴瓦中截面附近,而径向拉应力在轴瓦边缘截面附近区域,应力值均在轴瓦表面最大,随轴瓦厚度增加逐渐降低,如图4(b )所示.图4 径向应力三维分布图F ig .4 3D radial stress distribu ti on 虽然假设合金层和钢背在结合面处有相同的应变,但由于弹性模量、泊松比等材料特性的不同,周向应力不等.从图5(a )中轴瓦周向应力Ρt 的分布可以得到,在油膜压力区域主要是周向压应力,应力值向压力区边缘逐渐减小.压应力的峰值与压力梯度的方向有关,最大压应力位于压力梯度改变符号的地方.合金层内表面各层周向应力具有相同的分布规律,即基本上呈双峰值分布,拉应力在115°和200°附近达到峰值,但各层的峰值大小不同,在中截面Α=200°处达到最大拉应力为31.37M Pa ,在中截面Α=115°处具有周向拉应力峰值为18.52M Pa .分析周向应力Ρt 与油膜压力p 的对应关系,可以发现最大拉应力的峰值与压力峰值有一个位置差,因此周向拉应力的峰值是由油膜压力梯度大小决定的,对该轴瓦在油膜压力的入口和出口处压力梯度达到峰值,周向拉应力的峰值产生在该位置处.另一方面中截面处的压力梯度峰值是各层中最大的,故合金层表面周向应力的最大值位于中截面处. 从图5(b )所示的中截面处合金层周向应力随合金层厚度的变化可知,合金层的周向应力分布基本上呈从合金层内表面向结合面逐渐减小的趋势,周向应力在合金层内表面具有最大值,中截面处最大周向压应力在175°为-189M Pa ,而在200°达到最大拉应力值31.37M Pa .边缘截面的周向应力值641 上 海 交 通 大 学 学 报第35卷 小于中截面,故中截面处周向应力对疲劳裂纹的萌生和扩展影响较大.且最大周向拉应力值位于轴瓦表面,疲劳裂纹应首先在轴瓦表面产生.图5 周向应力三维分布图F ig .5 3D tangen tial stress distribu ti on 由于这个模型忽略了轴瓦表面的摩擦力,故表面上的剪应力几乎为零,如图6(a )所示.从图6中可以得到:剪应力存在的区域为油膜压力峰值区域,其大小随合金层从表面至与钢背结合处呈递减趋势,在合金层与钢背结合处达到最大值,且最大值位于轴瓦中截面.另外在油膜压力的峰值区域,剪应力还存在一个转向过程.因此,由剪应力产生的裂纹通常在合金层与钢背结合处萌生,且扩展方向相反.2.4 合金层厚度对轴瓦应力的影响轴承合金层的疲劳裂纹,一般发生在应力集中点或合金层金相组织的薄弱处.轴承合金层的抗疲劳能力不仅取决于它的机械强度,还受其厚度的影响.轴承合金层愈薄,其疲劳强度愈高. 对合金层厚度分别为0.1~0.7mm 的A lSn 20Cu 轴瓦进行了应力计算,图7所示为合金层中截面处最大周向应力随合金层厚度的变化.周向应力值随合金层厚度的增加而增加,且周向应力是导致轴瓦疲劳失效的主要因素,轴瓦的疲劳抗力随合金层厚度增加逐渐降低,故从理论计算上证实了轴承合金层愈薄疲劳强度愈高这一结论.图6 剪切应力三维分布图F ig .6 3D shear stress distribu tion图7 最大周向拉应力随合金层厚度的变化F ig .7 M ax tangen tial stress changes vs.alloy th ickness 3 结 论(1)轴承座厚度大于轴瓦厚度的40倍对轴瓦应力的计算结果影响不大.(2)轴瓦径向应力和周向压应力对轴承座的弹性模量不敏感,而周向拉应力随轴承座弹性模量E 的增加而降低.(3)周向应力分布取决于油膜压力的梯度.周向拉应力随着压力梯度的增大而增大,最大拉应力产生在压力梯度最大处,而周向压应力的峰值则位于压力梯度方向改变处.(4)径向应力的分布与油膜压力的分布相同,741 第1期刘春慧,等:轴瓦合金层应力的有限元分析压应力存在与油膜压力区域,自内表面至结合处逐渐减小.(5)剪应力存在于压力峰值周围,并有一个转向过程,且剪应力的峰值位于轴瓦中截面合金层与钢背的结合处.(6)周向应力随合金层厚度的增加而增加,即轴瓦合金层愈薄疲劳强度愈高.参考文献:[1] Sinch S.Stress and defo rm ati on of a long hydrody2nam ic j ou rnal bearing[J].Compu ter&Structu res,1993,48(1):81~86.[2] 王成焘,倪学海.内燃机轴承疲劳损伤机理及理论计算[C].上海:上海市内燃机学会第三届学术会议论文集,1987.[3] H acifazli oglu S,Karaden iz S.A param etric study ofstress sou rces in j ou rnal bearings[J].In t J M ech Sci,1996,38(8):1001~1015.[4] T i m ohy L G,Hovard E B.M etals handbook[M].U SA:Am erican Society fo rM etals,M etals Park, O h i o,1985.作者简介: 刘春慧 1973年生,1999年毕业于交通大学机械工程学院,获博士学位.主要从事汽车发动机摩擦学设计的研究.现在上海日立电器有限公司技术中心任职,从事家用空调压缩机的开发和研制工作. 王成焘 男,1940年生,上海交通大学机械工程学院教授、博士生导师,先后主持了五项国家自然科学基金项目,三项国家教委基金项目;获得上海市科研成果二等奖,国家教委、上海市及机械部科技进步三等奖各一次.撰写《汽车摩擦学》、《现代机械设计》、《机械创新设计》、《假体工程学》等著作多部,发表学术论文50余篇. 程先华 1961年生,上海交通大学机械工程学院高级工程师,博士.目前主要从事材料表面磨损性能研究和新材料研制及其工艺性能研究.在国内外学术刊物上发表论文30多篇.获三项部级以上科研成果奖.下期发表论文摘要预报三个Buffers切换到达系统的混合系统建模和控制杨根科, 吴智铭(上海交通大学自动化系,上海200030)摘 要:采用被服务Buffer编号为离散标识,Buffer中待处理任务数为连续状态,建立了系统的代数微分方程模型.提出了3个Buffers切换到达系统不稳定周期轨道的一种基于混合状态的镇定控制方法.当Server服务于1个Buffer时,以此状态下在连续周期轨道上对应的2个顶点张成的一维线形子流型为滑动目标,仅通过系统许可的对极限连续处理时间的控制,使系统镇定于周期轨道.并从系统的混合模型角度,分析了镇定方法的鲁棒性.具有强鲁棒性的时滞滤波器设计梁春燕, 谢剑英, 钟庆昌(上海交通大学自动化系,上海200030)摘 要:采用了零极点配置方法来设计具有强鲁棒性的时滞滤波器,消除小阻尼不确定性系统的残留振动.通过在系统极点附近配置多个滤波器零点,建立离散传递函数得到时滞滤波器方程,设计简单.该方法在起重机载荷防摆控制中得到了很好的应用,能够有效地消除载荷的摆动,且对缆绳长度的变化具有很好的鲁棒性.841 上 海 交 通 大 学 学 报第35卷 。

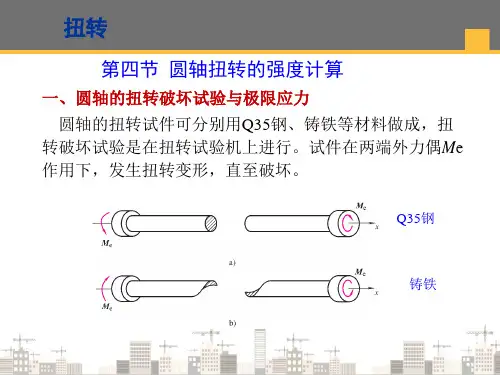

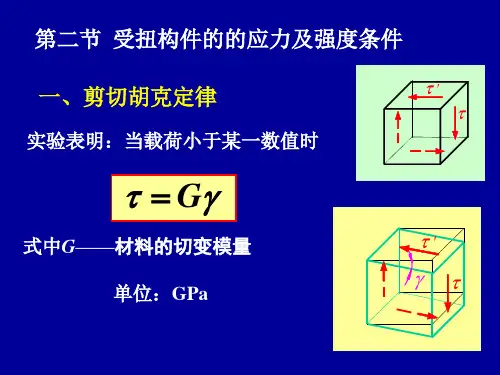

轴的最大切应力计算公式轴的最大切应力计算公式轴是一种主要用于承受往复转动力的机械元件,它的作用是将电动机输出的旋转力传给其他机械装置。

在高速旋转时,轴承受的力和应力分布非常复杂,通常会出现弯曲、剪切、挤压和拉伸等应力形式。

其中,剪切应力对轴的强度影响最大,因为它与材料的切应力强度有关,直接影响轴的疲劳寿命和断裂强度。

因此,为了确保轴的安全性能,必须对轴的最大切应力进行严格的计算和评估。

轴的最大切应力可以用以下的计算公式来表示:τ_max = (4T/πd^3) * ((d/2)^2 + r^2)^0.5其中,τ_max 表示轴的最大切应力,T 表示轴上的扭矩,d 表示轴的直径,r 表示轴上的半径,π 是圆周率。

这个公式的推导基于材料力学和剪切应力理论。

首先,我们可以根据圆柱体的应力分布规律得到轴上的切应力公式,即τ = T/J * r。

其中,T 表示轴上的扭矩,J 表示轴固定端到受力处的极角二次矩,r 表示离轴心距离。

然后,我们将切应力转化为切应力强度,即τ_max = τ/2。

最后,我们代入半径 r 的值,得到最终的最大切应力公式。

这个公式的意义在于,它可以帮助我们快速、准确地计算轴的最大切应力,并且考虑了轴的直径和形状对应力的影响。

其中,轴的直径越大,扭矩所产生的应力就会分散到更大的面积上,轴的强度就会相应提高;而轴的形状则影响了刚度和弯曲扭矩,进而影响了切应力的分布和最大值。

不过,在使用这个公式进行轴设计时,需要注意以下几点:1. 公式中的材料常数应根据轴采用的材料进行选择,以确保计算结果的准确性。

2. 公式仅适用于标准圆柱体形状的轴,对于其他形状的轴,应根据具体情况重新进行应力分析和计算。

3. 公式仅适用于静态或准静态的力学分析,对于动态或瞬态载荷的情况,需要进一步考虑动力学因素和变形特性,进行动力学分析和有限元计算。

4. 公式中未考虑轴的表面质量和加工工艺等因素对应力分布和最大值的影响,这些因素也应在设计和制造过程中予以考虑。

随着我国工程机械、钢铁工业以及船舶工业等行业迅速发展,对液压元件及相关液压产品需求日益增大。

然而目前我国柱塞泵产品仍然严重依赖进口,无法满足我国各行业需求,所以要对柱塞泵开展相关研究,提高产品设计可靠性和实用性。

传动轴作为柱塞泵的主要传动零件,承受载荷有弯矩、扭矩等,因此传动轴寿命对于泵的性能有着极其重要的影响。

、近年来,国内外一些学者对柱塞泵传动轴已经有了较多研究,张宏辉等选用UG 和ANSYS 软件分别对轴向柱塞泵的传动轴进行三维实体建立和有限元分析,通过有限元分析结果明确了传动轴最危险点位置;孙建坤等应用ANSYS Workbench 软件进行结构分析,得到传动轴应力和总变形等结果,并将之作为超高压轴向柱塞泵传动轴的设计依据。

本文的研究内容是江苏省大学生创新重点项目的一部分,即对传动轴载荷进行理论分析,并结合ANSYS Workbench 软件进行分析,得到不同材料传动轴的应力和变形情况,为整体结构设计提供依据。

1 传动轴的受力分析本文设计的传动轴所用于的柱塞泵额定输出压力为15Mpa ,输出流量为100L/min ,即1.7×10-3m 3/s ,可得出额定输出功率P=15×106×1.7×10-3=25.5kW 。

首先选取泵的总效率为75%,由此可算出输入功率为34kW PP λη==,本文选取的柱塞泵转速为1000r/min ,由此可计算出传动轴的扭矩如式(1)所示。

323.81N m P T λω==i(1)传动轴采用的是45钢,其屈服极限为360Mpa ,取安全因素n=2,所以许用正应力为[σ]=180Mpa ,许用切应力[τ]=0.5~0.6[σ]=90~108MPa 。

为方便计算,取[τ]=100MPa ,设计传动轴直径最小处D 取34mm ,则传动轴的抗扭截面模量如式(2)所示。

363π7.710mm 16p D W −==× (2)传动轴中的扭转切应力如式(3)所示。

矩形截面轴扭转切应力分析摘要:本文在Ansys10.0 Multiphysics平台上,采用有限元法对矩形截面轴扭转切应力的分析,证明有限元法对模拟分析矩形截面轴切应力问题的有效性。

1、引言内燃机曲轴的曲柄臂,钻井用的钻轴等就是矩形截面的受扭轴。

矩形截面轴的自由扭转不同于圆轴的扭转,由于轴向翘曲变形的存在,使得平截面假定不再成立,因此材料力学方法在解决该问题时遇到了很大的困难。

本文是以矩形截面轴为例,简略讨论矩形截面轴和圆截面轴扭转切应力的问题,并且得到的实验解与理论解做了比较。

2、弹性力学解答横截面为矩形的轴,在其侧面画上纵向和横向周界线如图1(a),扭转变形后横向周界线变为空间曲线如图1(b)。

横截面上的切应力分布略如图2 所示。

图1 图2边缘个点的切应力形成于边界相应的顺流。

四个角点上的切应力等于零,最大切应力发生于矩形长边的中点,可按下列公式计算:2maxThb=аτ式中а是一个与比值h/b有关的系数。

短边的切应力1τ是短边上的最大切应力,并且按下列公式计算:1max=τυτ式中maxτ是长边重点的最大切应力。

系数υ与比值h/b有关。

部分h/b列于下表1:表1当横截面为圆形时的轴,maxtTW=τ,其中,tW为抗扭截面系数。

其中316pt I W R ==πD 3、计算模型问题描述使用ANSYS 分析该过程主要包括三个步骤:1.创建有限元模型(矩形轴)——前处理① 构建几何模型:矩形轴,采用h/b=1/2,长度L=200mm ,宽度h=100mm ,高b=50mm 。

圆形轴,长度L=200mm ,半径R=40mm② 定义材料属性:弹性模量 Ex=210MPa ;泊松比 NUxy=0.3③ 单元类型:Quad 4node 42 和 Brick 8node45④ 划分单元:矩形轴按六边形单元网格划分2.施加载荷并求解施加载荷:给矩形轴分别加扭矩为T=2K N ·m 、3K N ·m 、4K N ·m3.查看分析结果,检验结果的正确性。

轴的应力分析及应用轴的应力分析及应用是工程力学中的一个重要内容。

轴是一种沿着其长轴线受力的结构,常见于各种机械设备,如发动机、泵和传动装置等。

轴的应力分析可以帮助工程师设计安全可靠的轴线结构,并确定轴线在加载、旋转和变形过程中的性能和耐久性。

轴的应力分析需要考虑轴在受力和变形过程中产生的应力分布情况。

常见的轴受力包括轴向力、弯曲力和扭转力。

轴向力是沿轴线方向的拉伸或压缩力,弯曲力是沿轴线方向的弯曲力,扭转力则是沿轴线方向的扭矩。

根据受力方向和大小的不同,轴的应力分布可以分为拉伸、压缩、弯曲和扭转应力。

在轴的应力分析中,常用的分析方法包括解析方法和数值模拟方法。

解析方法是基于力学原理和材料性质推导出的数学公式,可以直接计算轴的应力和变形。

数值模拟方法则是通过数值计算模型对轴的受力和变形进行模拟和分析,常用的数值模拟方法包括有限元方法和计算流体力学方法。

轴的应力分析有着广泛的应用。

首先,轴的应力分析可以用于工程设计中的结构优化。

通过分析轴的应力分布,可以确定轴线上受力最大的位置,从而在设计中增加材料,加强结构,提高轴线的承载能力。

其次,轴的应力分析也可以用于预测轴的失效和寿命。

通过分析轴的应力,可以确定轴的疲劳寿命和故障概率,从而指导维护和更换轴线的决策。

此外,轴的应力分析还可以用于确定轴的工作状态和参数,例如确定角速度、转矩和功率等。

除了应力分析,轴的应用还涉及轴的材料选取和制造工艺。

轴的材料选取需要考虑材料的强度、刚度和耐腐蚀性能等因素,以满足轴的工作要求。

同时,轴的制造工艺也需要考虑轴的精度和表面质量,以保证轴的稳定性和可靠性。

总之,轴的应力分析及应用是工程力学的重要内容,对于轴的设计、优化和寿命预测有着重要的意义。

通过分析轴的应力分布,可以优化轴的设计,提高轴的性能和耐久性。

同时,轴的应用还需要考虑材料选择和制造工艺,以满足轴的工作要求。

随着科学技术的发展,轴的应力分析和应用将会持续深入研究,为各个行业的轴线设计和使用提供更加可靠的依据。

C型PMWD扶正器轴应力分析报告一、背景C型扶正器轴频繁出现断裂或裂缝,裂缝或者断裂位置如图1所示:图1 出现问题的扶正器轴为了分析此问题的原因,对扶正器轴进行应力分析,看其应力分布情况。

二、有限元应力分析断裂或出现裂缝的扶正器轴规格是:硬度为HRC37~42,端部壁厚为4mm,与10芯插座连接处根部为直角,如图2所示:图1 扶正器轴规格用ANSYS 软件对扶正器轴进行应力分析,轴的模型为原始状态,即壁厚4mm, 根部为直角,加载荷为扭矩1500Nm,约束和载荷的位置如图2所示:图2 扶正器轴载荷图分析的结果如图3,4所示:图3 加载端应力分布图图4 约束端应力分布图经过观察轴应力集中位置恰好处于与10芯插座连接处根部,为了消除应力集中,采取在应力集中处(即为根部倒圆角),分为轴向圆角和偏向圆角。

1.而轴向圆角又分为R1.5和R2.5;分别对以上2种情况做有限元应力分析,结果如图5~8所示:(1)轴向圆角R1.5,壁厚4.5mm图5 加载端应力分布图图6 约束端应力分布图(2)轴向圆角R2.5,厚4.5mm图7 加载端应力分布图图8 约束端应力分布图对比上述2种情况的应力分布图观察,发现轴向圆角R2.5比R1.5所受应力明显偏小;所以我们采取选择圆角为R2.5的再进行分析,现在对位置进行分析,如果以根部直角为圆心,轴向中心线方向为x轴,偏向圆角圆心位置又分为三种,分别为(0.5,0.5)、(-1,1)和(1,2)。

见下图2.三种偏向圆角分析结果如图9~14所示:(1)偏向圆角R2.5,厚4.5mm,圆心(0.5,1.5)图9 加载端应力分布图图10 约束端应力分布图图11 加载端应力分布图图12 约束端应力分布图图13 加载端应力分布图图14 约束端应力分布图对比偏向圆角R2.5的3种情况,发现圆心为(1,2)位置的轴所受应力明显偏小。

3.根据上述表格对比,可以看出最小的2种情况是轴向圆角R2.5和偏向圆角R2.5【圆心为(1.2)】,再仔细对比此2种情况的应力分布图图15 加载端(左边是轴向圆角R2.5,右边是偏向圆角R2.5)图16 约束端(左边是轴向圆角R2.5,右边是偏向圆角R2.5)轴向圆角应力集中较小,只是在尖角小范围内产生143MPa (加载端)和121MPa (约束端),如果去除尖角,其它部位最大应力大约为125MPa (加载端)和90MPa (约束端);而偏向圆角最大应力集中区域较广,在圆弧面较大范围产生115MPa (加载端),约束端分布较好,只是在局部很小范围产生最大应力,但是其应力值较大,最大为136MPa ,圆弧面分布区域较广的应力值也达到102MPa 以上。