架桥机计算书

- 格式:doc

- 大小:1.34 MB

- 文档页数:27

DF30∕7011I型架桥机设计计书1 .总体计算2 .结构计算2.1主梁计算2.2前支腿计算2.3前支腿销轴计算2.4边梁挂架计算3 .机械结构计算4 .电气系统设计计算5 .1主参数的确定:DF30∕7OIn型架桥机依据“DF30/70型架桥机设计任务书”而设计的混凝土预制梁架设安装的专用设备,起吊实力70吨;适应桥梁跨径330米,并满意斜(弯)桥梁的架设要求。

主要技术参数如下:起吊实力:7()t适用桥梁跨径:≤30ιn适用最大桥梁纵坡:±3%适用斜桥角度:O∙45o适用弯曲半径:250m小车额定升降速度:1.27m∕min小车额定纵向行走速度:4.25m∕min主梁空载推动速度:4.25m∕min大车横向行走速度:2.56m∕ιnin运梁平车轨距:2(K)Omm运梁平车空载速度:17m∕min运梁平车重载速度:4.25∕8.511√min本架桥机的设计是依据Q/ZDF010-1999《安装马路桥梁用架桥机通用技术条件》并参照GB38ll-fe&起重机设计规范》、GBJ17-88夕钢结构设计规范》&起重机设计手册进行。

依据本架桥机的结构特点, 只进行架桥机纵向前移时整机稳定性的校核计算,依据[1]的要求,整机稳定系数架桥机受力如下图所示:Pw=CKhqAC风力系数查[4]表1-3-11,C取1.4Kh一风压高度改变系数查[4〕表l-3T0,Kh取1q一计算风压查[4]表1-3-9,q取25kg∕m2A一迎风面积A=7m2Pw=∣.4×1×25×7=245kgH=6m倾引力矩MI=0.7×32+3.5X27+15.61×11.15+0.245×6=293(∙m稳定力矩M2=15.19×10.85+6X15.7+6×18.7+4×19.7=4501∙m稳定系数Kw=MzZMι=450∕293=1.53>1.4符合要求2.结构计算:由于架桥机用于马路桥梁工程预制梁的安装,每年工作约6-8个月,每天连续工作不超过6小时,故只对结构进行强度和刚度计算,而不进行其疲惫强度的计算。

目录一、设计规范及参考文献 (2)二.架桥机设计荷载 (2)三.架桥机倾覆稳定性计算 (3)四.结构分析 (5)五.架桥机1号、2号车横梁检算 (7)六.架桥机0号立柱横梁计算 (9)七、1号车横梁及0号柱横梁挠度计算 (11)八.150型分配梁:(1号车处) (13)九、0号柱承载力检算 (14)十、起吊系统检算 (15)十一 .架桥机导梁整体稳定性计算 (16)十二.导梁天车走道梁计算 (18)十三.吊梁天车横梁计算 (18)一、设计规范及参考文献(一)重机设计规范(GB3811-83)(二)钢结构设计规范(GBJ17-88)(三)公路桥涵施工规范(041-89)(四)公路桥涵设计规范(JTJ021-89)(五)石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》(六)梁体按30米箱梁100吨计。

二.架桥机设计荷载(一).垂直荷载=100t梁重:Q1单个天车重:Q=20t(含卷扬机、天车重、天车横梁重)2主梁、桁架及桥面系均部荷载:q=0.67t/m×1.1=0.74t/m=4t前支腿总重: Q3中支腿总重:Q=2t4=34t1号承重梁总重:Q52号承重梁总重:Q=34t6=12t2#号横梁Q7梁增重系数取:1.1活载冲击系数取:1.2不均匀系数取:1.1(二).水平荷载1.风荷载a.设计取工作状态最大风力,风压为7级风的最大风压:=19kg/m2q1b. 非工作计算状态风压,设计为11级的最大风压;q=66kg/m22(以上数据参照石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》) 2.运行惯性力:Ф=1.1三.架桥机倾覆稳定性计算(一) 架桥机纵向稳定性计算架桥机纵向稳定性最不利情况出现在架桥机悬臂前行阶段,该工况下架桥机的支柱已经翻起,1号天车及2号天车退至架桥机尾部作为配重,计算简图见图1(单位 m):图中图1P1=4t (前支柱自重)P2=0.74×22=16.28t (导梁后段自重)P3=0.74×30=22.2t (导梁前段自重)P 5= P4=20t (含卷扬机、天车重、天车横梁重)P6为风荷载,按11级风的最大风压下的横向风荷载,所有迎风面均按实体计算,P6=ΣCKnqAi =1.2×1.39×66×(0.7+0.584+0.245+2.25+0.3+0.7+0.8+1.5) ×12.9=10053kg=10.05t作用在轨面以上5.5m处M抗=16.28×11+20×(11+4+5)+20×(11+5) =899.08t.mM倾=4×30+22.2×15+10.05×5.5=508.275t.m架桥机纵向抗倾覆安全系数n=M抗/M倾=899.08/(508.275×1.1)=1.61>1.3 <可)(二) 架桥机横向倾覆稳定性计算1.正常工作状态下稳定性计算架桥机横向倾覆稳定性最不利情况发生在架边梁就位时,最不利位置在1号天车位置,检算时可偏于安全的将整个架桥机荷载全部简化到该处,计算简图如图P4起重小车P5天车梁图2导梁箱梁P3P1P2横梁P 1为架桥机自重(不含起重车),作用在两支点中心(其中天车横梁重6t )P1=(16.28+22.2)×2+12×2+6×2=112.96 tP 2为导梁承受的风荷载,作用点在支点以上3.8m 处,导梁迎风面积按实体面积计,导梁形状系数取1.6。

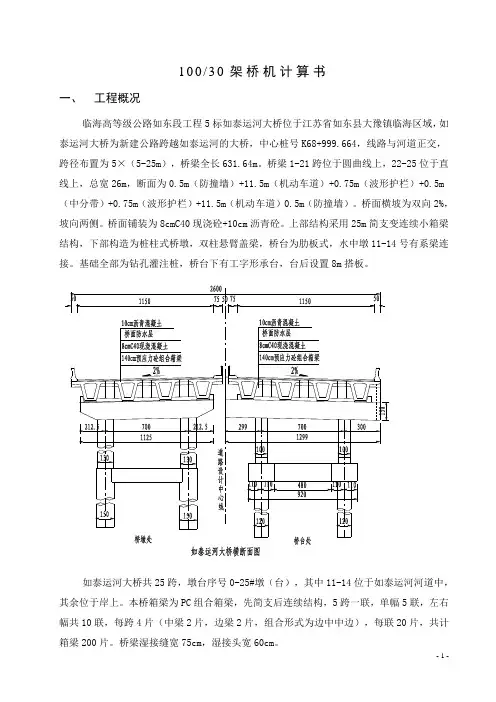

100/30架桥机计算书一、工程概况临海高等级公路如东段工程5标如泰运河大桥位于江苏省如东县大豫镇临海区域,如泰运河大桥为新建公路跨越如泰运河的大桥,中心桩号K68+999.664,线路与河道正交,跨径布置为5×(5-25m),桥梁全长631.64m。

桥梁1-21跨位于圆曲线上,22-25位于直线上,总宽26m,断面为0.5m(防撞墙)+11.5m(机动车道)+0.75m(波形护栏)+0.5m (中分带)+0.75m(波形护栏)+11.5m(机动车道)0.5m(防撞墙)。

桥面横坡为双向2%,坡向两侧。

桥面铺装为8cmC40现浇砼+10cm沥青砼。

上部结构采用25m简支变连续小箱梁结构,下部构造为桩柱式桥墩,双柱悬臂盖梁,桥台为肋板式,水中墩11-14号有系梁连接。

基础全部为钻孔灌注桩,桥台下有工字形承台,台后设置8m搭板。

如泰运河大桥共25跨,墩台序号0-25#墩(台),其中11-14位于如泰运河河道中,其余位于岸上。

本桥箱梁为PC组合箱梁,先简支后连续结构,5跨一联,单幅5联,左右幅共10联,每跨4片(中梁2片,边梁2片,组合形式为边中中边),每联20片,共计箱梁200片。

桥梁湿接缝宽75cm,湿接头宽60cm。

盖梁宽度170cm和180cm,长度1125cm,厚度150cm,跨度7m,两段悬臂147.5cm。

每个盖梁2个立柱,立柱直径150cm,中心距700cm,高度1.928-2.86m,立柱混凝土标号C30,钻孔桩基础,采用单桩单柱形式。

本工程箱梁共有200片,其中边跨边梁40片,中跨边梁60片,边跨中梁40片,中跨中梁60片。

其中边梁砼25.84立方,边梁28.46立方,边梁最重达73,9t。

二、桥机概况桥机是由两根主梁承重,全长50m,由前支腿部分、中托部分、后支部分,天车部分,液压系统以及电控部分组成,可以完成桥机的过孔、架梁功能,桥机的高度可以由前、后支的液压系统调节,整个桥机的所有功能由电控系统控制完成。

自平衡架桥机计算书摘要:一、引言二、自平衡架桥机的工作原理1.概述2.主要组成部分3.工作流程三、自平衡架桥机的性能优势1.安全性能2.高效性3.适应性强四、自平衡架桥机在我国的应用案例1.高速铁路领域2.城市轨道交通领域3.桥梁建设领域五、自平衡架桥机的发展前景1.市场需求2.技术创新趋势3.行业政策影响六、结论正文:一、引言随着我国基础设施建设的快速发展,桥梁施工设备的需求日益增长。

自平衡架桥机作为一种新型桥梁施工设备,以其独特的优势在桥梁建设中发挥着重要作用。

本文将详细介绍自平衡架桥机的工作原理、性能优势以及在中国的应用案例和发展前景。

二、自平衡架桥机的工作原理1.概述自平衡架桥机是一种采用自行走、自行平衡的架桥设备,能够在不依靠外部支撑的情况下完成桥梁的架设。

它通过内置的液压系统、控制系统以及传感器来实现自行走、自行平衡等功能。

2.主要组成部分自平衡架桥机主要由主机、液压系统、控制系统、传感器、架设装置等部分组成。

主机负责承载桥梁构件和施工荷载,液压系统为架桥机提供动力,控制系统用于控制架桥机的行走和平衡,传感器则用于实时监测架桥机的运行状态。

3.工作流程自平衡架桥机的工作流程主要包括:架设准备、架设、桥梁安装和拆卸等环节。

在架设准备阶段,架桥机根据预设的参数进行调试;在架设阶段,架桥机按照预定的速度和轨迹完成桥梁的架设;在桥梁安装阶段,架桥机将桥梁构件准确地安装到预定位置;在拆卸阶段,架桥机将已完成架设的桥梁拆除。

三、自平衡架桥机的性能优势1.安全性能自平衡架桥机采用自行走、自行平衡的设计,使得施工过程中具有较强的安全性。

它能够在各种复杂环境下稳定作业,有效降低事故风险。

2.高效性自平衡架桥机的架设速度快,工作效率高。

相较于传统架桥设备,自平衡架桥机能够大幅缩短施工周期,降低施工成本。

3.适应性强自平衡架桥机具有良好的适应性,可广泛应用于不同类型的桥梁建设。

它能够适应各种恶劣气候条件,并在狭窄、复杂的施工现场发挥出优越性能。

GCJQ120t-30m架桥机计算书_______校对:_____________________市共创起重科技一主要性能参数1.1额定起重量 120t1.2架设梁跨 30m1.3卷扬机起落速度 0.8m/min1.4龙门行走速度2.9m/min1.5 卷扬机横移速度 1.8m/min1.6适应纵坡±3%1.7适应斜桥 45°1.8 整机功率 73.4KW二架桥机组成2.1 吊梁天车总成两套2.2 天车龙门两套2.3 主梁一套2.4 前框架总成一套2.5 前支腿总成一套(含油泵液压千斤顶)2.6 前支横移轨道一套2.7 中支腿总成一套2.8 中支横移轨道一套2.9 反托总成一套(含油泵液压千斤顶)2.10 后支腿总成一套2.11 后横梁总成一套2.12 电气系统一套三方案设计注:总体方案见图 JQ30120.003.1 吊梁行车3.1.1 主要性能参数额定起重量 120t运行轨距 1200mm轴距 1100mm卷扬起落速度 0.8m/min运行速度 1.8m/min驱动方式 4×2自重 11.4 t卷筒直径:φ377mm卷筒容绳量: 250m3.1.2 起升机构已知:起重能力Q 静=Q+W 吊具=60+1.1=61.1t粗选:单卷扬,倍率m=12,滚动轴承滑轮组,效率η=0.9, 见《起重机设计手册》表3-2-11,P223,则钢丝绳自由端静拉力S:S=Q 静/(η× m)=61.1/(0.9×12)=5.6t ,选择JM6t 卷扬机,平均出绳速度9.5m/min ;钢丝绳破断拉力总和∑t :∑t=S ×n/k=5.6×5/0.82=34.2t ,选择钢丝绳: 6×37-21.5-1850-特-光-右交,GB1102-74,《起重机设计手册》P199。

3.1.3 运行机构3.1.3.1 车轮直径《起重机设计手册》P355已知 Q=60t 、G 小=5t 、4×2驱动则P c = P max =(Q+G 小)/4=16.25t ,车轮和轨道线接触,L=60mm,轨道方钢30×60,车轮材料ZG45,则由公式:D ≥211C C L K Pc ⨯⨯⨯=25.117.1602.71000025.16⨯⨯⨯⨯=257mm 式中 K 1—常数 7.2N/mm 2,δb ≥800MPaL —踏面宽 60mmC 1—转速系数 1.17,Vo=1.1m/min ,n=32.014.38.1⨯=1.8rpm C 2—工作级别系数 1.25选择φ360mm 轮组3.1.3.2 运行静阻力(重载运行)摩擦阻力 F m =(Q+G 小)×w=(60+5)×0.015=0.975t坡道阻力 F P =(Q+G 小)×i =(60+5)×0.004=0.26t风阻力 F W =C ×K h ×q ×A=1.6×1.00×(0.6×150)×65/10000=0.94t式中C —风力系数 1.6 表1—3—11K h —高度系数 1.00 表1—3—10q —计算风压 0.6×150N/m 2 表1—3—9A —迎风面积 65m 2运行静阻力F j =F m +F p +F w =0.975+0.26+0.94=2.175t=21750N3.1.3.3 电机选择静功率 Pj=mVo Fj ⨯⨯⨯⨯η100060=29.01000608.121750⨯⨯⨯⨯=0.36kw 式中Vo —运行速度 1.8m/minm —电机个数 2个粗选 P=Kd ×Pj=(1.1~1.3)×0.22=0.396~0.0.468 kw双驱动 m=2, ZDY1 22-4-1.5KW n 电=1380rpm《机械零件设计手册》下册、冶金版、P8303.1.3.4选取天车横移减速机:⑴已知: d=φ320 mm ,v=1.8 m/min ,n 电=1380 rpm⑵车轮转速: n 轮=dv π =1.8 rpm ⑶整机传动比: i=轮电n n =8.11380=766 ⑷齿轮传动比: i 齿=!Z Z 2=1641=2.56 ⑸减速机传动比: i 减=i/ i 齿=299⑹选取减速机传动比: i 减选取289⑺选取减速机型号: BLEN31-289-1.5kw Tp=1250N.m⑻车轮实际转速: n 轮=减齿电i i n =28956.21380⨯=1.86rpm ⑼龙门吊实际走行速度:V= n 轮πd=1.86×3.14×0.36=1.8m/min注:减速机校核计算:1.1.已知:n 电=1380rpm ,n 1=1500rpm ,T p =1250 N.M输出轴实际工作转矩计算:(按实际车轮踏面扭矩计算)已知:F j =21750N ,r=0.18m ,η齿=0.9,i 齿=41/16=2.56,m =2计算:T 轮=mr F j ⨯=218.021750⨯ =1957.5 N.m T 减出=齿齿轮η⨯i T =9.056.25.1957⨯=850 N.m 1.2.计算工作转矩:T C =ε/11⎪⎪⎭⎫ ⎝⎛n n 电×T 减出=3.015001380⎪⎭⎫ ⎝⎛×850=825 N.m <T p =1250 N.M 公式中: T C ——计算工作转矩N.Mn 电——输入实际转速N.Mε——转臂轴承寿命指数,球轴承ε=3,滚子轴承ε=10/3T p ——减速机在额定转速时的输出轴许用转矩 N.MT 减出——输出轴实际工作转矩N.M选取摆针减速机:BLEN31-289-1.5KW Tp=1250 N.M选取驱动电机: ZDY1 22-4-1.5KW n=1380rpm3.1.4结构方案选择上5定滑轮组,下6动滑轮组,采用JM6t 卷扬机见图JQ30120.003.2天车纵移主从动轮组计算:3.2.1.大车车轮踏面计算:《起重机设计手册》P3553.2.1.1.已知:Q=60t ,G=11.4t (龙门吊整机重量),G 1=5t 3.2.1.2载荷计算:P max =27/6)560(⨯++454.11-=29.5t p min =27/15⨯+454.11-=2t p c =32min max P P +=20.3t 3.2.1.3 车轮踏面接触强度计算:P C ≤K 1DLC 1C 2车轮和轨道线接触,L=60mm ,轨道方钢30*60,车轮材料ZG45则由公式:∴D ≥211C LC K Pc =25.117.1602.7103.204⨯⨯⨯⨯=321mm 式中 K 1—常数 7.2N/mm 2,δb ≥800MPaL —踏面宽 60mmC 1—转速系数 1.17C 2—工作级别系数 1.253.2.1.4 天车纵移轮箱车轮选取:φ360mm 轮组3.2.2. 大车驱动功率计算:3.2.2.1 已知:d=φ320 mm v=2.9 m/min3.2.2.2 摩阻:F m =(Q+G)ω=(60+11.4)×0.015=1.071t3.2.2.3 坡阻:F p =(Q+G)i=(60+11.4)×0.01=0.714t3.2.2.4 风阻:F ω=CK h qA=1.6×1×(0.6×150)×65/10000=1t3.2.2.5 运行静阻力:F j =F m +F p +F ω=1.07+0.714+1=2.784t3.2.2.6 电机驱动功率:P j =m F j η1000v =6029.010009.210784.24⨯⨯⨯⨯⨯=0.74kw 3.2.2.7 确定实际功率:P=K d P j =(1.1~1.3)P j =0.814~0.1.11kw3.2.2.8 确定驱动电机:ZDY 1 22-4-2.2KW n=1380rpm3.2.2.9 龙门行走减速机n 轮=Vo/(π×d )=2.9/(π×0.32)=2.88rpmn 电=1380 rpmi 总=n 电/n 轮=1380/2.88=479i 齿=Z 2/Z 1=41/16=2.56,i 减= i 总/ i 齿=187选择减速机:BLEN31-187-1.5kw Tp=1250N.m车轮实际转速: n 轮=减齿电i i n =18756.21380⨯=2.88rpm 实际走行速度: V= n 轮πd=2.88×3.14×0.32=2.8m/min注:减速机校核计算:1.1.已知:n 电=1380rpm ,n 1=1500rpm ,T p =1250 N.M输出轴实际工作转矩计算:(按实际车轮踏面扭矩计算)已知:F j =15050N ,r=0.18m ,η齿=0.9,i 齿=41/16=2.875,m =2(电机个数)计算:T 轮=mr F j ⨯=218.015050⨯=1354.5 N.m T 减出=齿齿轮η⨯i T =9.0875.25.1354⨯=523.5N.m 1.2.计算工作转矩:T C =ε/11⎪⎪⎭⎫ ⎝⎛n n 电×T 减出=3.015001380⎪⎭⎫ ⎝⎛×523.5=509.2 N.m <T p =1250 N.M 公式中:T C ——计算工作转矩N.Mn 电——输入实际转速N.Mε——转臂轴承寿命指数,球轴承ε=3,滚子轴承ε=10/3T p ——减速机在额定转速时的输出轴许用转矩 N.MT 减出——输出轴实际工作转矩N.M3.2.3.选取摆针减速机:BLEN41-187-1.5kw Tp=1250N.m选取驱动电机: ZDY1 22-4-1.5KW n=1380rpm3.3.主横梁综合性能计算3.3.1.已知:额定起重量: Q=120t小龙门吊整机重量: G=11.4t吊梁小行车重量: G 1=5t跨度: L=30m3.3.2.主横梁主要参数的选取:桁高:h=2 m桁宽:H=1.1 m3.3.3.主横梁截面计算和选取:(按单横梁计算)3.3.3.1.上弦杆计算和选取:(按压杆)3.3.3.1.1.已知: Q=120 t G 小=11.4 t q=0.34t/m L=30m计算主横梁最大弯矩:M max =88)1.1(2qL L G Q ++小 =83034.0830)4.11601.1(2⨯+⨯+⨯=328.5t.m 3.3.3.1.2计算轴向力:N 上=N 下=h M max =25.328=164.25t 3.3.3.1.3计算上弦杆所需最小截面积:A ≥][σφ上N =12077mm 2 3.3.3.1.4初选上弦杆截面:(双工钢夹板)2工25a+ 60×30+8×245 材料Q235BA=13502mm2 3.3.3.1.5计算上弦杆截面性能参数:节间有效长度:L x =L r =1.45 m⑴ 计算X 向性能参数:截面惯性矩: I x =141475083 mm 4截面抗压抗弯模量: W x 上=上x x y I =4.136141475083=1037207 mm 3 W x 下=下x x y I =7.143141475083=984517mm 3 压杆截面的惯性半径: r x =A I x =13502141475083=102mm 压杆的柔度(长细比):λx =x x r L =1021450=14 压杆的折减系数:φx =0.985查《机械设计手册》第一卷P1-174表1-1-122⑵ 计算Y 向性能参数:截面惯性矩: I y =43455755m 4截面抗弯模量: W y =y yy I =12043455755=362131mm 3 压杆截面的惯性半径: r y =A I y =1350243455755=56.7 mm压杆的柔度(长细比):λy =y yr =7.56=25.5 压杆的折减系数:φy =0.95查《机械设计手册》第一卷P1-174表1-1-122⑶ 间力学计算:已知:Q=120t ,G 1=11.4t ,m=4,轮压:P 轮=mG Q 小+=44.1160+=17.85t 节间弯距:M j =6j L P 轮=645.185.17⨯=4.32t.m ,L j =1.45 m 3.3.3.1.6上弦杆性能校核计算:⑴强度校核:σ=xj W M A N +上=9845171032.4135021025.16444⨯+⨯=121.6+0.04=121.64Mpa σ<[σ]=170 Mpa 通过检算⑵刚度校核:λ=min γL =8.561450=25.5<[λ]=100 通过检算 ⑶稳定性校核:σ=x j W M A N +φ上=9845171032.4135020.9851025.16444⨯+⨯⨯=124MPa σx = [σ]=170 Mpa 通过检算3.3.3.2.下弦杆计算和选取:(按压杆)3.3.3.2.1计算单根下弦杆轴向力:(由上知)N 上=N 下=h M max =25.328=164.25 t N 下单=82.13t3.3.3.2.2计算单根下弦杆所需最小截面积:A ≥][σ下N =1701013.824⨯=4831 mm 2 3.3.3.2.3初选下弦杆2[18b+8×120 材料Q235BA=6818mm2 3.3.3.2.4计算下弦杆截面性能参数:⑴计算X 向性能参数:截面惯性矩: I x =34694439mm 4截面抗拉压弯模量: W x =x xy I =10334694439=336839mm 3 压杆截面的惯性半径: r x =AI x =681834694439=71.3mm压杆的柔度(长细比):λx =x x r =3.71=20.3 压杆的折减系数:φx =0.967查《机械设计手册》第一卷P1-174表1-1-122 ⑵计算Y 向性能参数:截面惯性矩: I y =18973100mm 4截面抗弯模量: W y =yy y I =7018973100=27104mm 3 压杆截面的惯性半径: r y =AIy =681818973100=52.7m 压杆的柔度(长细比):λy = y yr L =7.521450=27.5 压杆的折减系数:φy =0.943查《机械设计手册》第一卷P1-174表1-1-1223.3.3.2.5下弦杆性能校核计算:⑴强度校核:σ=jA N 下=68181013.824⨯=120 Mpa σ<[σ]=170 Mpa 材料Q235B 通过检算 ⑵刚度校核:λ=min γL =7.521450=27.5<[λ]=100 通过检算 ⑶稳定性校核:σx =j A N φ下=6818967.01013.824⨯⨯=125MPa σx <[σ]=170 Mpa 材料Q235B 通过检算3.3.3.3腹杆计算和选取(压杆)3.3.3.3.1.计算腹杆集中载荷:已知:已知: Q=60 t G 小=11.4 t q=0.34 t/m L=30m N=221.1L q G Q ⨯++小=43.8 t 3.3.3.3.2 计算轴向力:斜腹杆:N 1=αcos 2N =29.15cos 28.43⨯=22.7t 水平杆: N 2=27.182cos 1N =11.9t 3.3.3.3.3计算腹杆所需最小截面积A ≥][2σϕN =1709.0109.114⨯⨯=777mm 23.3.3.3.4 初选腹杆截面:材料 Q235B (对扣)80*80*6 (A=1714 mm 2 )A=1714mm 23.3.3.3.5 计算腹杆截面性能参数:节间有效长度:L x =L y = 1948mm⑴ 计算性能参数:截面惯性矩: I=1539590mm 4截面抗拉压弯模量: W=y I =401539590=38489mm 3 压杆截面的惯性半径: r=AI =17141539590=30mm 压杆的柔度(长细比):λx =r L =301948=65 压杆的折减系数:φx =0.78 查《机械设计手册》第一卷P1-174表1-1-1223.3.3.3.6 腹杆性能校核计算:(1)强度校核:σ=j A N 1=1714109.114⨯=70 Mpa σ<[σ]=170 Mpa 通过检算(2)刚度校核:λ=min γL=65<[λ]=100 通过检算(3)稳定性校核:σ=j X A N φ1=171478.0109.114⨯⨯=89MPaσx <[σ]=170 Mpa 材质:Q235B 通过检算3.3.3.5 主横梁整体性能验算:3.3.3.5.1 主横梁整体截面性能参数:① 主横梁截面参数:桁宽H=1.1m ,桁高h=2m ,节间L j =1.45m ,跨度L=3m② 主横梁整体截面惯性矩: I =mm 4③ 主横梁整体截面抗弯模量:W 上=上y I =115792822213485=24392510 mm 3 W 下=下y I =109592822213485=25773639mm 3 3.3.3.5.2 主横梁整体载荷分析计算:(单根) ① 主横梁最大计算弯矩:(见主横梁计算)M max =88)1.1(2qL LG Q ++小 =83034.0830)4.11601.1(2⨯+⨯+⨯=328.5t.m ② 主横梁最大剪力:Q max =221.1qL G Q ++小=23034.024.11601.1⨯++⨯=43.8 t 3.3.3.5.3 主横梁整体性能校核验算:(单根) ① 主横梁整体强度验算:σ上=WM max =24392510105.3287⨯=135Mpa <[σ]=170Mpa 上弦材料Q235B σ下=WM max =25773639105.3287⨯=127Mpa <[σ]=170 Mpa 下弦材料Q235B ② 主横梁整体刚度验算:主横梁跨中集中载荷下挠计算: f=EIPL 483=38 主横梁整体刚度:f=44.1<[f ]=500L =60 主横梁跨中均布载荷下挠计算: f=EI qL 38454=592822.213481.238410003034.054⨯⨯⨯⨯⨯=6.3mm 主横梁整体性能参数通过计算3.3.3.6联接销轴与联接耳板的计算选取:3.3.3.6.1联接销轴计算拉力F=N=164.25t=1.64×106N上弦双销板,3个φ50销轴销轴材质45 [τ]=34.14308.0⨯=257MPa 上弦销轴直径τ=A F 12= 69MPa ≤257MPa 下弦初定为单销双剪切2个φ50销轴下弦销轴τ=AF 8=104≤257MPa 3.4 支腿综合性能计算:3.4.1支腿拉压杆强度计算:3.4.1.1支腿最大载荷分析:轴距B=5~6m ,支腿高度h 支=2.5m q=0.32tF ×32-32q ×16+16q ×8=0 F=3.9tP=1.1Q+G 小+F=1.1×50+10.7/2+4.8=64.3t(吊梁行车移至支腿极限位置时)3.4.1.2 计算支腿所需最小截面积:材料Q235BA ≥][σφP=1706.0103.644⨯⨯=6304mm 2 3.4.1.3 初选支腿型材:材料Q235B支腿:φ299×10 A=9079mm 2,q=90.5kg/m 材料许用应力:[σ]=170Mpa3.4.1.4 支腿截面性能参数计算:节间有效长度: L x =L y =2845mm(1)计算X 向性能参数:截面惯性矩: I x =194258666 mm 4压杆截面的惯性半径: r x =129.8mm 压杆的柔度(长细比):λx =x x r L =8.1292845=21.9 压杆的折减系数:φx =0.963查《机械设计手册》第一卷P1-174表1-1-122(2)计算Y 向性能参数:(与X 向相同)3.4.1.5 支腿性能校核计算:(1)强度校核:σ=支A P = 11530102.1174⨯=102Mpa σ<[σ]=170 Mpa 通过检算(2)刚度校核:λ=minγL=8.1292845=21.2<[λ]=120 通过检算 (3)定性校核:σ=支A P φ=11530963.0102.1174⨯⨯=106MPa σ <[σ]=170 Mpa 材质:Q235B 通过检算4 载荷计算4.1 水平载荷提升小车在主梁上横移速度为0.02m/s,加速度α=0.12m/。

JQ140t-40m型(三角钢结构)通用架桥机设计计算书设计计算过程简要说明:由于架桥机工作状态时,存在两种危险截面的情况:Ⅰ种为移跨时存在的危险截面;Ⅱ种为运梁、喂梁、落梁时存在危险截面,故此须分别对其进行验算和受力分析。

一、主体结构验算参数取值1、三角主梁自重(包括轨道):t/m(单边主梁)2、平车:t/台3、卷扬机:t/台4、验算载荷(40m梯梁):140t5、起重安全系数:1.05运行冲击系数:1.15结构倾覆稳定安全系数:≥1.56、基本假定主梁现场拼装时重心最大偏差:e=0.1m架桥机纵向移动时吊装T梁钢丝绳倾角:β=±2°二、总体布置说明:1、导梁中心距:6.2m2、导梁全长:72m,前支点至中支点的距离为43m;3、架桥机导梁断面:3.02m×1.35m,总宽6.9m;4、吊装系统采用:2台天车(含卷扬机、滑轮组),2台横梁纵移平车;5、行走系统采用:前部、中部四台平车带动导梁横移。

三、结构验算1、施工工况分析:工况一:架桥机完成拼装或一孔T梁吊装后,前移至前支点位置时,悬臂最长,处于最不利情况,需验算算主要内容:⑴、抗倾覆稳定性验算;⑵、支撑反力的验算;⑶、桁架内力验算;⑷、悬臂挠度验算;工况二、架桥机吊梁时,前部天车位于跨中时的验算,验算内容:⑴天车横梁验算;⑵支点反力的验算;⑶桁架内力验算;工况三、架桥机吊边梁就位时的验算⑴前支腿强度及稳定性验算⑵前、中部横梁强度验算2、基本验算2.1工况一、架桥机拼装完或吊装完一孔T梁后,前移至悬臂最大时为最不利状态,验算内容:⑴抗倾覆稳定性的验算;⑵悬臂时刚度的验算⑶支点反力的验算⑷主桁内力的计算2.2.1施工中的荷载情况=11kN/m(两边导梁自重,含钢轨)⑴主桁梁重:q1⑵天车横梁总成(包括天车横梁、横梁支腿、天车、横梁纵移平车等)自重(单=12t套天车横梁总成)P2(3)前部平车总成:P=7.5t(含单幅横轨)1(4)尾部平车总成:Q1=1.5t(5)尾部连接架: Q2=1t(6)前部连接架:Q3=1t(7)前部临时支撑:Q4=1.5t2.2.3施工验算⑴抗倾覆稳定性的验算(见计算模式图)G配++Q1+Q2P2P3q=11Q3+Q4由于移跨时架桥机前端悬臂,此时为了生产安全,移跨之前应对架桥机尾部适当的配重,设计过程中以25t计算:取B点为研究对象,去掉支座A,以支反力RB代替(由力矩平衡方程):注:配重天车位于A 点横梁之上;悬臂端弯距:M1=1/2×11×432+25×43=11244.5kN.m支撑端弯距:M2=1/2×q1×292+(250+120×2+15)×24.5+ Q2×29 =17288kN.m抗倾覆安全系数K=M2/M1=22188/13394.5=1.53>1.5满足规范要求.⑵支点反力的计算(采用计算模式图示)当架桥机导梁最前端前部平车总成与盖梁垂直时,悬臂最长,中支点受力最大.这里按连续梁计算各支点反力,具体结果如下:RA=308.75kNRB=250+2×120+75+11×72+10-308.75=1058.25kN⑶主桁内力验算a、主桁弯距验算中支点处断面所受弯矩最大:三角桁架截面如图所示其抗弯截面模量W1=2×[4II25b+4IA板1+IA板2+(4AI25b+4×25.6×1+3×7)×(H/2)2]/(H/2)=99729.8cm3其惯性矩I1=W1×(H/2)=13463524.7cm4其中H=2.7m,II25b =5280cm4,AI25b=53.541cm2σ=M1/W1=134.3Mpa<[σ]=157Mpa,即三角桁架抗弯强度满足施工要求。

一.ik设计规范及参考文献(一)重机设计规范(GB3811-83)(二)钢结构设计规范(GBJ17-88)(三)公路桥涵施工规范(041-89)(四)公路桥涵设计规范(JTJ021-89)二.(一).梁重12纵向走行横梁(1号车):Q7=7.5+7.3=14.8t 纵向走行横梁(2号车):Q8=7.5+7.3=14.8t 梁增重系数取:1.1活载冲击系数取:1.2不均匀系数取:1.1(二).水平荷载1.风荷载a.设计取工作状态最大风力,风压为7级风的最大风压:q1=19kg/m2b.非工作计算状态风压,设计为11级的最大风压;q22(2.三.起,1P1P2P3P4P5P7为风荷载,按11级风的最大风压下的横向风荷载,所有迎风面均按实体计算,P7=ΣCKnqAi=1.2×1.39×66×(0.7+0.584+0.245+2.25+0.3+0.7+0.8+1.5)×12.9=10053kg=10.05t作用在轨面以上5.58m处M抗=43.31×15+14.8×(22+1.5)+14.8×27.5+14.6×22=1725.65t.mM倾=5.6×32+45.44×16+10.05×5.58=962.319t.m架桥机纵向抗倾覆安全系数n=M抗/M倾=1725.65/(962.319×1.1)=1.63>1.3<可)(二)架桥机横向倾覆稳定性计算1.检算P1P1P2数取1.6=1.6P3数取P3=2×1.39×1.6×19×0.8×0.46×4=124.4kg=0.1244tP4为架桥机起重小车重量P4=7.5×2+100×1.1=125tP5为架桥机起重小车及梁体所受的风荷载,作用在支点以上8.113m处,P5=1.39×1.6×19×(3×2×2+2×30)=3042.432kg=3.042t图2所示A点为倾覆支点,对A点取矩:M倾=P2×3.8+P3×5.179+P4×1.435+P5×8.113=13.53×3.8+0.1244×5.179+125×1.435+3.042×8.113=256.11t·mM抗=P1×4.8=132.55×4.8=636.24t·m架桥机工作条件横向抗倾覆安全系数n中已经四.(一)荷载取值:桁架及桥面系均部荷载1.29t/节×1.1=1.42t/节(单边),荷载(100+7.5×2)×1.2=138.0t。

一.ik设计规范及参考文献(一)重机设计规范(GB3811-83)(二)钢结构设计规范(GBJ17-88)(三)公路桥涵施工规范(041-89)(四)公路桥涵设计规范(JTJ021-89)二.(一).梁重12纵向走行横梁(1号车):Q7=7.5+7.3=14.8t 纵向走行横梁(2号车):Q8=7.5+7.3=14.8t 梁增重系数取:1.1活载冲击系数取:1.2不均匀系数取:1.1(二).水平荷载1.风荷载a.设计取工作状态最大风力,风压为7级风的最大风压:q1=19kg/m2b.非工作计算状态风压,设计为11级的最大风压;q22(2.三.起,1P1P2P3P4P5P7为风荷载,按11级风的最大风压下的横向风荷载,所有迎风面均按实体计算,P7=ΣCKnqAi=1.2×1.39×66×(0.7+0.584+0.245+2.25+0.3+0.7+0.8+1.5)×12.9=10053kg=10.05t作用在轨面以上5.58m处M抗=43.31×15+14.8×(22+1.5)+14.8×27.5+14.6×22=1725.65t.mM倾=5.6×32+45.44×16+10.05×5.58=962.319t.m架桥机纵向抗倾覆安全系数n=M抗/M倾=1725.65/(962.319×1.1)=1.63>1.3<可)(二)架桥机横向倾覆稳定性计算1.检算P1P1P2数取1.6=1.6P3数取P3=2×1.39×1.6×19×0.8×0.46×4=124.4kg=0.1244tP4为架桥机起重小车重量P4=7.5×2+100×1.1=125tP5为架桥机起重小车及梁体所受的风荷载,作用在支点以上8.113m处,P5=1.39×1.6×19×(3×2×2+2×30)=3042.432kg=3.042t图2所示A点为倾覆支点,对A点取矩:M倾=P2×3.8+P3×5.179+P4×1.435+P5×8.113=13.53×3.8+0.1244×5.179+125×1.435+3.042×8.113=256.11t·mM抗=P1×4.8=132.55×4.8=636.24t·m架桥机工作条件横向抗倾覆安全系数n中已经四.(一)荷载取值:桁架及桥面系均部荷载1.29t/节×1.1=1.42t/节(单边),荷载(100+7.5×2)×1.2=138.0t。

贝雷架桥机有关验算根据厂家提供的有关参数和实际安装、型走的实践,并经过计算大龙堂大桥、三泉峪大桥架桥机各部分的承载能力如:抗弯、抗剪、稳定性和抗倾覆性等均能满足使用要求。

另架桥机前移到最不利位置时,负弯矩能够满足要求,不超标。

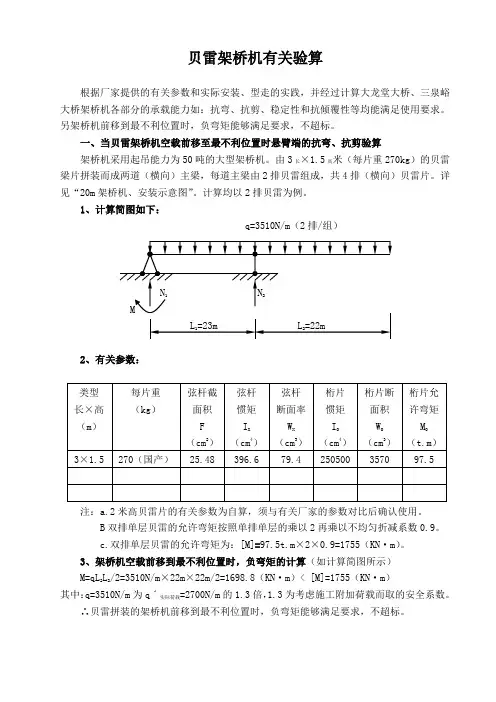

一、当贝雷架桥机空载前移至最不利位置时悬臂端的抗弯、抗剪验算架桥机采用起吊能力为50吨的大型架桥机。

由3长×1.5高米(每片重270kg )的贝雷梁片拼装而成两道(横向)主梁,每道主梁由2排贝雷组成,共4排(横向)贝雷片。

详见“20m 架桥机、安装示意图”。

计算均以2排贝雷为例。

1、计算简图如下:q=3510N/m (2排/组)2、有关参数: 注:a.2米高贝雷片的有关参数为自算,须与有关厂家的参数对比后确认使用。

B 双排单层贝雷的允许弯矩按照单排单层的乘以2再乘以不均匀折减系数0.9。

c.双排单层贝雷的允许弯矩为:[M]=97.5t.m ×2×0.9=1755(KN ·m )。

3、架桥机空载前移到最不利位置时,负弯矩的计算(如计算简图所示) M=qL 2L 2/2=3510N/m ×22m ×22m/2=1698.8(KN ·m )< [M]=1755(KN ·m )其中:q=3510N/m 为q ˊ实际荷载=2700N/m 的1.3倍,1.3为考虑施工附加荷载而取的安全系数。

∴贝雷拼装的架桥机前移到最不利位置时,负弯矩能够满足要求,不超标。

4、当贝雷架桥机空载前移至最不利位置时的抗剪验算Q=qL2=3510N/m×22m=77.22(KN)< [Q]= 1582.31(KN)其中:[Q]=25.48cm2×23000N/cm2×1.5×2×0.9=1582.31(KN)∴贝雷拼装的架桥机前移到最不利位置时,抗剪能力也能满足要求。

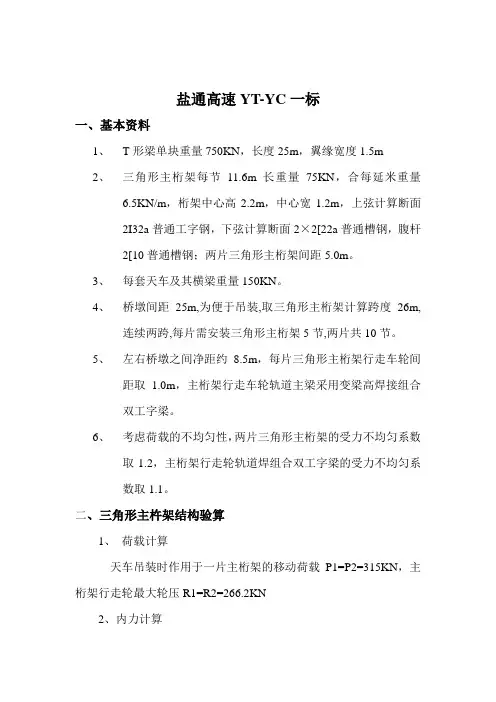

盐通高速YT-YC一标一、基本资料1、T形梁单块重量750KN,长度25m,翼缘宽度1.5m2、三角形主桁架每节11.6m长重量75KN,合每延米重量6.5KN/m,桁架中心高2.2m,中心宽1.2m,上弦计算断面2I32a普通工字钢,下弦计算断面2×2[22a普通槽钢,腹杆2[10普通槽钢;两片三角形主桁架间距5.0m。

3、每套天车及其横梁重量150KN。

4、桥墩间距25m,为便于吊装,取三角形主桁架计算跨度26m,连续两跨,每片需安装三角形主桁架5节,两片共10节。

5、左右桥墩之间净距约8.5m,每片三角形主桁架行走车轮间距取 1.0m,主桁架行走车轮轨道主梁采用变梁高焊接组合双工字梁。

6、考虑荷载的不均匀性,两片三角形主桁架的受力不均匀系数取1.2,主桁架行走轮轨道焊组合双工字梁的受力不均匀系数取1.1。

二、三角形主杵架结构验算1、荷载计算天车吊装时作用于一片主桁架的移动荷载P1=P2=315KN,主桁架行走轮最大轮压R1=R2=266.2KN2、内力计算主桁架自重g和天车集中力P引起的跨中弯距按单跨26m简支梁计算,中间支座弯距按两跨连续梁计算。

最大跨中弯距M0=2596.75KNM最大支座弯距M1=2197KNM跨中上、下弦杆最大压力、拉力N=±1180.3KN(上弦受压,下弦受拉)中间支座上、下弦杆最大拉力、压力N=±998.6KN(上弦受拉,下弦受压)主桁架行走车轮最大轮压R1=R2=266.2KN,支座斜腹杆中心线长l=2.371m则支座斜腹杆最大轴压力N=276.8KN3、截面复核上弦杆:最大压力N=-1180.3KN,最大拉力N=998.6KN截面特性:2I32a水平间距20cm,A=67.12×2cm2,I x=11080×2cm4,i x=12.85cm,I y=459.0cm4,I x=I y=130cm,则I y/=1432cm4,i y/=10.3cm,λx=10.12,λy=12.6,查表得υ=0.9上弦整体稳定应力σ=-97.7Mpa<【σ】=140Mpa满足要求。

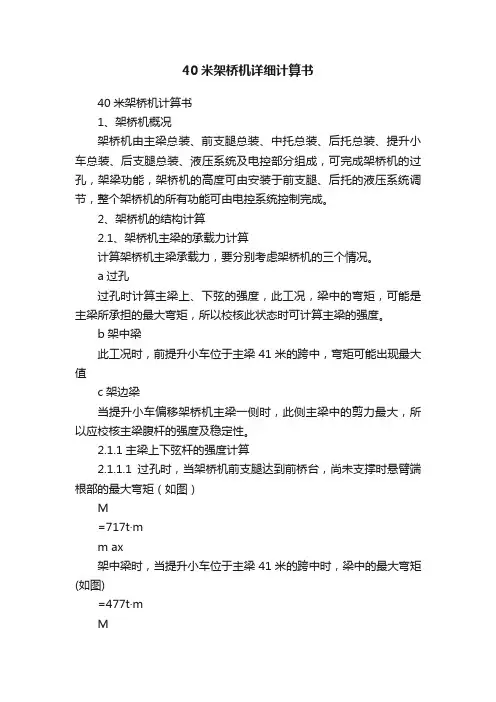

40米架桥机详细计算书40米架桥机计算书1、架桥机概况架桥机由主梁总装、前支腿总装、中托总装、后托总装、提升小车总装、后支腿总装、液压系统及电控部分组成,可完成架桥机的过孔,架梁功能,架桥机的高度可由安装于前支腿、后托的液压系统调节,整个架桥机的所有功能可由电控系统控制完成。

2、架桥机的结构计算2.1、架桥机主梁的承载力计算计算架桥机主梁承载力,要分别考虑架桥机的三个情况。

a过孔过孔时计算主梁上、下弦的强度,此工况,梁中的弯矩,可能是主梁所承担的最大弯矩,所以校核此状态时可计算主梁的强度。

b架中梁此工况时,前提升小车位于主梁41米的跨中,弯矩可能出现最大值c架边梁当提升小车偏移架桥机主梁一侧时,此侧主梁中的剪力最大,所以应校核主梁腹杆的强度及稳定性。

2.1.1主梁上下弦杆的强度计算2.1.1.1过孔时,当架桥机前支腿达到前桥台,尚未支撑时悬臂端根部的最大弯矩(如图)M=717t·mm ax架中梁时,当提升小车位于主梁41米的跨中时,梁中的最大弯矩(如图)=477t·mMm ax此较两处的弯矩可知过孔时的弯矩是主梁承受的最大弯矩,也是控制弯矩,按此弯矩来校核主梁上、下弦的强度=717t·mMm ax主梁截面如图:上弦是两根工字钢32b,中间加焊10mm芯板。

下弦是四根槽钢25a,中间加焊8mm芯板。

截面几何参数如表所示:主梁的正应力:/W X=717×104/46812866.6441×10-9σmax=Mm ax=153MPa<[σ]=170Mpa主梁上、下弦采用Q235B钢材其许用应力为170Mpa所以过孔时主梁是安全的。

2.1.1.2架中梁时,主梁的最不利位置在跨中,梁中的最大弯矩=477t·mMm ax主梁的正应力:/W X=477×104/46812866.6441×10-9σmax=Mm ax=102MPa<[σ]=170Mpa主梁上、下弦采用Q235B钢材其许用应力为170Mpa工作应力小于Q235B的许用应力,满足强度条件,所以架中梁时,弦杆是安全的。

***项目架桥机计算书1、工程概况简单扼要介绍工程概况2、编制依据1、《公路桥涵施工技术规范》(JTG/T F50-2020);2、《无缝钢管尺寸、外形、重量及允许偏差》(GB/T 17395-2008)3、《结构用无缝钢管》(GB/T 8162-2008)4、《建筑地基基础设计规范》(GB 50007-2011);5、《混凝土结构设计规范》(GB 50010-2010)6、《高速公路施工标准化技术指南》;7、《路桥计算手册》(根据实际施工情况进行增减)3、总体计算计算说明:JQ200T-40MA3型架桥机是指:适应跨度40米内,起升重量在100t+100t=200t内的架桥机3.1、主参数的确定JQ200T-40MA3型架桥机是依据“ JQ200T-40MA3型架桥机设计任务书"而设计的用于混凝土梁预制场的吊装设备。

主钩起吊能力为 100t+100t,用于预制梁的起吊作业。

3.1.1、主要技术参数主钩起吊能力:100t+100t适应跨度:40m小车提升速度:0. 8m/min小车横移速度:2m/min小车纵移速度:3m/min大车横移速度:2m/min大车纵移速度:3m/min3.1.2、设计参考标准及资料[l] GB/T3811-2008《起重机设计规范》[2]《起重机设计手册》3.1.3、整机稳定性校核根据本机结构特点,工作状态无需进行整机稳定性校核计算,非工作状态时,沿大车方向有暴风袭来,要求锚固、缆风绳紧固,故无需验证其稳定性。

4、计算依据本架桥机用于桥梁工程混凝土预制梁的安装及预制场吊装作业场台,每年工作4-8个月,每天连续工作不超过8-8小时,故只对结构进行强度及刚度计算,而不计算其疲劳强度。

主梁采用Q235B钢材,支腿材料为Q235B钢,销轴为40#钢,安全系数取k=1.33,采用许用应力法进行强度校核,满足:[σ]=σ s/k[τj y]=1.5[σ]表4-1材料许用应力表单位:Mpa4.1工况一:架桥机过孔4.1.1过孔(过40米孔,以42米计算)主梁过孔时强度计算:自重荷载:(1)68m主梁单列自重P主梁=37.4t、q主梁=550kg/m ;(2)前支腿自重 P=5.8t;前支=7.8t(3)中支腿自重 P中支=1.2t(4)单后退自重 P后托=0.8t(5)单后支自重 P后支(6)单天车自重 P天车=9.8t(7)前支横移轨道P前横=5.8t、q前横=200kg/m(2)主梁截面参数:A= 39129mm2IX= 62175304156mm4W上= 43234704mm3图4.1-1主梁断面图(按工程实际情况做出修改)表4.1-1截面几何参数表过40m孔时单主梁中支处的最大弯矩Mmax=P前支/2 × 42m+ q主梁×42m×21in=5.8t/2×42m+0.55t/m×42mX21m=122+485tm=607tm单主梁上下弦杆所承受的最大轴力:N max =Mmax/h=607tm/2.5m=242.8t上下弦杆的面积为:A上=20452mm2、 A下=20676mm2上弦杆的工作应力:σ max=N max/A上=242.8t/20452mm2=120 MPa 工作应力:σ max=120MPa<178MPa,过孔时上弦杆满足强度条件下弦杆的工作应力σ max= N max/A下=242.8t/20676mm2= 130 Mpa工作应力:σ max=l30Mpa <178Mpa,过孔时下弦满足强度条件。

40米架桥机计算书1、架桥机概况架桥机由主梁总装、前支腿总装、中托总装、后托总装、提升小车总装、后支腿总装、液压系统及电控部分组成,可完成架桥机的过孔,架梁功能,架桥机的高度可由安装于前支腿、后托的液压系统调节,整个架桥机的所有功能可由电控系统控制完成。

2、架桥机的结构计算2.1、架桥机主梁的承载力计算计算架桥机主梁承载力,要分别考虑架桥机的三个情况。

a过孔过孔时计算主梁上、下弦的强度,此工况,梁中的弯矩,可能是主梁所承担的最大弯矩,所以校核此状态时可计算主梁的强度。

b架中梁此工况时,前提升小车位于主梁41米的跨中,弯矩可能出现最大值c架边梁当提升小车偏移架桥机主梁一侧时,此侧主梁中的剪力最大,所以应校核主梁腹杆的强度及稳定性。

=717t·mMm ax架中梁时,当提升小车位于主梁41米的跨中时,梁中的最大弯矩(如图) Mm ax=477t·m此较两处的弯矩可知过孔时的弯矩是主梁承受的最大弯矩,也是控制弯矩,按此弯矩来校核主梁上、下弦的强度Mm ax =717t·m主梁截面如图:上弦是两根工字钢32b,中间加焊10mm芯板。

下弦是四根槽钢25a,中间加焊8mm芯板。

截面几何参数如表所示:主梁的正应力:σmax=Mm ax/W X=717×104×10-9=153MPa<[σ]=170Mpa主梁上、下弦采用Q235B钢材其许用应力为170Mpa所以过孔时主梁是安全的。

梁中的最大弯矩Mm ax=477t·m主梁的正应力:σmax=Mm ax/W X=477×104×10-9=102MPa<[σ]=170Mpa主梁上、下弦采用Q235B钢材其许用应力为170Mpa工作应力小于Q235B的许用应力,满足强度条件,所以架中梁时,弦杆是安全的。

2.1.2 弦杆的接头销板及销轴的强度计算过孔时的悬臂端的根部,尺寸如图所示,材质Q235。

40米160吨架桥机计算书一、主梁过孔时强度计算:1、自重荷载:(1)单桁架主梁自重q主=5.76KN/m(2) 前支承自重q前=20.5KN(3) 前支自重q前支=70KN(4)天车横移、纵移q横纵=100KN过孔时梁中的最大弯矩:Mmax=q前/2×41×104+41×0.49×41/2×104=2.05/2×41×104+41×0.575×41/2×104+23×7×104=(42.025+483+161) ×104=686×104N.m上下弦所承受的最大轴力:Nmax=Mmax/h=686×104N·m/2.415m=284×104N上弦杆(上弦杆32b槽钢对扣,上贴12*240钢板,侧贴12*300钢板)的面积为: A=(12*300*10-6+12*240*10-6+55.1*10-4)*2=239.8*10-4上弦杆的工作应力σmax= Nmax/A=284×104N/(239.8×10-4)m=118 MPa考虑组合因素安全系数n=1.33,上下弦材料采用:Q235-B σS=210 MPa许用应力[σ]= σS/1.3=161Mpa工作应力: σmax=118 Mpa<161Mpa, 过孔时上弦满足强度条件下弦杆(下弦杆22b槽钢对扣,上贴10*230钢板,侧贴10*220钢板)的面积为: A=(10*230*10-6+10*220*10-6+2*39.91*10-4)*2=124.82*2*10-4=249.64*10-4上弦杆的工作应力σmax= Nmax/A=284×104N/(249.64×10-4)m=113.8 Mpa考虑组合因素安全系数n=1.33,上下弦材料采用:Q235-B σS=210 MPa许用应力[σ]= σS/1.3=161Mpa工作应力: σmax=113.8Mpa<161Mpa, 过孔时上弦满足强度条件2、过孔时悬臂达到最长时,悬臂端处的挠度:主梁截面对中性轴的惯性矩:上弦截面积为A!=239.8, 下弦截面积为A2=249.6,主梁上下截面合计为:A=489.4×10-4Iy=489.4×(2.415/2)2×10-4=713.6×10-4m4E=210*109 Mpa考虑简单计算:桥机过孔时为悬臂的外伸梁,图中为过孔时为保证不倾覆所加的配重,利用叠加原理计算悬臂端的挠度。

架桥机受力计算书160吨40米跨架桥机计算书1、架桥机设计依据与验收标准(1)架桥机设计制造标准①GB3811-2008 起重机设计规范②GB6067-85 起重机械安全规程③GB/T14405-93 通用桥式起重机④GB10212-98 铁路钢桥制造规范⑤GB17-88 钢结构设计规范⑥JG581-91 建筑钢结构焊接规范⑦JSJ041-2000 公路桥涵施工技术规范⑧国家质量监督检验检疫总局文件,国质检 [2003]174 号⑨特种设备安全监察条例(国务院373号令)(2)架桥机检验、验收标准①GB/T14406-1993 通用架桥机②GB5905-86 起重机试验规范和程序③GB6067-85 起重机械安全规程④GB10183-83 桥式和架桥机制造和轨道安装公差⑤GB1005.1~88 起重吊钩⑥GB5972-86 起重机械用钢丝绳检验和报废实用规范⑦GB50205-95 钢结构工程施工及验收规范(3)架桥机设计图纸设计图纸主要有:QJ160/40、QJ160/40-1、QJ160/40-2、QJ160/40-4、QJ160/40-6、QJ160/40-6-5、QJ160/40-7、QJ160/40-8、QJ160/40-12 、 QJ160/40-15。

2、主要工程应用①本设计为实用型桥梁吊装起重设备;②本设计应能适应目前国内高速公路或国道桥梁建设中的中小吨位,160吨 40 米跨以下混凝土大梁的起吊要求;③不同规格的起重机可对应起吊各种长度及重量的混凝土预制梁,同时也适应各种型号及各种规格的混凝土预制梁(如:T 型梁、箱梁、空心板梁),并可直接给大梁安装到位。

④本设计应符合国情、应有实用性、经济性,便于推广应用。

3、设计指标(1)门机主要技术参数①起重量:160 t②主梁结构形式:桁架组合式双导梁③产品型号:QJ160/40④起升高度:5 米⑤架桥机过孔行走速度:3.4 m/min⑥吊梁纵移行走速度:3.5 m/min⑦小车横移速度:2/min⑧小车起升速度:0.42/min⑨总功率: 76.2 kw⑩总重:107 t⑪外形控制尺寸:长、宽、高68×7×11.8⑫控制方式:手动、电控(2)卷扬机起升机构① 选用卷扬机滑轮组采用上 10 下 11 滑轮组倍率 m=11,22 绳钢丝绳最大静拉力 S =Q/2mn=70/2×12×0.9=3.53t钢丝绳选用NAT 6×37+1 φ19.5,破断力为 21.85 吨,钢丝绳安全倍数 K=21.85/3.53=6.19起重绳安全系数是 4.5 4.5 < K = 6.89 满足安全要求。

附件一:TP48架桥机计算书1.1 设计依据及原则1.1.1. 设计依据GB3811—2008《起重机设计规范》GB50017—2003《钢结构设计规范》造桥机型式试验细则,TSGQ7-2004,国家质检总局发布1.1.2 设计原则a、本设计采用许用应力法计算,对机构的强度、弹性稳定性和刚度进行验算,并满足其他的有关要求,计算时一般不考虑材料的塑性影响。

b、由于造桥机的额定工作级别为A4,所以无需进行金属疲劳计算。

c、造桥机主梁需校核静态刚度而不校核动态刚度。

静态刚度按额定荷载及天车自重在跨中引起的垂直挠度f≤1/500来控制,最大悬臂在前端引起的垂直挠度f≤1/100来控制,各个稳定系数≥1.5。

1.2 设备各部件自重Ton:=9.8kN E:=206GPa前支腿 GF:=16ton中支腿 GM:=30ton后支腿 GR:=12ton主梁 GT:=330ton起重天车 GC:=85ton吊具 GL:=8ton调节支撑,数量11套 GS:=3ton模板作业平台及模板,数量10个 GP:=8ton液压电气平台 GO:=45ton最大节段重量 GPC:=168tonG总:=GF+2GM +GR+GT+GG+GC+GL+11GS+10GP+GO设备总重 G总=779ton1.3 TPZ48造桥机控制工况及其设计参数 1.3.1 其控制工况如下:A 造桥机最大负载工况—48m 跨整跨悬挂工况 跨径 S:=48m 最大悬挂重量 G :=1700ton 主框架惯性矩 I X :=12.5×1011mm 4 主框架高 H:=3500mm 计算可得,最大弯矩 M:=114728kNm主框架跨中挠度 f:=mm I E S G X ⋅=⋅⋅17.9338453则,主框架应力 MPa I HM X⋅=⋅=62.1602:σ 跨中挠跨比50021.515>=fS满足设计要求 B 造桥机最大悬臂工况--48最大前悬臂工况最大弯矩 M :=32346kN m ⋅ 主框架前悬臂最大挠度 f:=157mm 则,主框架应力 MPa I HM X⋅=⋅=28.452:σ 最大前悬臂长度 S :=52m 跨度与挠度的比值 21.331=fS>100,满足设计要求 1.3.2 TP48造桥机主要设计参数如下 主要工况受力分析结果序号 受力工况支腿承载力(t ) 主桁架刚度前支腿 中支腿 后支腿 Mmax(t*n) Qmax(t) 跨中挠度(mm) 前悬臂挠度(mm)1 最大受力情况 250 1143 250 11472 1045 93 157 2设计参数3001200300114721045<1/500<1/1001.4 架桥机纵向稳定性1.4.1 架桥机过孔时,最大前悬臂为稳定力矩 23434684725.55551m m m G m G m G m G M T G R C ⋅⋅+⋅+⋅+⋅= m kN M ⋅⋅=8.1051631倾覆力矩 23434684725.552mm m G m G m G M T G F ⋅⋅+⋅+⋅= m kN M ⋅=4.615242 最大后悬臂与此工况类似,故不再详算 3.1.1主梁的设计:截面面积2248040mm A =截面惯性矩412103468.1mm I ⨯= 则弯曲的最大应力PaI y M 63103.13823468.1534.210147000⨯=⨯⨯⨯=⋅=σ其扰度为mm EI ql f 4.9923468.1102063846010327538459434=⨯⨯⨯⨯⨯⨯⨯== 其扰跨比为前支腿产生的弯矩m kN M ⋅=⨯⨯=4116568.95.7腿合成弯矩MPa I 6108.1003711.0⨯===σ最大扰度m EI ql f B 1288.03243.01020685610789434-=⨯⨯⨯⨯⨯-=-= 1.5 天车的计算1.5.1 天车的技术参数 起重机宽度 4600mm B = 起重机高度 7000mm H 机= 工作最大风压 22mN502q = 迎风面积 2总28m A = 85ton G =机 180ton G =重1.5.2 天车稳定性计算2机H)总A 2(q 机H 0.12)机G 重G(2B )机G 重G (稳载重K⋅+⋅⋅+⋅+=71.2稳载重K= >1.4,起重机满足稳定性要求。

目录一、设计规范及参考文献 (2)二.架桥机设计荷载 (2)三.架桥机倾覆稳定性计算 (3)四.结构分析 (5)五.架桥机1号、2号车横梁检算 (7)六.架桥机0号立柱横梁计算 (9)七、1号车横梁及0号柱横梁挠度计算 (11)八.150型分配梁:(1号车处) (13)九、0号柱承载力检算 (14)十、起吊系统检算 (15)十一 .架桥机导梁整体稳定性计算 (16)十二.导梁天车走道梁计算 (18)十三.吊梁天车横梁计算 (18)一、设计规范及参考文献(一)重机设计规范(GB3811-83)(二)钢结构设计规范(GBJ17-88)(三)公路桥涵施工规范(041-89)(四)公路桥涵设计规范(JTJ021-89)(五)石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》(六)梁体按30米箱梁100吨计。

二.架桥机设计荷载(一).垂直荷载=100t梁重:Q1单个天车重:Q=20t(含卷扬机、天车重、天车横梁重)2主梁、桁架及桥面系均部荷载:q=0.67t/m×1.1=0.74t/m=4t前支腿总重: Q3中支腿总重:Q=2t4=34t1号承重梁总重:Q52号承重梁总重:Q=34t6=12t2#号横梁Q7梁增重系数取:1.1活载冲击系数取:1.2不均匀系数取:1.1(二).水平荷载1.风荷载a.设计取工作状态最大风力,风压为7级风的最大风压:=19kg/m2q1b. 非工作计算状态风压,设计为11级的最大风压;q=66kg/m22(以上数据参照石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》) 2.运行惯性力:Ф=1.1三.架桥机倾覆稳定性计算(一) 架桥机纵向稳定性计算架桥机纵向稳定性最不利情况出现在架桥机悬臂前行阶段,该工况下架桥机的支柱已经翻起,1号天车及2号天车退至架桥机尾部作为配重,计算简图见图1(单位 m):图中图1P1=4t (前支柱自重)P2=0.74×22=16.28t (导梁后段自重)P3=0.74×30=22.2t (导梁前段自重)P 5= P4=20t (含卷扬机、天车重、天车横梁重)P6为风荷载,按11级风的最大风压下的横向风荷载,所有迎风面均按实体计算,P6=ΣCKnqAi =1.2×1.39×66×(0.7+0.584+0.245+2.25+0.3+0.7+0.8+1.5) ×12.9=10053kg=10.05t作用在轨面以上5.5m处M抗=16.28×11+20×(11+4+5)+20×(11+5) =899.08t.mM倾=4×30+22.2×15+10.05×5.5=508.275t.m架桥机纵向抗倾覆安全系数n=M抗/M倾=899.08/(508.275×1.1)=1.61>1.3 <可)(二) 架桥机横向倾覆稳定性计算1.正常工作状态下稳定性计算架桥机横向倾覆稳定性最不利情况发生在架边梁就位时,最不利位置在1号天车位置,检算时可偏于安全的将整个架桥机荷载全部简化到该处,计算简图如图图2P1为架桥机自重(不含起重车),作用在两支点中心(其中天车横梁重6t)P1=(16.28+22.2)×2+12×2+6×2=112.96 tP2为导梁承受的风荷载,作用点在支点以上3.8m处,导梁迎风面积按实体面积计,导梁形状系数取1.6。

目录一、设计规范及参考文献 (2)二.架桥机设计荷载 (2)三.架桥机倾覆稳定性计算 (3)四.结构分析 (5)五.架桥机1号、2号车横梁检算 (7)六.架桥机0号立柱横梁计算 (9)七、1号车横梁及0号柱横梁挠度计算 (11)八.150型分配梁:(1号车处) (13)九、0号柱承载力检算 (14)十、起吊系统检算 (15)十一 .架桥机导梁整体稳定性计算 (16)十二.导梁天车走道梁计算 (18)十三.吊梁天车横梁计算 (18)一、设计规范及参考文献(一)重机设计规范(GB3811-83)(二)钢结构设计规范(GBJ17-88)(三)公路桥涵施工规范(041-89)(四)公路桥涵设计规范(JTJ021-89)(五)石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》(六)梁体按30米箱梁100吨计。

二.架桥机设计荷载(一).垂直荷载=100t梁重:Q1单个天车重:Q=20t(含卷扬机、天车重、天车横梁重)2主梁、桁架及桥面系均部荷载:q=0.67t/m×1.1=0.74t/m=4t前支腿总重: Q3中支腿总重:Q=2t4=34t1号承重梁总重:Q52号承重梁总重:Q=34t6=12t2#号横梁Q7梁增重系数取:1.1活载冲击系数取:1.2不均匀系数取:1.1(二).水平荷载1.风荷载a.设计取工作状态最大风力,风压为7级风的最大风压:=19kg/m2q1b. 非工作计算状态风压,设计为11级的最大风压;q=66kg/m22(以上数据参照石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》) 2.运行惯性力:Ф=1.1三.架桥机倾覆稳定性计算(一) 架桥机纵向稳定性计算架桥机纵向稳定性最不利情况出现在架桥机悬臂前行阶段,该工况下架桥机的支柱已经翻起,1号天车及2号天车退至架桥机尾部作为配重,计算简图见图1(单位 m):图中图1P1=4t (前支柱自重)P2=0.74×22=16.28t (导梁后段自重)P3=0.74×30=22.2t (导梁前段自重)P 5= P4=20t (含卷扬机、天车重、天车横梁重)P6为风荷载,按11级风的最大风压下的横向风荷载,所有迎风面均按实体计算,P6=ΣCKnqAi =1.2×1.39×66×(0.7+0.584+0.245+2.25+0.3+0.7+0.8+1.5) ×12.9=10053kg=10.05t作用在轨面以上5.5m处M抗=16.28×11+20×(11+4+5)+20×(11+5) =899.08t.mM倾=4×30+22.2×15+10.05×5.5=508.275t.m架桥机纵向抗倾覆安全系数n=M抗/M倾=899.08/(508.275×1.1)=1.61>1.3 <可)(二) 架桥机横向倾覆稳定性计算1.正常工作状态下稳定性计算架桥机横向倾覆稳定性最不利情况发生在架边梁就位时,最不利位置在1号天车位置,检算时可偏于安全的将整个架桥机荷载全部简化到该处,计算简图如图P4起重小车P5天车梁图2导梁箱梁P3P1P2横梁P 1为架桥机自重(不含起重车),作用在两支点中心(其中天车横梁重6t )P1=(16.28+22.2)×2+12×2+6×2=112.96 tP 2为导梁承受的风荷载,作用点在支点以上3.8m 处,导梁迎风面积按实体面积计,导梁形状系数取1.6。

A=(1+η1)(1+η2) ФA 其中:η1=0.53 η2=0.5 A=(1+0.53)(1+0.5)×62×2.25=320.15m 2风荷载P 2=Ckh εA=1.6×1.39×19×320.15=13528kg=13.53tP 3为天车导梁承受的风荷载,作用点在支点以上5.5m 处,迎风面积按实体计算,导梁形状系数取1.6。

P 3=2×1.39×1.6×19×0.8×0.46×4=124.4kg=0.1244t P 4为架桥机起重小车重量P 4=20×2+100×1.1=150tP 5为架桥机起重小车及梁体所受的风荷载,作用在支点以上7.2m 处,P 5=1.39×1.6×19×(3×2×2+2×30)=3042.432kg =3.042 t图2所示A 点为倾覆支点,对 A 点取矩: M 倾=P 2×3.8+P 3×5.5+P 4×0.5+P 5×7.2=13.53×3.8+0.1244×5.5+150×0.5+3.042×7.2=149.00 t ·m M 抗= P 1×2=112.96×2=225.92t ·m架桥机工作条件横向抗倾覆安全系数n=M 抗/M 倾 =225.92/(149×1.1)=1.38>1.3 <可) 2. 非工作条件下稳定性计算架桥机悬臂前行时自重荷载全部由车体承担,在横向风荷载作用下,其稳 定性见图3。

P4起重小车P5天车梁图3导梁箱梁P3P1P2横梁与图2相比,架桥机在提的梁为倾覆作用时,架桥机有N=2.26的横向抗倾系数,而图3中已经没有提梁,故此不用计算而得出结论它的抗倾系数满足要求。

结论:架桥机稳定性符合规范要求四.结构分析(一)、荷载取值:桁架及桥面系均部荷载0.67t/节×1.1=0.74t/节(单边),荷载(100+20×2)×1.2=168.00t 。

其余荷载取值见前。

纵向走行天车轮距为2m ,当天车居于天车横梁跨中时,单片空载轮压集中力为(20+6)/4=6.5t ,负荷轮压集中力为(6+168)/4=43.5t ,架边梁时轮压集中力为(重边):6/4+168/2=85.5t ,(轻边)6/4=1.5t.吊梁小车轮压集中力168/4=42t (轮距1.6m )。

(二)、分析计算:根据以上荷载值,按桁架进行分析,计算过程由有限元分析程序SAP 93来完成。

工况取:(1)架桥机前移,(2)1号天车提梁,(3)2号天车提梁,(4)1号天车至跨中、(5)中梁就位,(6)边梁就位6种工况进行计算,计算得前悬臂端最大挠度852.6mm,考虑到桁架空多,加1.1的系数,852.6×1.1=937.86mm,待架孔导梁跨中最大挠度71mm,考虑到桁架空多,加1.1的系数,71×1.1=78mm,天车横梁跨中最大挠度?28mm.导梁结构图见图4各杆件在工况1,5,6的杆件内力见附加图各工况的轴重见图5A B C图4前行时1#提梁时2#提梁时1#天车行到跨中时架中梁时架边梁时(重边)图5(单位:杆见最大内力汇总表名称计算最大内力(T)允许内力(T)备注上弦杆+232.79 272 工况1B附近下弦杆-228.02 266 工况1B附近立杆-90.408 119.0 工况6C附近斜杆-57.6 73.6 工况6C附近注:受拉为+,受压为-6种工况各支点最大反力(单边)如下:(单位:吨)支点工况 A B C工况1 2.345 98.73 0工况2 67.145 40.429 23.333工况3 69.14 74.95 23.14工况4 45.457 77.571 40.502工况5 26.39 76.89 60.245工况6 重边25.86 111.383 95.29轻边26.93 42.398 25.406五.架桥机1号、2号车横梁检算架桥机1号、2号车横梁设计采用16Mn钢,顶板厚度为12mm,底板厚度为12mm ,用160×168×14.5两根工字钢做支撑,截面形式如图6。

截面特性如下:查工字钢表有S=146.45cm 2,I=68512.5cm4 A=145.45×2×100+12×406×2=3903 mm 2I=68512.5×104×2+12×406× (560+6) 2×2=4.49-3m 4 计算图示如下图7(单位 m):架桥机在吊边梁对位时由导梁传到横梁的最大压力为93.75t. 1. 应力计算两导梁中心距L=5.1m悬臂长度L=1m,最大集中荷载P=93.75t 横梁支点弯矩:M=93.75×1=93.75t ·m 则翼缘板应力:MPa MPa m t IM y 210][97.60/609700449.0292.075.932=<==⨯==σσ腹板最大应力:MPa MPa m t I QS 140][85.19/1985105.14200449.010))6560(40612(75.93239max =<==⨯⨯⨯⨯+⨯⨯⨯==--σδτ 局部压应力MPa MPa TwLz Fc 320][39.2695.1421621035.175.934=<=⨯⨯⨯⨯==σψσL z =22×4+(12+25)×2=162mm 换算应力:MPa MPa 231][1.10.7085.19397.6032222=〈=⨯+=+=σστσ2.(1)整体稳定性b 0=268-14.5=253.5mm h/b 0=584/253.5=2.3<6 l/b 0=11600/253.5=45.76〈65故不必计算其整体稳定性 (见《钢结构设计手册》P28) 。

(2)局部稳定性计算翼缘板局部稳定b 0/t=253.5/12=21.125 <[ b 0 /t]=33 <可〉 b/t=76.75/12=6.4< [b /t]=12.4 〈可〉 腹板局部稳定:663452358023580][62.385.1456000===<==Q f t h t h 不需设加劲板。

为安全起见,在直接受力处加了厚10mm 的内加劲肋和厚16mm 的外加劲肋,同时,其他位置布置间距为1m 的,厚10mm 的内加劲肋。

由于焊缝按一级焊缝质量验收,其强度与钢板相同,故在此不检算而其强度认为其强度足够。

经计算联结处强度满足要求。

六.架桥机0号立柱横梁计算1. 设计说明和基本依据架桥机前支柱由支柱横梁和立柱组成,立柱共计4根,在工作状态下,仅考虑外侧2根立柱承受竖向荷载,内侧2根只起横向稳定作用。