我国粘胶纤维发展历程

- 格式:pdf

- 大小:412.64 KB

- 文档页数:4

粘胶纤维生产技术及应用摘要:结合生产实践,文章分析了粘胶纤维的历史及发展历程,生产特点,在此基础上,阐述了粘胶纤维的生产过程、应用及发展方向。

关键词:粘胶纤维;生产技术;应用分析;发展方向作为一种以天然纤维素为原料的再生纤维素纤维,粘胶纤维的化学组成与棉相似,具有很多优点,是一种应用较广泛的化学纤维。

同时,随着粘胶纤维工业化生产技术的不断进步,全球粘胶纤维的产量日益增加,产量的增加需要技术的支撑。

而所谓粘胶纤维生产技术在整个化学纤维行业中来说既成熟又复杂。

所谓“成熟”,是指其按照生产工艺程序一般地都能生产出来。

所谓“复杂”就是生产技术过程控制严格,稍有不慎就会出纸漏,小则产品质量出现波动,大则会使企业造成严重的经济损失。

1粘胶纤维介绍1.1粘胶纤维的历史及发展历程据初步统计,我国的粘胶纤维发展的历史到现在已有50年,在这50年发展中粘胶纤维整个行业取得了很大的成就,但成就中也有失败的经验教训。

文章认为,在这样的一个漫长的发展过程中出现这样那样的错误是可以理解的,如果从长远的发展来看,这种错误要适时地发现,适时地改进才可适用于现代发展的需求。

但是现实中,因种种原因所致对粘胶纤维产品的发展认识有着一定的片面性和局限性。

自80年代以来,市场经济的体制和政策有所变化,在一定程度上促进了经济增长,也给我国的粘胶纤维行业发展带来了生机,出现了从供不应求转化为供大于求,数量的要求也延伸到其它各个方面。

现在纵观市场经济竞争的发展,粘胶纤维的发展也在不断地出现竞争,而且,人们对粘胶纤维多样化的需求也在日益提高。

当前一个阶段为了进一步促进粘胶纤维产业不断发展,粘胶纤维产品的差别化与功能化、应用领域的多元化、生产工艺的低污染、低耗能将是未来粘胶纤维产业的主要发展方向。

1.2粘胶纤维的生产特点经过大量实践性的工作来看,粘胶纤维具有流程长、控制点多等特点,而且是一个连续的、系统的生产过程。

在生产中,每个工序生产工艺的确定,要考虑到前后工序的衔接,同时还要考虑到对整个生产工艺平稳实施和产品质量的影响,上道工序的运行要尽可能为下道工序的运行提供有利条件等到,只有这样才能保证生产工艺的稳定和产品质量的稳定。

第一章粘胶短纤产品介绍粘胶纤维属再生纤维素纤维。

它是以天然纤维素为原料,经碱化、老化、磺化等工序制成可溶性纤维素磺酸酯,再溶于稀碱液制成粘胶,经湿法纺丝而制成。

在12种主要纺织纤维中,粘胶纤维的含湿率最符合人体皮肤的生理要求,具有光滑凉爽、透气、抗静电、染色绚丽等特性。

粘胶纤维,分为粘胶长丝和粘胶短纤,其中粘胶短纤因为其特性类似于棉,因此又称作人造棉。

近年来随着粘胶短纤自身产品升级以及下游纺织工艺的提升,粘胶短纤“出于棉而优于棉”的特点越来越明显,广泛应用于高档服饰。

1.1 粘胶纤维的历史粘胶纤维是古老的纤维品种之一。

在1891年,克罗斯(Cross)、贝文(Bevan)和比德尔(Beadle)等首先以棉为原料制成了纤维素磺酸钠溶液,由于这种溶液的粘度很大,因而命名为“粘胶”。

粘胶遇酸后,纤维素又重新析出。

根据这一原理,1893年发展成为一种制造纤维素纤维的方法,这种纤维就叫做“粘胶纤维”。

到1905年,米勒尔(Muller)等发明了一种稀硫酸和硫酸盐组成的凝固浴,实现了粘胶纤维的工业化生产。

1.2 粘胶短纤的生产原料一、浆粕粘胶纤维的基本原料是纤维素(浆粕)。

按原料来源,可分为木浆、棉浆和草浆(甘蔗渣、芦苇、竹子)。

目前,国内粘胶纤维行业主要原材料是棉浆、木浆,原料相对单一,供求紧张。

从棉浆的供应情况来看,由于国内剥绒技术的不断提高以及棉花种植面积的减少,棉短绒和棉浆粕的产能已经不能满足国内快速扩张的粘胶纤维的生产。

中国化学纤维工业协会粘胶专业委员会秘书长田克表示,过去剥绒率在13%~15%,现在已经到了8%~10%,750万吨的棉花只有七八十万吨棉短绒,而这七八十万吨棉短绒还不是都用来做棉浆,使得制造粘胶所用的棉短绒进一步减少。

从木浆的供应情况来看,由于国内适用于做木浆的木材资源紧缺,每年需大量进口,在价格和进口数量上受制于国外。

表:近年国内浆粕市场供求能力变化情况棉浆粕产能化纤木浆进口量粘胶纤维产能棉木浆需求量棉浆需求量2006年 135 39.1 116.91 121 892007年 143 52.71 135.85 141 99.52008年 155 34.51 170.7 177.5 1432009年 193 72.55 210 219.45 146.9二、其它化工原料1.烧碱烧碱制造方法有:苛化法、水银电解法和隔膜电解法。

经济研究中国粘胶纤维产业综合评析苑岐亮 邵廉慧 一、粘胶纤维工业现状与趋势我国粘胶纤维工业自五十年代以来,已经历时四十多个年头了。

四十年来,在国家的大力支持和本行业自身努力下,经过了从无到有,从小到大的不断发展和完善的过程。

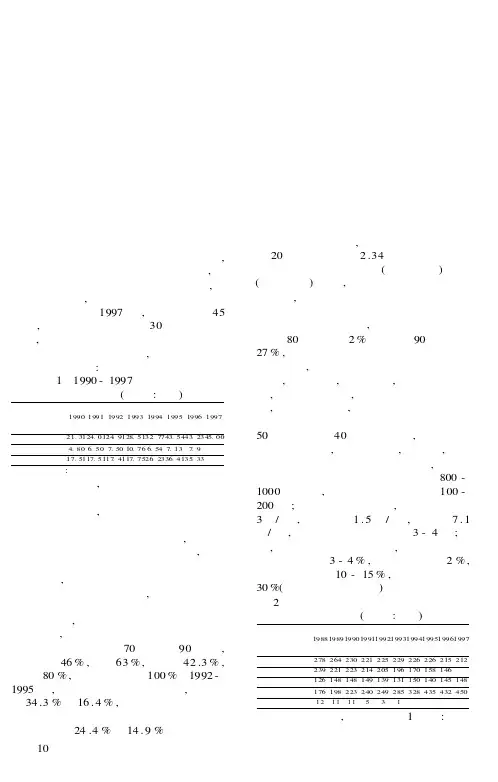

截至1997年,年总产量达45万吨,与此同时还相应建设30余家化纤浆粕厂,基本满足了国内粘胶纤维生产厂商对原料的需求。

近几年来,我国粘胶纤维产量变化如下表:表1 1990-1997年中国粘胶纤维产量变化(单位:万吨)年份 产量19901991199219931994199519961997粘胶纤维21.3124.0124.9128.5132.7743.5443.2345.00长丝 4.806.507.5010.766.547.137.9短纤17.5117.5117.4117.7526.2336.4135.33 资料来源:中国统计年鉴由上表可见,我国粘胶纤维产量是逐年增加的。

粘胶纤维之所以在我国得到了如此迅速的发展,是和国内外对粘胶纤维需求量的不断增加分不开的。

出于粘胶纤维具有近似天然纤维的优良性能,使它成为化学纤维中一个不可替代的品种,在纺织工业和合成纤维混纺生产多种多样的纺织品方面,日益显示其重要性。

随着我国人民生活水平的不断提高,对粘胶纤维的需求量不断增加。

在国外,由于“三废”和劳动力价格昂贵等原因,粘胶纤维的生产能力在发达国家正在逐渐下降。

从70年代到90年代,日本下降46%,美国63%,原西德42.3%,英、意80%,法国几乎下降100%。

1992-1995年,东欧、日本又大幅度下降,分别下降33%和6%,西欧、美国和加拿大也相继下降。

而亚洲和美洲等发展中国家却分别增长%和%。

尤其是我国增长速度列首位,我国粘胶纤维企业在近20年中产量增加2.34倍。

今后粘胶纤维全球发展趋向将由西(发达国家)向东(第三世界)转移,其中向亚洲转移正在稳步进行,主要以亚洲的中国、印度为中心作为新的生产点将继续扩大。

2019年我国合成纤维行业发展历程分析,产业由量变向质变发展「图」一、我国合成纤维行业发展历程起步阶段:20世纪50年代末-1977年,20世纪50年代末期,我国建设了保定化纤厂生产粘胶纤维,以及北京尼龙厂生产尼龙纤,20世纪60年代初我国确定了合成纤维和天然纤维并举的方针,70年代,我国开始筹建四大合成纤维生产基地,上海石化、辽阳石化、天津石化、四川维尼纶陆续上马。

这一阶段的特点是产能发展速度相对缓慢,企业数目屈指可数,人才队伍缺乏,科研力量薄弱,自主研发技术几乎空白,我国合成纤维产量占世界总产量的比重仅1.6%。

发展阶段:1978年-1998年,1978年我国开始实施改革开放政策,大量引进国外先进技术和设备,锦纶、氨纶、腈纶、丙纶及数量最大的涤纶的生产技术得到明显的提升,同时,外资的引进配合国内资本市场的运行,我国合成纤维行业发展的活力进一步增强。

20世纪90年代我国逐步形成了较为完整的合成纤维工业体系,到1998年,我国的合成纤维产量超过美国,跃居全球第一位,合成纤维工业成长为我国国民经济的重要支柱产业之一。

高速发展阶段:1999年-2015年,20世纪90年代末,我国合成纤维工业在引进技术和装备的消化、吸收基础上实施再创新,工艺装备国产化研发取得了重大突破。

我国合成纤维工业取得了高速发展,产业竞争力明显增强,逐步成为我国战略性新兴产业的重要组成部分。

这一阶段的特点是行业规模持续扩大、技术进步显著、产业结构不断优化,高性能纤维产业化技术取得重大突破,合成纤维在家用纺织品、产业用纺织品领域的应用增长迅速。

全面提升阶段:2016年以后,全球新一轮科技革命与我国经济转型升级形成历史性交汇,国际产业再分工、我国改革开放的深入和“一带一路”等国家重大战略的实施,给我国合成纤维工业带来了新的发展机遇。

我国合成纤维产业由大做强,逐渐实现产业结构调整和转型升级,产业向高端化发展,量变促质变,实现我国合成纤维工业由大国向强国转变。

国内外粘胶纤维行业的发展及启示季柳炎【摘要】The article mainly described the changes of Global and Chinese Viscose Fiber market from 1905 to 2013 year, and then creatively marked out two life cycles for Viscose Fiber development according to detailed data of capacities, output as well as price, the first life cycle from 1905 to 2000, the second life cycle from 2000 year. The article firstly described four times Chinese Viscose Staple Fiber market price bottom and then predicted the future market, to help Chinese Viscose Fiber factories to get out of industry downturn.%本文主要阐述了1905-2013年期间全球与中国的粘胶纤维市场变迁过程,通过较详尽的产能产量以及价格数据,将粘胶纤维的发展历程划分为两个生命周期:1905-2000年为第一周期,2000年后至今为第二周期。

此外,还描绘了中国粘胶短纤市场价格的4次谷底,并对后市进行了预测分析,以为中国粘胶纤维行业今后的发展提供一些参考。

【期刊名称】《纺织导报》【年(卷),期】2014(000)007【总页数】3页(P24-26)【关键词】粘胶纤维;产能;产量;发展【作者】季柳炎【作者单位】杭州萧山裕源化纤有限公司【正文语种】中文一、全球粘胶纤维行业的产能及产量发展根据统计,1973年全球粘胶纤维产量为364万t,这是自1905年英国Courtaulds(考陶尔兹)公司规模化生产该纤维以来首次达到高峰;其后开始衰减,1976—1991年,世界粘胶纤维产量徘徊在229万~324万t之间;1991—1996年,粘胶纤维产量进入快速衰退期;至2000年,其产量为204.1万t,该产量是自1960年来的最低值,标志着粘胶纤维第一生命周期消亡、第二生命周期的开启。

中国粘胶纤维行业发展概述发展现状重点企业及行业发展前景中国粘胶纤维行业是中国纺织工业的重要组成部分,近年来得到了持续快速发展。

粘胶纤维是一种以天然纤维(主要是木浆)为原料,经过化学溶解、纺丝、固化等工艺制成的合成纤维。

由于具有天然纤维的柔软舒适性和合成纤维的耐磨性和强度等优点,粘胶纤维在纺织、服装、家纺等领域得到广泛应用。

发展现状:中国粘胶纤维行业经过几十年的发展已经成为世界上最大的生产国和消费国。

根据中国纺织工业联合会的数据,2024年中国粘胶纤维的产量超过400万吨,占全球总产量的60%以上。

中国粘胶纤维行业的市场规模和生产能力居全球领先地位。

目前,中国粘胶纤维行业面临的挑战和机遇并存。

一方面,国内市场竞争激烈,产品同质化严重,企业利润率较低。

另一方面,随着国内经济的升级和人民生活水平的提高,对高品质粘胶纤维的需求也在增加,这为行业发展提供了机遇。

重点企业:1.三维控股集团:是中国最大的粘胶纤维制造商之一,主要产品包括人造丝、超细纤维等。

公司产品远销全球,是全球知名的合成纤维品牌。

2.长丰集团:是中国粘胶纤维行业的龙头企业之一,拥有全球最大的粘胶纤维生产基地。

公司产品涵盖粘胶纤维各个领域,如纺织、服装、家纺等。

3.云南白药集团:是中国知名的医药和化工集团,也是粘胶纤维制造商。

公司在粘胶纤维技术研发和产品质量控制方面具有优势,产品质量领先于行业。

行业发展前景:中国粘胶纤维行业发展面临机遇和挑战。

随着中国制造业的升级和人民生活水平的提高,对高品质纺织品的需求不断增加,这将带动粘胶纤维行业的发展。

在国内市场竞争激烈的情况下,企业可以通过提高产品质量和创新,寻找差异化竞争的空间。

此外,全球对纺织品可持续发展的要求也为中国粘胶纤维行业提供了发展机遇。

绿色环保的粘胶纤维产品将受到更多关注和市场需求,企业可以通过技术创新和生产方式改进,提高产品的可持续性。

总体来说,中国粘胶纤维行业在国内市场和国际市场都有巨大的发展潜力。

我国粘胶行业发展状况分析我国粘胶行业的供需状况1、1998年国内生产状况粘胶纤维产量为47.53万吨,其中,粘胶长丝:9.64万吨,粘胶短纤维:37.89万吨。

棉浆粕产量为37万吨,木浆产量为0.98万吨。

2、1998年人纤及浆粕、棉短绒进口状况人造纤维共计进口20.60万吨,其中短纤维进口18.72万吨,长丝进口1.88万吨。

人纤用棉浆粕进口0.90万吨,人纤用木浆粕进口7.79万吨,棉短绒进口28.62万吨。

3、粘胶纤维、浆粕产能状况1998年我国粘胶长丝生产力量为10万吨,粘胶短纤维生产力量为46万吨,浆粕生产力量为50.6万吨,其中棉浆粕生产力量为47.2万吨,木浆粕3.4万吨。

4、国内粘胶纤维及浆粕缺口状况综合国内生产状况和海关进口统计资料,以及非正常贸易因素,目前我国人造纤维总使用量估量约为69万吨左右,其中进口占到29.9%,国内粘胶的缺口依旧较大,主要是短纤维进口很大,1998年短纤维进口18.72万吨,占进口总量的90.9%;粘胶的主要生产原料浆粕也存在较大缺口,1998年进口木浆7.79万吨,进口棉浆0.9万吨,进口棉短绒28.62万吨,各种原料折合浆粕共计30.71万吨,占当年粘胶纤维总产量的55.6%。

估计2000年我国粘胶纤维的总需求量将增长到80万吨,其中粘胶长丝12万吨,粘胶短纤68万吨。

1999年我国粘胶新增生产力量我国1999年新增生产力量6.88万吨,其中粘胶长丝新增1.88万吨,粘胶短纤新增5.00万吨,并且粘胶长丝新增部分都是连续纺或半连续纺,基本符合我国产业政策。

粘胶行业存在问题原料的进口依存度过高1995年至1998年我国粘胶纤维主要原料的进口依存度在20%-30%之间。

随着粮棉争地问题的日益突出,我国棉花及棉短绒产量将会逐步削减,再考虑到我国森林资源匮乏的现状,粘胶生产原料的进口依存度也将呈增长趋势,而过高的原料进口依存度必将制约我国粘胶纤维行业的健康进展。

粘胶纤维生产技术及应用综合分析摘要:粘胶纤维是在天然纤维的基础上生产出来的再生纤维素纤维。

从化学组成来说,粘胶纤维的化学成分和棉类成分相近,因此在工业上有着广阔的应用前景。

本文结合生产经验,对粘胶纤维的发展历史进行了简要阐述,同时总结说明其生产特点,并对常见的粘胶纤维生产加工方式进行分析,最终概括当前粘胶纤维生产、应用存在的问题,为今后发展指明方向。

关键词:粘胶纤维;生产技术;应用策略近年来,社会发展的不断进步使得粘胶纤维工业化生产技术进一步提升,国内粘胶纤维产量实现大幅增加。

而从生产技术方面来说,粘胶纤维的成产既成熟又十分复杂。

其中,成熟部分主要是国内已经拥有了较为完善的生产工艺程序,能够按照既定步骤完成生产,复杂则侧重于强调生产技术过程的控制,不严格的技术控制很容易导致产品质量降低,甚至会对企业经济造成巨大损失。

一、粘胶纤维发展历程截止到目前,粘胶纤维在我国已经有五六十年的生产历史。

在五十年的发展过程中,随着科学技术等的不断变化,粘胶纤维行业发展取得了诸多成就,但在此过程中,也收获了许多失败教训。

在笔者看来,在如此漫长的发展过程中,出现错误是不可避免的。

从长远发展的角度分析,这种错误需要及时发现,并转化为经验教训,做出改正,才能够使粘胶纤维生产技术与现代化发展需求相适应。

但在实际生产过程中,受到各种客观因素的影响,人们对于粘胶纤维产品的认知并不全面,局限性较高。

自上世纪八十年代市场经济体制出现变化以后,我国经济快速增长,粘胶纤维生产也迎来了新的机遇,供大于求逐渐成为粘胶纤维生产面临的主要问题。

纵观当今经济发展局势,粘胶纤维生产及应用也存在竞争,且不同领域对粘胶纤维生产的需求逐渐增加。

为促进粘胶纤维行业的不断发展,降低生产对环境造成的污染,需要对其未来的应用方向进行思考。

二、粘胶纤维生产特点结合国内实践经验来看,粘胶纤维生产流程较多,需要注意和严格控制的点也较多,且生产过程的连续性、系统性较强。

2011-2012年全球及中国粘胶纤维行业研究报告粘胶纤维是以自然界中的木材、竹片、棉短绒等为原料,经化学加工制成,是世界上最早投入工业化生产的化学纤维品种。

粘胶纤维包括粘胶长丝和粘胶短纤两类,其中粘胶短纤产量较大,约占粘胶纤维总产量的90%左右。

类其中粘胶短纤产量较大约占粘胶纤维总产量的左右近十年,全球粘胶纤维产量增长相对缓慢,年均增长率为5%左右,2011年产量约为339.2万吨,同比增长4.7%。

粘胶纤维的生产主要集中在中国,2011年中国粘胶纤维产量约占世界总产量的60%,其余粘胶纤维产量较大的地区有东盟、西欧和印度,三者粘胶纤维产量之和约占总产量的35%。

印度三者粘胶纤维产量之和约占总产量的粘胶产消费粘胶产球中国是粘胶纤维的生产和消费大国,粘胶纤维产量增长速度远高于全球。

2001-2011年,中国粘胶纤维产量年均增长率达13%,2011年粘胶纤维产量增长至206.9万吨。

虽然中国粘胶纤维产量很大,但是其品种多为普通粘胶纤维,高强力粘胶纤维和高湿模量粘胶纤维产量相对较低尤其是高端粘胶纤维品种如Lyocell纤维图:2001-2011年中国粘胶纤维产量及同比增长印度博拉集团和奥地利兰精公司是全球粘胶纤维的两大巨头,2010年二者粘胶纤维产能分别为74.4万吨和71万吨,二者产能之和约占全球粘胶纤维总产能的30%左右。

其中奥地利兰精公司在Lyocell纤维、Modal纤维方面具有中国粘胶纤维行业集中度较高,2011年排名前10的粘胶纤维生产企业的产能之和约占中国粘胶纤维总产能的76%。

其中富丽达是中国最大的粘胶纤维生产企业,2011年其粘胶纤维产能达到48万吨,位居世界第三位。

其中富丽达是中国最大的粘胶纤维生产企业万吨位居世界第三位吉林化纤是中国最大的竹浆纤维生产企业,2011年竹浆短纤和竹浆长丝的产能分别为4.8万吨/年和7000吨/年;丝丽雅集团和新乡化纤是中国最大的粘胶长丝生产企业,粘胶长丝产能均为6万吨/年,2011年二者粘胶长丝产能之和占中国粘胶长丝总产能的38.4%。

粘胶纤维粘胶纤维是指从木材和植物藁杆等纤维素原料中提取的α-纤维素,或以棉短绒为原料,经加工成纺丝原液,再经湿法纺丝制成的人造纤维。

简介粘胶纤维(viscose fibre),是粘纤的全称。

它又分为粘胶长丝和粘胶短纤。

粘胶纤维粘纤——又叫人造丝、冰丝、粘胶长丝。

近年,粘纤又出现了一种名为天丝、竹纤维的高档新品种。

粘纤是以棉或其它天然纤维为原料生产的纤维素纤维。

在12种主要纺织纤维中,粘纤的含湿率最符合人体皮肤的生理要求,具有光滑凉爽、透气、抗静电、染色绚丽等特性。

粘胶纤维属再生纤维素纤维。

它是以天然纤维素为原料,经碱化、老化、磺化等工序制成可溶性纤维素磺酸酯,再溶于稀碱液制成粘胶,经湿法纺丝而制成。

采用不同的原料和纺丝工艺,可以分别得到普通粘胶纤维,高湿模量粘胶纤维和高强力粘胶纤维等。

普通粘胶纤维具有一般的物理机械性能和化学性能,又分棉型、毛型和长丝型,俗称人造棉、人造毛和人造丝。

高湿模量粘胶纤维具有较高的聚合度、强力和湿模量。

这种纤维在湿态下单位线密度每特可承受22.0cN的负荷,且在此负荷下的湿伸长率不超过15%,主要有富强纤维。

高强力粘胶纤维具有较高的强力和耐疲劳性能。

编辑本段历史粘纤是古老的纤维品种之一。

在1891年,克罗斯(Cross)、贝文(Bevan)和比德尔(Beadle)等首先以棉为原料制成了纤维素磺酸钠溶液,由于这种溶液的粘度很大,因而命名为“粘胶”。

粘胶遇酸后,纤维素又重新析出。

根据这一原理,1893年发展成为一种制造纤维素纤维的方法,这种纤维就叫做“粘胶纤维”。

到1905年,米勒尔(Muller)等发明了一种稀硫酸和硫酸盐组成的凝固浴,实现了粘胶纤维的工业化生产。

编辑本段分类粘胶纤维可分为普通型、强力型和高性能型。

强力型粘胶纤维中,干态强度超过30.0cN/dtex的长丝称强力丝;超过38.0cN/dtex的称超强力丝;超过44.1cN/dtex的称二超强力丝;超过48.5cN/dtex的称三超强力丝;超过53.0cN/dtex的称四超强力丝。

分享粘胶纤维的前世今生一、定义粘胶纤维是以天然纤维素为基本原料,经纤维素磺酸酯溶液纺制而成的再生纤维素纤维。

二、名称由来早在 1891 年, Cross、Bevan 和Beadle 等首先将天然纤维素用烧碱浸渍,制成碱纤维素,然后使之与二硫化碳反应,生成纤维素磺酸钠盐(亦称纤维素磺酸酯)溶液,由于这种溶液的粘度很大,因而被命名为“粘胶”。

粘胶遇酸后,纤维素又重新析出。

1893年,根据粘胶的这种性质,发明了一种制备化学纤维的方法,这种方法制的的纤维称为“粘胶纤维”三、历史发展1905 年, Mailer 等发明了稀硫酸和硫酸盐组成的凝固浴,使粘胶纤维的性能得到较大改善,从而实现了粘胶纤维的工业化生产。

早期的粘胶纤维都是长丝,俗称人造丝;后来发展了短纤维,棉型的叫人造棉,毛型的叫人造毛。

在粘胶纤维中,短纤维的产量约占 2/ 3,其余 1/ 3 是粘胶长丝和强力纤维。

20 世纪 30 年代末期,出现了强力粘胶纤维。

20 世纪40 年代初,日本研制成功高湿模量粘胶短纤维,称为“Toramomen 虎木棉”, 国际上命名其为“Polynosic 波里诺西克纤维”, 中国在1965 年也生产出这种纤维,取名为“富强纤维”,简称“富纤”,这种纤维克服了粘胶纤维的致命缺点,性能接近于棉纤维。

20 世纪50 年代初期,高湿模量粘胶纤维实现了工业化生产;60 年代初期,粘胶纤维的发展达到高峰,其产量占化学纤维总产量的80%以上。

在这个时期,美国开发了一种高湿模量(HWM)粘胶纤维“Avril 阿夫列尔”,其有些性能优于波里诺西克纤维,另外,美国还开发出中等强力粘胶短纤维“Avron阿芙纶”、高强力高伸长耐磨好的粘胶短纤维“XL 阿芙纶”和高湿模量高卷曲粘胶短纤维“Prima 普列玛”等。

在欧洲,富强纤维和高湿模量粘胶纤维统称为“Modal 莫代尔”。

从20 世纪60 年代中期起,由于合成纤维的兴起,并因其强度高、机械物理性能好,备受人们欢迎,粘胶纤维则在湿强等性能方面有明显不足,因此,粘胶纤维的发展趋于平缓,到 1968 年产量开始落后于合成纤维;至80 年代,随着纺织科技的发展,粘胶纤维可以做到既具有其他化学纤维所不可相比的舒适性,又克服了湿强力、湿模量低的弱点,出现了换代产品。

粘胶纤维的问世仅迟于纤维素硝酸酯纤维,是最古老的化学纤维品种之一。

1891年,克罗斯(Cross)、贝文(Bevan)和比德尔(Beadle)等首先制成纤维素黄酸钠溶液,由于这种溶液的粘度很大,因而命名为“粘胶”。

粘胶遇酸后,纤维素又重新析出。

根据这个原理,在1893年发展成为一种制备化学纤维的方法,这种纤维被命名为粘胶纤维。

到1905年,米勒尔(Muller)等发明了一种稀硫酸和硫酸盐组成的凝固浴,实现了粘胶纤维的工业化生产。

粘胶纤维工业化生产已经一百年了,在这一百年里,生产技术不断进步,从普通型纤维发展到强力型纤维、高湿模量型纤维。

目前世界粘胶纤维的产量约占化学纤维总产量的12%左右。

自20世纪90年代,欧、美、日等工业强国纷纷关闭它们的粘胶纤维厂,缩减粘胶纤维的产量,他们把粘胶纤维的生产集中在少数大公司,这样,有利于治理污染及新工艺、新品种的开发;(20世纪70年代以后,由于合成纤维的迅速发展,以及粘胶纤维生产工艺冗长,“三废”污染严重等原因,在发达国家产量开始下降)。

与此同时,他们经过技术革新,大幅度提高粘胶纤维产品的质量,开发新品种、新技术,大大提高产品的附加值。

例如,他们的粘胶长丝纺速已达14Om/min,丝的纤度已细到像最细的蚕丝那样纤细,并开发出中空、阻燃、防臭、竹节、异形、远红外等上百个差别化纤维品种;在产品质量方面,粘胶纤维的染色一致性明显提高、毛丝疵点和伸度变异系数大大降低;另外,他们不断向外输出新的粘胶纤维生产技术,比如我国各大化纤公司都在花巨资引进他们的先进技术和设备,如连续式纺丝机、酸浴闪蒸系统、丝饼内压洗设备、废气回收技术等。

通过上述办法,欧、美、日等国家虽然缩减了粘胶纤维的生产量,但减少了劳务费用支出,降低了环境污染及治理费用,又因其产品附加值的大幅度提高,加之大笔的技术输出收入,整体的经济效益却大大提高了[1]。

我国化学纤维工业的建立是从粘胶纤维开始的。

从20世纪50年代开始,我国先后建了粘胶纤维的生产厂,如丹东化学纤维厂、保定化学纤维厂等。