第五章 工艺尺寸链计算

- 格式:ppt

- 大小:1.68 MB

- 文档页数:38

工艺尺寸链计算的基本公式

1.尺寸链总公差计算式

总公差=设计尺寸+最大便宜-最小公差

其中,设计尺寸是产品设计的理论尺寸,最大便宜是指允许的最大超

出设计尺寸的尺寸偏差,最小公差是指允许的最小尺寸偏差。

2.累积公差计算式

累积公差=√(Σ(公差1^2+公差2^2+公差3^2+...+公差n^2))

其中,Σ表示总和,公差1、公差2、公差3...公差n是从设计到加

工过程中每个环节的公差。

3.公差分配计算式

公差分配=(设计尺寸-加工尺寸)/加工余量

其中,设计尺寸是产品设计的理论尺寸,加工尺寸是实际加工得到的

尺寸,加工余量是指设计尺寸与加工尺寸之间的差值。

4.合并公差计算式

合并公差=√(公差1^2+公差2^2)

其中,公差1和公差2是两个相互独立的公差。

5.组合公差计算式

组合公差=(公差1^2+公差2^2+公差3^2+...+公差n^2)^0.5

其中,公差1、公差2、公差3...公差n是不同特征尺寸的尺寸公差。

除了这些基本公式外,还有一些特殊情况下的公式可供使用,如配合

公差的计算、紧配合公差的计算等。

需要注意的是,工艺尺寸链的计算是一个复杂的过程,需要考虑到产

品的设计要求、加工工艺的要求、材料的特性等多个因素。

公式只是工艺

尺寸链计算的一部分,实际使用中还需结合具体情况进行综合计算和分析。

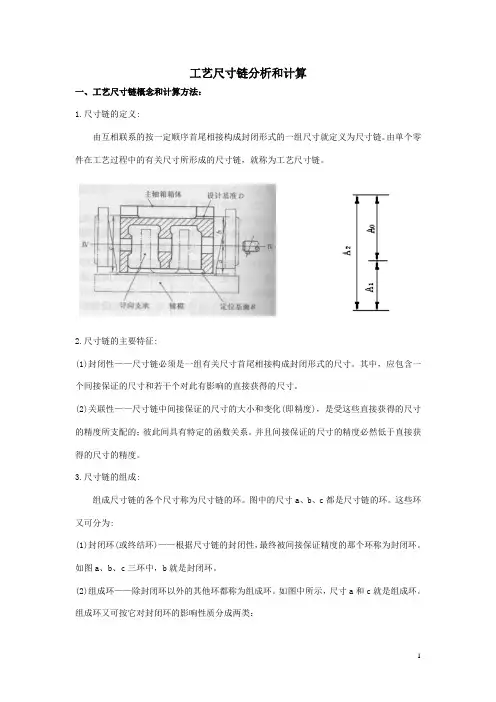

工艺尺寸链分析和计算一、工艺尺寸链概念和计算方法:1.尺寸链的定义:由互相联系的按一定顺序首尾相接构成封闭形式的一组尺寸就定义为尺寸链。

由单个零件在工艺过程中的有关尺寸所形成的尺寸链,就称为工艺尺寸链。

2.尺寸链的主要特征:(1)封闭性——尺寸链必须是一组有关尺寸首尾相接构成封闭形式的尺寸。

其中,应包含一个间接保证的尺寸和若干个对此有影响的直接获得的尺寸。

(2)关联性——尺寸链中间接保证的尺寸的大小和变化(即精度),是受这些直接获得的尺寸的精度所支配的;彼此间具有特定的函数关系。

并且间接保证的尺寸的精度必然低于直接获得的尺寸的精度。

3.尺寸链的组成:组成尺寸链的各个尺寸称为尺寸链的环。

图中的尺寸a、b、c都是尺寸链的环。

这些环又可分为:(1)封闭环(或终结环)——根据尺寸链的封闭性,最终被间接保证精度的那个环称为封闭环。

如图a、b、c三环中,b就是封闭环。

(2)组成环——除封闭环以外的其他环都称为组成环。

如图中所示,尺寸a和c就是组成环。

组成环又可按它对封闭环的影响性质分成两类:1)增环——当其余各组成环不变,而这个环增大使封闭环也增大者。

尺寸c 就是增环。

2)减环——当其余各组成环不变,而这个环增大反而使封闭环也减小者。

尺寸a 就是减环。

4.尺寸链计算有极值法和统计法两种:(1)极值法:从尺寸链各环都处于极限条件下来计算封闭环和组成环之间关系的方法。

这种方法是按误差综合的两个最不利情况,即各增环都为最大极限尺寸而各减环都为最小极限尺寸的情况,或各增环都为最小极限尺寸而各减环都为最大极限尺寸的情况下,来计算封闭环极限尺寸的方法。

目前生产中一般采用极值法。

(2)统计法(概率法):应用概率论理论来计算封闭环和组成环之间关系的方法。

概率法主要用于生产批量大的自动化及半自动化生产方面,但是当尺寸链的环数较多时,即使生产批量不大也宜用概率法。

二、极值法解工艺尺寸链的计算公式:极值法是从尺寸链各环都处于极限条件下来计算封闭环和组成环之间关系的方法。

第五章工艺尺寸链计算工艺尺寸链是指产品在制造过程中,从设计到生产的各个环节中所涉及到的尺寸关系。

它是整个生产过程的基础,对产品质量和工艺效率有着很大的影响。

工艺尺寸链的计算是为了确定各个工艺环节中的尺寸变化,确保产品在不同环节中的尺寸要求能够达到设计要求。

工艺尺寸链的计算主要包括工艺尺寸链图的绘制和尺寸偏差的确定。

首先,需要了解产品的设计要求和各个工艺环节的尺寸变化规律。

然后,根据产品的特点和工艺流程,绘制工艺尺寸链图。

工艺尺寸链图是以产品的重要尺寸为基准,连接各个工艺环节中的尺寸变化,形成一个闭合的循环。

在绘制工艺尺寸链图的过程中,需要考虑不同工艺过程中的尺寸变化原因。

例如,材料在加工过程中可能会发生热胀冷缩、塑性变形等变化,加工设备的精度和稳定性也会对尺寸产生一定影响。

此外,还需要考虑到工艺环节之间的相互影响,如果前后工艺环节尺寸变化不相容,就可能导致产品尺寸无法满足要求。

确定尺寸偏差是工艺尺寸链计算的另一个重要步骤。

尺寸偏差是指产品在各个工艺环节中的尺寸变化范围。

根据产品的设计要求和工艺流程,通过计算和实验确定尺寸偏差的上下限,以确保产品在各个工艺环节中的尺寸变化在允许范围内。

在进行尺寸偏差的确定时,需要考虑到不同工艺环节中的尺寸变化因素。

例如,加工设备的精度和稳定性、材料的物理性质以及装配工艺的精度要求等。

同时,还需要综合考虑设备和材料的实际情况,避免尺寸偏差过大或过小,导致产品质量无法满足要求。

工艺尺寸链的计算是一项复杂的工作,需要深入了解产品和工艺过程,并综合考虑多个因素。

通过合理的工艺尺寸链计算,可以有效地控制产品的尺寸变化,提高产品的精度和质量。

同时,还可以提高工艺效率,减少资源的浪费,提高生产效益。

因此,在产品设计和制造中,工艺尺寸链的计算是一个非常重要的环节。

工艺尺寸链的计算方法

工艺尺寸链是关键参数之一,是制造过程中至关重要的,决定着各类零件、装配件及其产品的精密度能力。

工艺尺寸链的计算主要分为四步:

1.从工程技术资料获取原始尺寸资料:详尽的设计工艺要求书,研究出制造各部件、装配件精度技术要求,从而明确原始尺寸及其公差要求。

2.编制工艺尺寸链:可先编制一个大致的尺寸链,它是由原始尺寸、受责任部门、工艺要求等组成的一系列链条。

遵从原始尺寸的限制,一步步计算得到所有相关尺寸,再根据公差要求补充传动链中相应尺寸的准确度。

3.确定工作变形的类型:有时,如果形状尺寸链中有部分尺寸需要变形,必须首先确定所采用的变形工艺。

4.编制工作变形工艺尺寸图:为了实现变形过程和后续制造过程,有些零件、结构件经过加工工程处理后,可使用工艺尺寸图,标明改变形前和改变形后尺寸。

以上就是工艺尺寸链的计算方法。

它是根据原始尺寸和要求的精度以及变形过程,以步骤确定变形后各个尺寸的原则而计算出的。

一旦确定,制造过程中将引导各个零件、装配件的制造。

因此,子成功地编制工艺尺寸链是至关重要的,质量管理程序也将依赖于此。

工艺尺寸链及其计算——切削加工工艺尺寸链一、尺寸链当零件加工时,多次转换工艺基准,引起测量基准、定位基准与设计基准不重合,这时,就会出现工艺尺寸链,装配过程中会出现装配工艺尺寸链一)概念:在零件加工或机器装配过程中,由一系列相互联系的尺寸按一定顺序首尾相接排列形成的封闭图形,称为尺寸链。

图 1 定位套的尺寸联系图2 阶台零件的尺寸联系1、工艺尺寸链的概念(1)工艺尺寸链的定义在零件加工或机器装配过程中,由一系列相互联系的尺寸按一定顺序首尾相接排列形成的封闭图形,称为尺寸链。

(2)工艺尺寸链的组成① 环组成工艺尺寸链的各个尺寸都称为工艺尺寸链的环。

② 封闭环工艺尺寸链中间接得到的环称为封闭环。

用A 0 ”、“ L0”表示。

③ 组成环组成环分增环和减环两种。

④ 增环当其余各组成环保持不变,某一组成环增大,封闭环也随之增大,该环即为增环。

如、,⑤ 减环当其余各组成环保持不变,某一组成环增大,封闭环反而减小,该环即为减环。

如、,(3)工艺尺寸链的特征① 关联性② 封闭性(4)尺寸链简图的作法① 确定封闭环即加工后间接得到的尺寸。

② 查找组成环。

查找组成环必须掌握的基本特点为:组成环是加工过程中“直接获得”的,而且对封闭环有影响。

③ 按照各组成环对封闭环的影响,确定其为增环或减环确定增环或减环。

二、尺寸链的计算方法:极值法极值法是从最坏情况出发来考虑问题的,即当所有增环都为最大极限尺寸而减环恰好都为最小极限尺寸,或所有增环都为最小极限尺寸而减环恰好都为最大极限尺寸,来计算封闭环的极限尺寸和公差。

一)封闭环的基本尺寸A0式中 K 为增环的环数, m 为减环的环数(下同)。

二)封闭环的极限尺寸三)封闭环的极限偏差四)封闭环的公差TT = ES -E I =( 6 )三、尺寸链的计算示例一)定位基准与设计基准不重合时工序尺寸计算在零件加工过程中有时为方便定位或加工,选用不是设计基准的几何要素作定位基准,在这种定位基准与设计基准不重合的情况下,需要通过尺寸换算,标注有关工序尺寸及公差,并按换算后的工序尺寸及公差加工,以保证零件的原设计要求。