金属镀覆和化学处理标识方法(仅供参考)

- 格式:doc

- 大小:272.00 KB

- 文档页数:15

表面处理的标注表面处理在零件或部件的工作过程中,由于其表面的磨损、腐蚀和疲劳而导致成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

此外,表面处理可以充分发挥材料的潜力,节约能源,降低生产成本。

因此,设计人员在设计零部件时,应充分合理地选择各种表面处理方法。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按gb/t13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1.金属镀层和化学表面处理方法的符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜、铁铜、铜合金铜、铝合金铝、锌合金锌镁、镁合金mg钛、钛合金ti塑料pl(国际缩写)金属材料的化学元素符号:合金材料用其主要成分的化学元素符号表示,非金属材料用国际缩写表示。

2)电镀方法和处理方法的符号:方法名称符号(英文缩写)电镀ep化学镀ap电化学处理et化学处理ct3)化学和电化学处理名称的表示符号进程名称符号钝化p(不能理解为元素符号磷)氧化o电解着色ec磷化ph阳极氧化a电镀锌铬酸盐处理ca.电镀锌光亮铬酸盐处理c1ab、化学镀锌彩虹铬酸盐处理C1b(漂白型)常用C.化学镀锌彩虹铬酸盐处理C2C(彩虹型)常用D.化学镀锌深铬酸盐处理C2D(符号C;分类1和2;类型:a.b.C.D)2。

金属镀层、化学和电化学表示(图纸上的标记)1)金属镀覆表示方法:示例:例1 fe/ep。

cun15bcy0。

3毫升。

(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2.fe/ep.zn7.c2c(钢.电镀锌7)μm.彩虹铬酸盐处理2级(C型)(彩虹型)示例3 cu/ep。

金属镀覆和化学处理表示方法金属镀覆和化学处理是一种常见的金属表面处理方法,用于改善金属的性能和外观。

金属镀覆可以在金属表面形成一层保护膜,提高其耐腐蚀性和耐磨性;而化学处理则可以改善金属表面的光洁度和润滑性。

本文将介绍金属镀覆和化学处理的原理、方法和应用。

一、金属镀覆金属镀覆是将一种金属沉积在另一种金属的表面上,形成一层镀层的过程。

常见的金属镀覆方法有电镀、热浸镀和喷涂等。

1. 电镀电镀是利用电解质溶液中的金属离子在电流作用下沉积在金属表面上的方法。

首先,在金属表面涂覆一层导电涂料,然后将金属制件作为阴极,放入电解槽中,而阳极则是供应金属离子的金属块。

通电后,金属离子会在阴极表面还原成金属原子,并沉积在阴极表面上,形成一层金属镀层。

2. 热浸镀热浸镀是将金属制件浸入熔融金属中,使金属溶解在熔融金属中,然后从中取出,使溶解的金属在金属制件表面析出并形成镀层的方法。

热浸镀主要适用于金属制件的大面积镀覆,如镀锌。

3. 喷涂喷涂是将金属粉末通过特殊喷枪喷射到金属表面,形成一层金属镀层的方法。

喷涂适用于形状复杂、不易进行电镀或热浸镀的金属制件。

金属镀覆可以提供金属表面的保护和装饰效果。

例如,将锌镀覆在铁制件上可以防止铁生锈;将镍或铬镀覆在钢制件上可以提高其耐腐蚀性;将金或银镀覆在首饰上可以提高其装饰效果。

二、化学处理化学处理是利用化学方法对金属表面进行处理,改变其物理和化学性质的过程。

常见的化学处理方法有酸洗、酸蚀和表面活化等。

1. 酸洗酸洗是将金属制件浸入酸性溶液中,通过酸的腐蚀作用去除金属表面的氧化层、锈蚀层和有机污染物的方法。

酸洗可以提高金属表面的光洁度和清洁度,为后续的处理工艺提供良好的基础。

2. 酸蚀酸蚀是将金属制件浸入强酸中,使酸对金属表面产生腐蚀作用,形成一层微细的凹坑结构的方法。

酸蚀可以增加金属表面的比表面积,提高其润滑性和附着性,常用于轴承和机械零件的表面处理。

3. 表面活化表面活化是在金属表面形成一层活性物质,使金属表面具有较强的反应性的方法。

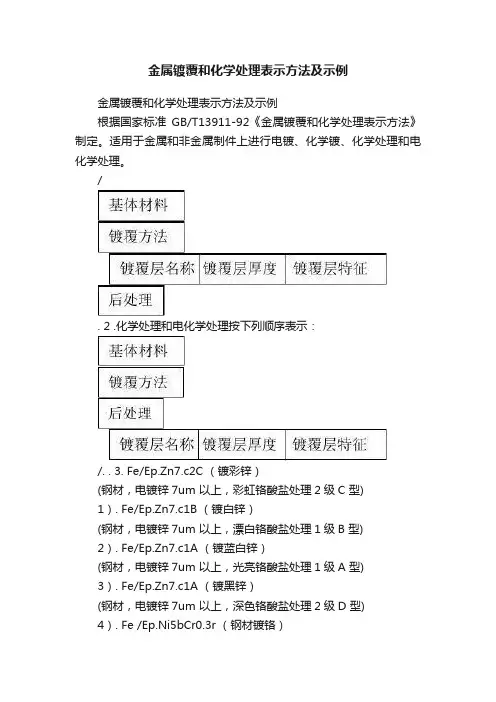

金属镀覆和化学处理表示方法及示例金属镀覆和化学处理表示方法及示例根据国家标准GB/T13911-92《金属镀覆和化学处理表示方法》制定。

适用于金属和非金属制件上进行电镀、化学镀、化学处理和电化学处理。

/. 2 .化学处理和电化学处理按下列顺序表示:/. . 3. Fe/Ep.Zn7.c2C (镀彩锌)(钢材,电镀锌7um 以上,彩虹铬酸盐处理2级C 型)1). Fe/Ep.Zn7.c1B (镀白锌)(钢材,电镀锌7um 以上,漂白铬酸盐处理1级B 型)2). Fe/Ep.Zn7.c1A (镀蓝白锌)(钢材,电镀锌7um 以上,光亮铬酸盐处理1级A 型)3). Fe/Ep.Zn7.c1A (镀黑锌)(钢材,电镀锌7um 以上,深色铬酸盐处理2级D 型)4). Fe /Ep.Ni5bCr0.3r (钢材镀铬)(钢材,电镀光亮镍5μm 以上,普通铬0.3μm 以上)5). Fe /Ep.( Cr )25b (钢材镀铬-简略标注)(钢材,表面电镀铬,组合镀覆层特征为光亮,总厚度25μm 以上,中间镀覆层按有关规定执行)).6).Cu/Ep.Ni5bCr0.3r (铜材镀铬)(铜材,电镀光亮镍5μm 以上,普通铬0.3μm 以上)7). Fe/Ep. Cu20Ap. Ni10 Cr0.3cf(钢材,电镀铜20μm 以上,化学镀镍10μm 以上,电镀无裂纹铬0.3μm 以上。

8).PL/ Ep. Cu10b Ni15 b Cr0.3 (塑料镀铬)(塑料,电镀光亮铜10μm 以上,光亮镍15μm 以上,普通铬0.3μm 以上。

普通铬r 省略)9).Al/ Ep. Cu10b Ni15 b Cr0.3 (铝材镀铬)(铝材,电镀光亮铜10μm 以上,光亮镍15μm 以上,普通铬0.3μm 以上。

普通铬r 省略)10).Fe/Ep.Cu10Ni15bCr0.3mc(钢材,电镀铜10um 以上,光亮镍15um 以上,微裂纹铬0.3um 以上)11). Fe/ Et.A.Cl(BK) (钢材发黑)(钢材电化学处理,阳极氧化,着黑色,对阳极氧化无特殊要求)12). Fe/ Ct.MnPh (钢材磷化处理)(钢材,化学处理,磷酸锰盐处理)13). Fe/ Ct. P (钢材钝化)(钢材,化学处理,钝化)14). Fe/ SD (钢材除油),(钢材,有机溶剂除油)18). Al /MP (铝材机械抛光)15). Al /SHB (铝材喷丸)16). Fe/ SB (钢材喷砂)总师办编制 2001/12/25。

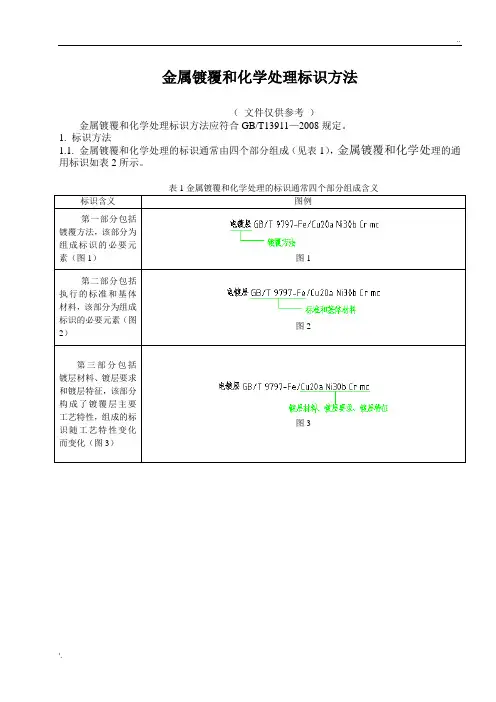

金属镀覆和化学处理标识方法(文件仅供参考)金属镀覆和化学处理标识方法应符合GB/T13911—2008规定。

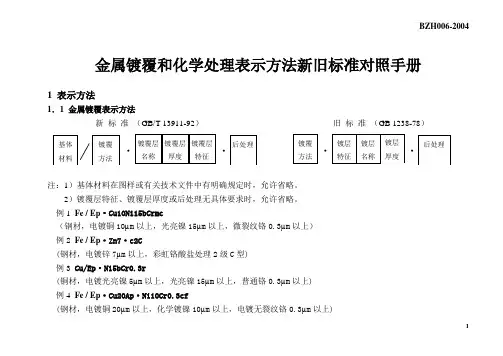

1. 标识方法1.1. 金属镀覆和化学处理的标识通常由四个部分组成(见表1),金属镀覆和化学处理的通用标识如表2所示。

标识含义图例第一部分包括镀覆方法,该部分为组成标识的必要元素(图1)图1第二部分包括执行的标准和基体材料,该部分为组成标识的必要元素(图图22)第三部分包括镀层材料、镀层要求和镀层特征,该部分构成了镀覆层主要工艺特性,组成的标图3识随工艺特性变化而变化(图3)第四部分包括每部分的详细说明,如:化学处理方法(图4)、应力消除的要求(图5)和合金元素的标注(图6)。

该部分为组成标识的可选择元素(见1.2)图4图5图6表2金属镀覆和化学后处理的通用标识基本信息底镀层中镀层面镀层后处理镀覆方法本标准号-基本材料/底镀层最小厚度底镀层特征中镀层最小厚度中镀层特征面镀层最小厚度面镀层特征典型标识示例: 电镀层GB/T 9797-Fe/Cu20a Ni30b Cr mc (见3.11.2)。

电镀层G B /T 9797- Fe / Cu 20 a Ni 30 b Cr 0.3 mc镀覆标识顺序说明:a). 镀覆方法应用中文表示。

为便于使用,常用中文:电镀、化学镀、机械镀、电刷镀、气象沉积等表示。

b). “本标准号”为相应镀覆层执行的国家标准号、或者行业标准号;如果不执行的国家标准号或行业标准号则应标识该产品的企业标准号,并注明该标准为企业标准,不允许无标准号产品; c). 标准号后连接短横杠“-”;d). 基本材料用符号表示,见表3常用基本材料的表示符号,对合金材料的镀覆必要时还必须标注出合金元素的成分和含量;e). 基本材料后用斜杠“/”隔开;f). 当需要底层时,应标注底镀层材料、最小厚度(单位为μm ), 底镀层特征有要求时应按典型标识(见1.2)规定底镀层特征符号。

如无特征要求,则表示镀层无特征要求,允许省略底镀层特征符号。

请问螺丝表面处理:Fe/Ep.Zn7.c2c是什么意思?悬赏分:10 - 提问时间2005-10-11 12:33提问者:欧顺利- 童生一级其他回答共 1 条铁表面镀锌7微米吧,Ep应为:electroplate 电镀这是新国标13911-1992 GB/T代替1238-1976表示电镀的D.c2c表示电镀锌后铬酸盐处理——彩红铬酸盐处理c2C 代替老国标DC光亮铬酸盐处理clA /漂白铬酸盐处理clB (代替DB )/彩红铬酸盐处理c2C (代替DC)/深色铬酸盐处理c2D请参考GB/T 13911-1992《金属镀覆和化学处理表示方法》Fe/Ep·Zn 25 腐蚀严重的工作条件,一般不推荐使用Fe/Ep·Zn 18 腐蚀严重的工作条件,汽车底盘零件、螺纹紧固件等Fe/Ep·Zn 12 腐蚀中等的工作条件,如发动机舱内零件、螺纹紧固件等Fe/Ep·Zn 10 腐蚀中等的工作条件,螺纹紧固件Fe/Ep·Zn 8 腐蚀轻微的工作条件,如乘客舱内零件、螺纹紧固件等Fe/Ep·Zn 5 腐蚀轻微的工作环境,如电镀后需进行涂装的零件、螺纹紧固件等Fe/Ep·Zn 3 腐蚀轻微的工作环境,螺丝紧固件yvhk 2006-12-18 16:04电镀层标识方法在对镀层的技术要求的标识上可以参照下面的办法:1.金属镀层标识时采用下列顺序表示:基体材料/镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理1)基体材料:材料名称及符号:铁Fe铜及其合金Cu铝及其合金Al锌及其合金Zn镁及其合金Mg塑料PL硅酸盐材料CE其它非金属NM。

2)镀覆方法:工艺方法及符号:电镀Ep化学镀Ap电化学处理Et化学处理Ct。

3)镀覆层名称:镀覆层名称采用镀层的化学元素符号表示。

4)镀覆层厚度:镀覆层厚度单位为μm,一般标识镀层厚度的下限,必要时可以标注镀层厚度范围。

5)镀覆层特征:光亮b半光亮s暗m缎面st普通r导电cd绝缘i。

选用GB/T 13911-1992《金属镀覆和化学处理表示方法》的原则姜里芝一、前言GB/T 13911-1992《金属镀覆和化学处理表示方法》规定了金属镀覆和化学处理的表示方法,适用于金属和非金属制件上进行电镀、化学镀、化学处理和电化学处理的表示。

对金属而言,若表面防护不当,就会使金属表面被锈蚀。

金属的锈蚀在形式上有表面均匀锈蚀,表面局部锈蚀,或发生在金属内部的锈蚀。

各种形式的锈蚀,都将使金属的机械、电气性能和表面质量受到严重的影响,从而降低设备的工作能力和使用寿命,严重的甚至报废。

因此,金属表面的防护是一项很重要的工作。

GB/T 13911-1992标准对镀覆的表示方法、标注阐述得很清楚,本文就该标准如何选用进行分析。

二、镀覆分类在选用金属零件表面的涂覆时,应首先考虑表面镀覆的用途,主体金属的种类以及产品的使用环境条件等。

表面镀覆按其用途一般分为三类:(1)保护性表面涂覆。

主要保护零件的主体金属在使用中免受腐蚀,如锌、镉和锡镀层。

(2)工作保护性表面涂覆。

除了保护零件的主体金属免受腐蚀外,主要用于满足工作上的要求,如耐热、耐磨、稳定接触电阻及工艺涂覆等,如铬、镍和银的镀层等。

(3)保护装饰性涂覆。

除了保护零件的主体金属免受腐蚀外,还要求零件表面美观,如镀镍、镀铜-镍-铬等。

三、电工产品金属电镀层选用原则金属电镀层选用与电镀层的使用环境和基体材料有关,选用原则如下:(1)金属电镀层的使用环境见表1。

表1 使用环境2.钢基体、铜及其合金上电镀层的规定,按多年的实践经验,以参考表2、表3选用。

表2 钢基体上镀覆表3 铜基体上镀覆(3)金属镀覆的外观等级的选用对设计者来说非常重要,下面就外观等级特征进行表述。

外观等级分为四级,用罗马数字Ⅰ、Ⅱ、Ⅲ、Ⅳ分别表示,见表4。

表4 外观等级四、新旧国标对照GB/T 13911-1992已使用多年,但还有许多人对新旧国标的镀覆符号对应关系不清楚,下面列出新旧国标金属镀覆和化学处理表示符号对照表(表5)供大家参考。

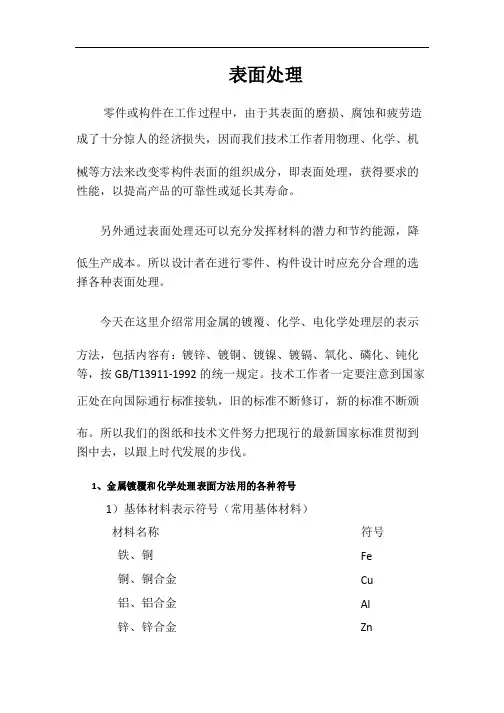

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称铁、铜铜、铜合金铝、铝合金锌、锌合金符号Fe Cu Al Zn镁、镁合金钛、钛合金Mg Ti塑料PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称电镀化学镀电化学处理化学处理3)化学和电化学处理名称的表示符号符号(英文缩写)EpApEtCt处理名称钝化氧化电解着色磷化阳极氧化电镀锌铬酸盐处理a.电镀锌光亮铬酸盐处理符号P(不能理解为元素符号磷)OEcPhACC1Ab.电镀锌彩虹铬酸盐处理c.电镀锌彩虹铬酸盐处理d.电镀锌深色铬酸盐处理C1BC2CC2D(漂白型)常用(彩虹型)常用(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.CuN15bCy0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

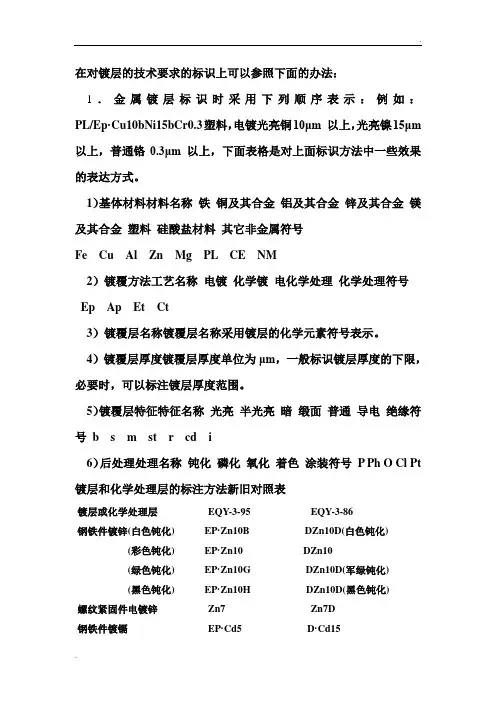

在对镀层的技术要求的标识上可以参照下面的办法:1.金属镀层标识时采用下列顺序表示:例如:PL/Ep·Cu10bNi15bCr0.3塑料,电镀光亮铜10μm 以上,光亮镍15μm 以上,普通铬0.3μm 以上,下面表格是对上面标识方法中一些效果的表达方式。

1)基体材料材料名称铁铜及其合金铝及其合金锌及其合金镁及其合金塑料硅酸盐材料其它非金属符号Fe Cu Al Zn Mg PL CE NM2)镀覆方法工艺名称电镀化学镀电化学处理化学处理符号Ep Ap Et Ct3)镀覆层名称镀覆层名称采用镀层的化学元素符号表示。

4)镀覆层厚度镀覆层厚度单位为μm,一般标识镀层厚度的下限,必要时,可以标注镀层厚度范围。

5)镀覆层特征特征名称光亮半光亮暗缎面普通导电绝缘符号 b s m st r cd i6)后处理处理名称钝化磷化氧化着色涂装符号P Ph O Cl Pt 镀层和化学处理层的标注方法新旧对照表镀层或化学处理层EQY-3-95EQY-3-86钢铁件镀锌(白色钝化)EP·Zn10B DZn10D(白色钝化) (彩色钝化)EP·Zn10DZn10(绿色钝化)EP·Zn10G DZn10D(军绿钝化)(黑色钝化)EP·Zn10H DZn10D(黑色钝化)螺纹紧固件电镀锌Zn7Zn7D钢铁件镀镉EP·Cd5D·Cd15钢铁件镀铜EP·Cu15D·Cu15钢铁件镀铅EP·Pb15D·Pb15铜件镀铅Cu/EP·Pb15D·Pb15螺纹紧固件镀铅Pb7Pb7D钢铁件镀锡EP·Sn15D·Sn15铜件镀镍Cu/EP·Ni6-钢铁件镀硬铬EP·Cr13D·YCr13 钢铁件镀松孔铬EP·Cr150AO D·KCr150 钢铁件防护装饰性镀铬EP·Cu20Ni30Cr-锌铸件防护装饰性镀铬Zn/EP·Cu20Ni30Cr-钢铁件镀银EP·Ag15P D·Ag15铜件镀银Cu/EP·Ag6P D·Ag6塑料件镀铜镍铬PL/EP·Cu25Ni12Cr-钢铁件化学镀镍CP·Ni25-钢铁件氧化CO H·Y钢铁件锰盐磷化MnPh5H·ML钢铁件锌盐磷化ZnPh10H·FL铝合金阳极氧化Al/AO D·Y·Al铝合金化学氧化Al/CO H·Y·Al锌合金钝化Zn/C H·D铜合金钝化Cu/P H·D。

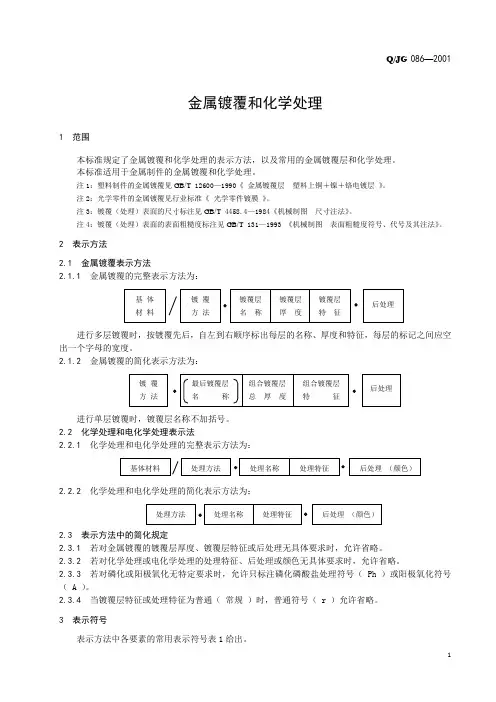

金属镀覆和化学处理1 范围本标准规定了金属镀覆和化学处理的表示方法,以及常用的金属镀覆层和化学处理。

本标准适用于金属制件的金属镀覆和化学处理。

注1:塑料制件的金属镀覆见GB/T 12600—1990《 金属镀覆层 塑料上铜+镍+铬电镀层 》。

注2:光学零件的金属镀覆见行业标准《 光学零件镀膜 》。

注3:镀覆(处理)表面的尺寸标注见GB/T 4458.4—1984《机械制图 尺寸注法》。

注4:镀覆(处理)表面的表面粗糙度标注见GB/T 131—1993 《机械制图 表面粗糙度符号、代号及其注法》。

2 表示方法2.1 金属镀覆表示方法2.1.1 金属镀覆的完整表示方法为:进行多层镀覆时,按镀覆先后,自左到右顺序标出每层的名称、厚度和特征,每层的标记之间应空出一个字母的宽度。

2.1.2 金属镀覆的简化表示方法为:进行单层镀覆时,镀覆层名称不加括号。

2.2 化学处理和电化学处理表示法2.2.1 化学处理和电化学处理的完整表示方法为:2.2.2 化学处理和电化学处理的简化表示方法为:2.3 表示方法中的简化规定2.3.1 若对金属镀覆的镀覆层厚度、镀覆层特征或后处理无具体要求时,允许省略。

2.3.2 若对化学处理或电化学处理的处理特征、后处理或颜色无具体要求时,允许省略。

2.3.3 若对磷化或阳极氧化无特定要求时,允许只标注磷化磷酸盐处理符号( Ph )或阳极氧化符号( A )。

2.3.4 当镀覆层特征或处理特征为普通( 常规 )时,普通符号( r )允许省略。

3 表示符号表示方法中各要素的常用表示符号表1给出。

表1 常用表示符号4 常用金属镀覆层和化学处理4.1常用金属镀覆层表2给出。

表2 常用金属镀覆层4.2 常用化学处理表3给出。

单位为微米4.3常用金属镀覆层和化学处理的新旧标准对照见附录A(资料性附录)。

5 镀覆层和膜层(以下简称镀层)的厚度控制5.1 有精密配合尺寸要求的零件,镀层厚度以其主要配合尺寸表面为控制基准。

金属表面处理.txt41滴水能穿石,只因为它永远打击同一点。

42火柴如果躲避燃烧的痛苦,它的一生都将黯淡无光。

金属表面处理1. 镀锌对照:NO 韩国标准中国标准备注符号含义符号含义1 MFZnⅠ-CY 镀彩锌3 um以上 EP?Zn 3? c2C 镀彩锌3 um以上2 MFZn Ⅱ-CY 镀彩锌5 um以上 EP?Zn 5?c2C 镀彩锌5 um以上3 MFZn Ⅲ-CY 镀彩锌10 um以上 EP?Zn 10?c2C 镀彩锌10um以上2. 金属镀覆和化学处理的表示方法2.1金属镀覆规定的符号按下表顺序:/ ? ?例如:Fe/Ep?Zn7?c2C(基体材料为钢材,电镀锌7um以上,彩虹铬盐处理2级C型)2.2化学处理和电化学处理规定的符号按下表顺序:/ ? ?例如:Al/Et?A?Cl (BK)(基体材料为铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法无特定要求)3. 镀覆方法和处理方法的表示符号见下表:方法名称英文符号电镀 electroplating Ep化学镀 autocatalytic plating Ap电化学处理 electrochemical treatment Et化学处理 chemical treatment Ct3.1化学处理和电化学处理名称的表示符号见下表:处理名称英文符号钝化 passivaing P氧化 oxidation O电解着色 autocatalytic colouring Ec磷化磷酸盐处理磷酸锰盐处理manganese phosphate treatment MnPh磷酸锌盐处理 zinc phosphate treatment ZnPh磷酸锰锌盐处理 manganese zinc phosphate treatment MnZnPh磷酸锌钙盐处理 zinc calcium phosphate treatment ZnCaPh处理名称英文符号阳极氧化硫酸阳极氧化 slphuric acid anodizing A(S)铬酸阳极氧化 chromic acid anodizing A(Cr)磷酸阳极氧化 phosphoric acid anodizing A(P)草酸阳极氧化 oxalic acid anodizing A(O)注:对磷化及阳极氧化无特定要求时,允许只标注Ph(磷酸盐处理符号)或A(阳极氧化符号)。

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜 Fe铜、铜合金 Cu铝、铝合金 Al锌、锌合金 Zn镁、镁合金 Mg钛、钛合金 Ti塑料 PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀 Ep化学镀 Ap电化学处理 Et化学处理 Ct3)化学和电化学处理名称的表示符号[处理名称符号钝化 P(不能理解为元素符号磷)氧化 O电解着色 Ec磷化 Ph阳极氧化 A电镀锌铬酸盐处理 Ca.电镀锌光亮铬酸盐处理 C1Ab.电镀锌彩虹铬酸盐处理 C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理 C2C (彩虹型)常用d.电镀锌深色铬酸盐处理 C2D(符号-C;分级1、2;类型:)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬μm)例2. Fe/ (钢材。

电镀锌7μm,彩虹铬酸盐处理2级C型)(彩虹型)例(铜材,电镀光亮镍5μm,普通铬μm)例(铜材,电镀铜20μm,化学镀镍10μm,电镀无裂纹铬μm)例(塑料,电镀光亮铜10μm,光亮镍15μm,普通铬μm)2)化学、电化学处理表示方法.示例:例Et·A·cl(BK)(铝材,电化学处理,阳极氧化,着黑色)例2. Cu/ct·P(钢材,化学处理,钝化)例ct·MnPh(铜材,化学处理,磷酸锰盐处理)例4. AI/et·Ec(铝材,电化学处理,电解着色)3、镀覆层处理层表示符号,4、后处理表示符号:红色RD橙色OG黄色YE绿色GN后处理名称:符号蓝(浅蓝)BU 紫(紫红)VT 灰(蓝灰)GY 白色WH 粉色PK%GD 金黄青绿TQ银白SR…常用镀覆层的标志新旧对照表注:1.基体材料在图样或有关得技术文件中有明确规定时,允许省。

金属镀覆、化学处理表示方法

1.1 电镀、化学镀表示方法

基体材料/镀覆方法﹒镀覆层名称、厚度、特征﹒后处理

a)基体材料:应注明基体材料,零件图材料栏已注明基体材料允许不标注。

b)镀覆方法:

b)镀覆层名称、厚度、特征:常用镀覆层名称用镀层的化学元素符号表示,镀覆层厚度标注为要求达到的最小厚度,用阿拉伯数字表示,单位为um。

镀覆层厚度选择按QJ450A.

c)后处理:

eg:钢材,电镀锌7um以上,彩虹铬酸盐处理2级C类表示为

Fe/Ep﹒Zn﹒c2C

1.2 化学处理和电化学处理表示方法

基体材料/处理方法﹒处理名称、特征﹒后处理(颜色)

a)基体材料:应注明基体材料,零件图材料栏已注明基体材料允许不标注。

b)处理名称、特征

c)后处理

eg:铝材,电化学处理,硫酸阳极氧化着色表示为

Al/Et﹒A(S)﹒CL

常用基体材料表示符号

镀覆方法﹒处理方法表示符号及新旧对照

镀覆层特征、处理特征表示符号及新旧对照

阳极氧化后着色符号及新旧

对照。

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜Fe铜、铜合金Cu铝、铝合金Al锌、锌合金Zn镁、镁合金Mg钛、钛合金Ti塑料PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀Ep化学镀Ap电化学处理Et化学处理Ct3)化学和电化学处理名称的表示符号处理名称符号钝化P(不能理解为元素符号磷)氧化O电解着色Ec磷化Ph阳极氧化 A电镀锌铬酸盐处理 Ca.电镀锌光亮铬酸盐处理C1Ab.电镀锌彩虹铬酸盐处理C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理C2C (彩虹型)常用d.电镀锌深色铬酸盐处理C2D(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.CuN15bCy0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

电镀符号金属电镀和喷涂表示方法金属电镀和喷涂表示方法(摘录标准:SJ20818-2002电子设备的金属镀覆与化学处理)A1.1 金属镀覆表示方法:基体材料/ 镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理镀覆层特征、镀覆层厚度或后处理无具体要求时,允许省略。

例1:Fe / Ep.Zn7.c2C(钢材,电镀锌7μm以上,彩虹铬酸盐处理2级C型。

)例2:Fe / Ep.Ni25dCr0.3mp(钢材,电镀双层镍25μm以上,微孔铬0.3μm以上。

)例3:Cu / Ep.Ni5bCr0.3r(铜材,电镀光亮镍5μm以上,普通装饰铬0.3μm以上。

)例4:Al/Ap.Ni-P13.Ep.Ag10b/At.DJB-823(铝材,化学镀镍磷合金13μm以上,电镀光亮银10μm以上,涂DJB-823防变色处理。

)A1.2 化学处理和电化学处理的表示方法:基体材料/ 处理方法.处理名称覆盖层厚度处理特征.后处理(颜色)若对化学处理或电化学处理的处理特征,镀覆层厚度,后处理或颜色无具体要求时,允许省略。

例5:Al/Et.A.Cl(BK)(铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法,氧化膜厚度无特定要求)例6:Al/Ct.Ocd(铝材,化学氧化处理,生成可导电的铬酸盐转化膜)例7:Cu/Ct.P(铜材,化学处理,钝化。

)例8:Fe/Ct.ZnPh(钢材,化学处理,磷酸锌盐处理。

)A2.1 基体材料表示符号,见表1:表1 基体材料表示符号材料名称符号铁、钢、铟瓦钢Fe铜及铜合金Cu铝及铝合金Al锌及锌合金Zn镁及镁合金Mg钛及钛合金Ti塑料PL硅酸盐材料(陶瓷玻璃等)CE其他非金属材料NMA2.2 镀覆方法、处理方法表示符号,见表2:表2镀覆方法和处理方法表示符号方法名称符号英文电镀Ep Electroplating化学镀Ap Autocatalytic Plating热浸镀Hd Hot Dipping热喷镀TS Thermal Spraying电化学处理Et Electrochemical Treatment化学处理Ct Chemical TreatmentA2.3 镀覆层表示符号:合金镀覆层,合金含量为质量百分数的上限值:合金元素之间用“-”连接;合金成分无需表示或不变表示时,允许不标注。

金属镀覆和化学处理标识方法(文件仅供参考)金属镀覆和化学处理标识方法应符合GB/T13911—2008规定。

1. 标识方法1.1. 金属镀覆和化学处理的标识通常由四个部分组成(见表1),金属镀覆和化学处理的通用标识如表2所示。

表1金属镀覆和化学处理的标识通常四个部分组成含义标识含义图例第一部分包括镀覆方法,该部分为组成标识的必要元素(图1)图1第二部分包括执行的标准和基体材料,该部分为组成标识的必要元素(图图22)第三部分包括镀层材料、镀层要求和镀层特征,该部分构成了镀覆层主要工艺特性,组成的标图3识随工艺特性变化而变化(图3)第四部分包括每部分的详细说明,如:化学处理方法(图4)、应力消除的要求(图5)和合金元素的标注(图6)。

该部分为组成标识的可选择元素(见1.2)图4图5图6表2金属镀覆和化学后处理的通用标识本信息镀层镀层镀层后处理镀覆方法本标准号- 基本材料/底镀层最小厚度底镀层特征中镀层最小厚度中镀层特征面镀层最小厚度面镀层特征典型标识示例: 电镀层GB/T 9797-Fe/Cu20a Ni30b Cr mc (见3.11.2)。

电镀层G B /T9797- F e/ C u20 a N i30 b C r.3 mc镀覆标识顺序说明:a). 镀覆方法应用中文表示。

为便于使用,常用中文:电镀、化学镀、机械镀、电刷镀、气象沉积等表示。

b). “本标准号”为相应镀覆层执行的国家标准号、或者行业标准号;如果不执行的国家标准号或行业标准号则应标识该产品的企业标准号,并注明该标准为企业标准,不允许无标准号产品;c). 标准号后连接短横杠“-”;d). 基本材料用符号表示,见表3常用基本材料的表示符号,对合金材料的镀覆必要时还必须标注出合金元素的成分和含量;e). 基本材料后用斜杠“/”隔开;f). 当需要底层时,应标注底镀层材料、最小厚度(单位为μm ), 底镀层特征有要求时应按典型标识(见1.2)规定底镀层特征符号。

如无特征要求,则表示镀层无特征要求,允许省略底镀层特征符号。

对合金材料的镀覆必要时还必须标注出合金元素成分和含量。

如果不需要底镀层,则不需标注;g). 当需要中层时,应标注中镀层材料、最小厚度(单位为μm ), 中镀层特征有要求时应按典型标识(见1.2)规定中镀层特征符号。

如无特征要求,则表示镀层无特征要求,允许省略中镀层特征符号。

对合金材料的镀覆必要时还必须标注出合金元素成分和含量。

如果不需要中镀层,则不需标注;h). 应标注面镀层材料及最小厚度标识。

面镀层特征有要求时应按典型标识(见2)规定注明面镀层特征符号。

对合金材料的镀覆必要时还必须标注出合金元素成分和含量。

如无特征要求,则表示镀层无特殊要求,则应省略镀层特征符号;i). 镀层后处理为化学处理、电化学处理和热处理,标注方法见典型标识规定(见2);j). 必要时需标注合金镀层的标识,二元合金镀层应在主要元素后面加括号标注主要元素含量,并用一横杠连接次要元素,如:Sn(60)- Pb表示锡铅合金镀层,其中锡质量含量为60﹪;合金成分含量无需标注或不便标注时,允许不标注。

三元合金标注出两种元素成分的含量,依次类推。

1.2. 金属镀层及化学处理常用符号金属材料用化学符号标识、合金材料用其主要成分的化学元素符号表示、非金属材料用国际通用缩写字母表示。

常用基本材料的表示符号见表3。

2. 常用镀覆层的典型标识示例2.1. 钢铁基体上电镀锌层的标识2.1.1. 钢铁基体上锌镀层的标识见GB/T 9799的规定。

标识中有关电镀锌化学处理及分类符号见表4。

标示示例及说明如下:示例1: 电镀层GB/T 9799-Fe/Zn25 c1A该标识表示,在钢基体上电镀锌层至少为25μm,电镀后镀层光亮铬酸盐处理。

示例2: 电镀层GB/T 9799-Fe/Zn20 c2C该标识表示,在钢基体上电镀锌层至少为20μm,电镀后镀层彩虹铬酸盐处理。

示例3: 电镀层GB/T 9799-Fe/Zn25 c2D或电镀层GB/T9799-Fe/Zn25 c2D(黑色)该标识表示,在钢基体上电镀锌层至少为25μm,电镀后镀层深色铬酸盐处理(若有颜色要求应注明)。

表4电镀锌后铬酸盐处理的表示符号2.1.2. 镀锌的特点及标识要求a. 镀锌的特点锌在干燥空气中,比较稳定,不易变色。

在水中及潮湿大气中则与氧或二氧化碳作用或生成氧化物或碱性碳酸锌薄膜,可防止锌继续以氧化,起保护作用。

锌在酸及碱、硫化物之中极易遭腐蚀。

镀锌层一般都要经钝化处理,在铬酸或铬酸盐液中钝化后,由于形成的钝化膜不易与潮湿空气作用,防腐能力大大加强。

对弹簧零件、薄壁零件(壁厚<0.5mm)和要求机械强度较高的钢铁零件,必须进行除氢,铜和铜合金零件可不除氢。

镀锌成本低、加工方便、效果良好。

b. 镀锌层的厚度要求a). 环境对对镀层厚度的要求见表5注:表3.11-5环境对对镀层厚度的要求不确切,仅供参考。

同样的镀层厚度,用不同的铬酸盐处理其防腐能力是不同的。

如:在盐雾试验中,“深色铬酸盐处理”的镀层防腐能力超过“光亮铬酸盐处理”数倍(时间)。

d).标准(紧固件)普通螺纹可容纳的镀层厚度①. 6g、6H级螺纹可容纳镀层厚度见表6。

表6 6g、6H级螺纹可容纳镀层厚1.单个螺纹紧固件上的镀(涂)层厚度是不均匀的,两端比中不厚,长度与直径比越大,厚度差别也越大。

表中短规格是指等于小于5倍直径的螺钉或螺栓等;长规格是指长度大于5倍直径,但等于小于10倍直径的螺钉或螺栓等。

2.细牙螺纹基本偏差可容纳的最大镀(涂)层厚度按螺距选取3.6H级内螺纹需要电镀(或涂层)时,该螺纹在电镀(或涂层)后的实际轮廓也必须不超过以公差带位置H确定的最大实体牙型②. 6f、6e、6G级螺纹可容纳镀层厚度见表7。

表7 6f、6e、6G级螺纹可容纳镀层厚度表7 6f、6e、6G级螺纹可容纳镀层厚度(续)注:1.单个螺纹紧固件上的镀层厚度是不均匀的,两端比中不厚,长度与直径比越大,厚度差别也越大。

表中短规格是指等于小于5倍直径的螺钉或螺栓等;长规格是指长度大于5倍直径,但等于小于10倍直径的螺钉或螺栓等。

2.细牙螺纹基本偏差可容纳的最大镀(涂)层厚度按螺距选式中t____组平均厚度(μm);K____与镀层金属密度有关的系数;m0_______组电镀螺纹紧固件的质量;m1_______组电镀螺纹紧固件退镀后的质量(即:镀前质量)A____组电镀螺纹紧固件的面积(cm2)系数K的数值为:锌: K=1410, 锌的相对密度为7.7;镉: K=1160, 镉的相对密度为8.6;镍: K=1120, 镍的相对密度为8.9。

从可容纳镀层厚度来看,大部分镀锌层达不到防腐要求,所以应镀后进行防腐处理。

c.镀锌件镀后的消除氢脆处理要求在电镀的前处理和电镀过程中,由于氢的渗入和残留会产生氢脆,所以电镀后的高强度工件、弹簧、10.9级及以上的外螺纹紧固件或经表面淬火的自攻螺钉,以及带有淬硬钢制垫圈的组合螺钉等对清脆比较敏感,一旦出现清脆就会有延迟断裂的危险,因此,必须在电镀后4h之内和铬酸盐处理前应尽快进行消除氢处理。

消除氢脆的工艺为:将零件放入温度为190~220℃的恒温箱内,从达到规定的温度开始计时,保温时间见表8、表9。

表8 电镀后消除氢脆的热处理条件(不包括表面淬火工件)d.镀锌件镀前的消除应力处理要求,依据结构及使用要求参照GB/T9799和有关规定进行。

2.2. 工程用铬电镀层的标识2.2.1. 工程用铬电镀层的标识见GB/T 11379的规定。

标识中工程用铬电镀层特征符号见表10。

为保证镀层与基体金属之间的结合力良好,工程用铬在镀前和镀后有时需要热处理。

镀层热处理特征符号见表11,热处理特征标识见GB/T 11379。

标示示例及说明如下:示例1: 电镀层GB/T 11379-Fe//Cr50hr该标识表示,在低碳钢基体上直接电镀厚度为50μm的常规硬铬(Cr50hr)电镀层的标识。

示例2: 电镀层GB/T 11379-Al//Cr250hp该标识表示,在铝合金基体上直接电镀厚度为250μm的多孔铬电镀层的标识。

示例3: 电镀层GB/T 11379-Fe//Ni10sf/Cr25hr该标识表示,在低碳钢基体上电镀底镀层为10μm厚的无硫镍+ 25μm的常规硬铬电镀层的识。

示例4: 电镀层GB/T 11379-Fe/[SR(210)2]/Cr50hr/[ER(210)22]该标识表示,在钢基体上电镀厚度为50μm的常规硬铬电镀层,电镀前在210℃下进行消除应力热处理2h,电镀后在210℃下进行降低脆性的热处理22h注1:铬镀层及表面镀层和底镀层的符号,每层之间按镀层先后顺序用斜线(/)分开。

镀层标识应包括镀层的厚度(以微米计算)和热处理要求。

工序间不作要求的步骤应用双斜线(//)标明。

注2:镀层热处理特征标识,例如:[SR(210)1]表示在210℃下消除应力处理1h。

表11 热处理特征符号2.2.2. 工程用铬电镀的作用及标识要求a. 工程用铬电镀的作用在一定条件下沉积的铬镀层具有很高硬度和耐磨损性能,硬铬的维氏硬度达到900~1200HV,铬是常用镀层中硬度最高的镀层,可提高零件的耐磨性,延长使用寿命。

镀硬铬可用于修复被磨损零件的尺寸公差。

b. 工程用铬电镀的标识要求a). 电镀前消除应力的热处理最大抗拉强度大于等于1000MPa(31HRC)以及机加工、研磨、锻造或冷成形过程中产生了张应力的钢件,在清洗和金属沉积前应进行消除应力的热处理,热处理的工艺和等级按GB/T 19350进行。

b). 镀后降低氢脆的热处理最大抗拉强度大于等于1000MPa(31HRC)的钢件及表面强化过的工件,镀后应进行降低氢脆的热处理,热处理的工艺和等级按GB/T 19349进行。

c). 工程用铬电镀层的典型厚度见表12。

表12工程用铬电镀层的典型厚度2.3. 金属基体上镀镍+铬、铜+镍+铬层的电镀层标识2.3.1. 金属基体上镀镍+铬、铜+镍+铬层的电镀层标识见GB/T9797标识的规定。

镀层特征标识见表13,典型标识示例如下,非典型标识参见GB/T9797:示例1: 电镀层GB/T 9797-Fe/Cu20a Ni30b Cr mc该镀覆标识表示,在钢基体上镀覆厚度20μm延展并整平铜+30μm光亮镍+0.3μm微裂铬的镀层标识。

示例2: 电镀层GB/T 9797-Cu/ Ni25p Cr mp该镀覆标识表示,在铜合金基体上镀覆厚度25μm半光亮镍+0.3μm微孔铬的镀层标识。

示例3: 电镀层GB/T 9797-Al/ Ni20s Cr r该镀覆标识表示,在铝合金基体上镀覆厚度20μm缎面镍+0.3μm常规铬的镀层标识。