表面处理的基本知识

- 格式:ppt

- 大小:201.50 KB

- 文档页数:64

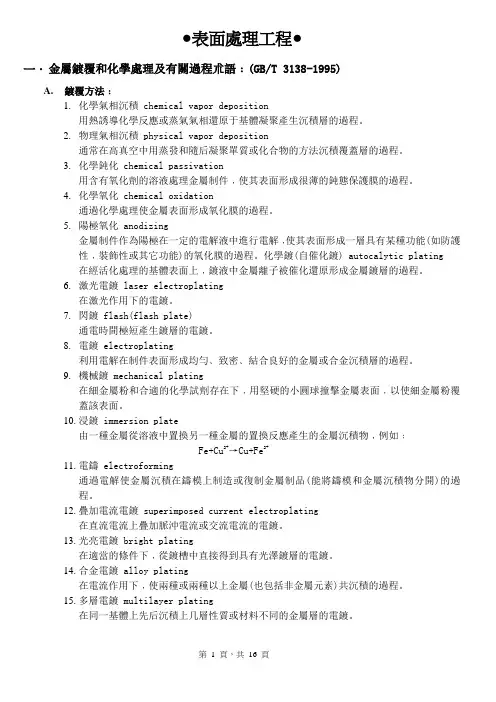

●表面處理工程●一.金屬鍍覆和化學處理及有關過程朮語﹕(GB/T 3138-1995)A.鍍覆方法﹕1.化學氣相沉積 chemical vapor deposition用熱誘導化學反應或蒸氣氣相還原于基體凝聚產生沉積層的過程。

2.物理氣相沉積 physical vapor deposition通常在高真空中用蒸發和隨后凝聚單質或化合物的方法沉積覆蓋層的過程。

3.化學鈍化 chemical passivation用含有氧化劑的溶液處理金屬制件﹐使其表面形成很薄的鈍態保護膜的過程。

4.化學氧化 chemical oxidation通過化學處理使金屬表面形成氧化膜的過程。

5.陽極氧化 anodizing金屬制件作為陽極在一定的電解液中進行電解﹐使其表面形成一層具有某種功能(如防護性﹐裝飾性或其它功能)的氧化膜的過程。

化學鍍(自催化鍍) autocalytic plating在經活化處理的基體表面上﹐鍍液中金屬離子被催化還原形成金屬鍍層的過程。

6.激光電鍍 laser electroplating在激光作用下的電鍍。

7.閃鍍 flash(flash plate)通電時間極短產生鍍層的電鍍。

8.電鍍 electroplating利用電解在制件表面形成均勻﹑致密﹑結合良好的金屬或合金沉積層的過程。

9.機械鍍 mechanical plating在細金屬粉和合適的化學試劑存在下﹐用堅硬的小圓球撞擊金屬表面﹐以使細金屬粉覆蓋該表面。

10.浸鍍 immersion plate由一種金屬從溶液中置換另一種金屬的置換反應產生的金屬沉積物﹐例如﹕Fe+Cu2+→Cu+Fe2+11.電鑄 electroforming通過電解使金屬沉積在鑄模上制造或復制金屬制品(能將鑄模和金屬沉積物分開)的過程。

12.疊加電流電鍍 superimposed current electroplating在直流電流上疊加脈沖電流或交流電流的電鍍。

金属表面处理基本知识培训在五金制品工程中产品都需要经过表面处理后才可以成为成品.例如:不锈钢、铜等不锈基体成形后要清洗或经表面处理。

五金制品的表面处理种类有氧化﹑磷化、清洗、涂层、电镀等金属制品业的表面处理主力。

在基体表面经过电化后形成一层金属过程称为电镀。

电镀的种类有滚镀、挂镀、化学电镀(无电解)刷镀、震镀、喷镀、真空电镀、拉镀(连续镀)等电镀类别镀种:电镀的镀种有﹕锌、铜、镍、铬、金、银、锡、铅铁、镉、钯、钴、铂、铑、钛、钌、铟、合金电镀等一:锌可分纯化色、白锌、蓝锌、彩锌、黑锌、二:镀镍有本色和合金等:白镍、哑镍、黑镍、珍珠镍、沙丁线等、其中黑镍代镍属合金电镀三:镀铜有本色铜和合金铜:青铜、红铜(碱铜)、青古铜、红古铜、铜黑古、其中青铜、青古铜属合金电镀四:镀铬白铬、黑铬、彩铬、代铬五:镀锡本色与合金:哑锡、光锡、铅锡合金、铜锡合金六;金银等贵金属电镀七:氧化钢铁高温碱性氧化(煲黑)钢铁热处理软氮化处理。

铝、镁金属阳极氧化处理等八﹕清洗纯化或电解抛光铜、不锈钢、铝等不锈基体清洗纯化、或电解抛光九﹕涂装、喷涂、喷粉、喷油、达克罗处理达克罗处理是目前世界上表面处理中防腐性最好的﹑盐雾﹐测试可达1000个小时以上﹑颜色发展100多种﹐是电镀后续的取代品,但精密小螺丝不适用。

十﹕化学电镀(无电解)例如无电解镍有哑光、半光、全光泽之分本厂常见第一类:镀锌性能介绍一:镀锌市场常有的镀锌可分为如下几种1﹑氰化物镀锌(有毒)2﹑氯化物钾盐系市面大量采用来自于美国3﹑氯化物氨盐镀锌来自日本,在市面有日、韩、台资企业采用4﹑碱性环保镀锌无毒来自日本5﹑氯化物钾盐系最多人采用,因为成本低但镀层性能差6﹑氰化物镀锌镀层性能好耐蚀性好但有毒。

对紧固件不适用高参氢7﹑氯化物氨盐镀层性能好﹑耐蚀性好﹑光亮度好﹑参氢低、对设备腐蚀大﹐成本高。

8﹑碱性环保镀锌只适用于挂镀环保形镀层性能好高参氢镀锌特点1、镀锌相对其它电镀成本较低2、颜色多种3、防锈性好耐大气氧化但镀层易腐蚀4、经过热处理的产品电镀锌后,有氢脆,需尽快在电镀锌后4h内除氢处理,除氢时间不应小于4h.镀锌产品适用范围白锌:外观好而对抗蚀性要求不太高的产品彩锌;适用于对抗蚀性较高的产品黑锌:对抗蚀性与外观均有较高要求,对耐磨性要求不高的产品镀锌的流程及参氢重点一:热处理热处理产品有层黑蓝色氧化皮需经酸洗去除或采取其它方法去除、在酸洗的过程中是大量参氢的,之所以要小心处理此工艺,热处理清洗不干净,除氧化皮不净,或对工件的磨伤和腐蚀,都是不良品的根源二:活化前处理清洗后要用酸活化宗合。

一.鋁及其合金的表面處理二.不鏽鋼的表面處理三.手機金屬表面處理工藝簡述一、AL表面處理:噴砂發絲蝕刻可以根據需要將鏡面、噴砂面、發絲面組合成不同的表面效果。

表面處理樣品一:拋光+噴砂拋光鏡面拋光+發絲陽極處理雙色陽極雙色陽極表面處理樣品二:蝕刻+陽極二、SUS 表面處理:發絲PVD 、電鍍可根據需要而選用。

發絲拋光+噴砂噴砂+發絲蝕刻LOGO表面處理樣品一:蝕刻圖案拋光鏡面拋光+發絲噴砂表面處理樣品二:表面處理樣品三:表面處理綜合:經過表面處理的產品不再隻有單一顏色、單一效果,可以加上各種圖案、紋理以及同時展現多種表面效果,為產品注入新的創意,呈現特別的風貌。

三.手機金屬表面處理振動研磨(11)機械拋光(23)化學蝕刻(37)陽極(62)鑽雕(82)移印&絲印(96)電泳涂裝(110)振動研磨1.振動研磨的原理工作物與研磨機在機器的圓環型盆內作螺旋和軌形路線進行,機器本身重量與支撐的彈簧使研磨機環狀盆座上、下、左、右高頻率振幅的轉動,研磨機內工作物運轉的速度由上、下馬達重量的差度來調整變化。

2.研磨的功能去毛刺(研磨所能去掉的毛刺是指沖壓時由於刀口變鈍而未切除的余料);去臟污,提高表面光潔度。

噴砂工藝噴砂+陽極噴砂的定義:噴砂的設備半自動設備1手動設備全自動設備喷砂的目的1.达到粗化表面的效果2.去油污,氧化皮,砂眼3.去除毛刺,毛边4.消除工件应力5.增加工件表面附着力,可作电镀,喷漆,阳极等的前处理加工•機械拋光的特點與機理•拋光的應用•拋光耗材介紹•拋光機台的種類•拋光不良原因的分析機械拋光的特點與機理一.拋光特點:拋光是對零件表面進行的光飾加工,主要是去除上道工序的加工痕跡,如刀痕,劃印,麻點.尖棱.毛刺等改善零件表面粗糙度,獲得光亮平整的表面,增加美觀.可提高工件抗疲勞和抗腐蝕的性能.二.拋光機理:拋光是切削加工, 塑性加工和化學作用的綜合過程.微細磨粒進行的是切削加工.磨擦引起高溫而產生擠擦工件表面層的是塑性加工.拋光劑的介質在溫度和壓力作用下與金屬表面層發生的是化學作用三. 拋光類型•粗拋:是用砂輪.砂帶對經過或未經過磨光的表面進行拋光,它對基材有一定的磨削作用,能去除較粗的磨痕.拉傷及輕微變形•中拋:是用較硬的拋光輪(如麻輪)對經過粗拋的表面作進一步的加工,它可除去粗拋留下的劃痕,產生中等光亮的表面.•精拋:用軟輪(多數用棉布輪)拋光獲得鏡面般光亮表面,它對基本材料的磨削最小.是拋光的最后工序.拋光的應用珠寶首飾餐炊廚房機動車無線通訊拋光耗材的介紹拋光劑:拋光劑常溫下分固體,液體兩種.固體拋光膏又分為油脂性和非油脂性兩類,液體拋光劑分為乳濁狀型,液體油型及液狀非油脂型三類.拋光機台的種類手動拋光機拋光輪拋光機馬達吸塵管工作原理:利用驅動馬達帶動圓盤使其行進,工件主軸之齒輪被鏈條循序帶動前進且自轉,當工件主軸行進至布輪下方時,仍連續前進且自轉,從而使工件和拋光布輪產生摩擦,達到工件表面光亮之效果.化學蝕刻目錄⏹一.化學蝕刻概述⏹二.蝕刻理論介紹一.化學蝕刻概述1.1 什么是化學蝕刻?針對金屬材料的不同化學特性,選擇特定的化學試劑與其反應,最終形成具一定精度尺寸的各種所需圖案的過程.1.2 適用材質?Al(鋁合金)、SUS(不鏽鋼)?二.蝕刻理論介紹2.1 化學蝕刻技術主要應用於:a. PCB製造b.標牌銘板類製作2.2 核心技術包括:a.防蝕遮蔽b.圖案生成c.蝕刻d.去遮蔽陽極一.陽極概述二.陽極產品介紹五.陽極不良分析一.陽極概述1>1移動通訊產品對陽極氧化工藝的要求a.很好的防護性與裝飾性b.耐磨性,有較高硬度c.色澤均一,膜層透明d.外面面不允許的缺陷1>3 應用飾物化妝品美容品建材交通3c產品203040504820226024時間/s 電壓/V2>7鋁陽極氧化膜生成曲線A.膜層生長B.陰擋層形成C.膜層穩定生成,直到溶解與生長速率達到平衡陽極生產線主線陽極生產用的挂具二.陽極產品介紹Display frame樣品鑽雕一.鉆石雕刻概述二.設備組成三.鉆雕加工的特點四.鉆石雕刻的目的一.鉆石雕刻概述鉆石雕刻是一種機械表面加工方法, 一般來說作為需雕刻的工件,其表面比較粗糙且不平整,為了獲得光亮平整的表面,就需要采用一些機械加工的方法加以修飾,而鉆石雕刻可獲光亮平整且條紋均勻一致的表面,因而很多工件機械表面加工都采用鉆石雕刻加工的方法,目前鉆石雕刻技術廣泛應用於銘板,手機外殼,標志等字模或圖案表面之加工.四.鉆石雕刻的目的●獲得平整,光亮的外觀●獲得均勻一致的條紋移印&絲印介紹。

外表处理根本学问V2 筒状砂带工件V1移开工作台前言用物理或化学方法来转变工件外表的状态,通过去除或添加肯定的材料对工件外表进展肯定的处理,从而获得所需要的一些外表的性能,如除油,防锈,装饰,抗氧化等等统称外表处理。

由于外表处理种类较多且受篇幅限制,仅对以下几种我司常见的外表处理作根本介绍。

第一章 拉丝拉丝是一种砂带磨削加工,通过砂带对金属外表进展磨削加工,以去除金属外表缺陷,并形成具有肯定粗糙度,纹路均匀的装饰外表。

工作原理见以下图:从上图可以看出,当工作台面带开工件移动(速度为 V1),同时砂纸也以肯定的速度(V2)在转动,但 V1 和 V2 速度不相等,存在有肯定的速度差。

砂纸与工作台之间的间隙预先已调整好, 当工件被送到工作台和砂纸之间。

砂纸与工件产生相对的运动,工件就被拉出沿运动方向的纹路。

一、加工范围参数:拉丝机有效拉丝最大宽度(指垂直于拉丝方向的外形尺寸)为 850mm 。

拉丝方向最小外形尺寸要大于 235mm 。

假设长度不够,则需要作拉丝治具。

治具使用标准:用两层板焊接起来,其中下层为 2.0mm 厚的平板,上层为套材料的治具,但板厚略小于所需拉丝材料的板厚。

拉丝机适用最小料厚:0.5mm 。

二、加工特性:砂纸有不同的型号规格﹐ 其主要参数指针为每平方英寸所包含的砂粒的数目﹐ 如180#,220#砂纸,数值越大﹐表示单位面积所含的砂粒越多﹐所形成的纹路也就越细越浅 ,反之, 砂纸的型号越小,砂粒越粗所形成的纹路也就越粗越深.因此在工程图面上必需注明砂纸型号.假设没有特别说明和要求﹐一般选用 220#砂纸。

拉丝具有方向性:工程图面上必需注明是直纹还横纹拉丝(用双箭头表示)拉丝工件的拉丝面不能有任何凸起局部 ,否则会将该凸起局部拉平.非拉丝面允许消灭凸起 ﹐但前题是在拉丝时能避开此凸起或者做治具将工件垫起。

由于拉丝也属于一种磨削式加工﹐工件外表有去除材料﹐所以一般状况下拉丝工艺应当优先于其它外表处理进展﹐拉丝后再作电镀,氧化﹐烤漆等处理。

紧固件表面处理知识汇总一、概述紧固件表面处理是指对紧固件进行一系列的物理、化学或者电化学处理,以改变其表面性能和外观。

通过表面处理,可以提高紧固件的耐腐蚀性、耐磨性、抗氧化性、润滑性等特性,从而增强紧固件的使用寿命和可靠性。

二、常见的紧固件表面处理方法1. 镀锌镀锌是将锌层镀在紧固件表面的一种常见表面处理方法。

锌具有很好的耐腐蚀性,可以有效地保护紧固件不受氧化、腐蚀等环境因素的影响。

镀锌可以采用热镀锌和电镀锌两种方法,其中热镀锌的耐腐蚀性更好。

2. 镀镍镀镍是将镍层镀在紧固件表面的一种常见表面处理方法。

镍具有良好的耐腐蚀性和耐磨性,可以有效地提高紧固件的使用寿命。

镀镍可以采用电镀镍和化学镀镍两种方法,其中电镀镍的镀层更加均匀、致密。

3. 阳极氧化阳极氧化是将紧固件表面形成一层氧化膜的一种表面处理方法。

氧化膜具有良好的耐腐蚀性和耐磨性,可以有效地保护紧固件不受外界环境的侵蚀。

阳极氧化可以采用硫酸阳极氧化、硫酸铝阳极氧化等方法,不同的方法可以获得不同颜色的氧化膜。

4. 热处理热处理是将紧固件加热至一定温度并进行保温处理的一种表面处理方法。

热处理可以改变紧固件的组织结构,提高其硬度和强度。

常见的热处理方法包括淬火、回火、正火等。

5. 涂覆涂覆是将一层涂料涂在紧固件表面的一种表面处理方法。

涂覆可以提供紧固件表面的保护,防止其受到腐蚀、氧化等伤害。

常见的涂覆材料包括有机涂料、无机涂料、热塑性粉末涂料等。

三、紧固件表面处理的应用领域紧固件表面处理广泛应用于机械创造、汽车创造、航空航天、电子电器等领域。

以下是几个典型的应用领域:1. 汽车创造紧固件在汽车创造中起着重要的作用,其表面处理可以提高紧固件在汽车中的耐腐蚀性和耐磨性,从而增加汽车的使用寿命和安全性。

2. 机械创造紧固件在机械创造中广泛使用,其表面处理可以提高紧固件的耐磨性、抗疲劳性和抗氧化性,从而增加机械设备的可靠性和寿命。

3. 航空航天航空航天领域对紧固件的要求非常严格,其表面处理可以提高紧固件的耐高温、耐腐蚀和抗疲劳性能,从而保证航空航天设备的安全和可靠。

表面处理基础知识钢材及其零件在储运过程中要用防锈油脂保护,一般金属在加工时要用到拉延油,零件在切削加工时要接触乳化液,热处理时可能接触冷却油,零件上还经常有操作者手上的油迹和汗迹,零件上的油脂还总是和灰尘等杂质掺和在一起的。

零件上的油脂不仅阻碍了磷化膜的形成,而且在磷化后进行涂装时会影响涂层的结合力、干燥性能、装饰性能和耐蚀性。

要去除金属表面的油脂,首先就要了解油脂的有关性质:1 油污的性质和组成在选择脱脂方法和脱脂剂时,首先要了解金属表面所带的油污的性质和组成,只有这样,才能进行正确的选择,达到满意去油效果。

1.1 油污的组成(1)矿物油、凡士林:它们是防锈油、防锈脂、润滑油、润滑脂及乳化液的主要成分。

(2)皂类动植物油脂、脂肪酸等:它们是拉延油的主要成分。

(3)防锈添加剂它们是防锈油和防锈脂的主要成分。

此外,金属屑、灰尘及汗渍等污物也会混杂在上述的油污中。

1.2 油污的性质(1)化学性质:根据油污能否与脱脂剂发生化学反应而分为可皂化油污和不可皂化油污。

植物油脂和动物油脂是可皂化的,它们可以依靠皂化、乳化和溶解的作用脱除。

矿物油和凡士林是不可皂化的,它们只能依靠乳化或溶解的作用来脱除。

(2)物理性质:根据油污黏度或滴落点的不同,其形态有液体和半固体。

黏度越大或滴落点越高,清洗越困难。

根据油污对基体金属的吸附作用,可分为极性油污和非极性油污。

极性油污,如含有脂肪酸和极性添加剂的油污,有强烈的吸附在基体金属上的倾向,清洗较困难,要靠化学作用或较强的机械作用力来脱除。

此外,某些油污,如含有不饱和脂肪酸的拉延油,长期存放后,氧化聚集形成薄膜,含有固体粉料的拉延油,细微的粉料吸附在基体金属表面上,还有当油污和金属腐蚀物等混合在一起,都会极大的增加清洗的难度。

2 脱脂方法及材料脱脂是依靠脱脂剂对污物的溶解作用,皂化作用,依靠表面活性剂对污物的润湿、渗透、分散等物理作用等等,使污物成为可溶解的或可分散的。

但还必须使污物离开金属表面,而让新的清洗剂占据表面,这样金属表面才能达到清洁。

领导品牌,安全之选爱瑞德五金市场部 第 1 页 共 1 页 常见表面处理的知识一.电镀锌(Electric Plated Zinc )钢铁件经去油,去锈,在电镀槽内,通过电解作用将氧化锌吸附在工件表面,形成镀锌层,有光亮度。

① 作用:防腐蚀,装饰性;② 耐蚀寿命:镀层在4-8um 下,室内<20年,室外<2年,工业气体<1年 ,随着镀层增厚,耐腐蚀时间亦增加,但镀层≥22um 时难度增加,价格也随之翻倍;③ 价格:镀层在4-8um 时,白、黄、兰、五彩锌≈0.8-1元/公斤;黑锌≈3-3.5元/公斤。

注意:高强度产品镀层有氢脆危险,所以要去氢脆处理。

镀镍(Nickel Plated )湿热的工作环境,海洋气候的腐蚀,根据环境的差异,确定不同的镀层厚度,价格≈5元/公斤左右。

镀镍去氢脆≈7元/公斤左右。

二.机械镀锌(Coating of Zinc Mechaically Deposited on iron and steel articles )钢铁件经去油,除锈后在非金属和非电解结晶条件下形成镀层。

是一种在常温常压下利用化学吸附沉积和机械碰撞使金属粉在工件表面形成镀层的工艺。

1)特点:无镀后氢脆,所用原材料无毒性。

可根据不同要求多种镀层,如锌铝、锌铝锡等合金。

2)镀层厚度按客户要求而定,通常5-110um 不等;3)外观:镀层应覆盖所有有效面积,色泽均匀,呈光亮或半光亮状态;4)耐腐蚀寿命比电镀锌高3-5倍,镀层在5-8um 下,价格≈2.2-3.2元/公斤。

三.热浸锌(Hot-Dip Galvanized )钢铁零件经去油去锈,烘干浸渍到485℃液体锌中数分钟,甩出多余之挂锌,冷却钝化。

热浸锌工艺是最古老的钢铁表面处理方法,与其它金属防腐蚀方法相比,在镀层电化学保护性,镀层耐久性,镀层免维护性,镀层与基体结合力,经济性以及工艺对钢的形状、尺寸的适应性,以及生产的高效性等是其表面镀层无法比拟的。

1、电镀:在电解质溶液中,工件为阴极,在外电流作用下,表面形成镀层的过程(镀铜、镀镍)。

2、氧化:在电解后溶溶中,工件为阳,在外电流作用下,表面形成氧化膜过程,(铝合金阳极氧化)。

1、化学转化膜处理:在电解质溶液中,金属工件在无外电流作用,化学物质与工件相互作用表面形成的镀层过程2、化学镀:在电解质流液中,工作表面经催化处理,无外电流作用化学物质的还原作用,某物质沉积于工作表面形成镀层的过程(化学镀镍、化学镀铜)。

1、热喷涂:将熔融金属雾化,喷涂于工作表面,形成的涂层的过程。

(热喷涂锌)。

2、化学热处理:工作与化学物质接触加热,在高温态下某种元素进入工件表面的过程(渗氮、渗碳)。

1、物理气相沉积:在真空条件下,金属气化成原子或分子,真空法直接沉积到工件表面,形成涂层的过程。

而生成固态沉积层的过程。

一、表面处理定义:表 面 处 理 分 类(磷化、钝化、发蓝)。

热加工方法电化学方法化学方法:2、化学气相沉积:低压下,气态物质在工件表面因化学反应浅谈表面处理知识(华富电镀厂)二、表面处理几种类形1、电镀锌(白锌、蓝锌、彩锌、黑锌、红锌、黄锌、绿锌)。

2、电镀镍。

3、化学镀镍。

4、酸洗、钝化。

三、电镀原理:1、电镀是一种电化学过程,也是一种氧化还原过程。

电镀时将金属制件作为阴极,所以镀金属作为阳,分别挂于铜制的极棒上而浸入会有镀层成份的电解液中,并通入直流电。

下面以镀镍为例叙述。

在阴极上镍离子得到电子还原为镍金属NiNi2、电镀过程实质上是金属的电结晶过程。

①水化的金属离子向阴极扩散和迁移。

②水化膜变形。

③金属离子从水化膜中分离出来。

④金属离子被吸附和迁移到阴极上的活性部分。

⑤金属离子还原成金属原子,并排列组成一定晶格的金属晶体。

Ni +2+2eNi 2++ 2e3、镀层特点:1、与基本金属结合牢固,附着力好。

2、镀层完整,结晶细致紧密,孔隙率小。

3、具有良好的物理化学性能。

4、具有符合标准规定的厚度,而且均匀。

发蓝处理发蓝是将钢在空气中加热或直接浸於浓氧化性溶液中,使其表面产生极薄的氧化物膜的材料保护技术,也称发黑。

钢铁零件的发蓝可在亚硝酸钠和硝酸钠的熔融盐中进行,也可在高温热空气及500℃以上的过热蒸气中进行,更常用的是在加有亚硝酸钠的浓苛性钠中加热。

发蓝时的溶液成分、反应温度和时间依钢铁基体的成分而定。

发蓝膜的成分为磁性氧化铁,厚度为0.5~1.5微米,颜色与材料成分和工艺条件有关,有灰黑、深黑、亮蓝等。

单独的发蓝膜抗腐蚀性较差,但经涂油涂蜡或涂清漆后,抗蚀性和抗摩擦性都有所改善。

发蓝时,工件的尺寸和光洁度对质量影响不大。

故常用於精密仪器、光学仪器、工具、硬度块等。

可以用电镀等方法代替,常用于金属的防锈和防腐.钢制件的表面发黑处理,也有被称之为发蓝的。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺关于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

碱性发黑细分出来,又有一次发黑和两次发黑的区别。

发黑液的主要成分是氢氧化钠和亚硝酸钠。

发黑时所需温度的宽容度较大,大概在135摄氏度到155摄氏度之间都可以得到不错的表面,只是所需时间有些长短而已。

实际操作中,需要注意的是工件发黑前除锈和除油的质量,以及发黑后的钝化浸油。

发黑质量的好坏往往因这些工序而变化。

金属“发蓝〞药液采纳碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝〞。

黑色金属表面经“发蓝〞处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。

一、碱性氧化法“发蓝〞药液1.配方:硝酸钠50~100克氢氧化钠600~700克亚硝酸钠100~200克水1000克2.制法:按配方计量后,在搅拌条件下,依次把各料加入其中,溶解,混合均匀即可。

3.说明:〔1〕金属表面务必洗净和干燥以后,才干进行“发篮〞处理。

〔2〕金属器件进行“发蓝〞处理条件与金属中的含碳量有关,“发蓝〞药液温度及金属器件在其中的处理时间可参照下表。